Het ontwerp van matrijzen voor aluminium spuitgietmatrijzen is niet louter een technisch proces, maar vormt wel de basis voor kwaliteit, consistentie en kosteneffectiviteit. Beschouw de mal als een plan voor perfectie. Als het eenmaal defect is, kan het niet worden gered, zelfs niet met het aanpassen van de processen. Daarom is de het gietvormontwerp van de aluminiummatrijs is degene die niet in gevaar mag worden gebracht door fabrikanten die resultaten van hoge kwaliteit willen behalen.

Waarom het ontwerp van schimmels belangrijker is dan je denkt

Een slecht uitgevoerde matrijs kan leiden tot defecten, ongebruikte tijd en hoge kosten. Aan de andere kant garandeert een optimaal ontworpen matrijs een maximale stroming van het metaal erin, een laag aantal defecten, cyclustijd per eenheid en een langere levensduur van de matrijs. Een goed ontwerp van matrijzen zet geweldige ideeën om in geweldige producten.

Grondbeginselen van aluminium spuitgietmatrijzen

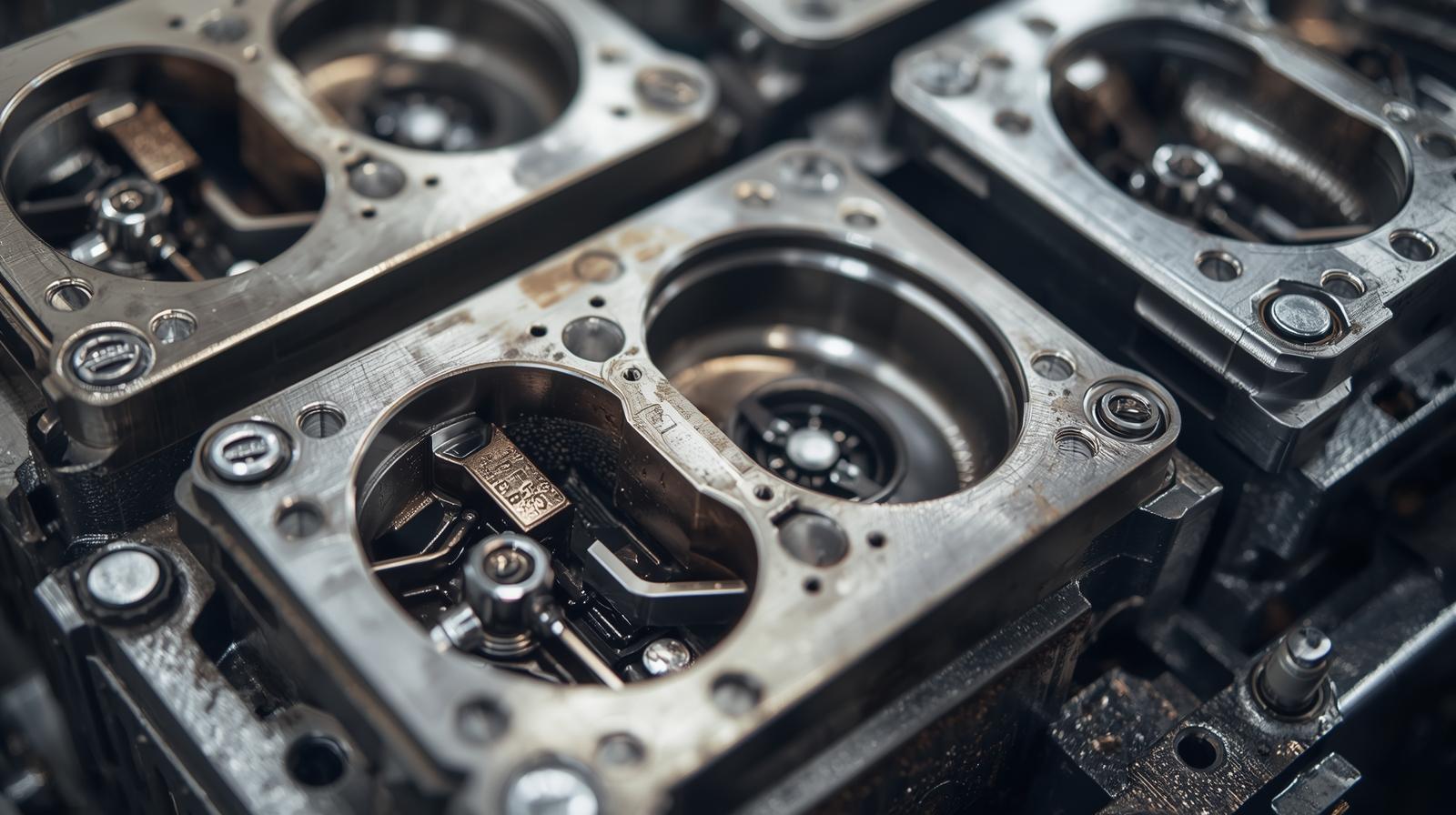

Kernonderdelen van een spuitgietmatrijs

Vaste matrijs helft

Dit onderdeel beweegt niet tijdens het spuitgietproces en bevat normaal gesproken de sprue, runners en poorten. Het wordt gebruikt voor het regelen van de beweging van gesmolten aluminium in de vormholte om ervoor te zorgen dat de stroming soepel verloopt, de vormholte wordt gevuld en turbulentie wordt geminimaliseerd.

Bewegende matrijs helft

De bewegende matrijs is half gesloten en open met de machinecyclus en heeft het uitwerpsysteem. Het is vooral een handeling om het gestolde aluminium gietstuk veilig te gieten zonder vervorming of verandering aan het oppervlak.

Soorten gietvormen voor aluminiummatrijzen

Er zijn mallen met één holte, met meerdere holtes en familievormen van aluminium spuitgietmatrijzen. Alle types worden gekozen afhankelijk van het productievolume, het aantal verschillende onderdelen, de kosteneffectiviteit en de noodzakelijke productiesnelheid.

Belangrijke ontwerpoverwegingen voor aluminium spuitgietmatrijzen

Het ontwerp van matrijzen voor aluminium spuitgietwerk vereist precisie in koeling, trekhoeken en materiaalstroom voor efficiëntie en duurzaamheid.

Deelgeometrie en complexiteit

Ontwerpen van de spuitgietmatrijs zijn complexe onderdelen en vereisen een geavanceerd ontwerp van spuitgietmatrijzen om de metaalstroom en het uitwerpen te vergemakkelijken. Kenmerken zoals ondersnijdingen, smalle ribben en diepe holtes kunnen schuiven of lifters vereisen om defecten te vermijden en nauwkeurige afmetingen te behouden.

Wanddikte optimalisatie

Een gelijkmatige wanddikte in aluminium spuitgietwerk wordt gebruikt om de koelsnelheden en vloeistofstroom te regelen. Afwijkingen kunnen leiden tot krimp, kromtrekken of porositeit, terwijl een uniforme afwerking de structurele integriteit, het gietoppervlak en de algemene betrouwbaarheid van het gieten verbetert.

Opzethoeken en hun belang

Trekhoeken spelen een vitale rol bij het gemakkelijk uitwerpen van onderdelen die worden gebruikt in de spuitgietmatrijzen van aluminium. Ze zorgen voor vermindering van de wrijving tussen de wanden van het gietstuk en de mal, voorkomen plakken of beschadiging van het oppervlak en verlengen de levensduur van de mal aanzienlijk en verbeteren de efficiëntie van de productie.

Materiaalkeuze in matrijsontwerp

Het juiste gereedschapsstaal kiezen

Het kiezen van het juiste gereedschapsstaal is zeer essentieel in het ontwerp van de aluminium spuitgietmatrijs omdat het gereedschap bestand moet zijn tegen hoge temperaturen, inspuitdruk en herhaalbaarheid. H13 staal is erg populair vanwege de hoge taaiheid, hittebestendigheid en lange tijd stabiliteit in de afmetingen.

Slijtvastheid en thermische geleidbaarheid.

De thermische geleidbaarheid is zeer groot, waardoor matrijzen zeer snel afkoelen zodat de gietcyclustijden korter worden en matrijzen van hoge kwaliteit worden. Ondertussen is de slijtvastheid hoog, waardoor erosie en barsten worden vermeden. Er is dus geen compromis tussen prestaties en productie-efficiëntie.

Essentiële onderdelen voor het ontwerp van Gating-systemen

Doel van het Gating Systeem

Het afsluitsysteem regelt de stroom van gesmolten aluminium met de vorm of het molecuul van de vormholte tijdens het spuitgieten. Een goed ontworpen systeem zorgt voor een soepele, gecontroleerde vulling, vermindert turbulentie en voorkomt luchtinsluitingen, koude afsluiting en andere defecten die de sterkte van het gietstuk en de kwaliteit van het oppervlak kunnen beïnvloeden.

Optimalisatie van poortlocatie en -grootte

Tijdens de uitspraak van gesmolten aluminium is het belangrijk om een juiste locatie en grootte van de poort te hebben om op een uniforme manier door de mal of holte te stromen. De juiste positionering vergemakkelijkt gelijkmatig vullen, beperkt stollen en vermindert intrinsieke spanningen, krimpafwijkingen en zwakke gebieden in het eindresultaat van het gegoten aluminiumartikel.

Beste praktijken voor hardlopers

Lopers zijn glad, uitgebalanceerd en van de juiste grootte zodat het gesmolten aluminium de holte efficiënt kan vullen. De geleidelijke veranderingen en onbeduidende zure bochten verminderen de turbulente energie, verbeteren de uniformiteit van de stroom en vergemakkelijken het handhaven van de druk, wat leidt tot een hogere kwaliteit en betrouwbaarheid van de gegoten onderdelen.

Ventilatie en luchtregeling

Waarom een goede ventilatie essentieel is

Bij aluminium spuitgietwerk mogen de lucht en gassen die binnenin opgesloten zitten niet gevangen blijven, omdat het gesmolten metaal in de holte komt door een goede ontluchting. Slechte ontluchting kan resulteren in poreusheid, oppervlaktedefecten en slechte inwendige structuren, die de sterkte van de onderdelen, het uiterlijk en de kwaliteit van het hele gietstuk verminderen.

Veelvoorkomende fouten om te vermijden

De fout van onderventilatie, onjuiste plaatsing van de ventilatieopening en obstructie van de ventilatieopening zijn de meest voorkomende fouten bij ventilatieopeningen. Dergelijke fouten staan de effectieve uitstoot van gassen en het resultaat van gebreken en onbetrouwbare resultaten niet toe. Ontluchten moet op de meest geschikte manier gebeuren om betrouwbare, onberispelijke gegoten aluminium elementen te verkrijgen.

Koelsysteemontwerp voor hoogwaardige gietstukken

Efficiënt ontwerp van het koelsysteem garandeert gietstukken van hoge kwaliteit door de thermische controle te verbeteren en defecten te verminderen

Belang van gelijkmatige koeling

Zelfs bij aluminium spuitgietwerk is uniform koelen noodzakelijk omdat het de stollingssnelheden over het hele onderdeel regelt. Een gebrek aan koelhomogeniteit kan leiden tot kromtrekken, barsten en inwendige spanning en een uniforme koeling verbetert de maatvastheid, mechanische sterkte, oppervlaktekwaliteit en algemene betrouwbaarheid van het voltooide gietstuk.

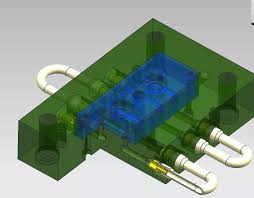

Strategieën voor het plaatsen van koelkanalen

Airconditioning moet strategisch worden geplaatst in de buurt van gebieden die veel warmte genereren, zodat het effectief koelt zonder afbreuk te doen aan de sterkte van de matrijzen. Afstand, een gelijkzijdig patroon en kanaalpaden zorgen voor een gelijkmatige verdeling van de temperatuur, minimaliseren de cyclustijd, elimineren defecten en verlengen de levensduur van de gietmallen.

Ontwerp uitwerpsysteem

Soorten uitwerpers

Er zijn vele soorten uitwerppennen, zoals standaardpennen, hulsuitwerpers en bladuitwerpers, die geschikt zijn voor een bepaalde geometrie van onderdelen en een bepaald onderdeelontwerp op matrijs. De keuze van het type uitwerppen is om een onderdeel vrij te krijgen zonder deuken, zonder schade aan het oppervlak en toch een maatnauwkeurig voorbeeld van het gegoten aluminium onderdeel.

Beschadiging van onderdelen tijdens uitwerpen voorkomen

Om schade tijdens het uitwerpen te voorkomen, moet de kracht die door het uitwerpsysteem wordt uitgeoefend, goed worden afgewogen. Te veel kracht kan het gietstuk verbuigen of breken en te weinig kracht zal het onderdeel doen kleven. Het ontwerp en de plaatsing van de uitwerppennen zijn cruciaal voor het behoud van de kwaliteit, de vermindering van defecten en het efficiënt werken van de matrijs.

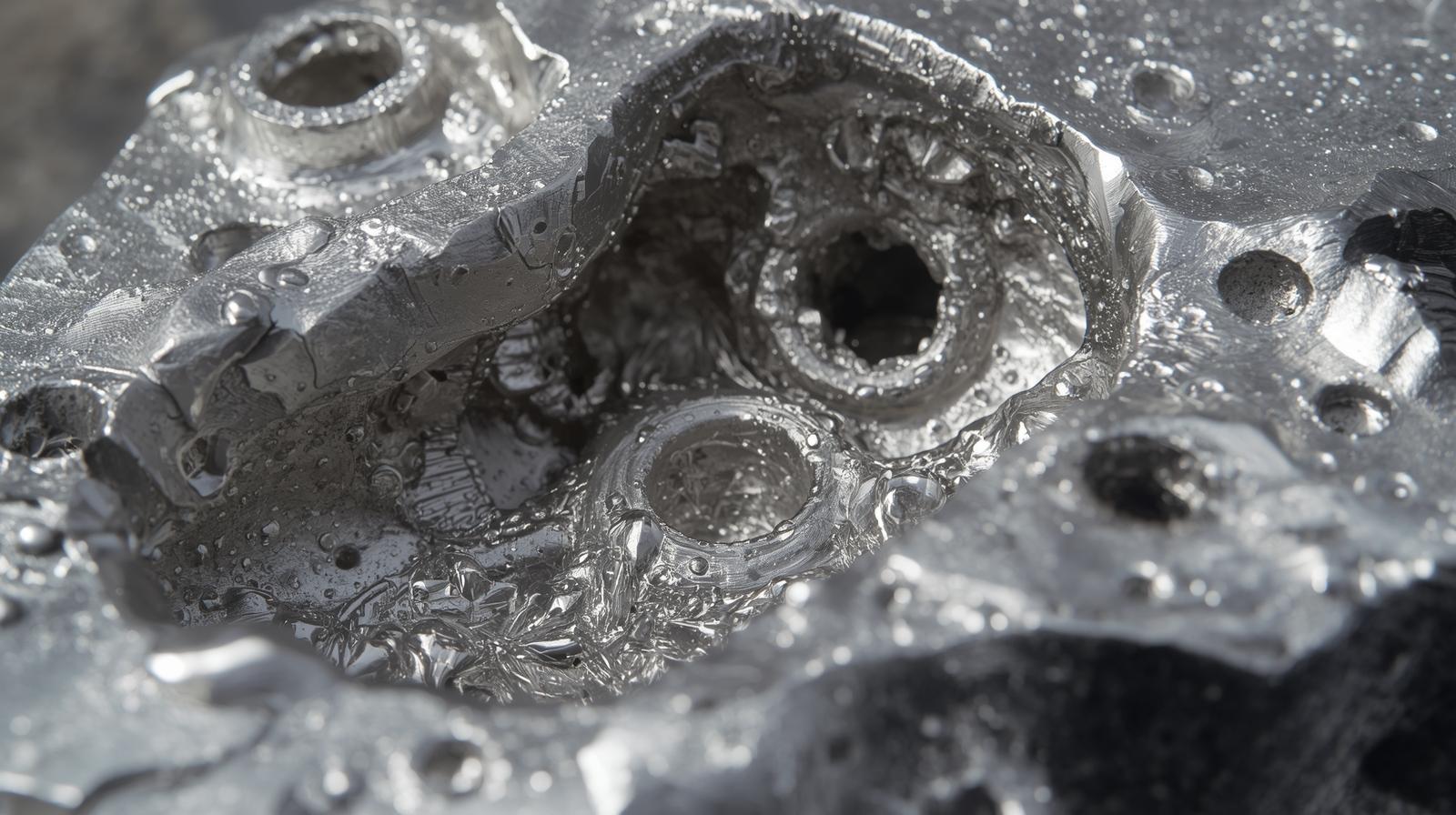

Omgaan met krimp en porositeit

Effectief matrijsontwerp en procesbeheersing verminderen aluminiumkrimp en porositeit voor hoogwaardige gietstukken

Inzicht in aluminiumkrimp

Wanneer een voorwerp van aluminium wordt gemaakt, krimpt het door afkoeling en stolling en daarom kunnen er maatfouten en interne spanningen optreden zonder rekening te houden met een dergelijk effect. Door de mallen met krimp te ontwerpen, zou het eindresultaat van het gietstuk dezelfde afmetingen, structuur en kwaliteitsproductie behouden tijdens de gehele productie.

Ontwerptechnieken om porositeit te verminderen

De porositeit in aluminium spuitgietstukken kan onderdelen ondermijnen en de oppervlaktekwaliteit beïnvloeden. Het ontwerp van openingen, een goede ontluchting en vermindering van de injectiedruk kunnen worden gebruikt om de ingesloten lucht en krimpholtes te verminderen. Door de nadruk te leggen op deze preventieve stappen bij het ontwerpen van een matrijs, wordt een sterker, defectvrij gietstuk gegarandeerd zonder dat er ingrepen na de productie nodig zijn.

Simulatie en testen van Mold Flow

Voordelen van Mold Flow Analysis

De stroming van de gietalgoritmen wordt gesimuleerd in de vorm van de matrijsstromingsanalyse die de mogelijke defecten zoals luchtvallen, koude sluitingen, scheve vulling en andere voorspelt en er de voorkeur aan geeft om de matrijs niet te vervaardigen. Hierdoor kunnen de ingenieurs het ontwerpproces stroomlijnen, de kwaliteit verbeteren, materiaalverspilling minimaliseren en veel tijd en productiekosten besparen.

Het minimaliseren van trial-and-error in de productie

Door matrijzen virtueel te testen, kunnen fabrikanten ontwerpfouten opsporen en elimineren voordat ze daadwerkelijk gaan produceren. Dit minimaliseert dure iteraties, schroot, verbetert de ontwikkelingssnelheid en verkort de time-to-market, en zorgt voor efficiënt aluminium spuitgietwerk van hoge kwaliteit met minder onverwachte fouten in het eigenlijke proces.

Oppervlakteafwerking en esthetische overwegingen

Superieure oppervlaktekwaliteit bereiken

De hoge kwaliteit van oppervlakken in het gietvormontwerp van de aluminiummatrijs gefabriceerde holtes in de matrijs en de controle over de nauwkeurigheid van de metaalstroom. Goed afgewerkte gietstukken zijn gladder en niet-poreus, waardoor een esthetisch hoogstaand stuk ontstaat met beperkte oppervlaktedefecten, een uniforme textuur en met weinig tot geen nabewerking nodig omdat er een groot aantal gietstukken wordt geproduceerd met minimale oppervlakte-imperfectie en omdat elk stuk direct uit de mal esthetisch aantrekkelijk is.

Schimmel textureren en polijsten

Textureren en polijsten van gietvormen verbetert de productie van gietstukken en hun functionaliteit. De grip kan worden verbeterd door textureren, kleine defecten kunnen worden verborgen of er kunnen versieringen worden aangebracht, terwijl een gladde afwerking wordt verkregen door polijsten. Met het uiterlijk dat men uiteindelijk wil, wordt het perfecte ontwerp van gietstukken voltooid om te voldoen aan zowel praktische als esthetische behoeften.

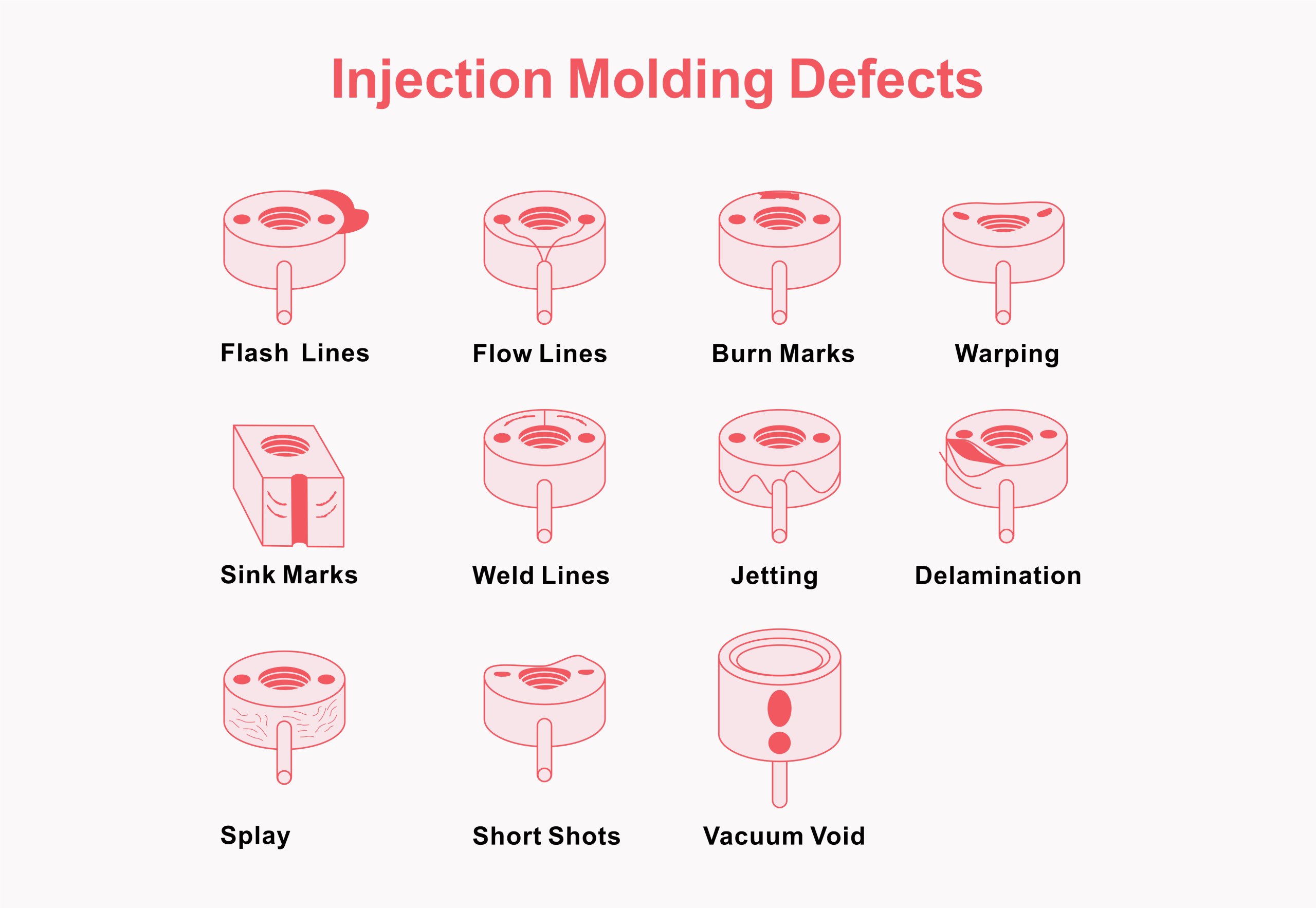

Veelvoorkomende ontwerpfouten en oplossingen

Veelvoorkomende fouten in het matrijsontwerp identificeren en oplossingen toepassen om de kwaliteit, duurzaamheid en efficiëntie van het gieten te verbeteren.

Flitsvorming

Flash is het resultaat van het doorbloeden van gesmolten aluminium wanneer de malhelften een spleet delen, versleten zijn of niet vastgeklemd zitten. Het vormt ongewenst extra gietmateriaal op de randen. Strakke toleranties, uitlijning van de mal en hoge klemdruk voorkomen de vorming van flashes en dit resulteert in schonere en nauwkeurige gietstukken.

Koud sluiten en mislopen

Koude sluitingen zijn situaties waarin gesmolten metaal de vormholte niet volledig vult en gestold wordt, wat kan worden veroorzaakt door een lage temperatuur of een laag debiet. Deze defecten kunnen worden vermeden door het ontwerp van de poort te optimaliseren, de metaaltemperatuur te verhogen en de injectiesnelheid te regelen, zodat een structureel gezond, volledig gevormd aluminium spuitgietproduct ontstaat.

Kostenoptimalisatie bij het ontwerp van gietvormen voor aluminiumspuitgietwerk

Balanceren tussen kwaliteit en budget

Door te zorgen voor intelligente keuzes in het ontwerp van de matrijzen is het mogelijk om aluminium spuitgietstukken van hoge kwaliteit te krijgen zonder grote uitgaven te doen. Het maximaliseren van materiaalverbruik, complexiteitsreductie en efficiëntie verlaagt de productiekosten op lange termijn zonder afbreuk te doen aan sterkte, precisie en oppervlakteafwerking.

Ontwerp van maakbaarheid (DFM)

Design for Manufacturability (DFM) legt de nadruk op het ontwerpen van mallen en onderdelen die gemakkelijk kunnen worden gefabriceerd, geassembleerd en geïnspecteerd. Het vermindert fouten, cyclustijd en constante kwaliteit, wat tijd, kosten en moeite bespaart in het productieproces.

Duurzaamheid en efficiëntie in modern matrijsontwerp

Energie-efficiënte matrijsontwerpen

Energiezuinige mallen: Het bespaart energie door geoptimaliseerde koelkanalen en minder cyclustijd. Dit verlaagt niet alleen de operationele kosten, maar ook de koolstofvoetafdruk en maakt aluminium spuitgieten dus duurzamer en milieuvriendelijker.

Materiaalverspilling verminderen

Gating en runners met een dergelijk goed ontwerp zorgen voor een goede metaalstroom met een minimum aan uitval en afgekeurde onderdelen. Materiaalefficiëntie verlaagt de kosten, bespaart grondstoffen en helpt bij het duurzaam produceren van aluminium spuitgietmatrijzen zonder de kwaliteit van de onderdelen of de efficiëntie van het productieproces aan te tasten.

Toekomstige trends in het ontwerp van gietvormen voor aluminiumspuitgietwerk

Innovaties in het ontwerp van matrijzen voor aluminium spuitgietwerk richten zich op efficiëntie, defectreductie en duurzaamheid voor de volgende generatie productie.

Automatisering en slimme mallen

Sensoren en regelsystemen worden gecombineerd tot automatisering en slimme matrijstechnologie, die druk, stroming en temperatuur in realtime volgen. Dit zorgt voor voorspellend onderhoud, minimaliseert stilstand, verbetert de consistentie en produceert een betere kwaliteit van aluminium spuitgietwerk met weinig menselijke tussenkomst.

Volwassen simulatietechnologieën

Simulatietools met kunstmatige intelligentie bepalen de stroom-, koel- en stollingskenmerken van het metaal voordat er mallen worden gemaakt. De superieure technologieën verbeteren de precisie bij het ontwerpen, detecteren mogelijke fouten, verbeteren de gating- en koelprocessen en besparen veel tijd en geld en verhogen de kwaliteit van het totale gietwerk.

Conclusie

Het ontwerpen van aluminium spuitgietmatrijzen is de sleutel geworden tot duurzame onderdelen van hoge kwaliteit. Alle aspecten, zoals gating, koeling, ejectie en ontluchting, hebben invloed op het eindproduct. Het ontwerp heeft de mogelijkheid om defecten te verminderen, de effectiviteit te maximaliseren en de variabiliteit in prestaties te verminderen en daarom zijn doordachte planning en aandacht voor detail de essentiële factoren om succes te behalen bij de productie.

Veelgestelde vragen (FAQ's).

Dus waarom is het ontwerp van de gietvorm van aluminium zo belangrijk?

Dit heeft namelijk een directe invloed op de kwaliteit van de onderdelen, de efficiëntie van de productie en de algemene kosten.

Wat is de optimale dikte van de aluminium spuitgietwand?

Gelijkmatige dikte, over het algemeen tussen 1,5-4 mm, afhankelijk van het gebruik.

Wat is de invloed van ontluchting op de kwaliteit van de afgietsels?

Luchtinsluiting wordt vermeden door een goede ontluchting, waardoor het oppervlak poreuzer wordt en minder oppervlaktedefecten vertoont.

Is defectreductie echt mogelijk door de simulatie van matrijsstroming?

Ja, het ontdekt de mogelijke problemen vóór de productie, wat tijd en geld bespaart.

Wat is het meest gebruikte spuitgietmateriaal als spuitgietmatrijs?

H13 gereedschapsstaal wordt ook vaak gebruikt omdat het een zeer duurzaam en hittebestendig gereedschap is.

0 reacties