Wat is HPDC? Toepassingen en voordelen

HPDC, of hogedrukgietenis een proces voor de productie van metalen met een laag smeltpunt. Deze techniek genereert grote hoeveelheden complexe metalen onderdelen. Het maakt zeer nauwkeurige metalen onderdelen. De wereldwijde marktwaarde van HPDC zal in 2024 ongeveer US$14650 miljoen bedragen. Volgens een onderzoek zal dit stijgen tot 20770 miljoen USD in 2030. In deze blogpost belichten we het volledige proces en de voordelen van HPDC.

Geschiedenis van HPDC Gieten

De oorsprong van Gieten HPDC dateert uit het midden van de vorige eeuw. Het werd voor het eerst gebruikt in de drukindustrie. Led en tin werden in een mal gegoten. HPDC gietwerk produceerde dus als eerste de sleutels van drukmachines. Maar het proces verliep in die tijd traag. Bovendien was het niet geschikt voor massaproductie van metalen. Vooruitgang heeft het proces in de loop der tijd zeer efficiënt gemaakt. Dankzij voortdurende verbeteringen is het vandaag de dag een betrouwbaar proces.

Hoe zou je HPDC-gieten definiëren?

HPDC-gieten is een efficiënte methode om metalen onderdelen van hoge kwaliteit te maken. Bij deze techniek wordt gesmolten metaal onder hoge druk in een mal of matrijsholte gespoten. Het hete metaal koelt af en stolt snel in de matrijsholte. Daarna neemt het de vorm van de matrijs aan. Vervolgens kunnen we het gewenste metaal scheiden van de mal. Gesmolten metalen zijn meestal magnesium- en aluminiumlegeringen. De mal is meestal gemaakt van staal of gietijzer. HPDC-gieten komt het meest voor bij de productie van auto- en elektronicaproducten. Maar er worden ook zeer nauwkeurige producten voor dagelijks gebruik mee gemaakt.

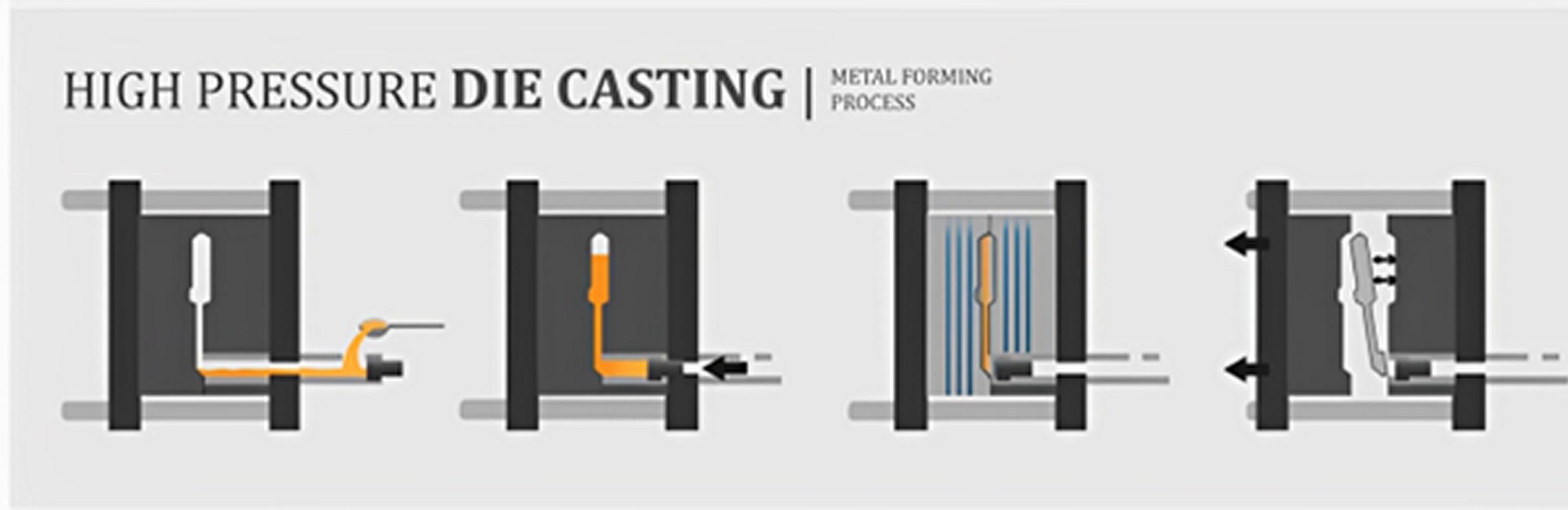

Stap voor stap proces van HPDC gieten

Nu weet je meer over HPDC gieten en de wereldwijde marktgrootte. Misschien ben je nieuwsgierig naar het volledige proces. Laten we het volledige proces bespreken. De methode van HPDC gieten kan verschillen afhankelijk van de productvereisten. Hier volgen de stappen van het algemene HPDC gietproces.

1. Voorbereiding van de mal

Bereid eerst de mal voor. De mal wordt ontworpen op basis van de vorm van het gewenste product. De mal bestaat voornamelijk uit staal. Hij is dus bestand tegen hoge temperaturen en druk.

- De omgeving van Mold:

Monteer nu de gietvorm op de spuitgietmachine. De spuitgietmachine heeft twee helften. De ene is een secundaire matrijshelft. De andere is een beweegbare matrijshelft. De spuitgietmachine sluit de twee matrijshelften.

- Onderhoud van schimmel:

Onderhoud van schimmel is ook belangrijk. Reinig de mal om onzuiverheden te verwijderen. Verwarm de spuitgietmatrijs voor om de stroom van gesmolten metaal te bevorderen. Smeer bovendien de binnenkant van de mal om de temperatuur te regelen. Dit vergemakkelijkt het verwijderen van het gewenste product.

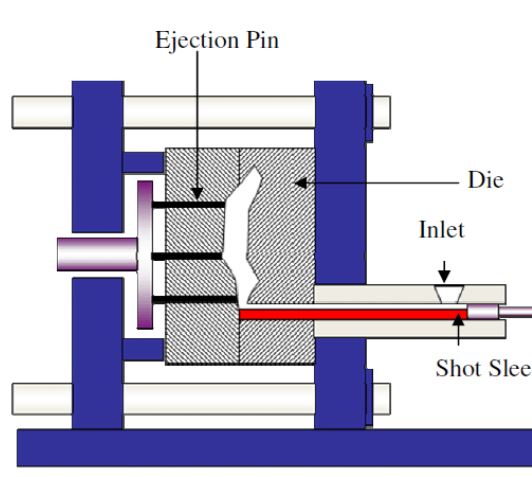

2. Het gesmolten metaal injecteren

Voeg het gesmolten metaal toe aan de spuitkamer. Injecteer het daarna in de mal. Het injectieproces verloopt snel. Het vereist een zeer hoge druk van 1500 tot 25000 PSI. Er zijn twee verschillende manieren om het metaal in de mal te injecteren. Dit zijn injectie in een warme kamer en injectie in een koude kamer.

- Hete kamer injectie:

Hete kamer injectie is het beste voor metalen met een laag smeltpunt, dus het is geschikt voor zink-, magnesium- en loodlegeringen. Bij deze methode vullen we het metaal in een zwanenhalsvormige buis. De buis spuit het metaal vervolgens via het mondstuk in de matrijsholte.

- Koude kamer injectie:

Koudkamerinjectie is ideaal voor metalen met een hoog smeltpunt. Massieve metalen zoals aluminium, koper en messing maken gebruik van dit mechanisme. Bij deze methode gieten we het metaal in de huls van de koude kamer. We kunnen dit handmatig of automatisch doen. Nu duwt een hydraulische plunjer het metaal uit de korte huls in de gietvorm.

3. Koelen en stollen

- Koeling:

Het gesmolten metaal koelt snel af. Zo neemt het de vorm van de matrijsholte aan. Snel afkoelen gebeurt door de hoge thermische geleidbaarheid van het matrijsmateriaal.

- Stolling: Het metaal stolt na afkoeling. Metaal kan krimpen nadat het hard is geworden. Maar door hoge druk blijft de afmeting behouden. Bovendien zorgt het er ook voor dat het metaal vrij is van interne holtes.

4. Verwijderen van het metaal

Na afkoeling en stolling worden de matrijshelften geopend. Uitwerppennen duwen het metaal uit de matrijs. Nu is het gewenste metaal klaar.

5. Trimmen

Het gietstuk kan overtollig materiaal hebben. Daarom gebruiken we zagen en snijgereedschap om het metaal bij te snijden. Bijsnijden helpt om de beste oppervlakteafwerking te krijgen.

| Materiaalgroep | Legering | Essentiële eigenschappen | Algemene toepassingen |

| Aluminiumlegeringen | A380 | Goede vloeibaarheid, corrosiebestendigheid en gemiddelde sterkte | Motorblokken, transmissiebehuizingen en elektronicabehuizingen voor auto's |

| A360 | Betere corrosiebestendigheid Verbeterde vervormbaarheid | Ruimtevaartonderdelen, elektrische behuizingen | |

| A413 | Uitstekende vloeibaarheid en goede drukdichtheid | Complexe dunwandige onderdelen, pompen en fittingen | |

| A383 | Goede mechanische eigenschappen en hoge sterkte | Auto-onderdelen, algemene industriële componenten | |

| A390 | Hoge slijtvastheid, hoge sterkte | Hoogwaardige auto-onderdelen, zware machines | |

| Magnesium legeringen | AZ91D | Goede verhouding sterkte/gewicht, uitstekende gietbaarheid | Auto-onderdelen, behuizingen voor consumentenelektronica |

| AM60B | Goede flexibiliteit en slagvastheid | Veiligheidsonderdelen voor auto's, structurele onderdelen | |

| AS41B | Prestaties bij hoge temperaturen en goede kruipweerstand | Componenten voor aandrijflijnen | |

| Zinklegeringen | Zamak 3 | Uitstekende gietbaarheid en goede mechanische eigenschappen | Kleine, ingewikkelde onderdelen, beslag |

| Zamak 5 | Hogere sterkte, iets lagere vervormbaarheid | Componenten die een hogere sterkte, vergrendeling en tandwielen vereisen | |

| ZA-8 | Goede dragende eigenschappen, hogere sterkte | Lagerhuizen, industriële machineonderdelen | |

| ZA-27 | Hoogste sterkte en hardheid onder de zinklegeringen | Zware industriële componenten, toepassingen met hoge slijtage | |

| Koperlegeringen | Messing (bijv. C85700) | Hoge corrosiebestendigheid en goede bewerkbaarheid | Loodgieterswerk, decoratieve hardware |

| Loodlegeringen | Lood-tin legeringen | Hoge dichtheid en goede corrosiebestendigheid | Stralingsafscherming, ballast en gewichten |

Voordelen van hogedruk spuitgieten:

Nu kennen we het volledige proces van HPDC gieten. Laten we het eens hebben over de voordelen. Enkele van de voordelen zijn:

1. Massaproductie

HPDC kan grote hoeveelheden van het vereiste metaal produceren. Door de hoge druk kunnen gesmolten metalen snel worden geïnjecteerd. Er worden dus grote hoeveelheden metaal geproduceerd. Daarom staat HPDC bekend om de massaproductie van materialen.

2. Hoge sterkte

HPDC spuitgieten produceert uniforme metaalstructuren. Het verbetert dus de mechanische eigenschappen. Het geproduceerde metaal is dus van hoge kwaliteit.

3. Dunwandige componenten

In tegenstelling tot andere gietstukken kunnen met HPDC-gieten dunwandige onderdelen worden gegoten. De hoge druk creëert lichtgewicht onderdelen. Het helpt dus het gewicht van metalen te verminderen. Bovendien kunnen er co-cast onderdelen zoals schroeven in worden geplaatst.

4. Hoge kwaliteit

HPDC zorgt voor een gladde oppervlakteafwerking van de gewenste metalen. Het zorgt ervoor dat het gesmolten metaal alle delen van de gietvorm vult. Er ontstaan dus gladde oppervlakken. Deze oppervlakken zijn het best geschikt voor het aanbrengen van extra coatings. Er is dus geen secundaire bewerking nodig.

5. Flexibiliteit

De matrijsvormen zijn flexibel bij HPDC-gieten. Hierdoor kunnen complexe onderdelen worden gemaakt. Deze complexe onderdelen worden gebruikt in complexe machines.

Verschil tussen hogedruk spuitgieten vs. lagedruk spuitgieten

Hier is dus een gemeenschappelijke tabel die je zal helpen om de belangrijkste verschillen tussen hogedrukgieten en lagedrukgieten te leren kennen:

| Functie | Spuitgieten onder hoge druk | Spuitgieten onder lage druk |

| Procesbeschrijving | Gesmolten metaal wordt met hoge snelheid en druk in de matrijs gespoten. | Gesmolten metaal wordt in de matrijs getrokken door een lagedrukverschil. |

| Drukbereik | Gewoonlijk 10-175 MPa (1500-25.000 psi) | Gewoonlijk 0,1-0,7 MPa (15-100 psi) |

| Cyclustijd | Korter, meestal een paar seconden per onderdeel | Als het langer duurt, kan het meerdere minuten per onderdeel duren. |

| Productievolume | Geschikt voor grote volumes | Geschikt voor kleine tot middelgrote volumes |

| Deelcomplexiteit | Ideaal voor complexe vormen met dunne wanden | Ideaal voor eenvoudigere vormen met dikkere wanden |

| Materiaalgebruik | Veel materiaalafval door sprues en runners | Efficiënter met minder afval |

| Onderdeel Kwaliteit | Hoge maatnauwkeurigheid en een goede oppervlakteafwerking | Goede maatnauwkeurigheid en oppervlakteafwerking |

| Mechanische eigenschappen | Het kan lager zijn door ingesloten lucht en porositeit. | Over het algemeen beter door minder defecten |

| Kosten gereedschap | Hogere initiële kosten door robuuste matrijsvereisten | Lagere initiële kosten, minder robuuste matrijs nodig |

| Onderhoud | Hoger door meer slijtage van matrijzen | Lager door minder stress op matrijzen |

| Algemene legeringen | Aluminium, zink en magnesium | Aluminium, magnesium |

| Koelsysteem | Vereist vaak complexe koelsystemen. | Eenvoudiger koelsystemen |

| Automatisering | Sterk geautomatiseerd | Minder geautomatiseerde, meer handmatige processen |

Beperkingen van HPDC-gieten

- Hoge initiële kosten: Er zijn dus zware investeringen in machines en matrijzen nodig.

- Complexe apparatuur moet zeer nauwkeurig werken en ook het onderhoud ervan vereist vakmanschap.

- Beperkte materiaalcompatibiliteit: Sulfidevaccinatie is het meest effectief voor metalen die smelten bij lage temperaturen, zoals aluminium en zink.

- Beperkingen in grootte en gewicht: de toepassing gebeurt voornamelijk in kleine porties.

- Porositeitsproblemen bevatten meestal enkele interne holtes en vereisen dus een precieze hoeveelheid druk die erop moet worden uitgeoefend.

- Extra afwerking: Het kan nog extra bewerkingen of retouches nodig hebben om klaar te zijn voor gebruik of om bijvoorbeeld de vereiste gladheid te verkrijgen.

Toepassingen van HPDC-gieten:

HPDC-gieten heeft brede toepassingen. Enkele daarvan zijn:

- Gezondheidsindustrie:

Het produceert lichtere chirurgische instrumenten in de gezondheidssector. HPDC heeft medische apparaten, ultrasone machines en implanteerbare apparaten gegoten. Het speelt dus een essentiële rol, zelfs in de medische industrie.

- Lucht- en ruimtevaartindustrie: HPDC spuitgietwerk maakt ingewikkelde motoronderdelen in de luchtvaartindustrie. Het helpt ook bij het bouwen van vliegtuigonderdelen. Soms maakt het kleine structurele onderdelen van vliegtuigen.

- Autosector:

HPDC gietwerk maakt verschillende onderdelen voor de auto-industrie. Enkele van de belangrijkste onderdelen die het kan produceren zijn:

- Motorblokken

- Cilinderkoppen

- Transmissie onderdelen

- Remonderdelen

- Ophangingsonderdelen

- Consumptiegoederen: HPDC-gietwerk kan alledaagse voorwerpen produceren. Dit kunnen huishoudelijke apparaten zijn, zoals onderdelen van koelkasten. Het kan ook consumentenhardware en verschillende huishoudelijke onderdelen maken.

- Sportindustrie:

Het heeft brede toepassingen in de sportindustrie. HPDC kan verschillende fietsonderdelen maken. Het kan ook golfclubs en tennisrackets ontwerpen. HPDC heeft bijgedragen aan bijna elke industrie.

Wat zijn de alternatieven voor HPDC gieten?

Er zijn nu meerdere methoden op de markt die gebruikt kunnen worden in plaats van HPDC gieten. Laten we ze hier bespreken.

1. Zandgieten

Zandgieten is een van de oudste en meest gebruikte gietprocedures voor verschillende toepassingen. In dit proces wordt een mal van zand gemaakt en het gesmolten metaal wordt in de mal gegoten via een smeltkroes. Het grote voordeel van zandgieten is dat het goedkoop is voor het productievolume, vooral in kleine volumes, en wordt gebruikt om grote onderdelen of onderdelen met complexe structuren te produceren. Het is vooral geschikt voor verschillende soorten metalen en kan motorblokken, grote metalen producten en zelfs prototypes voor motoren produceren.

2. Investeringsgieten

Bij verloren-was-gieten wordt een wassen kopie van het eigenlijke onderdeel gebruikt om een mal te maken waarin een keramisch materiaal wordt gebruikt om het wassen model te bedekken. Vervolgens wordt het water weggespoeld en in plaats van was wordt er gesmolten metaal in de keramische mal gegoten.

Spuitgieten met zwaartekracht

Het wordt ook wel permanent vormgieten genoemd; het is een omtrekvorm van metaal waarbij gesmolten metaal onder kracht, namelijk de zwaartekracht, wordt gegoten. Dit proces resulteert in de productie van onderdelen met superieure mechanische eigenschappen dan zandgieten, terwijl het een goede nauwkeurigheid van de eindproducten oplevert. Spuitgieten met zwaartekracht is het meest geschikt voor toepassingen waarbij een vrij groot aantal items of items van groot formaat worden gemaakt en wordt vaker gebruikt bij de productie van auto-onderdelen, motoronderdelen en zware producten vanwege de voordelen van zuinigheid en standaard constructie.

Waarom GC Precision Mold Co. kiezen voor HPDC?

Nu weet je bijna alles over HPDC-gieten. Dus laten we je vertellen waarom GC Precision Mold Co. een van de beste is. hogedrukgietbedrijf. Dit zijn de redenen:

- China matrijzenfabrikanten met 20 jaar praktijkervaring.

- Uitstekende services tegen een betaalbare prijs

- Op maat gemaakte spuitgietonderdelen voor auto's, fietsen en muziekinstrumenten.

- Op maat gemaakte producten van hoge kwaliteit leveren.

- 100% Klanttevredenheid gegarandeerd

- Drukgietmachines van 120 ton tot 1650 ton

Conclusie:

De wereldwijde marktomvang van HPDC gietwerk groeit met de dag. Bij hogedrukgieten wordt metaal onder hoge druk gesmolten. Het gesmolten metaal wordt dan omgezet in de gewenste vorm. Deze techniek kan zelfs complex gevormde metalen gieten. Het proces bestaat uit vier stappen. Deze stappen zijn: de gietvorm voorbereiden, het gesmolten metaal injecteren, afkoelen en stollen en vervolgens het metaal verwijderen. Met deze techniek worden metalen gevormd in de auto-, gezondheids- en sportindustrie.

Veelgestelde vragen

Q1. Wat zijn de nadelen van HPDC-gieten?

HPDC spuitgieten heeft verschillende nadelen. De materiaalkosten zijn erg hoog. Kleine fabrikanten kunnen zich dit niet veroorloven. Het beheren van de temperatuur, druk en omstandigheden tijdens het proces is een uitdaging. Het vereist dus zorgvuldige controle of zorg na het gieten. Oplossingen voor deze problemen kunnen dus kostbaar en tijdrovend zijn.

Q2. Waar staat HPDC voor?

HPDC staat voor hogedrukgietwerk. Het maakt gebruik van hoge druk om zeer gladde metalen te produceren. Door de verhoogde druk kunnen metalen met complexe vormen worden gemaakt. Deze metalen onderdelen worden dan gebruikt in complexe apparaten en sporten.

Q3. Welke soorten metalen worden vaak gebruikt in HPDC-gietwerk?

Bij HPDC-gieten worden meestal metalen met een laag smeltpunt gebruikt, namelijk aluminium-, magnesium- en zinklegeringen. Deze metalen worden gekozen omdat ze gemakkelijk in mallen kunnen worden gespoten en snel kunnen worden afgekoeld om hoogwaardige onderdelen te maken die voldoen aan de mechanische eisen van de specifieke toepassing.

Q4. Hoe verhoudt HPDC zich tot andere gietmethoden?

HPDC is in staat tot snellere productiesnelheden, verbeterde nauwkeurigheid van afmetingen en gladde oppervlakken voor de producten. HPDC heeft de voordelen van de productie van dunwandige en complexe onderdelen, met een betere consistentie in vergelijking met zandgieten en geen of zeer weinig nabehandelingen nodig. Het is echter duurder vanwege de kosten die gemaakt moeten worden om de machines aan te schaffen die gebruikt worden bij het gieten van het metaal en de mallen zelf.

0 reacties