In de verwerkende industrie is spuitgieten goed voor 50% van alle metaalgiettoepassingen, waarbij het belang van koud- en warmkamergieten wordt benadrukt. Dit zijn de twee primaire technieken die worden gebruikt, elk met hun eigen specifieke eigenschappen.

Koudkamergietenmet zijn unieke vermogen om de controle over metaaleigenschappen te verbeteren, is bijzonder geschikt voor materialen zoals aluminium. Omgekeerd is hete kamer spuitgieten een veelgebruikte methode die bekend staat om zijn snelheid en efficiëntie, waardoor het bijzonder geschikt is voor de productie van grote volumes.

Dit artikel toont inzicht in beide processen, wat essentieel is voor het kiezen van de juiste methode voor specifieke toepassingen en het optimaliseren van de productie-efficiëntie.

Inzicht in spuitgieten

Spuitgieten is de methode om metalen onderdelen te produceren waarbij gesmolten materiaal onder extreme druk in de vormholte wordt gegoten of geforceerd. Het kan complex gevormde metalen creëren met precisies en gladde afwerkingen. Omdat het zo effectief is en ingewikkelde vormen kan maken, wordt spuitgieten veel gebruikt in verschillende industrieën.

Het Proces van het Matrijzenafgietsel

De productie van spuitgietwerk begint met het injecteren van gesmolten metaallegeringen in een matrijs of mal. Het ontwerp en de productie van de matrijs zijn belangrijke onderdelen van het spuitgietproces. De matrijsholte wordt gevormd door twee matrijzen van gehard/getemperd staal of gietijzer die machinaal worden bewerkt om overeen te komen met de nettovorm van het onderdeel.

Bij spuitgieten wordt gesmolten metaal met hoge druk en snelheid in de matrijsholte gespoten, terwijl bij spuitgietmatrijzen onder lage druk en bij zwaartekrachtmatrijzen het vullen veel langzamer gaat.

Voordelen van spuitgieten

Hoge precisie

Dit proces kan elementen produceren met een uitstekende maatnauwkeurigheid en gladde afwerking, die essentieel zijn voor kwaliteit en consistentie.

Korte productietijd

Dankzij de snelle cyclustijden verhoogt het de algehele productiviteit, waardoor het ideaal is voor massaproductie van onderdelen.

Langere levensduur gereedschap

Duurzame modellen en ovenlocaties zijn kritieke elementen van spuitgieten waar het materiaal wordt gesmolten, zodat het metaal op de optimale smelttemperatuur blijft voor injectie. Dat draagt bij aan lagere langetermijnkosten en een hogere productie-efficiëntie.

Veelzijdigheid materiaal

Verschillende materialen met hun eigen unieke eigenschappen kunnen via dit proces worden gegoten, zoals spuitgieten van aluminium. Het is licht van gewicht en de corrosiebestendige eigenschappen maken het geschikt voor diverse toepassingen. In toepassingen voor de auto-industrie bijvoorbeeld zijn zowel sterkte als precisie van cruciaal belang.

Oppervlaktekwaliteit

De spuitgietproductie zorgt voor een gladde oppervlakteafwerking die vaak een minimale nabewerking vereist, waardoor extra kosten worden beperkt.

Dimensionale stabiliteit

Dit proces zorgt ervoor dat de onderdelen na verloop van tijd hun afmetingen behouden, zodat ze perfect passen en worden geassembleerd.

Nadelen van spuitgieten

Hoge initiële installatiekosten

De kosten van spuitgietapparatuur en matrijzen zijn aanzienlijk, waardoor het minder voordelig is voor kleine bedrijven of aangepaste projecten.

Veiligheid

Gesmolten metalen moeten worden gehanteerd met strikte veiligheidsmaatregelen, waaronder beschermende uitrusting en de juiste training, om letsel door ongelukken te voorkomen.

Mogelijke defecten

Het veroorzaakt vaak problemen zoals porositeit en onvolledige vullingen die de structurele integriteit van de uiteindelijke onderdelen kunnen aantasten. Daarom zijn extra kwaliteitscontrolemaatregelen zoals inspecties en machinale bewerkingen nodig.

Koudkamer spuitgieten begrijpen

Bij het spuitgietproces met koude kamer wordt het corrosieprobleem aangepakt door de smeltkroes te scheiden van de injectoronderdelen. Het metaal wordt met een gietpan handmatig of automatisch overgebracht naar de gietbus.

De injectiezuiger duwt het metaal in één keer in de matrijs. Dit minimaliseert de contacttijd tussen het ruwijzer en de injectoronderdelen, wat uiteindelijk hun levensduur verlengt.

Het koude kamer proces maakt het mogelijk om legeringen met een lager smeltpunt te gieten.

Voor metalen als zink en magnesium is het warmtekamerproces echter over het algemeen economisch rendabeler, ondanks de voordelen van het koudekamerproces.

Belangrijkste kenmerken

Gesmolten metaal wordt in een kamer geïnjecteerd en onder hoge druk in de mal gegoten bij een koudkamergieting. Dit productieproces biedt een betere controle over de smelttemperaturen en is perfect voor het gieten van materialen die niet compatibel zijn met hete kamer spuitgieten.

Door de oven te scheiden van het injectiesysteem wordt corrosie voorkomen en kan de roestbestendigheid de levensduur van bewerkingsmachines verlengen.

Voordelen van spuitgieten met koude kamer

Flexibiliteit materiaal

Koudkamergieten vereist een lagere temperatuur om het materiaal te smelten in vergelijking met warmkamergieten, waardoor het ideaal is voor materialen zoals aluminium en koper met een laag smeltpunt.

Duurzaamheid

Het kan effectief grote volumes produceren met duurzaamheidskenmerken en uitstekende mechanische eigenschappen.

Precisie

Koudgieten heeft de mogelijkheid om ingewikkelde onderdelen met nauwe toleranties te maken. Deze benadering wordt veel gebruikt in de auto-industrie, geneeskunde en andere industrieën waar een hoge precisie nodig is.

Verminderde corrosie

Scheiding van de smeltoven helpt het injectiesysteem om het risico op corrosie te verminderen, wat leidt tot apparatuur die langer meegaat.

Veelzijdigheid

Het voldoet aan de prestatievereisten van verschillende toepassingen en maakt het gebruik van meerdere metaallegeringen mogelijk.

Nadelen van spuitgieten met koude kamer

Langzamere cyclustijden

Het overbrengen van gesmolten metaal van de oven naar de kamer verhoogt de productiekosten en verlaagt de algehele efficiëntie.

Hogere operationele kosten

De aparte vereisten voor smelt- en injectiesystemen leiden tot hogere initiële installatie- en bedrijfskosten.

Beperkt tot specifieke legeringen

Hoewel veelzijdig, is deze gietmethode niet geschikt voor materialen met zeer lage smelttemperaturen, die gemakkelijk kunnen corroderen.

Potentieel voor warmteverlies

Het vereist een nauwkeurige temperatuurregeling om een consistente gietkwaliteit te garanderen en warmteverlies tijdens het overbrengen te vermijden. gesmolten metaal van de oven naar de kamer.

Hete kamer spuitgieten begrijpen

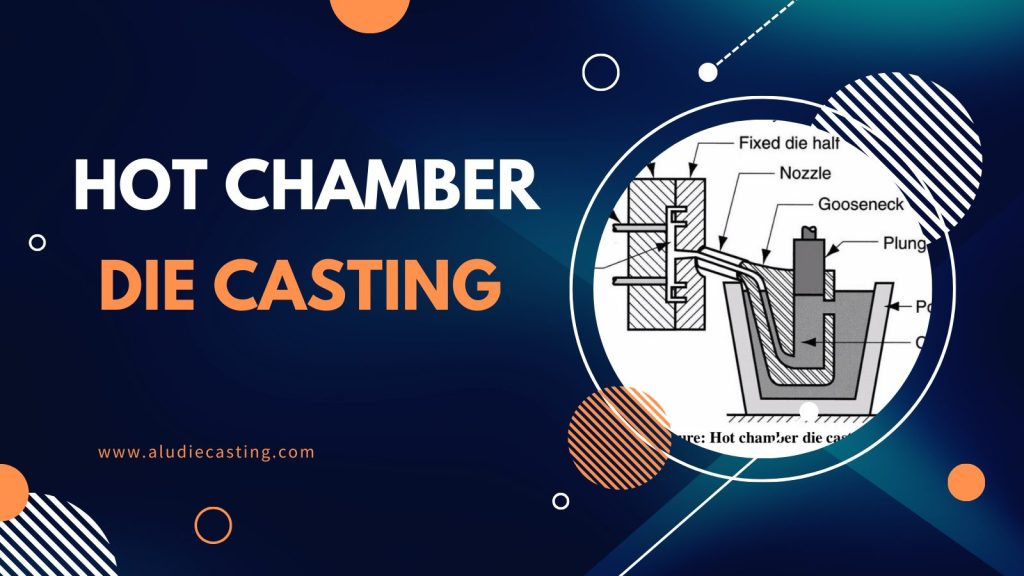

Het injectiemechanisme van de hete kamer machine is ondergedompeld in gesmolten metaal. Het gesmolten metaal vult de cilinder wanneer de zuiger stijgt en de poort opent. Het gesmolten metaal wordt dan in de matrijsholte geperst en onder druk gehouden tot het stolt.

Slechts de helft van de matrijs bevat het gietstuk aan de uitwerpzijde. De uitwerppennen trekken het onderdeel uit de matrijs terwijl de plunjer het vulgat opent om de zwanenhals bij te vullen.

Belangrijkste kenmerken

De oven is verbonden met de gietmachine, waardoor het gesmolten materiaal direct in de mal kan worden gespoten.

Dit proces werkt efficiënt met metalen met lagere smeltpunten, produceert snel grote volumes en behoudt de integriteit van de apparatuur. Vanwege de compatibiliteit met het proces wordt het vaak gebruikt voor zink spuitgieten.

Voordelen van heet kamer spuitgietwerk

Snellere cyclustijden

Door de oven en het injectiesysteem te integreren, wordt het gesmolten metaal efficiënt en razendsnel getransporteerd. Dit gestroomlijnde proces verhoogt de productiesnelheid en verhoogt de algemene efficiëntie.

Langere levensduur van de matrijs

Het helpt de onderhoudskosten, slijtage van matrijzen en hun levensduur te verminderen dankzij de lagere temperaturen van het gesmolten metaal.

Een breder scala aan toepasbare metalen

Dit proces biedt flexibiliteit voor verschillende toepassingen en industrieën doordat het geschikt is voor verschillende metalen, waaronder magnesium- en zinklegeringen.

Verbeterde oppervlakteafwerking

Het creëert onderdelen met een verbeterde oppervlakteafwerking waarvoor vaak geen extra nabewerkingsprocessen nodig zijn.

Vereenvoudigde procesbesturing

De nauwe verbinding tussen de oven en het injectiesysteem helpt om een constante temperatuur te behouden, wat leidt tot een gelijkmatigere productie van onderdelen.

Nadelen van heet kamer spuitgietwerk

Beperkt tot metalen met een lager smeltpunt

De hete kamer spuitgieten proces is beperkt tot lagere smeltpunten voor metalen, waardoor het gebruik ervan beperkt is voor materialen als aluminium en koper die hoge temperaturen vereisen.

Potentieel lagere dichtheid van onderdelen

De onderdelen die geproduceerd worden door warmkamergieten kunnen een potentieel lagere dichtheid hebben in vergelijking met onderdelen die gemaakt worden door middel van koudkamergieten. De lagere dichtheid van de onderdelen kan de mechanische eigenschappen en sterkte van de eindproducten beïnvloeden.

Het juiste proces kiezen: Koudkamer vs. Heetkamergieten

Om de juiste spuitgietprocedure te kiezen, is het cruciaal om rekening te houden met verschillende factoren die afhangen van de eigenschappen van metalen, productiebehoeften en kosten. Zowel koud- als warmkamergieten hebben verschillende voordelen en toepassingen.

Belangrijke overwegingen

Het kiezen van de juiste gietmethoden vereist een grondig begrip van de volgende sleutelfactoren:

- Smeltpunten van het materiaal

- Gewenste onderdeeldichtheid

- Productievolume

- Kostenoverweging

Smeltpunten van het materiaal

De smelttemperatuur van het gewenste materiaal speelt een belangrijke rol bij het selecteren van geschikte giettechnieken. Omdat er voor koudkamergieten een aparte smeltoven nodig is, zijn materialen met een hoog smeltpunt zoals aluminium, messing en koper ideaal.

Omdat deze materialen echter direct in de gietmachine kunnen worden gesmolten, is het warme kamer spuitgieten perfect voor materialen met een lager smeltpunt, zoals zink- en magnesiumlegeringen.

Gewenste onderdeeldichtheid

Koudkamergieten heeft meestal de voorkeur voor het produceren van onderdelen die een hoge dichtheid en sterkte vereisen met specifieke mechanische eigenschappen. Dit proces kan een grotere deeltjesdichtheid bereiken dan kamergieten.

Productievolume

De verwachte productievolumes zijn afhankelijk van beide spuitgiettechnieken. Koudkamergieten biedt een uitstekende herhaalbaarheid en precisie, waardoor het de voorkeur heeft voor de productie van complexe onderdelen in grote volumes. Warmkamergieten is daarentegen geschikt voor kleinere series.

Kostenoverweging

De warme kamer spuitgietmethode kan een kosteneffectieve optie zijn voor kleinere series of minder complexe onderdelen vanwege de snellere en eenvoudigere instellingen. Koudgieten brengt hoge initiële kosten met zich mee vanwege de complexere soorten apparatuur en langere cyclustijden. Dit kan echter voordeliger zijn voor grootschalige productie.

Wanneer Koudkamer Spuitgieten kiezen

- Werken met metalen met een hoog smeltpunt

- Toepassingen die onderdelen met een hoge dichtheid vereisen

- Productie van complexe onderdelen in grote volumes

Werken met metalen met een hoog smeltpunt

Koudkamergieten is nodig om gietmaterialen met een hoog smeltpunt te produceren, zoals aluminium, messing of koper. Kiezen voor het warme kamer proces kan leiden tot ongelijke mechanische eigenschappen en schade aan de dure apparatuur.

Toepassingen die onderdelen met een hoge dichtheid vereisen

Toepassingen die een hoge dichtheid en robuuste mechanische eigenschappen vereisen, beschouwen het spuitgieten met koude kamer als een perfecte keuze.

Productie van complexe onderdelen in grote volumes

Koudkamerbuizen blinken uit in het produceren van ingewikkelde onderdelen in grote hoeveelheden. Het biedt de precisie en consistentie die essentieel zijn voor complexe ontwerpen.

Wanneer hete kamer spuitgieten kiezen

- Metalen met een lager smeltpunt gebruiken

- Prioriteit geven aan snellere productiecycli

- Kosteneffectieve optie voor kleinere productieruns

Metalen met een lager smeltpunt gebruiken

Heetkamergieten is ideaal voor het produceren van onderdelen met materialen met een lager smeltpunt. Stoffen zoals magnesium en zink hebben bijvoorbeeld een lager smeltpunt en vormen geen risico voor machines.

Prioriteit geven aan snellere productiecycli

Voor het project waar snelheid de prioriteit is, zorgde warmkamergieten voor snelle cyclustijden.

Kosteneffectieve optie voor kleinere productieruns

Heetkamergieten is geschikt voor lagere productieruns vanwege de kosteneffectiviteit en de snellere insteltijden.

Conclusie:

Het kiezen van de juiste gietopties tussen warme en koude kamers is cruciaal voor het optimaliseren van de productie. Met warmkamergieten kunnen onderdelen uit materialen met een laag smeltpunt op een kosteneffectieve manier worden geproduceerd.

Koud gietwerk blinkt uit met materialen met een hoog smeltpunt, zoals aluminium- en koperlegeringen, door een uitstekende dichtheid en mechanische eigenschappen. Om het beste productieproces te kiezen, is het essentieel om rekening te houden met het metaaltype, het productievolume en de kosten om de gewenste onderdelen te produceren.

Naarmate de technologie voortschrijdt, zullen beide productietechnieken blijven evolueren en verbeterde mogelijkheden en nieuwe kansen bieden voor precisie en efficiëntie in productiesectoren.

0 reacties