Bij de kwaliteitscontrole van spuitgietwerk wordt elke stap zorgvuldig gecontroleerd. Eerst controleer je het juiste materiaal, zoals A380 of AZ91D. Tijdens het maken van de onderdelen kijk je hoe heet het gesmolten metaal is (bijvoorbeeld 750-950°F voor aluminium) en hoe hard de fabrikant het in de mal duwt (tussen 2000 en 10.000 psi). Je gebruikt röntgenstralen of ultrasone testen om binnenin te kijken zonder de onderdelen te breken. Daarna meet je de onderdelen met gereedschap. Dit is binnen ongeveer 0,005 inch. Als laatste kijk je naar de buitenkant voor problemen zoals lijnen waar het metaal niet goed samengevoegd is (koude sluitingen) en scheuren.

In dit artikel worden de gebruikelijke defecten bij spuitgieten en hun oorzaken met eenvoudige uitleg uitgelegd. Begrijp hoe deze problemen ontstaan en wat hun effect is op de kwaliteit van het spuitgieten.

Soorten defecten in spuitgietwerk

1. Poreusheid

Een poreusheidsdefect ontstaat meestal door de vorming van kleine gaatjes of openingen in het metaal tijdens het gieten. Meestal zijn er twee soorten poreusheidsdefecten:

- Poreusheid gas

- Krimp Porositeit

Poreusheid gas

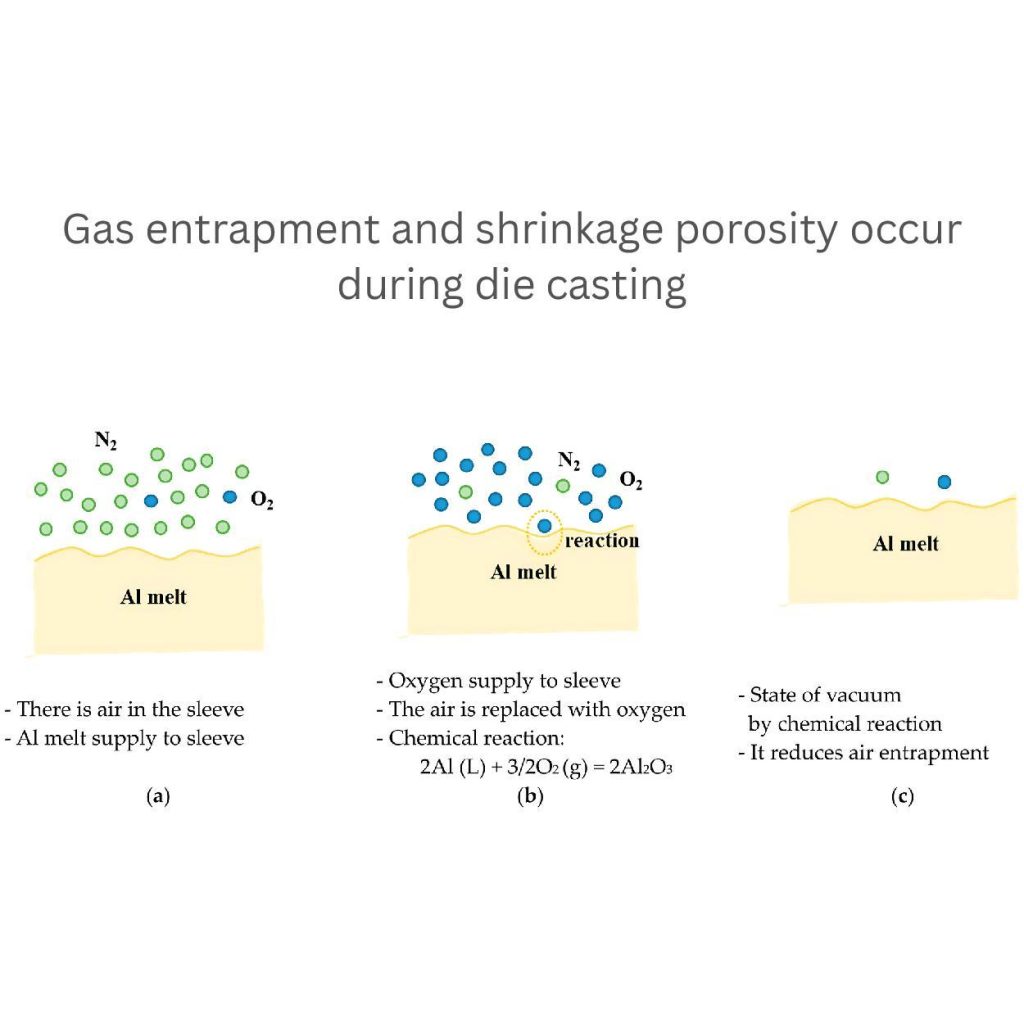

Gasporositeit ontstaat wanneer een gas of lucht wordt ingesloten in gesmolten metaal tijdens het stollen. Bijvoorbeeld stikstof (N₂) of zuurstof (O₂).

Deze gassen worden ingesloten tijdens het gietproces. Zoals de afbeelding laat zien, laat (a) zien hoe lucht in de huls komt en zich mengt met gesmolten aluminium (Al melt).

(b) Diecaster voegt zuurstof toe om de lucht in de huls te vervangen, wat een reactie veroorzaakt: 2Al(L) + 3/2O₂(g) → 2Al₂O₃. (c) Deze reactie vormt een vacuüm om het insluiten van lucht te verminderen. Het verbetert ook de kwaliteit van het materiaal.

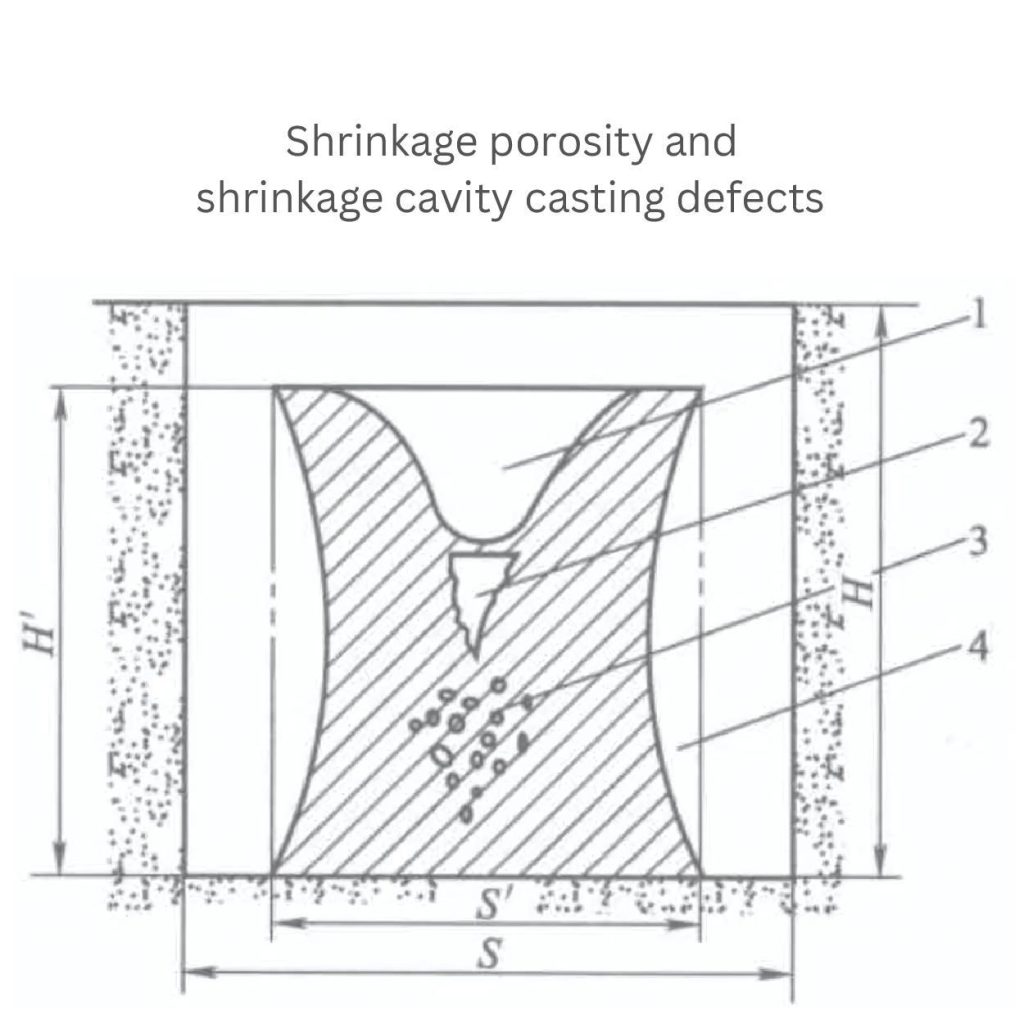

Krimp Porositeit

Als het onderdeel stevig wordt, is er kans op krimpporeusheid. Dit gebeurt vaak door het onvolledig vullen van de mal, waardoor er gaten ontstaan.

Daarnaast zijn ongelijke koelsnelheden en stolpatronen belangrijke factoren die leiden tot krimp.

Bovendien veroorzaakt langzaam afkoelen soms grotere krimpspleten. Omdat het metaal ongelijkmatig afkoelt en vervorming of scheuren veroorzaakt.

Normen voor porositeit:

- De bedrijven kunnen onderdelen accepteren met kleine gaten die minder dan 2% van hun dikte zijn.

- Als de porositeit kleiner is dan 0,5 mm in diameter, dan is het goed voor structurele onderdelen.

- Probeer een koelsnelheid van 5-10°C per seconde aan te houden. Dit helpt porositeit te voorkomen tijdens het stollen.

2. Krimp: Wat er gebeurt als metaal afkoelt

Krimp ontstaat omdat metalen vrij uitzetten als ze in gesmolten vorm zijn en krimpen als ze worden afgekoeld. Een snellere afkoeling veroorzaakt nog meer krimp. Dit komt door vroege stolling voordat significante krimp optreedt. Dit probleem hangt ook af van het soort metaal dat je gebruikt.

Bij aluminiummetaal kan de krimp bijvoorbeeld rond de 1,6%-2,5% liggen en bij staal rond de 0,5%-1,5%. Verschillende legeringen of omgevingsfactoren kunnen de krimpsnelheid echter beïnvloeden.

Dimensionale krimp

Dimensionale krimp verkleint het hele metaal. Dit wordt veroorzaakt door het krimpen van het materiaal tijdens het afkoelen. Als je bijvoorbeeld een metalen staaf met een lengte van 100 mm produceert, kan deze krimpen tot 98 mm. Dit betekent dat er een reductie is van 2%. Dit soort krimp kan ook de productieprecisie beïnvloeden.

Volumetrische krimp

Wanneer vloeibaar metaal intern wegtrekt terwijl het vast wordt. Dit veroorzaakt onnodige ruimtes of holtes. Deze problemen staan bekend als volumetrische krimp. De holtes lijken op luchtzakken in een spons. Ze tasten de sterkte van het onderdeel aan en verzwakken de structuur zonder de uitwendige vorm significant te veranderen.

Normen voor krimp:

- Meet voldoende shotgewicht af om de mal goed te vullen om de kans op krimp te elimineren.

- Controleer of de onderdelen de juiste afmetingen en vorm hebben met minimale openingen.

- Pas een aanvaardbare koelsnelheid toe (5-15 °C per seconde). Dit voorkomt vervorming.

- De meeste toepassingen beschouwen een krimp van minder dan 0,3% in volume om aan hun standaardlimieten te voldoen.

3. Oppervlakteruwheid

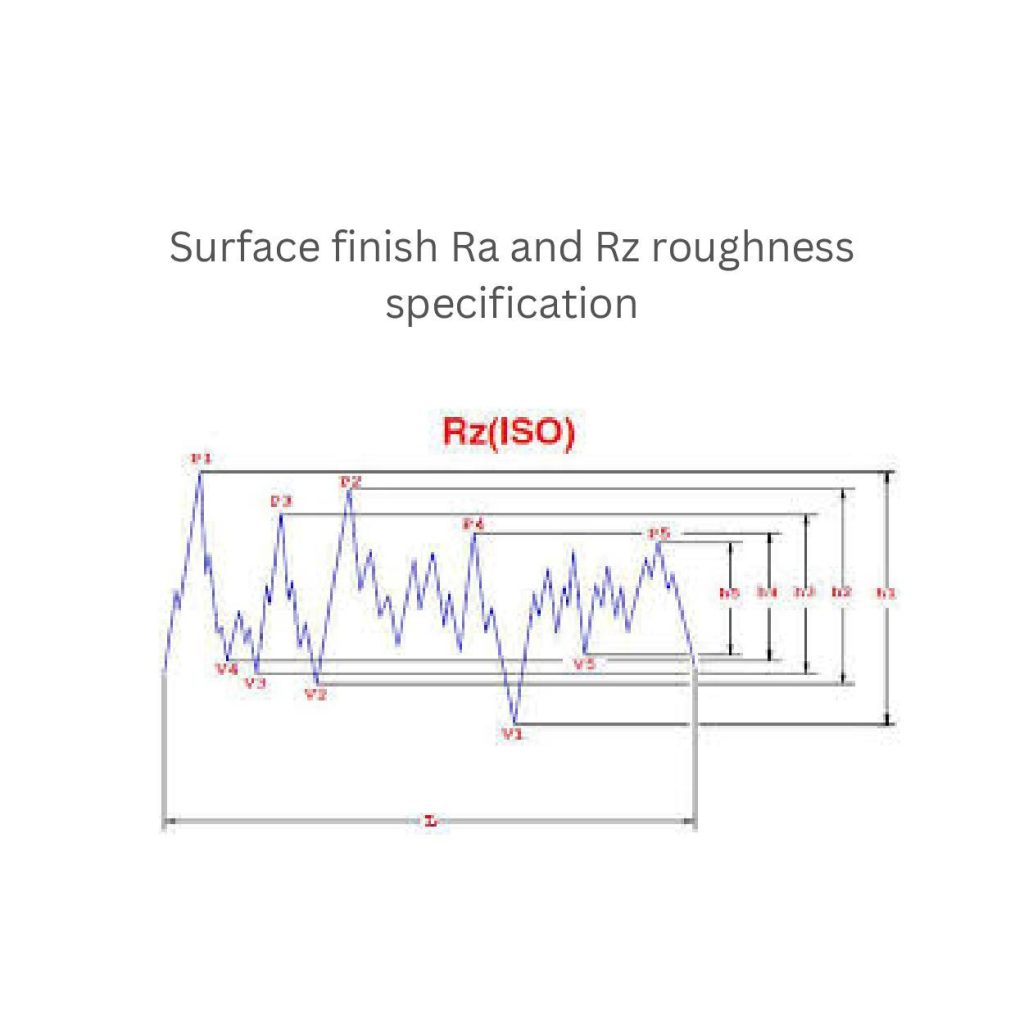

Oppervlakteruwheid is de toestand van het oppervlak van een onderdeel, of het nu ruw of glad is. Fabrikanten bepalen de niveaus van oppervlakken aan de hand van parameters zoals Ra (gemiddelde ruwheid) en Rz (ruwheidsdiepte). De meeste onderdelen worden bijvoorbeeld geaccepteerd met Ra-waarden tussen 1,6 en 6,3 µm, afhankelijk van het gebruik.

Slechte oppervlakken in onderdelen hebben verschillende oorzaken, zoals slijtage van de matrijs, ontluchting en luchtinsluiting. Soms slagen fabrikanten er niet in oude matrijzen te vervangen en de juiste ontluchting te plaatsen om lucht te laten ontsnappen. Daarom slagen ze er niet in om de verwachte oppervlakken te produceren.

Normen voor oppervlakteruwheid:

- Overeenkomen met Ra-waarden binnen het gespecificeerde bereik voor functionele toepassingen

- Inspecteer bewerkingsmachines zoals matrijzen, ontluchting, koelkanalen enz. regelmatig om een consistente oppervlaktekwaliteit te garanderen.

4. Maatonnauwkeurigheden

Wanneer fabrikanten er niet in slagen om de afmetingen en de vorm van het werkstuk af te stemmen op het profiel, is er sprake van maatonnauwkeurigheden. Het niet aanhouden van de afmetingen tijdens het gieten kan veel voorkomende problemen veroorzaken, zoals kromtrekken, vervorming en variaties in dikte.

Als je bijvoorbeeld ongelijkmatige koeling gebruikt, kan dit het metaal verbuigen of verdraaien (warpage). Vervorming komt vaak voor als de druk tijdens het gieten de consistentie (1000-2000 bar) overschrijdt. Ook als het gesmolten metaal de mal niet gelijkmatig vult, ontstaan er dikteverschillen.

Normen voor maatnauwkeurigheid:

- Pas de juiste koelsnelheden toe, afhankelijk van het benodigde onderdeel.

- Voldoen aan de maatvereisten van onderdelen met toleranties van ±0,1 mm

- Voeg een gelijkmatige dikte toe van 1,5-3 mm, afhankelijk van de toepassing.

Maatregelen voor kwaliteitscontrole bij spuitgietprocessen

Kwaliteitscontrole in de productie omvat de inspectiefasen. Dat helpt je ervoor te zorgen dat onderdelen aan de vereiste normen voldoen. Deze stappen omvatten het inspecteren van materialen, het bewaken van processen en het trainen van operators.

Inspectie en testen

De kwaliteit van onderdelen kan worden gecontroleerd door het proces op te delen in twee delen: in-proces en definitief. De fabrikanten kunnen beginnen met het inspecteren van onderdelen tijdens de productie. Ze kunnen defecten in een vroeg stadium opsporen. Aan de andere kant zorgen eindinspecties ervoor dat het spuitgietproduct nauwkeurig is en aan alle specificaties voldoet.

Daarnaast kunnen fabrikanten geautomatiseerde inspectiesystemen gebruiken, zoals vision systemen en coördinatenmeetmachines (CMM's). Deze hulpmiddelen verlagen de arbeidskosten en de verwerkingstijd en kunnen de nauwkeurigheid en snelheid verbeteren.

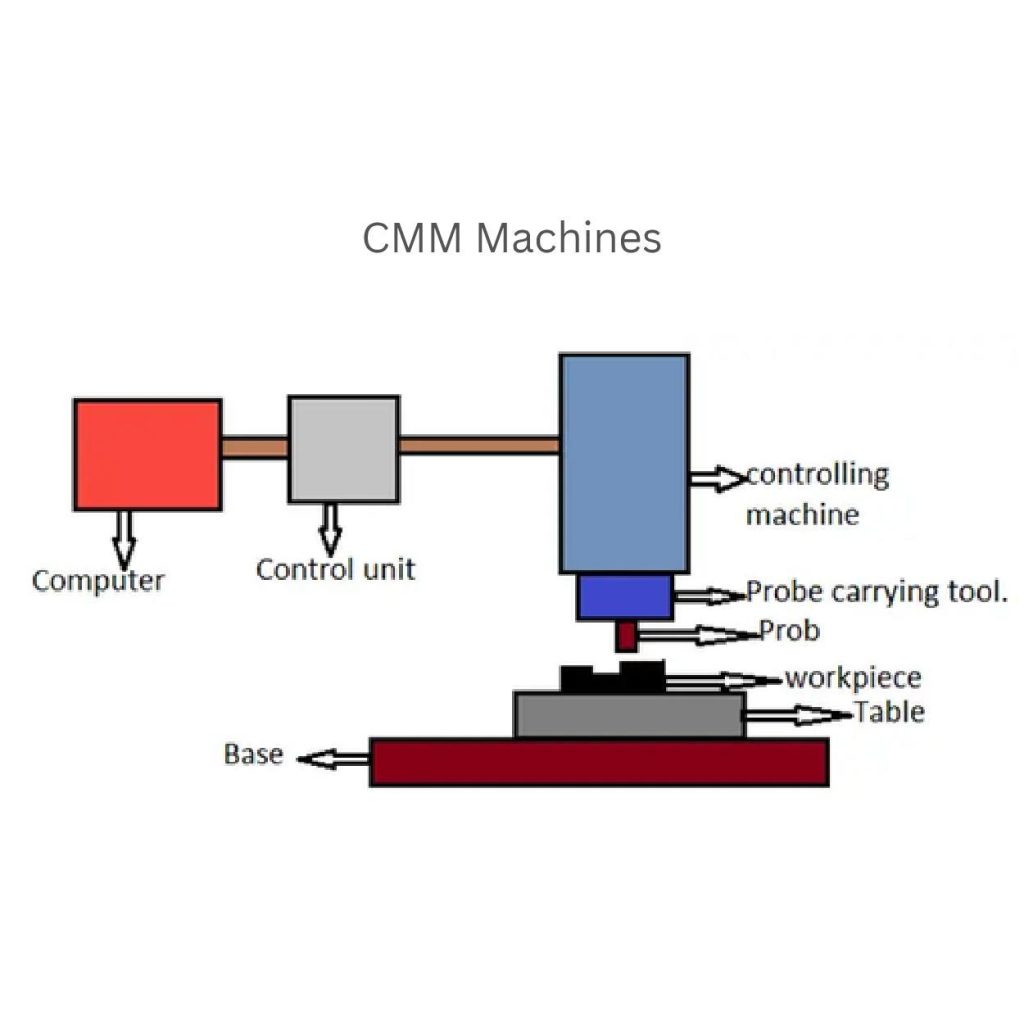

De CMM werkt volgens een set gecoördineerde procedures. De technici sturen commando's met behulp van computers naar de besturingseenheid. Die bestuurt de machine vervolgens volgens de richtlijnen.

Machines verplaatsen het gereedschap dat de taster draagt. Dit gereedschap wordt gebruikt om nauwkeurige metingen van het werkstuk te verzamelen. De fabrikanten controleren vervolgens de gegevens om er zeker van te zijn dat het werkstuk al dan niet aan de specificaties voldoet.

Materiaalbeheer

Het is belangrijk om de chemische en mechanische eigenschappen van binnenkomende materialen te inspecteren voordat je ze gebruikt voor het spuitgieten. Controleer de geschiktheid van deze metalen en hun samenstelling. Aluminiumlegeringen kunnen bijvoorbeeld bestaan uit 95% aluminium en 5% silicium. Ze bieden een treksterkte van 250-300 MPa en een rek van 5-7%.

Materiaalcertificering en traceerbaarheid zijn ook belangrijk. Deze documentatie zorgt ervoor dat elke partij materiaal kan worden getraceerd naar de bron. Bovendien kunt u controleren of ze voldoen aan de normen.

Procesbeheersing

Voortdurend elke belangrijke procesparameter controleren om onderdelen met consistentie te produceren. Zoals:

- Smeltpunten rond 680-720°C (1256-1328°F)

- Injectiedruk maximaal 100-150 MPa (1450-2175 psi)

- Koeltemperatuur tot 10-20°C/s (18-36°F/s)

- De cyclustijd is ongeveer 30-60 seconden.

Daarnaast helpen procescontrolediagrammen en datalogging bij het bijhouden van alle belangrijke stappen. Met deze controles kun je drastische veranderingen doorvoeren als dat nodig is om de productkwaliteit te behouden.

Operator-training

Het is noodzakelijk om je operators op te leiden om de kwaliteitscontrole te handhaven. Er zijn veel trainingsprogramma's beschikbaar op online platforms. Die richten zich op procesbeheersing, probleemoplossing en kwaliteitsbewustzijn. Door deze vaardigheden te leren, kunt u fouten effectief vroegtijdig opsporen en ervoor zorgen dat het proces soepel verloopt.

SPC (statistische procesbeheersing)

Fabrikanten integreren SPC in hun procesbeheersing. Dit omvat het gebruik van controlediagrammen en procescapaciteitsanalyse. Deze helpen hen bij het bewaken en verbeteren van processen.

Bij spuitgieten kan SPC bijvoorbeeld de inspuitdruk, koelsnelheden en smelttemperaturen controleren. Dit helpt variaties in het eindproduct te voorkomen.

Inspectie- en testmethoden bij kwaliteitscontrole van spuitgietmatrijzen

Visuele inspectie

Tijdens visuele inspectie kunnen fabrikanten de oppervlakken van onderdelen onderzoeken met vergrootglazen, microscopen en boroscopen. Ze kunnen kleine details detecteren. Bijvoorbeeld krassen (0,1-1,0 mm diep), scheuren (0,05-0,5 mm breed) en andere onvolkomenheden (porositeit, putjes) of ongelijke oppervlakken.

Dimensionale meting

Je kunt de grootte (bv. lengte tot ±0,1 mm, breedte tot ±0,05 mm, hoogte tot ±0,2 mm) en vorm van het onderdeel controleren. Voor dit proces zijn dimensionale meettechnieken nuttig.

Deze technieken omvatten verschillende gereedschappen zoals schuifmaten, micrometers en coördinatenmeetmachines (CMM). Daarnaast kun je geavanceerde technologieën gebruiken, zoals laserscannen, om nauwkeuriger te meten (bijv. ±0,01 mm).

NDT (niet-destructief onderzoek)

NDO-methoden zijn kosteneffectief en behouden de integriteit van onderdelen. Ze inspecteren de interne kwaliteit van onderdelen zonder ze te beschadigen. Deze technieken kunnen zijn:

- Radiografie

- Ultrasoon testen

- Wervelstroomtests

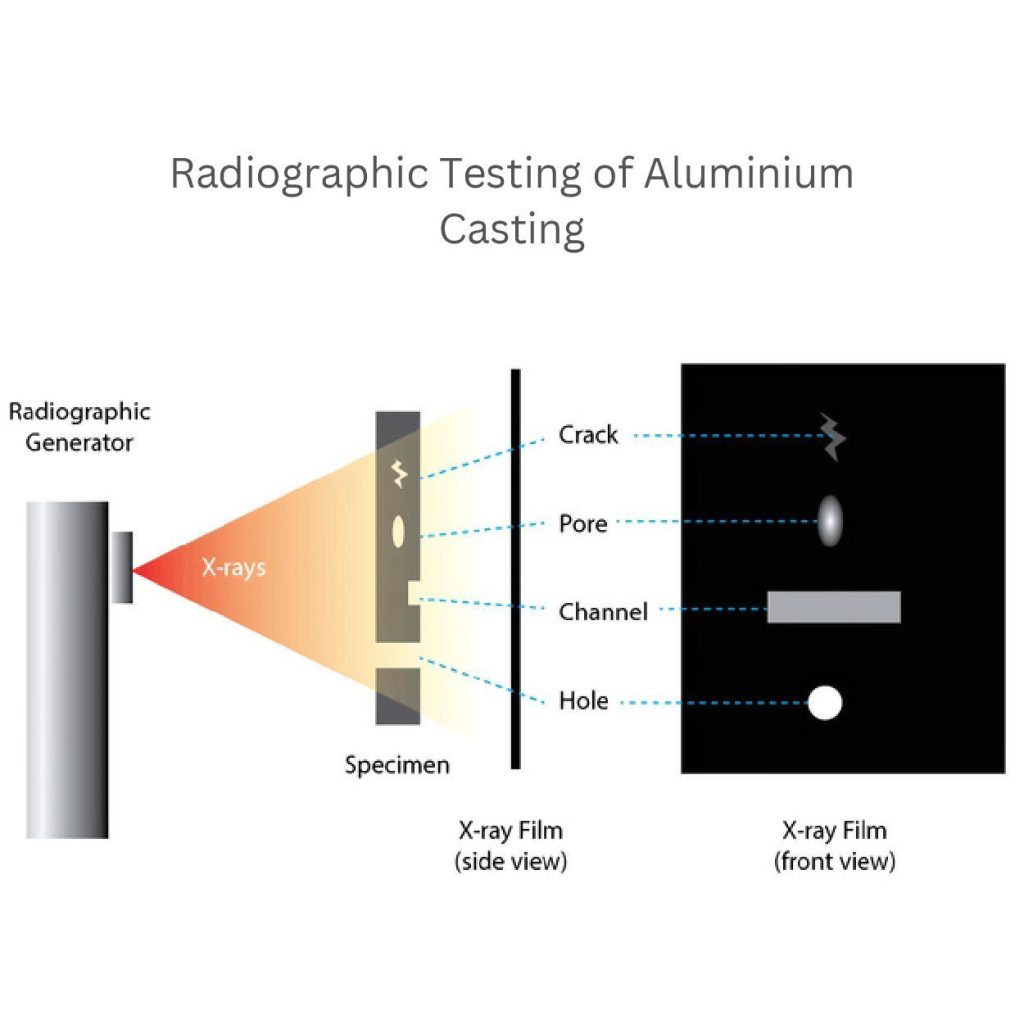

Radiografie:

Radiografisch testen gebeurt met röntgenstralen (bijvoorbeeld 100-400 kV). Deze röntgenstralen kunnen defecten aan de binnenkant opsporen, zoals scheuren of gaten. De operator stuurt een röntgenstraal door het onderdeel en maakt een beeld. Deze methode wordt vaak gebruikt om problemen in aluminium gietstukken te controleren.

Ultrasoon testen:

Ultrasoon testen maakt gebruik van geluidsgolven (bijvoorbeeld 2-10 MHz). Deze testen kunnen de gebreken aan de binnenkant van metalen vaststellen.

Wervelstroomtests:

De operators identificeren oppervlakte- en bijna-oppervlaktegebreken in geleidende materialen met behulp van wervelstromen.

Destructief testen

Fabrikanten oefenen zware krachten uit op gegoten onderdelen om hun sterkte te controleren. Ze blijven onderdelen testen tot ze breken om te bepalen hoe ze zullen werken onder intense spanning. Deze destructieve testen worden gebruikt voor steekproeven, niet voor elk onderdeel. Ze omvatten trektesten, botsproeven en hardheidstesten.

Bij een trektest meten fabrikanten hoeveel kracht een onderdeel aankan tot het breekt (bijvoorbeeld 100-1000 MPa).

Tijdens botsproeven noteren ze de metingen. Dat een onderdeel plotselinge schokken (bijv. 10-100 J) verdraagt en weerstaat.

Hardheid testen helpt bij het meten hoe hard of zacht een metaal is (bijv. 50-100 HRB).

Praktijkvoorbeelden en best practices

Casestudies

Een voorbeeld uit de praktijk laat zien hoe krachtige kwaliteitscontrolesystemen helpen bij het bepalen van de efficiëntie van onderdelen. Het gebruik van geautomatiseerde poreusheidskarakterisering kan bijvoorbeeld de beoordeling van de materiaalkwaliteit verbeteren.

De afbeelding (a) toont porositeitsniveaus van 0,000 tot 1,649%. Ondertussen visualiseert sectie (b) de hotspot FS tijden. Dat varieert tussen 0,000 en 9,328%. Profiteren van deze analyses kan de kwaliteit van uw spuitgietmateriaal echt vereenvoudigen.

Gekwantificeerde voordelen

Kwaliteitscontrolemethoden bieden verschillende voordelen voor zowel fabrikanten als consumenten. De meest voorkomende zijn:

- Ze verminderen de uitval met wel 10 tot 20%.

- Kwaliteitscontroleprocessen helpen de totale opbrengst te verbeteren met wel 5-10%.

- Fabrikanten kunnen hun productiekosten verlagen en ongeveer 10-20% besparen.

- Ze krijgen elke keer onderdelen van consistente kwaliteit.

- Verkorten de cyclustijd en vereisen minder onderhoud.

- Controleer elk onderdeel grondig tijdens het gieten.

Beste praktijken

Proactieve maatregelen voor kwaliteitscontrole zijn belangrijk. Ze helpen je om consistente onderdelen van hoge kwaliteit te maken. Enkele voorbeelden van best practices zijn:

- Machineapparatuur en -gereedschap regelmatig onderhouden om defecten en stilstand te voorkomen.

- Continu werken verbetert procedures en vermindert fouten.

- Implementeer altijd kwaliteitsmanagementsystemen, zoals ISO 9001. Deze systemen zorgen voor een consistente kwaliteit.

- Controleer defecte gebieden en vervang versleten schimmel.

- Blijf leren via trainingsprogramma's en ontwikkel effectieve vaardigheden die nodig zijn om de kwaliteit te handhaven.

Conclusie:

Spuitgieten Kwaliteitscontrole is erg belangrijk. Ze zorgen ervoor dat de onderdelen sterk zijn en voldoen aan de behoeften van de klant. Een consistente kwaliteit levert fabrikanten dus veel voordelen op de lange termijn op.

Bovendien kunnen ze met deze technieken gebreken vroegtijdig opsporen tijdens het gieten. Ze kunnen verschillende geavanceerde gereedschappen gebruiken om de kwaliteit van de realtime apparatuur te inspecteren en te controleren. Bijvoorbeeld schuifmaten, micrometers, coördinatenmeetmachines (CMM), laserscanners en radiografie.

0 reacties