In dit artikel bespreken we de belangrijkste overwegingen voor het optimaliseren van het spuitgietontwerp. Leer hoe je ze nauwkeurig kunt volgen door de juiste ontwerphoeken, wanddiktes en het plaatsen van koelkanalen toe te voegen.

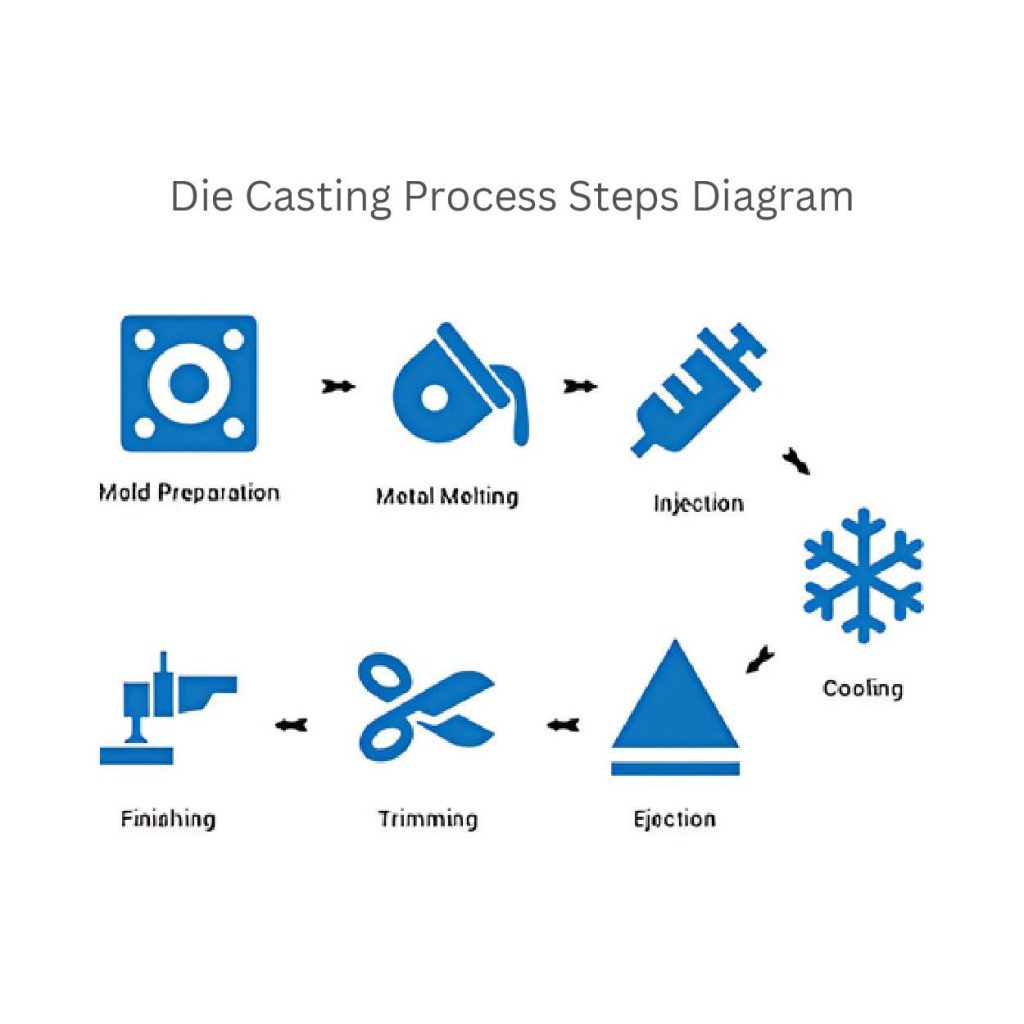

Gietproces in 4 stappen

1. Smelten en legeren

De eerste stap bij het spuitgieten is het smelten van de metalen. Fabrikanten smelten aluminium bij 660°C of zink bij 420°C.

Ze houden het metaal op een temperatuur (tussen 50 en 100 °C) die net boven het smeltpunt ligt om oververhitting te voorkomen.

Daarnaast voegen ze andere legeringselementen toe om het onderdeel sterker te maken. Zoals magnesium (1-4%) of koper (0,5-3%).

2. Injectie

De fabrikanten gieten gesmolten metalen pallets in de mal. Ze passen een hoge druk toe, meestal tussen 10.000 en 20.000 psi (pond per vierkante inch).

De injectiesnelheid kan echter schommelen tussen 1 en 10 meter per seconde. Dit hangt ook af van de mate van detail en de grootte van de mal.

Door je te concentreren op deze parameters kun je de mal vullen. Want een goede vloei elimineert defecten zoals luchtbellen.

3. Stollen en afkoelen:

Na het vullen van de matrijs met gesmolten metaal laten fabrikanten ze afkoelen en stollen. Ze stellen vooral koelsnelheden in volgens het materiaal en het ontwerp van de matrijs. Die varieert meestal van 50°C tot 150°C per seconde.

Sneller koelen kan echter de korrelgrootte verkleinen en de sterkte van het onderdeel vergroten. Tegelijkertijd kan overmatig koelen de vervormbaarheid verminderen. Daarom is temperatuurregeling belangrijk en moet deze tussen 150°C en 250°C liggen. Zo krijg je een gelijkmatige koeling en voorkom je kromtrekken of barsten.

4. Uitwerping

Zodra het onderdeel gestold is, werpen de fabrikanten het uit de mal. Ze gebruiken uitwerppennen die het spuitgietproduct met kracht naar buiten duwen zonder schade te veroorzaken. Deze kracht varieert meestal tussen 500 en 5000 kg, afhankelijk van de grootte van het onderdeel.

Bovendien controleren fabrikanten deze kracht zorgvuldig om vervorming of beschadiging van het oppervlak te voorkomen. Ze bewaken ook de matrijstemperatuur tijdens het uitwerpen. Zodat het onderdeel niet boven de aangehouden hitte (boven ~100°C voor de meeste metalen) komt en niet blijft plakken of buigen.

Regels voor optimalisatie van spuitgietontwerpen

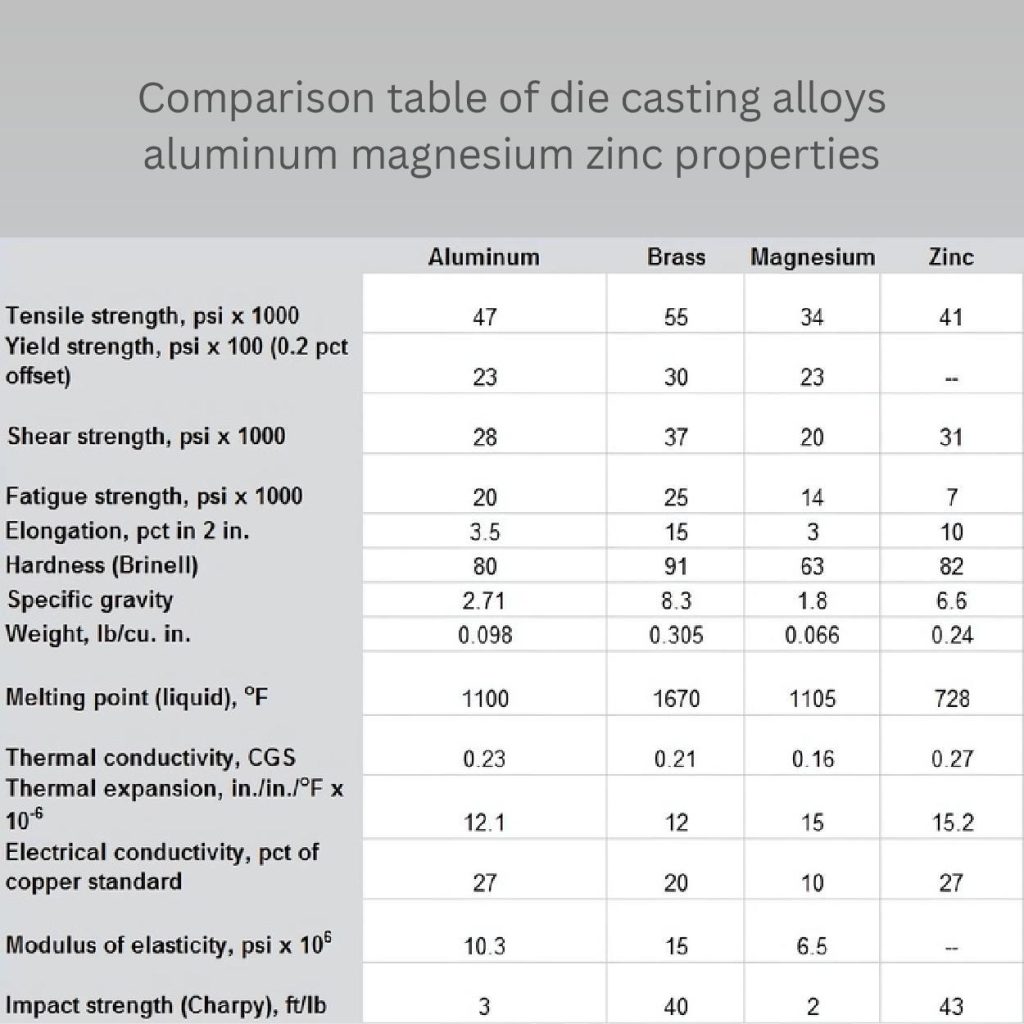

Materiaalselectie en -eigenschappen:

Je kunt verschillende legeringen gebruiken voor spuitgiettechnieken. Elk metaal heeft specifieke eigenschappen zoals sterkte, smeltpunt en structurele binding. Dat maakt het noodzakelijk om ze af te stemmen op de behoeften van het project.

Hier hebben we de meest voorkomende metalen in spuitgieten en hun vergelijkingen in een tabel.

Regels voor geometrisch ontwerp:

1. Wanddiktevariaties:

Fabrikanten voegen uniforme wanddikte in ontwerpen om defecten te voorkomen. Bijvoorbeeld kromtrekken en ongelijkmatige koeling. Ze gebruiken een dikte van 2-4 mm voor de meeste aluminium onderdelen, terwijl voor zink 1-3 mm optimaal is.

Het is belangrijk om plotselinge veranderingen in dikte te vermijden. Gebruik voor overgangen een geleidelijke taper of fillet met een straal van 1-3 mm om spanningsconcentraties te verminderen.

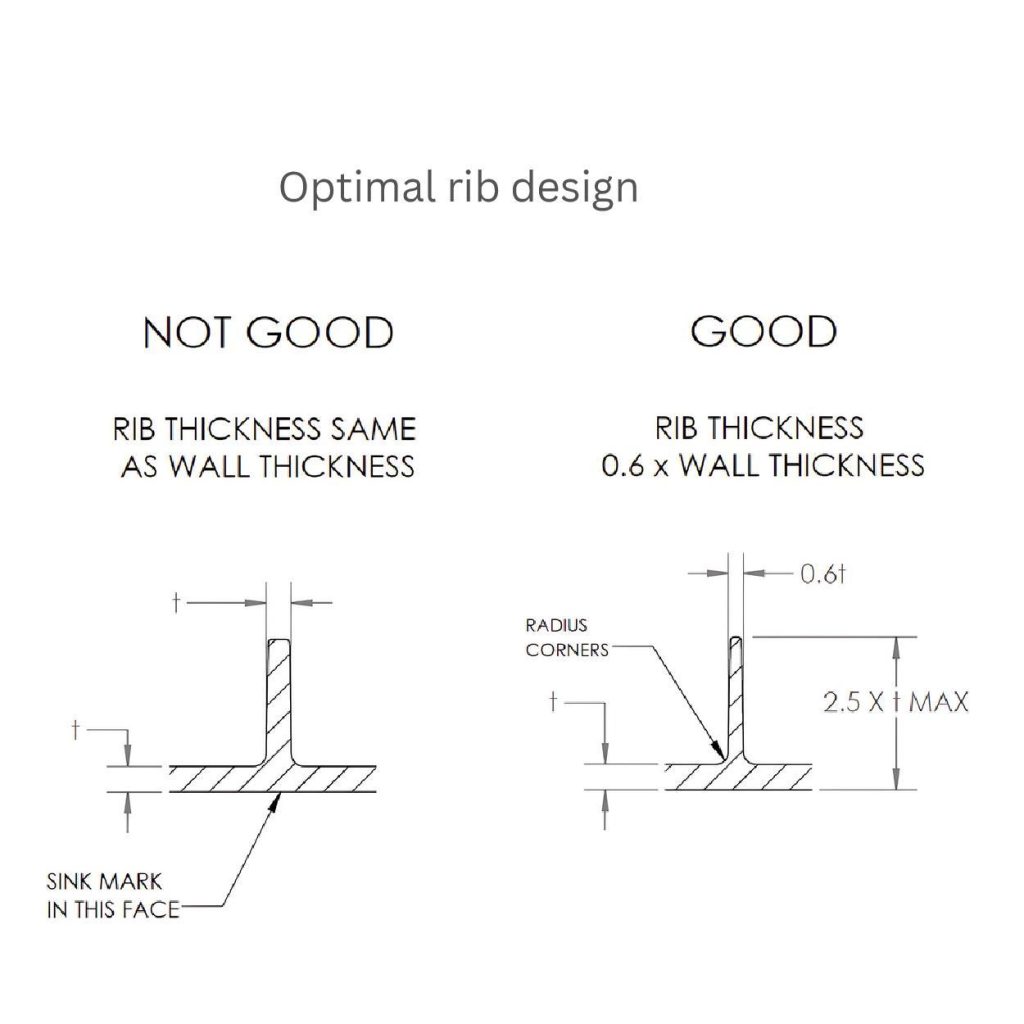

2. Ribben en versteviging

Je kunt de warmteafvoer en sterkte van een deel verbeteren via ribben en de noodzaak voor dikkere wanden verminderen. Houd hun dikte rond 0,6 keer de aangrenzende wanddikte. Deze stap zorgt voor voldoende sterkte en voorkomt verzakkingen.

Overschrijd bovendien de ribhoogte van 2,5 keer de wanddikte niet. Zo behoud je een stevige basis en voorkom je vervorming. Voeg bovendien voldoende ruimte toe (minstens 2-3 keer de ribdikte) voor de rib. Deze ruimte laat het metaal soepel stromen en zorgt voor een doeltreffende koeling.

3. Ondersnijdingen en ontwerphoeken

Omdat ondersnijdingen het uitwerpproces ingewikkeld kunnen maken, moet je ze waar mogelijk minimaliseren. Als dit niet te vermijden is, kun je schuiven of lifters gebruiken.

Op dezelfde manier zorgen rechte ontwerphoeken voor een soepele uitwerping en beschermen ze onderdelen tegen beschadiging. Je kunt ontwerphoeken van 1-3° toevoegen voor interne oppervlakken en van 2-5° voor externe oppervlakken.

Spanningsanalyse van spuitgietonderdelen

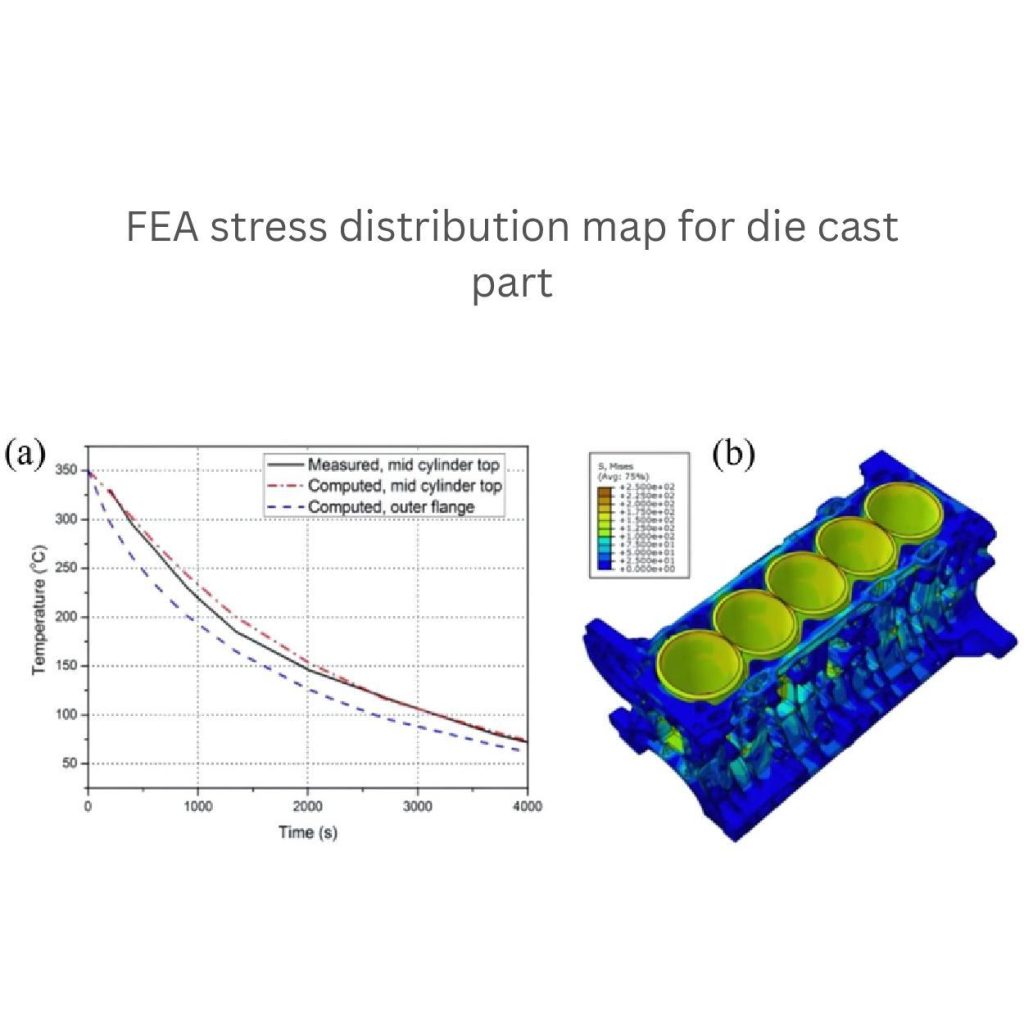

1. Eindige Elementen Analyse (FEA)

Fabrikanten gebruiken verschillende hulpmiddelen om spanning, vervorming en defecte gebieden in onderdelen te voorspellen, waarbij eindige-elementenanalyse (FEA) goed werkt. Deze tools zijn krachtig en helpen om fouten in realtime te lokaliseren vóór de productie.

Verdeel de onderdelen eerst in kleine secties en begin dan met een diepgaande analyse. Zoek uit hoe krachten, druk en temperatuur het onderdeel kunnen beïnvloeden. Het is beter om in FEA voldoende maaswijdte aan te houden met elementgrootte van 1 tot 5 mm. Dit is ook gebaseerd op de complexiteit van het onderdeel.

FEA-tools helpen bij het verkrijgen van nauwkeurige ontwerpen die de injectiedruk en thermische spanning tijdens het koelen aankunnen.

2. Vermoeiings- en breukanalyse

Fabrikanten onderwerpen de gegoten onderdelen aan verschillende vermoeiings- en breuktesten. Zo zorgen ze ervoor dat de onderdelen lang meegaan en bestand zijn tegen herhaalde belastingen of externe spanningen.

Bovendien moet dit onderdeel een ontwerp hebben dat bestand is tegen cyclische belastingen. Afhankelijk van de toepassing moet het minstens 1 miljoen cycli doorstaan zonder defect te raken.

Van verschillende legeringen wordt aluminium (90-100 MPa) of zink (55-70 MPa) met een hogere vermoeiingssterkte het meest gebruikt. Als je spanningsconcentratoren in het ontwerp onder controle houdt, zal dit de vermoeiingsweerstand nog verder verhogen. Je kunt ook opvullingen (radius 1-3 mm) aanbrengen aan scherpe randen.

Thermisch beheer en koelsystemen

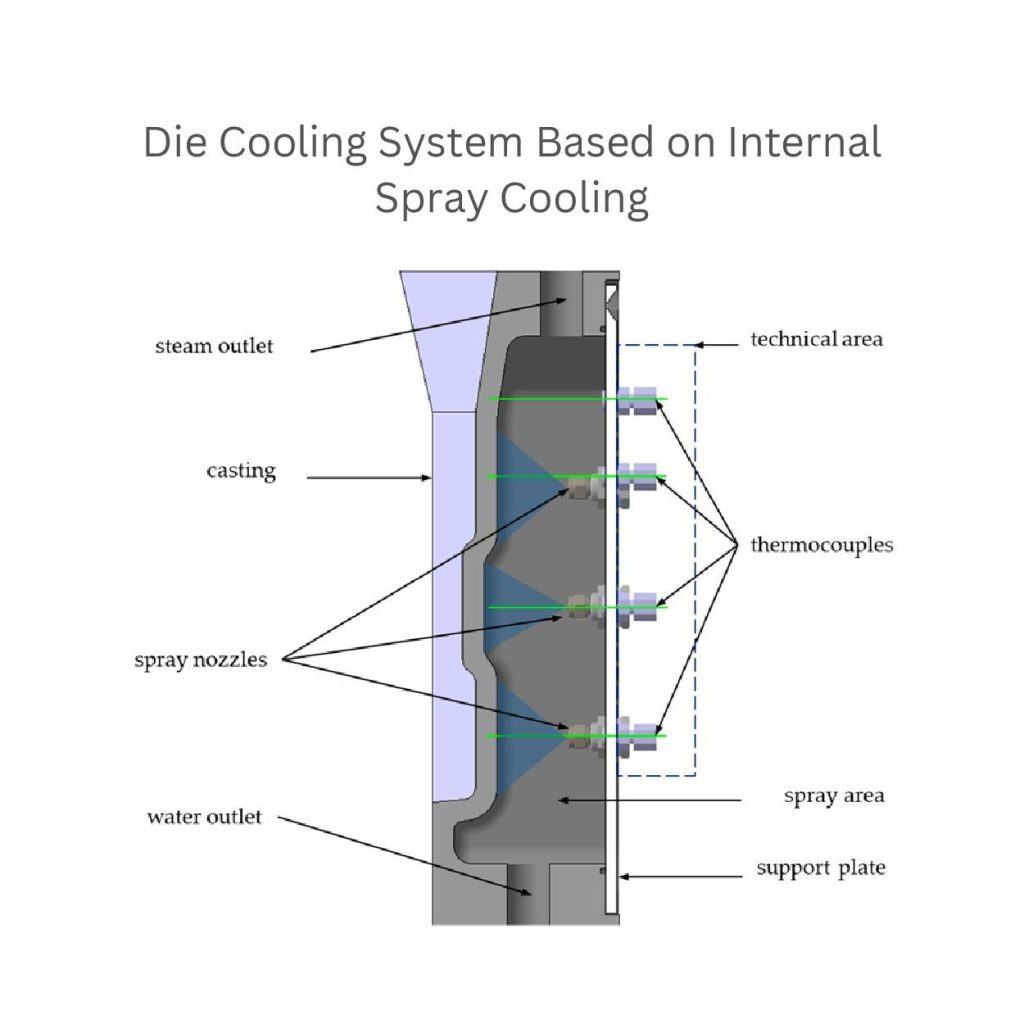

1. Ontwerp koelkanaal

Koelkanalen dichtbij het matrijsoppervlak plaatsen, meestal binnen 10-15 mm. Hierdoor kun je de koeltijd verkorten en de warmteoverdracht maximaliseren. Deze optimalisaties zorgen voor een gelijkmatige warmteafvoer en vermijden het risico op kromtrekken of krimpen tijdens het gieten.

Bovendien kun je de diameter van de koelkanalen instellen op ongeveer 8-12 mm. Deze maat zorgt voor een consistente koeling zonder drukverliezen. Probeer ook het debiet van de koelvloeistof (olie of water) op 4-8 liter per minuut te houden. Zo krijg je een effectieve koeling en voorkom je hotspots.

2. Temperatuurregeling

Voeg nauwkeurige temperatuurregelingen toe aan ontwerpen. De juiste temperaturen helpen namelijk ook bij het produceren van consistente koeling en verminderen de thermische stress in onderdelen. Neem ook sensoren op in de matrijs. Bijvoorbeeld thermokoppels.

Deze sensoren helpen de fabrikanten om de temperatuur te controleren. Die moet ongeveer 150°C tot 250°C zijn voor aluminium en 100°C tot 200°C voor zinklegeringen.

Een gelijkmatige matrijstemperatuur zorgt voor gelijkmatige koeling en voorkomt scheuren of vervorming. Bovendien regelt de integratie van geautomatiseerde koelsystemen de stroom. Hierdoor kunt u gietstukken van hoge kwaliteit produceren.

Belang van simulatie- en analysetools

1. Computationele stromingsdynamica (CFD)

Ontwerpers gebruiken computational fluid dynamics (CFD) om te controleren hoe goed het ontwerp werkt. Dit hulpmiddel helpt hen bij het analyseren van de metaalstromen in de matrijsholte. Ze kunnen ook defecte plekken vinden zoals luchtinsluiting, ongelijkmatige vulling of turbulentie.

Verder analyseren ze de stroomsnelheid, die tussen 30 en 50 m/s moet liggen. Dat verbetert het vullen van de matrijs en vermindert defecten.

Ze bestuderen ook koelpatronen om zich te concentreren op gebieden met warmteoverdracht. Deze snelheid moet rond de 50 °C/s liggen om onvolledig vullen of krimpen te voorkomen.

CFD richt zich verder op het verfijnen van poortsystemen en runnerontwerpen. Ze zorgen voor een optimale metaalstroom en minimaliseren het risico op holtes.

2. Ontwerp van experimenten (DOE)

Design of Experiments (DOE) zijn de hulpmiddelen waarmee de prestaties en parameters van het ontwerp systematisch kunnen worden gecontroleerd. Ze helpen bij het vinden van de beste oplossingen met minimale prototypes.

De belangrijkste parameters van elk ontwerp zijn anders. Bijvoorbeeld koelsnelheden, injectiekracht of matrijstemperaturen. De studie via DOe laat zien hoe ze de kwaliteit van de werkstukken beïnvloeden.

Bovendien kunnen fabrikanten met behulp van DOE de wanddikte, ribafmetingen en trekhoeken aanpassen. Deze tool helpt de noodzaak voor dure trial-and-error benaderingen te minimaliseren.

Ontwerptips voor spuitgieten

Ontwerpen van deellijnen en deellagen

De juiste deellijnen voorkomen schade tijdens het verwijderen van het werkstuk. Het wordt aanbevolen om de deellijn op 5-10 mm afstand te plaatsen van breekbare of kritische elementen zoals ribben of diepe holtes.

Je kunt de positioneringsscheidingslijn ook gebruiken in vlakke gebieden met weinig spanning. Bijvoorbeeld het midden of de onderkant van het werkstuk. Hierdoor wordt het werkstuk soepel verwijderd met minimale kracht (500-5.000 kg).

Een minimale toevoeging van een deellijn kan je ontwerp minder complex maken en de productie-efficiëntie verbeteren.

Ontwerp van ontwerphoek en conus

Richtlijnen voor verschillende materialen:

Gieten Fabrikanten Stel ontwerphoeken in volgens het materiaal dat gegoten wordt. Dit zijn variaties en hangen af van de eisen van het project. Voor aluminium voegen ze bijvoorbeeld 1 tot 3 graden toe en voor zink is een iets kleiner bereik (0,5° tot 1°) goed.

Invloed op uitwerpkrachten:

Trekhoekmechanismen kunnen de ontwerpcapaciteiten beïnvloeden. Het toevoegen van een rechte of gematigde hoek, zoals 2°, vermindert de wrijving, de uitwerpkracht en het risico op schade. Ze maken het gemakkelijk om onderdelen te verwijderen en voorkomen oppervlaktedefecten of vervorming.

Ontwerp van vullingen en radii

1. Spanningsconcentratie

Vermijd scherpe hoeken in ontwerpen. Ze kunnen spanningsconcentraties veroorzaken. Dat veroorzaakt scheuren of defecten. Gebruik in plaats daarvan afgeronde hoeken of fillets. Deze hoeken zorgen voor een betere vloeibaarheid van het gesmolten materiaal en verdelen de spanning gelijkmatig. Hierdoor krijg je duurzame onderdelen, waardoor de kans op breuken kleiner wordt.

2. Aanbevolen stralen

Fabrikanten voegen een radius toe die evenredig is met de onderdeelgrootte. Bij kleine onderdelen voegen ze meestal een minimale radius (0,5 mm) toe voor vloeiende overgangen en een betere mechanische sterkte.

Voor het belangrijkste deel werken radii van 1-3 mm goed. Dit vermindert de spanningspunten effectief.

Rib en baas ontwerp

Ribafmetingen optimaliseren:

Optimaliseer de afmetingen van dunne ribben en houd 50% aan de wanddikte. De juiste tussenruimte is ook nodig; deze moet 2-3 keer de ribdikte zijn. Dit proces versoepelt de metaalstroom en verkort de koeltijd.

Barsten voorkomen:

De fabrikanten zorgen ervoor dat de ribben een gladde overgang hebben met een minimale radius van 0,5 mm. Dit helpt om de spanning gelijkmatiger te verdelen. Ze vermijden scherpe overgangen om scheuren onder belasting te voorkomen.

Gaten- en zakkenontwerp

1. Overwegingen met betrekking tot uitwerpen

Je kunt plakken voorkomen door voldoende speling te voorzien (meestal 0,1-0,3 mm) voor kerntrekkers en uitwerppennen.

2. Zinkplekken voorkomen

Fabrikanten houden de gatdiepte uniform en niet groter dan 2-3 keer de wanddikte. Ze beperken ook excessieve diktevariaties om oppervlaktedefecten te minimaliseren. Bovendien moet er 5 mm afstand zijn tussen de gaten om verzakkingen te voorkomen.

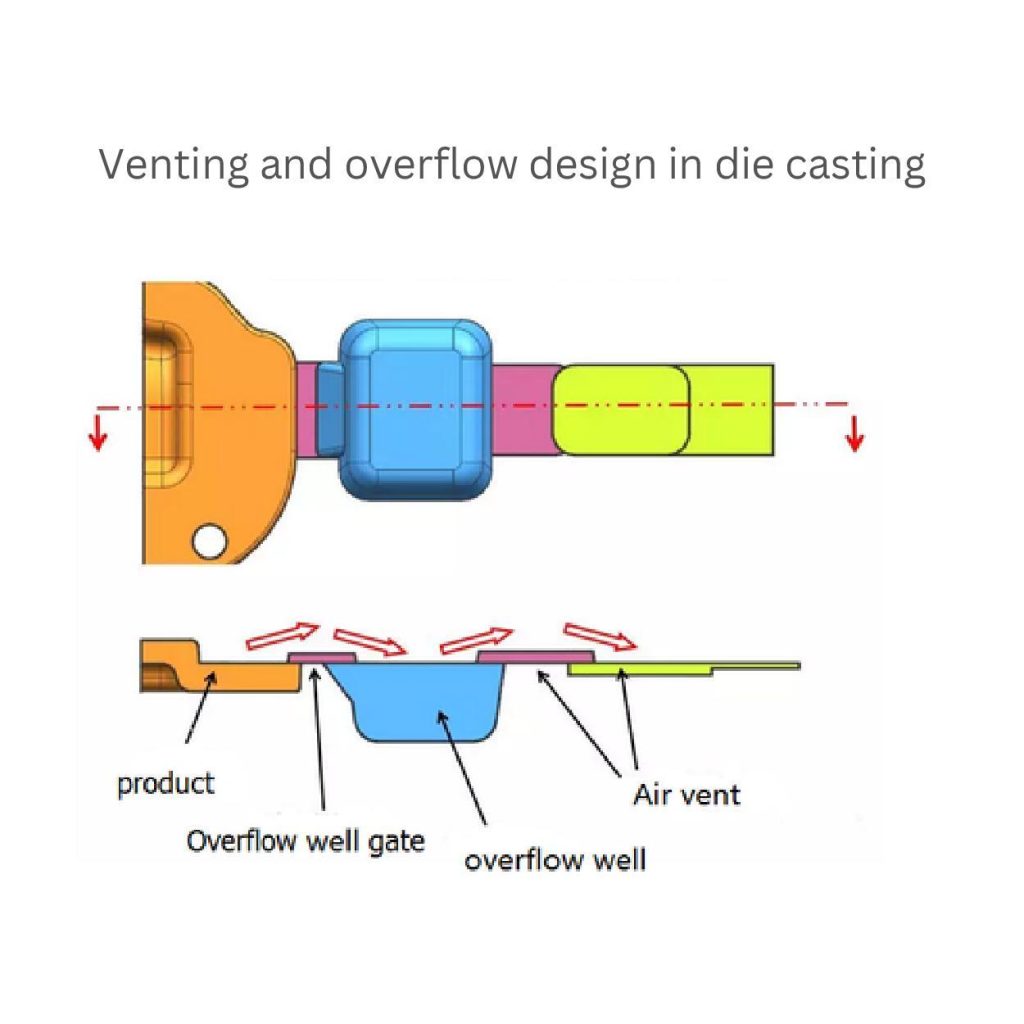

Ontwerp van ontluchting en overloop

Doel van ontluchten:

Ventilatieopeningen helpen bij het ontsnappen van ingesloten lucht (ongeveer 2-5% van het caviteitvolume) tijdens het gieten. Ze voorkomen luchtzakken en zorgen voor een gelijkmatige vulling.

Overloopontwerp:

Overloopkanalen vangen overtollig metaal (ongeveer 5-10% van de totale vulling) op tijdens het gietproces. Ze voorkomen dat er lege ruimtes in het onderdeel ontstaan door ongelijkmatig vullen.

Voorbeelden uit de praktijk van optimalisatie van spuitgietontwerpen

Automotive

Fabrikanten kiezen ervoor om het gewicht van het motorblok met maximaal 15-20% te verhogen. Deze gewichtsverlaging verhoogt de brandstofefficiëntie met ongeveer 10% en de prestaties door een betere warmteafvoer en vermindert de motorbelasting.

Ruimtevaart

Optimalisatietechnieken voor landingsgestellen van vliegtuigen kunnen de weerstand tegen vermoeiing met ongeveer 50% verbeteren. Het verhoogt ook de sterkte met 30% en het gewicht met 25 % ten opzichte van oude ontwerpen.

Consumentenproducten

Fabrikanten kunnen smartphonebehuizingen tot 0,5-1 mm dunner en duurzamer maken. Ze behouden hun structurele integriteit en slanke, opvallende lay-out.

De voordelen kwantificeren:

Optimalisatieprocessen verminderen het gewicht van onderdelen in de totale productie (15% kostenbesparing). Het biedt betere prestaties en geeft het werkelijke voordeel tijdens het gieten weer.

Conclusie:

Die Casting Design Optimization is een nuttige techniek waarmee je een ideaal ontwerp kunt maken. Het verbetert de efficiëntie van het onderdeel en stelt je in staat om nauwkeurige onderdelen te produceren, waardoor de productiekosten dalen.

De parameters die worden meegenomen in deze optimalisatie kunnen koelkanalen, ribben, fillets, gecontroleerde matrijstemperaturen enzovoort zijn met betrekking tot het gietproces. Elk aspect kan echter variëren en kan worden bepaald op basis van de behoeften van het project.

0 reacties