Gietstukken produceren vaak onderdelen met ruwe oppervlakken. Om deze oppervlakken te verbeteren, gebruiken fabrikanten verschillende opties voor de afwerking van gietoppervlakken. Ze gebruiken machinale bewerking om resten te verwijderen, slijpen voor een betere nauwkeurigheid, polijsten voor gladde, glanzende oppervlakken, enz.

Galvaniseren voegt een glanzende metaallaag toe om roest tegen te gaan en ze er mooier uit te laten zien. Poedercoating spuit gekleurd poeder op dat hard bakt voor een sterke afwerking. Anodiseren maakt aluminium onderdelen supersterk en voorkomt dat ze gaan roesten. Schilderen voegt kleur toe en beschermt de onderdelen. Polijsten maakt de onderdelen glad en glanzend.

Leer in dit artikel verschillende opties voor oppervlakteafwerking om de kwaliteit en het uiterlijk van gietstukken te verbeteren.

Opties voor oppervlakteafwerking

A. Mechanische afwerkingsmethoden

Fabrikanten gebruiken mechanische afwerkingsmethoden. Deze methoden helpen de maatnauwkeurigheid en kwaliteit van gietstukken te verbeteren. Ze verwijderen metaalresten, maken het oppervlak glad en geven het uiteindelijke onderdeel betere eigenschappen.

1. Bewerking

Het bewerkingsproces omvat snijgereedschappen. Deze gereedschappen worden gebruikt om een werkstuk vorm te geven door materiaal te verwijderen. Gebruikelijke bewerkingsmethoden zijn:

- Draaien: De fabrikant gebruikt snijgereedschap om het overtollige metaal weg te snijden terwijl het gietstuk ronddraait. Deze methode werkt goed voor cilindrische onderdelen. Het helpt bij het verkrijgen van een maatnauwkeurigheid van ±0,05 mm.

- Frezen: Een roterende frees verwijdert materiaal wanneer je het onderdeel in stilstaande toestand houdt. Met frezen kun je zeer moeilijke vormen maken met een nauwkeurigheid tot ±0,02 mm.

- Boren: Je kunt een boormachine gebruiken om gaten in onderdelen te maken. Over het algemeen kunnen boren gaten maken met een diameter van slechts 0,5 mm. De tolerantie van deze gaten varieert van ±0,05 mm tot ±0,1 mm, afhankelijk van de grootte.

- Boren: Het kotterproces is geschikt voor het vergroten van bestaande gaten. Het biedt nauwkeurigheid tot ±0,01 mm.

- Vormgeven en schaven: Deze technieken worden gebruikt om rechte zaagbewerkingen uit te voeren en gladde oppervlakken te maken. Ze bieden een nauwkeurigheid van ongeveer ±0,1 mm.

Gereedschapsmaterialen:

De keuze van het gereedschap hangt af van het metaal dat gegoten wordt en de afwerkingsnormen. Je kunt kiezen uit Snelstaal (HSS) voor zachte metalen. Het biedt een snijsnelheid tot 30-40 m/min. Hardmetalen gereedschappen zijn goede opties voor harde en taaie materialen. Deze gereedschappen bieden snelheden van 150-300 m/min.

Gereedschapslijtage en de gevolgen ervan:

Gereedschap slijt vaak door herhaaldelijk en langdurig gebruik. Defect gereedschap veroorzaakt ruwe oppervlakken en maatonnauwkeurigheden. Ze verhogen ook het risico op defecten. Daarom is goed onderhoud van gereedschap belangrijk om deze effecten te voorkomen.

2. Malen

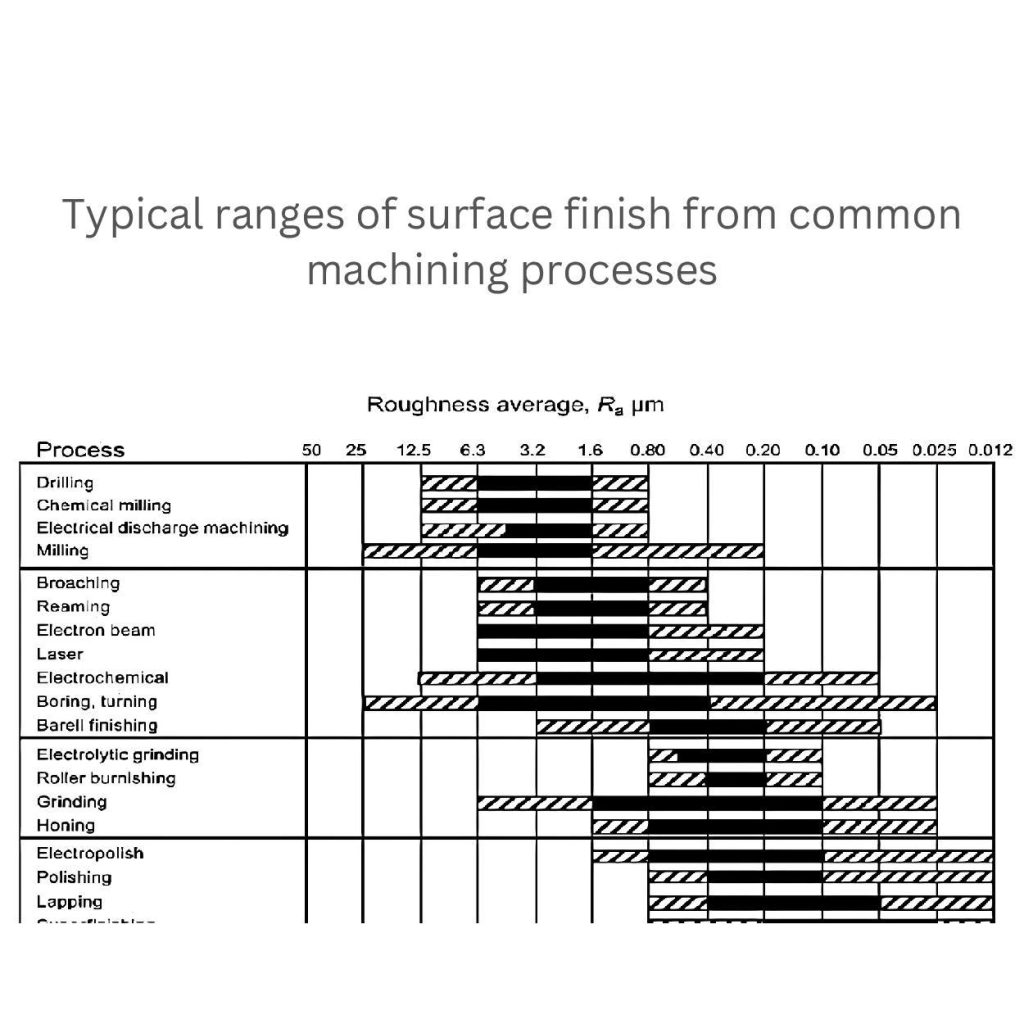

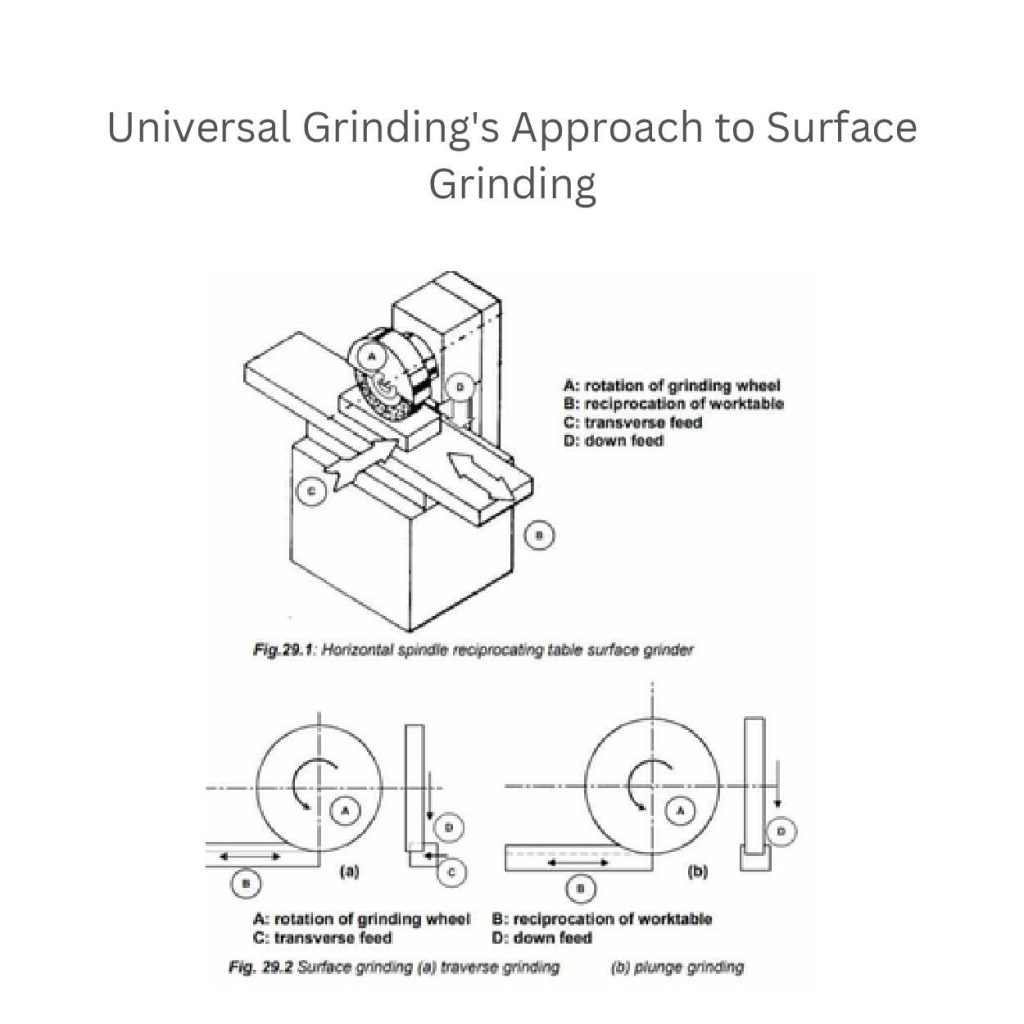

Slijpen is een afwerkingstechniek. Het maakt gebruik van slijpschijven die het oppervlak van een onderdeel glad maken. Verschillende effectieve slijpmethoden zijn:

- Vlakslijpen:

Zorg voor vlakke oppervlakken en kan toleranties van ±0,001 mm bereiken. De afbeelding toont een vlakslijpproces met een horizontale spindel en een heen en weer bewegende tafel. Vlakslijpen wordt hier gecategoriseerd in twee typen:

- Het traverseslijpen: De slijpschijf beweegt van links naar rechts over het oppervlak.

- Het insteekslijpen: De schijf voert recht naar beneden in het materiaal.

- Rondslijpen: Fabrikanten gebruiken deze methode voor onderdelen met cilindrische vormen en verkrijgen toleranties tot ±0,002 mm.

- Centerloos slijpen: Deze methode is ideaal voor het maken van nauwkeurige ronde werkstukken. Er worden nauwe toleranties van ±0,001 mm bereikt.

- Kruipdoorvoerslijpen: Fabrikanten verwijderen met deze techniek residu van diepe sneden in hardere materialen. Hiermee kunnen ze een tolerantie van ±0,002 mm halen.

Schuurmiddelen:

Schuurmiddel is een soort korrelig materiaal. Dit wordt eigenlijk gebruikt om te snijden of te wrijven tijdens het slijpen en is gebaseerd op het metaal dat wordt geslepen. Fabrikanten gebruiken bijvoorbeeld aluminiumoxide voor staal met een korrelgrootte van 60-120. Voor hardere materialen (keramiek) gebruiken ze siliciumcarbide met een korrelgrootte van 120-240.

Koelmiddelen:

Koelmiddelen zijn belangrijk om onderdelen te beschermen tegen thermische schade. Ze regelen de temperatuur van onderdelen en slijpschijven. Koelmiddelen verminderen ook de slijtage van de schijven omdat ze smering bieden en het verwijderen van spanen vergemakkelijken. Gebruikelijke soorten koelmiddelen zijn in water oplosbare oliën en synthetische koelmiddelen.

3. Polijsten

Die casters verbeteren de oppervlakken van eindproducten met polijstmethodes. Deze methoden zorgen voor glanzende en esthetische onderdelen en verlengen hun levensduur. Soorten polijsten zijn onder andere

- Polijsten: Dit proces maakt gebruik van polijstschijven met een snelheid van 2000 tot 4000 RPM. Deze zijn gemaakt van canvas of vilt. De fabrikanten maken de oppervlakken glad met deze wielen. Ze passen vaak schurende en niet-schurende methoden toe om het oppervlak verder af te werken.

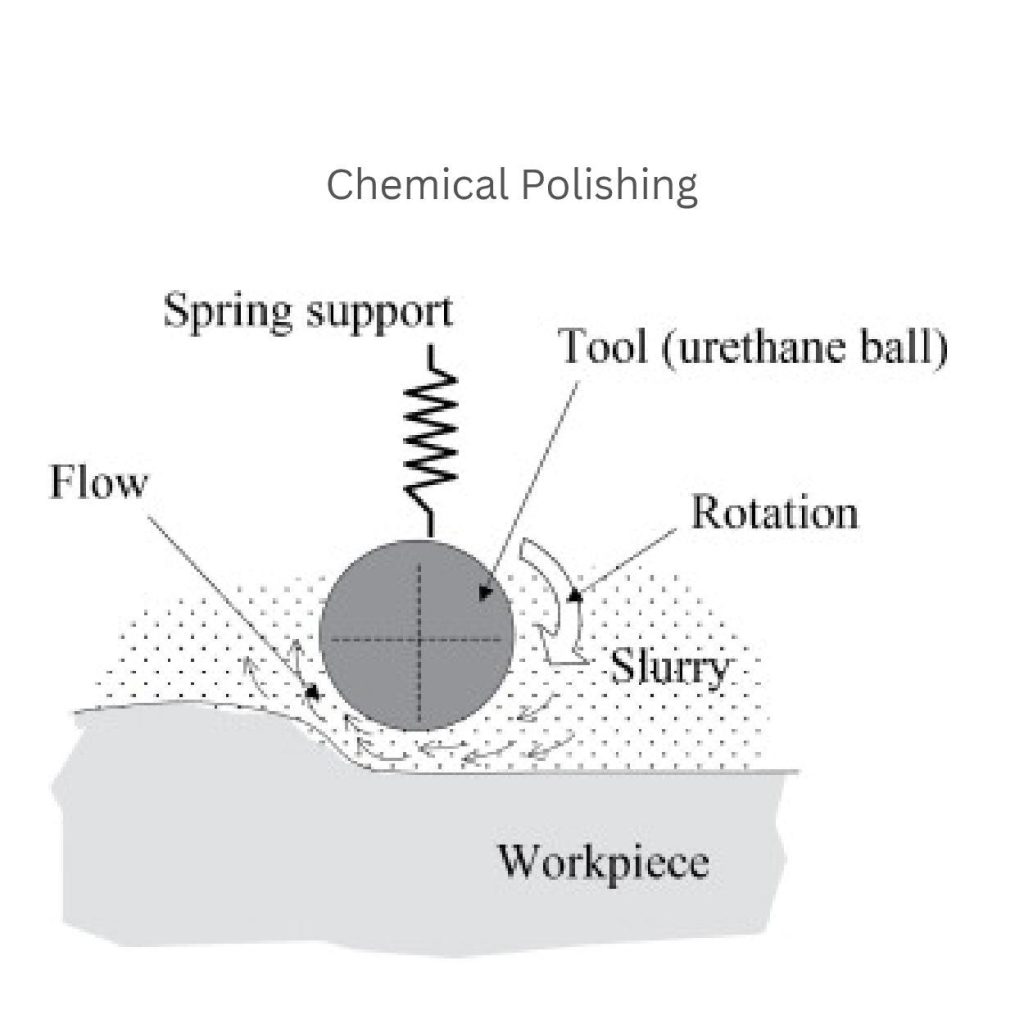

- Chemisch polijsten:

Een roterend gereedschap (een urethaan kogel) maakt bij deze methode het oppervlak van een werkstuk glad. Het gereedschap geeft druk via een veerondersteuning. De fabrikant laat slurry onder het gereedschap stromen. Dat polijst het oppervlak door chemische en mechanische werking.

- Lappen: Bij lappen worden fijne schuurmiddelen (diamantpasta) gebruikt. Dit proces zorgt voor gladdere oppervlakken. Het kan worden gebruikt voor onderdelen met hoge precisie om afwerkingen te bereiken met RA-waarden die zelfs lager zijn dan 0,01 µm.

- Uitslijpen: Slijpmethodes werken goed op interne oppervlakteafwerkingen zoals cilinderboringen. Hierbij worden schurende stenen gebruikt. Dat verwijdert residu en geeft een nauwkeurige, gladde afwerking. Honen geeft toleranties van ±0,01 mm tot ±0,02 mm, afhankelijk van het materiaal.

B. Chemische afwerkingsmethoden

Chemisch etsen

Chemisch etsen verwijdert bepaalde gebieden van een onderdeel met behulp van etsmiddelen. Fabrikanten gebruiken bijvoorbeeld ijzerchloride voor koper en salpeterzuur voor staal. Ze gebruiken deze technologie voor ingewikkelde metalen ontwerpen in elektronica (PCB's) en decoratieve stukken. De etsdiepte varieert van 0,01 tot 0,5 mm, afhankelijk van het metaal en de blootstellingstijd.

Chemisch frezen

Chemisch frezen verwijdert de gecontroleerde hoeveelheid van het materiaal via chemisch etsen. De materiaalafname varieert van 0,1 tot 2 mm, afhankelijk van wat het onderdeel nodig heeft.

Bovendien is er geen mechanisch gereedschap nodig, omdat dit complexe vormen kan creëren zonder. Je kunt deze methode gebruiken voor de luchtvaart- en auto-industrie.

Inmaken

Beitsen verwijdert oxiden, aanslag en roest om metalen oppervlakken schoon te maken. Het maakt gebruik van onderdompeling in zure oplossingen. Bijvoorbeeld zoutzuur of zwavelzuur.

Beitsen kan reinigen met dieptes van 0,05 tot 0,3 mm. Dit hangt echter af van het gebruikte zuur en de onderdompeltijd. Je kunt dit proces gebruiken om metalen oppervlakken voor te bereiden voor galvaniseren, verven of lassen.

C. Coating- en plateermethoden

1. Schilderen

Bij het schilderen worden verschillende soorten coatings gebruikt. Bijvoorbeeld coatings op basis van oplosmiddelen, water en poeder. Voordat je gaat verven, zijn een goede voorbereiding en reiniging van het oppervlak (meer dan 95%) belangrijk voor een betere hechting. Dat omvat ontvetten en fosfateren.

Je kunt het onderdeel spuiten, dompelen of elektrostatisch spuiten. Gebruik ze naargelang de materiaalsoorten en afwerkingsbehoeften.

2. Plating

Plateren verwijst naar het proces van het aanbrengen van een coating op metaal via galvaniseren en elektrolytisch plateren. Bij elektrolyse worden metalen zoals chroom, nikkel of goud afgezet. Ondertussen geeft elektrolytisch plateren uniforme coatings zonder dat er externe stroom nodig is.

De dikte van het plateren varieert van 0,005-0,25 mm. Het is bestand tegen roest en slijtage en geeft decoratieve afwerkingen voor industrieën als de auto-industrie en elektronica.

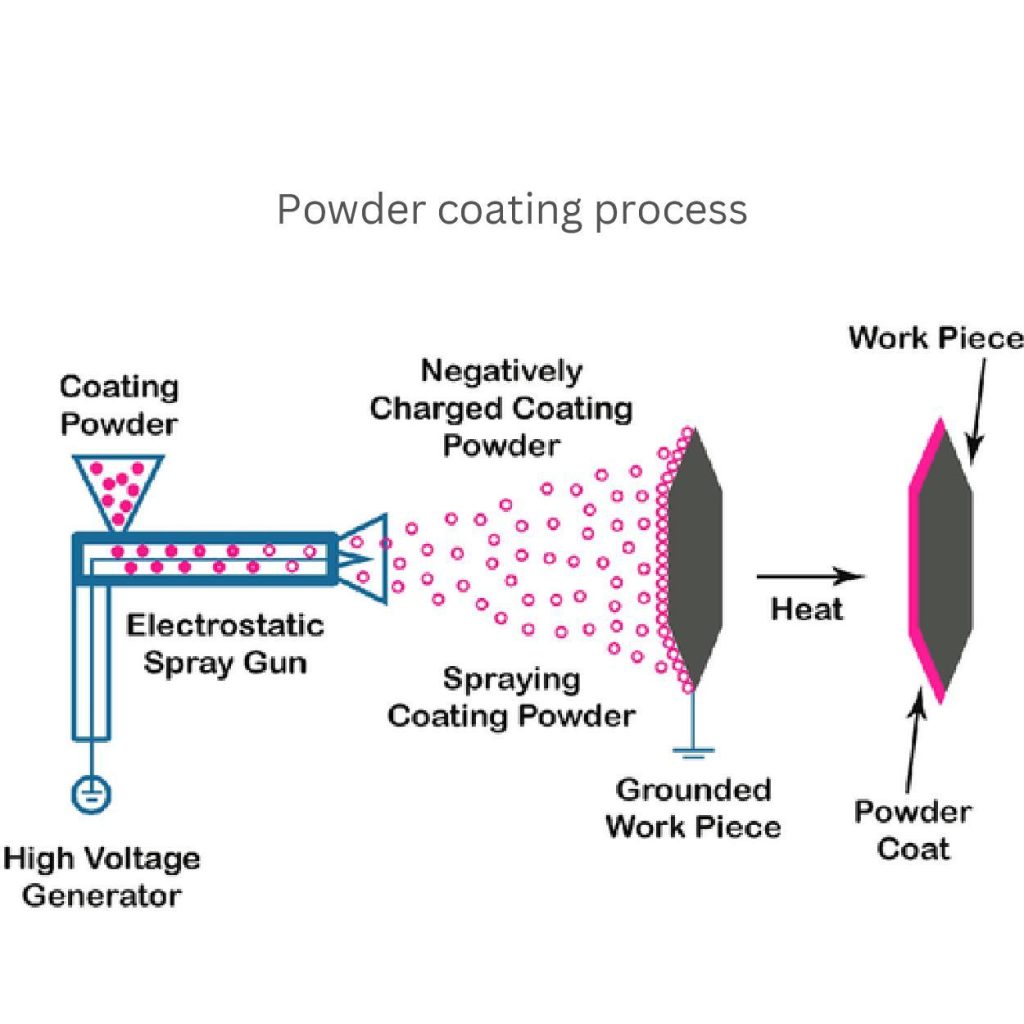

3. Poedercoating

Poedercoating maakt gebruik van negatief geladen poeder om aan te brengen op geaarde werkstukken. Fabrikanten verhitten het voorwerp onder een temperatuur van 160°C tot 200°C. Hierdoor vormt het poeder een gladde afwerking.

Poedercoating gaat langer mee, voorkomt corrosie en is milieuvriendelijk. Dit is geschikt voor auto-onderdelen, apparaten en meubels.

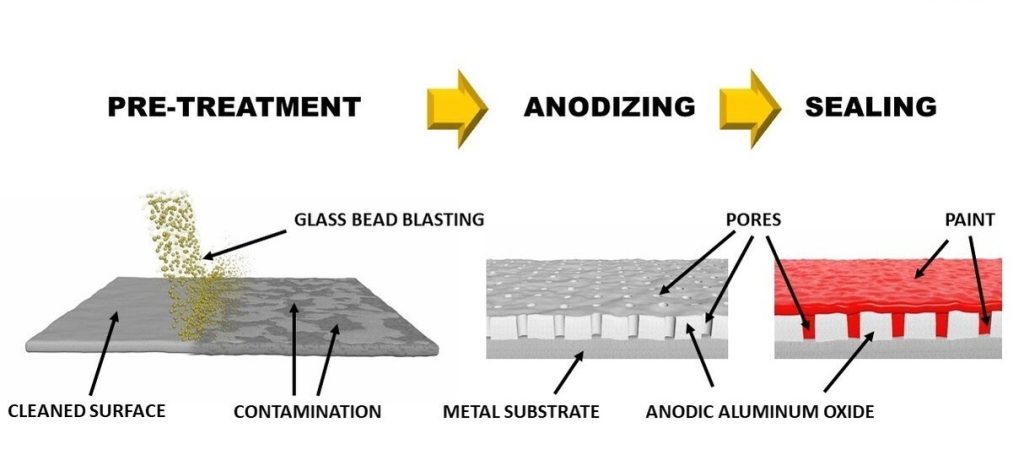

4. Anodiseren

Anodiseren is een proces dat het oppervlak van een metaal verandert. Het maakt gebruik van elektriciteit en een chemisch bad. Hierdoor ontstaat een dikkere laag op het metaaloppervlak. De nieuwe laag is beter bestand tegen corrosie en slijtage. Anodiseren kan ook het uiterlijk van het metaal veranderen. Aluminium is het metaal dat het vaakst geanodiseerd wordt. Het proces wordt in veel industrieën gebruikt, zoals de lucht- en ruimtevaart, de auto-industrie en de bouw.

Je kunt naar anodiseren van gegoten aluminium pagina om meer te weten over aluminium anoidzing oppervlakteafwerking.

Geavanceerde technieken voor oppervlakteafwerking

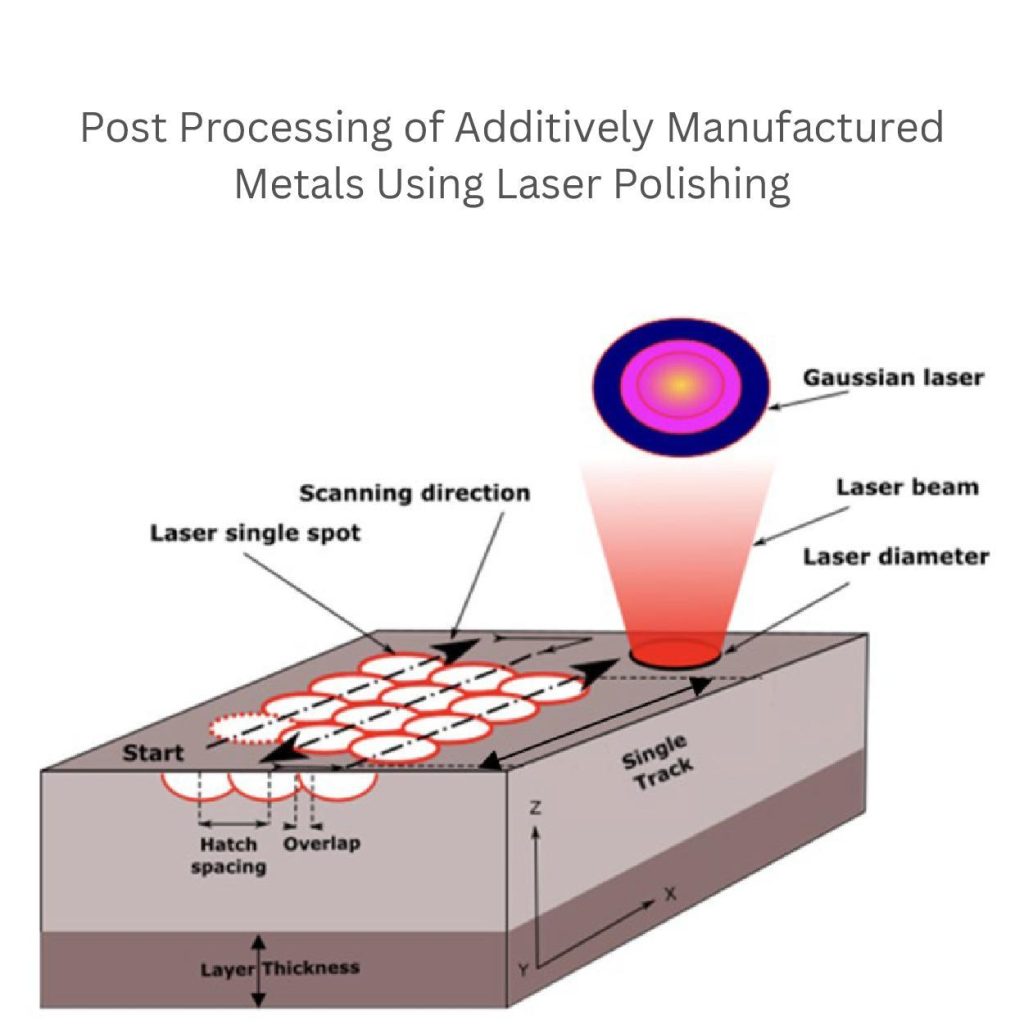

1. Laser polijsten

Laserpolijsten verbetert additief vervaardigde metalen oppervlakken. Het creëert laag voor laag enkele sporen om de oppervlakteafwerking te verbeteren en ruwheid te verminderen.

Een Gaussische laserstraal scant in een bepaalde richting. Ze smelt en strijkt de materiaallaag glad. Deze laserspot overlapt met een arceringafstand van 0,1-0,5 mm voor consistentie.

Laserpolijsten maakt gebruik van hoogenergetische laserstralen om de oppervlaktelaag vloeibaar te maken en opnieuw te verharden. Het geeft een nauwkeurigheid tot ±0,1 µm. Dit proces verdient de voorkeur voor moeilijke vormen en apparaten zoals medische implantaten, onderdelen voor de ruimtevaart en precisieoptica.

Elektrochemisch polijsten

Elektrochemisch polijsten (ECP) maakt gebruik van elektriciteit. Het egaliseert en verfijnt het oppervlak van metalen onderdelen met een corrosieweerstand van 80-95%.

Dit proces lijkt op omgekeerd galvaniseren. Fabrikanten verwijderen namelijk een dunne laag in plaats van metaal toe te voegen. Zo bereiken ze een zeer gepolijste afwerking.

ECP is ideaal voor medische hulpmiddelen, turbineschoepen en onderdelen voor de ruimtevaart.

Ultrasone afwerking

Ultrasone afwerking maakt gebruik van geluidsgolven met een hoge frequentie. Deze golven creëren trillingen in een slurry van slijpdeeltjes en vloeibaar metaal. De trillingen zorgen ervoor dat de slijpdeeltjes het oppervlak van het onderdeel bombarderen. Dat verwijdert het metaal en veroorzaakt een hoger gepolijst resultaat.

Ultrasone bewerking kan een oppervlakteafwerking tot 0,1-0,3 µm bereiken. Het is effectief voor ontbramen, polijsten en het verwijderen van verontreinigingen van gecompliceerde vormen.

Gietdefecten: Oorzaken, soorten en preventie

1. Poreusheid

Poreusheid ziet eruit als kleine gaatjes of holtes. Het vormt zich in het metaal en verzwakt het. De redenen dat het voorkomt zijn:

- Onjuiste behandeling van gesmolten metaal

- Omgevingsfactoren

- Problemen met schimmel (oud of beschadigd)

Poreusheid gas:

Gasporositeit ontstaat tijdens het stollen. Gassen zoals waterstof, stikstof of zuurstof komen in metalen terecht of vermengen zich ermee. Deze gassen hopen zich binnenin op en vormen bellen. Waterstof in aluminium heeft bijvoorbeeld een oplosbaarheid van 0,69 cm³/100g bij 660°C. Dit vermindert tot 0,034 cm³/100g wanneer het metaal een vaste stof wordt.

Poreusheid van zand:

Zandporositeit ontstaat tijdens het zandgietproces. Sommige zandkorrels of gassen uit mallen vermengen zich met gesmolten metaal.

Preventie:

Fabrikanten ontgassen met argon of smelten het metaal in een vacuüm om ingesloten gassen te verwijderen.

Om porositeit van het zand te voorkomen, is het belangrijk om fijnkorrelig zand met een lage doorlaatbaarheid te gebruiken. Ook moet er vocht op de zandvorm worden aangebracht. Deze stappen kunnen gebreken met 3 tot 5% verminderen.

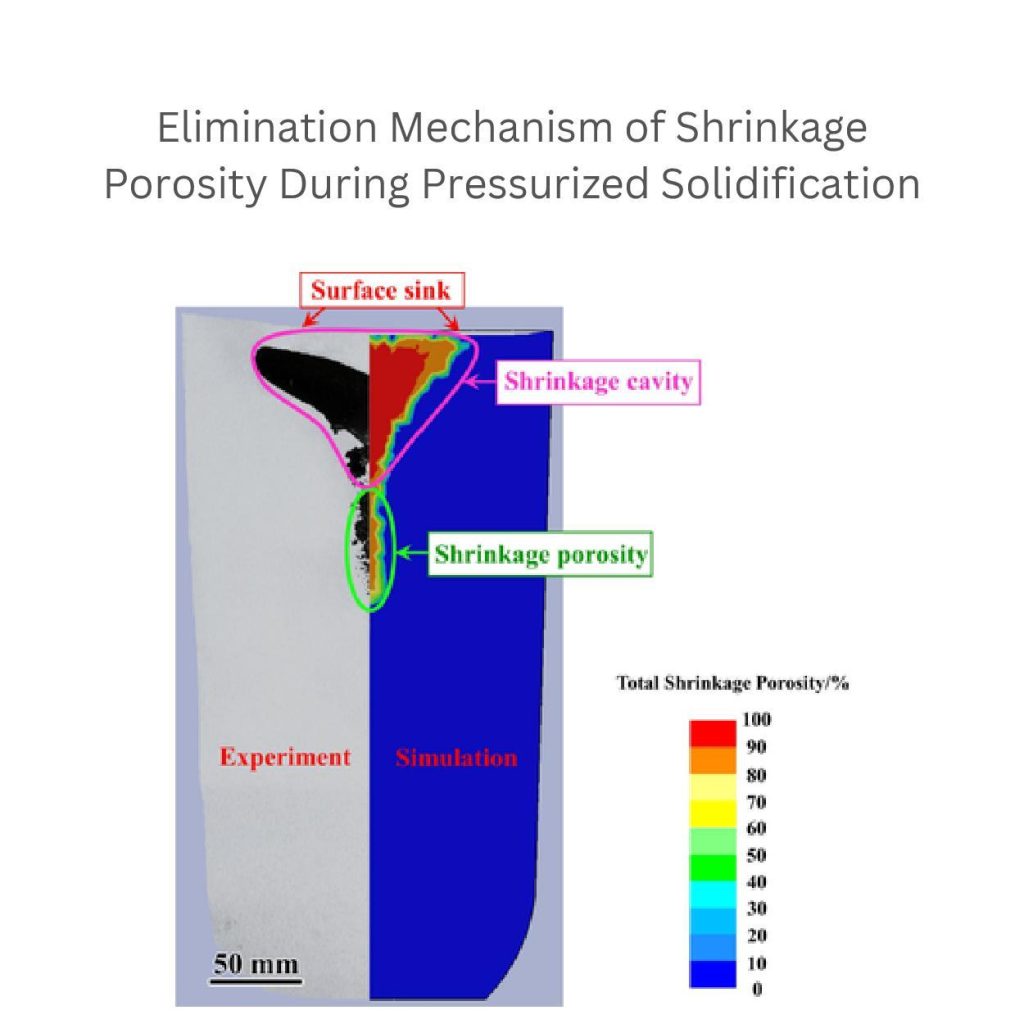

2. Krimp

Wanneer metaal massief wordt, krimpt het ongelijkmatig en laat het holtes binnenin achter, bekend als krimpporeusheid. Dit is een veel voorkomend probleem en komt vaak voor bij aluminium spuitgietwerk. Deze legering kan krimpen tot 6,6% per volume. De verschillende factoren beïnvloeden krimp, zoals:

- Koeling

- Soort metaal

- Gietontwerp

Een hogere koelsnelheid voor aluminium (30 °C/min) veroorzaakt bijvoorbeeld scheuren. Tegelijkertijd zorgt 5 °C/min voor een uniforme structuur.

Preventie

Je kunt voeders gebruiken om extra gesmolten metaal toe te voegen tijdens het stollen om krimp te voorkomen. Zorg bovendien voor een constante giettemperatuur. Bijvoorbeeld 650-700°C voor aluminium. Ontwerp een uniforme mal. Pas ook koeling toe voor dikkere secties. Deze koelingen versnellen het stolproces en minimaliseren krimp.

Deze afbeelding toont krimpporeusheid. Die wordt kleiner tijdens het stollen onder druk. Je kunt het verschil zien tussen het experiment en de simulatiesecties. Een kleurenschaal toont het niveau van de totale krimpporeusheid. Blauw is bijvoorbeeld nul, de gemarkeerde groene sectie is ongeveer 40 tot 50 en de rode krimpholte toont 100% krimp.

3. Ruwe oppervlakken

Ruwe oppervlakken zijn onvolkomenheden. Dit probleem beïnvloedt het uiterlijk en de prestaties van gegoten onderdelen. Ze ontstaan door:

- Ruwheid van de schimmel: Ongelijke matrijsoppervlakken veroorzaken ruwheid van de matrijs, vaak als gevolg van grof zandkorrels. Zo maken mallen met AFS GFN <50 oppervlakken erg ruw.

- Zandinsluitsels: Wanneer fabrikanten gesmolten metaal in de zandvorm gieten, blijven enkele losse zandkorrels aan het gesmolten metaal plakken en beïnvloeden ze de oppervlakteafwerking.

- Erosie: Een grotere snelheid van gesmolten metaal dan 2 m/s vormt erosie.

Oppervlakteruwheid:

Je kunt de oppervlakteruwheid meten met hulpmiddelen zoals profilometers. De gemiddelde ruwheid (Ra) voor onderdelen van zandgietwerk ligt meestal tussen 6-25 µm. Voor gepolijste onderdelen ligt dit tussen 0,4 en 0,8 µm.

Rz (ruwheid met grotere hoogtevariaties) voor zandgegoten onderdelen schommelt echter tussen 50 µm of meer.

Preventie

Verbeter de matrijskwaliteit en gebruik zand met fijne korrel (bijv. AFS GFN >60). Breng gladde vuurvaste coatings aan. Beperk daarnaast de gietsnelheid tot 1,5-2 m/s om erosie te verminderen. Als laatste afwerking kun je slijpen of polijsten.

Overwegingen bij het kiezen van een optie voor oppervlakteafwerking

De juiste optie voor oppervlakteafwerking hangt af van verschillende factoren, zoals aangegeven in de tabel. Bijvoorbeeld kosten, materiaalcompatibiliteit, gewenste afwerkkwaliteit en productievolume. Kies ze verstandig om je investeringen te rechtvaardigen.

Conclusie:

Gefabriceerde onderdelen hebben vaak ruwe oppervlakken die hersteld moeten worden. Ruwe oppervlakken kunnen ook het gevolg zijn van defecten zoals poreusheid, krimp of slijtage van de matrijs. Hoe dan ook, je kunt ze repareren door verschillende opties voor oppervlakteafwerking te gebruiken. Deze methoden omvatten slijpen, machinaal bewerken, polijsten of coatings. De keuze van de technieken hangt af van de manier waarop je ruwe oppervlakken wilt omvormen tot een fijne afwerking of het gebruik van toepassingen.

0 reacties