Bij het permanente vormgietproces worden de mallen opnieuw gebruikt om onderdelen te maken, terwijl bij het wegwerpvormgieten wegwerpmallen worden gebruikt. Hoewel gesmolten aluminium het uitgangsmateriaal van de twee methoden is, zijn de verschillen in vorm en vervorming van het materiaal, de sterkte van het product aan het eind en de kosten drastisch.

Van de vele industrieën die aluminium gebruiken als een van de meest veelzijdige materialen, moet worden opgemerkt dat dit komt door de sterkte-gewichtsverhouding, non-corrosiviteit en geleidbaarheid. Bij het maken van aluminium in de vorm van onderdelen en componenten, zijn er twee belangrijke processen die worden gebruikt, namelijk Permanent Mould Casting en Expendable Mould Casting. De procedure van beide processen is niet hetzelfde en het eindproduct heeft zijn eigen mechanische eigenschappen, gebruik en productiebehoeften.

In deze gids wordt gevraagd naar de verschillen in proces, mechanische eigenschappen, kosten, toepassingen en milieueffecten, zodat u een weloverwogen beslissing kunt nemen over het volgende project dat u gaat ondernemen.

Vergelijking en contrast tussen het gieten van permanente matrijzen en het gieten van vervangbare matrijzen

Wat zijn Permanente Matrijsafgietsels?

Permanent vormgieten verwijst naar het proces van het gieten van gesmolten aluminium in een metalen mal, die gebruikt kan worden om veel onderdelen te maken. Het is zeer geschikt voor de productie van onderdelen die een hoge sterkte en maatnauwkeurigheid vereisen. Het materiaal van de mal is meestal gietijzer of staal, zodat de substantie gedurende een groot aantal cycli kan worden blootgesteld aan de hitte van het gesmolten aluminium. Het proces is ideaal voor massaproductie van middelgrote tot grote volumes.

Kenmerkend voor het permanente vormgieten is:

- Er zijn herbruikbare mallen: Metalen mallen zijn herbruikbaar en daarom is het voordelig om ze te gebruiken voor massaproductie.

- Exacte afmetingen: De mallen bieden hoogwaardige afmetingen.

- Sterkte: De onderdelen zijn sterker dan de onderdelen die via andere gietprocedures worden gemaakt.

- Afwerking oppervlak: Het leidt tot hoogwaardige oppervlakteafwerkingen en de nabewerkingen worden tot een minimum beperkt.

Algemene toepassingen:

- Auto-onderdelen zoals blokken, behuizingen en beugels.

- Structurele onderdelen van ruimtevaartuigen.

- Industriële onderdelen met hoge of gemiddelde sterkte.

Wat is gietmallen?

Gietvormen houdt in dat er een mal wordt gemaakt die na slechts één toepassing wordt vernietigd. Populaire voorbeelden zijn zandgieten, verlorenwasgieten en vormgieten. Het proces kan vaak worden gebruikt voor de ontwikkeling van complexe of op maat gemaakte onderdelen, waarvoor geen grote hoeveelheden nodig zijn. Er is veel ontwerpvrijheid en materiaalvariabiliteit in eenmalige matrijzen.

Enkele belangrijke kenmerken van Expendable Mould Casting:

- Mallen voor eenmalig gebruik: De mallen worden afgedankt zodra het gieten klaar is en dit verhoogt de prijs per stuk.

- Complexe geometrie: Deze zijn geschikt voor het vervaardigen van stukken met een complexe geometrie of intern.

- Lagere materiaalkosten: De mallen kunnen worden gemaakt van verschillende soorten materialen, zoals zand of keramiek.

- Afwerking oppervlak: Voor oppervlakteafwerking kan verdere nabewerking nodig zijn.

Algemene toepassingen:

- OEM en aangepaste onderdelen en prototypen.

- Onderdelen voor lucht- en ruimtevaart en defensie.

- Sculptuur, kunst en decoratie.

Productieprocessen

Perma-gietproces:

- Het smelten van aluminium: Het aluminium wordt in een oven gesmolten tot het vloeibaar is.

- In vormen gieten: Het vloeibare aluminium wordt in de permanente metalen mal gegoten.

- Koelen en stollen: Het aluminium koelt af en stolt in de holte.

- Schimmel verwijderen: De mal wordt verwijderd en het gietstuk dat tijdens het gietproces gevormd is naar de duurzaamheid van het onderdeel en zeker niet het zwakste punt is, wordt verwijderd.

- Gieten nabewerken: Het gietstuk kan naar wens worden gebrand, bewerkt of verfijnd.

Belangrijkste kenmerken:

- Ideaal voor complexe ontwerpen.

- Hoge productiesnelheid.

- Geldbesparend voor grote hoeveelheden.

Het gietproces wordt geleverd met Expendable:

- Vormvoorbereiding: De wegwerpmal wordt gemaakt met bepaalde materialen zoals zand, keramiek of schelp.

- Smeltinductie en gieten: gesmolten aluminium wordt in de mal gegoten.

- Koelen en stollen: Het stuk kan afkoelen en stollen.

- Vernietiging van schimmels: Om het afgewerkte onderdeel uit te werpen, wordt de matrijs vernietigd.

- Nabewerking: Er kan een extra bewerking/afwerking zijn.

Belangrijkste kenmerken:

- Beter geschikt om onderdelen op maat of in kleine aantallen te maken.

- In staat zijn om ingewikkelde ontwerpen en functies te geven.

- De kosten per eenheid verhogen.

Microstructuur en mechanische eigenschappen

De microstructuur en de mechanische eigenschappen van het aluminium hangen grotendeels af van het fabricageproces.

Korrelstructuur

- Permanent vormgieten: De korrels in de permanente gietvormen zijn zeer fijn en regelmatig en dit wordt toegeschreven aan de gecontroleerde afkoeling van de metalen gietvormen. Dit verbetert de sterkte en de mechanische eigenschappen.

- Vormgieten: In een gietstuk voor eenmalig gebruik is de neiging tot korrelvorming minder uniform, de korrel is groter en daardoor is er minder sterkte en vervormbaarheid.

Poreusheid en defecten

- Permanente mal gieten: Metalen mallen worden gebruikt om de interne poriën en interne defecten in het gietstuk te verminderen, waardoor het sterk en betrouwbaar wordt.

- Vormgieten: Ze hebben een vervangbare matrijs die poreus is en daardoor interne defecten zoals gasporositeit of krimpholtes kan toelaten in het onderdeel, waardoor het slecht presteert onder spanning.

Mechanische prestaties

Tabel 1: Mechanische prestaties

| Eigendom | Permanente mal gieten | Vormgieten |

| Treksterkte | Hoog | Matig |

| Opbrengststerkte | Hoog | Matig |

| Weerstand tegen vermoeiing | Uitstekend | Matig tot laag |

| Vervormbaarheid | Hoog | Laag tot gemiddeld |

| Taaiheid | Hoog | Matig |

De permanente mal gieten robots materialen

Metalen mallen

De matrijzen voor permanent vormgieten zijn meestal gebaseerd op staal, gietijzer of gelegeerd staal. Ze worden geselecteerd in combinatie met dergelijke materialen die bestand zijn tegen hoge temperaturen en cycli. Stalen mallen hebben specifiek de voorkeur vanwege hun duurzaamheid en sterkte, terwijl gietijzeren mallen een goede warmtegeleiding geven.

Metalen - het gieten

De meest gebruikte metalen voor de productie van gietstukken in de permanente vorm zijn:

- Aluminium: Het is zacht, licht en heeft corrosiebestendige eigenschappen, die perfect zijn voor toepassingen met een hoge sterkte.

- Magnesium: Geclassificeerd als een lichtgewicht maar sterk metaal, populair in de ruimtevaart en zelfs de auto-industrie.

- Zink: Het heeft een goede sterkte en geleidbaarheid en wordt vaak toegepast in hoog-volume spuitgieten.

- Deze metalen, gecombineerd met duurzame gietvormen, leiden tot sterke, precieze en consistente gietstukken.

Grondstoffen voor gieten met vervangbare matrijs

Vormmaterialen

Bij gietvormen voor eenmalig gebruik worden de mallen elke keer dat de mal wordt gebruikt opgeofferd. Ze kunnen uit vele soorten mallen bestaan, dus de giettechniek varieert:

- Zand: Zand wordt het meest gebruikt bij zandgieten, waarbij een mengsel van silicazand en bindmiddelen wordt gebruikt om de mal te maken.

- Keramisch: Toegepast in de toepassing van verlorenwasgieten, en fijne poeders van keramiek worden vervaardigd in schelpen om metaal met hoge precisie te gieten.

- Gips en schelpen: Ze worden toegepast op het verloren-was-gietproces en de gietschaalprocedure bij de productie van onderdelen met fijne details en nauwe toleranties.

Metalen - het gieten

Het gietwerk voor eenmalig gebruik heeft een breed spectrum aan metalen naar keuze, waaronder:

- Aluminium: Aluminium staat bekend om zijn lichte gewicht en veelzijdigheid en wordt vaak gebruikt in industriële materialen in onderdelen van de auto-industrie en consumentenartikelen.

- Staal en ijzer: Ze worden veel gebruikt in het zand- en verlorenwasgietproces voor industriële machines, gereedschappen en constructiedelen.

- Messing en brons: Ideaal voor het gieten van complexe onderdelen zoals decoratieve artikelen, kleppen en fittingen.

- Titanium: Titanium is duurder, maar het vindt toepassingen in speciale toepassingen zoals ruimtevaart en implanteerbare medische apparatuur, omdat het zowel sterk als corrosiebestendig is.

- Vereisten: De matrijzen voor eenmalig gebruik moeten worden gemaakt van een materiaal dat geschikt is voor de complexiteit van het onderdeel en het metaal dat wordt gegoten en voor de vereisten van de productie.

Permanente Vormgietvormen Typen

1. Zwaartekracht Permanent Vormgieten

Bij permanent vormgieten met zwaartekracht wordt het gesmolten metaal in een herbruikbare vormholte gegoten met de zwaartekracht als referentie. Het wordt gebruikt om eenvoudige onderdelen van hoge kwaliteit met een goede oppervlakteafwerking te maken. Het is geschikt voor metalen zoals aluminium en magnesium en het is algemeen toepasbaar waar middelsterk en gedetailleerd werk moet worden gedaan.

2. permanente mal onder lage druk (LOPRVM)

Lage druk. Het gesmolten metaal wordt bij permanent spuitgieten onder lage druk in een matrijs gespoten, waardoor complexe vormen gemakkelijker kunnen worden gevuld met een glad oppervlak. Het proces wordt vaak toegepast op aluminiumlegeringen en magnesiumlegeringen en is geschikt voor onderdelen met hoge mechanische eigenschappen en nauwe toleranties.

3. Permanent gieten onder hoge druk (HPDC)

Deze benadering houdt in dat gesmolten metaal onder druk in een matrijs wordt geïnjecteerd, waardoor het snel en zeer efficiënt wordt opgevuld. Het wordt op grote schaal toegepast bij de productie van onderdelen zoals auto-onderdelen en onderdelen waar precisie, sterkte en een glad afgewerkt oppervlak nodig zijn.

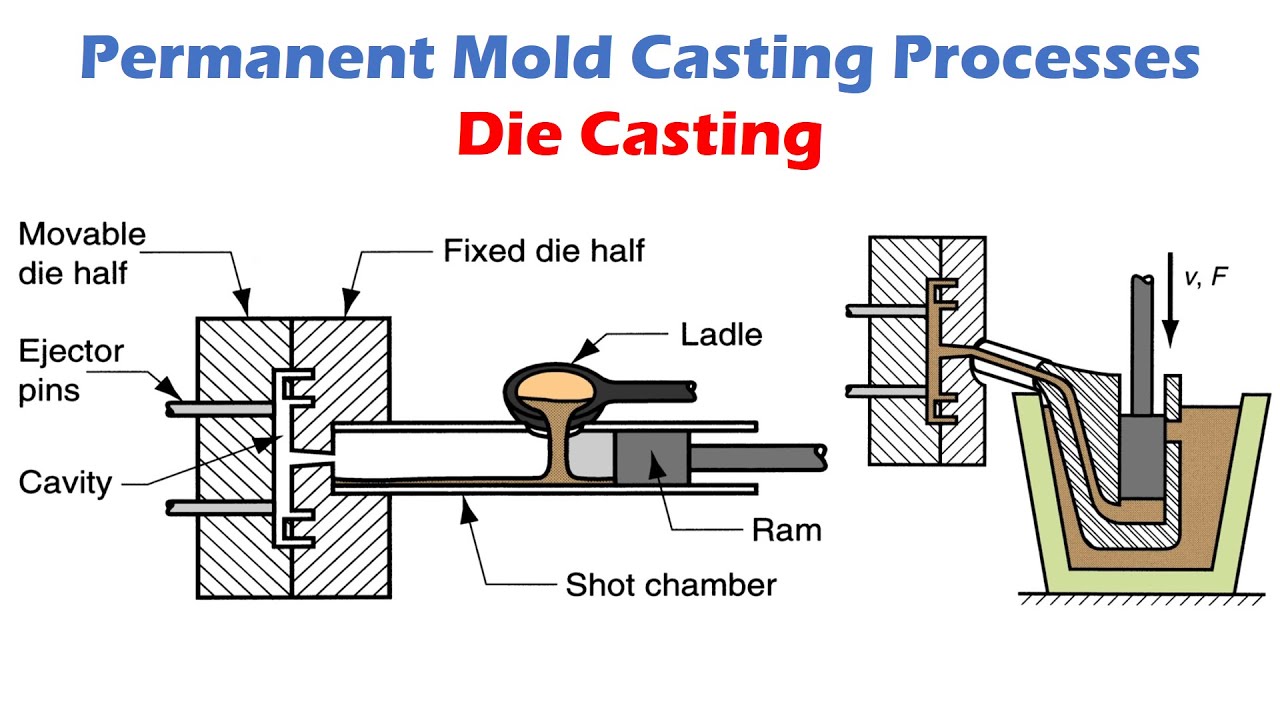

4. Spuitgieten

Spuitgieten is permanent gieten; nadat de mal is gevuld met gesmolten metaal, wordt dit metaal uit de mal geperst. Het wordt vooral gebruikt bij de productie van grote volumes van complex gevormde onderdelen, zoals auto-onderdelen. Gangbare gegoten metalen zijn aluminium, zink en magnesium.

Types gietvormen

1. Zandgieten

Een van de meest gebruikte en universele processen voor het gieten van gietvormen is zandgieten. Hierbij wordt een mal gemaakt van een mengsel van zand, klei en water. Gesmolten metaal wordt dan in een mal gegoten nadat de mal is geprepareerd. Het gieten van grote onderdelen met behulp van zandgieten is perfect en wordt veel toegepast in metalen zoals aluminium, ijzer en staal. Het is toepasbaar in lage/middelhoge productievolumes.

2. Investeringsgieten (verloren-was-gieten)

Er wordt een verlorenwasgieting toegepast, die wordt gemaakt in de vorm van een keramisch schaalpatroon dat wordt gescheiden van een waspatroon. Nadat het patroon na het smelten is verwijderd, wordt gesmolten metaal in de mal gegoten. Deze methode wordt het best toegepast als de onderdelen zeer gedetailleerd zijn en is goed toepasbaar in industrieën die luchtvaartproducten, medische apparatuur en juwelen produceren. Investeringsgieten is in staat om hoge precisie en complexe geometrie te verwerken.

3. Schelpvorm gieten

Schelpvormgieten verwijst naar het proces waarbij een extreem dunwandige mal wordt aangebracht op een omhulsel dat is gevormd door het aanbrengen van een patroon, een dunne laag zand en lijm. Nadat de mal is gegoten, wordt het patroon verwijderd en de holte gevuld met gesmolten metaal. Het wordt vaak toegepast op kleinere, gedetailleerde onderdelen en heeft een superieure productafwerking ten opzichte van zandgieten. Het wordt meestal toegepast in aluminium-, messing- en staallegeringen.

4. Verloren schuim gieten

Wanneer een schuimpatroon de mal is, wordt het verloren schuim gieten genoemd. Het schuimpatroon is keramisch omhuld en wanneer gesmolten metaal in de mal wordt gegoten, smelt het schuim af en verdampt het. Dit wordt meestal gedaan voor gietstukken met complexe vormen en de meest voorkomende industrieën waar dit type gietstuk wordt gebruikt zijn de auto- en luchtvaartindustrie.

5. Centrifugaal gieten

Centrifugaal gieten Bij centrifugaal gieten wordt het gesmolten metaal in een draaiende mal gegoten. Door de centrifugale kracht wordt het metaal naar de buitenkant van de mal geslingerd, waardoor een compact, sterk gietstuk ontstaat. Deze techniek wordt toegepast bij de productie van cilindrische voorwerpen zoals pijpen, buizen en bussen, vooral in gietijzer, staal en brons.

Toepassingen

Toepassingen van Permanente Vormgieten:

De onderdelen die met permanent vormgieten worden gemaakt, zijn geschikt voor gebruik waar hoge sterkte, precisie en duurzaamheid vereist zijn. Het is geschikt voor middelgrote en grote productievolumes in bijvoorbeeld de auto-, luchtvaart- en industriële machinebouw.

Algemene toepassingen:

- Motorblokken voor auto's: Het ontwerp van het voertuigblok van een motor met een ingewikkelde interne geometrie.

- Ruimtevaartonderdelen: Structurele onderdelen die licht van gewicht zijn en een sterke sterkte hebben.

- Industriële apparatuur: Onderdelen met geweldige prestaties, zoals pompen en pomphuizen, evenals beugels.

Toepassingen van gietvormen:

Expendable mold casting is een ideale keuze als er een laag volume, maatwerk of prototype wordt ontworpen en flexibiliteit van het ontwerp van vitaal belang is. Het is gebruikelijk geworden in industrieën zoals luchtvaart en defensie en de productie van aangepaste producten.

Algemene toepassingen:

- Ruimtevaartonderdelen: Speciale onderdelen zoals turbinebladen en motoronderdelen.

- Defensie: Uniek gevormde onderdelen op maat en van militaire kwaliteit.

- Kunst en beeldhouwkunst: Ontwerpen en personaliseren of toepassen van kunstproducten.

Prijs en efficiëntie, kosten en productie-efficiëntie, kosten en productie-efficiëntie

Permanente mal gieten:

- Opstartkosten: Zeer kostbare tooling van metalen mallen.

- Kosten per eenheid: lagere kosten per onderdeel bij productie van grote volumes.

- Snelheid van productie: Het is sneller bij grote productieruns.

- Gaat lang mee: De matrijzen van metaal gaan lang mee, waardoor de kosten op de lange termijn dalen.

Gietmetalen-gereedschap-uitschuifbare schimmel

- Opstartkosten: Lage gereedschapskosten bij gebruik van matrijzen voor eenmalig gebruik.

- Kosten per eenheid: Het is duurder met hoge kosten per onderdeel voor de fabrikant vanwege eenmalige matrijzen.

- Productiesnelheid: De vertraging treedt op omdat voor de productie mallen moeten worden gemaakt en langere afkoelingsprocessen nodig zijn.

- Duurzaamheid: Matrijzen produceren slechts één enkele eenheid, waardoor de kosten per geproduceerd stuk stijgen.

Milieu-overwegingen

Energieverbruik

- Permanente mal gieten: In de regel is er minder energie voor nodig dan bij metalen mallen.

- Vormgieten: De energie-input per specifieke eenheid is groter, vooral voor de ingewikkelde matrijzen.

Materiaalgebruik

- Permanente mal gieten: De materiaalstroom is geweldig met weinig afval.

- Vormgieten: Door het gebruik van matrijzen ontstaat er meer materiaalafval omdat ze één keer worden gebruikt.

Recycleerbaarheid

- Permanente mal gieten: Aluminium is gemakkelijk te recyclen en er wordt geld verdiend na gebruik.

- Gietmallen: De matrijzen zijn in de meeste gevallen niet recyclebaar, hoewel aluminium wel gerecycled kan worden.

Wanneer permanent gietwerk verkiezen boven vervangbaar gietwerk

- Productie van grote volumes: Gieten met een permanente mal is voordeliger bij de productie van grote volumes, omdat de mallen herhaaldelijk kunnen worden gebruikt en het ook snelle productiesnelheden biedt.

- Elementen van hoge sterkte: Als het eindproduct een hoge sterkte, nauwe toleranties en weinig interne defecten moet hebben, dan is een permanent gietstuk de optie die de voorkeur geniet.

- Toepassing van onderdelen: Permanent vormgieten heeft de voorkeur voor complexe geometrieën waarbij intern geen complexiteit moet worden bereikt voor de toepassing van de onderdelen, zoals in auto-onderdelen en de industrie.

- Productiecycli met lange runs: Langlopende productieprojecten die rekening houden met het gebruik van de matrijs en hergebruik van de matrijzen op de lange termijn, moeten ook gebruikmaken van permanent vormgieten, omdat dit efficiënt is op de lange termijn.

De situatie om vervangbaar vormgieten te kiezen in plaats van permanent vormgieten

- Kleine aantallen of op bestelling: Lage volumes of op bestelling gemaakt met lage initiële gereedschapskosten, wat de zwakte was van gietvormen voor eenmalig gebruik.

- Geometrieën en ingewikkelde ontwerpen: Als het stuk ingewikkelde interieursystemen of zeer gedetailleerde ontwerpen en vormen heeft die moeilijk te maken zijn met permanente mallen, is gietwerk voor eenmalig gebruik geschikt.

- Legeringen voor hoge temperaturen: Uitzetbaar vormgieten kan worden toegepast als een metaal of legering moet worden gegoten dat smelt bij een extreem hoge temperatuur, zoals staal of titanium, omdat meestal alleen metalen met een laag smeltpunt, zoals aluminium of zink, kunnen worden gegoten in permanent vormgieten.

- Prototypes en eenmalige producten: Als een bepaald bedrijf een nieuw ontwerp voor zijn product test of als er een eenmalig op maat gemaakt onderdeel nodig is, dan zijn eenmalige matrijzen beter omdat de kosten voor het maken van de matrijzen lager zijn.

GC Precisie Mold: Mould Making Services van hoge kwaliteit

Het bedrijf GC Precision Mould ontwerpt, produceert en engineert matrijzen op maat om specifiek te voldoen aan de behoeften van een van de volgende industrieën: auto-industrie, lucht- en ruimtevaart, elektronica en medische hulpmiddelen. We beschikken over de beste professionals die matrijzen van uitstekende kwaliteit en precisie kunnen maken dankzij het gebruik van moderne technologieën en de meest geavanceerde gereedschappen. U kunt een prototype matrijs nodig hebben of een hoge productie; wat uw behoefte aan matrijzen ook is, wij zijn kosteneffectief en betrouwbaar. Kwaliteit en klanttevredenheid staan centraal in ons bedrijf, GC Precision Mould, en we zullen ervoor zorgen dat alle projecten die we ondernemen worden uitgevoerd volgens hoge normen waarmee onze klanten geweldige resultaten kunnen realiseren.

Conclusie

Het permanente vormafgietsel en het verbruikbare vormafgietsel hebben elk verschillende voordelen volgens het doel en de creatievereisten. Het kan worden opgemerkt dat het permanente vormafgietsel in middelgrote tot hoog volumeproductie zou moeten worden gebruikt die de nadruk op precisie en een groot niveau van detail vereist terwijl het vervangbare vormafgietsel zou moeten worden gebruikt wanneer meer flexibiliteit wordt vereist om complexe ontwerpen, douanedelen, en lage hoeveelheidsproductie tot stand te brengen.

Bij de keuze tussen de twee processen moet rekening worden gehouden met de aard van de benodigde materiaaleigenschappen, het volume van de vereiste productie, de prijs en de complexiteit van het ontwerp. Als je zowel de sterke als de zwakke punten van alle methoden kent, heb je als fabrikant de mogelijkheid om de beste gietmethode voor dat project te kiezen en zo een effectieve productie te garanderen waarbij het eindproduct de beste prestaties levert.

FAQs

1. Welke is goedkoper voor het gieten van grote producties?

Permanent vormgieten wordt goedkoper bij het produceren van grote volumes omdat de mallen steeds opnieuw gebruikt kunnen worden, vandaar het kortere productieproces.

2. Is het mogelijk om complexe ontwerpen te gebruiken in gietvormen voor eenmalig gebruik?

Ja, gietvormen voor eenmalig gebruik zijn het beste om complexe en gecompliceerde ontwerpen te maken, zoals onderdelen met interne geometrieën.

3. Welk gietproces is beter als het gaat om sterkte?

Gieten met permanente matrijzen levert normaal gesproken betere onderdelen op en gietwerk voor eenmalig gebruik kan worden gebruikt in toepassingen met hoge sterkte, met name in de ruimtevaart en defensie.

4. Is er materiaalverspilling bij de twee soorten gieten?

Bij eenmalig gieten is het afvalmateriaal groter omdat de matrijzen maar één keer worden gebruikt, vergeleken met het gebruik van matrijzen die permanent zijn en minder afval hebben.

0 reacties