Heb je er ooit bij stilgestaan hoe die ingewikkelde metalen onderdelen in de motor van je auto of de behuizing van je telefoon zo precies worden gemaakt? Als iemand die in de loopgraven van de productie heeft gewerkt en productielijnen en matrijzen heeft gerund om ze het beste eruit te laten spuwen, kan ik met een gerust hart zeggen dat ze een stille partner hebben: spuitgieten. Dit heeft de manier veranderd waarop we duurzame en complexe onderdelen maken op een kosteneffectieve en snelle manier.

Bij spuitgieten wordt druk uitgeoefend op gesmolten metaal in een herbruikbare mal en worden onderdelen geproduceerd die krachtig en gedetailleerd zijn en een minimale afwerking hebben. Het vormt een van de pijlers van industrieën als de auto-industrie, lucht- en ruimtevaart en consumentenelektronica. In deze gids gaan we dieper in op de innerlijke werking van spuitgieten, hoe het in de geschiedenis is ontstaan en hoe het in de toekomst zal evolueren. Je kunt een deskundige ingenieur zijn of gewoon een nieuwsgierig kind en je zult veel te weten komen.

Wat is spuitgieten

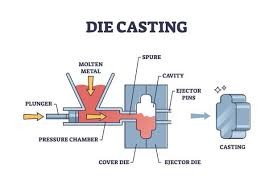

Spuitgieten is in wezen een metaalgietproces waarbij vloeibaar metaal met hoge snelheid en druk in een stalen mal of matrijs wordt geperst. Dit vormt onderdelen met een grote precisie en afwerking. In vergelijking met andere gietmethodes die vertrouwen op de zwaartekracht om de mal te vullen, perst de spuitgiettechniek in elke spleet en holte van de mal waardoor mogelijke defecten zoals luchtbellen worden verminderd.

Heet gesmolten aluminium of zink werd in een strak bewerkte matrijs geperst. Eenmaal afgekoeld is het maken van een deel meestal het enige dat nodig is. Dit gaat heel methodisch bij het maken van grote hoeveelheden van dezelfde stukken en is daarom heel geschikt voor massaproductie.

Spuitgieten heeft repetitieve vaardigheden en dit is mijn ervaring op fabrieksvloeren. Je bent in staat om duizenden onderdelen binnen de tolerantie van +-0,005 inch eruit te pompen. Niet alleen de snelheid, maar ook de consistentie, die andere processen nauwelijks kunnen bereiken.

De geschiedenis van spuitgieten

Het spuitgieten is niet spontaan ontstaan, maar vindt zijn oorsprong aan het begin van de 19e eeuw. De vroegste patenten waren de gietvormen van lettergietmachines rond 1838 die werden gebruikt voor drukpersen. In die tijd waren het niets anders dan lood- en tinlegeringen die voornamelijk werden toegepast in de uitgeversindustrie.

Spoel door naar het begin van de 20e eeuw, toen zink en andere metalen met een laag smeltpunt hun intrede deden met uitvindingen als de hete-kamermachine, gepatenteerd in 1907. De Eerste en Tweede Wereldoorlog stimuleerden het gebruik ervan omdat legers snelle en duurzame onderdelen nodig hadden voor wapens en voertuigen. In de jaren 1950 vestigde de autogroei na de oorlog de rol van spuitgieten in het bedrijfsleven.

Tegen de jaren zeventig was er een toename in aluminium spuitgieten door verbeterde legeringen en computerondersteund ontwerp. Hetzelfde oude verhaal van evolutie, zoals het veranderen van materialen en technologie zonder de populariteit van de basis te veranderen.

Soorten spuitgietwerk

Vergelijking van warme kamer en koude kamer spuitgietmethodes gebruikt bij de productie van lichtgewicht, duurzame componenten

Warm kamer spuitgietwerk

Bij warmkamergieten wordt het injectietype ondergedompeld in het vloeibare metaal. Bij deze methode gebruiken we legeringen met een laag smeltpunt, zoals zink, magnesium en lood. Het heeft als belangrijkste voordeel dat de cyclustijden zeer kort zijn met een hoge productie-efficiëntie.

Koud Kamer Die Casting

Koudkamergieten wordt gebruikt voor metalen met een hoger smeltpunt, zoals aluminium- en koperlegeringen. Bij dit proces wordt gesmolten metaal in de injectiekamer gegoten en met kracht in de matrijs gespoten. Deze methode heeft de voorkeur omdat ze bestand is tegen hogere temperaturen zonder de apparatuur te beschadigen.

Het gietproces stap voor stap

Fasen van spuitgieten, waaronder voorbereiden van de mal, injecteren, koelen en uitwerpen voor duurzame onderdelen

We zullen de gietprocedure in hanteerbare stappen vertragen. Het is een orkest van heetheid, spanning en nauwkeurigheid dat ik al zo vaak heb moeten regelen.

Bereid eerst de matrijs voor

De twee helften passen op de gietmachine. Op het oppervlak van deze matrijzen wordt een lossingsmiddel aangebracht om aanhechting te voorkomen.

Smelt het metaal

Legeringen smelten in een oven tot de vloeibare toestand ongeveer 700-1.200F, afhankelijk van de legering.

Injectie volgt

Een zuiger duwt metaal in een verwarmde kamer of giet het eerst in koude. In die orde van milliseconden wordt het gevuld door de hoge druk ( 1.00020.000 psi ).

Koelen en stollen

De matrijssnelheid wordt versneld door water- of oliekanalen die vloeistof in een paar seconden verharden tot vaste stof.

Uitwerping

Het onderdeel wordt naar buiten geduwd in de vorm van pinnen. Elimineer speculatorinhoud in de secundaire bewerking zoals flash.

Afwerking:

Dit kan machinale bewerking, verven of vergulden in uiterlijk en functionaliteit inhouden. Tijdens het hele proces wordt de kwaliteit gecontroleerd om er zeker van te zijn dat er geen defecten zijn. Het is een zeer snelle wegcyclus die in minder dan een minuut wordt doorlopen en die gemakkelijk kan worden opgeschaald naar productie.

Materialen die worden gebruikt bij spuitgieten

De kracht van het spuitgieten is de veelzijdigheid van vele soorten metalen. Aluminium is de nummer één omdat het licht van gewicht is en niet corrodeert. Denk aan auto's die het gemakkelijk hebben gevonden om te vervoeren zonder het gewicht te verhogen bij het gebruik van aluminium wielen of laptopframes.

Zink: Zink is de andere favoriet: het is goedkoop om te gieten, gemakkelijk te gieten en op fijnere effecten zoals sloten of tandwielen loopt het uit. Het is zeer stabiel in zijn afmetingen en kan worden verchroomd.

Magnesium: Magnesium is een glanzend metaal als het gaat om lage gewichtseisen, zoals elektrisch gereedschap of vliegtuigonderdelen. Het is het lichtste structurele metaal, maar je moet er voorzichtig mee omgaan omdat het brandbaar is.

Koper: Elektrische componenten geleiders en hebben het leven door het gebruik van koperlegeringen. De varianten van messing en brons worden gebruikt als decoratieve voorwerpen.

Uit ervaring weten we dat de materiaalkeuze invloed heeft op alle aspecten van de levensduur van matrijzen tot het gedrag van onderdelen. Vergeet nooit om rekening te houden met aspecten zoals het smeltpunt, de vloeibaarheid en de prijs. Nieuwe legeringen zoals met silicium verrijkt aluminium stellen grenzen aan de hittebestendigheid.

Voordelen van spuitgieten

Waarom heeft spuitgieten de voorkeur boven andere technieken? We moeten de redenen opnoemen waarom het vol zit met voordelen die het tot een productiegigant maken.

-

- Om te beginnen precisie: Onderdelen worden geproduceerd met kleine toleranties en gladde oppervlakken, waardoor extra bewerkingen vaak overbodig zijn. Dit bespaart tijd en geld.

- Een andere overwinning is de hoge productiesnelheid. Zodra de machine klaar is, is het mogelijk om duizenden eenheden per dag te produceren met weinig fluctuaties.

- Complexe geometrieën? Geen probleem. Spuitgieten werkt met ondersnijdingen, dunne wanden en complexe ontwerpen die zandgieten onmogelijk zouden maken.

- De efficiëntie van materialen kan ook worden gevonden in het feit dat er niet veel afval is omdat het overtollige metaal kan worden gerecycled. Bovendien zijn de onderdelen hard en hebben ze goede mechanische eigenschappen.

- Vanuit kostenoogpunt dalen de kosten per eenheid aanzienlijk wanneer grote hoeveelheden worden uitgevoerd, bovenop de investering in gereedschap.

- De snelheid en nauwkeurigheid van spuitgieten heeft de doorlooptijd van motorhuizen in de praktijk met weken verkort, zoals ik heb ervaren. Het is ook groen en het verbruikt minder energie dan smeden.

Nadelen van spuitgieten

-

- Er is niets foutloos in het verleden en spuitgieten is daarop geen uitzondering. De opstartkosten van matrijzen kunnen hoog zijn, meestal tussen 10.000 -100.000, wat projecten met beperkte schaal ontmoedigt.

- Een veel voorkomend probleem is poreusheid: Opgesloten lucht kan verzwakking veroorzaken in sommige onderdelen, maar dit kan worden aangepakt met vacuümmethoden.

- Het kan voornamelijk alleen werken met non-ferrometalen; ijzer met een hoog smeltpunt kan niet worden verwerkt zonder speciale apparatuur.

- Levensduur van de matrijs De slijtage van diëlektrisch zilver is groter dan die van aluminium en vereist onderhoud.

- De groottebeperking is van toepassing omdat zeer grote onderdelen gigantische machines nodig hebben, wat de kosten verhoogt.

- Mijn ervaring is dat deze nadelen verdwijnen bij grote volumes, hoewel bij prototypes andere technologieën, zoals 3D-printen, superieur kunnen zijn.

Matrijzengieten VS Andere Gietmethodes

Matrijzengieten vergeleken met zandgieten, verlorenwasgieten en zwaartekrachtgieten om efficiëntie en precisie te benadrukken

Lage volumes zijn goedkoper met zandgieten, maar vereisen ruwe oppervlakken die niet machinaal bewerkt kunnen worden. Kleine onderdelen kunnen goed worden gemaakt met verlorenwasgieten, wat langzamer en duurder is. Spuitgieten heeft snel de overhand over volume, maar kost in het begin meer. Permanent vormgieten is hetzelfde, behalve dat het door de zwaartekracht wordt gevoed, waardoor er meer defecten ontstaan.

| Gietmethode | Productiesnelheid | Precisie en oppervlakteafwerking | Kostenstructuur | Beste gebruikscases | Beperkingen | |||||

|---|---|---|---|---|---|---|---|---|---|---|

| Spuitgieten | Zeer hoog ideaal voor massaproductie | Uitstekende precisie, glad oppervlak, nauwe toleranties | Hoge initiële gereedschapskosten, lage kosten per eenheid op schaal | Productie van grote volumes complexe metalen onderdelen | Hoge aanloopkosten; beperkt tot non-ferrometalen | |||||

| Zandgieten | Laag tot gemiddeld | Lage precisie, ruw oppervlak dat machinale bewerking vereist | Lage initiële kosten, hogere afwerkingskosten | Kleine aantallen of grote onderdelen, prototyping | Slechte oppervlakteafwerking, minder maatnauwkeurigheid | |||||

| Investeringsgieten | Laag | Zeer hoge complexiteit en goede oppervlakteafwerking | Hoge kosten per onderdeel, langzamer proces | Kleine, ingewikkelde onderdelen met fijne details | Langzamere productie; duur voor grote volumes | |||||

| Permanent vormgieten | Matig | Beter dan zandgieten, minder precies dan spuitgieten | Matige gereedschapskosten | Productie van middelgrote volumes eenvoudige vormen | Proces met zwaartekrachtvoeding leidt tot hogere defectpercentages |

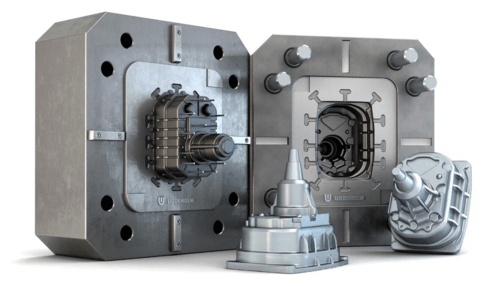

Overwegingen bij het ontwerp van gereedschappen en matrijzen

Gietgereedschap en ontwerpfactoren voor matrijzen, waaronder duurzaamheid van matrijzen, koelsystemen en maatnauwkeurigheid

Het ontwerp van matrijzen is zeer belangrijk bij spuitgieten. We besteden veel van onze expertise aan de ontwikkeling van matrijzen die zorgen voor een maximale doorstroming van het metaal, efficiënte koeling en een lange levensduur van het gereedschap. Het is ook belangrijk dat de juiste ontluchting, afsluitsystemen en thermisch beheer factoren zijn die de kwaliteit van het eindproduct beïnvloeden. Goed gereedschap verbetert niet alleen de consistentie van de onderdelen, maar verlengt ook de levensduur van het productieproces, waardoor spuitgieten op de lange termijn een goedkopere methode is.

Kwaliteitscontrole bij spuitgieten

Inspectie- en testmethoden bij spuitgieten om maatnauwkeurigheid, sterkte en oppervlaktekwaliteit te garanderen

Het spuitgietproces gaat gepaard met een strikt kwaliteitsonderhoud. We hanteren strenge inspectieafspraken, zoals dimensionale inspectie, röntgentests en analyse van mechanische eigenschappen. Dergelijke activiteiten garanderen dat elk onderdeel voldoet aan de industriële specificaties of zelfs meer. De complexe bewakingssystemen stellen ons in staat om procesafwijkingen tijdens de productie te detecteren, wat de betrouwbaarheid bevordert en het uitvalpercentage verlaagt.

Milieu- en economische effecten

Het hedendaagse spuitgieten is erop gericht om ook duurzaam te zijn. Onze eigen activiteiten omvatten ook het recycleren van metaaloverschotten, maximaal gebruik van energie in de productiecyclus, enz. Het hergebruik van matrijzen en de vermindering van materiaalverspilling kunnen bijdragen tot zowel milieuverantwoordelijkheid als economische efficiëntie. Kostengewijs, spuitgieten is kosteneffectief omdat het op de lange termijn geld bespaart op arbeid, snellere productie en weinig nabewerking.

Conclusie

Spuitgieten is een zeer essentieel productieproces dat is geïntegreerd met nauwkeurigheid, productiviteit en flexibiliteit. Het heeft zijn vermogen aangetoond om metalen componenten van hoge kwaliteit te leveren die zeer diverse industrieën van dienst zijn. De toekomst van moderne productie zal worden gekenmerkt door voortdurende verbetering van materialen, gereedschappen en automatisering omdat spuitgieten duidelijk de toekomst van moderne productie afbakent.

Veelgestelde vragen (FAQ)

Hoe doen we spuitgieten en wat is het?

De druk van het spuitgieten wordt vastgemaakt aan gesmolten metaal in een mal. Het begint met het smelten van de legering en het in de matrijs doen, afkoelen en het onderdeel uitwerpen. Dit zorgt voor herhaalbare en nauwkeurige onderdelen in een korte tijd.

Wat beschouwt u als de belangrijkste varianten van spuitgietmachines?

Deze bestaan voornamelijk uit een warme kamer (laagsmeltende metalen zoals zink) en een koude kamer (aluminium en koper). Kleine onderdelen worden in de hete kamer gedaan en grote en hoogsmeltende in de koude.

Wat zijn de sterke punten van spuitgieten in vergelijking met machinaal spuitgieten?

Spuitgieten geeft een sterker en hittebestendiger metalen onderdeel dat geschikt is voor functionele onderdelen. Spuitgieten is geschikt voor kunststoffen, maar niet voor de duurzaamheid van metaal.

Welke bedrijven worden het meest effectief gegoten?

Tot de marktleiders behoren de auto-industrie, elektronica, lucht- en ruimtevaart en consumentengoederen. Precisieonderdelen die in grote hoeveelheden worden geleverd, zoals motorblokken of apparaatbehuizingen, zijn perfect.

Wat is de spuitgietprijs van aangepaste onderdelen?

De prijzen zijn verschillend: Tooling $5.000-50.000 opstart, daarna 0,50-5/onderdeel in massa. De prijzen zijn afhankelijk van complexiteit, materiaal en aantal: grote series verlagen de prijs per stuk.

Sterke defecten in spuitgieten en het voorkomen ervan.

Poreusheid door ingesloten lucht, vlamporeusheid of krimpporeusheid. Verminder problemen met behulp van vacuümondersteuning, goede ontluchting en optimale druk.

Is spuitgieten milieuvriendelijk?

Het recycleert schroot goed en verbruikt weinig energie in vergelijking met anderen. De hedendaagse trends maken gebruik van duurzame legeringen en milieuvriendelijke ovens, die groen zijn om te produceren.

Wat is het verschil tussen de traditionele methoden en vacuüm stansen?

Bij vacuüm spuitgieten wordt de lucht uit de mal verwijderd voor het spuitgieten, waarbij de porositeit geminimaliseerd wordt om de onderdelen sterker en dichter te maken. Het doet het goed in harde toepassingen zoals de ruimtevaart.

0 reacties