Spuitgieten voor auto's is een gietvorm productieproces dat wordt gebruikt om aangepaste auto-onderdelen van metaallegeringen te gieten. In dit proces wordt gesmolten metaal onder hoge druk in een herbruikbare mal of matrijs gespoten. De metalen die meestal worden gebruikt zijn aluminium, magnesium of zink. Deze techniek creëert complexe vormen. Deze onderdelen hebben een hoge maatnauwkeurigheid en een uitstekende oppervlakteafwerking.

Veel auto-onderdelen worden geproduceerd door middel van spuitgieten. Deze omvatten:

- Cilinderkoppen en blokken

- Versnellingsbakken en behuizingen

- Draagarmen en fusees

- Beugels en chassisonderdelen

- Connectoren en behuizingen

De fabrikanten van spuitgietmatrijzen gebruiken meestal aluminium, magnesium of zinkmetaal. Omdat onderdelen van deze materialen lichter zijn, kunnen voertuigen minder brandstof verbruiken.

Weet je dat fabrikanten 70% van voertuigonderdelen maken met behulp van spuitgieten?

Laten we de fundamentele waarde van spuitgietonderdelen voor auto's in het produceren van veilige, zuinige en prestatiegerichte voertuigen.

Automobiel Onderdelen Gieten

De fabrikanten van metalen onderdelen die via spuitgieten onderdelen voor de auto-industrie maken, staan bekend als spuitgietonderdelen voor auto's. Door de spuitgietmethode krijg je nauwkeurige vormen met een gladde afwerking en duurzaamheid.

Aluminiumlegeringen zijn de belangrijkste materiaalopties. Hiermee kun je lichtere onderdelen maken die minder brandstof verbruiken. Bij de spuitgiettechniek wordt het gekozen metaal eerst gesmolten bij het smeltpunt (het smeltpunt van aluminium is bijvoorbeeld 660,3 °C). Fabrikanten gebruiken vervolgens hoge druk om dit gesmolten materiaal over te brengen in een mal, ook wel matrijs genoemd.

Focus op verschillende gietparameters zoals matrijstemperatuur (150-300°C), injectiedruk (10-200 MPa) en afkoeltijd (5-30 seconden) voor hoge kwaliteit. Deze efficiënte methode ondersteunt complexe ontwerpen en massaproductie. Je kunt ervan profiteren om te voldoen aan de eisen van de auto-industrie.

Soorten onderdelen van autospuitgietwerk

Motoronderdelen

Automobielonderdelen van spuitgietwerk zijn cilinderkoppen, motorblokken en carters, die het voertuig aandrijven. Ze gebruiken veel brandstof om bewegingen te maken. Bovendien kunnen deze onderdelen van het voertuig hoge temperaturen aan en hopen ze geen overmatige hitte op. Ze kunnen bijvoorbeeld intense temperaturen en drukken aan van respectievelijk 300 °C en 200 bar.

De materiaalkeuze voor aluminium kan de constructie van voertuigonderdelen echt versnellen, omdat het ook de stroom van gesmolten materiaal tot 40% verbetert tijdens het injecteren. Een betere metaalstroom vult dus gelijkmatig het binnenoppervlak van een matrijs en vermindert defecten. Bovendien helpen goede koelsystemen om het metaal gelijkmatig te laten stollen en scheuren te voorkomen. Als je bijvoorbeeld een watergekoelde matrijs gebruikt, houd de temperatuur dan tussen 30 en 50 °C.

Alle juiste spuitgietmethodes en programmeringen dragen bij aan sterke en perfecte prijzen zonder kromtrekken. Naast bescherming tegen scheuren geven deze methoden je ook het beste kwaliteitsresultaat met consistentie.

Soms heb je precieze afmetingen nodig voor pasvormen en kritische prestaties. Daarom is spuitgieten voor de automobielindustrie de oplossing die u een maatnauwkeurigheid van slechts 0,1 mm biedt.

Transmissie- en aandrijflijnonderdelen

De transmissie- en aandrijflijncomponenten, zoals versnellingsbakken en differentieelhuizen in automobieltoepassingen, nemen vermogen op van motoren. Zodat ze het vermogen aan de wielen leveren. Dat zorgt er uiteindelijk voor dat ze beginnen te draaien en het voertuig voortbewegen.

Ze hebben te maken met hoge koppel- en rotatiekrachten. Fabrikanten geven daarom de voorkeur aan materialen als magnesium en aluminiumlegeringen. Deze metalen verlagen het gewicht tot 30% en houden het rond de 20 tot 50 kg.

Bovendien moet je deze onderdelen sterker maken om een hoog koppel aan te kunnen. Dat kan zo'n 200-500 Nm zijn, maar dat hangt helemaal af van het voertuig. Verder moet je de duurzaamheid van het onderdeel handhaven op ongeveer 150.000+ mijl.

Als je tijdens de productie rekening houdt met al deze noodzakelijke aspecten, zullen je onderdelen soepel vermogen overbrengen. Ze veroorzaken geen schokken of lawaai, zoals in automatische auto's. In feite minimaliseert nauwkeurige fabricage scheuren, slijtage, uitlijnfouten en slippen van tandwielen in deze essentiële onderdelen.

Structurele onderdelen

Over het algemeen kunnen ophangingsonderdelen in voertuigen belastingen aan van 10.000-15.000 N. Dit zijn de elementen die fabrikanten maken om schokken tot 3.000 N te absorberen. Ze kunnen effectief omgaan met hobbels in het wegdek, kuilen of plotseling remmen.

Het gebruik van aluminium materiaal is een goede keuze vanwege het lage gewicht. De fabrikanten gebruiken een warmtebehandeling van 300-500 °C voor aluminiumlegeringen. Zo verbeteren ze de algehele sterkte van onderdelen en verminderen ze defecten.

Omdat het kiezen van slecht materiaal of ontwerp ervoor kan zorgen dat je onderdeel niet presteert onder zware omstandigheden. Ze kunnen verbuiging, breuken of slijtage veroorzaken. Daarom ondersteunen de juiste materiaal- en ontwerpnauwkeurige onderdelen het gewicht van het voertuig, verminderen ze trillingen en absorberen ze schokken van de weg.

Elektrische onderdelen

De elektrische component in auto's voorziet voertuigen van stroom en regelt signalen. Ze beschermen de gevoelige systemen. Voorbeelden zijn connectoren, kabelbomen, relais, sensoren, schakelaars en besturingsmodules.

De fabrikanten produceren bedradingsconnectoren die voldoende vermogen toevoegen, zoals 10-50 ampère, om lichten, sensoren en elektronica van stroom te voorzien. Ze maken kabelbundels waar één of meer draden langs worden geleid en organiseren ze voor de juiste verbindingen.

Je kunt de levensduur van deze gevoelige onderdelen verlengen tot meer dan 10 jaar door coatings aan te brengen. Bovendien voorkomt het gebruik van zink of aluminium corrosie. Bovendien voorkomen nauwkeurige afmetingen en ontwerpen van productprofielen oververhitting, losse verbindingen of storingen. Zo kunt u uw onderdelen sparen en ze onder alle omstandigheden betrouwbaar laten werken.

Voordelen van spuitgietonderdelen voor auto's

- Zoals we al hebben gelezen, vermindert spuitgieten in de auto-industrie het gewicht van onderdelen zoals motorblokken of transmissies met ongeveer 30%.

- Als je bijvoorbeeld een aluminium versnellingsbakonderdeel produceert door middel van spuitgieten, dan kan je onderdeel 25% minder gewicht bevatten dan een stalen onderdeel.

- De lichtgewicht spuitgietdeel verbetert het brandstofverbruik in voertuigen met wel 10%.

- Bij spuitgietprocessen worden de materiaalpallets niet verspild en kan tot 15% aan productiekosten worden bespaard in vergelijking met andere bewerkingsprocessen zoals smeden.

- Door het juiste productprofiel te kiezen en drastische wijzigingen in de ontwerpkenmerken aan te brengen, kun je extra stappen zoals slijpen of polijsten vermijden. Het resultaat is dat matrijzen naadloos fijne randen met gladde oppervlakken produceren.

- Je kunt ook zoeken naar geavanceerde koelkanalen om scheuren te verminderen en de sterkte van onderdelen te verhogen.

- Met dit proces kun je gedetailleerde onderdelen maken met een minimale dikte en maatnauwkeurigheid van ongeveer 0,05 mm.

- Met deze techniek kunnen perfect passende ontwerpen worden gemaakt.

- De fabrikanten gebruiken spuitgieten om voertuigonderdelen veiliger en efficiënter te maken door ze de nodige aspecten te geven, zoals innovatieve ontwerpen en esthetische verschijningen.

Productieproces en -technieken

Stappen in het spuitgietproces

Normaal gesproken is de spuitgieten auto-onderdelen omvat vier belangrijke stappen die kunnen worden:

- Smelten

- Injectie

- Stolling

- Uitwerping

Eerst kiezen we een materiaal zoals aluminium. Vervolgens smelten we de pallets in een oven tot ze een temperatuur van ongeveer 700 °C bereiken. Alle materialen hebben verschillende smeltpunten, zoals aluminium dat smelt bij 660,3 °C, magnesium dat smelt bij 650 °C en zink dat smelt bij 419 °C.

Wanneer deze kleine deeltjes vloeibare vormen aannemen, gieten de fabrikanten ze in mallen, wat bekend staat als het injectieproces.

Deze mallen bevatten dezelfde productvorm. Hierna passen ze hoge druk toe, die kan variëren van 10 tot 100 bar voor magnesium- of aluminiummetalen. Het metaal begint zijn vloeibare vorm in vaste vorm te veranderen als de koelkanalen zoals lucht of koud water rond de mal stromen.

Het stolproces duurt meestal 10 tot 100 seconden om de onderdelen uit te harden. En in de uitwerpfase worden de onderdelen klaar voor verwijdering.

Voor- en nadelen van verschillende spuitgiettechnieken

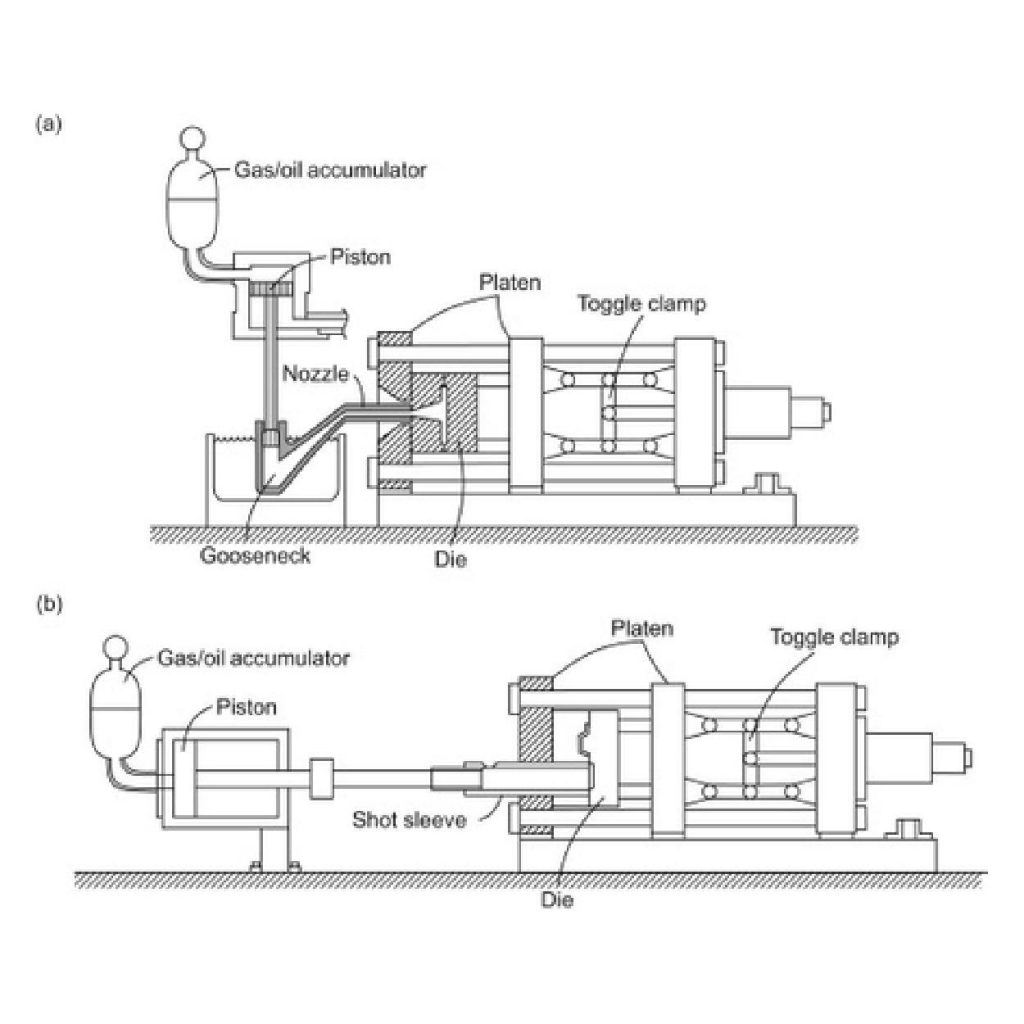

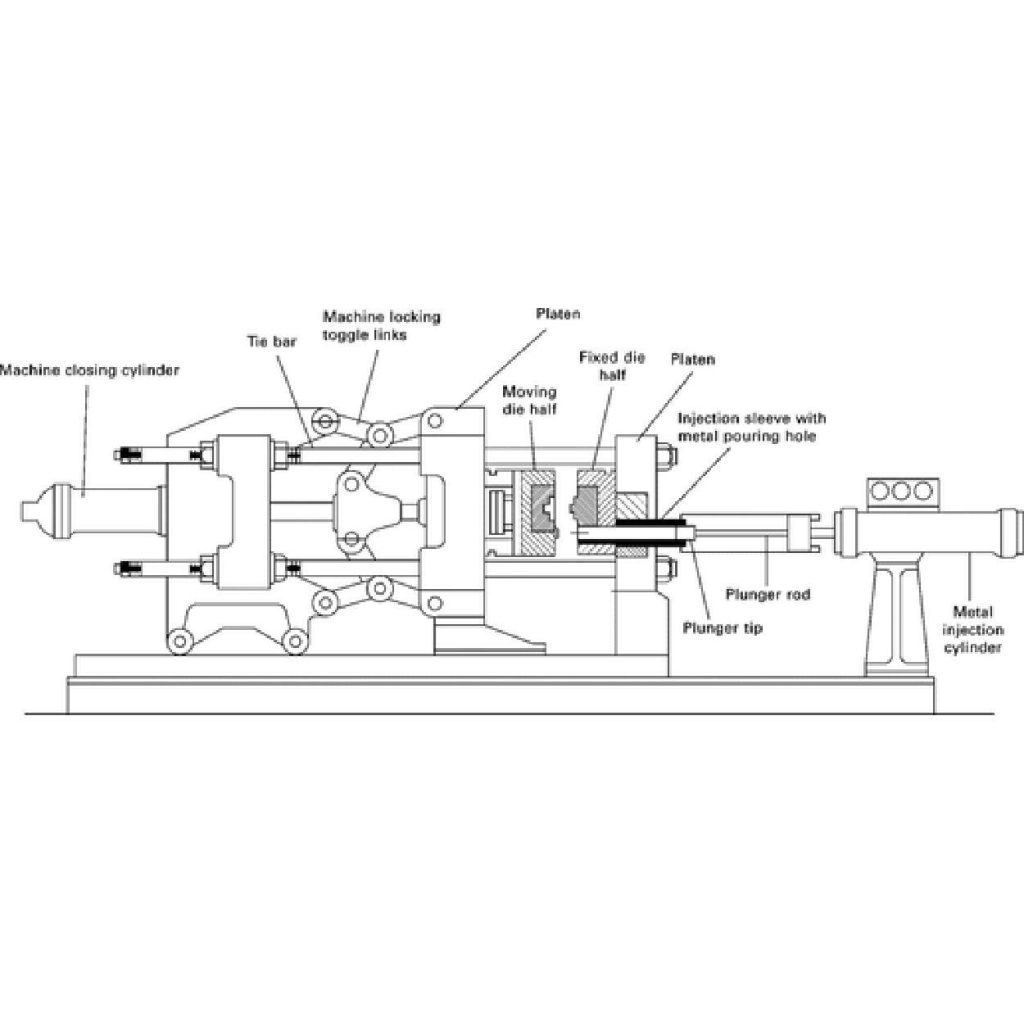

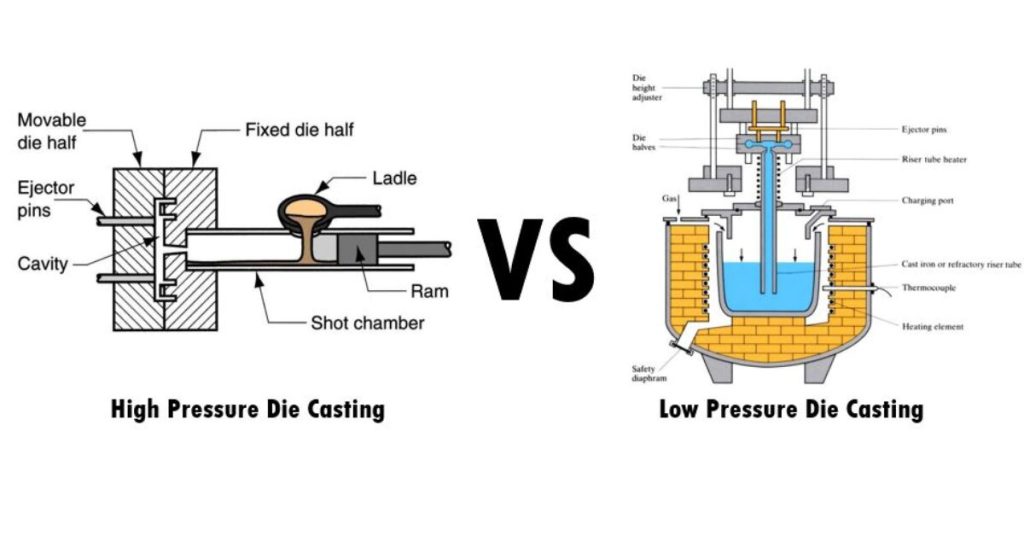

Spuitgieten onder hoge druk:

Van de verschillende fabricagemogelijkheden is hogedrukgieten de belangrijkste. Hierbij wordt een druk tot 100 bar gebruikt om het metaal in de mal te injecteren. Met deze techniek kun je sterke onderdelen maken en kost het minder tijd voor productiecycli. Echter, de auto sterven gieten schimmel die fabrikanten gebruiken in deze setup is zo duur als $5,000 tot $10,000 per schimmel, sommige van automotive sterven gieten mallen zijn zelfs meer dan die kosten.

Spuitgieten onder lage druk:

Voor grotere of grotere onderdelen voor automobieltoepassingen moet je het spuitgietproces onder lage druk verkiezen. Omdat hierbij minder druk wordt gebruikt, die rond de 10 bar kan liggen, en de eigenlijke vorm van de onderdelen die de mal goed vullen, niet wordt aangetast.

Deze methode kost meer tijd bij het maken van kwetsbare onderdelen, maar kan minder duur zijn (variërend van $1.000 tot $3.000) dan hogedruksystemen.

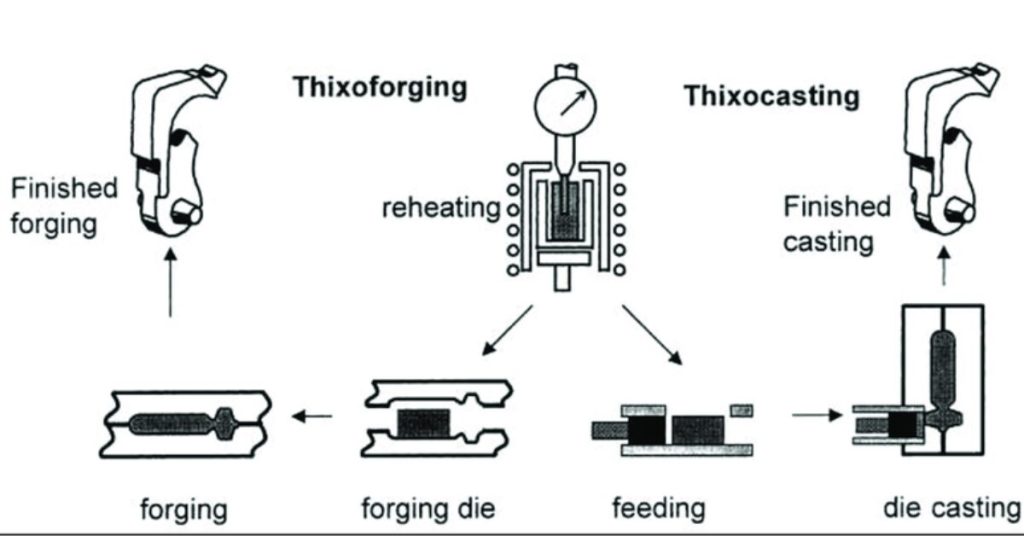

Thixocasting:

Door de noodzaak van gespecialiseerde billets en machines is thixocasting duur in vergelijking met andere methoden. Fabrikanten gebruiken deze machines om de metaaldeeltjes te mengen voordat ze in de mal worden geplaatst. Je kunt onderdelen produceren met minder defecten. Deze methode kan ook materiaalafval tot 20% verminderen.

Computerondersteund ontwerpen (CAD) en produceren (CAM)

Door je spuitgietproces te combineren met computerondersteunde ontwerp- (CAD) en fabricagetoepassingen (CAM) verhoog je je productieniveau. Je kunt beginnen met het ontwerpen van de vorm van je spuitgietmatrijs voor auto's met behulp van CAD-software.

Deze software geeft het werkelijke uiterlijk weer en identificeert de gebieden waar veranderingen nodig zijn. Dus uiteindelijk heb je het ontwerp van de gietvorm voor autogietwerk precies goed voordat we beginnen met het maken van de mal. Dit kan ongeveer 2 tot 5 dagen duren.

CAM-gereedschappen besturen machineopstellingen om de spuitgietmatrijs en voertuigonderdelen te maken volgens uw ontwerpen. Het duurt meestal 5 tot 10 dagen (afhankelijk van de specifieke kenmerken van het project) om het uit te voeren en het produceert output met weinig defecten.

Het belang van het juiste ontwerp en onderhoud van matrijzen

Kies verstandig het materiaal van de matrijs terwijl je de parameters van je product weegt. Omdat het juiste matrijsontwerp en de prestaties ervan de vorm van producten volledig kunnen veranderen. Het heeft ook invloed op de productiekwaliteit en cyclustijd.

Als je bijvoorbeeld een matrijs in een put ontwerpt, kun je de productiesnelheid tot 30% verhogen en de kosten tot 20% verlagen.

Bovendien heeft elk bewerkingsonderdeel regelmatig onderhoud nodig, en dat geldt ook voor deze matrijsontwerpen. Inspecteer hun functionele fout en breng onmiddellijk wijzigingen aan om slijtage te voorkomen.

Gebruikelijke kwaliteitscontrolemethoden

Als het product klaar is, gebruiken de fabrikanten verschillende kwaliteitscontrolemethoden. Bijvoorbeeld röntgeninspectie voor interne gebreken, kleurstofpenetratie voor oppervlaktescheuren en ultrasoon testen voor verificatie van de integriteit van het materiaal.

Op die manier kunnen ze ervoor zorgen dat je gietstukken krijgt die aan je verwachtingen voldoen.

Ze controleren de grootte en vorm van het profielproduct en zorgen ervoor dat hun ontwerpen precies passen. Dit proces wordt ook wel dimensionale inspectie genoemd.

Ze vinden ook de lekken en repareren die door kitverbindingen of andere kleefmiddelen aan te brengen. Bovendien bevat elk onderdeel een aantal specifieke structurele kenmerken, zodat de spuitgieters tijdens een metallurgische analyse kunnen zien of het onderdeel zijn materiaaleigenschappen behoudt.

Kwaliteitsinspectiefasen zijn noodzakelijk, vooral voor spuitgietonderdelen voor de auto-industrie. Zo kunnen we fouten in een vroeg stadium opsporen en accidentele schade elimineren, waardoor de prestaties verbeteren.

Materiaalselectie en -eigenschappen

| Materialen | Legeringstypes | Treksterkte | Opbrengststerkte | Vermoeiingssterkte | Vervormbaarheid |

| Aluminiumlegeringen (in 60% van spuitgietdelen) | A380, A383, A413 en ADC12 | 250-300 MPa | 150-200 MPa | 100-150 MPa | 10-20% |

| Zinklegeringen (in 20% van spuitgietdelen) | Zamak 3, Zamak 5 en ZA-27 | 250-350 MPa | 200-250 MPa | 150-200 MPa | 10-20% |

| Magnesiumlegeringen (in 10% van spuitgietdelen) | AZ91D, AM60B en AE44 | 200-250 MPa | 150-200 MPa | 100-150 MPa | 10-20% |

| Koperlegeringen (in 5% van spuitgietonderdelen) | C85800, C86200 en C86400 | 300-400 MPa | 200-250 MPa | 150-200 MPa | 10-20% |

Andere materialen

- Je kunt tinlegeringen gebruiken voor soldeer- en soldeertoepassingen

- Loodlegeringen zijn de opties voor batterij- en stralingsafschermingstoepassingen

- Onderdelen met een hoge temperatuur, zoals voertuigen, kunnen worden gemaakt met nikkellegeringen

- Titanium is het taaiste metaal en biedt voldoende sterkte voor ruimtevaart en biomedische toepassingen.

Conclusie:

De fabrikant maakt auto-onderdelen via het spuitgietproces. Ze richten zich op het verminderen van het eigenlijke gewicht, zodat de onderdelen de brandstofefficiëntie in voertuigen verhogen. Naast verschillende eigenschappen zoals corrosiebestendigheid, sterkte, duurzaamheid en zelfs gladde oppervlakken, kun je met deze methode verkrijgen. De gangbare metalen waaruit je kunt kiezen zijn aluminium, magnesium en zink. Vind een deskundig spuitgietteam zoals Alu Matrijzenafgietsel.

Veelgestelde vragen (FAQ) over autospuitgieten

1. Wat is spuitgieten voor auto's?

Spuitgieten voor auto's is een productieproces waarbij gesmolten metaal (meestal aluminium, magnesium of zink) onder hoge druk in een herbruikbare stalen mal wordt gespoten. Dit proces creëert complexe auto-onderdelen met uitstekende maatnauwkeurigheid, sterkte en een glad oppervlak.

2. Waarom is spuitgieten belangrijk in de auto-industrie?

Spuitgieten maakt de productie mogelijk van lichtgewicht, duurzame en kostenefficiënte voertuigonderdelen. Door het gewicht van onderdelen te verminderen, verbruiken voertuigen minder brandstof, zijn ze efficiënter en hebben ze een lagere uitstoot. spuitgieten in de auto-industrie is innovatieve technologie.

3. Welke auto-onderdelen worden meestal gemaakt met behulp van spuitgieten?

Veel cruciale auto-onderdelen worden gemaakt door spuitgieten, zoals:

- Cilinderkoppen en motorblokken

- Versnellingsbakken en differentieelhuizen

- Draagarmen en structurele beugels

- Elektrische connectoren, behuizingen en sensoren

4. Welke metalen worden gebruikt in spuitgietwerk voor auto's?

De belangrijkste metalen zijn:

- Aluminiumlegeringen: Lichtgewicht, corrosiebestendig en veel gebruikt voor motor- en transmissieonderdelen.

- Magnesiumlegeringen: Zeer licht (tot 30% lichter dan aluminium) en gebruikt voor transmissie en structurele onderdelen.

- Zinklegeringen: Sterk, corrosiebestendig en vaak gebruikt voor elektrische en kleinere precisiecomponenten.

5. Wat zijn de belangrijkste voordelen van het gebruik van gegoten auto-onderdelen?

- Gewichtsreductie tot 30% vergeleken met staal

- Verbeterd brandstofverbruik (tot 10%)

- Hoge maatnauwkeurigheid (tot ±0,05-0,1 mm)

- Uitstekende oppervlakteafwerking, waardoor minder nabewerkingsstappen nodig zijn

- Sterke, duurzame onderdelen die bestand zijn tegen hitte, torsie en druk

- Kostenbesparingen tot 15% in massaproductie

6. Wat zijn de belangrijkste spuitgietmethoden voor auto-onderdelen?

- Spuitgieten onder hoge druk (HPDC): Snel en nauwkeurig, het meest geschikt voor massaproductie.

- Spuitgieten onder lage druk (LPDC): Geschikt voor grotere, complexere onderdelen.

7. Hoe nauwkeurig zijn spuitgietonderdelen voor auto's?

Spuitgieten biedt een uitzonderlijke nauwkeurigheid, met toleranties tot 0,05-0,1 mm. Dit zorgt voor nauwkeurige montage van motor-, transmissie- en structurele onderdelen zonder uitgebreide machinale bewerking.

8. Hoe duurzaam zijn gegoten auto-onderdelen?

Wanneer ze goed ontworpen en gefabriceerd zijn, kunnen spuitgietonderdelen meer dan 150.000 mijl meegaan in transmissie- en aandrijflijnsystemen. Structurele onderdelen kunnen krachten aan van 10.000-15.000 N, terwijl motoronderdelen bestand zijn tegen temperaturen tot 300 °C en drukken tot 200 bar.

9. Welke rol speelt kwaliteitscontrole bij het spuitgieten van auto's?

Fabrikanten gebruiken geavanceerde kwaliteitscontrolemethoden zoals röntgeninspectie (voor interne gebreken), ultrasone testen (voor materiaalsterkte) en dimensionale inspectie (voor nauwkeurigheid). Deze stappen zorgen ervoor dat de gegoten onderdelen voldoen aan de normen voor veiligheid, prestaties en betrouwbaarheid.

10. Waarom is aluminium het materiaal bij uitstek voor het spuitgieten van auto's?

Aluminiumlegeringen combineren sterkte, lichtgewicht eigenschappen en goede thermische geleidbaarheid. Ze verminderen het gewicht van voertuigen tot 25%, verbeteren de smeltstroom tijdens het gieten en zijn bestand tegen corrosie, waardoor ze ideaal zijn voor motorblokken, versnellingsbakken en structurele onderdelen.

11. Hoe verlaagt spuitgieten de productiekosten?

Spuitgieten minimaliseert materiaalverspilling, vermindert de noodzaak voor extra bewerkingen en maakt massaproductie van complexe onderdelen mogelijk. Vergeleken met smeden of machinaal bewerken kan spuitgieten tot 15-20% aan productiekosten besparen.

12. Hoe lang duurt het om een gegoten auto-onderdeel te produceren?

De productietijd hangt af van de complexiteit van het onderdeel. Een typische cyclus omvat smelten, injecteren, stollen en uitwerpen, maar er zijn extra bewerkingen nodig voor de spuitgietonderdelen voor auto's, sommige postfabricage, zoals machinale bewerking, gaten boren en schroefdraad tappen. Bovendien zijn er oppervlakteafwerkingen voor sommige autodelen; deze omvatten poedercoating, schilderen, E-coating, enz. Als de matrijzengietmatrijs nog niet is vervaardigd, duurt het ongeveer 5-10 weken om de mal te maken voordat het hele productieproces van het spuitgieten begint.

0 reacties