Laag volume spuitgieten is een betaalbare oplossing voor kleine productieseries. Het is ideaal voor prototypes en batches van minder dan 5000 stuks. Dit proces biedt snellere doorlooptijden, meestal binnen 2-4 weken. Het produceert dimensionaal nauwkeurige metalen onderdelen van hoge kwaliteit. Er kunnen verschillende legeringen worden gebruikt, zoals aluminium, magnesium en zink. Hierdoor kan het materiaal worden aangepast. Laag-volume spuitgieten vermindert afval en verbetert de ontwerpflexibiliteit.

Deze gids is gebaseerd op kennis uit de eerste hand om beginners de meest fundamentele concepten bij te brengen. Je leert verschillende giettechnieken, materialen en toepassingen.

Low Volume Die Casting Definitie

Laag volume spuitgietoplossingen zijn gunstig voor kleinschalige industrieën. Met deze methoden kunnen ze nauwkeurige en sterke onderdelen maken. Het verlaagt ook je totale productiekosten. Je kunt dit proces gebruiken voor prototypes en aangepaste producten.

Voordelen van productie in kleine aantallen

Gieten in kleine series biedt veel operationele voordelen voor kleinschalige sectoren. Zoals minder afval, minimale productietijd en meer maatwerk, zoals hieronder wordt beschreven.

Kosten- en afvalvermindering

Het echte voordeel van productie in kleine aantallen is dat materiaalafval tot een minimum wordt beperkt. Je kunt schroot tot wel 30% verminderen. Zo voorkom je overtollige voorraden en hoge opslagkosten. Dat levert aanzienlijke kostenbesparingen op. Bovendien verlaagt het de totale bedrijfskosten zonder de kwaliteit aan te tasten.

Snellere productie en flexibiliteit

De fabrikanten voltooien orders vaak binnen 2-4 weken, waardoor ze snel op de markt kunnen komen. De operators bieden u verschillende afwijkingsmogelijkheden zonder om kostbare vertragingen te vragen. Het is het beste voor industrieën die 1.000 tot 5.000 eenheden produceren. Bijvoorbeeld de auto- of luchtvaartindustrie.

Verbeterde kwaliteitscontrole

Je moet de productie van kleine volumes in elke fase goed in de gaten houden. Dit zorgt voor een consistente 95%+ kwaliteit. Bovendien kunt u onderdelen testen en verfijnen voordat u opschaalt om het risico op dure fouten te minimaliseren.

Aanpassing en innovatie

Je kunt je artikelen flexibel produceren en gedetailleerde elementen toevoegen. Bovendien bevordert het spuitgieten van kleine aantallen innovatie. Het biedt proefseries van 100-500 stuks of unieke ontwerpen tegen een lage prijs. Medische sectoren kunnen bijvoorbeeld vragen om de productie van onderdelen op maat voor specifieke toepassingen. Fabrikanten kunnen de ontwikkelingstijd van deze onderdelen met 30-40% verkorten.

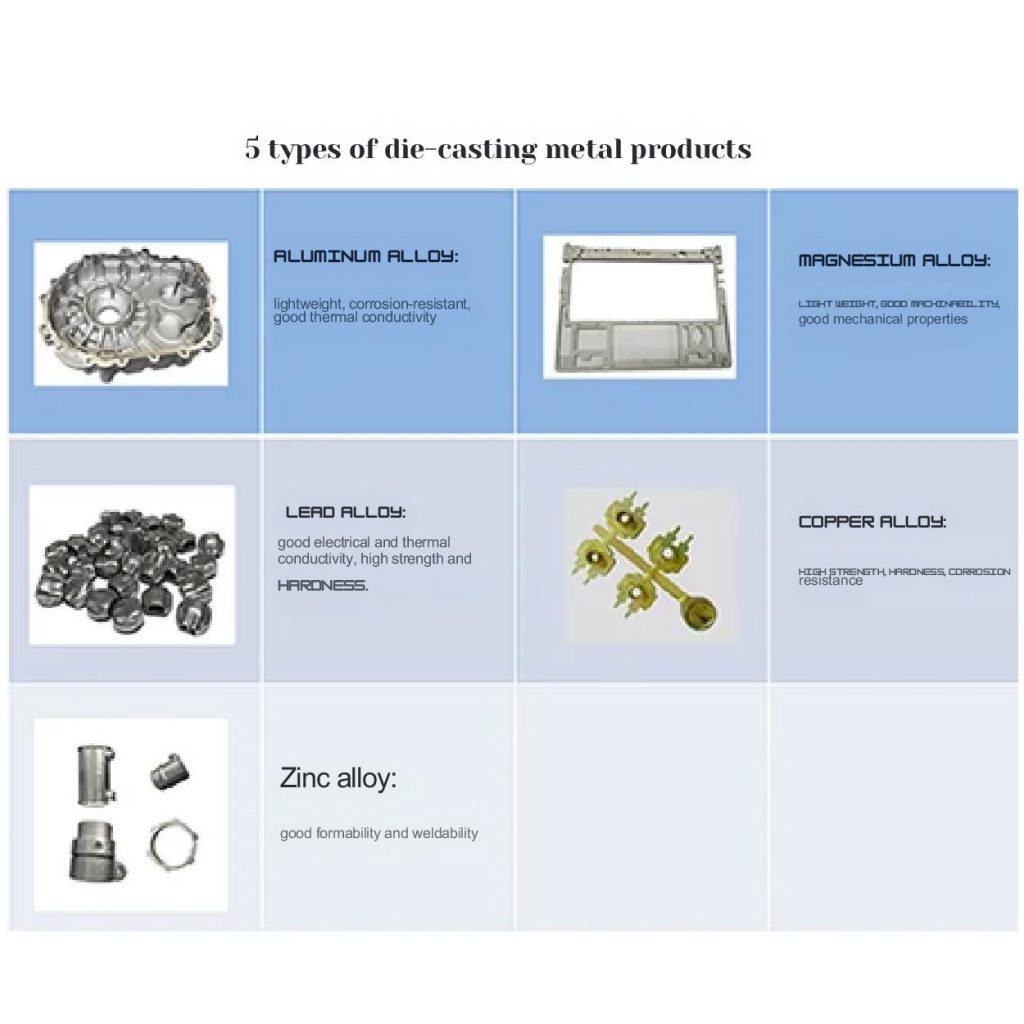

Gebruikelijke legeringen voor spuitgieten van kleine hoeveelheden

Matrijs Materialen

Gereedschapsstaal wordt vaak gebruikt voor het maken van matrijzen. H13 staal kan goed omgaan met hoge hitte. P20 staal is goed voor grote matrijzen. D2 staal is beter bestand tegen slijtage. Verchromen beschermt het oppervlak van de matrijs. Beryllium koper helpt hitte snel af te voeren. De hardheid van matrijzenstaal moet 48-52 HRC zijn. Warmtebehandeling verlengt de levensduur van de matrijs. Regelmatig onderhoud voorkomt schade aan de matrijs.

Gieten van aluminium

Aluminium is de voorkeursoptie voor lichtgewicht onderdelen in laag volume spuitgieten. Je kunt een A380 legering gebruiken om een onderdeel sterker genoeg te maken. Die kan extreem hoge temperaturen aan en is bestand tegen buigen en breken.

De onderdelen van de A380 bestaan uit 8,5-11,5% silicium, 2,5-3,5% koper en andere elementen zoals ijzer, magnesium, enz. Daarom ligt het smeltpunt op 1030-1100°F (554-593°C). Deze legering is het meest geschikt voor gebruik in transport en elektronica. Verder, aluminium spuitgietwerk is relatief betaalbaar.

Spuitgieten van magnesium

Magnesium AZ91D biedt de sterkte die je onderdelen nodig hebben en beperkt het gewicht tot een minimum. Het heeft 8,5-9,5% aluminium en 0,5-1,5% zink. Deze combinatie zorgt ervoor dat het beter bestand is tegen grote spanningen en trillingen.

Met een smeltpunt van 588-627°C (1090-1160°F) is magnesium een uitstekende keuze. Je kunt er namelijk lange en uitgebreide ontwerpen mee maken. Bijvoorbeeld auto- en luchtvaartonderdelen.

Zink spuitgietwerk

Zink ZA-8 kan met name schokken absorberen. Het laat het onderdeel niet breken of vervormen tijdens gebruik. Deze legering bestaat meestal uit 8-10% aluminium en 0,5-1,5% koper. Dat resulteert in een vrij laag smeltpunt van 420°C (787°F).

Je kunt dit materiaal gebruiken voor nauwkeurige en gedetailleerde onderdelen. Bijvoorbeeld consumentenelektronica, sloten en hardware. Bovendien kunnen fabrikanten dunne wanden of complexe geometrieën maken vanwege de betrouwbaarheid en afwerkingskwaliteit van zink.

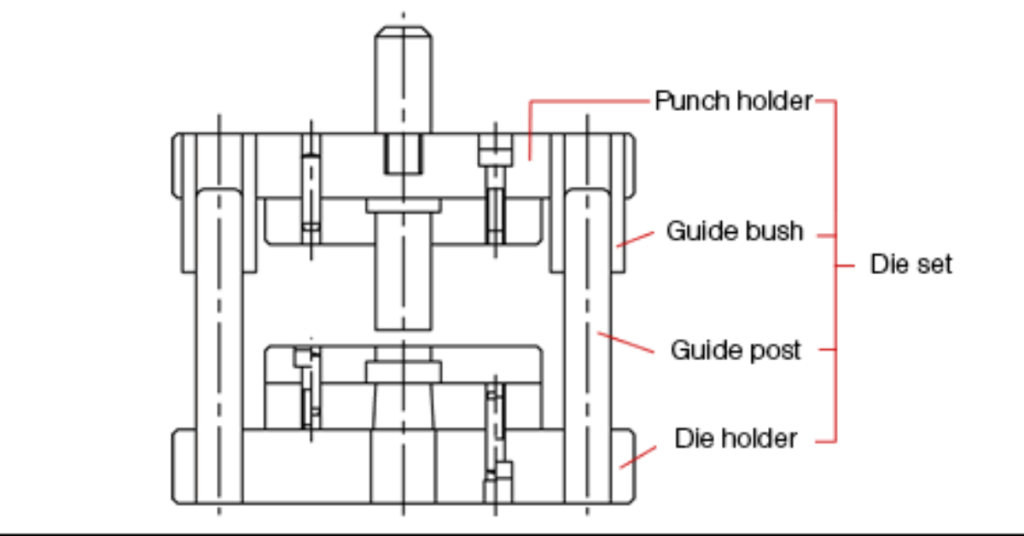

Ontwerp matrijs

Poorten bepalen hoe het plastic de matrijs binnenkomt. Ventilatorpoortjes werken voor vlakke onderdelen. Pin gates zijn geschikt voor kleine onderdelen. Zijhekken zijn gebruikelijk voor basisvormen. De grootte van de poort beïnvloedt de vullingsdruk. Grote poorten koelen langzamer. Kleine poorten kunnen vroeg bevriezen. Meerdere poorten helpen bij het vullen van grote onderdelen. De locatie van de poort beïnvloedt de laslijnen.

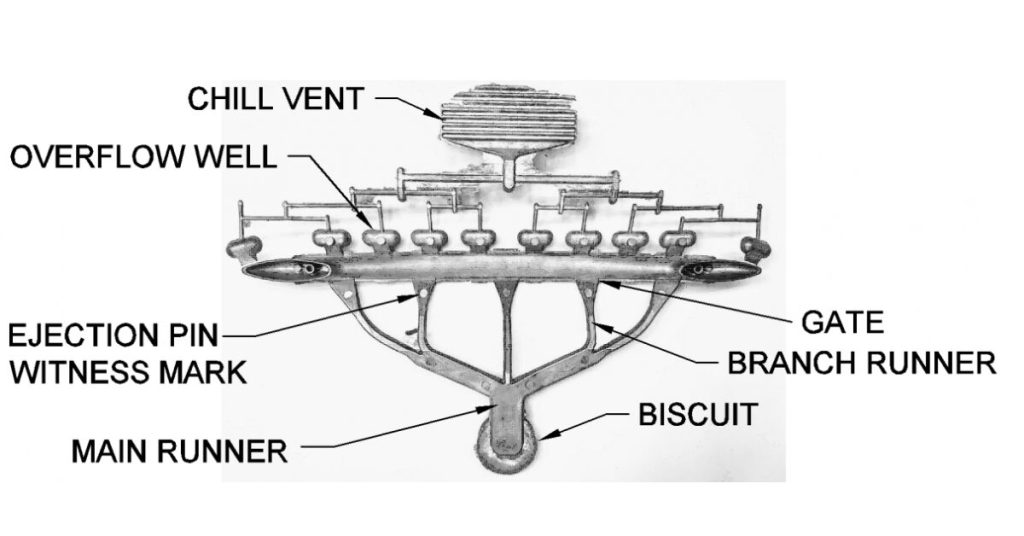

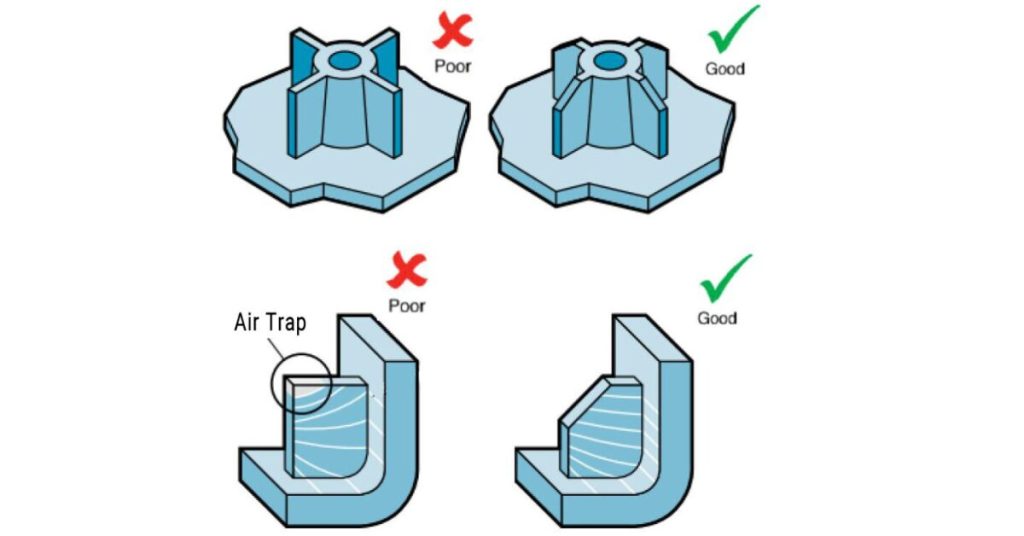

Ontluchtingssysteem

Ontluchters verwijderen opgesloten lucht uit matrijzen. Een slechte ontluchting veroorzaakt brandplekken. De ontluchtingsdiepte is meestal 0,025-0,076 mm. De breedte van de ontluchting varieert van 3-6 mm. Meer openingen helpen om sneller te vullen. Vacuümontluchtingen werken bij moeilijke vullingen. Ontluchtingsopeningen voor scheidingslijnen komen het meest voor. Uitwerppennen kunnen dienen als ontluchtingsopeningen. Een goede ontluchting vermindert defecten.

Koelkanalen

Koellijnen regelen de matrijstemperatuur. De kanaaldiameter is 10-14 mm. Kanalen moeten gladde bochten hebben. De afstand beïnvloedt de koelsnelheid. Baffles leiden de waterstroom. Bubbelbuizen koelen diepe secties. Temperatuursensoren controleren de koeling. Gelijkmatige koeling voorkomt kromtrekken. Koellay-out past bij vorm werkstuk.

| Eigendom | Eenheid | Aluminium A380 | Aluminium ADC12 | Magnesium AZ91D | Zink ZA-8 |

| Treksterkte | MPa (ksi) | 310-330 (45-48) | 280-300 (40-44) | 230-260 (33-38) | 300-330 (44-48) |

| Opbrengststerkte | MPa (ksi) | 160-170 (23-25) | 140-160 (20-23) | 160-170 (23-25) | 240-270 (35-39) |

| Rek | % | 3-3.5 | 2-3 | 3-5 | 7-10 |

| Hardheid (Brinell) | HB | 80-90 | 75-85 | 60-70 | 100-120 |

Laag volume spuitgiettechnieken

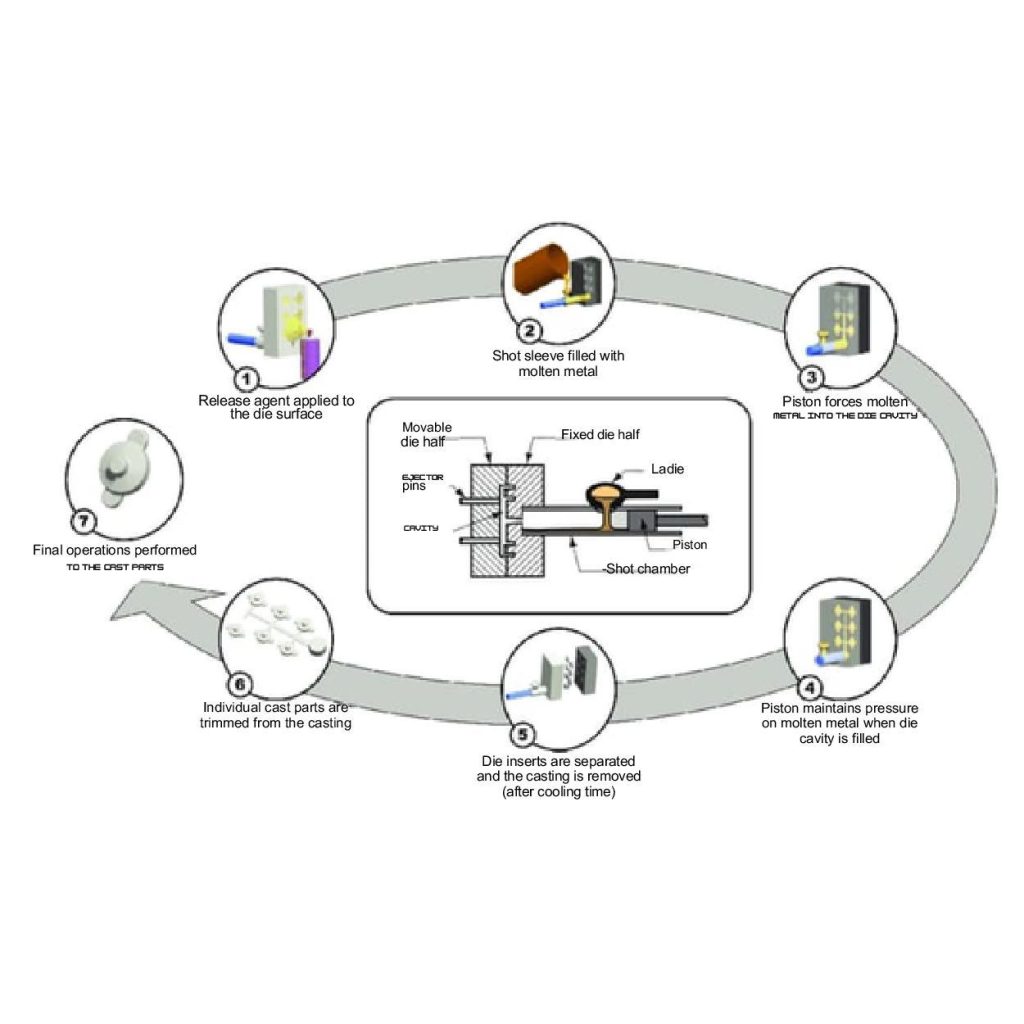

1. Spuitgieten onder hoge druk

Bij hogedrukgieten gieten spuitgieters gesmolten materiaal (Al, Zn of Mg) in de matrijsholte. Ze passen hoge druk toe - ongeveer 10.000-15.000 psi - om gesmolten metaal in een mal te persen.

Je kunt productie-eenheden tot 5000 per run bereiken voor zelfs complexe en ingewikkelde onderdelen. Hogedrukgieten is meestal geschikt voor de automobiel- en elektronica-industrie. Het voegt exactheid in onderdelen en kritische snelheid toe.

Injectiesnelheid

De injectiesnelheid bepaalt hoe de kunststof de matrijs vult. Normale snelheden variëren van 20-150 mm/s. Hogere snelheden verminderen de dikte van de kunststof. Dit helpt om dunne wanden van minder dan 1 mm te vullen. Zeer hoge snelheden kunnen het materiaal verbranden. Dikke onderdelen hebben langzamere snelheden van 20-50 mm/s nodig. Dit voorkomt defecten. Moderne machines gebruiken verschillende snelheden tijdens het vullen. Veel voorkomende problemen bij een verkeerde snelheid zijn korte shots en brandplekken.

Matrijstemperatuur

De matrijstemperatuur beïnvloedt hoe plastic vloeit. De meeste polymeren verwerken tussen 180-300°C. De matrijs heeft aparte temperatuurzones. De sprue is 10-15°C heter dan de cavity. Hogere temperaturen zorgen voor een betere oppervlakteafwerking. Lagere temperaturen verkorten de cyclustijd. De temperatuur moet binnen 5°C van de doelstelling blijven. Heetlopers moeten nog strakker gecontroleerd worden op 2°C. Dit zorgt voor goede onderdelen.

Koeling

De koelsnelheid bepaalt de uiteindelijke kwaliteit van het onderdeel. De meeste onderdelen koelen tussen 5-30 seconden af. Waterkanalen blijven op 10-40°C. Snel koelen maakt amorfe onderdelen. Langzaam koelen zorgt voor kristallen in het plastic. Dit beïnvloedt hoeveel het onderdeel krimpt. Kristalvormende kunststoffen hebben gecontroleerde koeling nodig. De waterstroom moet turbulent zijn om goed te koelen. Het Reynoldsgetal moet hoger zijn dan 4000. Dit geeft de beste warmteoverdracht.

2. Spuitgieten onder lage druk

Spuitgieten onder lage druk helpt je om sterke onderdelen van consistente kwaliteit te maken. Fabrikanten gebruiken een luchtdruk van 5-15 psi om matrijzen te vullen met gesmolten materialen zoals Al, Cu en Zn.

Je kunt idealiter onderdelen van gemiddelde complexiteit produceren (wielen en structurele onderdelen) in hoeveelheden van 500-2.000 stuks per run.

3. Zwaartekracht spuitgieten

Je moet weten dat zwaartekrachtgieten de zwaartekracht van de aarde (9,8 m/s²) gebruikt om gesmolten metaal (Al, Cu en Zn) in mallen te laden. Je kunt 20-30% besparen in vergelijking met andere methodes. Dit komt door de eenvoudigere apparatuur en het lagere energieverbruik.

Met het zwaartekrachtproces kunnen fabrikanten 500 tot 1000 onderdelen per run produceren. Het heeft echter niet altijd de voorkeur. Vanwege de lagere productiesnelheden en de beperkte complexiteit van de onderdelen.

4. Squeeze Gieten

De fabrikant combineert het gietproces en smeden om dichte en sterke onderdelen te krijgen. Bijvoorbeeld ophangingsonderdelen in de auto- en luchtvaartindustrie. Deze techniek wordt knijpgieten genoemd.

Ze gieten gesmolten metaal in een mal onder hoge druk (tot 15.000 psi). Na het injecteren van het materiaal (Al, Mg en Cu) wordt er een smeedkracht uitgeoefend (tot 50 ton). Deze kracht geeft de dichtheid in onderdelen met profielvormen.

Bij spuitgieten kunnen fabrikanten 1.000-3.000 eenheden per run produceren. Bovendien moet je de temperatuur (1.000-1.200°F of 538-649°C) en cyclustijd (30-60 seconden) nauwkeurig regelen om deze hoogwaardige onderdelen te produceren.

5. Snel gereedschap maken

Je kunt je verkorte productiecyclus versnellen door rapid tooling methoden te gebruiken. Dit komt doordat fabrikanten bij deze techniek gebruik maken van snelle matrijsfabricage.

Deze fabricage omvat 3D-print- of machinale bewerkingsstappen om in slechts enkele uren een mal van een productprofiel te maken.

Met deze techniek kun je minder dan 1000 kwantiteitseenheden verkrijgen met materialen zoals Al, Cu of Zn.

Prototyping met Low Volume Die-Casting

De rol van rapid prototyping

Met rapid prototyping kun je nu de werkelijke foutgebieden achterhalen en de ontwerpen testen voor de massaproductie. Tijdens dit proces gebruikt de fabrikant spuitgegoten prototypes om fouten op te sporen en de werking te verbeteren.

Je hebt 1-2 weken nodig om onderdelen te maken met prototyping. Bovendien kun je deze techniek gebruiken om nauwkeurige monsters te maken van auto- en ruimtevaarttoepassingen. Bovendien profiteren de industrieën van verbeterde ontwerpen en lagere kosten door 20% tot 30%.

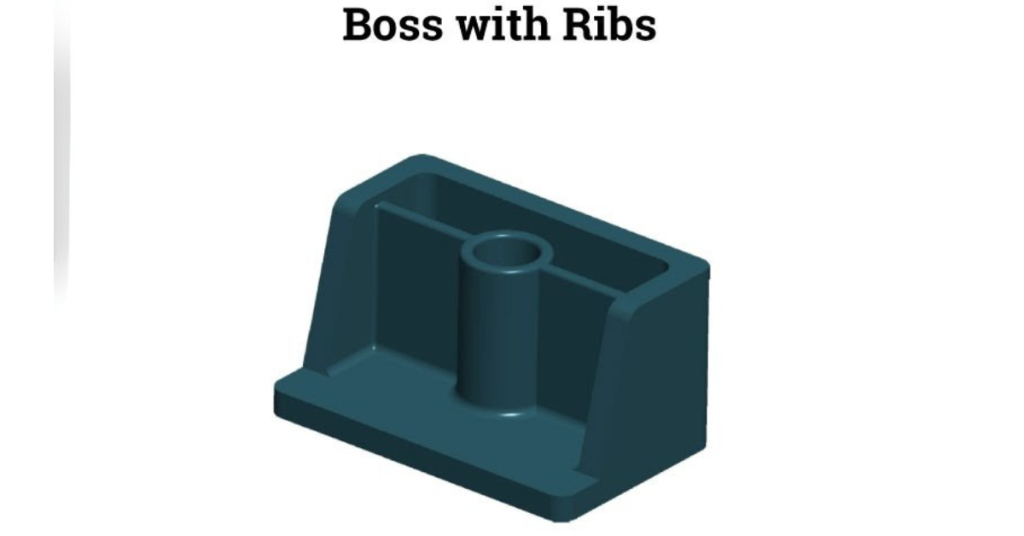

Ribben Ontwerp

Ribben maken kunststof onderdelen sterker. De dikte van ribben is 50-75% van de wanddikte. De maximale ribhoogte is 3x de wanddikte. Dikke ribben veroorzaken verzakkingen. Geleidelijke ribbenbasis voorkomt spanning. Ruimte tussen ribben moet 2-3x de wanddikte zijn. De ontwerphoek op ribben is 1-2 graden. Ronde hoeken verminderen stress. Parallelle ribben werken beter dan kruisende ribben.

Boss Ontwerp

Bussen ondersteunen schroeven en pennen. De diameter komt overeen met de schroefgrootte. De wanddikte is 60% van de nominale wand. Uitboren vermindert zinksporen. Steunribben helpen hoge nokken. De nokhoogte mag niet groter zijn dan 2,5x de diameter. Ontwerphoek moet 0,5-1 graad zijn. Gussets ondersteunen zware belastingen. De radius van de basis voorkomt spanning.

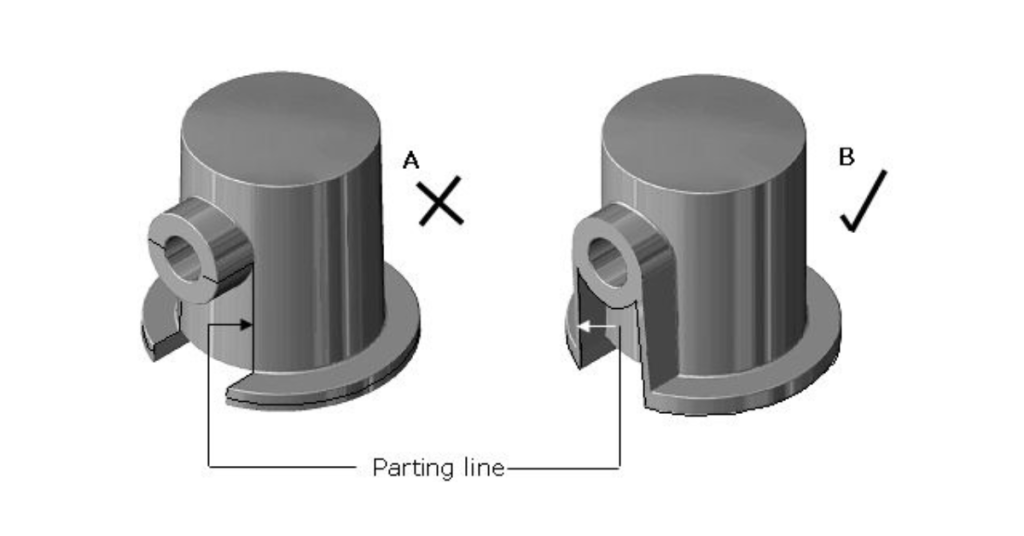

Scheidingslijn

De deellijn splitst de matrijshelften. Een goede plaatsing helpt bij het uitwerpen. Rechte deellijnen zijn eenvoudiger. Complexe vormen hebben getrapte deellijnen nodig. De lijn moet visuele defecten verbergen. Vlamvorming treedt op bij de deellijn. Scherpe randen hebben speciale zorg nodig. Voor een goede ontluchting zijn openingen in de deellijn nodig. Getuigenlijnen zijn zichtbaar op het uiteindelijke onderdeel.

Toleranties

De standaardtolerantie is ±0,2 mm per 25 mm. Krappe ruimtes kunnen ±0,05mm bereiken. Wanddikte varieert met ±10%. Vlakheid is afhankelijk van onderdeelgrootte. Ontwerphoeken hebben minimaal 0,5-1 graad nodig. Gatdiametertolerantie is ±0,1 mm. Schroefdraadtolerantie is 2H/2G klasse. Onderdelen in de buurt van poorten hebben minder tolerantie. Vervorming beïnvloedt de uiteindelijke tolerantie.

Integratie van 3D printen

3D printen is een moderne technologie. Hiermee kun je binnen 2-5 dagen veelzijdige patronen maken, waaronder rasterstructuren en dunne wanden. Met dit geavanceerde hulpmiddel kun je de doorlooptijd echt verkorten met wel 50% tot 70%.

Bovendien kun je er de wanddikte (zelfs van 0,5 mm tot 2 mm) of complexe vormen mee aanpassen. Deze flexibiliteit ondersteunt dus snel prototypes maken voor industrieën zoals auto's, elektronica en medicijnen.

Industrieën die profiteren van Low Volume Die Casting

Autosector

Laag volume spuitgietoplossingen bieden kosteneffectieve opties voor kleine series met een minimaal gewicht. Hiermee kunt u op efficiënte wijze compressorbehuizingen, filterbehuizingen, klephuizen en stuurbekrachtigingsbehuizingen maken.

Bovendien biedt het duidelijke voorspellingen van de functionaliteit van onderdelen. U kunt ontwerpen testen en verfijnen voor productie op grote schaal. Zo vermindert het materiaalgebruik met wel 30%.

Ruimtevaarttoepassingen

De fabrikanten zorgen voor een constante kwaliteit van luchtvaartonderdelen. Bijvoorbeeld tandwielkasten en motorhuizen. Deze onderdelen worden meestal in kleine batches gevraagd.

Laag-volume spuitgietoplossingen besparen hier ongeveer 20% op materiaalgebruik. Deze techniek voldoet verder aan strenge industrienormen.

Consumentenelektronica

Je kunt onderdelen voor consumenten nauwkeuriger maken met een laag volume spuitgietproces. Hiermee kun je gemakkelijk zeer gedetailleerde onderdelen ontwerpen.

Bijvoorbeeld LED behuizingen, behuizingen voor straatlantaarns, behuizingen voor gazonlampen en armaturen voor binnenverlichting. Bovendien kan dit proces de doorlooptijd verkorten tot 40% voor een snelle markttoegang.

Laag-volume vs. hoog-volume spuitgieten

Belangrijkste verschillen

- Als je kleine opstellingen hebt van 5000 eenheden of minder, dan kost laag volume spuitgieten 15-30% minder. Maar soms kan het initiële gereedschap nog steeds aanzienlijk zijn. Aan de andere kant hebben fabrikanten vooraf gereedschappen nodig voor 10.000 eenheden of meer. Die kosten meestal rond de $20.000 tot $50.000.

- De fabrikanten hebben over het algemeen 2 tot 4 weken nodig voor lage volumes, maar voor grote volumes kunnen ze 8 tot 12 weken nodig hebben.

- Bovendien zijn er minder arbeiders nodig (5 tot 10) in kleine opstellingen dan in grote. Dit proces vermindert ook de gereedschapcomplexiteit met 25-40% en biedt een grotere veelzijdigheid.

Factoren om oplossingen met lage volumes te kiezen

Je moet $5.000 tot $15.000 hebben om te investeren in laag-volume spuitgietwerk als opstartbedrijf. Dit budget is voldoende voor gereedschap en productie tot 5.000 stuks.

Deze opstelling bevat ook enkele andere parameters, zoals matrijzen ($3.000-$7.000), smeltovens ($2.000-$5.000) en afwerkingsgereedschappen ($1.000-$3.000).

De onderhoudskosten kunnen oplopen tot ongeveer $500 per jaar. Bovendien kun je op materiaalkosten besparen als je test- en verfijningsprocedures integreert.

Veel startups maken zich zorgen over marktfalen. Dus nadat ze hun ontwerpen op de markt hebben getest, kunnen ze mallen hergebruiken of ontwerpen aanpassen. Dit is de beste suggestie om een minimaal risico en een minimaal gebruik van middelen te garanderen.

Laag-volume spuitgietmogelijkheden

CNC-bewerking voor precisie

CNC integreren in spuitgietonderdelen voor kleine series verfijnt hun prestaties. U kunt een geavanceerd detailniveau toevoegen met een nauwe tolerantie van wel ±0,01 mm en gladde afwerkingen Ra 0,4-1,6 μm. Hoe meer moeite u in de productie steekt, hoe meer u materiaal bespaart, wat kan oplopen tot 15%.

Contractassemblage en oppervlakteafwerking

Contractassemblage en oppervlakteafwerking voegen opmerkelijke eigenschappen toe aan het gegoten onderdeel. Het coaten en anodiseren van onderdelen verhoogt bijvoorbeeld hun levensduur en vermindert slijtage tot 30%. De andere stappen zijn lassen, assemblage, plating, machinale bewerking en slijpen.

One-Stop Productie Oplossingen

Het spuitgieten van kleine aantallen biedt one-stop productieoplossingen. Want bij deze service worden gieten, machinale bewerking en afwerking gecombineerd. Dit is ook een goedkopere optie voor verschillende industrieën.

Conclusie

Laag volume spuitgietoplossingen zijn voordelig, vooral voor startende bedrijven. Zij zijn op zoek naar kosteneffectieve, nauwkeurige opties. Deze technologie ondersteunt verschillende industrieën, zoals de auto-industrie, ruimtevaart en consumentenelektronica.

Bovendien helpt laag volume spuitgieten je bij het maken van onderdelen van hoge kwaliteit, snelle prototyping en veelzijdigheid in ontwerp. Ook kunt u uw specifieke onderdelen op de markt controleren als monster door minder te investeren in vergelijking met grote volumes.

0 reacties