Het tekort van het zinkmatrijzenafgietsel: met inbegrip van zinkporositeit, koude sluitingen, flits en het kromtrekken, beïnvloedt de sterkte en de verschijning. Gecontroleerde temperatuur, druk, matrijsontwerp en QA worden gebruikt om ze te voorkomen. Een van de productieprocessen die enorm populair is, is zinkspuitgieten. Hiermee kunnen ingewikkelde en nauwkeurige metalen onderdelen worden gemaakt. Zink is geliefd omdat het een laag smeltpunt heeft, goed bestand is tegen corrosie en sterk is. Andere industrieën die afhankelijk zijn van zinkspuitgieten zijn de auto-industrie, elektronica en consumentengoederen.

Maar net als bij elk ander productieproces kunnen er bij zinkspuitgieten gebreken optreden. Al deze gebreken beïnvloeden de kwaliteit, de prestaties en de esthetiek. Het is essentieel om ze in een vroeg stadium op te sporen en op te lossen. Dit is waar probleemoplossing en kwaliteitsborging (QA) belangrijk zijn.

Dit document geeft een informatief overzicht van alle soorten defecten die zich kunnen voordoen in zink spuitgieten, Probleemoplossing en enkele tips voor kwaliteitsborging die goed werken. Het probeert fabrikanten te helpen bij het verbeteren van de kwaliteit van hun producten, het minimaliseren van afval en efficiëntie.

Zink spuitgietwerk algemene gebreken

De voordelen van zink spuitgieten in de productie-industrie zijn hoog, wat samenhangt met een hoge mate van maatvastheid, sterkte en de mogelijkheid om ingewikkelde vormen met een hoge nauwkeurigheid te creëren. Maar zoals elk gietproces is het niet vrij van mogelijke fouten. Deze gebreken zijn belangrijk om te begrijpen om de kwaliteit te verbeteren, verspilling te minimaliseren en betrouwbare service te bieden voor zink gegoten onderdelen. Hieronder worden de meest voorkomende gebreken met hun oorzaken, symptomen en oplossingen in detail besproken.

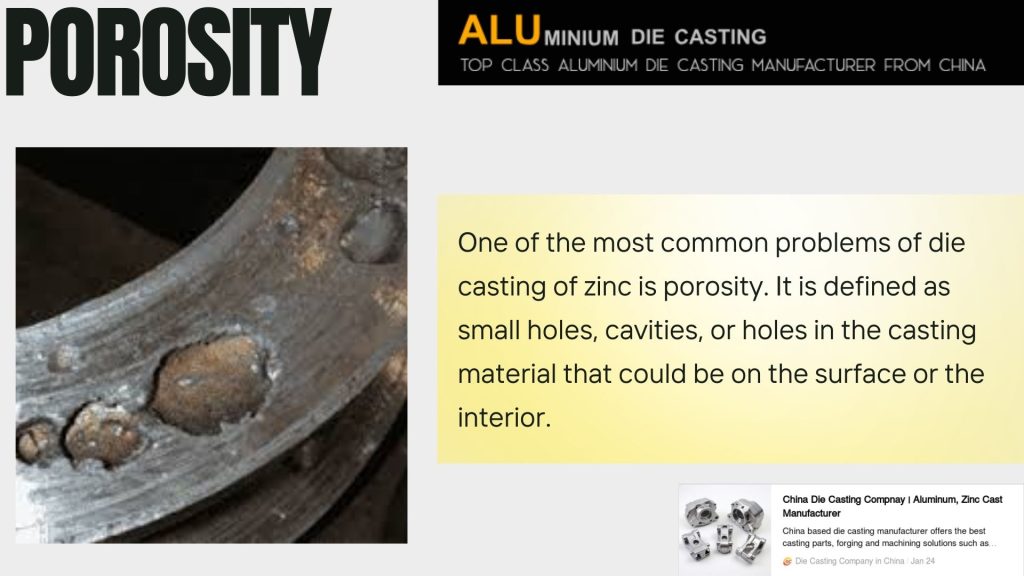

Poreusheid

Een van de meest voorkomende problemen bij het spuitgieten van zink is porositeit. Poreusheid wordt gedefinieerd als kleine gaatjes, holtes of gaatjes in het gietmateriaal die zich aan de oppervlakte of de binnenkant kunnen bevinden. Poreusheid vermindert de sterkte van een onderdeel, verlaagt het gewicht en kan leiden tot vloeistoflekkage in vloeistofgerelateerde structuren.

Oorzaken:

- De ingesloten lucht in de mal bij het injecteren van metaal.

- Snelle afkoeling of ongeschikte gasventilatie.

- Te veel turbulentie van gesmolten zink bij het injecteren.

- Vergiftiging of verontreiniging van de legering.

Tekens:

- Kleine gaatjes op het oppervlak.

- Stressvolle en zwakke delen.

- Asymmetrische dichtheid wordt gezien met röntgenstralen of ultrasoon.

Preventieve maatregelen:

- Ventilerende matrijzen om ingesloten lucht te laten ontsnappen.

- Geregelde injectiesnelheid om turbulentie te verminderen.

- Gebruik van hoogzuivere legeringen

- Stolling: Mallen voorverwarmen om het stollen te vertragen.

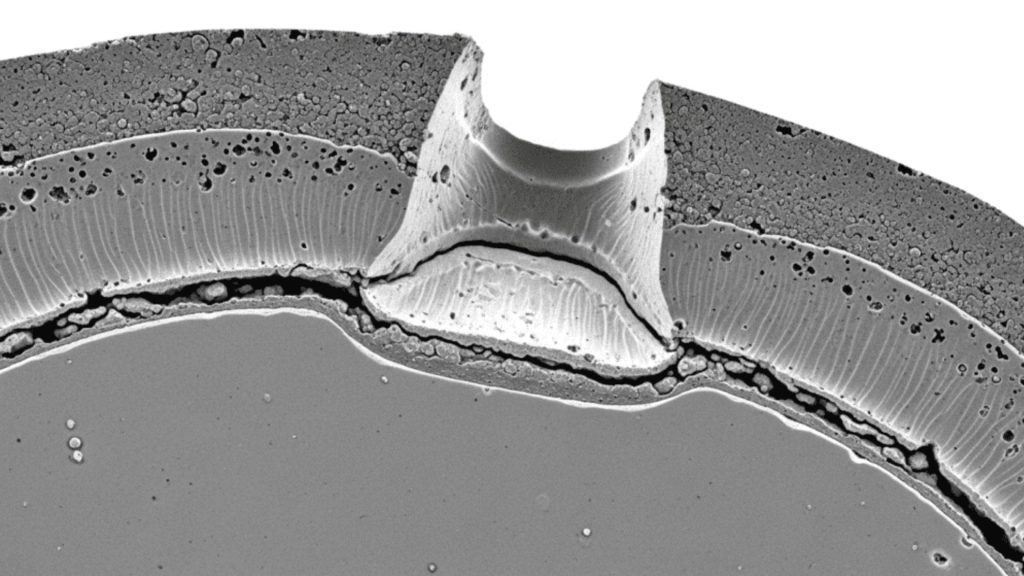

Koude sluitingen

Koudsluitingen ontstaan wanneer twee stromen gesmolten zink samenkomen en er niet in slagen te versmelten. Hierdoor blijft er een zichtbare naad over, wat de esthetiek en de structurele integriteit ondermijnt.

Oorzaken:

- Lage metaaltemperatuur, wat leidt tot voortijdig stollen.

- Trage injectiesnelheid

- Slecht ontwerp van matrijzen of slechte stromings- of ontluchtingskanalen.

- Haken, smalle wanden of andere ingewikkelde geometrieën die de beweging belemmeren.

Tekens:

- Lijnvorming of scheuren in de stroomleidingen.

- Lagere mechanische integriteit.

- Regio's die kwetsbaar zijn voor storingen.

Preventieve maatregelen:

- Houd gesmolten metaal op optimale temperatuur.

- Verhoog de injectiesnelheid om een goede doorstroming te krijgen.

- Verbeter matrijsontwerpen om dode zones en scherpe randen te minimaliseren.

- Zorg ervoor dat de wand van het onderdeel uniform is.

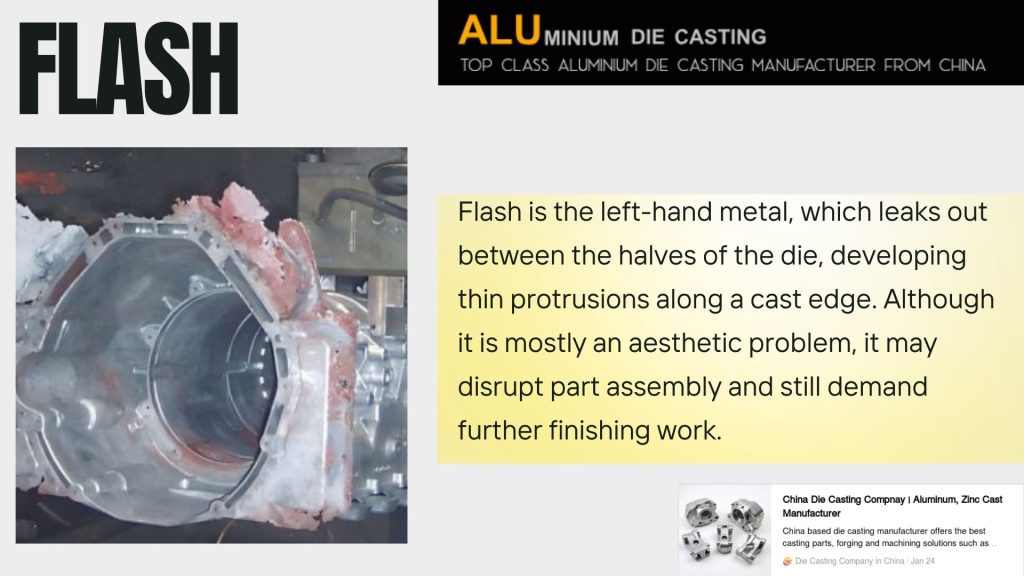

Flash

Flash is het linkermetaal dat tussen de matrijshelften uitlekt, waardoor er dunne uitsteeksels ontstaan langs een gegoten rand. Hoewel het meestal een esthetisch probleem is, kan het de assemblage van onderdelen verstoren en nog verdere nabewerking vereisen.

Oorzaken:

- Versleten of verkeerd uitgelijnde matrijzen

- Chirurgische overinjectiedruk.

- Te veel gesmolten metaal

- Losse matrijsklemming

Tekens:

- Dunne randen of scheidingslijnen die geribbeld zijn.

- Onregelmatige of ruwe oppervlakken

- Onderdelen die met de hand moeten worden getrimd of bewerkt.

Preventieve maatregelen:

- Regelmatige revisie van matrijzen.

- Optimaliseer de injectiedruk en het metaalvolume.

- Zorg ervoor dat de matrijs goed wordt vastgeklemd.

Kromtrekken of vervorming

Warping is een vervorming van onderdelen die optreedt na het koelproces, waardoor uitlijnfouten of maatfouten ontstaan. Dit defect komt vaak voor bij onderdelen met beperkte ruimte in assemblages.

Oorzaken:

- Ongelijkheden in de koeling van dikke en dunne delen.

- Ineffectief ontwerp van mallen of thermische geleidbaarheid.

- Misvormde extractie uit de matrijs.

- Onbeheersbare interne spanningen.

Tekens:

- Verdraaide of gebogen onderdelen

- Buiten de lijntjes vallende gaten of kenmerken.

- Onderdelen die niet goed passen.

Preventieve maatregelen:

- Zorg ervoor dat de dikte van de doorsnede zo veel mogelijk is.

- Koelsystemen en matrijsontwerp stroomlijnen.

- De juiste stressbeperkende maatregelen moeten worden gebruikt om uitwerpen te verminderen.

- Gieten van spanningontlastende onderdelen (waar nodig).

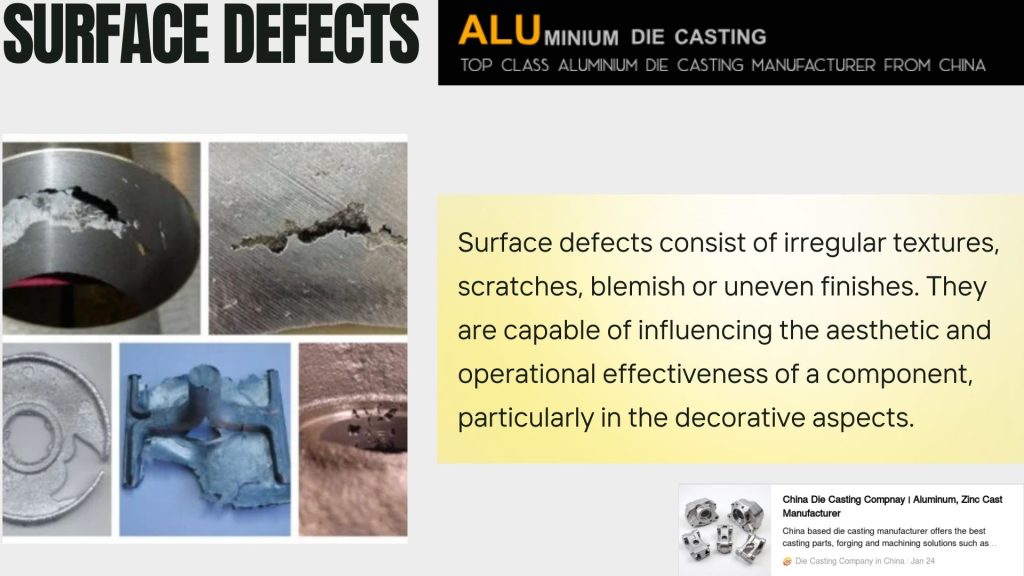

Oppervlakte Defecten

Oppervlaktedefecten bestaan uit onregelmatige texturen, krassen, smetten of ongelijkmatige afwerkingen. Ze kunnen de esthetische en operationele doeltreffendheid van een onderdeel beïnvloeden, vooral wat de decoratieve aspecten betreft.

Oorzaken:

- Beschadigde of versleten matrijsoppervlakken

- Verontreinigd gesmolten zink

- Onvoldoende lossing of smering van mallen.

- Mishandeling in de processen na het gieten.

Tekens:

- Plekken op het oppervlak die ruw of dof zijn.

- Inconsistente afwerking

- Moeilijkheden met coaten of plateren.

Preventieve maatregelen:

- Matrijzen moeten regelmatig gepolijst en onderhouden worden.

- Zorg ervoor dat je schone en goede zinklegeringen gebruikt.

- Gebruik een geschikt schimmelwerend middel.

- Behandeling van de onderdelen tijdens de nabewerking.

Extra defecten

De andere defecten die gevonden kunnen worden in zink spuitgieten omvatten putten, ondervulling of vervorming na het verwerken.

- Spoelbakken: Verzakkingen zijn depressies die ontstaan in dikke delen als gevolg van ongelijkmatige afkoeling en krimp.

- Onvolledig vullen: Dit is een aandoening die wordt veroorzaakt doordat gesmolten metaal niet alle delen van de matrijs vult, wat wordt veroorzaakt door een onjuist ontwerp van de openingen of een lage injectiedruk.

- Warping na verwerking: De onderdelen kunnen vervormd zijn tijdens het machinale bewerkingsproces, de warmtebehandeling of het nabewerkingsproces.

Preventieve maatregelen:

- Vlak gelijkmatig dikke ontwerpdelen af.

- Maximaliseer het openen en ontluchten om volledige vulling te krijgen.

- Regel de koelsnelheid en de daaropvolgende methoden van nabewerking.

Tabel 1: Defecten bij zink spuitgietwerk - Oorzaken, Tekenen en Preventieve Maatregelen

| Defect | Oorzaak / Parameter | Teken / Meting | Preventieve maatregelen |

| Poreusheid | Opgesloten lucht, turbulentie, onzuiverheden in legeringen | Poriën: 0,1-2 mm; gedetecteerd door röntgenstralen/ultrasoon | Matrijs ontluchting: Ø0,2-0,5 mm, injectiesnelheid: 0,5-1 m/s, zuiverheid legering ≥99,9% |

| Koude sluitingen | Lage temperatuur (390-400°C), langzame injectie (≤0,5 m/s) | Zichtbare naad, zwak: <80% treksterkte | Gesmolten Zn 420-440°C, injectie 0,8-1,2 m/s, uniforme wanden 1,0-3,0 mm |

| Flash | Versleten/verkeerde matrijs, druk >80 MPa | Geribbelde randen 0,1-0,5 mm | Matrijsuitlijning ±0,05 mm, druk 60-75 MPa |

| Vervorming | Ongelijkmatige koeling, dunne/dikke wanden | Scheve uitlijning ±0,2 mm, gebogen ≤1 mm | Wanddikte 1,0-3,0 mm, koeling ΔT ≤10°C, spanningsontlasting |

| Oppervlakte Defecten | Vuile legering, matrijsslijtage | Ruwheid Ra >1,6 µm | Polijsten van matrijzen Ra <0,8 µm, schone legering, vrijgeven van matrijzen |

| Spoelbakken / Ondervulling | Dikke sectie, lage druk | Depressies 0,2-1 mm | Uniforme wand 1-3 mm, injectiedruk 60-75 MPa |

| Warping na verwerking | Bewerkingswarmte ΔT >20°C | Gebogen ≤1 mm | Gecontroleerde bewerkingstemperatuur, geleidelijke koeling |

Problemen oplossen met zink spuitgietwerk

Een problematische benadering van zinkspuitgieten vereist de synthese van zorgvuldige observatie, testen en procesmodificatie als essentieel element voor effectieve probleemoplossing. Vroegtijdige opsporing van defecten minimaliseert ook verspilling en zorgt voor kwalitatief hoogwaardige en betrouwbare onderdelen. De onderstaande technieken geven een stapsgewijze handleiding voor het opsporen en oplossen van de gebruikelijke gietproblemen.

Inspecteer de schimmel

De kwaliteit van het spuitgieten is gebaseerd op de matrijs. De meest voorkomende oorzaken van defecten, zoals uitlopen, kromtrekken en maatonnauwkeurigheden, worden veroorzaakt door versleten, gebarsten of verkeerd uitgelijnde matrijzen. Inspecteer matrijzen regelmatig op:

- Het matrijsoppervlak vertoont tekenen van slijtage of putjes.

- Scheidingslijnen Scheuren of beschadigingen.

- Verkeerde uitlijning van matrijshelften

Reinigen en smeren zijn noodzakelijk. Niet gebruikt vuil / onvoldoende smeermiddel kan leiden tot ruwe gietoppervlakken, verklevingen of krassen. Het gebruik van een routineonderhoudsplan zal ervoor zorgen dat de mallen in goede staat blijven en zal ook voorkomen dat ze na korte tijd weer ontstaan.

Metaaltemperatuur bewaken

Het is belangrijk om de temperatuur van het gesmolten zink laag te houden. Zinklegeringen zijn thermogevoelig:

- Lage temperatuur: Zal leiden tot onvolledig vullen, koud sluiten en onvolledige fusie.

- Hoge temperatuur: Het versterkt oxidatie, porositeit en mogelijke oppervlaktedefecten.

Er moet nauwlettend op de temperatuur worden gelet door gekalibreerde thermokoppels of pyrometers te controleren en deze wordt meestal op een temperatuur tussen 390 en 450 o C gehouden. Een stabiele stroom, minimale defecten en een langere levensduur van de matrijzen zijn verzekerd door constante controle.

Druk en snelheid van de besturingsinjectie.

Het stromen, vullen en stollen van gesmolten zink wordt direct beïnvloed door de injectieparameters. Slechte omstandigheden kunnen leiden tot turbulentie, luchtinsluiting of een gebrek aan gelijkmatige koeling. Best practices zijn onder andere:

- De injectiesnelheid aanpassen om een soepele doorgang van metaal in elk deel van de mal te garanderen.

- De mogelijkheid om de druk te regelen om vormen van complexe vormen te vullen zonder flash.

- Toepassing van getrapte injectie op complexe geometrieën.

Het regelmatig controleren van de machine-instellingen en het vastleggen van de beste parameters voor verschillende productontwerpen is een manier om consistentie te garanderen en het met vallen en opstaan wijzigen te elimineren.

Ventilatie verbeteren

Een van de belangrijkste oorzaken van poreusheid en koudsluitingen zijn ingesloten lucht en gassen. Een goede ontluchting garandeert een soepele doorstroming van het metaal en volledige vulling van de mallen. De technieken omvatten:

- Controleren of de ventilatieopeningen niet verstopt zijn per run.

- Installeer extra ventilatieopeningen in gebieden waar de kans op insluiting groot is, zoals in dichte of ingewikkelde gebieden.

- Met geoptimaliseerde ontluchtingsdiepte en -breedte om het ontsnappen van gas te vergemakkelijken en een flash te voorkomen.

- Een grotere ontluchting verbetert de productdichtheid en minimaliseert het dure herbewerken.

Koeling optimaliseren

Gebrek aan homogene koeling leidt tot kromtrekken, vervorming en inwendige spanningen. Effectief koelen vereist:

- Gelijke mogelijkheden voor koeling in de matrijs.

- Eliminatie van abrupte verandering van dikte in het onderdeelontwerp.

- Bereikt door gecontroleerde uitwerping na afkoeling om vervorming te voorkomen.

Het kan gebruikt worden om het ontwerp van matrijzen te optimaliseren door simulatie voor de productie door het koelgedrag te voorspellen en productietijd en schroot te besparen.

Testen en analyseren

Defecten worden vroegtijdig ontdekt en er worden preventieve maatregelen genomen om massale storingen te voorkomen. De methoden omvatten:

- Visuele controle: Om gebreken op het oppervlak te detecteren, bv. vlekken of ruwheid.

- Röntgenstralen of ultrasoon: Dit wordt gedaan om interne defecten zoals porositeit of holtes op te sporen.

- Afmeting: Tolerantie van onderdelen.

Defectpatronen kunnen ook worden geanalyseerd om inzicht te krijgen in de hoofdoorzaken, die kunnen worden gebruikt om specifieke corrigerende maatregelen te nemen op het gebied van temperatuurregeling, matrijsbeheer of injectieomstandigheden.

Documentatie en feedback over installatieproces.

Het registreren van waarnemingen, omgevingen en defectpatronen is essentieel voor continue verbetering. Het bijhouden van een logboek is nuttig om injectieparameters, matrijscondities en defecten te documenteren:

- Terugkerende problemen identificeren

- Optimale productieruns normaliseren.

- Train operators over preventiemethoden.

Tijdige feedback tussen de operators, technici en kwaliteitsinspecteurs zorgt ervoor dat problemen op tijd worden geïdentificeerd en opgelost met zo min mogelijk stilstand en uitval.

Defecten bij de bewerking en assemblage van zinkspuitgietwerk

Zinken onderdelen kunnen na het spuitgieten nog defecten vertonen bij machinale bewerking en assemblage. Deze problemen kunnen de pasvorm, functionaliteit en kwaliteit beïnvloeden.

Bewerkingsdefecten

Scherpe randen en bramen kunnen worden gevonden tijdens het snijden of boren en zullen de assemblage verstoren of de oppervlakken vernietigen. Maatonnauwkeurigheden ontstaan wanneer onderdelen niet binnen de toleranties passen, wat meestal het gevolg is van kromtrekken of een machinefout. Krassen of deuken zijn voorbeelden van oppervlakken die de kwaliteit van onderdelen en coatings kunnen verminderen.

Assemblagefouten

Verkeerde uitlijning is typisch voor het niet op elkaar passen van onderdelen, wat resulteert in spleten of spanning. Schade aan de schroefdraad maakt bevestigingsmiddelen moeilijk te installeren en maakt verbindingen zwak. Spanningsscheuren kunnen ontstaan wanneer onderdelen op de verkeerde manier aan elkaar worden geklemd, vooral bij bros gietwerk.

Preventie

Controleer gietstukken voor het bewerken op kromtrekken of defecten. Werk met scherpe voorwerpen en houd machines in orde. Gebruik de juiste uitlijning en koppel bij het assembleren. Het aantal defecten kan ook worden verminderd door operators te trainen in hoe ze moeten werken en hoe ze de beste werkwijzen moeten toepassen.

Tips voor kwaliteitsborging

Voor constante kwaliteit zijn georganiseerde processen voor kwaliteitsborging nodig. Hier volgen enkele praktische tips:

Procedures standaardiseren

Leg alle stappen vast, beginnend bij het smelten van metaal en het uitwerpen van onderdelen. Voorraadprocessen minimaliseren de variatie en fouten van mensen.

Tabel 2: Probleemoplossing en QA-parameters

| QA-focus | Parameter / Waarde | Gereedschap / Techniek | Voordeel |

| Sterftemperaturen | 150-200°C | Thermokoppel | Gelijkmatige doorstroming, voorkomt koud sluiten |

| Gesmolten Zn Temp | 420-440°C | Pyrometer | Minimaliseer poreusheid en oppervlaktedefecten |

| Injectiedruk | 60-75 MPa | Spuitgietmachine | Vermijd flash, zorg voor volledige vulling |

| Injectiesnelheid | 0,8-1,2 m/s | Machinebesturing | Voorkom koude sluitingen & turbulentie |

| Ventilatie Maat | Ø0,2-0,5 mm | Schimmel-flow controle | Poreusheid verminderen, goed gas laten ontsnappen |

| Wanddikte | 1-3 mm | CAD / CMM | Minimaliseer putten, kromtrekken |

| Oppervlakteruwheid | Ra <0,8 µm | Profilometer | Gladde afwerking, gemakkelijk te coaten |

| Koeling ΔT | ≤10°C | Temperatuursensoren | Verminder kromtrekken en interne stress |

| Inspectie | 100% visueel, röntgencontroles ter plaatse | Röntgen, ultrasoon, schuifmaat | Vroegtijdige opsporing van defecten, vermindering van uitval |

Gebruik grondstoffen van hoge kwaliteit

Een gebrek aan zinklegeringen kan leiden tot poreusheid, insluitsels en een slechte oppervlakteafwerking. Gebruik alleen gecertificeerde leveranciers en materialen.

Sterven onderhouden

Onderhoud verlengt de levensduur en minimaliseert defecten. Inspecteer slijtage, scheuren en uitlijning. Polijsten en smeren is noodzakelijk.

Procesparameters bewaken

Controleer de temperatuur van het metaal, de injectiesnelheid en de temperatuursnelheid. Kleine variaties kunnen leiden tot grote defecten. Waar mogelijk kan geautomatiseerde bewaking worden gebruikt.

Checkpoints installeren bij inspecties.

Controleer componenten op verschillende niveaus voor voltooiing, na uitwerpen en voor verzending. Vroegtijdige detectie minimaliseert uitval en herbewerking.

Personeel opleiden

Professionele operators kunnen mogelijke problemen snel opsporen. Ze geven doorlopend training over spuitgietmethodes, veiligheid en kwaliteitsborging.

Omarm de cultuur van voortdurende verbetering

Inspectie feedback krijgen om processen te verbeteren. De trends van defecten bepalen en mallen, materialen of procesparameters wijzigen.

Manieren om gietfouten te voorkomen

Matrijsgietfouten kunnen een grote impact hebben op de kwaliteit van de onderdelen, de efficiëntie van het productieproces en de kosten. Fabrikanten kunnen defecten minimaliseren door middel van best practice ontwerp, instelling en productie door maatregelen zoals poreusheid, koude sluitingen, uitvloeiing, kromtrekken en oppervlakteonvolkomenheden. Deze problemen kunnen worden geminimaliseerd met de volgende praktische tips.

Succesvolle defectcontrole

Een systematische bewaking van defecten is belangrijk om een constante kwaliteit te garanderen. Door defecten kwantitatief te bewaken, kunnen fabrikanten trends en probleemgebieden in een vroeg stadium opsporen. Statistische procescontrole (SPC), geautomatiseerde optische inspectie, röntgenstralen of ultrasone testen zijn technieken die gebruikt kunnen worden om oppervlakte- en interne defecten te identificeren. Een defectbeoordelingssysteem waarbij elk probleem wordt gemeten in termen van ernst en frequentie wordt gebruikt om corrigerende acties te prioriteren. Constante inspectie zorgt ervoor dat een klein kwaliteitsprobleem niet uit de hand loopt, dat de uitvalkosten worden geminimaliseerd, dat de nabewerking wordt geminimaliseerd en dat de hoeveelheid afval wordt verminderd.

Juiste wanddikte

De juiste wanddikte is heel belangrijk voor een gelijkmatige koeling, structurele stabiliteit en het vermijden van defecten. Om precies te zijn zijn zinkgietstukken het beste bij een dikte van ongeveer 1,0 mm, terwijl aluminium onderdelen meestal 1,5 tot 2,5 mm dik zijn. Uniformiteit minimaliseert de kans op krimp, kromtrekken, verzakken en porositeit. Plotselinge variaties in wanddikte of hoeken kunnen spanningsconcentraties veroorzaken en de soepele doorstroming van metaal vertragen, wat kan resulteren in koude sluitingen of gedeeltelijke vulling. Overgangen moeten door ontwerpers worden uitgevoerd met vullingen of radii en moeten een geleidelijke verandering van dikte hebben om de betrouwbaarheid van het gieten te vergroten.

Voorspelbare vultijd

De gecontroleerde vulling wordt gebruikt om ervoor te zorgen dat de matrijs effectief wordt gevuld zonder turbulentie en pre-solidificatie. Met de berekening van PQ 2 of matrijsstroomsimulatiesoftware kunnen ingenieurs de injectiesnelheid, druk en vultijd optimaliseren. Controleerbare stroming minimaliseert en verwijdert defecten zoals koude sluitingen, gedeeltelijke filtratie of lokale porositeit. Door gefaseerd te injecteren, d.w.z. de snelheid geleidelijk te verhogen tijdens de vulcyclus, kunnen turbulentie en homogene stolling worden vermeden bij gebruik van complexe geometrieën of mallen met meerdere caviteiten.

Optimale metaalstroompatronen

Er moet een correct gating- en runnersysteem ontworpen worden om een soepele en gecontroleerde metaalstroom te garanderen. De juiste stroming helpt turbulentie en het insluiten van lucht te verminderen en alle holtes in de matrijs te vullen. Poorten moeten eerst in de dikkere delen worden gevoerd en als laatste in het dunnere deel en scherpe hoeken of dode uiteinden moeten worden vermeden. Ontluchtingssystemen en overloopputten helpen gassen af te voeren zonder het oppervlak te beschadigen. Een goed ontworpen stromingspatroon verbetert de dichtheid van het gietstuk, minimaliseert inwendige defecten en heeft bovendien maatnauwkeurigheid.

Juiste afstelling van de matrijstemperatuur

De juiste matrijstemperaturen zijn belangrijk voor een gelijkmatige koeling, een soepele doorstroming van metalen en afmetingen. Het vooraf verwarmen van de matrijs voor het injecteren helpt bij het voorkomen van thermische schokken en vroegtijdige stolling, terwijl een gelijkmatige verdeling van de koellijnen kromtrekken en vervorming helpt voorkomen. Thermokoppels of geautomatiseerde sensoren om de matrijstemperaturen te controleren, kunnen worden gebruikt om het productieproces in realtime bij te sturen. Adequate temperatuurregeling minimaliseert koudsluiting, oppervlaktedefecten en interne spanningen en maximaliseert de cyclustijd en uniforme productkwaliteit.

Inleiding tot GC Precisie Mold

GC Precision Mould Co., Ltd. is een reusachtige precisiefabrikant die zich bezighoudt met op maat gemaakt spuitgietwerk en hoogwaardige metalen onderdelen. Het bedrijf is gevestigd in Dongguan, China, en het heeft een geschiedenis van meer dan 20 jaar dienstverlening aan de wereldindustrieën op het gebied van aluminium, zink en magnesium spuitgieten, kunststof spuitgieten en precisie CNC-verspaning. Met dergelijke geavanceerde productiefaciliteiten als schimmel ontwerp en prototyping tot oppervlakte afwerking en assemblage, GC Precision Mould biedt een full-service met hoge kwaliteitscontrole, ondersteund door ISO-en IATF-certificering, en de wens om klanten tevreden en bieden hen de beste levering. (aludiecasting.com)

Conclusie

Zinkspuitgieten is een economisch productieproces. Toch worden er vaak fouten gemaakt als de processen niet strikt gereguleerd zijn.

De eerste stap is de kennis van typische defecten zoals poreusheid, cold shuts, flash, kromtrekken en oppervlak. Daarna worden problemen opgelost met behulp van methoden voor probleemoplossing, waaronder optimalisatie van de ontluchting, temperatuurregeling en matrijsinspectie.

Ten slotte garanderen krachtige kwaliteitscontrolemaatregelen zoals routinepraktijken, matrijzenonderhoud, inspectie van onderdelen, bewaking van processen en opleiding en ontwikkeling van personeel onderdelen van hoge kwaliteit.

Door een combinatie van foutopsporing en robuuste QA kunnen de fabrikanten afval minimaliseren, kosten besparen en betrouwbare, duurzame zink gegoten componenten leveren.

Vandaag investeren in kwaliteit garandeert morgen producten van hoge kwaliteit.

FAQs

Met welke materialen werkt GC Precise Mould?

GC Precision Mould houdt zich bezig met aluminium, zink en magnesium spuitgietwerk. We kunnen ook kunststof spuitgieten en CNC verspanen, waardoor we onderdelen van hoge kwaliteit kunnen maken voor verschillende industrieën.

Welke sectoren bedienen jullie?

Onze klanten bevinden zich in diverse industrieën, zoals de auto-industrie, lucht- en ruimtevaart, elektronica, medische apparatuur en machines. De precisiematrijzen en gecompliceerde onderdelen waarin we gespecialiseerd zijn, voldoen aan de behoeften van prototyping en massaproductie.

Kan GC Precision Mould maatwerk leveren?

Ja, we bieden complete oplossingen op maat, inclusief het ontwerp van matrijzen, prototypes en daadwerkelijke productie. Ons team werkt nauw samen met klanten om ervoor te zorgen dat de onderdelen de juiste specificaties hebben en van de juiste kwaliteit zijn.

Wat zijn enkele van de kwaliteitsnormen die GC Precision Mould hanteert?

We handhaven onze kwaliteit tijdens het productieproces en we voldoen aan de ISO- en IATF-normen. Defectvrije componenten worden gegarandeerd door geavanceerde inspectieprocedures zoals röntgenstralen en dimensionale analyse.

Wat zijn de andere diensten dan spuitgieten?

We bieden ook diensten aan op het gebied van spuitgieten, matrijsontwerp, CNC-bewerking, oppervlakteafwerking, assemblage en nabewerking. Deze veelzijdige aanpak garandeert een eindproduct van hoge kwaliteit dat klaar is voor gebruik.

0 reacties