Het verchromen van zink spuitgietdelen is een van de meest effectieve manieren om zowel duurzaamheid als esthetische waarde te bereiken. In het licht van de moderne productiewereld is het (functie gecombineerd met het uiterlijk) een noodzaak, zelfs in industrieën zoals de automobielindustrie, elektronica, medische industrie en huishoudelijke apparaten. Dit is een proces waarbij de robuuste mechanische eigenschappen van gegoten zink worden gecombineerd met de hoge glans, corrosiebestendigheid en oppervlaktehardheid van verchromen.

Dit artikel onderzoekt de methode van verchromen op zink spuitgietwerk en hoe het in de industriële wereld wordt gebruikt, hoe het werkt en wat de voordelen ervan zijn voor respectievelijk fabrikanten en eindgebruikers.

Zink spuitgietwerk begrijpen

Spuitgieten van zink is een metaalprecisieproductieproces waarbij gesmolten zinklegering onder hoge druk in herbruikbare stalen mallen wordt gespoten. Spuitgieten wordt meestal gekozen voor zink omdat het superieur dimensionaal stabiel is, een laag smeltpunt heeft, goed bestand is tegen corrosie en voordelig is. Het kan complexe vormen en dunne wanden aan en is perfect voor ingewikkelde onderdelen.

Onderdelen van zinkspuitgietwerk kunnen gemakkelijk worden geplateerd, geverfd of gecoat en kunnen aan het oppervlak worden afgewerkt. Van alle afwerkingsmethodes zijn verchromen en zink spuitgieten gewoon onovertroffen.

Het plateren van zinkspuitgietproducten verwijst naar welk proces?

Plating Zinc Die Cast kan worden gedefinieerd als een proces waarbij een dunne coating (of 'plaat') van een eindmateriaal zoals metalen (meestal nikkel, chroom of zink) wordt aangebracht op een zink gegoten onderdeel. Deze coating verbetert de oppervlakte-eigenschappen van het onderdeel: uiterlijk, corrosiebestendigheid, slijtvastheid en algemene duurzaamheid.

Een uitsplitsing van het platingproces voor zink gegoten onderdelen is als volgt:

Voorbereiding: Om vuil, vet of oxidatie te verwijderen, wordt het spuitgegoten zinkdeel grondig gereinigd.

Activering van het oppervlak: Als de plating beter aan het oppervlak hecht, kun je vooraf een kleine ets- of activeringsstap uitvoeren.

Platinglaag Toepassing: Het galvaniseren van een metaal (nikkel of chroom) op het onderdeel wordt veroorzaakt door een elektrische stroom waarbij de metaalionen zich binden met het zinken onderdeel.

Afwerking: Tot slot wordt het vergulde deel gepolijst of behandeld voor meer blijvende sterkte en sierlijke aantrekkingskracht.

Het eindresultaat is een onderdeel met de sterkte van zink in combinatie met de perfecte beschermende, esthetische eigenschappen van het platingmateriaal. De plating kan zowel functioneel als decoratief worden gebruikt.

Waarom zou u verchroomde zink spuitgietdelen gebruiken?

Verchromen geeft het onderdeel een schitterende, spiegelachtige afwerking en verhoogt ook de corrosiebestendigheid, slijtvastheid en de levensduur van het onderdeel. Verchromen is niet alleen cosmetisch werk voor zinken spuitgietstukken, maar het is ook de manier om de functionaliteit van de gietstukken in ruwe omgevingen te verbeteren.

Dit is vooral waardevol in de automobielindustrie en bij hardwaretoepassingen voor buitenshuis, omdat het verchroomde zink spuitgietdeel zeer goed bestand is tegen oxidatie en blootstelling aan omgevingsinvloeden. Bovendien maakt verchromen het oppervlak glad en onberispelijk door de microscopische onvolkomenheden op het oppervlak op te vullen, wat bijdraagt aan de esthetische aantrekkingskracht van het product.

Het proces van verchromen van zinkspuitgietdelen

Het plateerproces bij zinkspuitgietwerk vereist precisie, ervaring en kennis van het materiaalgedrag. Omdat zinkdelen gevoeliger zijn voor zure omgevingen dan stalen of koperen delen, is het moeilijker om zinkdelen te verchromen. Ziehier, de toepassing van verchromen (stap voor stap).

1. Oppervlaktevoorbereiding

Het onderdeel moet nauwkeurig worden gereinigd voordat het zelfs maar kan worden geplateerd, waarbij vuil, olie en oxidatie worden verwijderd. Voor deze stap wordt meestal ultrasoon gereinigd, ontvet en gespoeld.

2. Ets

Omdat zink reactief is, wordt er meestal licht geëtst om het oppervlak op te ruwen zodat het zink beter geschikt is voor de volgende laag. Het onderdeel wordt beschermd tegen beschadiging en er worden etsoplossingen met zeer giftige chemicaliën gebruikt om de specialisatie te bereiken.

3. Koper- of nikkelslag

Eerst wordt een dunne laag koper of nikkel aangebracht als tussenlaag. Dit is nodig omdat zink bij direct verchromen een slechte hechting of blaasvorming kan veroorzaken. De tussenlaag zorgt voor een hechtingsbasis en verbetert de oneffenheden van het oppervlak.

4. Vernikkelen

Daarna wordt een dikkere nikkellaag gegalvaniseerd over de slaglaag. Het grootste deel van de corrosiebestendigheid en het grootste deel van de afwerking zijn hiervan afgeleid.

5. Verchromen

Ten slotte wordt een zeer dunne (meestal minder dan 0,5 micron) laag chroom aangebracht. Deze dunne laag is erg hard en zorgt ervoor dat die laag een karakteristieke, glanzende, spiegelachtige afwerking heeft. Tijdens dit proces is het van fundamenteel belang dat alle lagen goed met elkaar verbonden zijn, om te voorkomen dat de zinkspuitgietverchroming breekt.

Waarom zou verzinken enig nut hebben?

Het woord suggereert dat verzinken een methode is om een dunne laag zink galvanisch aan te brengen op het oppervlak van een metaal, zoals staal of ijzer. Het belangrijkste doel van verzinken is om corrosie op het basismetaal te voorkomen door het te bedekken met roest en schade door interactie met de omgeving die bestaat uit vocht, zuurstof en andere elementen.

Hieronder staan de belangrijkste redenen om verzinken te gebruiken:

Corrosiebestendigheid

Waarde: Zoutsproeitests (ASTM B117) meten een uitstekende bescherming tegen corrosie die wordt verkregen door verzinken. Hoe dikker de coating, hoe beter de bescherming. Zinkcoatings met een dikte van ongeveer 8 tot 12 micron bieden gewoonlijk tot 500 uur bescherming in zoutnevelomgevingen voordat ze beginnen te corroderen. Dikkere coatings (d.w.z. 20-25 micron) kunnen 1000 uur of meer corrosieweerstand bieden bij zeer extreme bedrijfsomstandigheden.

Technische parameters:

- Dikte: Meestal is dit ongeveer 5 tot 25 micron (afhankelijk van de vereisten).

- Bestand tegen zoutnevel: Tot meer dan 500 uur getest volgens ASTM B117 (gematigde omgeving)

Opofferingsbescherming (Zelfgenezing)

Verzinken is een opofferingsanode, zodat het basismetaal (meestal staal of ijzer) eerder corrodeert dan het zink. Dit biedt een zelfherstellende bescherming waarbij zelfs als de coating wordt bekrast, het blootliggende zink in plaats van het staal zal corroderen. Dit verlengt de levensduur van de onderdelen en vermindert de noodzaak tot reparatie.

Technische parameters:

- Huidige dichtheid: Typisch 1,5-3 A/dm² tijdens het platingproces voor een uniforme coating.

- Plateerdikte: Een dikkere zinklaag (bijv. 25 micron) biedt een betere opofferingsbescherming.

Oppervlaktehardheid en duurzaamheid

Waarde: De toevoeging van skinplating zorgt voor een verhoging van de hardheid van het basisstaal om de oppervlaktehardheid te verbeteren, waardoor het staal beter bestand is tegen krassen, slijtage en schuren. Afhankelijk van het specifieke plateringsproces (d.w.z. glanzend of mat) kan de hardheid van de plateringslaag zelf tussen 250 en 500 HV (Vickers-hardheid) liggen.

Technische parameters:

- Vickers-hardheid: Gewoonlijk 250-500 HV voor glanzend verzinken.

- Slijtvastheid: Voor bevestigingsmiddelen en mechanische onderdelen zijn gecoate onderdelen van 10-25.

Esthetisch aantrekkelijk (uiterlijk en afwerking)

Waarde: Het verzinken zorgt voor een glanzende, gladde en uniforme afwerking die de onderdelen een aantrekkelijk uiterlijk geeft. De glans van glanzend zink is een gepolijste en spiegelachtige afwerking, terwijl matte zinkplaten een niet-reflecterend oppervlak hebben. De afwerking wordt bepaald afhankelijk van het gewenste visuele resultaat.

Technische parameters:

- Soorten afwerking: Helder, mat of halfhelder.

- Reflectievermogen: Gewoonlijk heeft glanzend plateren een spiegelachtige afwerking, terwijl een matte afwerking een satijnen afwerking geeft.

Kosteneffectiviteit (betaalbare bescherming)

Waarde: Een van de meest kosteneffectieve corrosiebeschermingsmethoden is verzinken. Zink is veel goedkoper dan verchromen of vernikkelen en is dus een uitstekende keuze voor in massa geproduceerde onderdelen. Bovendien is er zink, niet alleen in overvloed maar ook relatief goedkoop te verwerken, zodat fabrikanten op hun kosten kunnen besparen.

Technische parameters:

- Kosten per vierkante meter: De kosten van het verzinken zijn afhankelijk, maar bedragen meestal $0,10 tot $0,50 per vierkante voet en deze kosten worden bepaald door de grootte van het onderdeel, de dikte van het laagje en de complexiteit van het onderdeel.

- Procesefficiëntie: Verzinken is snel en voor kleine onderdelen zijn de verwerkingstijden in het platingbad 15 tot 30 minuten.

Temperatuurbestendigheid

Waarde: Verzinken biedt een goede weerstand tegen matige hitte. Zink zelf begint af te breken boven 200°C tot 300°C en verzinkte onderdelen presteren goed bij temperaturen tot ongeveer 150°C voordat ze het begeven, maar zijn niet geschikt als er prestaties vereist zijn bij hogere temperaturen, waar thermische beschermlagen moeten worden aangebracht.

Technische parameters:

- Maximale gebruikstemperatuur: Standaard verzinken gaat meestal tot 150°C (302°F).

- Afbraaktemperatuur: Als het warmer wordt dan 200°C (392°F), begint zink af te breken en is het minder effectief.

Milieu-overwegingen

Waarde: Moderne verzinkprocessen worden steeds milieuvriendelijker, zolang je geen zeswaardig chroom gebruikt en driewaardig chroom of passiveringsmethoden toepast. Vaak gebruikt in combinatie met zink kan driewaardig verchromen ook worden gebruikt om de corrosiebestendigheid te verbeteren zonder het milieu te schaden.

Technische parameters:

- Alternatieven voor zeswaardig chroom: De driewaardige verchroming voldoet aan ROHS (Restriction of Hazardous Substances, beperking van gevaarlijke stoffen).

- Passiveerlaag: Extra corrosieweerstand kan worden bereikt door zinkpassiveerlagen toe te voegen, die blauw of geel gechromateerd kunnen zijn.

Soorten verchromen

In de zinkspuitgietindustrie worden verschillende technieken voor verchromen gebruikt, die elk hun voordelen hebben op basis van de vereiste toepassing. De gebruikelijke soorten verchromen die worden gebruikt om zinkspuitgietdelen te maken, zijn echter decoratief verchromen, hardverchromen en driewaardig verchromen. Hieronder wordt elk van de soorten in detail uitgelegd:

1. Helder verchromen (decoratief verchromen)

Het is de meest gebruikte vorm van verchromen op spuitgegoten zinken onderdelen voor esthetische doeleinden. Het biedt een zeer reflecterende, glanzende decoratieve verchroming die de visuele aantrekkingskracht van het onderdeel verrijkt.

Proces:

Over het algemeen omvat het proces in twee stappen decoratief verchromen.

- De eerste is een vernikkelingslaag die wordt aangebracht op het spuitgegoten zinkdeel.

- Er wordt een dunne hoeveelheid chroom over de nikkellaag aangebracht.

Bij decoratieve toepassingen is de dikte van de chroomlaag meestal 0,2 - 2 micron. Deze dunne laag is voldoende voor een goede afwerking en biedt enige bescherming tegen corrosie en slijtage.

Toepassingen:

- Meubelonderdelen, bijvoorbeeld bumpers, sierstukken, grillekappen

- Armaturen zoals kranen, deurklinken enz. in het huis

- Consumptiegoederen (bijv. decoratieve hardware, elektronische apparaten)

Voordelen:

- Sterke glans en reflecterende afwerking.

- Corrosiebestendigheid voor esthetische onderdelen.

- Het ziet er duurzaam uit zonder dat het veel onderhoud vergt.

2. Hardverchromen

Het meeste hardverchromen gebeurt om functionele redenen, niet voor esthetische. De wijzigingen in het toegepaste platingproces zorgen voor een dikkere en hardere chroomplating die harder en slijtvaster is en beter bestand is tegen hoge temperaturen.

Proces:

- Hardverchromen houdt normaal gesproken in dat er een soort dikke laag chroom (5 tot 50 micron dik) op het zink gegoten onderdeel wordt aangebracht.

- Waar bij decoratief verchromen een nikkellaag onder het verchromen nodig is voor de hechting, is dat bij hardverchromen niet het geval, maar kan er een dunne koper- of nikkellaag worden gebruikt voor de hechting.

Toepassingen:

- Industriële onderdelen (bijv. zuigers, hydraulische cilinders)

- Auto-onderdelen met hoge wrijving (bijv. nokkenas, motoronderdelen)

- Rollen, mallen, assen (gereedschappen en machineonderdelen)

Voordelen:

- Verbeterde slijtvastheid en hardheid.

- Verhoogde corrosiebestendigheid van onderdelen die worden blootgesteld aan corrosieve omgevingen.

- Het presteert beter in omstandigheden van hoge belasting, bijvoorbeeld in de automotor of -kamer.

3. Driewaardig Chroomplateren

Zeswaardig verchromen is de traditionele manier van verchromen, maar er is een nieuwe en schonere vorm van verchromen, namelijk driewaardig verchromen. In plaats van zeswaardig chroom wordt deze laag vervangen door een dunne chroomlaag uit een driewaardig chroomzoutoplossing.

Proces:

- Het galvaniseerproces wordt op dezelfde manier gebruikt als het traditionele verchromen om de driewaardige chroomoplossing aan te brengen.

- Dikker plateren is gewoonlijk 0,2 ~ 0,5 micron voor decoratieve doeleinden, terwijl voor andere industriële toepassingen het plateren zelfs verder kan gaan dan 1,0 micron.

Toepassingen:

- Auto-onderdelen (bijv. decoratieve bekleding, interieuronderdelen)

- Consumptiegoederen (bijv. keuken- en badkamerinrichting)

- Industriële toepassingen (bijv. bevestigingsmiddelen, hydraulische systemen)

Voordelen:

- Heeft niet de toxische eigenschappen van zeswaardig chroom.

- Het biedt een vergelijkbare glanzende afwerking en corrosiebestendigheid als traditioneel verchromen.

4. Zink-Nikkel-Kobalt Chroomplateren (Hybride Plateren)

Dit is een geavanceerdere vorm van verchromen dan normaal verchromen, waarbij het chroom wordt vervangen door zink, nikkel en kobalt en deze elementen zorgen voor een superieure bescherming tegen corrosie, vooral in ruwe omgevingen. Hierbij wordt de chroomlaag over een nikkel- en kobaltlegering aangebracht om de algehele duurzaamheid en slijtvastheid van het onderdeel te verbeteren.

Proces:

- Er wordt een zink-nikkellegering aangebracht op het onderdeel, dat zelf wordt geplateerd op de eerste laag.

- Daarna wordt het verchroomd omdat het een extra beschermlaag toevoegt.

Toepassingen:

- Auto-onderdelen (bijv. ophangingsonderdelen, motoronderdelen)

- Zware machines en industriële uitrusting

- Delen die zijn blootgesteld aan zout water of een vochtige omgeving

Voordelen:

- Betere corrosiebestendigheid voor onderdelen die werken in omgevingen zoals zout en vocht.

- Verbeterde slijtage en wrijvingsweerstand.

- Het is een afwerking die langer meegaat en zeer duurzaam is.

5. Decoratief/mat chroomplateren

Decoratief verchromen is vergelijkbaar met mat verchromen, een niet-reflecterende, maar toch satijnen afwerking. Deze afwerking ziet er gelijkmatiger en zachter uit dan hoogglanzend glanzend verchromen, maar biedt wel de voordelen van corrosiebestendigheid.

Proces:

Dit is vergelijkbaar met decoratief verchromen, behalve dat de chroomlaag wordt aangebracht, waarna het oppervlak wordt afgewerkt tot een matte afwerking met behulp van een gespecialiseerde behandeling zoals schurende afwerking of gecontroleerd galvaniseren.

Toepassingen:

- Interieuronderdelen van auto's (bijv. dashboardonderdelen, knoppen, toetsen)

- Vonden gebruikers elektronica en apparaten met een minder levendige afwerking mooi?

- Onderdelen die worden gebruikt in de industriële sector en die een lagere afwerking nodig hebben, maar wel bescherming.

Voordelen:

- Zachtere esthetiek geschikt voor specifieke ontwerpvereisten.

- Behoudt corrosiebestendigheid en duurzaamheid.

- Het geeft je een unieke matte textuur zonder afbreuk te doen aan de prestaties.

Verchromen, onderdelen en gereedschap van zinkspuitgietwerk

Voor het verchromen van zink gegoten onderdelen zijn enkele gereedschappen en apparaten nodig. Deze worden gebruikt bij het voorbereiden, verchromen en afwerken van de onderdelen. Hieronder volgt een overzicht van de gereedschappen die gebruikt worden voor het verchromen.

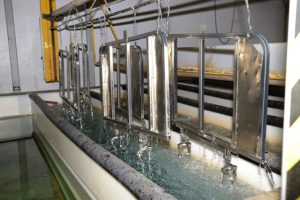

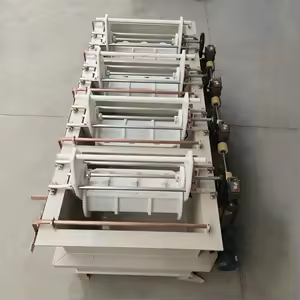

1. Platentank (Galvanische tank)

Dit is de houder waarin het galvaniseerproces plaatsvindt, die gewoonlijk een galvaniseertank wordt genoemd. Het is een houder voor de plateringsoplossing die de plateringsoplossing bevat, zoals de chroomzuuroplossing of driewaardige chroomoplossing, en die dient als een omgeving waarin chroom kan worden afgezet op het spuitgegoten zinkdeel.

Gereedschap/onderdelen:

- Chroomzuur (of driewaardig chroom) elektrolytoplossing (voor traditioneel verchromen of milieuvriendelijke opties).

- Als het nodig is om de temperatuur van de oplossing op het juiste niveau (45-60°C) te houden, worden verwarmingselementen gebruikt.

- Elektrisch: Een stopcontact is nodig om de stroom op te nemen die de galvanisatie in de tank in gang zet.

- Dit gebeurt met een anode (een soort elektrode die fungeert als de positieve elektrode van een elektrische cel, zoals een metalen ladingselektrode), meestal een platina- of loodlegeringelektrode en een kathode (het gegoten zinkdeel dat wordt gegalvaniseerd).

Functie

Een gietstuk van zink wordt ondergedompeld in de oplossing en er wordt elektrische stroom door het bad geleid waardoor chroomionen neerslaan op het oppervlak van het onderdeel.

2. Voedingseenheid (Gelijkrichter)

Nu hebben we het over voedingseenheid (gelijkrichter) voor galvanische omzetting van wisselstroom (AC) in gelijkstroom (DC) voor galvanische omzetting.

Functie:

- De stroomgelijkrichter zorgt voor een constante en regelmatige gelijkstroom naar de platingtank.

- Er vindt een elektrolytisch proces plaats en de stroom drijft het elektrolytische proces aan waarbij de chroomionen reduceren en worden afgezet op het oppervlak van het onderdeel.

- Het houdt de stroom en spanning laag zodat de dikte en kwaliteit van het plateren het gewenste niveau bereiken.

- Voor verchromen is de juiste elektriciteitsstroom nodig, dat wil zeggen een constante stroom, om het proces te laten slagen.

3. Anodemand of -stangen

De anodemand of -stangen houden het anodemateriaal in de platingtank. Meestal wordt lood, platina of grafiet gebruikt als anode in het platingbad, afhankelijk van het type platingbad.

Functie:

- Tijdens het plateren is de anode verantwoordelijk voor het afgeven van chroomionen aan de oplossing.

- Tijdens het plateren van het spuitgegoten zinkonderdeel lost het op in het bad en komt het beschikbaar als een continue bron om het plateerproces in stand te houden.

4. Schoonmaakgereedschap

Om ervoor te zorgen dat de chroomlaag goed hecht, moeten de zinkspuitgietdelen grondig worden gereinigd voordat met het platingproces wordt begonnen. Bij dit proces worden verschillende reinigingsgereedschappen gebruikt:

Om ervoor te zorgen dat de chroomlaag goed hecht, moeten de zinkspuitgietdelen grondig worden gereinigd voordat met het platingproces wordt begonnen. Bij dit proces worden verschillende reinigingsgereedschappen gebruikt:

a. Ultrasone reiniger

In een ultrasone reiniger worden geluidsgolven met een hoge frequentie in een vloeistof gebruikt om vuil, olie en andere verontreinigingen van het oppervlak van de onderdelen te verwijderen.

Functie:

- De verontreinigingen worden voorzichtig van het oppervlak van het gegoten onderdeel verwijderd door de kleine belletjes die door de ultrasone reiniger in de reinigingsoplossing worden gecreëerd.

- Dit wordt gebruikt om locaties op het onderdeel schoon te maken waar je met de hand niet bij kon, die moeilijk te bereiken zijn of die erg ingewikkeld zijn voor het plateren.

b. Zuur dompelbad

Een veelgebruikte methode om het oppervlak van het onderdeel te etsen of te activeren voor het plateren, is het onderdompelen in een zuur dompelbad.

Functie:

- Zwavelzuur of zoutzuur wordt over het algemeen gebruikt als een gangbaar zuur.

- Dit zuurbad helpt bij het verwijderen van oxiden en eventuele overgebleven onzuiverheden van het spuitgietoppervlak om een goede hechting van de chroomlaag te verkrijgen.

5. Spoeltanks

Het zijn spoeltanks waarin de onderdelen worden schoongespoeld van alle chemicaliën, oliën of reinigingsoplossingen waarmee ze in contact zijn gekomen na het reinigen, maar voordat ze in de plateroplossing worden gedompeld.

Functie:

- In verschillende stadia worden waterspoeltanks gebruikt om ervoor te zorgen dat er geen resten van reinigings- of etsmiddel achterblijven op het onderdeel.

- Meestal worden de onderdelen gespoeld in DI (gedeïoniseerd) water om vervuiling te voorkomen of om interferentie met het galvaniseerproces te voorkomen.

6. Vernikkeltank (optioneel)

In veel gevallen, zoals bij roestvrij staal, wordt vóór het verchromen een laag vernikkelen aangebracht om de hechting en afwerking in het algemeen te verbeteren. Deze stap wordt uitgevoerd in de vernikkeltank.

De vernikkeltank lijkt op de verchroomtank, maar heeft een nikkelelektrolytoplossing zoals nikkelsulfaat of nikkelchloride.

Functie:

- Eerst wordt het onderdeel gecoat met nikkel om de hechting van het spuitgegoten zink met de chroomlaag te verbeteren.

- Om een gladde, aantrekkelijke afwerking te krijgen, moet decoratief chroom vaak vernikkeld worden.

7. Gereedschap voor polijsten

Nadat het verchromen is voltooid, worden de polijstgereedschappen gebruikt om de uiteindelijke oppervlakteafwerking te verkrijgen. Deze kunnen mechanisch of handmatig zijn, afhankelijk van de gewenste afwerking:

a. Polijstmachines

De polijstmachine maakt gebruik van een polijstschijf die ronddraait met een schuurmiddel voor het polijsten van verchroomde oppervlakken.

Functie:

- Na het plateren wordt er gepolijst of gepolijst om de onvolkomenheden te verwijderen, het oppervlak glad te maken en een hoogglansafwerking te verkrijgen.

- Polijstmiddelen worden gepolijst met polijstschijven gemaakt van katoen, vilt of synthetische vezels.

b. Schuurpads en polijstdoeken

Handmatig polijsten wordt uitgevoerd met schuursponsjes en polijstdoeken op kleinere onderdelen of op ingewikkelde plekken waar je met een polijstmachine niet bij kunt.

Functie:

- Deze gereedschappen dragen in grote mate bij aan een goede afwerking zonder oppervlakteruwheid of chroomonvolkomenheden die kunnen achterblijven na het galvaniseren.

- Bovendien kunnen ze een matte afwerking gebruiken wanneer een niet-reflecterende afwerking nodig is.

8. Diktemeter (micrometer)

Na het platingproces wordt de dikte van de verchroomde laag gemeten met een diktemeter of micrometer.

Na het platingproces wordt de dikte van de verchroomde laag gemeten met een diktemeter of micrometer.

Functie:

- Helpt ons ervoor te zorgen dat de chroomlaag in het juiste bereik komt voor onze gewenste toepassing.

- Het gereedschap controleert of de chroomlaag van uniforme kwaliteit is en of de manieren waarop het uniform wordt gebruikt de gewenste corrosiebestendigheid en het gewenste uiterlijk garanderen.

9. Temperatuur- en pH-monitors

Om de ideale temperatuur, pH en oplossingscondities voor verchromen te garanderen, worden temperatuurmonitoren en pH-meters gebruikt om de verchromingsoplossing tijdens het proces te controleren.

Functie:

- Het handhaven van consistente plateringsresultaten is zeer kritisch als het gaat om factoren zoals temperatuur en pH-niveaus.

- De pH van de oplossing voor verchromen moet binnen een strikt bereik liggen (meestal 1,8 tot 2,2) om afzetting en de juiste helderheid mogelijk te maken.

- De temperatuur van de oplossing wordt over het algemeen op ongeveer 45-60°C gehouden voor verschillende soorten plating.

Toepassingen in de industrie

De voordelen van het plateren van onderdelen van zinkspuitgietwerk worden door veel industrieën gebruikt.

Automotive

Verchromen van zink spuitgietdelen wordt vaak gebruikt om stijl toe te voegen en om de spuitgietdelen extra bestand te maken tegen steenslag, vocht en temperatuurschommelingen. Sanitair en badkamerinrichting.

Chroom corrodeert niet en het oppervlak kan gemakkelijk worden gereinigd, waardoor het bestand is tegen corrosie en dus wordt gebruikt in kranen, douchekoppen en alles wat in een sanitair en badkamer past.

In consumentenelektronica

Zinkspuitgietwerk wordt gebruikt om precisiestukken te maken die geleidend en duurzaam zijn voor onder andere afstandsbedieningen, opladers en connectoren.

Meubels en decoratieve artikelen

Of het nu gaat om een ladehaakje of een lichtarmatuur, je kunt er zeker van zijn dat dit type stuk eeuwenlang glanzend blijft!

Voordelen van verchroomde zink spuitgegoten onderdelen

1. Duurzaamheid

Een van de grootste pluspunten van zink gegoten onderdelen die verchroomd zijn, is dat de hoeveelheid slijtage, corrosie en fysieke schade waaraan ze worden blootgesteld veel groter is. Het onderdeel wordt door chroom beschermd tegen krassen, oxidatie en putjes.

2. Esthetiek

Er is geen glans of afwerking die chroom niet kan evenaren. Zelfs in goedkopere materialen zoals zink geeft het een eersteklas uitstraling, waardoor het een veelgebruikt product is voor consumenten.

3. Precisie

Een hoge maatnauwkeurigheid is mogelijk met zinkspuitgieten en verder vergulden zorgt voor een mooier product zonder dat dit ten koste gaat van de nauwe toleranties.

4. Kostenefficiëntie

Zink is een veel goedkoper materiaal dan bijvoorbeeld roestvrij staal of messing, maar verchromen geeft het uiterlijk en de prestaties van de hoogste kwaliteit voor een fractie van de prijs.

5. Milieuvriendelijk

Vocht, UV-blootstelling en temperatuurschommelingen zijn niet schadelijk voor onderdelen die op de juiste manier zijn geplateerd omdat ze hier beter tegen bestand zijn dan ongecoate onderdelen uit zichzelf.

Uitdagingen en overwegingen

Hoewel het proces het voordeel heeft dat het veel kan, zijn er een paar nadelen aan het zinkgietchroomplateren.

Poreusheid oppervlak

Zinkpersgietstukken zijn poreus. Zonder een juist gekozen tussenlaag g kan het onderdeel gaan bladderen tijdens het plateren.

Compatibiliteit

Niet alle zinklegeringen worden even succesvol gechromateerd. Sommige formuleringen moeten een bepaald proces doorlopen om afbladderen en barsten tijdens het verpakken en verzenden te voorkomen.

Naleving van milieuwetgeving

Milieuvoorschriften hebben bedrijven ertoe aangezet om de traditionele processen met zeswaardig chroom te vervangen door driewaardig chroom. Ze zijn veiliger, maar er zijn verschillen in uiterlijk en prestaties. Kosten van afwijzing

Een hoog afkeurpercentage maakt kwaliteitscontrole belangrijk,s onjuiste oppervlaktevoorbereiding of galvanisatietechnieken kunnen dit veroorzaken.

Kwaliteitscontrole bij het plateren van zink spuitgietwerk

- Fabrikanten moeten in het volgende investeren om een hoogwaardig verchroomd zink spuitgietdeel te garanderen.

- Plateren na inspectie van het oppervlak, en dan wordt het weer met luchtstraal gereinigd voor de laatste inspectie van het oppervlak.

- De betrouwbaarheid van uniforme toepassing wordt bevestigd door diktetests.

- Om de hechting van lagen te controleren

- Testen op corrosiebestendigheid zoals zoutsproeitests

- Fouten en consistentie van batch tot batch worden verminderd door automatisering, cleanroomfaciliteiten en geavanceerde chemische controle die door betrouwbare leveranciers worden gebruikt.

Toekomst van verchroomde zink spuitgietproducten

Toenemende nadruk op corrosiebestendigheid, productontwerp en duurzaamheid van legeringen zal de vraag naar verchromen en zinkdelen stimuleren. De industrie verandert snel als gevolg van nieuwere platingtechnieken en nieuwere milieuvriendelijke vervangingsmiddelen voor traditioneel chroom.

Bovendien maken innovaties op het gebied van zinkspuitgieten nu de ontwikkeling mogelijk van hybride coatings die de beste eigenschappen van chroom combineren met antimicrobiële of vingerafdrukaspecten; eigenschappen die chroom niet heeft. Dit is vooral belangrijk in de gezondheidszorg en in andere categorieën van consumentenproducten met een hoge aanraakgevoeligheid.

Conclusie

Door verchromen zink spuitgieten onderdelen biedt het beste van twee werelden: hoge precisie en lage productiekosten, verpakt in een hoogwaardige afwerking en duurzame prestaties. Het proces vergt veel expertise en kwaliteitscontrole, maar de resulterende onderdelen zijn zeer gebruikelijk in esthetische, corrosiebestendige en mechanische betrouwbaarheid vereiste industriële toepassingen.

Door de voordelen, uitdagingen en best practices van het spuitgieten van zink en verchromen te beschrijven, kunnen fabrikanten betere producten maken die langer meegaan en zich onderscheiden op een concurrerende markt. De mogelijkheid om gebruik te maken van spuitgieten van zink en chroom maakt het tot een van de pijlers van de productie in de huidige moderne productie omdat je er gewoon niet mee de fout in kunt gaan, of het nu gaat om een functioneel onderdeel of om decoratieve accenten.

FAQ's:

1: Wat is de reden voor het verchromen van zink spuitgietproducten?

Zink gegoten onderdelen worden vooral verbeterd door verchromen, omdat deze coating zorgt voor een duurzamer oppervlak, een betere corrosiebestendigheid en een mooier uiterlijk voor auto's, elektronica of decoratief gebruik.

2: Hoe wordt zink spuitgietwerk verchroomd?

Het reinigt het onderdeel, brengt een kleine hoeveelheid koper of nikkel aan, bedekt het met nikkel om corrosieweerstand te bieden en brengt vervolgens een zeer dunne laag chroom aan voor een glanzende en harde laag.

3. Wat zijn de uitdagingen bij het galvaniseren van zinkspuitgietproducten?

Uitdagingen zijn de poreusheid van het oppervlak en de zorg om een goede hechting tussen de lagen, en de uitdagingen met het traditionele verchroomproces zelf, met name op het gebied van milieu.

4) Hoe lang duurt het verchromen van zink gegoten onderdelen?

Bij goed onderhoud is de verwachte levensduur van een verchroomde baan 5-10 jaar of meer, afhankelijk van de blootstelling aan de omgeving en de kwaliteit van het verchroomproces.

0 reacties