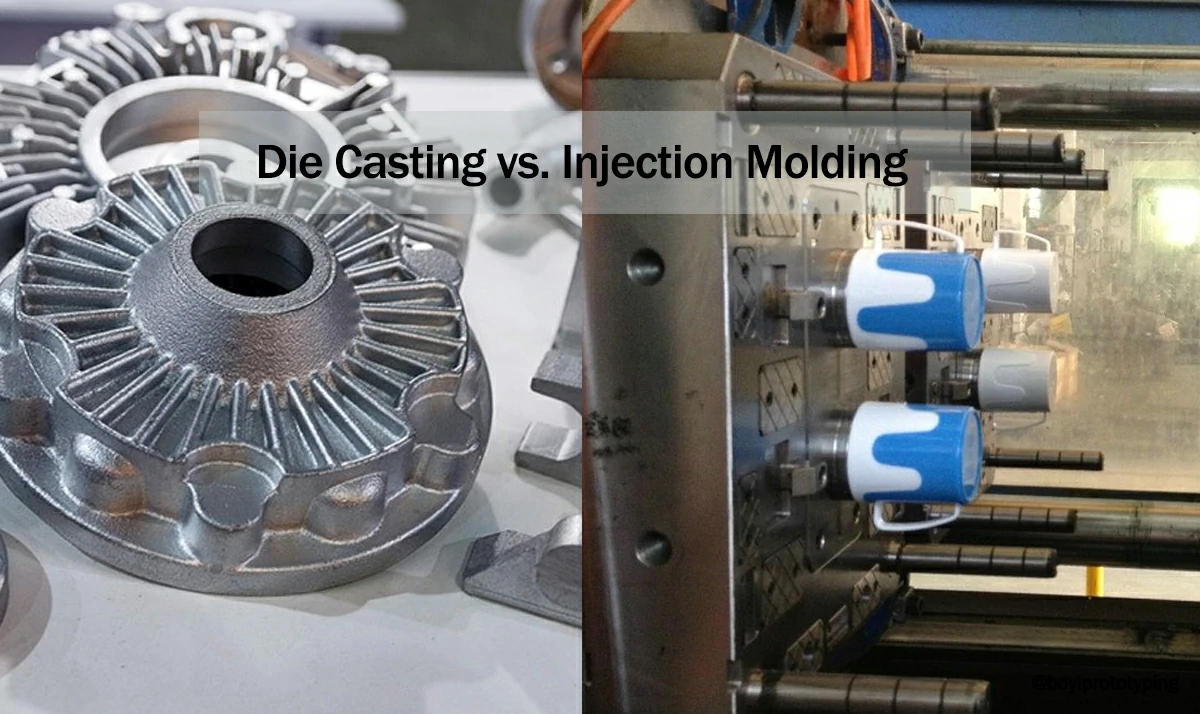

De spuitgietmatrijs en de kunststof spuitgietmatrijs zijn twee van de meest gebruikte gereedschappen in de hedendaagse productie. De matrijzen spelen een belangrijke rol bij massaproductie in de auto- en luchtvaartindustrie, maar ook in elektronica, consumentengoederen en medische apparatuur. Zowel tie casting als kunststof spuitgieten kunnen zeer gedetailleerde en ingewikkelde onderdelen met hoge toleranties produceren, maar beide werken volgens verschillende principes, materialen en uiteindelijke toepassingsdoelen.

Hoewel hun eenvoudige taak, het vormen van materiaal in een matrijs, gelijkaardig lijkt, zijn ze uiterlijk, in termen van materiaal, procesvoorwaarden, ontwerpvereisten en prestatieaspecten, totaal verschillend. Kennis van deze verschillen is van onschatbare waarde en noodzakelijk voor productontwerpers, ingenieurs en productiespecialisten die moeten beslissen wat de meest effectieve, rendabele en technisch haalbare oplossing is voor een bepaalde toepassing.

Dit artikel vergelijkt in detail de details over spuitgietmatrijzen en kunststof spuitgietmatrijzen, hoe ze werken, welke materiaalsoorten ze gebruiken, hoe ze gebouwd en onderhouden worden en wat hun toepassingen, voordelen en nadelen zijn.

Wat is een gietvorm?

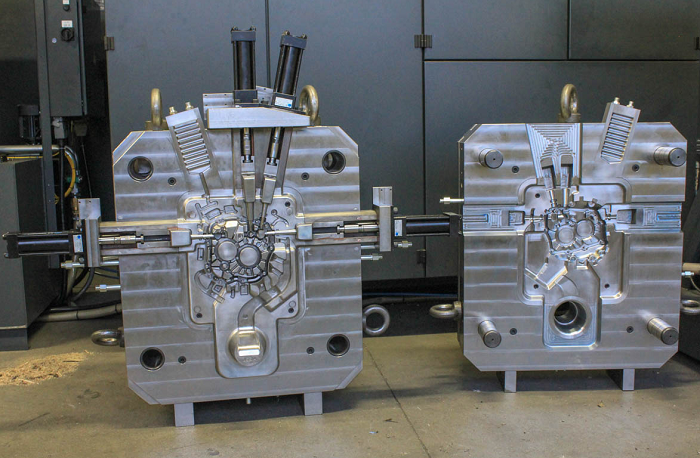

Spuitgieten is een metaalgietproces waarbij gesmolten metaal onder druk in een mal (ook wel matrijs genoemd) wordt geperst, waardoor een massief metalen onderdeel ontstaat. Deze matrijzen worden normaal gesproken gemaakt van gehard gereedschapsstaal en structuren om zware hitte en druk te weerstaan.

Matrijzen voor spuitgieten zijn precisiegereedschappen die meestal worden toegepast met aluminiumMagnesium en zink laag ijzerhoudende metalen. Het is het meest geschikte proces voor het maken van metalen onderdelen van grote volumes met nauwkeurige afmetingen en die mechanisch sterk zijn.

Belangrijke Bullet Points van Matrijzengietmatrijzen:

- Materiaal: normaal geproduceerd met H13 staal of andere hoge temperatuur gereedschapsstalen.

- Duurzaamheid Goed: matrijzen zijn ontworpen om duizenden tot honderdduizenden hogedrukcycli te doorstaan.

- Bedrijfstemperaturen: Zeer hoog; gesmolten metalen kunnen wel 600 o C worden.

- Koelsystemen: Ingebouwde kanalen waardoor het metaal in de holte binnen korte tijd kan afkoelen en stollen.

- Uitwerpsysteem: Het heeft uitwerppennen die helpen om het gestolde metalen voorwerp uit de mal te duwen nadat het gietproces is voltooid.

Er zijn twee soorten spuitgieten:

- Warm kamer spuitgieten: Het wordt gebruikt wanneer een legering met een laag smeltpunt, zoals zink en magnesium, gegoten moet worden.

- Koudkamer spuitgieten: Toegepast op het verwerken van legeringen met een hoger smeltpunt, zoals aluminium, als gevolg van extern smelten.

Wat is een kunststof spuitgietmatrijs?

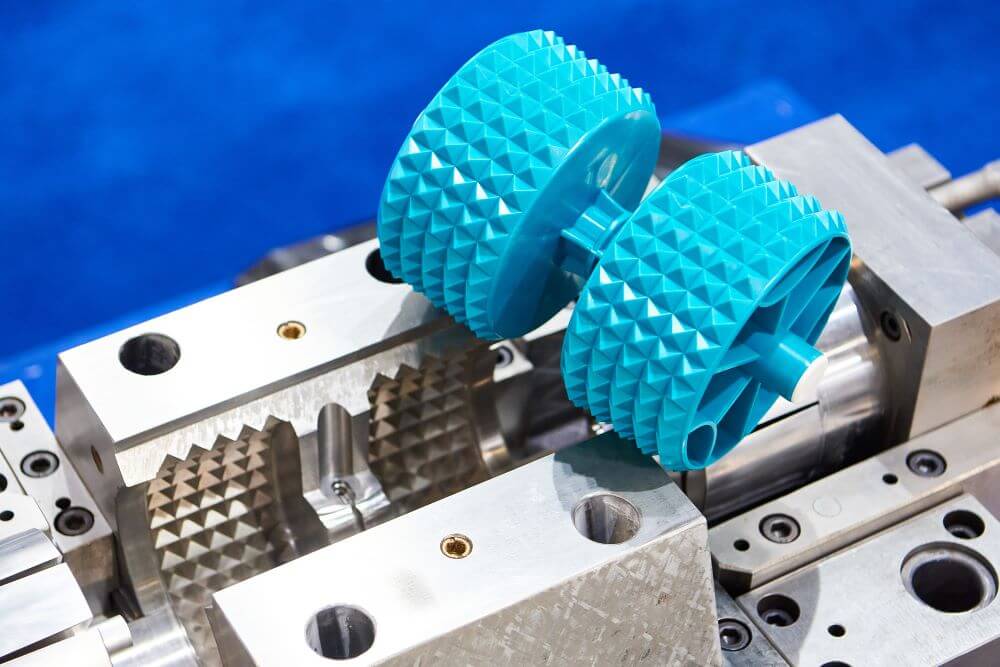

Een daarvan is kunststof spuitgieten, een methode waarbij gesmolten kunststof in een holte van de matrijs wordt gespoten waar het uithardt om een compleet onderdeel te vormen. De kunststof spuitgietmatrijs wordt meestal gemaakt van gereedschapsstaal of aluminium, maar dit is afhankelijk van de productiehoeveelheid en de kosten. Dit proces is anders omdat er geen metalen aan te pas komen, zoals bij spuitgieten, maar thermoplasten of thermohardende polymeren.

Consumentengoederen, medische apparatuur, verpakkingen en zo'n beetje alles wat je maar kunt bedenken aan plastic, en nog veel meer, wordt gemaakt met behulp van spuitgieten. Complexe vormen, gedetailleerde en ingewikkelde vormen en texturen op oppervlakken kunnen met dit proces worden gemaakt.

De belangrijkste kenmerken van kunststof spuitgietmatrijzen

- Materiaal: meestal gehard staal, voorgehard staal, aluminiumlegering of een beryllium-koperlegering.

- Duurzaamheid: Het hangt af van het materiaal dat gebruikt is om de matrijs te maken; stalen matrijzen kunnen miljoenen cycli gebruikt worden, terwijl aluminium matrijzen alleen in kleine series gebruikt kunnen worden.

- Bedrijfstemperaturen: Deze zijn koeler in vergelijking met spuitgieten, en ze variëren altijd afhankelijk van de kunststof (rond 200oC of 300oC).

- Koelsystemen: Deze werken net als de spuitgietmatrijzen, maar ze zijn geoptimaliseerd voor polymeren.

- Uitwerpsysteem: Plastic onderdelen die zijn afgekoeld, worden verwijderd met behulp van uitwerppennen of lucht.

Materiaal compatibiliteit

Een van de onderliggende verschillen zit in het materiaal waarmee de twee processen werken. Spuitgieten kan alleen worden toegepast op metalen, terwijl spuitgieten kan worden gebruikt op kunststoffen. Voor elk materiaal zijn andere gereedschappen, procesparameters en matrijsontwerpen nodig.

Hier is Tabel 1: Materiaalcompatibiliteit

| Functie | De Vorm van het matrijzenafgietsel | Plastic Spuitgietmatrijs |

| Gebruikt materiaal | Gesmolten metaal (aluminium, zink, magnesium) | Thermoplasten (ABS, PP, PC, nylon, enz.) |

| Vormmateriaal | Gehard gereedschapsstaal (H13, SKD61, enz.) | Gereedschapsstaal, voorgehard staal, aluminium |

| Smeltpuntbereik | 500°C - 700°C | 150°C - 300°C |

| Weerstand tegen thermische schokken | Zeer hoog | Matig |

| Slijtvastheid | Kritisch vanwege de abrasiviteit van gesmolten metaal | Belangrijk maar minder extreem |

Verschil in productie en ontwerp

Beide matrijzen worden zo nauwkeurig mogelijk gemaakt, maar hun productie wordt bepaald door de fysieke eigenschappen van de materialen waarmee en waarmee gewerkt moet worden. Bij spuitgietmatrijzen zijn hittebestendigheid en duurzaamheid de belangrijkste aandachtspunten omdat de injectiedruk hoog is en de omgeving van het gesmolten metaal ruw. Bij kunststof spuitgietmatrijzen gaat de aandacht eerder uit naar gedetailleerde oppervlakteafwerking, nauwe toleranties en perfect ontworpen poorten om de beste materiaalstroom te bieden.

Kenmerken van het Ontwerp van de Matrijzenafgietselvorm:

- Steviger en zwaarder.

- Veelzijdige koel- en ventilatiesystemen.

- Beschermende coating (bijv. nitreren of PVD, slijtvast).

- Moet trekhoeken hebben om het uitwerpen van onderdelen mogelijk te maken.

- Dik en snelstromend metaal werd ontworpen om in poorten te werken.

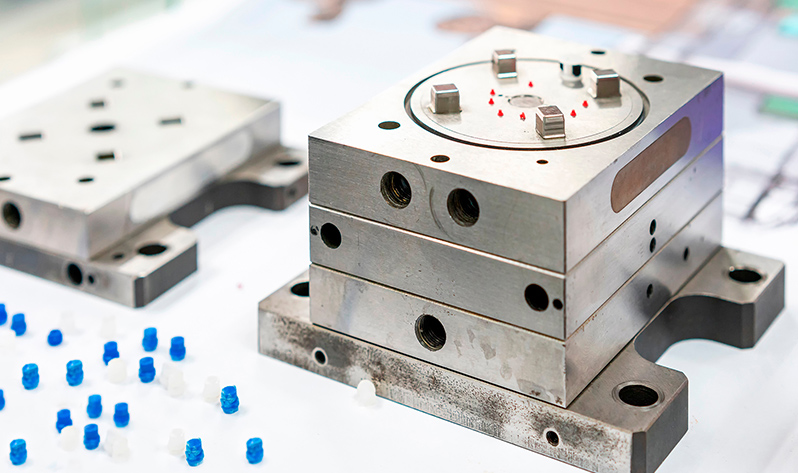

Ontwerpkenmerken van kunststof spuitgietmatrijzen:

- Vrijer sc-ontwerp en voltooiing.

- Een ondersnijding is toegestaan, op voorwaarde dat bewegende delen (geleiders, lifters) kunnen worden opgenomen.

- Gedetailleerde oppervlaktetexturen, mogelijk (bijv. ledernerf, mat, glans).

- Koelsystemen die geoptimaliseerd zijn voor lagere snelheden van warmteoverdracht.

- Grote geografische diversiteit van poorttypes (hot runners, cold runners, edge gates).

Productie-efficiëntie en cyclustijd

Beide spuitgietprocessen zijn belangrijk voor de gedetailleerde kostenprestaties van cyclustijd en efficiëntie. Spuitgieten heeft bijna altijd meer tijd nodig in de cyclus omdat er meer verwarming en koeling nodig is, maar de onderdelen zijn sterker en bestand tegen veel hitte. Spuitgieten kan een kortere cyclustijd gebruiken en is dus geschikt voor het produceren van een grote hoeveelheid kunststof onderdelen.

Hier is Tabel 2: Productie-efficiëntie en cyclustijd

| Metrisch | Spuitgieten | Kunststof spuitgieten |

| Cyclustijd | 30-60 seconden (varieert per onderdeelgrootte) | 5-30 seconden |

| Koeltijd | Langer door metalen met hoog smeltpunt | Kortere, snellere afkoeling van kunststof |

| Deel Sterkte | Hoog (metaal) | Matig (afhankelijk van polymeer) |

| Afwerking oppervlak | Goed, moet mogelijk nabewerkt worden | Uitstekende, brede textuuropties |

Kostenoverwegingen

De matrijs die gebruikt wordt bij het spuitgieten wordt over het algemeen als duurder beschouwd om te maken vanwege de materiaalvereisten en de thermische weerstand. Toch zijn de kosten per eenheid voordelig bij een grote hoeveelheid geproduceerde metalen onderdelen. Spuitgietmatrijzen variëren sterk in prijs, afhankelijk van de complexiteit en het type materiaal (staal of aluminium), maar zijn vaak voordeliger voor korte en middellange series.

Hier is Tabel 3: Kostenoverwegingen

| Kostenfactor | De Vorm van het matrijzenafgietsel | Plastic Spuitgietmatrijs |

| Initiële matrijskosten | Hoog | Gemiddeld tot hoog |

| Onderhoud | Matig tot hoog | Matig |

| Levensduur gereedschap | 100.000+ schoten (metaalmoeheid meegerekend) | 500.000+ shots (stalen mallen) |

| Productiekosten per onderdeel | Laag (bij hoog volume) | Laag (vooral voor kunststoffen) |

Industriële toepassingen

Spuitgieten en kunststof spuitgieten zijn twee van de meest veelzijdige specialiteiten en ze kunnen in een groot aantal industrieën worden gebruikt, maar toch verschillen ze in hun toepassingsgebieden door de eigenschappen van het materiaal en de specificatie van de prestaties.

Toepassingen van spuitgieten

Spuitgieten wordt op de volgende manieren veel gebruikt, omdat hiermee sterke metalen onderdelen kunnen worden gemaakt die bestand zijn tegen hitte en temperatuur en exacte afmetingen hebben:

- Automobiel: De motorblokken, transmissiebehuizingen, behuizingen, beugels, koellichamen

- Ruimtevaart: Fittingen, structurele onderdelen, behuizingen van instrumenten

- Consumentenelektronica: mobiele telefoons, laptoptassen, connectoren en frames zijn ontworpen met metalen

- Apparaten: Tandwielkasten, motorbehuizingen en ventilatorbladen

- industriëlen: Pneumatisch, pomponderdelen, robotonderdelen

Gegoten onderdelen hebben elke toepassing waarbij mechanische sterkte, maatvastheid en thermische weerstand belangrijke factoren zijn.

Toepassingen van kunststof spuitgieten

Het spuitgieten van kunststof past perfect bij zowel het gewicht en de kosteneffectiviteit als het gebruik van onderdelen in grote hoeveelheden:

- Medische apparaten: Spuiten en omhulsels, chirurgische apparatuur

- Consumptiegoederen: Speelgoed, keukenbenodigdheden, cosmetisch servies en telefoonhoesjes

- Elektronica: Connectoren, behuizingen, schakelaars, circuithouders

- Verpakking: Doppen, flessen, deksels, dispensers

- Auto (interieur/exterieur): Dashboards, sierlijsten, lichtkapjes en vloeistofreservoirs

Ontwerpvrijheid Kunststof spuitgieten biedt een ongeëvenaarde ontwerpvrijheid en is efficiënt bij de productie op grote schaal van precieze kunststof onderdelen met een zeer complexe geometrie en verschillende afwerkingen.

Voor- en nadelen

Welk spuitgietproces heeft dan welke comparatieve voordelen en nadelen? Laten we dat uitzoeken:

De voordelen van spuitgietmatrijzen:

- Grote dimensionale precisie en herhaalbaarheid

- Uitstekende mechanische eigenschappen, met name sterkte en hardheid

- Het is geschikt voor complexe geometrieën met dunne wanden

- Betere oppervlakteafwerking dan andere metaalgiettechnieken

- Geschikt voor metaalintensieve massaproductie

Het nadeel van de matrijzengietmatrijs:

- Dure gereedschapskosten, hoge initiële gereedschapskosten

- Cyclustijden die langzamer zijn in vergelijking met kunststof spuitgieten

- Beperkt tot de non-ferrometalen (aluminium, zink, magnesium)

- Heeft secundaire verwerking nodig in sommige afwerkingen of toleranties van het oppervlak

- Verhoogde metaalslijtage veroorzaakt echte slijtage van de matrijs en hoge hitte

Voordelen van kunststof spuitgietmatrijzen:

- De kosten per onderdeel in hoog-volume productie zijn laag

- Oppervlaktedetaillering, hoge precisie Hoge precisie en oppervlaktedetaillering

- Korte cyclus uit, vooral hot-runner systemen

- Eenvoudige materiaalkeuze (flexibel, stijf, transparant, gekleurd)

- Variabele onderdelen die licht en dus transporteerbaar en ergonomisch zijn.

Nadelen van kunststof spuitgietmatrijzen:

- Dit is lager dan de sterkte en thermische weerstand van metalen

- Een belasting die plastische vervorming veroorzaakt of een door temperatuur veroorzaakte plastische vervorming is een risico

- De complexiteit van elk matrijsontwerp neemt toe naarmate de geometrie van de matrijs toeneemt ongunstige veranderingen van ontworpen oppervlakken en paden ongunstige veranderingen van ontworpen oppervlakken en paden ongunstige veranderingen van ontworpen oppervlakken en paden ongunstige veranderingen van ontworpen oppervlakken en paden ongunstige veranderingen van ontworpen oppervlakken en paden.

- Effecten van kunststofafval op het milieu (gebaseerd op het gebruikte polymeer)

- Onbewuste stroomfouten zoals kromtrekken, krimpen en verzakkingen

Milieu-overwegingen

Beide spuitgiettechnieken kunnen bekritiseerd en ter discussie gesteld worden nu duurzaamheid steeds belangrijker wordt in elke sector waarin fabrikanten actief zijn. Aan de andere kant zijn er mogelijkheden om de productie meer verantwoord te maken.

Milieueffecten van spuitgieten:

- Energie-intensief: Het smelten van metaal kost veel energie.

- Recyclebaarheid: recycling: Gegoten metalen (aluminium, zink, magnesium) kunnen worden gerecycled, met weinig kwaliteitsverlies.

- Afval: Het flash (en sprue) metaal kan hergebruikt worden in het proces.

- Lange levensduur: Componenten gaan lang mee en hebben in veel gevallen een lange levensduur.

De milieu-impact van kunststof spuitgieten:

- Materiële zorgen: Plastics op basis van aardolie vormen ook een potentiële bron van vervuiling als ze verkeerd gerecycled worden.

- Recycling: De meeste thermoplasten kunnen worden gerecycled door ze opnieuw te malen.

- Biokunststoffen en gerecyclede polymeren: De toenemende vraag om minder nieuw plastic te gebruiken.

- Efficiëntie: Er wordt half zoveel energie gebruikt om plastic te smelten en te gieten als om metaal te smelten.

Met slimme procesbesturing en hoogwaardige matrijsontwerpen in beide processen kan de hoeveelheid materiaalgebruik, het energieverbruik en de gemiddelde cyclustijd worden teruggebracht, wat de duurzaamheid ten goede komt.

Toekomstige trends en innovaties

Met de ontwikkeling van de productiesector hebben spuitgieten en spuitgieten van kunststof bijgedragen aan digitale integratie, innovaties in materialen en duurzaamheid.

Innovatie door spuitgieten:

- Hogedruk vacuüm spuitgieten (HPVDC): Helpt poreusheid te verminderen en verbetert de kwaliteit van onderdelen.

- Automatisering en IoT-monitoring: Verbetert de consistentie en traceerbaarheid.

- Nieuwe legeringen: Lichtgewicht, zeer sterke auto en vliegtuig.

- Hybride productie: Gieten wordt gecombineerd met CNC- of additieve productie.

De innovatie in kunststof spuitgieten:

- Conforme koelkanalen (3D-geprint): betere koeling, kortere cyclustijd.

- Microspuitgieten: Maakt extreem kleine onderdelen met ultraprecisie op het gebied van elektronica en in de medische sector.

- Versterkte polymeren: Koolstofvezel of glasvezel in het plastic onderdeel verwerken om het structureel bruikbaar te maken.

- Slimme mallen: Kwaliteitscontrole door sensoren en kunstmatige intelligentie in realtime.

Beide industrieën komen samen in termen van digitale en gegevensgestuurde, milieubewuste productie, waarbij optimalisatie van gereedschap, materialen en processen een belangrijke concurrentiefactor zal zijn.

Samenvattende tabel: Vergelijk spuitgieten met kunststof spuitgieten

Hier is Tabel 4: Samenvattende tabel Vergelijk spuitgieten met kunststof spuitgieten.

| Functie | De Vorm van het matrijzenafgietsel | Plastic Spuitgietmatrijs |

| Primair materiaal | Metalen (aluminium, zink, magnesium) | Kunststoffen (ABS, PP, Nylon, PC, enz.) |

| Vormmateriaal | Gehard gereedschapsstaal (bijv. H13) | Gereedschapsstaal, aluminium, beryllium-koper |

| Bedrijfstemperatuur | 500-700°C | 150-300°C |

| Cyclustijd | 30-60 seconden | 5-30 seconden |

| Deel Sterkte | Hoog | Matig (varieert met polymeer) |

| Kosten gereedschap | Hoog | Gemiddeld tot hoog |

| Volume Geschiktheid | Gemiddeld tot hoog | Laag naar hoog |

| Afwerking oppervlak | Goed, moet mogelijk bewerkt worden | Uitstekend (aangepaste texturen mogelijk) |

| Typische toepassingen | Auto's, Ruimtevaart, Elektronica | Consumptiegoederen, Verpakking, Medische apparatuur |

| Duurzaamheid | Metalen zijn recyclebaar, energie-intensief | Recyclebare kunststoffen, groenere alternatieven |

Welke moet je nemen?

Afhankelijk van verschillende belangrijke aspecten moet je beslissen of je spuitgieten of kunststof spuitgieten wilt gebruiken:

- Benodigde materialen: Spuitgieten voor sterkte en hittebestendigheid en spuitgieten voor lichtgewicht en flexibiliteit.

- Hoeveelheid output: Beide zijn zeer geschikt voor grote productieseries, maar spuitgieten kost alleen meer als het gaat om middelgrote series met aluminium gereedschap.

- Complex ontwerp: Spuitgieten biedt meer vrijheid in ingewikkelde ontwerpen, terwijl spuitgieten uitstekende resultaten oplevert op het gebied van mechanische eigenschappen.

- Budget en planning: Plastic mallen kunnen zorgen voor een snellere doorlooptijd en lagere kosten voor prototypes en kleine series.

Kortom:

Spuitgieten is de betere keuze als je goede, harde metalen onderdelen met nauwe toleranties nodig hebt.

Kies voor spuitgietkunststoffen als je lichte, complexe en grote hoeveelheden kunststof onderdelen wilt tegen lagere kosten per onderdeel.

GC Precision Mould: uw vertrouwde partner in de productie van matrijzen

Wanneer u betrouwbare bronnen van hoogwaardige matrijzen nodig hebt voor uw productie, zijn we bij GC Precision Mould het best geplaatst. Omdat in de industrie voor meerdere jaren, we zijn gespecialiseerd in het maken van precisie spuitgieten mallen en kunststof spuitgietmatrijzen voor een groot aantal toepassingen. Ons personeel streeft ernaar de beste te zijn en doet dat door gebruik te maken van hoogwaardige technologie en kwaliteitscontroles om ervoor te zorgen dat de juiste, stevige en efficiënte modellen worden geproduceerd. Of het nu gaat om hoog-volume tooling of het ontwerpen van matrijzen op maat, GC Precision Mould kan uitstekende diensten, redelijke prijzen en tijdige levering garanderen.

Conclusie

Het is ook belangrijk om het primaire onderscheid te begrijpen tussen de processen van spuitgieten en kunststof spuitgieten zodat je het meest geschikte productieproces kunt kiezen om je product te maken. Beide processen vereisen hogedrukgietvormen om complexe stukken in grote volumes te maken, maar ze verschillen sterk in materiaal, vormontwerp, werkomstandigheden en het uiteindelijke stuk.

Spuitgieten is alleen geschikt voor sterke en hittebestendige metalen onderdelen, die veel voorkomen in de auto-industrie, ruimtevaart en zware industrie. Het heeft een grote maatvastheid en oppervlaktekwaliteit, maar de kosten en het energieverbruik voor het gereedschap zijn ook hoger. Kunststof spuitgieten daarentegen kan lichtgewicht en complexe kunststofonderdelen produceren die niet giftig, zeer veelzijdig, kostenefficiënt en snel zijn in alle toonaangevende industrieën, zoals de medische sector, consumptiegoederen en elektronica.

Om een keuze te maken, moet je kijken naar zaken als de vereiste materiaaleigenschappen, de productiehoeveelheid, de complexiteit van de ontwerpen, de kostenbeperking en het effect op het milieu. In bepaalde gevallen kan een mix van beide methoden de beste resultaten opleveren binnen hybride assemblages.

Meest gestelde vragen (FAQ's)

1. Zijn kunststof spuitgietmatrijzen geschikt voor metaalgieten?

Nee. De hoge temperaturen van gesmolten metaal verhitten de plastic spuitgietmatrijzen, waardoor ze smelten.

2. Wat is kosteneffectief voor de productie van grote volumes?

Over het algemeen heeft kunststof spuitgieten een goedkoper onderdeel per eenheid bij lage cycli en zijn de kosten per onderdeel in vergelijking met kunststof spuitgieten lager.

3. Wat zijn gangbare spuitgietmaterialen?

Veel voorkomende metalen zijn aluminium-, zink- en magnesiumlegeringen.

4. Zijn gegoten onderdelen beter en sterker dan geïnjecteerde onderdelen?

Ja. Gegoten metalen onderdelen zijn krachtiger, harder en hebben een betere hittebestendigheid dan plastic onderdelen.

5. Zijn beide manieren in staat om complexe geometrieën te genereren?

Ja, maar kunststof spuitgieten heeft meer flexibiliteit wat betreft het ontwerp vanwege het stromingsgedrag van gesmolten kunststof.

0 reacties