Bij hogedrukgieten wordt zink gebruikt om sterke onderdelen te maken. Zinklegeringen zijn gemakkelijk te vormen in dit proces. Hierdoor kun je snel en goedkoop veel onderdelen maken. Onderdelen van zink die op deze manier worden gemaakt, zijn sterk en gaan lang mee.

Dit artikel beschrijft een aantal bewezen voordelen van het gebruik van zinklegeringen in HPDC. Daarom zijn ze een populaire keuze voor bijna elke industrie.

Wat is een zinklegering? Definitie

Zinklegeringen bestaan voornamelijk uit zink, maar er zijn ook kleine hoeveelheden andere metalen zoals aluminium, magnesium en koper aan toegevoegd. Deze toevoegingen maken het zink sterker, flexibeler en roesten minder snel. Toevoeging van aluminium maakt het zink bijvoorbeeld harder, terwijl magnesium het zink helpt om te weerstaan aan buigen na verloop van tijd. Deze informatie is afkomstig uit wetenschappelijke onderzoeken en rapporten van de industrie.

1. Zamak 3 (zink-aluminiumlegering)

| Eigendom | Waarde |

|---|---|

| Samenstelling | Zn: 95,5-96,5%, Al: 3,5-4,5% |

| Dichtheid | 6,6-6,8 g/cm³ |

| Smeltpunt | 380-390°C |

| Treksterkte | 280-300 MPa |

| Opbrengststerkte | 200-220 MPa |

| Rek | 10-15% |

| Hardheid | 80-90 HB |

2. ZA-12 (zink-aluminium-koperlegering)

| Eigendom | Waarde |

|---|---|

| Samenstelling | Zn: 83,5-85,5%, Al: 11,0-13,0%, Cu: 1,0-2,0% |

| Dichtheid | 6,3-6,5 g/cm³ |

| Smeltpunt | 440-460°C |

| Treksterkte | 370-410 MPa |

| Opbrengststerkte | 250-290 MPa |

| Rek | 15-20% |

| Hardheid | 100-120 HB |

3. ZA-27 (zink-aluminium-koperlegering)

| Eigendom | Waarde |

|---|---|

| Samenstelling | Zn: 78,5-80,5%, Al: 18,0-20,0%, Cu: 2,0-3,0% |

| Dichtheid | 6,0-6,2 g/cm³ |

| Smeltpunt | 500-520°C |

| Treksterkte | 440-480 MPa |

| Opbrengststerkte | 320-360 MPa |

| Rek | 10-15% |

| Hardheid | 130-150 HB |

4. Zink-koper-titaniumlegering (ZCT)

| Eigendom | Waarde |

|---|---|

| Samenstelling | Zn: 90,0-92,0%, Cu: 5,0-6,0%, Ti: 2,0-3,0% |

| Dichtheid | 7,0-7,2 g/cm³ |

| Smeltpunt | 420-440°C |

| Treksterkte | 350-400 MPa |

| Opbrengststerkte | 220-250 MPa |

| Rek | 15-20% |

| Hardheid | 90-110 HB |

Voordelen van zinklegeringen in spuitgietwerk onder hoge druk

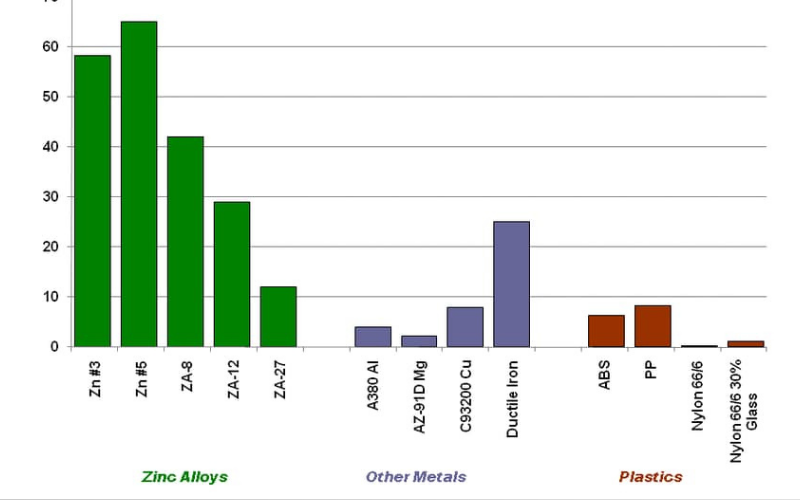

Vergelijking van sterkte en dichtheid

De meeste zinklegeringen geven de beste sterkte. Ze maken lichtgewicht onderdelen via hogedrukgieten. De standaardopties omvatten:

- Zamak 3 biedt een treksterkte tot 268 MPa met een volumedichtheid van 6,6 g/cm³.

- De beschikbare treksterkte in Zamak 5 Tensile is 331 MPa met een volumieke massa van 6,6 g/cm³.

- Zamak 2 heeft een treksterkte van 400 MPa en een dichtheid van 7 g/cm³.

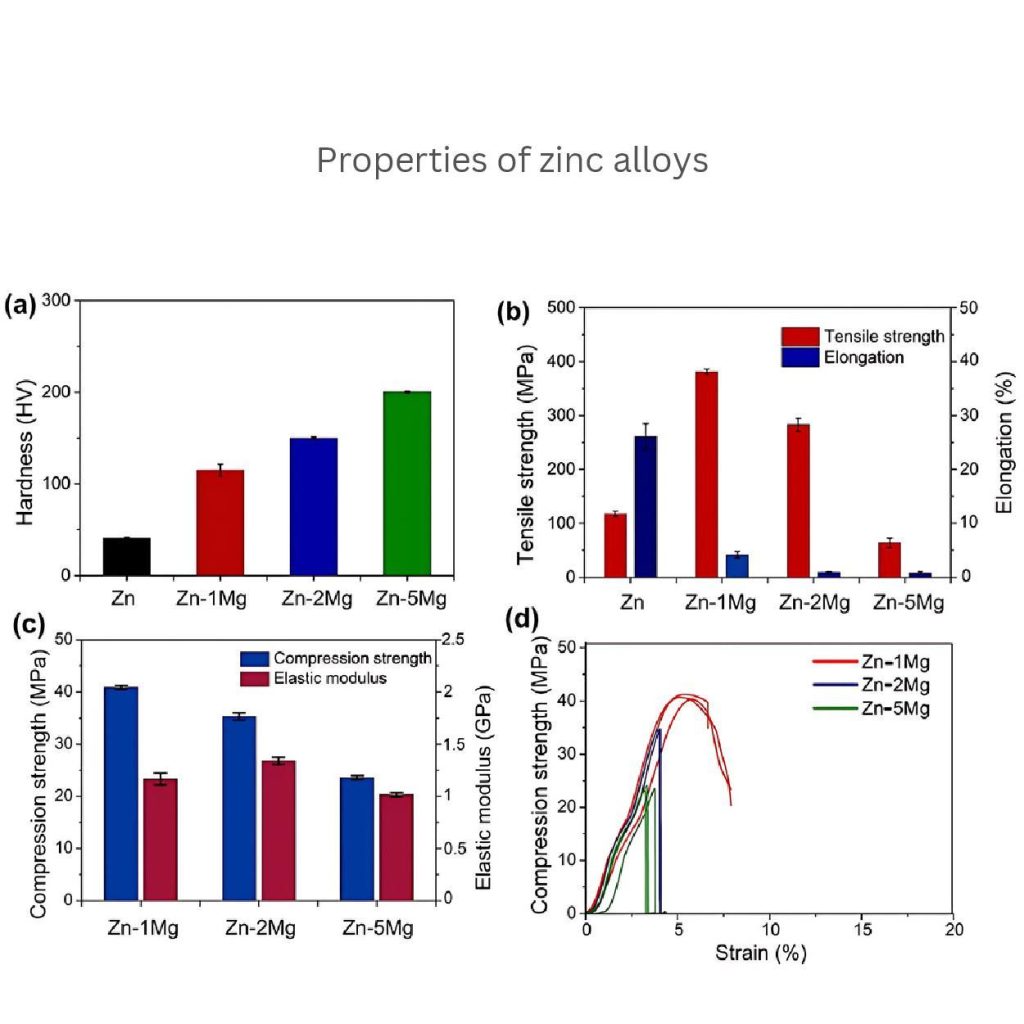

Effect van toevoeging van magnesium (Mg)

De samenstelling van magnesium (Mg) met zinklegeringen verhoogt de treksterkte. Toevoeging van 0,02% Mg aan zink levert bijvoorbeeld 268 MPa treksterkte op.

Ondertussen verhoogt de verhoging van het mg-gehalte tot 0,08% ook de treksterkte tot 310 MPa. Desondanks vermindert het gebruik van meer Mg in zink de rek. Dit betekent dat het metaal sterker kan zijn, maar niet veel flexibiliteit biedt.

Microstructuur en toepassing

Als je Mg aan zink toevoegt, wordt de microstructuur strakker. Dit komt omdat het fijne korrels vormt en harde fasen zoals η en ε. Al deze veranderingen verhogen ook de algemene sterkte van zink.

Daarnaast kan het combineren van een zeer lage hoeveelheid koper (Cu) de hardheid verbeteren. Zo krijgt Zamak 5 met 1% Cu een Brinell-hardheid van 82 HB.

Slagvastheid en slijtvastheid

Zink geeft niet alleen een hogere treksterkte, maar is ook schokbestendig. Zamak 2 heeft bijvoorbeeld een slagvastheid van 43 J/m, wat zeer geschikt is voor onderdelen die worden blootgesteld aan onverwachte krachten.

Bovendien verhoogt het aanbrengen van een coating (TiN of nikkel) op zinklegeringen de slijtvastheid. Deze gecoate legeringen werken dan het beste voor onderdelen met hoge wrijving. Bijvoorbeeld mechanische verbindingen en vergrendelingsmechanismen.

Lager smeltpunt en betere doorstroming

Zinklegeringen hebben een lager smeltpunt (385°C) dan aluminium (660°C). Ze smelten gemakkelijk en vloeien gelijkmatig in de matrijs. Tijdens HPDC ligt de matrijstemperatuur meestal tussen 150-200°C. De injectiedruk ligt tussen 500 en 1500 bar.

Hoge precisie en dimensionale stabiliteit

Gewoonlijk bieden zinklegeringen scherp gedefinieerde uitgangen met toleranties van ±0,05 mm. Dit tolerantieniveau is beter dan aluminium (±0,1 mm).

De verbeterde nauwkeurigheid is ook afhankelijk van de hoge vloeibaarheid en het lage smeltpunt van de legering. Daarom is zink zeker geschikt voor het maken van fijne, gedetailleerde onderdelen van elektrische connectoren en camerabehuizingen.

Minder defecten en betere matrijsvulling

Van andere zinklegeringen kan Zamak 3 dunne matrijsbinnengedeeltes probleemloos vullen. Ze vertonen minder defecten, zoals barsten. Daarom kun je ze gebruiken om onderdelen te maken die niet mogen variëren en exacte vormen moeten hebben.

Superieure corrosiebestendigheid

Zamak 3 en 5 houden op indrukwekkende wijze corrosie of roest tegen. Tijdens zoutsproeitests (ASTM B117) vertonen ze bijvoorbeeld een 3 keer betere corrosiesnelheid van <0,1 mm/jaar dan aluminium.

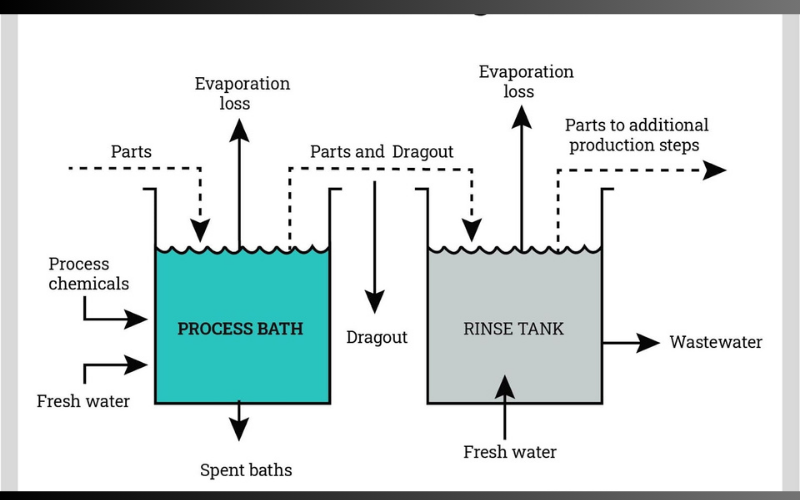

Vorming van de beschermlaag

Zinklegeringen vormen een natuurlijke beschermlaag (zinkcarbonaat, zinkoxide) die patina of passivering wordt genoemd. Deze lagen zijn bestand tegen de effecten van water, grond of lucht. Bovendien kun je hun beschermingscapaciteit verhogen door gewoon 4% aluminium toe te voegen.

Extra coatings voor duurzaamheid

Zoals je weet, wordt sanitair vaak blootgesteld aan water of zeep. In dit geval spelen coatings zoals plating en chromatine een belangrijke rol. Ze verhogen de duurzaamheid van zink.

Snellere productie

Gesmolten zink in matrijzen koelt 30-50% sneller af dan aluminium en verandert in een netvorm. Ze hebben minder koeling nodig en verhogen de productiesnelheid.

Superieure oppervlakteafwerking en minder machinale bewerking

Het gebruik van zink in HPDC zorgt voor een superieure oppervlakteafwerking (Ra 0,4-0,8 µm). Daardoor kun je ook de verdere oppervlaktebehandelingen overslaan.

Deze legeringen kunnen zeer fijne details namaken (0,025 mm). Dat betekent dat ze ideaal zijn voor logo's, dunne wales en decoratieve projecten waarbij minder tijd nodig is voor het matchen.

Verbeterde elektrische en thermische geleidbaarheid

Zinklegeringen geven je 27% IACS elektrische geleidbaarheid. Hun thermische geleidbaarheid van 113 W/m-K is voldoende om intense hitte te weerstaan. Dat is belangrijk voor elektronische behuizingen en koellichamen.

Hoge vermoeiingssterkte voor bewegende onderdelen

Wat herhaalde belasting betreft, is een zinkmoeheidssterkte van 35-70 MPa beter geschikt. Deze eigenschap is vooral ideaal voor scharnieren, sloten en mechanische verbindingen.

Kostenvoordelen van zinklegeringen

In het geval van betaalbaarheid leiden zinklegeringen vanwege hun lagere verwerkingskosten dan aluminium. Laten we het als volgt uitsplitsen:

- De kosten van de zinklegering kunnen per regio verschillen, maar variëren meestal van $3/kg (tegenover $4,5/kg voor aluminium).

- Hun gereedschapskosten zijn 20% ook goedkoper vanwege de betere duurzaamheid van zink dan aluminium matrijzen.

- Ze verbruiken minder energie (30% lager) door hun lage smeltpunt.

Duurzaamheid en milieuvoordelen

Je kunt zinkproducten hergebruiken door ze te recyclen en er 90% uit te halen. Voor dit proces verbruikt zink 75% minder energie en kan het nieuw materiaal produceren. Studies tonen ook aan dat zink spuitgieten de CO₂-uitstoot effectief vermindert.

Toepassingen van zinklegeringen in HPDC

1. Automobiel: Precisieonderdelen voor betere prestaties

De auto-industrie gebruikt zinklegeringen, vooral Zamak 5 met 1% Cu, om carburateurbehuizingen, brandstofpompen en gasklephuizen te maken.

Ze geven de voorkeur aan deze optie vanwege de hogere treksterkte en het vermogen om slijtage tegen te gaan. Dit betekent dus dat de onderdelen de hitte en trillingen van de motor aankunnen. Deze legeringen verminderen ook het productgewicht en verbeteren de brandstofefficiëntie.

Als je naar de afbeelding kijkt, zie je hoe belangrijk zinkgieten is voor auto-onderdelen.

Het laat zien dat je een verscheidenheid aan moeilijk gevormde onderdelen kunt maken. Bijvoorbeeld tandwielen, hendels en een structurele carrosserie. Het interieur van de deur demonstreert ook de uitvoerende kwaliteit en afwerking.

2. Ruimtevaart: Lichtgewicht, betrouwbare componenten

Het gebruik van Zamak 2 met 0,1% Mg spuitgietstukken produceert uitzonderlijke vliegtuigbeugels en satellietbehuizingen.

Deze metalen voorkomen kruip en behouden hun eigenlijke vorm onder volledige spanning. Hun lage dichtheid (6,6 g/cm³) helpt ook om het gewicht van onderdelen te verminderen en zorgt voor structurele integriteit.

3. Constructie: Duurzame hardware voor dagelijks gebruik

De Zamak 3 optie werkt goed voor het maken van verschillende deurkrukontwerpen, sloten en dakbeslag. Je kunt ze gemakkelijk gieten voor het maken van zeer complexe vormen tegen voordelige prijzen.

Bovendien is Zamak 3 uitstekend bestand tegen corrosie. Daarom kunnen ze ook buiten worden gebruikt.

4. Consumptiegoederen: Stijlvolle en sterke ontwerpen

Fabrikanten gebruiken Zamak 5 om tandwielen voor toestellen, meubelscharnieren en decoratieve sierlijsten te maken. Het gebruik van deze legeringen in het HDPC proces kan de uitvoerkwaliteit en de oppervlakteafwerking verbeteren.

Deze onderdelen kunnen fijne details behouden. Ook wat esthetische parameters betreft, zorgt zink voor een mooi uiterlijk en functioneert het goed.

Uitdagingen en toekomstige richtingen

Temperatuurgrenzen in spuitgietwerk

Zinklegeringen smelten erg snel, meestal rond 385-430°C. Dit is de reden om ze niet te gebruiken in toepassingen met hoge temperaturen boven 150°C.

Bovendien kunnen ze blijven kleven aan matrijsoppervlakken en slijtage veroorzaken bij hoge spuitgiettemperaturen.

Op dit punt kun je coating aanbrengen op matrijzen of betere koelsystemen gebruiken om deze problemen te voorkomen.

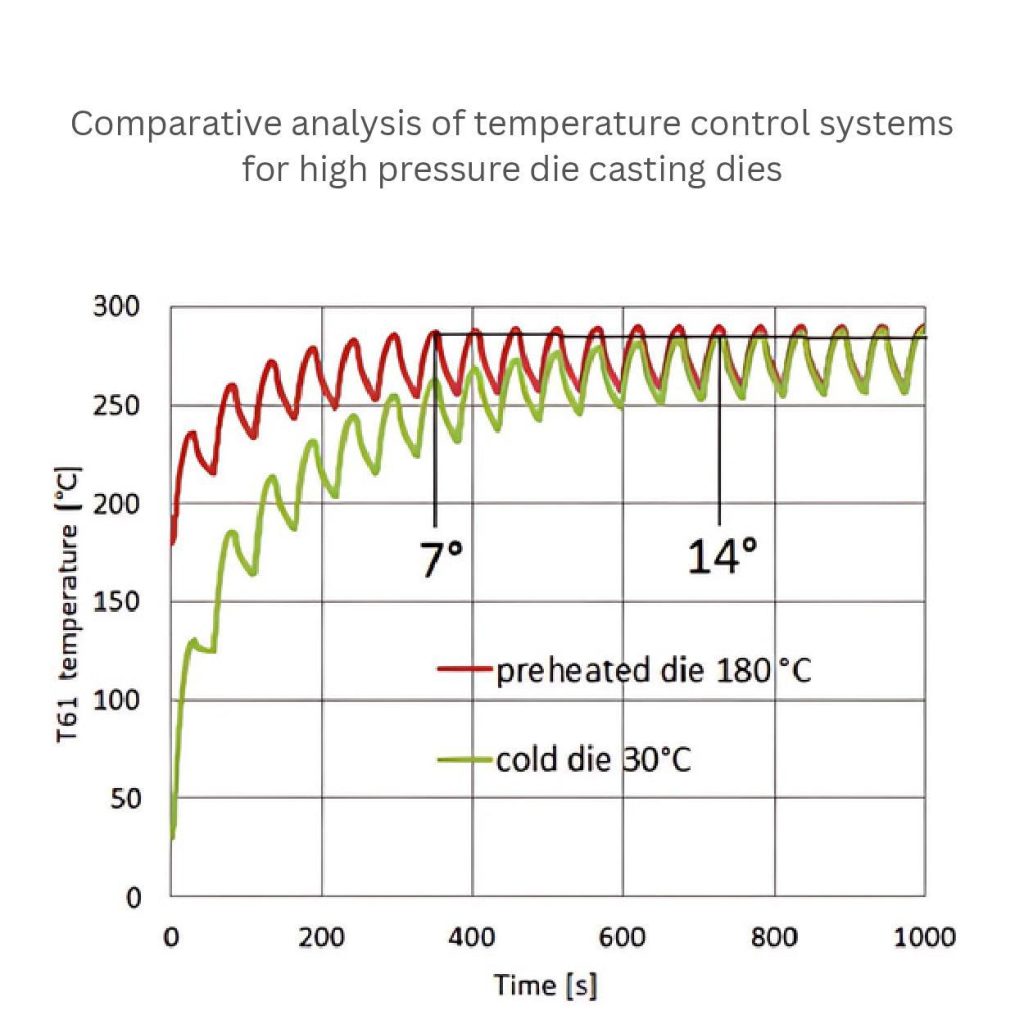

Deze grafiek toont bijvoorbeeld de matrijstemperaturen in HPDC voor zink. Je ziet dat een voorverwarmde matrijs (180°C) snel een stabiele temperatuur bereikt in vergelijking met een koude matrijs (30°C). Deze temperaturen hebben ook een invloed op de cyclustijden en de gietkwaliteit.

Oxidatierisico's en oplossingen

Zink kan niet tegen hogere temperaturen; dat heb je al eerder ontdekt. Maar wat gebeurt er als je ze verhit tot boven 400°C? Zink produceert zinkoxide (ZnO), wat de fabricage verzwakt.

Deze emissies kunnen echt zorgen voor een toename van porositeit en oppervlaktedefecten. Daarom moet je argongas afscherming of vacuüm spuitgieten gebruiken. Deze technieken verwijderen zuurstof tijdens het gieten en verminderen het risico op oxidatie.

Onderzoek om zinklegeringen te verbeteren

Wetenschappers kijken ernaar uit om de mogelijkheden van zinklegeringen te verbeteren. Ze testen hun resultaten door andere aardelementen zoals titanium (Ti) en ijzer (Fe) toe te voegen. Een Zn-Ti legering kan bijvoorbeeld beter omgaan met hogere temperaturen, tot 200°C.

Bovendien helpt de vooruitgang in spuitgietmachines ook om defecten te verminderen dankzij de ingebouwde functie van real-time druksensoren.

De microstructuur van een Zn-1Fe-1Mg legering in de afbeelding toont de verschillende veranderende aspecten. Bijvoorbeeld, sectie (a) toont de microstructuur zoals gegoten met gelabelde fasen van Zn, FeZn13 en Mg2Zn11.

Doorsnede (b) geeft eveneens een gehomogeniseerde microstructuur met een betere verdeling van Mg2Zn11

Het C-deel toont XRD-patronen. Dit patroon vergelijkt de gegoten en gehomogeniseerde monsters. Dit om de aanwezigheid van indiciale fasen te bevestigen.

Zink in opkomende technologieën

De fabrikanten onderzoeken de mogelijkheden van zinklegeringen en controleren ze in elektrische voertuigen. Ze maken er met name lichtgewicht accubehuizingen en motoronderdelen mee. Ze ontdekken dat zink geschikt is vanwege zijn goede elektrische geleidbaarheid en EMI-afscherming.

Bovendien stelt de integratie van additive manufacturing (3D-printen) in hun HPDC-proces hen in staat om met succes objecten te maken door lagen van materialen te vormen.

Lopende projecten

De Universiteit van Michigan en autobedrijven voeren verschillende onderzoeken uit. Ze proberen te ontdekken wat de beste functies zijn van zink-aluminium composieten in motoronderdelen.

De meeste instituten, zoals de Fraunhofer Instituut (Duitsland), richten zich op de ontwikkeling van hogesnelheidsgietwerk. Zo wordt de productie van zinkonderdelen sneller dan met traditionele methoden.

Conclusie:

Zinklegeringen in hogedrukgietwerk (HPDC) bieden tal van voordelen. Zoals snellere productie, hoge sterkte, goede oppervlakteafwerking, nauwkeurigheid, enz. Deze legeringen verbruiken minder energie en produceren ideale onderdelen voor de auto-industrie, elektronica en industriële toepassingen.

Omdat elke industrie een bepaald soort speciaal materiaal nodig heeft. Dat kan hen voorzien van onderdelen waar vraag naar is, duurzaamheid en efficiëntie. Daarom blijven onderzoekers zinklegeringen ontdekken om hun waarde te bewijzen.

Voor zinklegering hoge druk spuitgieten, Alu Die Casting is een van de gerenommeerde spuitgieten bedrijven. We hebben uitgebreide ervaring in zink spuitgietenhebben goede klantbeoordelingen en certificeringen zoals ISO 9001. Ons bedrijf biedt betaalbare prijzen, goede levertijden en expertise in de specifieke zinklegering. Neem contact met ons op via info@aludiecasting.com

0 reacties