Wat is spuitgieten van aluminium

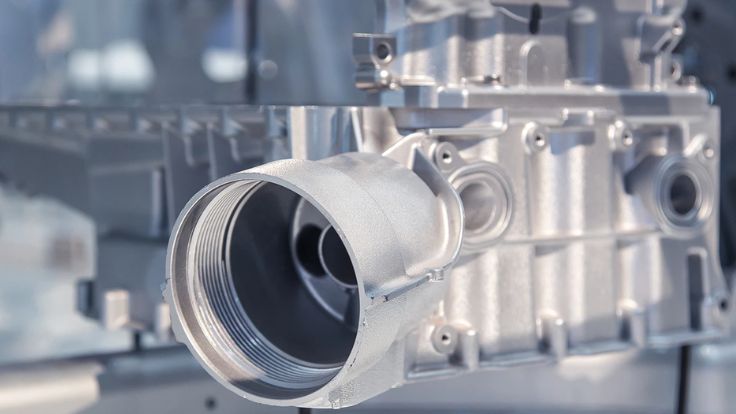

Gieten van aluminium is een van de meest efficiënte en nauwkeurige productieprocessen waarbij aluminiumlegeringen vloeibaar worden gemaakt. Dit wordt onder druk in een stalen mal (spuitgietmatrijs) gespoten en krijgt na afkoeling en verzegeling de vorm van de gewenste vorm. Het staat bekend om zijn vermogen om complexe geometrieën, ingewikkelde details en gladde oppervlakken te creëren, waardoor het geschikt is voor industrieën die onderdelen van aluminiumlegeringen met hoge prestaties en grote hoeveelheden vereisen. Aluminium is een populair metaalmatrijzenafgietselmateriaal vanwege zijn lichtgewichtfactor, gecombineerd met zijn sterkte en uitstekende weerstand tegen corrosie.

Het proces realiseert een uitstekende maatnauwkeurigheid, wat essentieel is voor onderdelen waaraan aan strikte grenzen moet worden voldaan. Aluminium spuitgietwerk kan onderdelen in massa produceren in de auto-, luchtvaart-, elektronica- en consumptiegoederenindustrie vanwege de productiesnelheid. Het ondersteunt een hoog volumetempo, lage nabewerking en de haalbaarheidsfactor kosten en heeft dus de voorkeur boven andere fabricagetechnieken als het gaat om de productie van kleine onderdelen en grote onderdelen. Bovendien kan aluminium spuitgietwerk worden gerecycled, waardoor het proces duurzaam is.

Wat is aluminium spuitgietwerk Pproces?

Bij alumium spuitgieten wordt gesmolten aluminium onder druk in een aluminium spuitgietmachine geperst die is uitgerust met een stalen mal (matrijs genoemd) om complexe en zeer nauwkeurige stukken te vormen. Het proces wordt vaak gebruikt voor de productie van onderdelen met complexe vormen, een goed gedefinieerde maatnauwkeurigheid en gladde oppervlakken. Het gieten van aluminiummatrijzen staat bekend om de productie van duurzame, lichtgewicht en corrosiebestendige onderdelen die geschikt zijn voor industrieën zoals de automobielindustrie, ruimtevaart, elektronica en de productie van consumentenproducten. Het spuitgietproces van aluminium garandeert de herhaalbaarheid van de onderdelen en de productie is zeer efficiënt met beperkte verspilling van materialen en afgewerkte producten die weinig of geen bewerking vereisen. Aluminium en de nauwkeurigheid van het spuitgietproces maken dit een natuurlijke manier om metalen onderdelen van topkwaliteit in grote volumes te maken.

Er zijn enkele belangrijke stappen in het aluminium spuitgietproces:

- Vormvoorbereiding: Een matrijzengietmatrijs of een matrijs die meestal wordt gemaakt van hoogwaardig staal zoals 8407, 8418, 1.2343 ESR enz., bevat twee helften die de uiteindelijke vorm van het gewenste metalen onderdeel vormen. Het voorverwarmen en oliën van de mal van het matrijzenafgietsel worden uitgevoerd om het gegoten deel eenvoudig te verkrijgen.

- Smelten: In de oven wordt het zacht gemaakte aluminium gesmolten bij een temperatuur van ongeveer 550 °C tot 610 °C.

- Injectie: Gesmolten aluminiumlegering wordt onder hoge druk in de matrijsholte geïnjecteerd en het wordt snel geïnjecteerd zodat ingewikkelde details niet overlopen tijdens het injectieproces.

- Koeling en uitwerpen: Wanneer de mal gevuld is, wordt de vloeibare aluminiumlegering afgekoeld en stolt in de malholte. De matrijshelften worden geopend door de spuitgietmachine en het onderdeel wordt uitgeworpen nadat ze zijn afgekoeld.

- Afwerking: Het gegoten onderdeel kan vervolgens worden bewerkt om aan de specificaties te voldoen, bijvoorbeeld door bijsnijden, machinale bewerking of andere soorten oppervlaktebehandeling.

Soorten processen voor het spuitgieten van aluminium

Door de variabiliteit van de spuitgietprocedure en de verschillende eigenschappen van de matrijs zijn er verschillende soorten aluminium spuitgietprocessen. Dit zijn de hoofdcategorieën van aluminium spuitgietprocessen:

1. Spuitgieten onder hoge druk

Gieten van aluminium wordt meestal gedaan door middel van hogedrukgieten. Tijdens deze procedure wordt een stalen mal (matrijs) onder hoge druk overspoeld met gesmolten aluminium zodat het materiaal alle holtes vult en de complexe details een hoge precisie hebben.

- Voordelen: goede precisie, snelle cyclustijd, hoge afwerking van het oppervlak en goede dimensionale herhaalbaarheid. Het is geschikt voor massaproductie in grote hoeveelheden.

- Toepassingen: Onderdelen voor spuitgietwerk voor auto's zoals motorblokken, transmissiebehuizingen en auto-interieuronderdelen, consumentenelektronica en machines.

- Nadelen: Hoge initiële gereedschapskosten voor het spuitgieten, niet geschikt voor laag volume productie.

2. Spuitgieten onder lage druk

Bij lagedrukgieten wordt gesmolten aluminium onder lage druk in de mal gegoten, meestal op de bodem van de mal. De mal wordt langzaam gevuld met behulp van druk, zodat het gesmolten metaal gestaag in de mal kan stromen en stollen.

- Voordelen: Het kan gebruikt worden om grotere onderdelen te maken met minder defecten, zoals porositeit, wat leidt tot sterkere onderdelen.

- Toepassingen: Onderdelen voor de ruimtevaart, oversized auto-onderdelen en structurele onderdelen waar meer sterkte en integriteit van het materiaal nodig is.

- Nadelen: De eenheidsprijs is erg hoog, niet geschikt voor massaproductie.

3. Vacuüm Spuitgieten

Bij spuitgieten moet een vacuüm worden toegevoegd dat lucht en gassen uit het gat van de mal verdringt voor het injecteren. Dit verlaagt de poreusheid en andere defecten die ontstaan door vastzittende lucht en zorgt voor schonere, beter reproduceerbare onderdelen.

- Voordelen: onderdelen van superieure kwaliteit met minder defecten, inclusief porositeit, superieure mechanische eigenschappen en sterkte van het materiaal.

- Toepassingen: Componenten in de ruimtevaart, medische apparatuur en componenten voor eindgebruik waar maatnauwkeurigheid en sterkte vereist zijn.

4. Squeeze Gieten

Squeeze casting is een combinatie van gieten en smeden. Het combineert de twee bewerkingen door gesmolten aluminium onder hoge druk in een mal te injecteren, maar de mal ook onder druk te zetten tijdens het afkoelen.

- Voordelen: Het beste van giet- en smeedwerk, want het heeft een goede sterkte en een geweldige oppervlakteafwerking, en is dus bruikbaar in gebieden met hoge druk.

- Toepassingen: Auto-onderdelen die een combinatie van sterkte en complexe vorm vereisen, zoals ophangingsonderdelen en wielen.

5. Permanente mal gieten

Het permanente vormgieten houdt het gebruik in van mallen van metalen die herhaaldelijk gebruikt kunnen worden. In tegenstelling tot zandgieten, waarbij de mallen vervangbaar zijn (d.w.z. ze worden eenmalig gebruikt), kan bij permanent gieten vrijwel elk metaal, zoals staal, worden gebruikt als mal die bestand is tegen de hitte van het gesmolten aluminium.

- Voordelen: Kan maatnauwkeuriger zijn en een gladder oppervlak hebben dan gegoten gietstukken. Een goede keuze voor de productie van middelgrote en grote hoeveelheden.

- Toepassingen: Kleine tot middelgrote onderdelen in de auto-industrie en industriële toepassingen, bijv. beugels, behuizingen.

6. Gieten van aluminiumzand

Zandgietwerk kan ook worden gebruikt voor aluminium, maar niet zo vaak als spuitgietwerk. In dit proces wordt een zandmal gegoten en gesmolten aluminium wordt in de mal gegoten. Met zandvormen worden eenmalige en kleine volumes geproduceerd.

- Voordelen: Geschikt voor het maken van grote en ingewikkelde onderdelen. Zuinig in gebruik bij productie in kleine volumes.

- Toepassingen: Marine auto en industrie, grote gietstukken in aluminium, bijv. motorblokken, pomphuizen.

Materiaalvereisten aluminium spuitgietwerk

Om een duurzaam onderdeel van hoge kwaliteit te krijgen, vereist het spuitgieten van aluminium speciale materialen om de beste producten te krijgen. De belangrijkste grondstoffen die nodig zijn voor dit proces zijn:

- Aluminiumlegeringen: Het is essentieel om een aluminiumlegering te kiezen omdat deze een belangrijke rol speelt bij het verkrijgen van de vereiste eigenschappen in het eindproduct. Populaire aluminiumlegeringen gegoten legeringen zijn A380, A360, A383, ADC12, LM25, A356, enz. Deze legeringen hebben een goede vloeibaarheid, sterkte en corrosiebestendigheid. Sommige andere speciale legeringen kunnen nog steeds worden gemaakt volgens de eisen van de klant, zoals 6061 of 6063. Neem contact met ons op als je een speciale aluminiumlegering nodig hebt voor je spuitgietproducten.

- Materiaal matrijs: Het matrijsmateriaal dat vaak wordt gebruikt bij aluminium spuitgietwerk zijn stalen matrijzen (de matrijzen die worden gebruikt). Stalen matrijzen zijn zeer duurzaam en hebben een hoge sterkte om zowel hoge druk als temperatuur te weerstaan. Gereedschapsstalen zoals H13, 8407, 8418 of 1.2343 ESR worden meestal gebruikt vanwege hun weerstand tegen thermische vermoeidheid en slijtage.

- Smeermiddelen: Vormen worden gesmeerd of hun oppervlak wordt behandeld met lossingsmiddelen zodat er minder of geen wrijving is tussen de matrijs en het gietmateriaal en om te voorkomen dat het gietmateriaal in de matrijs blijft kleven. Dit garandeert een vlotte uitwerping van de stukken en verlengt de levensduur van de matrijs.

- Oven: Er moet een oven zijn die de aluminium blokken op de temperatuur brengt die nodig is om ze in de mal te injecteren (meestal tussen 660 o C en 720 o C).

- Injectiesystemen: De plunjer-en-kamerinjectie moet een materiaalsysteem met hoge sterkte zijn, omdat ze bestand moeten zijn tegen de hoge druk waartoe het gesmolten aluminium wordt voortgestuwd.

Wanneer deze materialen zorgvuldig worden geselecteerd en gecontroleerd, kunnen ze succesvolle aluminium spuitgietcomponenten produceren die perfect passen of de nodige afmetingen, sterkte en oppervlakteafwerkingen hebben die in een bepaalde industrie van toepassing kunnen zijn.

Voordelen van spuitgietaluminium

- Complexe geometrieën: Het kan complexe vormen maken met extreme nauwkeurigheid en minder noodzaak om extra bewerkingen uit te voeren.

- Hoge verhouding sterkte/gewicht: Een van de eigenschappen van aluminium, het lichte gewicht en de sterkte, leent zich voor toepassingen waarbij gewicht een belangrijke overweging is.

- Corrosiebestendigheid: Aluminium kan van nature een beschermende oxidelaag krijgen, waardoor het metaal zeer goed bestand is tegen corrosie.

- Uitstekende thermische en elektrische geleidbaarheid: Het is toepasbaar in componenten die een goede geleiding van warmte of elektriciteit nodig hebben.

- Recyclebaarheid: Het proces om aluminium te recyclen is milieuvriendelijk omdat aluminium honderd procent schaalbaar is.

Nadelen van het spuitgieten van aluminium

- Hoge initiële gereedschapskosten: Ze kunnen erg duur zijn om gietmallen te ontwerpen en te maken, vooral voor een complex onderdeel. Het HPDC-proces is dus geen goede optie voor kleine productievolumes.

- Beperkte materiaalkeuze: Dit is voornamelijk te wijten aan de beperkte toepasbaarheid op materialen, aangezien de keuze voornamelijk beperkt is tot aluminium en zijn legeringen, hoewel andere materialen mogelijk niet toepasbaar zijn op dit proces.

- Porositeitsproblemen: Het gas kan vast komen te zitten in het gesmolten aluminium, opgelost gas in porositeit, waardoor er een leegte in het gietstuk kan ontstaan.

- Beperkingen in grootte: Het onderdeel of het gegoten onderdeel wordt beperkt door de capaciteit van de spuitgietmachine.

Toepassingen van spuitgietaluminium

In veel industrieën is aluminium spuitgieten:

- Spuitgieten voor auto's: Motorblok, transmissiebehuizingen en structurele onderdelen.

- Spuitgieten voor de ruimtevaart: delen van de vliegtuigstructuur en de motor.

- Onderdelen voor het gieten van elektronicastukken: Behuizingen, producten voor elektronische apparatuur en koellichamen.

- Consumptiegoederen: Apparatuur en stroom voor voedselproductie.

- Industriële spuitgietonderdelen: Hydraulische componenten en mechanische onderdelen.

Aluminium spuitgietlegeringen

Verschillende aluminiumlegeringen zijn normaal beschikbaar in spuitgietwerk:

- A380: Hebben een goede vloeibaarheid of drukdichtheid en passen goed bij alle complexe vormen.

- A360: Het biedt een goede weerstand tegen corrosie, vooral in maritieme omgevingen.

- A413: Het wordt ook wel hoogverspanbaar staal met hoge sterkte genoemd en wordt gebruikt in auto-onderdelen.

- B390: Het heeft een kritisch siliciumgehalte en de beste slijtvastheid.

Alle toepassingen hebben verschillende behoeften; daarom heeft elke legering andere eigenschappen, afhankelijk van de toepassing, waardoor een fabrikant het meest geschikte materiaal kiest.

De ontwerpoverwegingen bij het spuitgieten van aluminium

Er zijn verschillende factoren te overwegen bij het ontwerpen van onderdelen in aluminium spuitgietwerk:

- Wanddikte: Een constante wanddikte zorgt voor een gelijkmatige koeling, waardoor de kans op defecten afneemt.

- Opzethoeken: De wanden van de mal lopen lichtjes taps toe zodat ze het gegoten onderdeel gemakkelijk kunnen verwijderen.

- Radii en filets: Door de randen af te ronden, wordt de spanningsconcentratie verminderd en wordt de mal gevuld.

- Poortontwerp: Poortontwerp zorgt voor de juiste plaatsing van de poorten om een gelijkmatige metaalstroom te verkrijgen en turbulentie te minimaliseren.

- Uitwerpmechanismen: Op deze manier kunnen enkele goede uitwerpsystemen worden ontworpen om breuk van het gietstuk en het uitwerpproces te voorkomen.

Door de volgende ontwerpprincipes na te leven, kunnen fabrikanten het spuitgietproces efficiënt maken en hoogwaardige metalen onderdelen maken.

Toekomstige trends van spuitgiet aluminium

De aluminium spuitgietindustrie heeft een mooie toekomst voor zich op basis van technologische, materiaal- en procesverbeteringen. Sommige nieuwe trends zullen waarschijnlijk ook de industrie domineren:

Automatisering, Robotica

Er wordt aangenomen dat automatisering een positieve invloed zal hebben op het verhogen van de efficiëntie en consistentie van het proces van aluminium spuitgieten. Het gebruik van robotica en geautomatiseerde systemen neemt toe in het gietproces om bepaalde taken uit te voeren, zoals het hanteren van matrijzen, het verwijderen van onderdelen en inspectie. Dit bespaart niet alleen op arbeidskosten, maar biedt ook een grotere mate van nauwkeurigheid en elimineert de kans op menselijke fouten.

3D printen en snelle prototypes

Er is ook de impact van 3D-printtechnologieën in de spuitgietindustrie. Met 3D-printen kunnen snelle prototypes worden gemaakt zodat fabrikanten meer tijd hebben om het ontwerp van zwakke onderdelen te controleren en te verbeteren voordat ze overgaan tot het maken van prototypes voor productie op ware grootte. Dit bespaart op time-to-market en de gietvormen die uiteindelijk worden geproduceerd, zijn geoptimaliseerd.

Lichtgewicht / Duurzaamheid

Nu meer bedrijven hun aandacht richten op lichtgewicht processen, voornamelijk in de auto- en luchtvaartindustrie, wordt aluminium spuitgieten nog belangrijker. Er is een steeds groeiende behoefte om lichtgewicht maar sterke onderdelen te gebruiken en aluminium met zijn grote sterkte-gewichtsverhouding past prachtig bij de toepassingen. Dit geeft verder een groot belang aan duurzaamheid, waarbij de focus meer ligt op het gebruik van recyclebare stoffen en het zorgen voor minder verspilling tijdens het gieten.

Innovatie materialen en legeringen

Het spuitgieten van aluminium wordt ontwikkeld met de komst van nieuwe aluminiumlegeringen en hybride materialen. De materialen bieden verbeterde eigenschappen, zoals zwakkere slijtage, sterkere en goede thermische geleidbaarheid. Dit resulteert in nieuwe toepassingen van spuitgieten in de sector, hoogwaardige industrieën zoals elektronica, de auto-industrie en de hernieuwbare energie-industrie.

Problemen en oplossingen bij het spuitgieten van aluminium

Hoewel aluminium spuitgietwerk verschillende voordelen biedt, brengt het ook uitdagingen met zich mee waar fabrikanten mee om moeten gaan om het proces te maximaliseren:

1. Poreusheidsproblemen

De integriteit van het eindproduct kan ook verzwakken door poreusheid of luchtbellen in het gietstuk. In een poging om dit probleem tegen te gaan, hebben fabrikanten hun toevlucht genomen tot het regelen van de temperatuur en druk van het metaal tijdens het spuitgieten. Ook vacuüm spuitgieten, waarbij vacuüm wordt gebruikt tijdens het injectieproces, elimineert ingesloten lucht en minimaliseert porositeit.

2. Toolingkosten

Het maken van matrijzen van hoge kwaliteit kan duur zijn, vooral als de onderdelen gecompliceerd zijn of als er sprake is van kleine aantallen. In een poging om de gereedschapskosten te beperken, komen fabrikanten met verbeterde technologieën voor het maken van matrijzen, waaronder driedimensionaal printen van matrijzen en het gebruik van meer kosteneffectieve matrijsmaterialen die zoveel mogelijk cycli kunnen ondergaan zonder te worden vernietigd.

3. Krimpen en kromtrekken

Aluminium koelt af en stolt, en het heeft de neiging om te krimpen, wat resulteert in kromtrekken of een onjuiste maat. Het gietproces moet goed gecontroleerd worden om dit probleem op te lossen, d.w.z. het gietstuk moet de beste koelsnelheden en samenstelling van materialen hebben. Deze kunnen worden gevolgd door bewerkingen na het gieten (warmtebehandeling of machinale bewerking) om de geometrie en de eigenschappen van het onderdeel verder te verfijnen.

GC Precisie Matrijs: De betrouwbare kwaliteitspartner

GC Precision mould kan uw betrouwbare leverancier zijn van superieure precisieproductie die zich richt op aluminium spuitgietwerk, machinale bewerking en spuitgieten van metaal. Ervaring en een toewijding aan uitmuntendheid hebben ons jaren van betrouwbare, top-presterende onderdelen gegeven die onze jarenlange reputatie van het produceren van hoge kwaliteit, precies ontworpen onderdelen voor de auto-industrie, lucht-en ruimtevaart, en de elektronica-industrie, om er een paar te noemen, creëren. Door te opereren als een kwaliteitsgerichte en betrouwbare leverancier, heeft GC Precision mould de toewijding om innovatieve en kosteneffectieve oplossingen te leveren voor elk product dat precisie en betrouwbaarheid vereist. We beschikken over superieure technologie en bekwame medewerkers, wat klanten motiveert om een beroep te doen op onze diensten wanneer ze service en producten van hoge kwaliteit nodig hebben.

Conclusie

Aluminium spuitgieten is onlosmakelijk verbonden met de moderne productie-industrie omdat het leidt tot hoge precisieniveaus, de productie van complexe onderdelen en de productie van lichte maar sterke componenten. Door de toegenomen druk om beter te presteren, het milieu minder te belasten en de productiesnelheid te verhogen, zal aluminium spuitgieten een belangrijk proces blijven. Verdere ontwikkeling van de technologie, materialen en automatisering heeft ervoor gezorgd dat deze productietechniek efficiënt blijft en kan voldoen aan de concurrerende behoeften van verschillende industrieën.

Het spuitgieten van aluminium zal een manier vinden om zich verder te ontwikkelen door rekening te houden met de kosten van het gereedschap, porositeit en het inhalen van de innovatie van 3D-printen en duurzame productietrends, waardoor het wereldwijd een van de fundamentele processen van hightechproductie blijft.

FAQs

1. Welke bedrijfstakken worden bediend door GC Precision Mould?

Auto's, luchtvaart, elektronica en telecommunicatie zijn enkele van de gebieden waar GC Precision Mould zich op richt. Het bedrijf houdt zich bezig met de productie van topkwaliteit spuitgietwerk en matrijzen voor klanten in deze industrieën, en daarmee met de precisie en duurzaamheid van alle producten.

2. Wat zijn de diensten van GC Precision Mould?

GC Precision Mould biedt one-stop diensten spuitgieten productie, waaronder de ontwikkeling van prototypes, het ontwerp van mallen, productie in grote aantallen, afwerking van het oppervlak en assemblage. Ze hebben de kennis van spuitgieten en matrijsinstallaties en leveren dus meetnauwkeurige componenten voor verschillende toepassingen.

3. Wanneer is GC Precision Mould geopend?

GC Precision Mould werd opgericht in 1999 en is al meer dan 20 jaar actief in de spuitgietsector. Ze hebben ruime ervaring en toepassingen in hun diensten van kwaliteit matrijzen en mal oplossingen, en dit heeft hen een van de beste fabrikanten van sterven gieten delen en mal oplossingen in China.

0 reacties