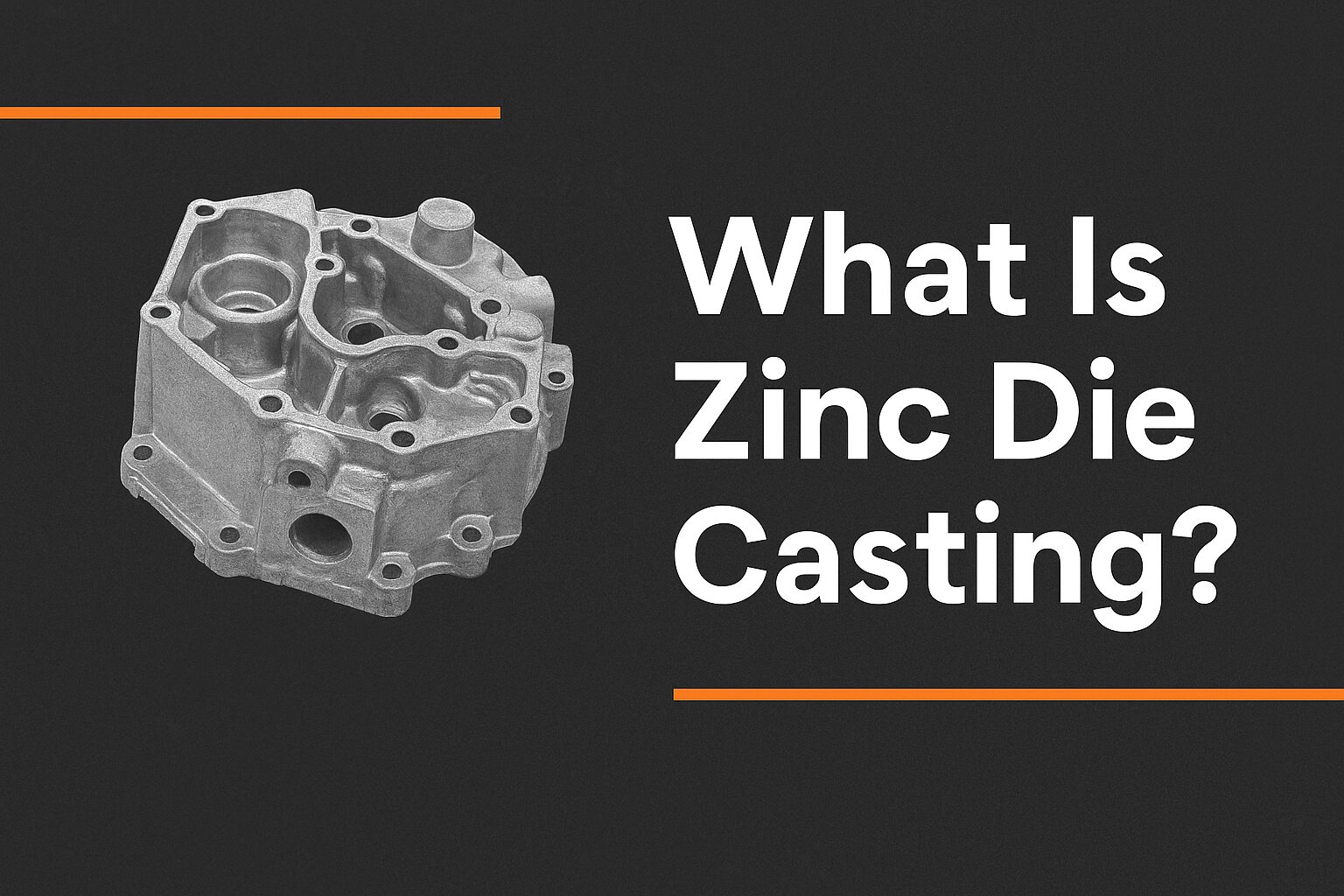

Zinkspuitgieten is een productiemethode waarbij de gesmolten zinklegering onder hoge druk in een stalen mal wordt gedrukt. Het resultaat? Krachtige, nauwkeurige en stevige metalen onderdelen die hun toepassing vinden in verschillende industrieën. Als je ooit een deurklink, een autosleutelhanger of zelfs een laptop hebt aangeraakt, is de kans groot dat zinkgieten er iets mee te maken heeft gehad.

Korte geschiedenis en evolutie

Het spuitgieten werd uitgevonden in het midden van de negentiende eeuw en werd aanvankelijk gebruikt voor drukwerk. In de loop van de tijd ontdekte de industrie dat zink superieure gietkwaliteiten bezat: een laag smeltpunt, vloeiende stroming en een fijner resultaat. In het heden is zink spuitgieten een belangrijk onderdeel van de moderne productie, of het nu gaat om auto's of elektronica.

Waarom zink? Voordelen van het materiaal

Zink is om een aantal redenen een uitstekend onderwerp:

- Laag smeltpunt = productie met laag energieverbruik.

- Hoge duurzaamheid en sterkte.

- Natuurlijk corrosiebestendig

- Het beste met ingewikkelde, uitgebreide formulieren.

Simpel gezegd is zink de gulden middenweg tussen kracht, prijs en flexibiliteit.

Het proces van zinkspuitgieten begrijpen

Het gietproces van zink toont sterkte, corrosiebestendigheid en veelzijdige industriële toepassingen in de bouw en productie.

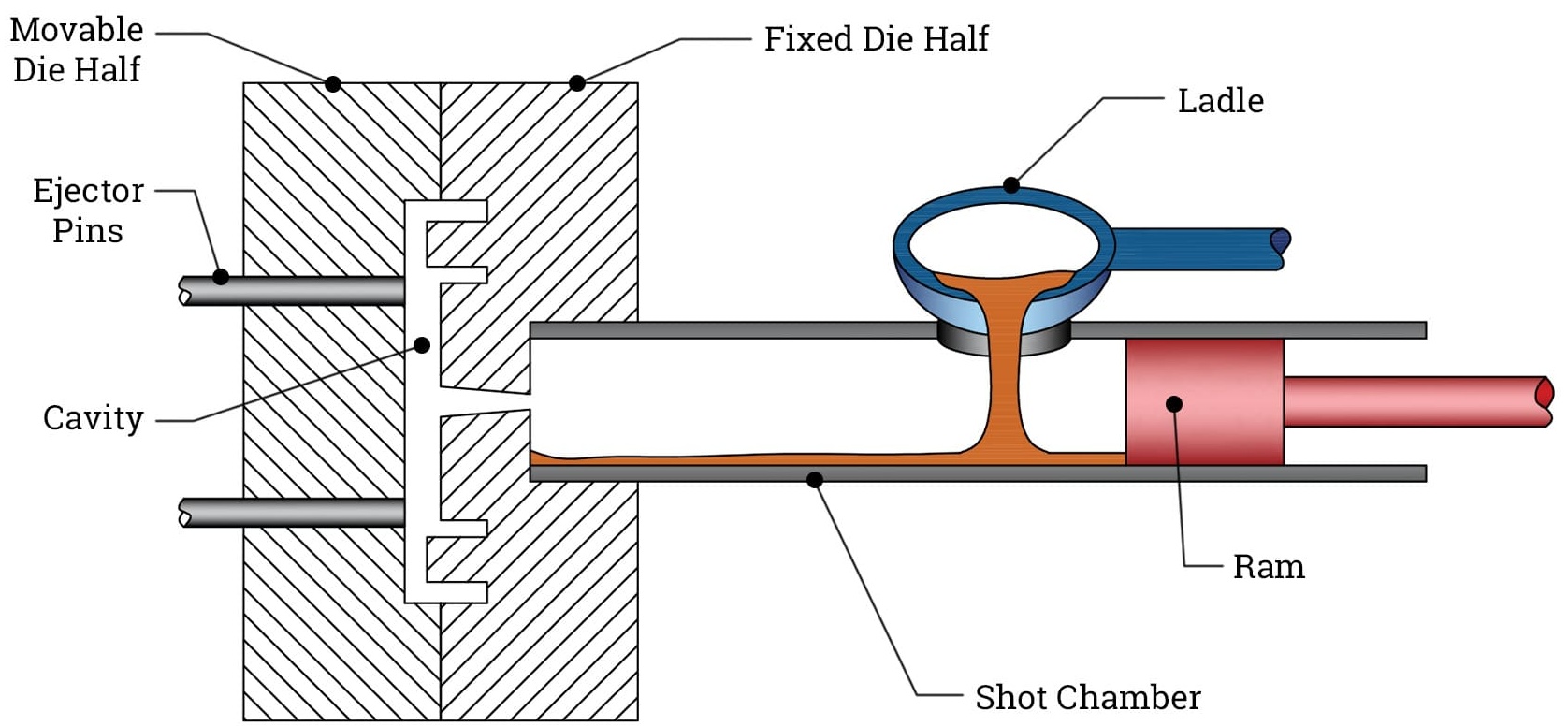

Overzicht van spuitgieten

Bij spuitgieten wordt gesmolten metaal onder hoge druk in een holte in de vorm van een mal geperst. Nadat het metaal is afgekoeld en vast is geworden, wordt de mal geopend om een deel van het perfect gevormde onderdeel vrij te geven.

Stel je voor dat je wafels aan het maken bent, giet het beslag in het ijzer, doe het deksel erop en laat het garen, en haal het er dan weer uit. Maar het is veel heter en nauwkeuriger.

Belangrijkste stappen in zink spuitgietwerk

Vormvoorbereiding

Het proces van het maken van mallen omvat het maken van een nauwkeurige matrijs van staal die zal worden gebruikt om een stuk van het gesmolten zink te gieten. De voltooiing van de mal is bedekt met een soort speciaal smeermiddel dat helpt bij het regelen van de temperatuur, het vastplakken en ook het verwijderen van het afgewerkte deel vergemakkelijkt nadat het is afgekoeld en op een gemakkelijke en soepele manier.

Smelten en injecteren

Smelten en injecteren houdt in dat de zinklegering in een oven wordt verhit tot het volledig gesmolten is, waarna de gesmolten substantie onder hoge druk in de mal wordt gespoten. Dit injectieproces met hoge snelheid zorgt ervoor dat alle holtes volledig worden gevuld met gesmolten metaal om precieze, fijnere en perfecte gegoten elementen te produceren.

Koeling en uitwerpen

Nadat het gesmolten zink in de matrijs is gestold, vindt afkoeling en uitwerpen plaats. Wanneer het onderdeel is afgekoeld tot een vorm die het kan behouden, wordt de matrijs geopend en duwen de uitwerppennen het afgewerkte onderdeel naar buiten. Hierdoor kan het eenvoudig worden verwijderd zonder het oppervlak van het onderdeel of de structurele integriteit ervan te vernietigen.

Bijwerken en afwerken

Bijsnijden en afwerken is een aspect dat te maken heeft met het verwijderen van restmateriaal dat niet gegoten is. Het onderdeel kan worden bijgesneden en verfijnd met verdere processen zoals polijsten, plateren of coaten om het uiterlijk en de duurzaamheid van het onderdeel en de algehele oppervlaktekwaliteit te verbeteren, afhankelijk van wat het product nodig heeft.

Soorten zinklegeringen gebruikt bij spuitgieten

Zamak Legeringen

Zamaklegeringen met hun sterkte, corrosiebestendigheid en veelgebruikte industriële toepassingen in de bouw en productie.

De meest voorkomende zijn Zamak-legeringen (zink, aluminium, magnesium en koper). Zamak 3, 5, en 7 worden ook gebruikt in de algemene consumentenonderdelen; het functioneert als een balans tussen zowel sterkte en kostenefficiëntie.

ZA Legeringen

ZA-legeringen met hun sterkte, corrosiebestendigheid en veelvoorkomende industriële toepassingen in de bouw en productie.

Bij het maken van ZA-legeringen wordt een hoger percentage aluminium gebruikt, waardoor ze sterker en duurzamer zijn. Hierdoor zijn ze het beste in de ontwikkeling van sterke lastdragende onderdelen die mechanische sterkte en duurzaamheid vereisen.

De juiste legering kiezen

De sterkte, levensduur, corrosiebestendigheid en kosten zijn afhankelijk van de gebruikte legering. Fabrikanten hebben de neiging om de vereisten van het onderdeel te onderzoeken voordat ze de juiste legering kiezen.

Voordelen van zink spuitgietwerk

Zink spuitgietwerk met zijn sterkte, corrosiebestendigheid en veelzijdige industriële toepassingen in de bouw en productie.

Hoge dimensionale nauwkeurigheid

Een hoge maatnauwkeurigheid betekent dat zink zeer nauwkeurige en fijne onderdelen kan maken. Het heeft uitstekende vloei-eigenschappen en kan daarom mallen rondom vullen, waardoor het optimaal gebruikt kan worden voor de productie van kleine en ingewikkelde onderdelen met betrouwbare en herhaalbare metingen.

Uitstekende sterkte en duurzaamheid

Superieure sterkte en taaiheid betekent dat de onderdelen van spuitgegoten zink bestand zijn tegen zware druk en slagen zonder door te buigen. Door hun goede mechanische eigenschappen zijn ze sterker en gaan ze langer mee dan de meeste kunststof en aluminium onderdelen die voor dezelfde toepassing worden gebruikt.

Kosteneffectiviteit

Het lage smeltpunt van zink maakt het kosteneffectief in termen van energieverbruik en productie. Dit maakt het proces minder duur, vooral als het gaat om massaproductie waarbij efficiëntie en een hoog volume de totale kosten drastisch zouden verlagen.

Corrosiebestendigheid

Corrosiebestendigheid betekent dat zink een materiaal is dat roest en corrosie voorkomt. Dit is de eigenschap waardoor spuitgegoten zinken onderdelen zeer nuttig zijn in vochtige, natte of buitenomstandigheden waar duurzaamheid van vitaal belang is.

Snelle productiecycli

Spuitgieten maakt snelle productie van hoge kwaliteit mogelijk - dit is een van de grootste kansen voor industrieën die massaproductie vereisen.

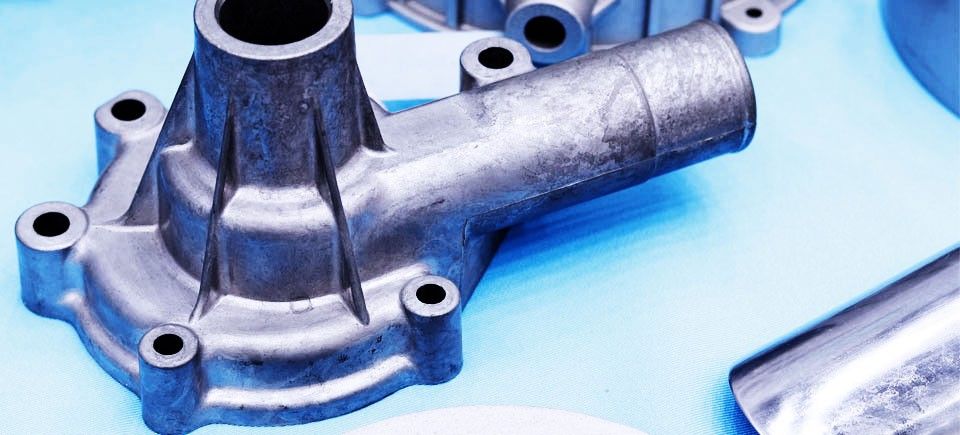

Toepassingen van zink spuitgietwerk

Auto-industrie

Zink staat voor sterkte, corrosiebestendigheid en veelzijdige toepassingen in de autoproductie en de bouw.

Onderdelen van zinkspuitgietwerk worden veel gebruikt in de auto-industrie omdat ze erg sterk en nauwkeurig zijn. Ze worden gepresenteerd in onderdelen zoals carburateurbehuizingen, motoronderdelen en interieuronderdelen die kosteneffectief, duurzaam en betrouwbaar zijn bij de productie.

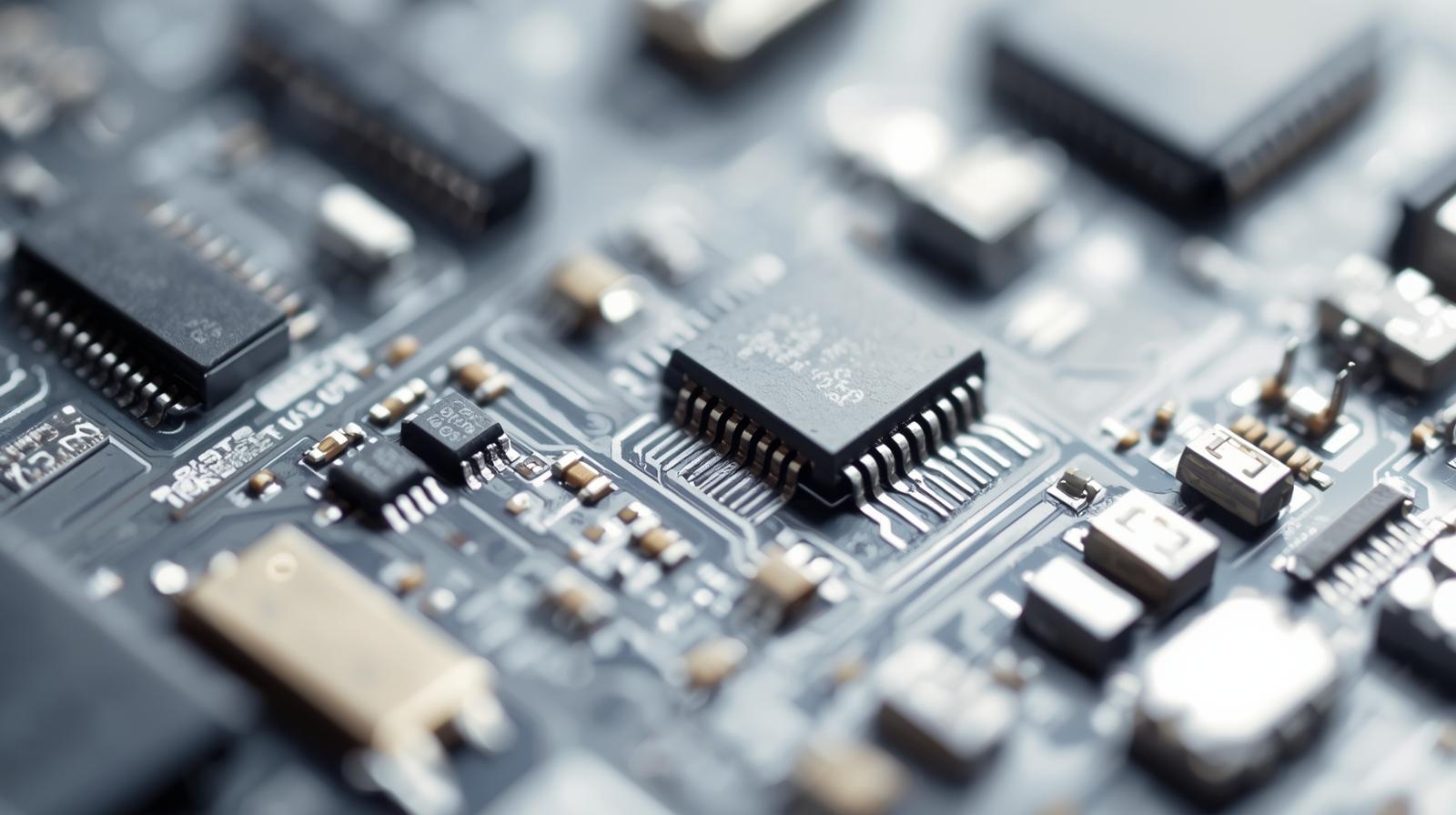

Elektrische componenten en elektronica

Op zink gebaseerde elektrische componenten met hun sterkte, corrosiebestendigheid en veelzijdige industriële toepassingen in elektronica, bouw en productie.

Onderdelen van zinkspuitgietwerk worden vaak gebruikt in schakelaars, connectoren en koellichamen in elektronica en elektrische componenten. De synergieën tussen zink en zijn hoge sterkte, nauwkeurigheid en geleidbaarheid van elektriciteit helpen bij het ontwerpen van goede, duurzame en goed functionerende componenten.

Consumentenproducten

Consumentenproducten op basis van zink die zich onderscheiden door hun sterkte, corrosiebestendigheid en veelgebruikte industriële toepassingen in de bouw en productie.

In consumentengoederen wordt zinkgietwerk vaak gebruikt voor deursloten, ritssluitingen, deurklinken en andere hardware. De producten zijn betrouwbaarder, duurzamer en aantrekkelijker door hun duurzaamheid, sterkte en gladde, aantrekkelijke afwerking.

Industriële machines

Gegoten zink wordt gewaardeerd in industriële machines vanwege hun stijfheid en sterkte. Ze worden meestal toegepast om tandwielen, beugels, fittingen en andere belangrijke onderdelen te maken en zo duurzaam, nauwkeurig en krachtig te produceren onder hoge mechanische belasting.

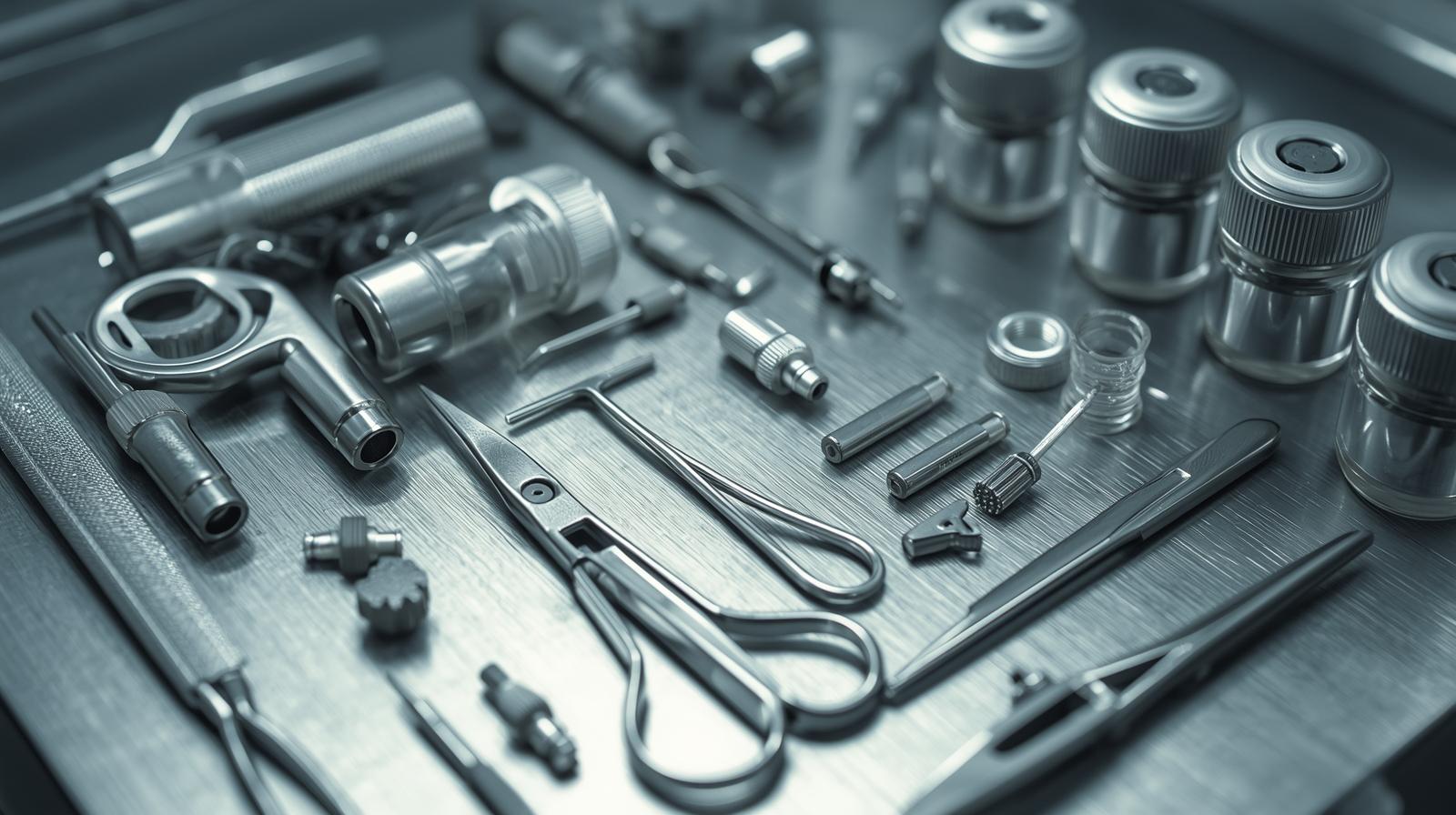

Medische apparatuur

Op zink gebaseerde medische apparatuur met sterkte, corrosiebestendigheid en veelzijdige industriële toepassingen in de gezondheidszorg, de bouw en de productie.

Binnen de medische apparatuur genieten zinklegeringen de voorkeur omdat ze nauwkeurig zijn en gebruikt kunnen worden om te voldoen aan strenge hygiënische kwaliteitseisen. Daarom zijn ze geschikt om hoogwaardige, betrouwbare en veilige medische onderdelen te maken.

Zinkspuitgieten vergelijken met andere gietmethodes

Gieten van zink vs. aluminium

Zink spuitgieten is sterker en geeft meer detail en dit is het meest geschikt voor precisieonderdelen. Gieten van aluminium daarentegen is minder zwaar en het is licht in gewicht en gemakkelijk te hanteren. Deze afweging gaat over de duurzaamheid van zink enerzijds en de efficiëntie van aluminium anderzijds, gebaseerd op de prioriteiten van het ontwerp en de noodzaak van de toepassing.

Spuitgieten van zink vs. kunststof.

Kunststof spuitgieten is goedkoop, licht en kan gebruikt worden in massaproductie, maar is niet duurzaam en heeft een probleem met hitte of slijtage. Zinkgieten is een duurder proces, maar het is sterker, preciezer en beter bestand tegen hitte en slijtage en dus geschikt voor moeilijke toepassingen waar duurzaamheid en betrouwbaarheid vereist zijn.

Gieten van zink vs. magnesium

Gieten van zink is erg sterk, bestendig en niet gevoelig voor corrosie en kan daarom worden gebruikt voor onderdelen die lang meegaan. Gieten van magnesium is veel lichter, maar duurder en ook vatbaarder voor corrosie. De voorkeur wordt bepaald door de vraag of de gewichtsbesparing belangrijker is dan de duurzaamheid en het economisch belang in de betreffende toepassingen.

Milieu-impact en recyclebaarheid

Het spuitgieten van zink is verrassend groen.

Energie-efficiëntie

Een lager smeltpunt van zink betekent dat het een minimum aan energie verbruikt tijdens de verwerking in tegenstelling tot de meeste metalen, lage productiekosten en een lage uitstoot van broeikasgassen, waardoor het een zeer goede en milieuvriendelijke keuze is.

Recyclebaarheid van zink

Zink is recyclebaar en verliest zijn kwaliteit niet, waardoor het hergebruikt kan worden in de productie. Hierdoor is het een zeer duurzame grondstof die wereldwijd hulpbronnen bespaart, afval elimineert en milieuvriendelijke industriële praktijken hanteert.

Uitdagingen bij zink spuitgietwerk

Het spuitgietproces van zink toont duurzaamheid, corrosiebestendigheid en de belangrijkste uitdagingen in industriële toepassingen.

Poreusheidsproblemen

Porositeit is een toestand die wordt veroorzaakt door het insluiten van lucht die gaten vormt die het gietstuk verzwakken. De defecten worden verminderd door een zorgvuldig ontwerp van de mal en gecontroleerde gietmethoden die sterkere en betrouwbaardere componenten garanderen met betere prestaties en een lange levensduur in de productietoepassingen.

Oppervlakte Defecten

De oppervlaktedefecten komen voor in de vorm van koude sluitingen, ruwe afwerkingen of zelfs vloeisporen als gevolg van een slechte beheersing van de giettemperaturen of -drukken en beïnvloeden de kwaliteit. Kleinere, grotere en betere onderdelen zijn bereikt door goed procesbeheer.

Problemen met legingsselectie

Het gebruik van een verkeerde legering kan leiden tot voortijdige afbraak van componenten omdat de materiaaleigenschappen niet voldoen aan de aard van de toepassing. Deskundigheid van experts garandeert de selectie van de juiste legering om duurzaamheid, werking en betrouwbaarheid in de productieprocessen te garanderen.

Scheeftrekken

De ongelijkmatige afkoeling veroorzaakt vervorming van gegoten onderdelen waardoor de nauwkeurigheid en sterkte van het onderdeel in het gedrang komen. Vervorming wordt voorkomen door een optimaal matrijsontwerp en gecontroleerde koeling, waardoor de maatvastheid, betrouwbaarheid en uniforme kwaliteit van de producten afneemt.

Hoe een betrouwbare fabrikant van zinkspuitgietproducten te kiezen

Ervaring en deskundigheid

Vraag hen hoe lang ze al zink gebruiken - ervaring is een factor die recht evenredig is met kwaliteit.

Technologische mogelijkheden

Moderne machines = hogere nauwkeurigheid, hogere productie, minder fouten.

Kwaliteitscontroleprocessen.

Ga op zoek naar gecertificeerde fabrikanten, testlaboratoria en harde inspectieprocedures.

Prijzen en levertijden

De meest geschikte partner is er een die betaalbaar is en betrouwbaar wat betreft levertijd.

Toekomstige trends in zink spuitgietwerk

Het verkennen van toekomstige trends in zinkspuitgietproducenten met de focus op duurzaamheid, corrosiebestendigheid en industriële toepassingen.

Automatisering en robotica

Automatisering en robotica worden steeds vaker gebruikt in fabrieken om de snelheid, nauwkeurigheid en consistentie van de productie te verbeteren. In de hedendaagse productie elimineert het gebruik van robots menselijke fouten, automatiseert het repetitieve werkprocessen en maakt het deze efficiënter, wat een betere output garandeert in termen van kwaliteit en concurrentievermogen.

Duurzaamheid en recycling.

Zink kan volledig worden gerecycled en verliest zijn kwaliteit niet, waardoor het zeer duurzaam wordt. De hedendaagse spuitgiettechnologieën richten zich op het produceren van zo min mogelijk afval en het minimaliseren van het gebruik van energie, om zo efficiënt mogelijk te produceren en bij te dragen aan de verantwoordelijkheid voor het milieu en het behoud van hulpbronnen op de lange termijn.

Vooruitgang in legeringstechniek

Vooruitgang in legeringstechnologieën genereert legeringsmaterialen met superieure mechanische eigenschappen zoals sterkte, duurzaamheid en weerstand. Deze innovaties creëren meer mogelijke toepassingen en dit betekent dat industrieën efficiëntere, betrouwbaardere en veelzijdigere componenten kunnen krijgen in de nieuwe moderne productievereisten.

Conclusie

Zink spuitgieten is een gigantisch productieproces dat nauwkeurigheid, sterkte en efficiëntie biedt. Het is bij de productie van auto-onderdelen, elektronische of industriële gereedschappen dat zinkspuitgieten de sleutel is tot het creëren van betrouwbare producten in onze omgeving. Het blijft een toonaangevende keuze onder fabrikanten over de hele wereld vanwege de kosteneffectiviteit en de mogelijkheid om telkens weer complexe ontwerpen te maken.

FAQs

Waar wordt zink spuitgieten voornamelijk voor gebruikt?

Het wordt gebruikt bij de productie van krachtige, zeer nauwkeurige onderdelen in de auto-, elektronica-, consumptiegoederen- en industriële industrie.

Is spuitgieten van zink superieur aan spuitgieten van aluminium?

Zink is gedetailleerder, duurzamer en preciezer, en het materiaal aluminium is minder zwaar. Deze optie is gebaseerd op het gebruik.

Levensduur van spuitgegoten zink Hoe lang gaan onderdelen van spuitgegoten zink mee?

Ze zijn corrosiebestendig en hebben hoge mechanische eigenschappen waardoor ze tientallen jaren meegaan.

Is er een ondergrens aan de grootte van onderdelen die met zink kunnen worden gegoten?

Ja! Zink wordt aanbevolen bij kleine, complexe onderdelen omdat het vloeibaar is en een hoge vormvullendheid heeft.

Is zink spuitgieten vriendelijk voor het milieu?

Ja. De zinklegeringen kunnen volledig gerecycled worden en het proces kost geen energie omdat zink een laag smeltpunt heeft.

0 reacties