Zinc Die Casting Manufacturer in China: Zamak 3, Zamak 5 Die Casting Components

OEM Contract zinc die casting components manufacturing services with zamak 3, zamak 5…

Zinc Die Casting Services, Its Process, Applications, and Design Tips

Als het gaat om de productie van metalen onderdelen, zink spuitgieten components are a high-demand option. It uses different alloys to make complex zinc metal parts. These parts have strong mechanical properties. In addition to their strength, these parts possess exceptional mechanical properties. That is why they are widely used in different applications. Here, we will discuss these applications in detail. Additionally, we will discuss its whole process, design tips, advantages, disadvantages, and alternatives in detail.

Wat is zinkspuitgieten?

It is a metal alloy casting process that used to manufacture zinc alloy casting components. First, the zinc alloy melts down into a molten state. Next, high pressure forces the molten zinc alloy into a die cavity (metal die casting mold). Then the zinc attains the shape of a die. The zinc then cools down and is ejected from the die. Therefore, this technique is best suited for making large volumes of medium-zinc alloy die casting parts. People often use this process to produce highly accurate parts. Additionally, it can deal with different zinc alloys, i.e., Zamak (zamak 3, zamak 5), and ZA series.

What are the processes involved in zinc die-casing Process?

When you are looking for Zamak die casting components, the best option is looking for a die casting company who is professional in zinc die casting services. in that case to understand the zinc casting process is very important for you to slect the right supplier. Here is a detailed description of the steps involved in making zinc die casting components.

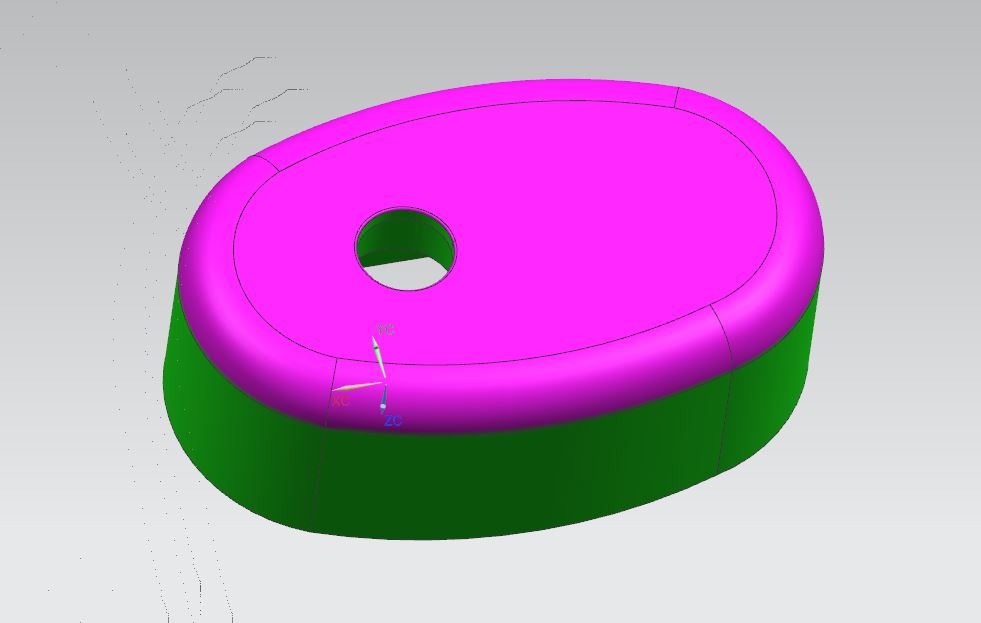

1. Ontwerp Zamak Part and Tooling

Zinkspuitgieten begint met de ontwerpfase. Deze fase kan het ontwerp van de zinklegering en het gereedschap omvatten. De technici gebruiken slimme software, zoals CAD of CAM, om de onderdelen en gereedschappen te ontwerpen. Ze voegen alle kleine details toe aan de ontwerpen om de precisie van het zamak onderdeel te garanderen. Ze houden zorgvuldig rekening met de volgende aspecten van het onderdeelontwerp:

- Trekhoek: For every zinc alloy die casting parts that must have draft angle, The normal draft angles is between 1-3 degrees. It helps remove the zinc alloy part from the die. some times for some speical zinc die casting parts, 0.5 degree can be applied, this is according to the part design.

- Wanddikte: They maintain a uniform wall thickness. So, they can prevent defects and allow proper filling. for zinc die casting parts the min wall thickless is 0.8mm, but this is designing on the design geomitry, if you do now know about this, we suggest you find a professional zinc die casting partner designer, or you can contact us for help.

- Ribbetjes en filets: De ingenieurs nemen ribben en fillets op in hun ontwerpen. De ribben dragen bij tot de versteviging van het onderdeel van de metaallegering. De fillets helpen bij het vermijden van scherpe hoeken om stress te voorkomen.

Furthermore, in zinc die casting tooling design, the tooling designer engineers will design the completely 3D and 2D tooling drawing according to part design, and create the BOM list for all of components, for zinc die casting tool that requires high-quality steels like H13, 8407, and 1.2344. This die comprises two halves, i.e., the cover die (fixing half) and the ejector die (moving half). Therefore, we have properly designed the die to align with the CAD designs. It guarantees that the final part will be exactly match a die.

2. Melting and Injection to trial the tooling

Once die casting tooling manufacturing completely, then we start to trial the tool, this step includes the melting of the zinc material. This is usually done in a furnace. We make sure to adjust the temperature between 700°F and 800°F (370°C and 430°C). This range helps to keep the zinc metal in a molten state. After that, the molten zinc is allowed to be injected into the die-casting tooling by the machine. This hot chamber die casting machine comprises a punch, a die cavity, and a cooling chamber. After injecting the molten alloy into the mold, the punch applies high pressure, forcing it into the die cavity. Then the molten zinc takes on the shape of a die and achieves all of its dimensions.

3. Koelen en stollen

Once the injection process is finished, the molten zinc is cooled by the cooling system. The steel mold starts to cool down the molten zinc rapidly. But this cooling has certain limits. it is usually fastened up using the cooling channels. The coolant, or water, is allowed to pass through this channel. They help cool the zinc alloy. After cooling, the zinc starts to solidify. At this stage, it takes the mold dimensions. Besides this, fast cooling helps get fine-grained structures with high strength. Additionally, this cooling time depends on the part size and its complexity. Simpler designs cool down earlier.

4. Uitwerpen en trimmen

The zinc die casting manufacturing process’s final step is the ejection and trimming of the zinc alloy part. After solidification, the die opens. Then the ejector pins start to push the part out of the mold. This mold is designed smartly. It can easily come out of the die cavity without causing any damage. Additionally, if there is excessive material, i.e., flash, it attaches around the edges of the zinc alloy part. It is important to remove it. The trimming process accomplishes this. This process can use different mechanical operations, such as cutting, grinding, or filing. All of these processes result in the production of fine parts.

5. Secundaire processen

Some parts are finalized after trimming. But a few of them need additional processes. They can get a better appearance and specific dimensions. For example, drilling holes, threading, machining, or refining surfaces. While some zinc die casting parts may need better appearance and additional properties like corrosion resistance and functioning, they can undergo the painting process. Moreover, some zinc alloy die casting components may need durable finishing. They can tolerate harsh environmental conditions; they may need plating or powder coating process.

Finally. if you are looking fir zinc die casting services, we suggest you contact a die casting manufacturer who can do one stop services for you, in that case you only need to talk with one supplier, we are a die casting company in China that offer zinc die casting services from part design, tool design, die casting tooling manufacturing, mass production, secondary machining, surface finish inspection, packing, assembly, and delivery. Neem contact met ons op to get a quote in 24 hours.

Gebruikelijke zinklegeringen voor spuitgieten

Dit zijn de verschillende zinklegeringen. Ze hebben verschillende toepassingen op verschillende gebieden. Laten we hun eigenschappen, samenstelling en toepassingen in detail bespreken.

|

Legering van Zn |

Samenstelling |

Eigenschappen |

Typische toepassingen |

|

Zamak 3 |

Zn 96%, Al 4%, Mg 0,03% |

Goede balans tussen sterkte, vervormbaarheid en gietbaarheid |

Auto-onderdelen, ijzerwaren, elektrische behuizingen |

|

Zamak 5 |

Zn 95%, Al 4%, Cu 1% |

Hogere sterkte en hardheid, goede kruipweerstand |

Tandwielen, hendels, kleine mechanische onderdelen |

|

Zamak 7 |

Zn 99,99%, Al 0,05%, Mg 0,01% |

Superieure vervormbaarheid en vloeibaarheid, hoge zuiverheid |

Elektronische connectoren, precisiecomponenten |

|

Zamak 2 |

Zn 94%, Al 4%, Cu 3% |

Hoogste sterkte en hardheid onder de Zamak-legeringen |

Zware mechanische onderdelen, gereedschap |

|

ZA-8 |

Zn 92%, Al 8%, Cu 1% |

Hoge sterkte en hardheid, goede dragende eigenschappen |

Lagers, bussen, kleine machineonderdelen |

|

ZA-12 |

Zn 88%, Al 12%, Cu 1% |

Hoge sterkte, hardheid, goede gietbaarheid |

Structurele onderdelen, onderdelen met hoge belasting |

|

ZA-27 |

Zn 73%, Al 27%, Cu 2% |

Hoogste sterkte en hardheid, lagere dichtheid |

Zware toepassingen, grote machineonderdelen |

Fundamentele ontwerptips voor zink spuitgietwerk

Here are some important tips, you can use to make zinc die casting components more effective and efficient. When you need zinc die casting services, below tips may still help you with your Zamak die casting project, becauase your supplier will not understand the purpose of your zinc casting components, of course if you want your supplier to do the design for you, then they should handle those factors.

|

Ontwerpaspect |

Fundamentele tips |

Vereenvoudigde tekeningen |

|

Opzethoeken |

Neem ontwerphoeken op (meestal 1-3 graden). |

|

|

Wanddikte |

Zorg voor een uniforme wanddikte (0,040-0,120 inch voor zink). |

|

|

Ribbetjes |

Voeg ribben toe om gebieden te versterken zonder de totale dikte te vergroten. |

|

|

Filets |

Gebruik fillets in plaats van scherpe hoeken (radius van 0,020 inch of meer). |

|

|

Ondersnijdingen |

Beperk ondersnijdingen tot een minimum of gebruik indien nodig schuifkernen. |

|

|

Bazen |

Ontwerp nokken met de juiste hoogte en diameter (verhouding 1:1 tot 3:1). |

|

|

Gaten en sleuven |

Ontwerp met consistente grootte en tussenruimte (minimale diameter van 0,040 inch). |

|

|

Structureren |

Voeg texturen toe aan vlakke oppervlakken om de esthetiek te verbeteren. |

|

|

Toleranties |

Gebruik realistische toleranties (±0,002 tot ±0,005 inch). |

|

|

Scheidingslijn |

Plaats de deellijn strategisch. |

Toepassingen van het zink spuitgieten

Net als andere processen wordt ook zinkspuitgieten veel gebruikt in verschillende industrieën. Laten we de toepassingen in detail bespreken.

1. Auto-industrie

Zinc die-casting has many applications in the automotive sector. It is used to make precise and durable automotive zinc die casting parts. They may include carburetors. These carburetors need high-dimensional accuracy and surface finishing. Zinc die casting is the best option for this type of automotive parts. Besides this, some automotive brake parts need high strength and reliability. So, in this case, zinc die casts are good options. Moreover, zinc die casting has many applications to make parts that can manage stress and wear.

2. Elektronica-industrie

Het spuitgieten van zink heeft toepassingen gevonden in de elektronica-industrie. Het helpt bij het maken van complexe en gedetailleerde onderdelen. Deze onderdelen hebben uitstekende elektrische geleidbaarheid en afschermingseigenschappen. Bovendien zijn zinkmatrijzen lichter in gewicht. Daarom bieden ze stevigheid en duurzaamheid. Bovendien vereisen elektrische connectoren precisie en consistente vormen. Hier passen gietstukken van zink heel goed bij. Het helpt ook bij het afvoeren van warmte van elektronische componenten. Over het algemeen verhoogt het de prestaties en de levensduur van het onderdeel.

3. Consumentengoederen

In deze sector is zinkpersgieten een relatief kosteneffectieve oplossing. Het kan esthetiek toevoegen aan functionele onderdelen. Bovendien is het vrij duurzaam en eenvoudig te bedienen. Het wordt dus veel gebruikt voor het maken van bulkhoeveelheden met aangepaste vormen en afmetingen. Het wordt gebruikt om verschillende producten te maken. Meestal gaat het om bagage, deuren en apparaten. Dit komt door hun sterkte en esthetische afwerking.

4. Industriële apparatuur

Naast andere sectoren heeft het spuitgieten van zink veel toepassingen in industriële sectoren. Het wordt gebruikt om verschillende onderdelen te maken. Deze hebben over het algemeen een hoge precisie en sterkte nodig. Bovendien zijn ze goed bestand tegen zware omgevingsomstandigheden. Het beste voorbeeld zijn pomponderdelen. Zink spuitgietwerk helpt bij het maken van deze onderdelen. Meestal gaat het om behuizingen en waaiers. Bovendien wordt dit proces ook veel gebruikt om kleppen, machines en apparatuur te maken.

Wat zijn de voordelen van zink spuitgieten?

Net als andere methodes biedt ook zinkspuitgieten verschillende voordelen. Laten we deze in detail bespreken.

1. Precisie

Deze techniek geeft een hoge dimensionale nauwkeurigheid. Je kunt er complexe details mee produceren. Daarnaast is zinkspuitgieten ideaal voor het maken van onderdelen die een nauwe tolerantie nodig hebben. De precisie zelf bewijst dat het eindproduct zeker zal voldoen aan de ontwerpspecificaties. Het helpt de uitgebreide processen en bewerkingen na het gieten te verminderen. Daarnaast minimaliseert het ook de noodzaak voor nabewerking.

2. Sterkte en duurzaamheid

Bij het spuitgieten van zink kunnen verschillende legeringen worden gebruikt. Deze legeringen hebben uitstekende mechanische eigenschappen nodig. Ze kunnen een goede slagvastheid en treksterkte hebben. Daarnaast maakt het zink spuitgietdelen sterk en duurzaam. Het onderdeel is dus beter bestand tegen aanzienlijke mechanische spanning en slijtage. Daarom wordt spuitgieten van zink veel gebruikt in toepassingen zoals auto's en industriële apparatuur.

3. Oppervlakteafwerking

Zink spuitgietwerk helpt bij het maken van onderdelen met gladde oppervlakken. Het is dus heel gemakkelijk om plating en afwerking toe te passen. Daarnaast heeft het een inherente oppervlaktekwaliteit. Er zijn dus verschillende post-gietprocessen mogelijk. Dat kan zijn schilderen, poedercoaten en galvaniseren. De zinkmatrijzen garanderen dus esthetische aantrekkingskracht en corrosiebestendigheid. Daarnaast produceert het ook zeer nauwkeurige eindproducten.

4. Efficiëntie

Zinkspuitgieten is een efficiënte en betrouwbare manier om metalen onderdelen te maken. Het heeft hoge productiesnelheden met minimale bewerkingen. Bovendien kunnen er grote hoeveelheden mee worden gemaakt. Ze zijn dus geschikt voor het maken van grote productieseries. Zo verminderen ze de productietijd en -kosten.

5. Kosteneffectief

Deze techniek is erg voordelig in vergelijking met andere spuitgietmethodes. Het geeft zichzelf een gladde afwerking. Er zijn dus geen secundaire bewerkingen nodig. Maar ja, de initiële kosten van zink spuitgieten zijn vrij hoog, dat wil zeggen, de gereedschap ontwerpkosten. Maar als het gaat om bulkproductie, dalen de kosten en zijn de resultaten consistent.

Wat zijn de nadelen van zink spuitgieten?

Net als voordelen heeft zink spuitgieten ook een aantal nadelen. Laten we ze hier bespreken.

1. Groottebeperkingen

Zink spuitgieten is geschikt voor kleine of middelgrote producties. Als je onderdelen van groot formaat wilt maken, dan biedt dit proces beperkingen. Dit heeft meestal te maken met de spuitgietmachines en de afmetingen van de matrijzen. Je kunt dus andere alternatieven vinden om grote onderdelen te maken.

2. Hoge initiële kosten

Zoals we al eerder hebben besproken, heeft de zinkspuitmethode specifieke ontwerpen en gereedschappen nodig. Het is dus duidelijk dat deze methode duurder is dan andere technieken. Dit maakt het minder geschikt voor kleine producties. Het kan echter wel gebruikt worden om grote productievolumes te produceren met consistente ontwerpen.

3. Thermische geleidbaarheid

Zinklegeringen zijn betere warmtegeleiders dan andere metalen. Het wordt dus moeilijk om tijdens het proces met warmte om te gaan. Je moet de matrijs dus zorgvuldig ontwerpen. Daarnaast moet je ook de juiste koelstrategieën toevoegen om defecten te voorkomen.

Wat zijn de beschikbare alternatieven voor zinkspuitgieten?

Door de voor- en nadelen van zinkspuitgieten met elkaar te vergelijken, kunnen we verschillende alternatieven proberen om de gewenste onderdelen te krijgen. De uitleg hiervan staat in de onderstaande tabel.

|

Alternatief |

Materiaal |

Voordelen |

Nadelen |

Toepassingen |

|

Aluminiumlegeringen |

Lichtgewicht, corrosiebestendig |

Hoger smeltpunt |

Auto-onderdelen, ruimtevaartonderdelen |

|

|

Magnesiumlegeringen |

Zeer lichtgewicht, goede verhouding sterkte/gewicht |

Duurder materiaal |

Consumentenelektronica, auto-onderdelen |

|

|

Kunststof spuitgieten |

Thermoplasten |

Lichtgewicht, veelzijdig |

Lagere sterkte en duurzaamheid |

Consumptiegoederen, medische apparatuur |

|

Zandgieten |

Diverse metalen |

Goed voor grote onderdelen, lagere gereedschapskosten |

Ruwe oppervlakteafwerking, lagere nauwkeurigheid |

Motorblokken, grote machineonderdelen |

|

Investeringsgieten |

Diverse metalen |

Hoge precisie, uitstekende oppervlakteafwerking |

Hoge kosten, langere productietijd |

Turbineschoepen, medische implantaten |

|

Poedermetallurgie |

Metalen en legeringen |

Hoge precisie, minimaal afval |

Kleinere onderdelen, hoge gereedschapskosten |

Tandwielen, lagers, structurele onderdelen |

|

Stempelen |

Metalen |

Snelle productie, lage kosten |

Platte of eenvoudige vormen, hoge initiële gereedschapskosten |

Automobielpanelen, elektronische onderdelen |

|

Smeden |

Metalen |

Hoge sterkte, uitstekende duurzaamheid |

Eenvoudiger vormen, meer materiaalafval |

Automobiel-, ruimtevaart- en luchtvaartonderdelen |

Conclusie

Tot slot is zink spuitgieten een slimme techniek om metalen onderdelen te maken. Het heeft vele toepassingen in vele industrieën. Hierbij verandert het zink in gesmolten toestand en wordt het in een oven geïnjecteerd. Daarna ondergaat het hoge druk en wordt het in de matrijsholte geplaatst. Dan krijgt het de vorm van de matrijs en mag het afkoelen. Na het stollen komt het zinkdeel uit de matrijsholte en wordt gecontroleerd of het moet worden bijgesneden of afgewerkt. Dit is dus een vrij eenvoudige stap. Dit wordt veel gebruikt om kleine onderdelen te maken en voor grote producties. Het wordt dus veel gebruikt in veel industrieën.

Veelgestelde vragen

Q1. Hoe kun je zink spuitgieten vergelijken met aluminium spuitgieten?

Nou, beide zink spuitgieten en aluminium spuitgietonderdelen beginnen met het smelten van het metaal, waarna het de vorm van de mal krijgt. Maar zink spuitgietmatrijzen hebben precisie en een oppervlakteafwerking. Aan de andere kant zijn gietstukken van aluminium nuttig voor lichtere onderdelen met een goede corrosiebestendigheid.

Q2. Kunnen jullie de gegoten zinkdelen recyclen?

Absoluut ja, onderdelen van zinkspuitgietwerk zijn warmtegeleiders. Ze kunnen dus gemakkelijk smelten bij bepaalde temperaturen. Ze zijn dus volledig recyclebaar en zeer goed voor het milieu.

Q3. Welke nabewerkingstechnieken worden over het algemeen gebruikt om onderdelen van zinkspuitgietwerk te maken?

Er zijn er meerdere. De meest voorkomende nabewerkingstechnieken zijn dus machinaal bewerken, plateren, verven en poedercoaten.

Producten Galerij

LED Lamp koellichaam componenten, Marine Componenten, Bouwkundige Hardware Componenten, auto-onderdelen, Machinebouw Componenten, Auto-onderdelen, LED verlichting behuizing & onderdelen, raam en deur Hardware, Sportuitrusting Componenten, Automotive Componenten, Elektrisch Gereedschap Onderdelen.

Over ons

Opgericht in 1999, GC Precision Mold Co Ltd (Was Fabrikant van het de matrijzenafgietsel van het aluminium (China) Limited ), is nu uitgegroeid tot een van de toonaangevende wereldwijde leveranciers van hoogwaardige gietdelen aen bewerking van non-ferrometaalproducten.

Onze productielijn omvat maar is niet beperkt tot aluminium spuitgietwerk, zink spuitgietwerk, brons zand gieten, aluminium zwaartekrachtgieten, CNC precisiebewerking. onze producten werden erkend en gecertificeerd door ISO 14001 en IATF 16949, we altijd klaar om uw vertrouwde sterven gieten leverancier en partner in China.

Home Oplossing Ondersteuning Links Carrière Blog Sitemap

Copyright © 2011-2014 GC Precisie Vorm alle rechten voorbehouden