![]() Spuitgieten onder hoge druk is vergelijkbaar met het vliegen van een hommel; beide zijn theoretisch onmogelijk. Maar meer dan 150 jaar effectief werken, met een steeds hogere productiviteit en kwaliteit van de componenten, heeft aangetoond dat spuitgieten onder druk intrinsiek robuust is en hoge niveaus van procesgeschiktheid kan bereiken. Zelfs in de best draaiende ateliers komt uitval voor en hieronder bespreken we de diagnose, de oorzaken en de behandeling van fouten die zich kunnen voordoen in zinkpersgietwerk.

Spuitgieten onder hoge druk is vergelijkbaar met het vliegen van een hommel; beide zijn theoretisch onmogelijk. Maar meer dan 150 jaar effectief werken, met een steeds hogere productiviteit en kwaliteit van de componenten, heeft aangetoond dat spuitgieten onder druk intrinsiek robuust is en hoge niveaus van procesgeschiktheid kan bereiken. Zelfs in de best draaiende ateliers komt uitval voor en hieronder bespreken we de diagnose, de oorzaken en de behandeling van fouten die zich kunnen voordoen in zinkpersgietwerk.

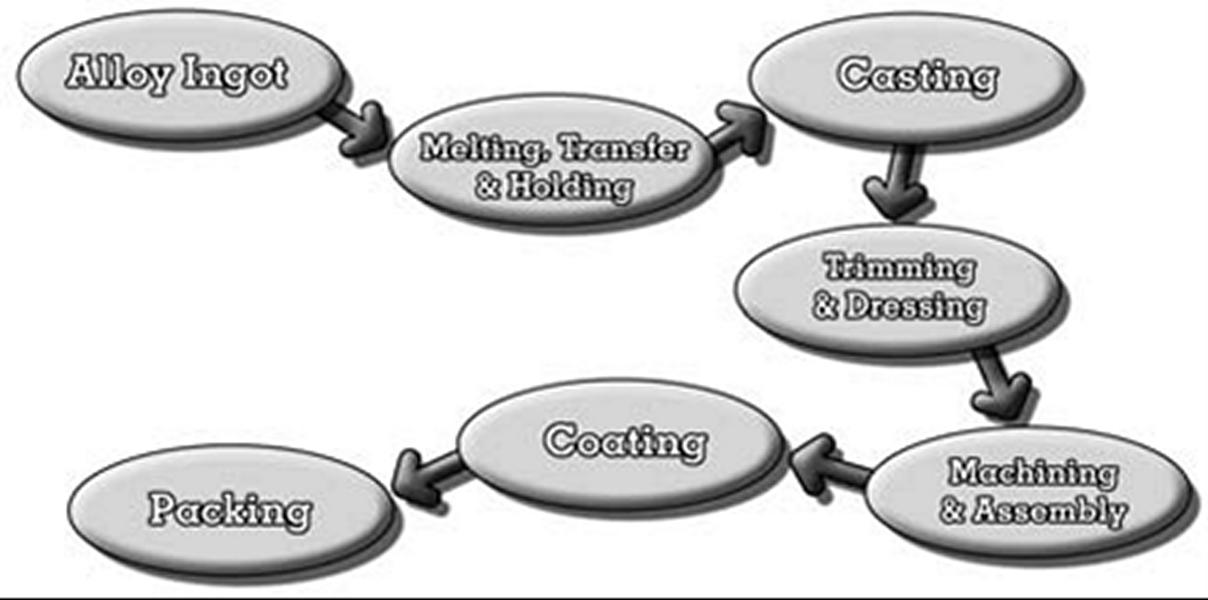

Er zijn verschillende manieren om fouten te organiseren om een consistente behandeling van het onderwerp te geven. In dit artikel wordt een stapsgewijze benadering gebruikt, van de ontvangst van de legeringsstaaf tot de verzending van het eindproduct en wordt informatie gegeven over elk type fout op het punt waar deze optreedt. Andere methoden voor het identificeren van fouten en verschillende systemen voor het opsporen van fouten worden later besproken. De processtappen staan hieronder vermeld:

Bovendien worden runners en schroot in verschillende fasen gerecycled en moet er rekening worden gehouden met opslag en verwerking tussen processen. Niet alle gietstukken doorlopen elke procedure.

Specificaties van de zinklegering:

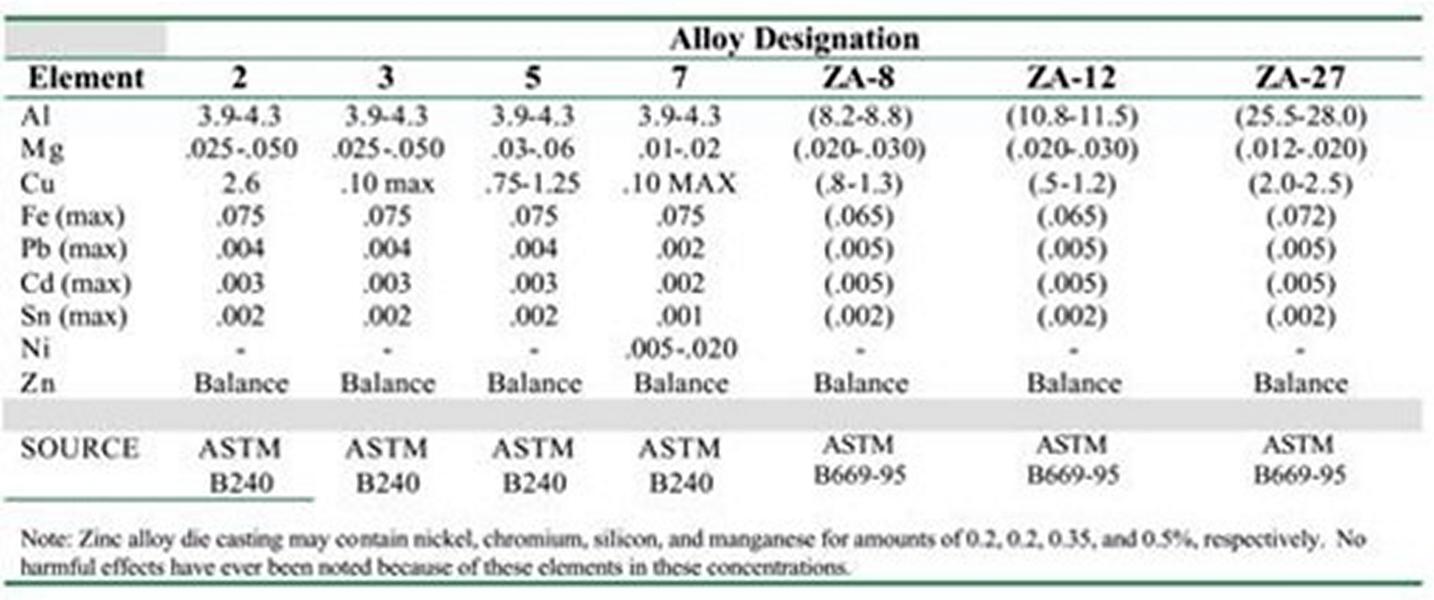

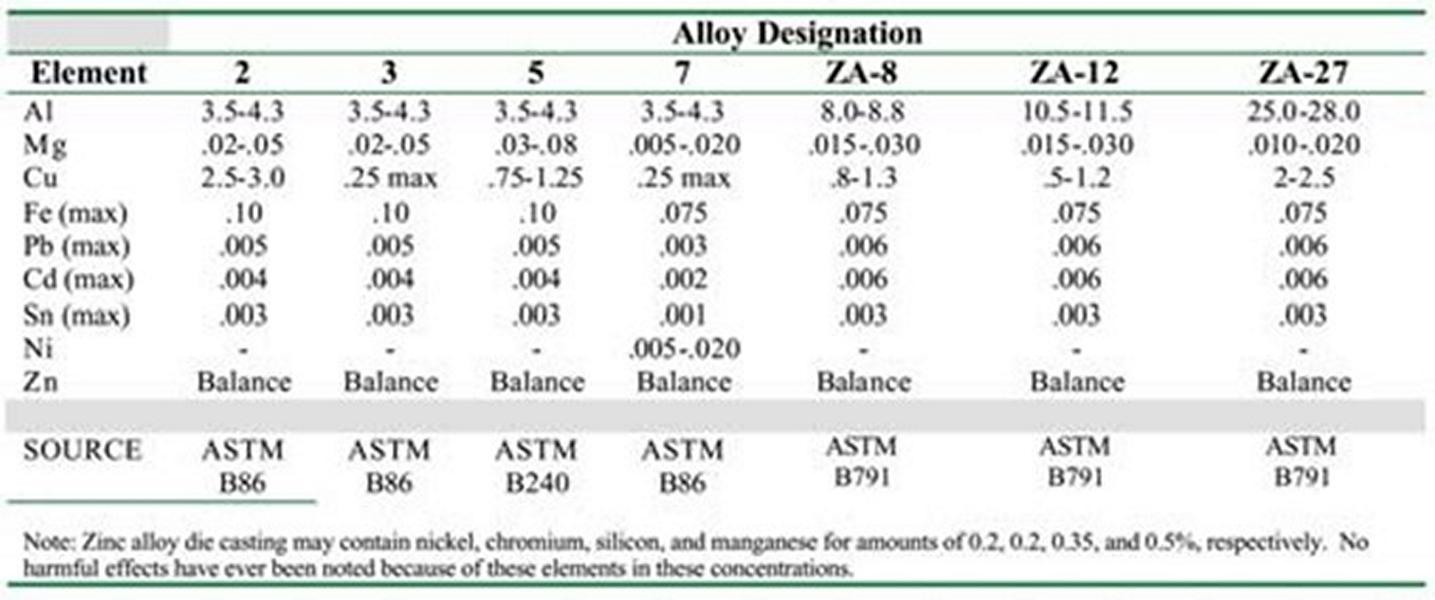

De samenstellingen van zinkgietlegeringen werden methodisch ontwikkeld over een periode van 75 jaar. Het legeringselementbereik is afgestemd en de maxima voor gevaarlijke verontreinigingen zijn zorgvuldig bepaald. Om betrouwbare gietstukken te maken, moeten ingots worden gebruikt die voldoen aan internationaal aanvaarde eisen. Bovendien moet de kwaliteit van de legering behouden blijven tijdens het smelten en gieten om ervoor te zorgen dat de gegoten componenten voldoen aan de criteria voor de gietsamenstelling.

De kleine verschillen tussen de normen voor ingots (tabel 1) en gietstukken (tabel 2) voor elk legeringstype zijn bedoeld om variaties die veroorzaakt worden door reguliere verwerkings- en recyclingprocessen goed te verdisconteren. Het gebruik van afwijkende ingots, in het bijzonder ingots met zeer giftige onzuiverheden zoals lood, tin of cadmium, is nooit te rechtvaardigen.

De legeringen zijn onderverdeeld in drie families: 4% aluminiumlegeringen (Zamak 3 en 5, evenals nrs. 2 en 7), hoger aluminium ZA-legeringen (nrs. 8, 12 en 27), en koperlegeringen (A cu zink 5 en 10).

Bovendien zijn bepaalde andere legeringen niet commercieel aanvaard. Bijna alle zinklegeringen worden vervaardigd in Zamak No3 of No5. Andere legeringen worden alleen gespecificeerd als specifieke kwaliteiten vereist zijn.

Effect van vervuiling

De effecten van verontreinigende elementen, zoals lood op gietstukken, zijn vergelijkbaar voor alle legeringen. De aangegeven maximumwaarden voor specifieke onzuiverheden weerspiegelen de variabele ernst van het effect en het gemak waarmee ingots kunnen worden vervaardigd met lage sporenelementniveaus.

Lood, tin en cadmium

Deze elementen, samen met het vergelijkbare maar minder voorkomende indium en thallium, kunnen catastrofaal falen veroorzaken door interkristallijne corrosie.'Onzuiverheden scheiden zich af naar de korrelgrenzen, wat interkristallijne corrosie vergemakkelijkt, vooral in warme, vochtige omgevingen. Gietstukken zwellen op en vallen uiteen, wat resulteert in hopen grijs poeder (figuur l).

Als het magnesiumgehalte boven de minima wordt gehouden, is het effect verwaarloosbaar in gietstukken die tot de voorgeschreven maxima van deze verontreinigende stoffen bevatten. Preventieve methoden zijn onder andere de juiste aankoop van ingots en een goede huishouding om verontreiniging door hersmelten of de werkplaatsomgeving, zoals solderen, te voorkomen.

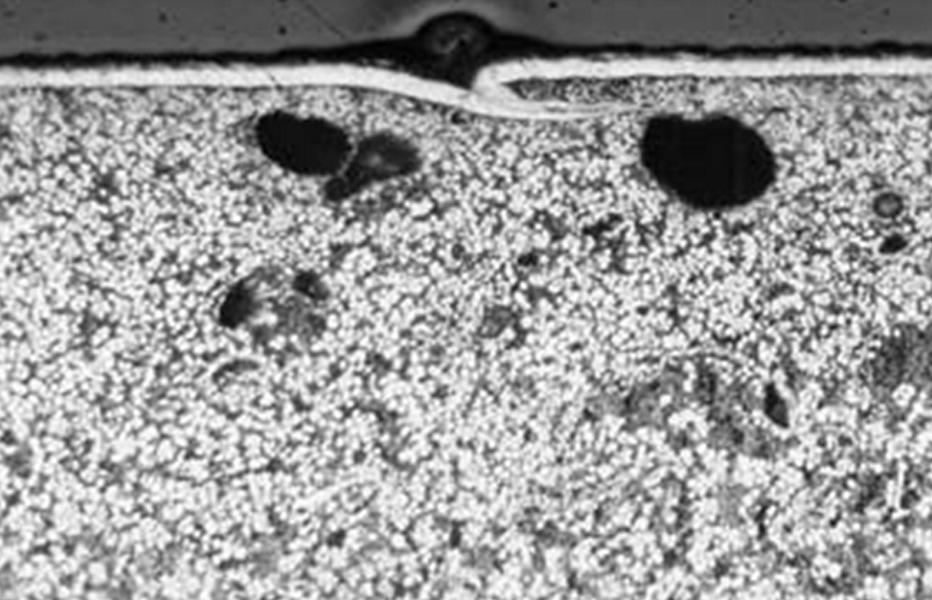

IJzer

![]() IJzer is slechts beperkt oplosbaar in zink en overtollig ijzer combineert met het aluminium in de legering om het intermetallische complex ijzeraluminide (FeAl3) te vormen. Deze verbinding is extreem hard en als het in het gietstuk terechtkomt, kan het problemen veroorzaken bij machinale bewerking, overmatige slijtage van gereedschap en polijstproblemen, omdat de deeltjes omhoog gaan staan of eruit scheuren. Te grote hoeveelheden kunnen de vloeibaarheid van de legering beperken en daarmee het vermogen om matrijzen te vullen. Ten slotte kunnen de sterkte en vervormbaarheid afnemen als ze geconcentreerd zijn op plaatsen waar spanning heerst. Er zijn aanwijzingen dat de grootte van de deeltjes, in plaats van de totale hoeveelheid, de bewerkbaarheid bepaalt, omdat ijzer uit de smeltpot komt. De belangrijkste bescherming is om de temperatuur van het metaal onder controle te houden.

IJzer is slechts beperkt oplosbaar in zink en overtollig ijzer combineert met het aluminium in de legering om het intermetallische complex ijzeraluminide (FeAl3) te vormen. Deze verbinding is extreem hard en als het in het gietstuk terechtkomt, kan het problemen veroorzaken bij machinale bewerking, overmatige slijtage van gereedschap en polijstproblemen, omdat de deeltjes omhoog gaan staan of eruit scheuren. Te grote hoeveelheden kunnen de vloeibaarheid van de legering beperken en daarmee het vermogen om matrijzen te vullen. Ten slotte kunnen de sterkte en vervormbaarheid afnemen als ze geconcentreerd zijn op plaatsen waar spanning heerst. Er zijn aanwijzingen dat de grootte van de deeltjes, in plaats van de totale hoeveelheid, de bewerkbaarheid bepaalt, omdat ijzer uit de smeltpot komt. De belangrijkste bescherming is om de temperatuur van het metaal onder controle te houden.

Nikkel, chroom, mangaan en silicium

Een te hoog gehalte van deze componenten heeft hetzelfde effect op het gietstuk als extra ijzer. Opgemerkt moet worden dat nikkel geen verontreiniging is in legering nr. 7; de kleine hoeveelheid die wordt vermeld (minder dan de oplosbaarheidslimiet) is een opzettelijke toevoeging om interkristallijne corrosie te verminderen in deze magnesiumvrije legering met een hoge vloeibaarheid.

Effect van legeringselementen

Aluminium

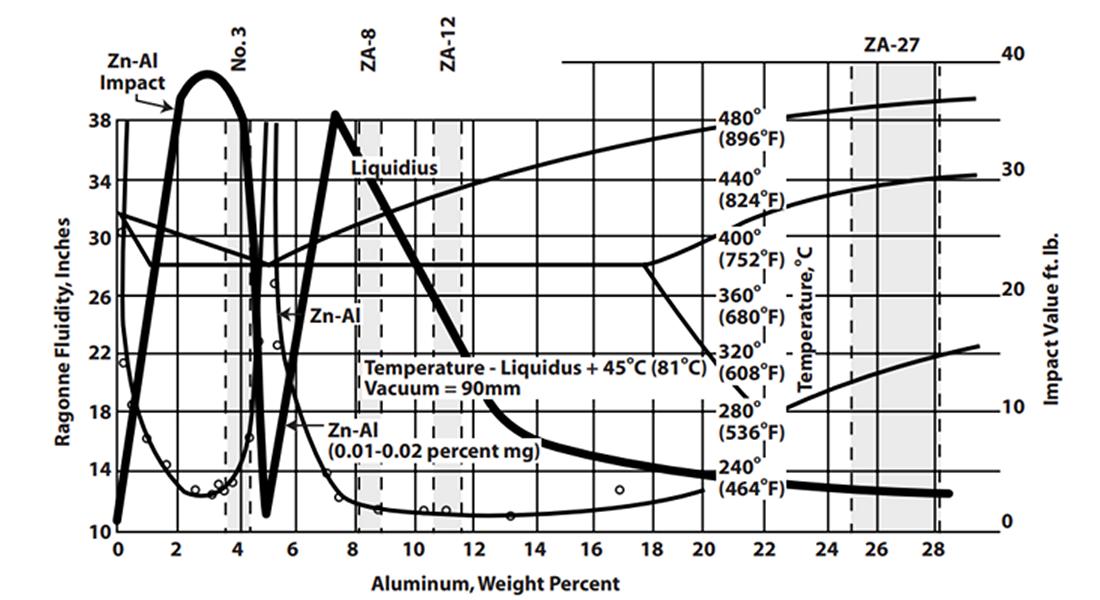

Met uitzondering van acuzinklegeringen is aluminium het meest voorkomende legeringselement. Zowel de sterkte als de gietbaarheid van de legeringen zijn afhankelijk van hun niveau binnen de specificaties. Eigenschappen kunnen snel veranderen buiten het zeer beperkte bereik dat is aangegeven, vooral in zinklegeringen 2, 3, 5 en 7.

Overtollig aluminium in deze 4%Al-legeringen vermindert de slagvastheid aanzienlijk (afbeelding 2), vandaar dat er geen aluminium mag worden opgenomen tijdens de verwerking. Als het aluminiumgehalte onder het voorgeschreven minimum daalt, zijn de effecten minder merkbaar. Mogelijke gevolgen zijn een neiging tot warm scheuren, wat de sterkte vermindert, verminderde vloeibaarheid en een verhoogde neiging voor de legering om zich aan de matrijs vast te klampen (solderen).

![]() Variaties in aluminiumgehalte hebben een minder merkbaar effect op de eigenschappen in ZA-legeringen met een hoger aluminiumgehalte, wat resulteert in een breder toegestaan bereik. Maar net als bij de 4% legeringen zijn de samenstellingen geoptimaliseerd om de optimale combinatie van eigenschappen te verkrijgen en het overschrijden van de limieten zal leiden tot wijzigingen die schadelijk kunnen zijn.

Variaties in aluminiumgehalte hebben een minder merkbaar effect op de eigenschappen in ZA-legeringen met een hoger aluminiumgehalte, wat resulteert in een breder toegestaan bereik. Maar net als bij de 4% legeringen zijn de samenstellingen geoptimaliseerd om de optimale combinatie van eigenschappen te verkrijgen en het overschrijden van de limieten zal leiden tot wijzigingen die schadelijk kunnen zijn.

Magnesium

Hoewel de toevoeging van magnesium een versterkend effect heeft, is het primaire doel het voorkomen van interkristallijne corrosie in legeringen die lood, tin en andere metalen bevatten in gehaltes tot het toegestane maximum. Gietstukken die minder magnesium bevatten dan het toegestane minimum kunnen tijdens het gebruik corroderen. Een magnesiumgehalte boven het toegestane bereik kan warmscheuren veroorzaken, wat kan leiden tot sterkteverlies of problemen met de coating. Een hoog magnesiumgehalte verlaagt de vloeibaarheid van de legering, wat problemen met vullen kan veroorzaken.

Koper

De toevoeging van koper aan de basislegering 4%Al verhoogt de sterkte en hardheid ten koste van de vervormbaarheid en zorgt ervoor dat de legeringen meer van afmeting veranderen tijdens veroudering. De slagvastheid in legeringen met een hoog kopergehalte neemt ook af bij veroudering. Als gevolg hiervan zullen legeringen die buiten de toepasselijke koperlimieten vallen kwaliteiten hebben die tussen die van de gespecificeerde legeringen in liggen.

De kopercomponent van de ZA-legeringen heeft een significante invloed op hun mechanische eigenschappen. In het algemeen vermindert veel koper de vervormbaarheid, terwijl weinig koper de treksterkte vermindert.

De belangrijkste legeringsadditie in Acuzinc legeringen is koper, dat een grotere hardheid en sterkte bij hoge temperaturen geeft dan andere zinklegeringen. Het relatieve koper- en aluminiumgehalte van Acuzinc legeringen is geoptimaliseerd om de eigenschappen en gietbaarheid in balans te brengen. Omdat het hoge kopergehalte voorkomt in een apart fasesysteem, kan het effect op dimensionale verouderingsverandering verschillen van het effect dat is gerapporteerd in 4%Al legeringen.

Metaal smelten, overbrengen en vasthouden

Met uitzondering van de legeringen ZA-12, ZA-27 en Acuzinc10, die ijzer en staal onaanvaardbaar snel aantasten, kunnen zinklegeringen worden gesmolten en opgeslagen in metalen houders. Deze eigenschap maakt het mogelijk om ze te gieten via het warmkamerproces, dat gebruik maakt van een ondergedompeld injectiesysteem.

Deze waardevolle eigenschap kan echter alleen worden bereikt door een strikte temperatuurregeling. Beneden ongeveer 450°C lost de zinklegering ijzer langzaam genoeg op om metalen onderdelen die in contact komen met de legering te kunnen gebruiken. Omdat de reactiesnelheid exponentieel toeneemt met de temperatuur, is deze gevoelig voor bescheiden temperatuurschommelingen.

De reactie vindt plaats tussen aluminium in de legering en ijzer in de smeltkroes en machineonderdelen.

Aluminium + IJzer > Intermetallisch deeltje

3Al + Fe > FeAl3

Het ijzer-aluminide intermetaal drijft naar het oppervlak en reageert met de oxidelaag om dross te vormen. Als de dross in het metaal wordt geroerd, of als het potniveau zo laag wordt dat het metaal onder het oppervlak in de zwanenhals wordt gezogen, zal het gietstuk harde deeltjes bevatten, wat resulteert in de gebreken die onder ijzer staan in het verontreinigingsgedeelte.

Een te hoge temperatuur veroorzaakt ook magnesiumverlies omdat het een vluchtig element is dat wordt weggekookt. Een laag magnesiumgehalte stelt het gietstuk bloot aan aanzienlijke corrosieproblemen tijdens het gebruik.

Het is vermeldenswaard dat de totale smelttemperatuur niet de enige factor is waarmee rekening moet worden gehouden. Als er een hete plek in de oven is, zoals een slecht gekalibreerde brander, zal de hoge temperatuur ijzeropname veroorzaken. In ernstige omstandigheden kan de smeltkroes worden doorgebeten, wat leidt tot een run-out.

![]() Aanbevolen metaal gieten temperaturen zijn:

Aanbevolen metaal gieten temperaturen zijn:

|

Zamak nr. 2,3,5,7 |

415-4S0°C |

|

ZA8 |

420-445°C |

|

ZA12 |

465-495°C |

|

ZA27 |

550-580°C |

|

Acuzink 5 |

~ 480°C |

|

Acuzinc 10 |

~ 5S0°C |

Wanneer ZA-legeringen, vooral ZA-27, gesmolten worden, hebben ze de neiging om zich door zwaartekracht te scheiden in lagen die rijk zijn aan aluminium en zink. Verticaal roeren zal de smelt vermengen; sterk roeren moet vermeden worden, omdat het oxidatie bevordert. Eenmaal gemengd moet de smelt stabiel blijven. Het is van cruciaal belang dat elke drosslaag die ontstaat niet wordt verondersteld te zijn afgescheiden en doorgeroerd. ZA-27 mag niet opgeslagen worden onder 540 °C omdat ijzer in oplossing neerslaat als massieve intermetallische deeltjes.

Het smelten en vasthouden van ingots volgens specificatie moet probleemloos verlopen zolang de temperatuur goed onder controle wordt gehouden en er geen onbedoelde verontreiniging optreedt. Bij het hersmelten van runners en schroot moet rekening worden gehouden met verschillende aspecten.

De retouren moeten strikt gescheiden worden, vooral in winkels die ook aluminiumlegeringen smelten. Het mengen van sommige aluminiumlopers met de 4% zinklegeringen levert gietstukken op met een hoog aluminiumgehalte, waardoor ze bros worden. Hetzelfde probleem treedt op als de ZA-legering wordt gecombineerd met een normale legering.

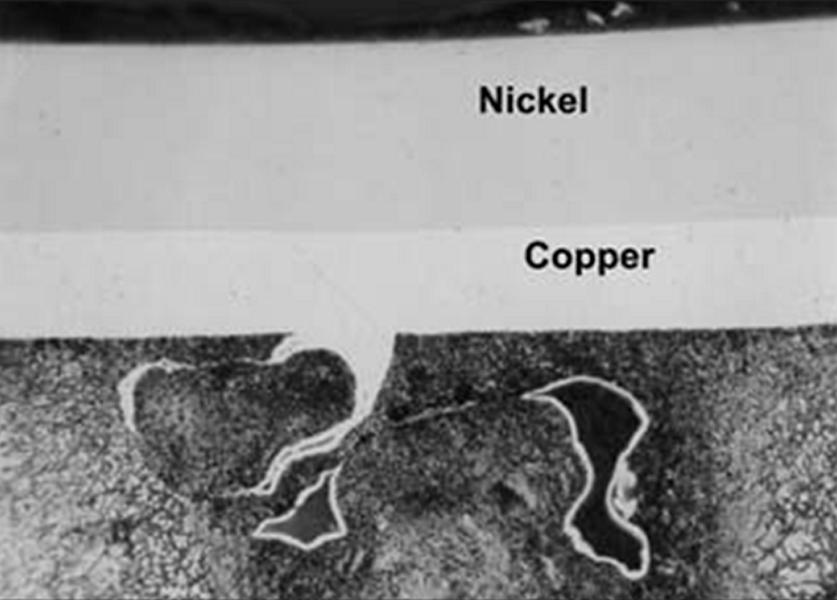

Het rechtstreeks hersmelten van spanen, uitlopers en ander materiaal met een lichte oppervlakteverontreiniging produceert een overmaat aan dross en kan onzuiverheden oppikken. Dergelijk materiaal wordt het best afzonderlijk behandeld zodat de samenstelling van de opnieuw gesmolten ingot kan worden bepaald. Dross moet om dezelfde redenen afzonderlijk worden behandeld. De flux heeft de neiging om magnesium te onttrekken, vooral wanneer het metaal wordt verwarmd. Gegalvaniseerde gietstukken vereisen speciale aandacht. Tijdens het smelten blijft de huid van de elektroplaat op het oppervlak liggen en kan worden afgeschuimd. De plaat mag niet worden gebroken en in de smelt worden gemengd omdat vooral het nikkel harde plekken kan veroorzaken.

Tijdens het smelten en gieten verliest de legering een kleine hoeveelheid magnesium (door vervluchtiging) en aluminium (door interactie met ijzer en latere verwijdering als dross). Voortdurend hersmelten van hetzelfde metaal zou uiteindelijk resulteren in gietstukken die niet aan de specificaties voldoen. Tests op legering No3 hebben aangetoond dat er zeven cycli nodig zijn om het magnesium te reduceren tot minder dan het gespecificeerde niveau. Om deze uiteindelijke degradatie te voorkomen, moet er continu nieuw ingot in het proces worden gebracht.

Zink spuitgiet defecten

Hieronder staan veel voorkomende defecten in zink spuitgietenVoor aluminium spuitgietwerk en magnisium spuitgietwerk gelden vrijwel dezelfde problemen als voor zinkgietwerk,

Intern Defecten in zinkgietwerk

Krimp Poreusheid

Als de legering overgaat van vloeibaar naar vast, krimpt het met enkele procenten van het gietvolume. Er vormt zich een holte als er geen extra vloeibaar metaal beschikbaar is om het krimpen te voeden. Dit is krimpporeusheid. Het komt vaak voor in geïsoleerde zware delen als enorme onregelmatige gaten (figuur S), maar het kan ook een interdendritische, scheurachtige vorm hebben, vooral in legeringen met een lang vriesbereik zoals ZA-27 en Acuzinc.

Interne porositeit kan worden onthuld als oppervlakken zoals flenzen of boringen moeten worden bewerkt, wat leidt tot afkeur. Poreusheid kan ook leiden tot gereedschapsslijtage en drift van boren tijdens bewerkingsprocessen. De invloed op de sterkte wordt bepaald door zowel de verdeling als de hoeveelheid poreusheid. Het is belangrijk om te onthouden dat de "boek" sterkte waarderingen die voor de legeringen zijn opgegeven werden bereikt op proefstukken met typische porositeitsniveaus.

Om krimpporeusheid te beperken, verhoog je de metaaldruk en zorg je ervoor dat de poort dik genoeg is om actief te zijn tijdens het stollen. De plunjer mag niet zo ver kruipen dat hij de bodem van de zwanenhals raakt, wat zou kunnen resulteren in een gebrek aan druk op het metaal. De pakkingstijd moet voldoende zijn om volledige stolling mogelijk te maken, anders wordt metaal uit de holte getrokken als de plunjer terugkeert. Plaatselijke koeling kan hete plekken minimaliseren en zo de productie van geïsoleerde plekken vloeibaar metaal voorkomen die, wanneer ze bevroren zijn, poriën produceren.

Interdendritische porositeit kan leiden tot lekkage in drukdichte componenten. Hoe langer het vriesbereik van de legering, hoe groter de kans op lekkage. Gieten bij een lage matrijstemperatuur maakt de giethuid dikker en vermindert de kans op lekken. Dit proces kan echter worden belemmerd door de noodzaak van een matrijstemperatuur die hoog genoeg is voor een gewenst uiterlijk van het oppervlak. Matrijstemperaturen variëren meestal van 170°C tot 240°C.

Poreusheid gas

Als de matrijs zich snel vult, kunnen enorme hoeveelheden gas worden ingesloten. Na het stollen onder hoge druk vormt het gas quasi-bolvormige bellen, meestal rond de middellijn (figuur 4). Gas en krimpporeusheid kunnen naast elkaar bestaan; in dat geval heeft het gas de neiging om de krimpporeusheid af te ronden.

Gasporositeit veroorzaakt dezelfde fouten als krimpporositeit, maar lekken is minder waarschijnlijk omdat gasgaten zelden onderling verbonden zijn. Bovendien is gasporositeit de belangrijkste oorzaak van blaasvorming in gietstukken. Als de legering zwak is, als gevolg van verhitting tot hoge temperaturen, kan de enorme gasdruk in de poriën de omringende metaalhuid wegblazen. Het verhogen van de koeltijd en/of het verlagen van de matrijstemperatuur kan het optreden van blaasvorming kort na het uitwerpen verminderen.

In het ideale geval wordt de hoeveelheid gas in de holte geminimaliseerd. Dit wordt bereikt door gebruik te maken van de grootst mogelijke slag in de eerste fase en de langst mogelijke vultijd (waarbij rekening moet worden gehouden met de tegenstrijdige noodzaak van korte vulperioden om een acceptabel uiterlijk van het oppervlak te verkrijgen). Ventilatieopeningen moeten worden gemaximaliseerd en juist geplaatst. Het is voordelig om spuitnevel tot een minimum te beperken. Poreusheid is vaak minder een probleem en veroorzaakt zeker minder blaasvorming als het bestaat uit veel microscopische poriën in plaats van een paar grote. Kleine poriën worden aangemoedigd door hoge metaalsnelheden te gebruiken; snelheden van 40 m/s zouden het doel moeten zijn. Vacuüm spuitgieten elimineert dit type porositeit.

Defecten in microporositeit bij spuitgieten

Naast zichtbare porositeit is er ook porositeit die alleen met een microscoop kan worden waargenomen. Deze microporositeit heeft, als ze afwezig is in de giethuid (wat vaak het geval is), geen negatieve invloed tenzij ze later wordt blootgelegd door polijstprocessen voorafgaand aan het coaten van het oppervlak.

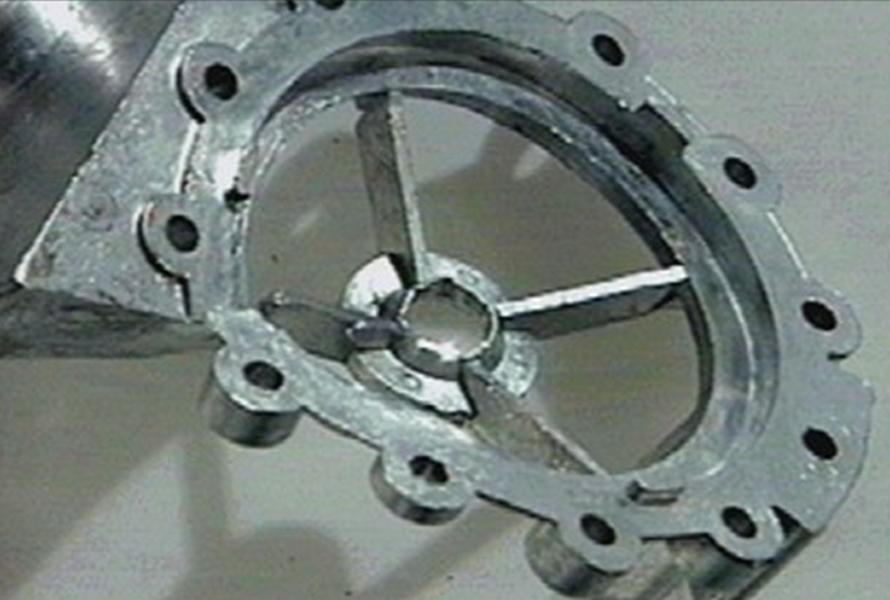

Tranen aen Scheuren

Hete scheuren, zoals de naam al aangeeft, treden op bij temperaturen dichtbij het stollingsbereik. De scheur wordt veroorzaakt door bezwijken van het gietstuk onder hoge spanning en lage vervorming en volgt vaak een ongelijkmatig patroon (afbeelding 5). Dit staat in contrast met de aanzienlijk rechtere scheuren die kunnen ontstaan bij lagere temperaturen onder omstandigheden van hoge spanning en lage rek. Bovendien varieert het uiterlijk van de breukvlakken tussen deze twee soorten breuken.

De vorm van de component draagt aanzienlijk bij tot warmscheuren. Dit gebeurt wanneer de stollingskrimp beperkt blijft tot een klein gebied, vooral als dat gebied ook een hete zone is. ZA-27 en Acuzinc zijn gevoeliger voor deze fout dan de andere legeringen, tenzij hun aluminiumgehalte onder de specificaties ligt of ze een teveel aan magnesium bevatten. Behalve de verdeling van de matrijstemperatuur hebben gietparameters geen effect op warmscheuren. Het koelen van de hete gebieden in de matrijs kan het probleem helpen oplossen.

Scheuren ontstaan tijdens het uitwerpen als er te grote krachten worden opgewekt doordat het gietstuk verstopt raakt in de matrijs. Dit is vaak het gevolg van fouten bij het maken van het gereedschap die ondersnijding, onvoldoende trek of vlamvorming veroorzaakten. Het verlengen van de afkoelperiode om het gietstuk taaier te maken en beter in staat om de uitwerpspanning te absorberen, kan helpen om scheurvorming te voorkomen. Als de kracht echter wordt veroorzaakt doordat het gietstuk hard op de matrijs krimpt, is een langere afkoeltijd niet effectief en kan eerder uitwerpen gunstig zijn.

Opname problemen

Dit is veel minder een probleem bij zinklegeringen dan bij legeringen met sterkere oxidehuidvormers. Sterker nog, intermetallische ijzerverbindingen die ontstaan door onvoldoende smeltbeheer zijn vaak de enige die in de praktijk problemen opleveren. Het metaalniveau in de pot mag niet zover zakken dat er metaal in de zwanenhals terechtkomt.

Defecten aan het gietoppervlak

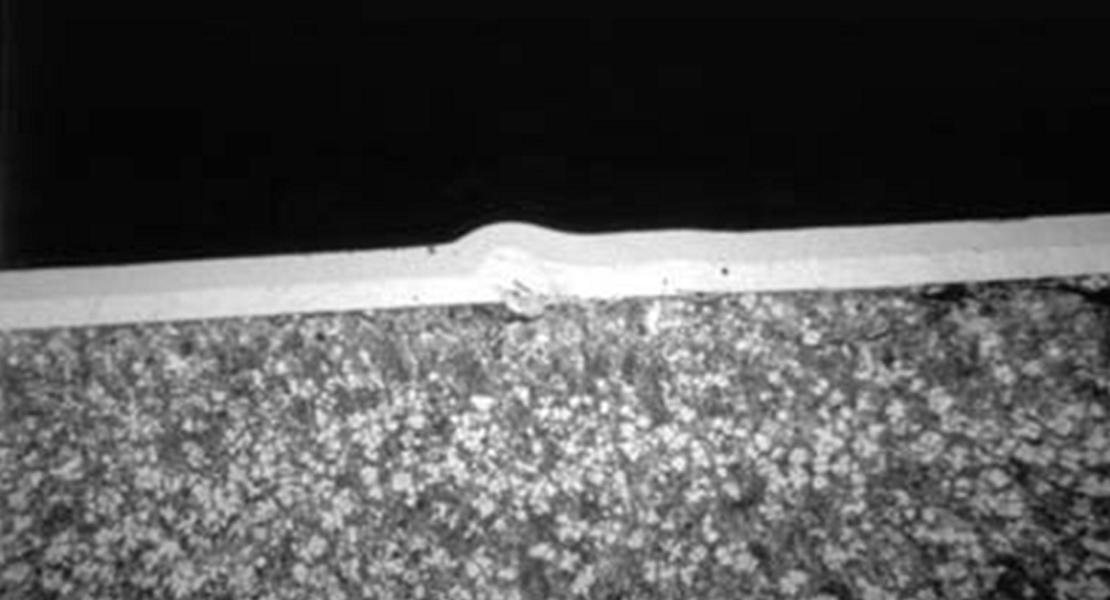

Gouden ronden.

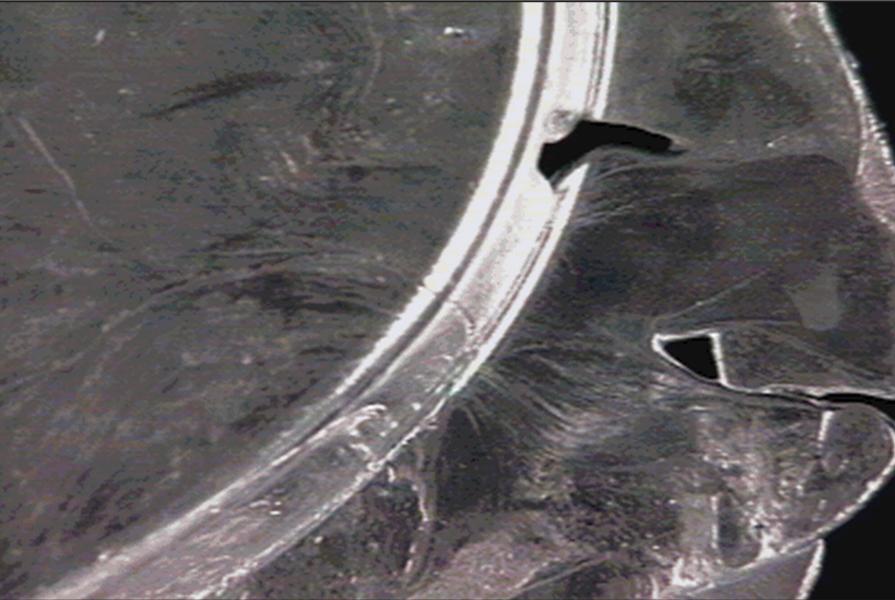

Dit defect (ook bekend als vloedstrepen of koude vloei) ontstaat wanneer stromen metaal die voorgesmolten zijn in contact met de matrijs niet teruggesmolten worden in de massa van het gietstuk wanneer er extra metaal aankomt. Het oppervlak ziet eruit als een ongelijkmatige groef met een visschubeffect dat varieert in diepte afhankelijk van de ernst van de overlap (figuur 6). De dwarsdoorsnede toont het kenmerk van een koude ronde, namelijk de mate waarin de oppervlaktebreuk horizontaal doorloopt en een onderliggende discontinuïteit genereert (figuur 7).

Koude overlappingen verslechteren het uiterlijk van gietstukken en veroorzaken problemen bij toekomstige afwerkingsprocedures, vooral bij galvaniseren, wat kan leiden tot mislukte coatings. In ernstige gevallen kunnen de overlappingen de vervormbaarheid van het gietstuk aantasten. De holtevultijd en de matrijstemperatuur zijn de belangrijkste gietparameters die de productie van koudlap beïnvloeden. Minder belangrijke kenmerken zijn het vloeipatroon, de vloeiafstand, de metaalsnelheid, het gietoppervlak en de metaaltemperatuur. De dikte van het gietstuk is cruciaal. Rondingen komen vaker voor bij dunne gietstukken.

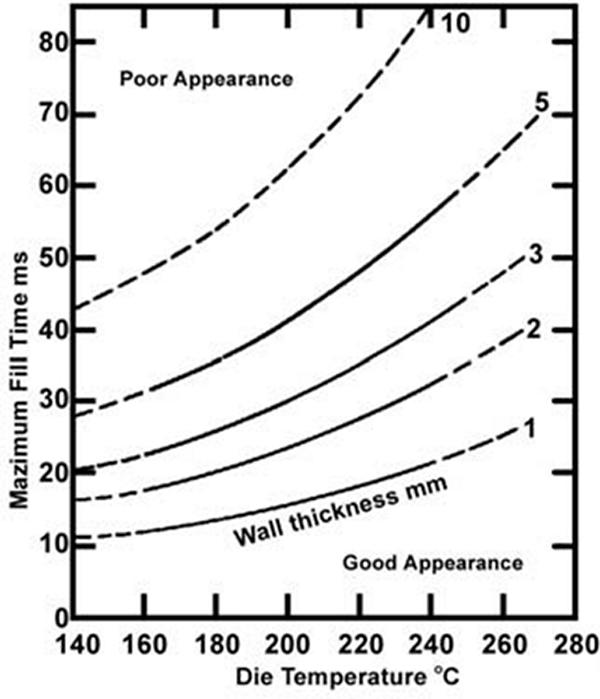

Het verband tussen oppervlakuiterlijk, wanddikte, matrijstemperatuur en vultijd is bepaald. De Surface Predictor (afbeelding 8) kan gebruikt worden om de maximale vultijd van de caviteit en de minimale matrijstemperatuur te bepalen die resulteren in een galvaniseerbaar oppervlak. Als het onderdeel geverfd gaat worden, zijn langere vultijden en lagere matrijstemperaturen aanvaardbaar. Een oppervlak met structuur op de matrijs kan de maximale vultijd verhogen met 50%.

![]()

Soms verschijnen er rondjes, ook al is de matrijs heet en is de vultijd van de caviteit kort. Ze worden meestal geassocieerd met een wervelstromingspatroon waarin gas gevangen zit. De tegendruk die wordt uitgeoefend door de gas op de einde van holte vullen vertraagt de omcirkelen metaal stoom en vandaar produceert de voorwaarden nodig voor lokale schoot formatie. In deze geval, het zal zijn noodzakelijk naar verminderen de lucht ingesloten in de die (zie sectie over porositeit) of wijzig het vulpatroon om de vorming van dergelijke overlappingen te voorkomen.

Lamineren

Laminaten zijn overlappende vellen metaal die zich over een groter gebied en op een meer uniforme manier uitstrekken dan koude overlappen. Ze kunnen ontstaan als er problemen zijn met het injectiesysteem van de machine waardoor de matrijs zich in een reeks pulsen vult. Een laminatie ontstaat ook als de slag van de eerste fase te lang is, waardoor het eerste metaal dat de holte binnenkomt langzaam beweegt en afvriest.

Misgelopen

Als de matrijs te koud is en de vultijd veel te lang, zal er geen volledig gietstuk gemaakt worden. Het metaal zal volledig stollen voordat de holte gevuld is en een misgieting zal het gevolg zijn (figuur 9). Kleine gebieden van onvolledige samenstelling, bijvoorbeeld aan de uiteinden van vinnen of in het midden van wervelingen, kunnen worden veroorzaakt door ingesloten gas dat verhindert dat het metaal de holte volledig vult. Als de schotcapaciteit van de machine wordt overschreden, zal het "korte schot" een uitloopfout veroorzaken.

Schot of spat

Net als kloofjes zijn deze het resultaat van voorverharding, maar het uiterlijk en de oorzaak zijn anders. Het defect kan puur aan het oppervlak zitten, waar het een ruwe textuur geeft, of kan ingebed zijn als een "opneming in de legering" (afbeelding 10). De "schoten" zijn bolletjes legering die uit de hoofdmetaalstroom zijn gespoten en vervolgens niet zijn geadsorbeerd.

De nevel kan ontstaan door de puls wanneer het eerste metaal door de poort stroomt of het kunnen wervelingen zijn die van de rand van de metaalstroom afkrullen. Dit is de reden waarom spatten meestal dicht bij de poort voorkomen. Soms is het spatten zo losjes gebonden aan het gietstuk dat er wat achterblijft bij het uitwerpen. Dit materiaal vormt dan "insluitsels" in het volgende gietstuk.

Het verhogen van de matrijstemperatuur zou de zaken moeten verbeteren, maar de belangrijkste remedie zal zijn om de poort aan te passen zodat een meer solide voorvulling wordt bereikt.

Deze depressies in de gieten oppervlak zijn minder gewoon in zink legering dan sommige andere metalen en veel minder een probleem dan bij kunststof gietstukken. De oorzaak is dezelfde stollingskrimp die de drijvende kracht is achter de vorming van porositeit. Een lokale zware doorsnede vertoont eerder een oppervlakteverzakking dan een interne porie als de temperatuurverdeling zodanig is dat het warmtecentrum zich dicht bij één oppervlak bevindt. De uiteindelijke krimp trekt dan de zwakke vaste giethuid naar beneden en vormt een depressie (figuur 11).

In legeringen zoals ZA-27 kan het uiterlijk anders zijn. Hier is het defect over een breder gebied en ziet het er ijzig uit. Het lange vriesbereik heeft het gedrag gewijzigd, zodat in plaats van een definitieve verzakking de krimp het oppervlak van eutectische vloeistof heeft afgevoerd en het ruw en semiporeus heeft achtergelaten.

De procesoplossingen zijn dezelfde als die gegeven zijn onder krimpporeusheid. Als het mogelijk is, moet het ontwerp van het gietstuk worden aangepast om de hotspot te verkleinen.

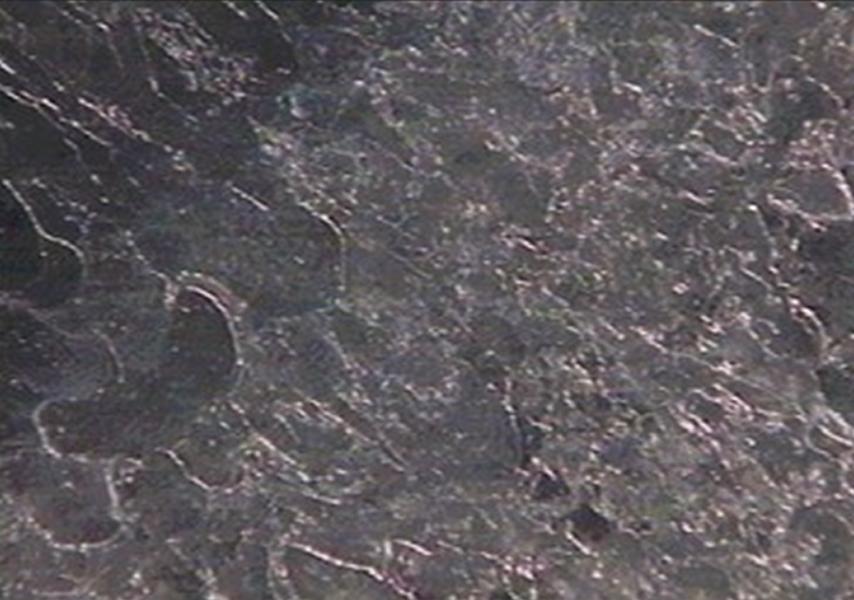

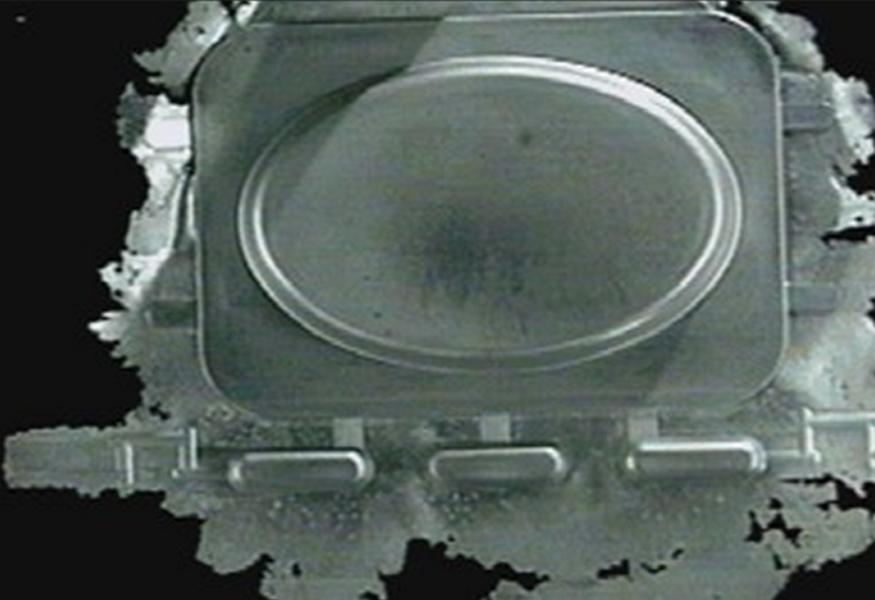

Meren

Een meer is een brede stap in het gietoppervlak met een staphoogte van slechts 5 tot S0 micrometer. Het wordt erg opvallend op onderdelen die vervolgens worden gepolijst en geplateerd, waar het een onbevredigend rimpeleffect veroorzaakt (figuur 12).

Ondanks intensief onderzoek, de oorzaak, en vandaar de remedie blijft ongrijpbaar. Er is bewijs dat de term "meer" kan worden gegeven aan twee defecten die er hetzelfde uitzien, Sommige meren vertonen bij doorsnede een andere microstructuur onder het meer dan in het grootste deel van het gietstuk of het omringende oppervlak. Dergelijke meren lijken geassocieerd te worden met vroege lokale stolling en de remedies voor koude ronden kunnen gunstig zijn.

Andere meren vertonen echter geen microstructurele verandering. Bovendien is het bij dunne gietstukken niet ongewoon dat het defect door de dikte heen is, er is een depressie aan de ene kant en een verhoogd gebied aan de andere kant. In feite is het gietstuk enkele tientallen micron geknikt. Dit duidt erop dat het meer gevormd is toen het gietstuk nog vast was en het is verleidelijk om te speculeren over ingehouden krimp die een meer heeft veroorzaakt. "olieblik" vervorming.

Het is vrij duidelijk dat het defect hittegerelateerd is en waarschijnlijk temperatuurgradiënten in het gereedschap weerspiegelt.

Blaren

Als je deze uitsteeksels met een glad oppervlak opensnijdt, wordt hun holle kern zichtbaar. Blaren worden veroorzaakt door expansiesion van het hogedrukgas dat opgesloten zit in gasporiën die de oppervlaktehuid van het gietstuk doen zwellen (figuur 13). De blaren vormen zich wanneer de legering te zwak is om de krachten die door het inwendige gas worden gegenereerd te beheersen, wanneer de het gietstuk te heet is. Blaarvorming wordt voorkomen door de temperatuur van het gietstuk bij het uitwerpen te verlagen.

Dit wordt bereikt door de koeling van de matrijs te verhogen en/of de koeltijd van de matrijs te verlengen. Blaarvorming wordt verminderd door de hoeveelheid ingesloten lucht te verminderen (zie het gedeelte over gasporositeit) en door een hoge poortsnelheid te gebruiken om de gasporiën te verfijnen.

Scheuren

Oppervlaktescheuren kunnen twee hoofdoorzaken hebben. De eerste vorm, die vaak voorkomt bij sectieveranderingen, is warmscheuren, waarbij de hoge lokale spanning veroorzaakt door beperkte krimp in de buurt van het smeltpunt heeft geleid tot een interkristallijne breuk. Het tweede type treedt op wanneer het gietstuk blijft hangen in de matrijs, wat resulteert in een aanzienlijke druk bij het uitwerpen. Deze breuken zijn typisch minder interkristallijn en rechter dan die veroorzaakt door hete scheuren.

Warmscheuren is meer merkbaar in legeringen met een lang vriesbereik, zoals ZA-27, en is voornamelijk te wijten aan de vorm van het onderdeel. Plaatselijke koeling van het probleemgebied kan gunstig zijn. (Zie het hoofdstuk over ingots voor meer informatie).

Scheuren door uitwerpen moeten in eerste instantie worden aangepakt door het verwijderen van problemen met de gietvorm, zoals ondersnijdingen, onvoldoende conus en ruwe oppervlakken. Als de matrijstemperatuur wordt verlaagd en de afkoelperiode wordt verlengd, zal het gietstuk sterker zijn en dus beter bestand tegen uitwerpkrachten. Als het vastkleven echter wordt veroorzaakt door het krimpen van het gietstuk op de matrijs, zoals een gat in de kernpin, kan vroegtijdig uitwerpen om het krimpen te verminderen gunstig zijn. Om effectief te zijn als scheidingsmiddel moet de spuitbus het oppervlak van de matrijs voldoende bedekken.

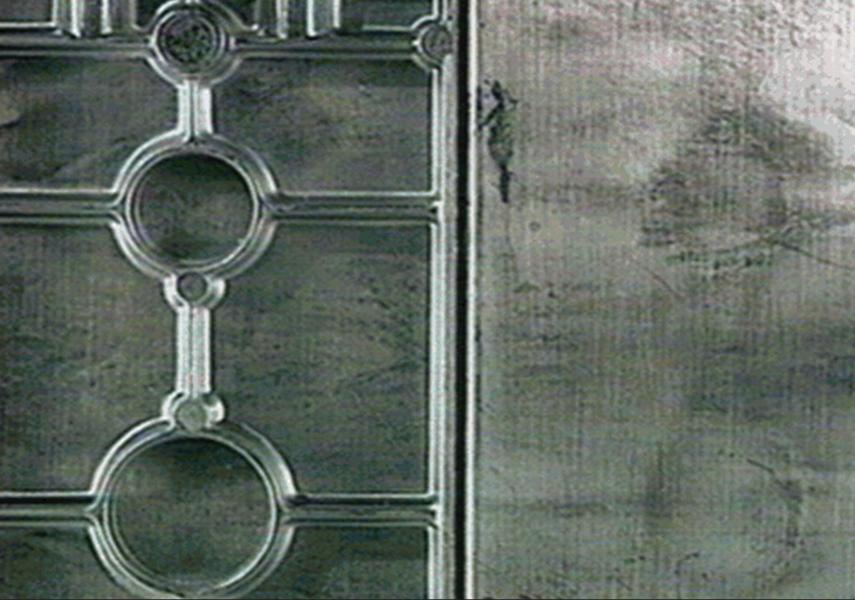

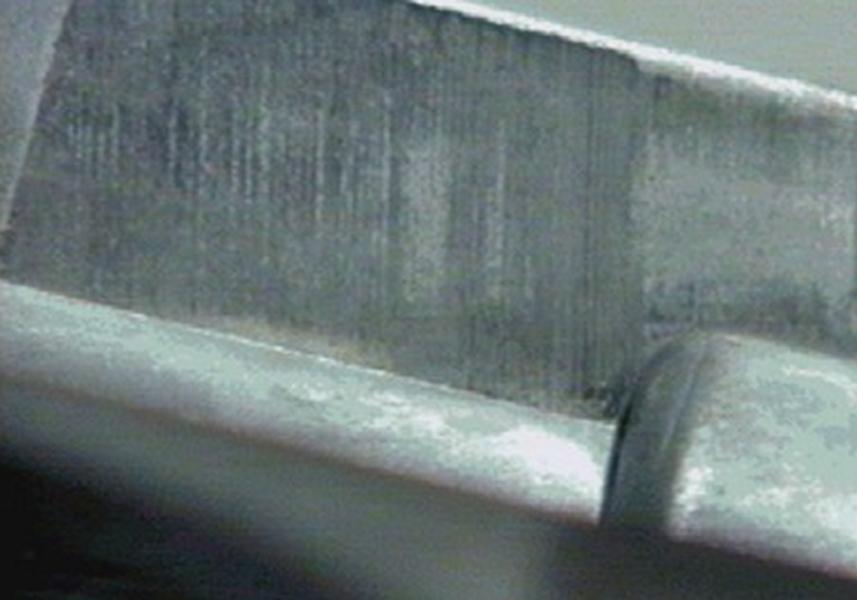

Sleep Marks

Wrijving tussen het gietstuk en de matrijs wanneer het onderdeel wordt uitgeworpen, veroorzaakt krassen langs de treklijn (zie figuur 14). Sleepsporen worden veroorzaakt door onvoldoende trekkracht, ondersnijdingen, oppervlakteruwheid en onvoldoende spuiten van de matrijs. Het is onmogelijk om schaafplekken te voorkomen als het gietstuk dicht tegen het onderdeel aan krimpt. In deze gevallen is een zo hoog mogelijke conus nodig en een optimalisatie van de tijd (temperatuur) waarop het gietstuk wordt uitgeworpen.

Vervorming

Verbogen gietstukken, inkepingen of doorboringen door uitwerppennen ontstaan wanneer het gietstuk te zwak is om de uitwerpkrachten te weerstaan (figuur 15). De matrijs moet eerst worden gecontroleerd op ondersnijdingen, onvoldoende trekkracht en een ruw oppervlak. Het probleem kan dan worden beheerst door de temperatuur te verlagen waarbij het gietstuk wordt uitgeworpen. Dit wordt bereikt door de matrijstemperatuur te verlagen en/of de koeltijd van de matrijs te verlengen.

Erosie

Erosie veroorzaakt slijtage en holtes in het matrijsoppervlak die sporen op het gietstuk en uitwerpproblemen kunnen veroorzaken. Het vermindert ook de levensduur van de matrijs. De gesmolten legering slijt de matrijs fysiek weg op plaatsen waar de metaalstroom de matrijs met hoge snelheid raakt. Slijtage kan ook optreden op plaatsen waar het snelle metaal ronddraait en hydraulische cavitatie produceert. In beide gevallen zal het verlagen van de metaalsnelheid de hoeveelheid erosie verminderen. Erosie wordt ook verminderd door de matrijstemperatuur te verlagen. Het zal waarschijnlijker voorkomen in matrijzen die zijn getemperd aan de zachte kant van het hardheidsbereik.

Warmte Controleren

Een gek patroon van vinnen op het gietoppervlak is te wijten aan het breken van het gietoppervlak (heat checking). De oorzaak is de oppervlaktespanning die wordt veroorzaakt door de temperatuurcyclus die bij elk gietstuk optreedt. De ernst van de spanning hangt af van de smelttemperatuur van de legering. Omdat zinklegeringen een laag smelttraject hebben, is dit defect zeldzaam en komt het alleen voor bij matrijzen die miljoenen gietstukken hebben geproduceerd.

Solderen

Dit is de opbouw op het oppervlak van de gietvorm van een laag legering die zowel fysisch als chemisch hecht. Het gietstuk wordt gemarkeerd waar de vastzittende huid wordt weggescheurd bij het uitwerpen en de ondersnijding die door de opbouw wordt veroorzaakt, leidt ook tot kerven in het gietstuk. Solderen is waarschijnlijker wanneer de gatesnelheden hoog zijn en de matrijs temperatuur is hoog. Die spray moet zijn adequaat in bestel naar produceren a beschermend laag op de staal oppervlak.

Opbouw door soldeer is moeilijk te verwijderen van de matrijs. Dit onderscheidt het van ophoping door overtollige matrijsnevel die er meestal afgeveegd kan worden.

Flash

Wanneer metaal tussen de paringsvlakken van de matrijsdelen en de matrijshelften doordringt, worden dunne laagjes extraneï gevormd. ous materiaal zijn links op de gieten (figuur 16). Naar voorkomen deze de sterft moet zijn sterk gebouwd en perfect buitengesloten.

Zelfs dan kunnen thermische doorbuigingen leiden tot openingen bij bedrijfstemperatuur. Als de sluitkracht van de machine onvoldoende is voor de grootte van het gietstuk dat gemaakt wordt, zullen de matrijzen uit elkaar vallen en zullen er grote vlakken ontstaan. Door de metaaldruk te verlagen, wordt de kans op uitlopen van de matrijzen kleiner. Ook het verhogen van de vultijd, en dus het verlagen van de temperatuur van het metaal tegen de tijd dat het de splijtlijn bereikt, zal de penetratie tussen de samenkomende vlakken verminderen.

Afmeting Consistentie

De hele kwestie van maattoleranties wordt uitvoerig behandeld in een ander hoofdstuk van deze handleiding. Het wordt hier genoemd omdat afwijkingen kunnen worden beschouwd als een gietfout.

De reproduceerbaarheid van een as-cast afmeting shot na shot is bijna uitsluitend een functie van temperatuur consistentie. De factor die het grootste effect heeft, is de temperatuur van het gietstuk op het moment dat het uit de matrijs wordt geworpen. StabilisDeze temperatuur verbetert de dimensionale reproduceerbaarheid en helpt nauwe toleranties aan te houden.

Door metallurgische verouderingseffecten zal er na het gieten na verloop van tijd een lichte krimp optreden. De hoeveelheid is klein en reproduceerbaar en is alleen een probleem bij onderdelen die volgens de allerstrengste toleranties zijn gespecificeerd. Indien nodig kan een warmtebehandeling bij lage temperatuur, meestal een paar uur bij 95°C, worden gebruikt om het gietstuk te stabiliseren.

Trimming en Jurking

Algemeen problemen in deze gebied van de productie operatie zijn onaanvaardbaar veranderen van contour te wijten aan naar over- verwijdering van metaal en vervorming door ruwe behandeling of uitlijningsproblemen.

Afbreken Defecten

De dunne poorten die mogelijk zijn bij het gieten van zinklegeringen maken afbreken in plaats van persen in veel gevallen een optie. Het afbreken kan handmatig of mechanisch gebeuren met rol- of trommelmachines. Een zuivere breuk hangt af van de vorm en dikte van de poort.

Earring

Licht gebogen poorten kunnen worden gebroken, maar laten meestal "oren" op het gietstuk bij conische poorten. Afhankelijk van het ontwerp en de buigrichting kan zelfs bij een rechte poort de grond trots op het gietstuk achterblijven..

Break in

Hier heeft de vorm van de poort en de buigrichting ertoe geleid dat de breuk in het gietstuk terechtkwam, waardoor er een ondersnijding in het gietstuk achterbleef.

Poortlijn Poreusheid

Zelfs als de poort netjes breekt, blijft er een getuige achter op het gietstuk. Het blootgelegde metaal verschilt van de omringende giethuid; het is typisch voor het inwendige van het gietstuk en kan dus poreusheid bevatten (figuur 17). Hoe dikker de poort, hoe groter de kans dat deze porositeit zichtbaar is. De hoeveelheid poortlijn poroswordt beïnvloed door de factoren die worden besproken in het gedeelte over porositeit in dit hoofdstuk. Zelfs als dit niet zichtbaar is, kan de blootliggende microporositeit een probleem vormen na het coaten.

Pers Trim Defecten in zinkgietwerk

Scoren

Een onjuiste plaatsing van het onderdeel en/of een onjuiste uitlijning en speling van de matrijs kunnen ertoe leiden dat de trimmatrijs de zijkant van het gietstuk afschaaft.

Inklapbaar

Wanneer de uitvloeiing dun is en zich slechts over een korte afstand uitstrekt, is de vervormbaarheid van de legering zodanig dat de uitvloeiing kan buigen in plaats van doorgesneden te worden. Het resultaat is een dunne metaalplooi op het oppervlak van het onderdeel. Als dit een probleem is, kan het beter zijn om de uitlopers opzettelijk dwars te zetten in plaats van zonder succes uit te sluiten, zodat er een bepaalde dikte is die het trimgereedschap kan snijden.

Finishing Defecten in zinkgietwerk

Overmatig verwijderen van het oppervlak zal microporositeit blootleggen. Dit is misschien niet zichtbaar, maar leidt tot problemen als het gietstuk daarna gecoat wordt.

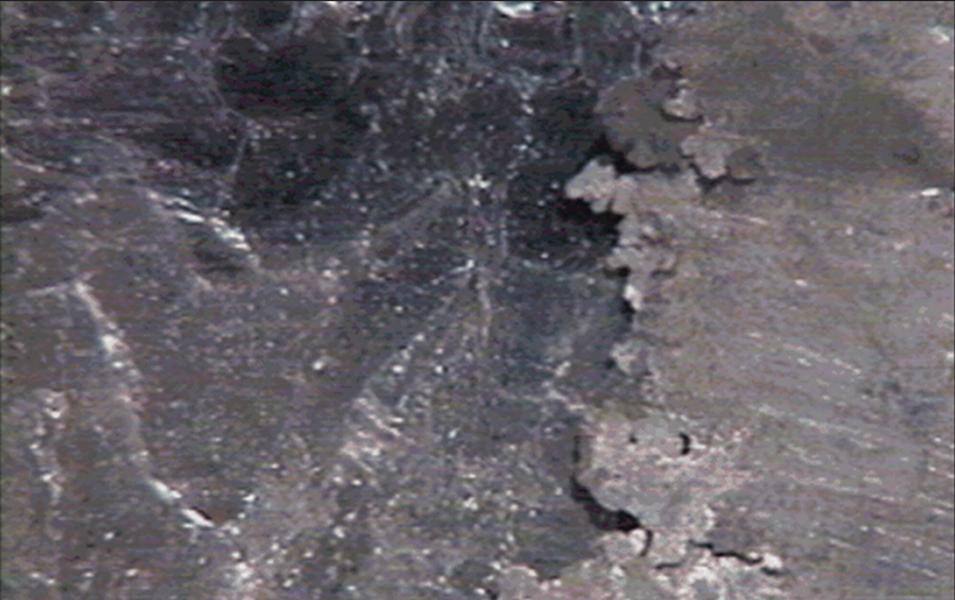

Barrelling/Vibropolishing Defecten

Schalen

Overmatig behandeling van zwaar gelapt gietstukken kan lood naar de ronden hijsen of worden volledig vrijstaand (afbeelding 18).

Polijsten Defecten

Overmatige metaalverwijdering zal microporositeit blootleggen. Kleine oneffenheden en komeetstaarten zijn het gevolg van harde deeltjes in het gietstuk als gevolg van metaalvervuiling. Net als bij barrelling en vibropolijsten, tet polijsten verbergt alleen oppervlaktedefecten, zoals rondingen. De onderliggende discontinuïteit is nog steeds aanwezig en kan later problemen veroorzaken.

Bewerking en assemblage Defecten in zinkspuitgietwerk

Gereedschap Draag

Snelle slijtage van snijgereedschappen kan het gevolg zijn van harde deeltjes in de legering door contaminatie van de smelt. Slijtage en breuk kunnen ook worden veroorzaakt doordat het gereedschap in grote gas- of krimpporiën dringt. Het vermijden van porositeit wordt behandeld in het hoofdstuk Gieten.

Blootgesteld Poreusheid

Het verwijderen van de gezonde oppervlaktehuid kan poreusheid blootleggen op bewerkte oppervlakken, bijvoorbeeld op flenzen of in boringen. Het beheersen van porositeit wordt behandeld in het hoofdstuk Gieten.

Fracture

Klinken en buigen worden vaak gebruikt om te assembleren zinklegering gietens. Als de gegoten klinknagels en nokken niet goed gemaakt zijn, kan breuk van deze onderdelen optreden. De oppervlakken moeten vrij zijn van te veel overlappingen en scheuren (zie het hoofdstuk Gieten). Het verouderingsproces na het gieten beïnvloedt de vervormbaarheid. Het verouderingsproces is minimaal ongeveer drie weken na het gieten. De vervormbaarheid van de legering neemt sterk toe door vervorming bij gematigd hoge temperaturen.

Poeder Coating zink spuitgiet fouten

In dit hoofdstuk worden gebreken onderzocht die ontstaan tijdens het coaten en aan de coating tijdens het gebruik. Alleen die gebreken veroorzaakt door storingen in de gieten zijn bedekt. A meer volledig dekking, die omvat gebreken in de jas zelf, wordt gegeven in de boekjes "Plateren van zinkmatrijzen gietstukken" en "Poedercoating van zinkmatrijzen gietstukken" die werden gepubliceerd door de Zinc Development Association, Londen, VK.

Vervorming

De sterkte van een zinklegering neemt af met de temperatuur, dus bij verfkaastemperaturen is het tamelijk zwak en zelfs de temperatuur van het gietbad heeft enig effect. Als de gietstukken dus slecht ondersteund worden of als de mallen een te grote veerkracht uitoefenen, zullen de gietstukken vervormen. Vervorming kan ook optreden door de spanningsontlasting van het gietstuk. De snelle afkoeling tijdens het gieten kan spanningen opsluiten die worden veroorzaakt door differentiële krimp. Het spanningsniveau hangt grotendeels af van de vorm van het onderdeel.

Irregular Suoppervlak

De visschubben van koude rondjes komen door de beplating heen en kunnen, als ze erg zijn, ook door de dikkere verflaag heen komen. De grenzen van meren zijn te zien als een rimpeling op het gegalvaniseerde of geverfde oppervlak. De oorzaken en remedies van deze defecten worden gegeven in het Gietgedeelte.

Plating Defecten in zinkgietwerk

Blaren

Blaren in de elektroplaat zijn een gietfout (blaren en andere defecten kunnen ook veroorzaakt worden door problemen met het platingproces) en ze worden veroorzaakt door de insluiting van grond, gas en platingoplossingen in imperfecties aan het oppervlak. De vorming van gas achter de ondoordringbare coating veroorzaakt blaarvorming en zelfs versplintering. De uitzetting die veroorzaakt wordt door corrosieproducten die ontstaan door de reactie van het gietstuk en ingesloten corrosieve oplossingen zal een soortgelijk effect hebben.

Als de beknelling wordt veroorzaakt door koude overlappingen, kunnen zowel het gietoppervlak als de plaat omhoog komen. Merk op dat plooien veroorzaakt door het buigen van flash op het oppervlak dezelfde problemen geven als overlappingen. Als de plaat in gebruik wordt genomen, zal de schade aan de beklede laag leiden tot corrosie. (Figuren 7, 19.)

Gietstukken met een oppervlak met koude spleten of een oppervlak waarin grove porositeit of microporositeit is blootgelegd, zullen waarschijnlijk blaren in de deklaag produceren. Details over deze defecten worden gegeven in de hoofdstukken Gieten en Dressing.

Paint Defecten in zinkgietwerk

Blaren

Blaren op het gelakte oppervlak van een gietstuk kunnen van twee soorten zijn. Het is belangrijk om hier onderscheid tussen te maken, omdat er verschillende corrigerende maatregelen nodig zijn.

Blaren van gemiddelde grootte die aan weerszijden van het gietstuk kunnen ontstaan, worden veroorzaakt door gasporositeit in het gietstuk (figuur 13). Dit kan worden gecontroleerd door de verflaag af te schrapen of de blaar uit elkaar te snijden. Het is een gasblaar als de fout in het gietstuk zit en niet in de verf. Het probleem ontstaat doordat de zinklegering zwak is bij de temperatuur van de verfkachel, waardoor het gietstuk opblaast door gas onder hoge druk in de poriën.

De stooftemperatuur is cruciaal en als de procedure verschillende omstandigheden toelaat, moet de optie van langer stoven maar op een lagere temperatuur worden gekozen. Gietstukken die op hoge temperaturen (200°C) gebakken worden, moeten een minimale hoeveelheid ingesloten gas bevatten dat fijn verspreid is.

Kleinere blaren worden veroorzaakt door gas dat opstijgt uit het gietoppervlak en vast komt te zitten in de verflaag. Soms ontsnapt het gas, maar is de stollende verf te hard om weer een glad oppervlak te vormen, wat resulteert in een blaar als een miniatuurvulkaan (afbeelding 20). Om deze problemen te voorkomen moet het gietstuk vrij zijn van discontinuïteiten in het oppervlak die gas en aarde kunnen vasthouden, zoals koude ronden, plooien en zichtbare porositeit. Door te bakken voordat de organische laag wordt toegevoegd, kan het gietstuk gas afvoeren en het probleem oplossen.

Afgeschilferd Verf

Afbladderen van verf kan soms worden veroorzaakt door een gietfout of onjuiste behandeling na het coaten. Als een vouw (d.w.z. een gebogen uitsteeksel) wordt geverfd en vervolgens aan een schok wordt blootgesteld, kan deze afbreken waardoor het onderliggende, ongecoate oppervlak zichtbaar wordt.

Hantering, opslag en verpakking

Een slechte hantering kan leiden tot beschadiging van het oppervlak of vervorming van de spuitgieten. Bij gereedschappen met meerdere caviteiten kan het gieten van verbindingen tussen zwakke onderdelen effectief zijn om ondersteuning te bieden. De hoeveelheid oppervlakteschade die geaccepteerd kan worden, wordt bepaald door de kwaliteitseisen en de gebruikte coating.

Wanneer naakte gietstukken voor een bepaalde tijd worden opgeslagen, moeten ze droog zijn. Vochtige omstandigheden bevorderen de groei van witte roest en oppervlaktecorrosie. Als de spuitnevel of het bluswater is aangetast, waardoor zure verbindingen zijn ontstaan, kan de corrosie ernstiger zijn. Gietstukken moeten zo snel mogelijk na het gieten en polijsten gecoat of geverfd worden om het risico op oppervlaktevervuiling te verminderen.

Gietstukken moeten in droge materialen worden verpakt, omdat vochtig karton zuren aanmaakt die zinkgietstukken beschadigen en zwart maken.

0 reacties