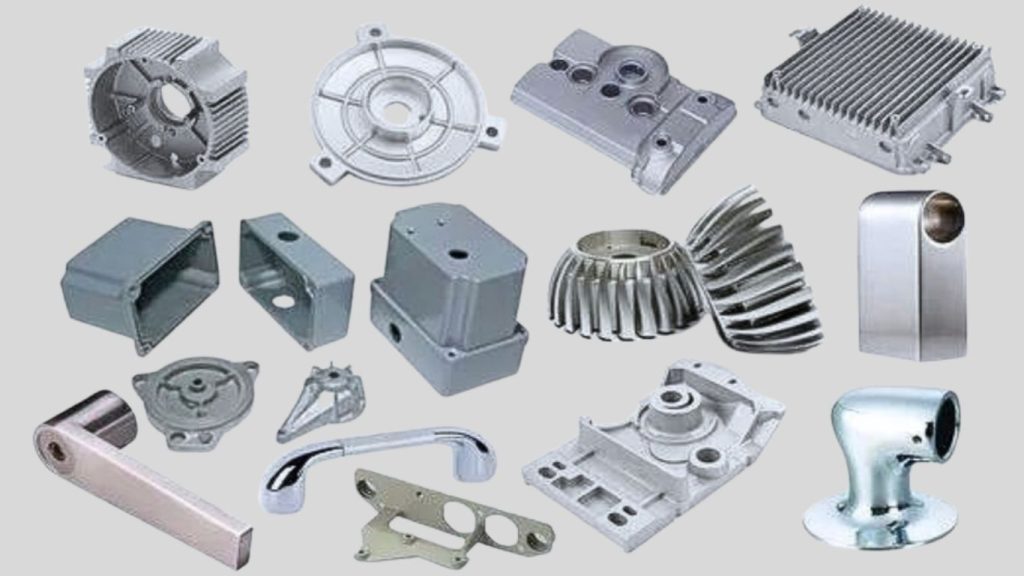

Spuitgieten is een van de processen die worden toegepast in de moderne industrie. Het stelt fabrikanten in staat om zeer complexe metalen onderdelen zeer nauwkeurig en betrouwbaar te produceren. Van de vele andere spuitgietmaterialen zijn zink en aluminium de meest gebruikte spuitgietmaterialen. Elk van deze materialen heeft voor- en nadelen.

De keuze van het juiste materiaal is een zeer cruciale beslissing. Het heeft invloed op de prestaties van producten, kosten, duurzaamheid en efficiëntie van de productie. In dit artikel worden zinkspuitgietproducten en aluminiumspuitgietproducten met elkaar vergeleken. Hun kenmerken, sterke en zwakke punten, toepassingen en de prijs worden uitgelegd.

Wat is spuitgieten?

Spuitgieten is een proces waarbij metaal wordt gevormd. Gesmolten metaal wordt onder hoge druk in een geharde stalen mal geperst. Het metaal wordt in de holte gegoten en het metaal hardt uit in de kortst mogelijke tijd. Daarna wordt de mal geopend en wordt een reeds voltooid onderdeel verwijderd.

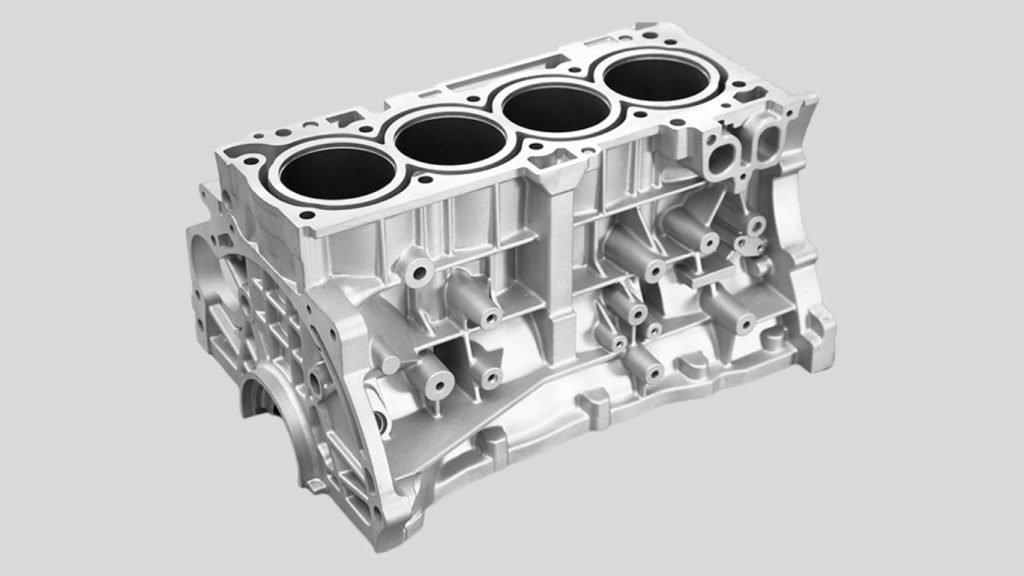

Dit is een optimaal proces als er vraag is naar massaproductie. Het biedt gestandaardiseerde kwaliteit en nauwkeurigheid in afmetingen en oppervlakken met een gladde afwerking. In de auto-industrie, elektronica, industriële machines, medische apparatuur en consumentenproducten wordt gegoten.

Overzicht van zink spuitgietproducten

Het is een proces waarbij een metaal, meestal zink, wordt verhit en in een mal vol was wordt gegoten. Zinkspuitgieten is een nauwkeurige procedure om metalen vorm te geven. Het is een proces waarbij onder hoge druk een gesmolten zinklegering in een geharde stalen matrijs wordt gespoten. Normaal gesproken varieert deze druk van 700-4.000 psi (5-28Mpa). Dit is de druk die ervoor zorgt dat de holte wordt gevuld en de reproductie zeer gedetailleerd is.

De matrijs is gesmolten en stolt het metaal met een hoge snelheid. Na het stollen wordt de matrijs geopend en wordt het onderdeel uitgeworpen. De meeste onderdelen hoeven niet of nauwelijks verder bewerkt te worden.

Spuitgieten met zinklegeringen

Bij zinkspuitgieten gaat het vooral om zeer zuivere zinklegeringen. Het zinkpercentage is normaal gesproken 90-95%. De andere samenstelling bestaat uit aluminium, magnesium en koper.

Zink spuitgietlegeringen zijn meestal van de volgende types:

- Zamak 2 - Hardheid en sterkte: hoog.

- Zamak 3 - De maatvastheid en oppervlakteafwerking zijn van hoge kwaliteit.

- Zamak 5 - Sterkte van grotere superioriteit dan die van Zamak 3.

- ZA-8, ZA-12 en ZA-27 -. Meer aluminium in het gebouw.

Slechts een van hen, Zamak 3, heeft bijna 70% van de wereldwijde productie van zink spuitgieten als gevolg van de balans.

Smeltpunt en energiebesparing

Zinklegeringen hebben een zeer laag smeltpunt, namelijk ongeveer 380-390 °C. Dit is veel lager dan de aluminiumlegeringen die bij ongeveer 660 °C smelten. Dit is een stuk lager dan de legeringen van aluminium die smelten bij ongeveer 660 °C.

Een lagere smelttemperatuur is goedkoper in termen van energieverbruik, omdat het ongeveer 30-40% energie verbruikt tijdens het gietproces. Ook blijft de thermische spanning van de matrijs behouden. Dit heeft tot gevolg dat zinkmatrijzen 500000 cycli en meer kunnen hebben.

Maattoleranties en nauwkeurigheden

Zinkspuitgieten wordt gekenmerkt door een hoge maatnauwkeurigheid. Lineaire toleranties liggen meestal binnen 0,025 mm tot 25 mm van de lengte.

In de meeste toepassingen kunnen algemene onderdeeltoleranties van minder dan +-0,05 mm bereikt worden zonder nabewerking. Het is zeer nauwkeurig en vermindert de productietijd en -kosten.

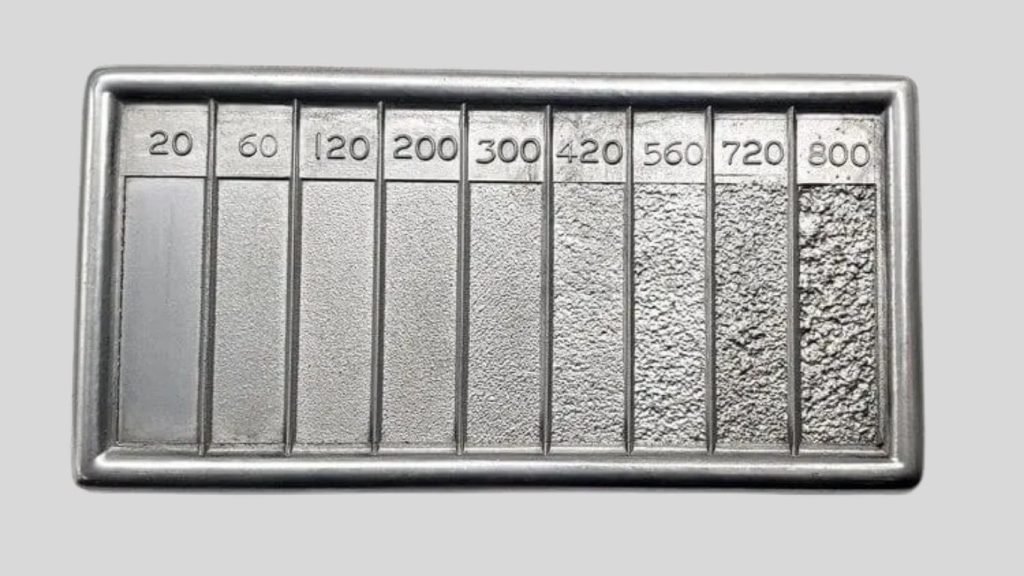

Afwerking, esthetische kwaliteit en oppervlak

Zinkspuitgietproducten zien er glad uit wanneer ze uit de matrijs worden geëxtrudeerd. De waarden van de oppervlakteruwheid vallen normaal binnen het bereik van 1,6 -3,2 um.

De meest hechtende oppervlaktebehandelingen zijn zink. De sterkte van zink in chroom, nikkel en decoratieve afwerkingen is normaal meer dan 20 Mpa en deze sterkte wordt toegeschreven aan de hechtsterkte van galvaniseren.

Mechanische eigenschappen van zinkspuitgietlegeringen

Zinklegeringen zijn zeer sterk in termen van hun onderdeelgrootte. Veel voorkomende mechanische eigenschappen zijn:

- Uiteindelijke treksterkte: 280-440Mpa

- Opbrengststerkte: 210-350 MPa

- Rek: 7-15%

- Hardheid: 80-120 HB

Deze waarden zorgen ervoor dat zink kan worden gebruikt in slijtage- en lastdragende componenten.

Snelheid en cyclus van de productie

Spuitgieten van zink bevordert snelle productiecycli. De gemiddelde duur van de cyclus is 5-15 seconden per schot.

Hierdoor kunnen meer dan een miljoen onderdelen per jaar worden geproduceerd met één matrijs met meerdere caviteiten. De cyclustijd is kort en verhoogt de productiviteit en verlaagt de eenheidskosten.

Dit is mogelijk door het gebruik van dunwandig gietwerk

Zinklegeringen zijn zeer vloeibaar. Hierdoor zijn dunwandige componenten tot een dikte van 0,5 - 0,75 mm mogelijk.

Bij dunwandig gieten kunnen compacte ontwerpen worden gemaakt en kan op materiaal worden bespaard zonder de structurele integriteit aan te tasten.

Onderdeelgrootte en gewicht

Kleine tot middelgrote onderdelen kunnen beter worden gegoten met behulp van zinkspuitgieten. Normale gewichten van onderdelen variëren tussen 5 gram en 3 kilogram.

Dit formaatbereik is uniform en kan worden toegepast om complexe vormen te vormen, met een aanzienlijke hoeveelheid detail.

Duurzaamheid en milieu

Zink kan worden gerecycled zonder verlies van mechanische eigenschappen en 100%. De terugwinning van zinkgietschroot is ongeveer groter dan 95%.

Recycling van zink verbruikt veel minder energie, ongeveer 25-30 procent in vergelijking met de primaire productie van zink. Dit maakt het spuitgieten van zink tot een milieuvriendelijk productieproduct.

Zwakke punten van zink spuitgietwerk

Ondanks het feit dat het de beste methode is, heeft zink spuitgieten zijn beperkingen. Zink heeft een massadichtheid van 6,6-6,8 g/cm3, wat meer dan twee keer zoveel is als aluminium.

Zinklegeringen zijn ook hittebestendig. Constante bedrijfstemperaturen moeten worden voorgesteld bij temperaturen van minder dan 120 °C. Te hoge temperaturen kunnen bij langdurige blootstelling kruip of vervorming veroorzaken.

De prevalentie van zink spuitgietwerk

Het zinkgietwerk wordt gebruikt in:

- Onderdelen van machines en nauwkeurige tandwielen.

- Connectoren en behuizingen voor elektriciteit.

- Onderdelen voor auto-interieur

- Sloten, scharnieren en beslag

- Behuizingen en behuizingen voor consumentenelektronica.

De toepassingen van zink zijn gunstig wat betreft nauwkeurigheid, sterkte en kwaliteit van het oppervlak.

De verdiensten en nadelen van zink spuitgieten

Voordelen van zink spuitgietwerk

Hoge dimensionale nauwkeurigheid

Zink spuitgietwerk zijn zeer nauwkeurig wat afmetingen betreft. Een zinklegering heeft een minimale stollingskrimp die meestal minder dan 0,6 is. Hierdoor is het mogelijk om nauwe toleranties te hebben, zoals +-0,025 mm, uitgaande van een onderdeellengte van 25 mm.

De beperking van secundaire bewerking gaat ook gepaard met een hoge nauwkeurigheid. Dit verlaagt de productietijd en -kosten.

Superieure oppervlakteafwerking

Spuitgietwerk met zink heeft een glad oppervlak. De typische waarden van de oppervlakteruwheid zijn 1,6 tot 3,2 um.

Zink hecht ook heel goed aan coatings. Verzinkte coatings hebben meestal een hechtsterkte van meer dan 20 Mpa. Dit maakt zink geschikt voor decoratieve en functionele afwerkingen.

Laag smeltpunt en energiebesparing

De smelttemperatuur van zinklegeringen ligt tussen 380 en 390 °C. Dit is bijna 40% van de smelttemperatuur van aluminiumlegeringen die smelten bij ongeveer 660 °C.

Een lagere smelttemperatuur verbruikt 30-40 procent van het vermogen. Het vermindert verder de thermische vermoeidheid op matrijzen tot 500.000-100.000 cycli.

Hoge mechanische sterkte van onderdelen met minimale afmetingen

In miniatuurontwerpen zijn zinklegeringen zeer sterk. Veel voorkomende mechanische eigenschappen zijn:

- Uiteindelijke treksterkte: 280-440Mpa

- Opbrengststerkte: 210-350 MPa

- Hardheid: 80-120 HB

Dankzij deze eigenschappen kan zink worden gebruikt in dragende en slijtageonderdelen.

Snelle productiecycli

Zink stolt snel. De normale cyclustijd voor het spuitgieten is 5-15 seconden per schot.

De productiesnelheid ligt boven de 1 miljoen onderdelen per jaar, met korte cyclustijden en een enkele matrijs. Dit maakt zink geschikt voor grootschalige productie.

Beter dunwandig gieten

Zinklegeringen zijn zeer vloeibaar. De wanddikte kan zeer laag zijn (0,5-0,75 mm).

Dankzij de dunne wand kunnen de ontwerpen worden verkleind en materialen worden bespaard zonder de sterkte te verminderen.

Materiaalgebruik en recyclebaarheid van het materiaal zijn hoog

Het terugwinnen van schroot van zinkmatrijzen is meer dan 95%. Zink kan worden gerecycled 100% van zijn mechanische kwaliteiten.

Recycling van zink verbruikt ongeveer 25-30% van de energie die verbruikt wordt tijdens de primaire productie van zink.

De nadelen van zink spuitgietwerk

Hogere dichtheid en minder massa

Zink heeft een massadichtheid van ongeveer 6,6-6,8 g/cm3. Dit is twee keer hoger dan de dichtheid van aluminium, die 2,7 g/cm3 bedraagt.

Zware onderdelen mogen niet worden gebruikt in gewichtsgevoelige toepassingen zoals luchtvaart en elektrische voertuigen.

Beperkte hittebestendigheid

Zinklegeringen zijn niet zo thermisch stabiel. Bedrijfstemperaturen worden normaal gesproken niet hoger dan 120 C.

Zink kan dan kruipen bij deze temperatuur en zijn sterkte verliezen. Dit beperkt het gebruik bij hoge temperaturen.

Beperkt assortiment onderdeelmaten

Kleine tot middelgrote onderdelen moeten worden gegoten met zink. Het normale gewicht van onderdelen ligt tussen 5 gram en 3 kilogram.

De productie van zeer grote onderdelen is niet rendabel vanwege de beperkingen van machines en materiaalmassa.

Kruipgedrag op lange termijn

Kruip bij constante belasting in zinklegeringen is waarschijnlijk. Spanningen hoger dan 30-40% van de vloeigrens op de lange termijn vertonen kruipvervorming.

Dit kan de dimensionale stabiliteit waarop structurele toepassingen worden toegepast op lange termijn verstoren.

Verminderde verhouding sterkte/gewicht

Zink is krachtig, maar de sterkte-gewichtsverhouding is minder in vergelijking met aluminium. Met een aanzienlijk lager gewicht kan aluminium worden gebruikt en het is net zo krachtig.

Hierdoor is zink een inferieure concurrent voor de lichte structurele ontwerpen.

Materiële kosten in overweging nemen

De prijzen van zinklegeringen zijn meestal hoger per kilogram dan die van aluminium. Hoewel de verminderde bewerking helpt om een deel van de kosten te dekken, bestaat de kans dat de fluctuatie van de grondstofprijzen de economie beïnvloedt.

Kostenefficiëntie is uiterst gevoelig voor de hoeveelheid productievolume en de complexiteit van de onderdelen.

Inleiding tot het spuitgieten van aluminium

Aluminium spuitgieten. Dit is gedefinieerd als het proces om gietstukken te maken door gesmolten aluminium in rechthoekige vormen te gieten met rubberen pakkingen aan de binnenkant zodat het oppervlak kan uitharden.

Aluminium spuitgieten kan worden gedefinieerd als het productieproces van metalen die worden gebruikt bij de productie van complexe en lichtgewicht elementen. Bij dit proces wordt een legering van gesmolten aluminium onder hoge druk in een stalen matrijs gespoten. De injectiedruk ligt meestal tussen de 1.000 en 20.000 psi (7-140 Mpa), afhankelijk van de grootte en complexiteit van de onderdelen.

Het gesmolten aluminium vult de vormholte snel en stolt. De matrijs wordt hard en het onderdeel wordt uitgeworpen. Spuitgieten wordt meestal gebruikt in middelgrote en grote afmetingen die sterkte en een laag gewicht vereisen.

Aluminium spuitgietlegeringen

Meestal wordt bij aluminium spuitgietwerk gebruik gemaakt van aluminium-siliciumlegeringen. Dit zijn legeringen die uitstekend zijn in vloeibaarheid, sterkte en corrosie.

Standaard spuitgietlegeringen van aluminium zijn:

- A380 - Het is de meest voorkomende legering met een redelijke sterkte en gietbaarheid.

- A383 - De dunwandige component en de complexe component worden uitgevlakt.

- A360 - Betere vervormbaarheid en corrosiebestendigheid.

- ADC12 - gebruikt in elektronica en auto's.

De siliciumconcentratie ligt normaal gesproken tussen de 8-12 procent, waardoor het vloeibaar is en minder krimpt tijdens het stollen.

Temperatuur - Thermische en smelteigenschappen

Het smeltpunt van de aluminiumlegering is ongeveer 660-690 C en dit is erg hoog in vergelijking met het smeltpunt van zinklegeringen. Het hoge smeltpunt kost meer energie tijdens het gieten.

Aluminium is echter zeer warmtegeleidend. De meest voorkomende warmtegeleidingswaarden liggen tussen 90 en 155 W/mK en het meest geschikte materiaal om als koellichaam te gebruiken is aluminium dat kan worden gebruikt in de vorm van koellichamen of een elektronische behuizing.

Maattoleranties en nauwkeurigheden

Aluminium spuitgietwerk is goed, maar niet zo strak als zink. Normale toleranties zijn -0,1 - +- 0,2 mm/25 mm onderdeellengte.

Onder 1,0-1,3 is er sprake van een zwakke krimpsintering van aluminium. Dit heeft ertoe geleid dat het gebruik van precisievormen in de meeste gevallen onderhevig is aan secundaire bewerking.

Hammen van Oppervlakte en Beton

De standaard 3,2 6,3 um is de verscheidenheid aan oppervlakteruwheid van aluminium spuitgietproducten. Dit is het geval in de meeste toepassingen, hoewel de afwerking van de decoratieve onderdelen nog verder kan gaan.

De aluminium afwerking kan worden verkregen door middel van anodiseren techniek, en de afwerking, of de poedercoating kan ook worden verkregen door middel van anodiseren techniek. Knobbelig aluminium heeft een superieure corrosiebestendigheid en hardheid.

Gietlegering van mechanisch aluminium

Gietstukken van aluminiumlegeringen hebben sterke gewichtsverhoudingen. De mechanische eigenschappen zijn:

- Hoogste treksterkte: 220 MPa- 330 MPa.

- Opbrengststerkte: 130-180 MPa

- Rek: 2-10%

- Hardheid: 70-100 HB

Dergelijke eigenschappen maken aluminium geschikt voor dragende en structurele aspecten.

Lichtgewicht voordeel

Aluminium heeft een dichtheid van ongeveer 2,7 g/cm 3 en is bijna 60 keer lager dan zink. Dit soort gewichtsbesparing is noodzakelijk in de auto-, luchtvaart- en elektrische auto segmenten.

Een lager gewicht van de componenten betekent ook een hoog brandstofverbruik en een laag gewicht van de systeembelasting.

Snelheid en doorlooptijd van de productie

Aluminium spuitgieten is een proces dat langer duurt dan zink spuitgieten. Complexiteit en dikte. De onderdelen hebben 20-60 seconden per schot nodig.

Zowel middelgrote als grote volumes met langzame cycli zijn nog steeds rendabel met aluminium spuitgieten.

Grote en gecompliceerde onderdelencapaciteit

Gietstukken van aluminium kunnen grotere onderdelen bevatten dan gietstukken van zink. Onderdelen met een gewicht tot 15-20 kg kunnen worden gemaakt met behulp van hogedrukgietapparatuur.

Daarom kan het aluminium ook worden gebruikt in motorhuizen, transmissiebehuizingen en structurele frames.

Corrosiebescherming en milieuprestaties

Passieve corrosie is een van de natuurlijke constructies die wordt voorbereid met behulp van aluminium dat een oxide creëert. Dit maakt het gebruik van aluminium in ontwerpen voor buiten en op zee mogelijk.

Aluminium is 100% recyclebaar. Dit komt omdat het recyclen van aluminium naar verluidt 5% van de energie verbruikt die wordt gebruikt om voornamelijk aluminium te produceren.

Gegoten aluminium is gebruikt in toepassingen

Het wordt in andere werken toegepast in:

- Onderdelen van de motor en transmissie van de Carmotor.

- Batterij van elektrische voertuigen.

- Koellichamen en elektronische behuizingen.

- Constructiedelen voor de ruimtevaart

- Industriële machineonderdelen.

Aluminium spuitgieten heeft nadelen en voordelen

De voordelen van gegoten aluminium

Lichtgewicht materiaal

De dichtheid van aluminium is laag, ongeveer 2,7 g/cm3. Hierdoor zijn aluminium stukken bijna 60 procent lichter dan zink en veel lichter dan staal.

De gewichtsvermindering verhoogt de brandstofefficiëntie van de auto. Het vermindert ook het gewicht in de constructie van machines en elektronische systemen.

De verhouding tussen gewicht en sterkte is hoog

De legeringen van aluminium spuitgietwerk zijn effectief in termen van mechanische sterkte, maar zijn licht. Sommige mechanische eigenschappen zijn algemeen en omvatten het volgende:

- Maximale treksterkte: 220-330 Mpa.

- Opbrengststerkte: 130-180 MPa

Het is de combinatie van deze twee die aluminium het meest geschikt maakt voor constructies en draagconstructies.

Corrosiebestendigheid van uitstekende kwaliteit

Aluminium is van nature begiftigd met het vermogen om een oxidelaag aan te brengen. In de meeste gevallen voorkomt de coating oxidatie en roest.

In een vochtige klimaatomgeving is marine/outdoor een uitstekend product. De atmosferische corrosiesnelheid is minder dan 0,05 mm/jaar.

Goede thermische geleidbaarheid

Aluminium is een warmtegeleider met een warmtegeleidingsvermogen van 90-155 W /mK. Dit zorgt ervoor dat warmte gemakkelijk wordt afgevoerd.

Dit is het materiaal dat ervoor zorgt dat aluminium wordt gebruikt in koellichamen, motoronderdelen en elektronische behuizingen.

Vaardigheid van hoge en ingewikkelde onderdelen

Enorme onderdelen worden gegoten in aluminium. Onderdelen met een massa tot 15-20 kg kunnen worden gemaakt met hogedrukgietmachines.

Dit maakt aluminium geschikt voor motorblokken, transmissiebehuizingen en structurele frames.

Dimensionale stabiliteit bij hoge temperatuur

Aluminium is beter bestand tegen hitte dan zink. De meeste legeringen zijn verwerkbaar bij 200-250 C.

Hierbij wordt aluminium bij hoge temperaturen gebruikt.

Grote recyclebaarheid en duurzaamheid

Aluminium is 100% recyclebaar. Vergeleken met de primaire productie van aluminium materialen, het verbruikt de helft van de energie die wordt gebruikt bij het recyclen van aluminium.

Dit helpt om de effecten van milieuvervuiling en productiekosten te minimaliseren.

Nadelen van spuitgieten van aluminium

Hoge smelttemperatuur

Aluminium smelt bij een temperatuur van 660-690 deg C. Dit is een hoger smeltpunt en verbruikt dus meer energie bij het gieten.

De temperatuur is hoog en dat betekent dat er een hoge thermische spanning op de matrijzen staat. De kwaliteit van de matrijzen bepaalt de gemiddelde levensduur van de matrijs en die varieert tussen 100 en 300 cycli.

Gegoten in zink met kleinere precisie onder dimensies

Aluminium krimpt ook meer tijdens het stolproces en de natuurlijke krimp is 1,0-1,3%.

Hierdoor zijn er zwakkere toleranties. Deze toleranties zijn vaak +0,2 -0,1 mm/25 mm. Vaak is hiervoor nabewerking nodig.

Ruwer oppervlak

Gegoten aluminium heeft normaal gesproken een waarde van 3,2-6,3 um voor de oppervlakteruwheid.

De decoratieve processen kunnen ook een andere afwerking vereisen, bijvoorbeeld machinaal bewerken, polijsten of coaten.

Verminderde flexibele productiecyclustijd

Aluminium heeft ook meer tijd nodig om af te koelen dan zink. Het afkoelen duurt 20-60 seconden.

De kosten van lange cyclustijden verminderen de productie van grote volumes.

Stijging gereedschap- en onderhoudskosten

De bedrijfstemperaturen zijn hoog, waardoor de slijtage van aluminium matrijzen toeneemt. Het gereedschap is ook erg duur in tegenstelling tot zink spuitgieten.

De maatnauwkeurigheid en oppervlaktekwaliteit worden meestal behouden door middel van onderhoud.

Uitdagingen voor porositeit

Het aluminium heeft gasporositeit die waarschijnlijk gegoten is. De porositeit die vaak voorkomt als de procesbeheersing niet optimaal is, is de porositeit van 1-3 procent.

Elke poreusheid kan leiden tot een verlies aan mechanische sterkte en het gebruik ervan beperken tot krappe druk.

Over GC Precisie Matrijs

Het Chinese bedrijf dat geïdentificeerd wordt met gietstukken is GC Precision Mould. We vieren onze 20e verjaardag van het leveren van kwaliteit en precisie metalen onderdelen.

Onze diensten

We zijn ook betrokken bij het spuitgieten van aluminium, zink en magnesium. We beschikken over de middelen om matrijzen te ontwerpen, onder hoge druk te gieten, CNC te bewerken en oppervlakken af te werken. We hebben de projecten in de ideefase, helemaal tot aan de afrondingsfase van het product.

Kwaliteit en toepassingen

We hebben een goede kwaliteit componenten. Ze worden toegepast in de auto-, elektrische, hardware- en industriële sector.

Waarom voor ons kiezen?

Kies GC Precision Mould dat nauwkeurig, duurzaam en betrouwbaar is. We bieden voordelige diensten om aan uw behoeften te voldoen.

Conclusie

Spuitgieten (Zink en spuitgieten Aluminium) speelt een cruciale rol in de moderne productiewereld. Deze twee materialen hebben verschillende sterke en zwakke punten.

Zink is ook niet slecht op het gebied van precisie, afwerking en snelle productie. Aluminium heeft een licht gewicht en is superieur op het gebied van corrosie en warmtebeheersing.

Het mist het uiteindelijke beste alternatief. De juiste keuze wordt gemaakt afhankelijk van de eisen van het ontwerp, de operationele eisen, de kosten en de toepassingen.

De voor- en nadelen van de twee materialen helpen de fabrikanten om de juiste keuzes te maken. Dit leidt tot de kwaliteit van de goederen, succes en efficiëntie op de lange termijn.

FAQs

Wat zijn je grondstoffen, gegoten?

Dit zijn aluminiumlegeringen, zink- en magnesiumlegeringen. Ze zijn samengesteld uit materialen met een hoge nauwkeurigheid, taaiheid en hoogwaardige oppervlakteafwerking, die kunnen worden gebruikt voor verschillende activiteiten.

Wat zijn de diensten van GC Precision Mould?

We bieden een totale spuitgietopdracht aan, inclusief hogedrukgieten, CNC-bewerking, oppervlakteafwerking en ontwerp van matrijzen. We houden ons aan niets tot het einde.

Welke sectoren bedienen jullie?

We houden ons bezig met auto's, elektronica, hardware en industrie. We beschikken over hoogwaardige onderdelen op maat.

Wat is jullie kwaliteitsgarantie aan klanten voor producten?

De kwaliteitscontrolemaatregelen in alle stadia zijn zeer streng, met ultramoderne inspectieapparatuur en tests. Van onze goederen wordt verwacht dat ze uiterst nauwkeurig en robuust zijn en de klant tevreden stellen.

Wat is de reden om voor GC Precision Mould te kiezen?

Kies GC Precision Mould omdat het nauwkeurigheid en betrouwbaarheid biedt en kosteneffectief is in spuitgietoplossingen. We bestaan al meer dan 20 jaar en dat stelt ons in staat om u persoonlijke oplossingen voor de problemen te bieden.

0 reacties