Podkładki są elementami mocującymi. Są to płaskie, okrągłe płytki lub tarcze z centralnymi otworami umieszczane pomiędzy śrubą a mocowanym elementem. Zapobiegają poluzowaniu, poprawiają stabilność i równomiernie rozkładają siłę.

Myjki są obecnie dostępne w różnych typach. Wybór odpowiedniego z nich zapewnia skuteczną wydajność i funkcjonalność.

Dowiedz się, skąd mam wiedzieć, jakiego rozmiaru podkładki potrzebuję do śrub? Poznaj różne rodzaje podkładek, ich funkcje, materiały, wskazówki dotyczące zastosowań i nie tylko.

7 różnych typów podkładek

W rzeczywistości podkładki dzielą się zarówno na kategorie konstrukcyjne, jak i funkcjonalne, a każda z nich ma określone potrzeby w zakresie mocowania. Zrozumienie ich kryteriów w celu zapewnienia wyboru odpowiedniej podkładki jeszcze bardziej poprawi wydajność mocowania i wydłuży żywotność części.

1. Podkładki płaskie

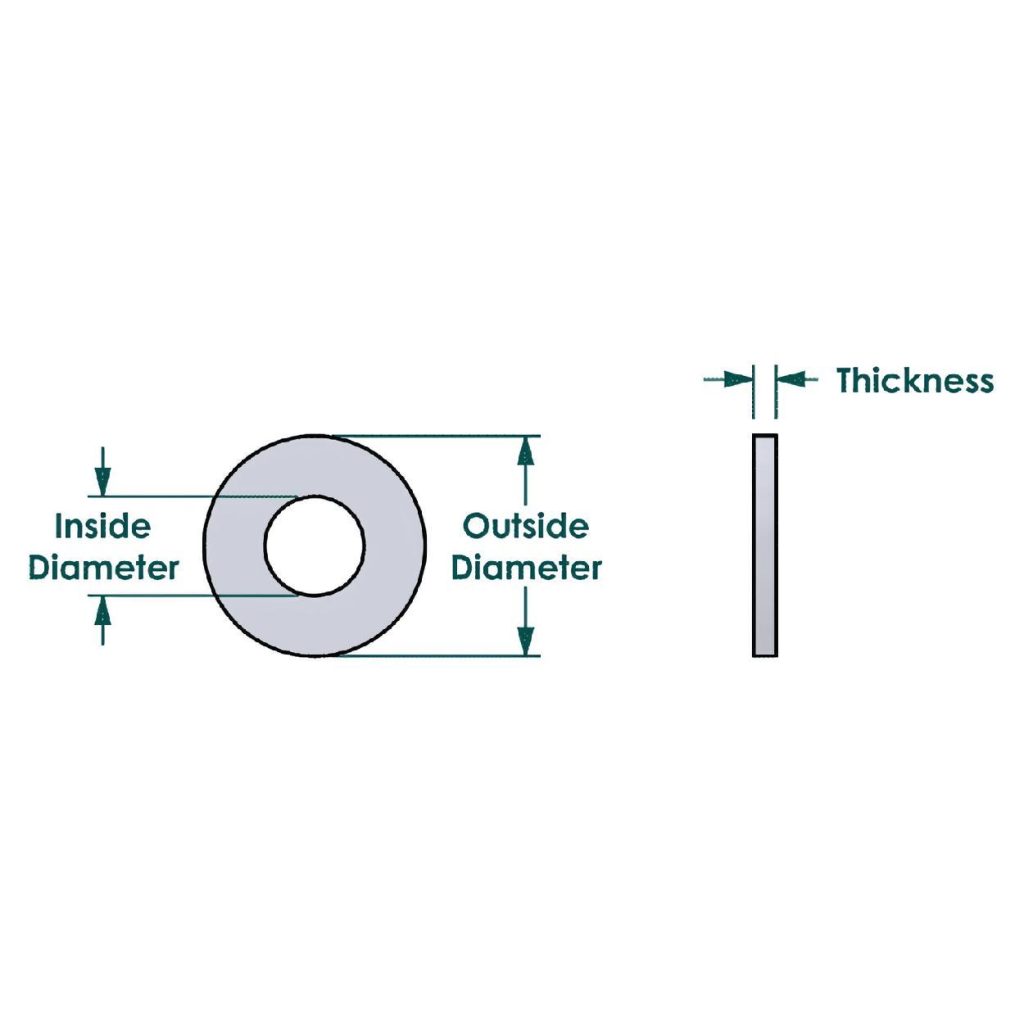

Podkładki płaskie są zbudowane z płaskich kształtów, z centralnymi otworami. Podstawową funkcją tej podkładki jest równomierne przenoszenie obciążenia na powierzchnie.

Kluczowe funkcje:

Niesamowitym czynnikiem płaskiej tarczy jest to, że zapobiega uszkodzeniom, takim jak wgniecenia lub pęknięcia na delikatnych materiałach. W efekcie działają one jako bufor między materiałem a śrubą, minimalizując zużycie i zarysowania.

Wady:

Podkładki płaskie nie posiadają mechanizmów niezbędnych do zapobiegania elementy złączne przed poluzowaniem pod wpływem wibracji lub ruchu. W rezultacie sprawia to, że jest on mniej preferowany w środowiskach o wysokich wibracjach.

Istnieje jednak sposób na rozwiązanie tego problemu poprzez sparowanie go ze specjalistycznymi podkładkami, takimi jak podkładki zabezpieczające.

Innymi głównymi wadami płaskich podkładek jest to, że mają one ograniczoną zdolność do produkcji napięcie podczas zabezpieczania dynamicznych zespołów.

Użyte materiały:

Większość pracowników używa podkładek ze stali nierdzewnej, które zmniejszają korozję i zwiększają wytrzymałość. Przede wszystkim są one wygodną opcją dla projektów zewnętrznych.

Aluminiowe podkładki płaskie są idealne do lekkich części, podczas gdy podkładki mosiężne są estetyczne i korzystne w zastosowaniach dekoracyjnych lub o niskiej korozji.

Zastosowania:

Chociaż ten rodzaj podkładki jest stosowany w sektorach budowlanych, rozkłada obciążenie i wzmacnia połączenia w konstrukcjach drewnianych, metalowych lub betonowych.

W branży motoryzacyjnej chronią one i zabezpieczają mocowania silnika oraz podwozie zespoły.

Ogólnie rzecz biorąc, można ich jednak używać do mebli lub artykułów gospodarstwa domowego, aby wzmocnić i zacieśnić połączenie.

2. Podkładki sprężyste

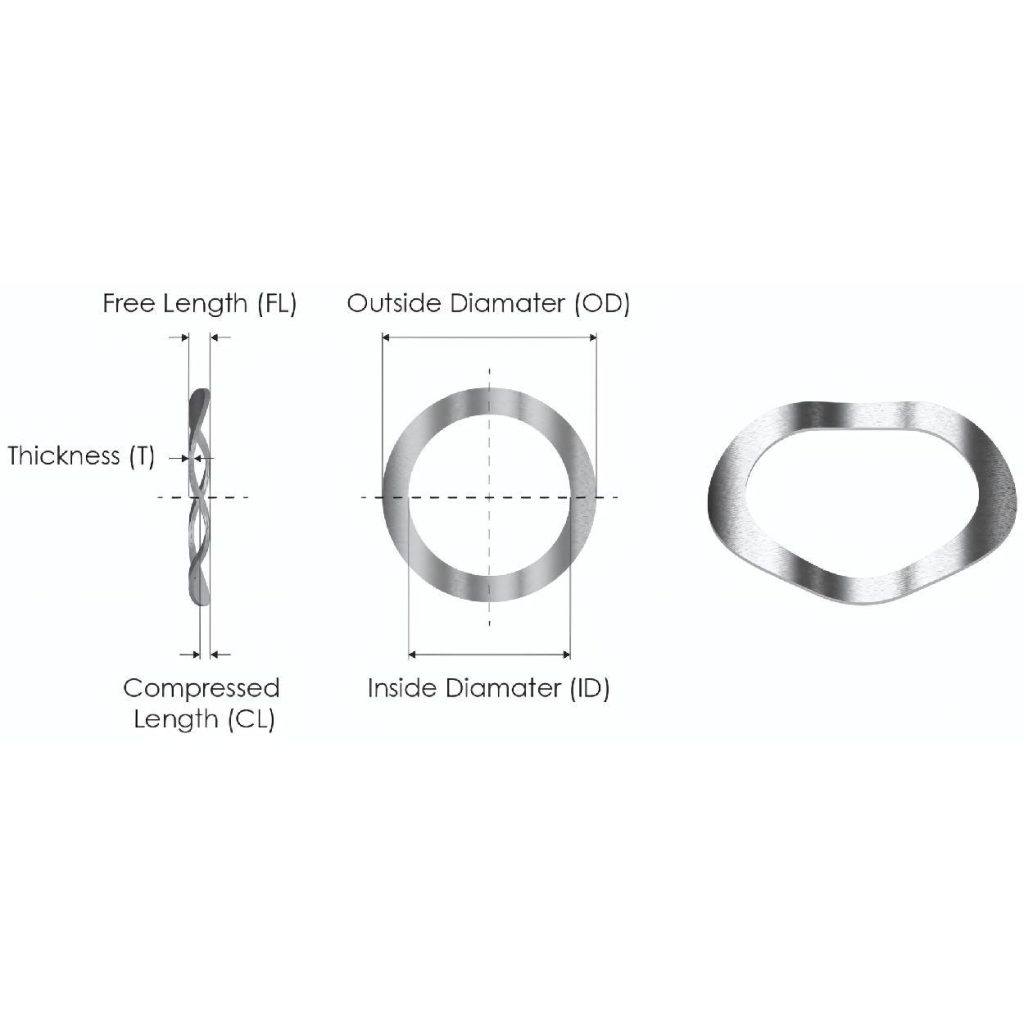

Mówiąc o podkładkach sprężynowych, są one wykonane w zakrzywionych lub skręconych kształtach. Są one zaprojektowane w taki sposób, aby pochłaniać wibracje i utrzymywać napięcie w elementach mocujących.

Kluczowe funkcje:

Najczęstszą funkcją podkładek sprężystych jest zapobieganie luzowaniu się elementów złącznych w warunkach dynamicznych. Tymi dynamicznymi warunkami mogą być ciągłe wibracje i rozszerzalność cieplna. Ponieważ te podkładki sprężynowe odzwierciedlają ich cel, jakim jest przyłożenie umiarkowanego obciążenia, tak aby łącznik pozostał bezpieczny.

Typowe rodzaje podkładek sprężystych:

Zazwyczaj występują dwa rodzaje podkładek sprężystych; jeden z nich to podkładki falistea drugi to Podkładki Belleville. Ich główną funkcją jest łagodzenie drgań lub ruchów i rozkładanie nacisku obciążenia we właściwy sposób na ciężkie części konstrukcji. Poza tym utrzymują napięcie.

Wady:

Podkładki sprężyste z czasem luzują się. Głównym tego powodem jest występowanie zmęczenia metalu. Szanse na wystąpienie zmęczenia są wysokie w zastosowaniach, w których występują ciągłe wibracje i przeciążenia.

Użyte materiały:

Podkładki sprężynowe wykonane ze stali są używane do ogólnych zadań, korzystając z ich przystępnych cen, podczas gdy stal nierdzewna skutecznie opiera się korozji, szczególnie w części armatury narażonej na działanie czynników zewnętrznych.

Zastosowania:

Często zauważamy ciągłe wibracje w silnikach i pompach; aby to kontrolować, najlepsze są podkładki sprężyste. Sektory lotniczy, motoryzacyjny i przemysłowy wykorzystują podkładki sprężynowe, aby zapewnić mocne mocowanie swoich produktów.

3. Podkładki zabezpieczające

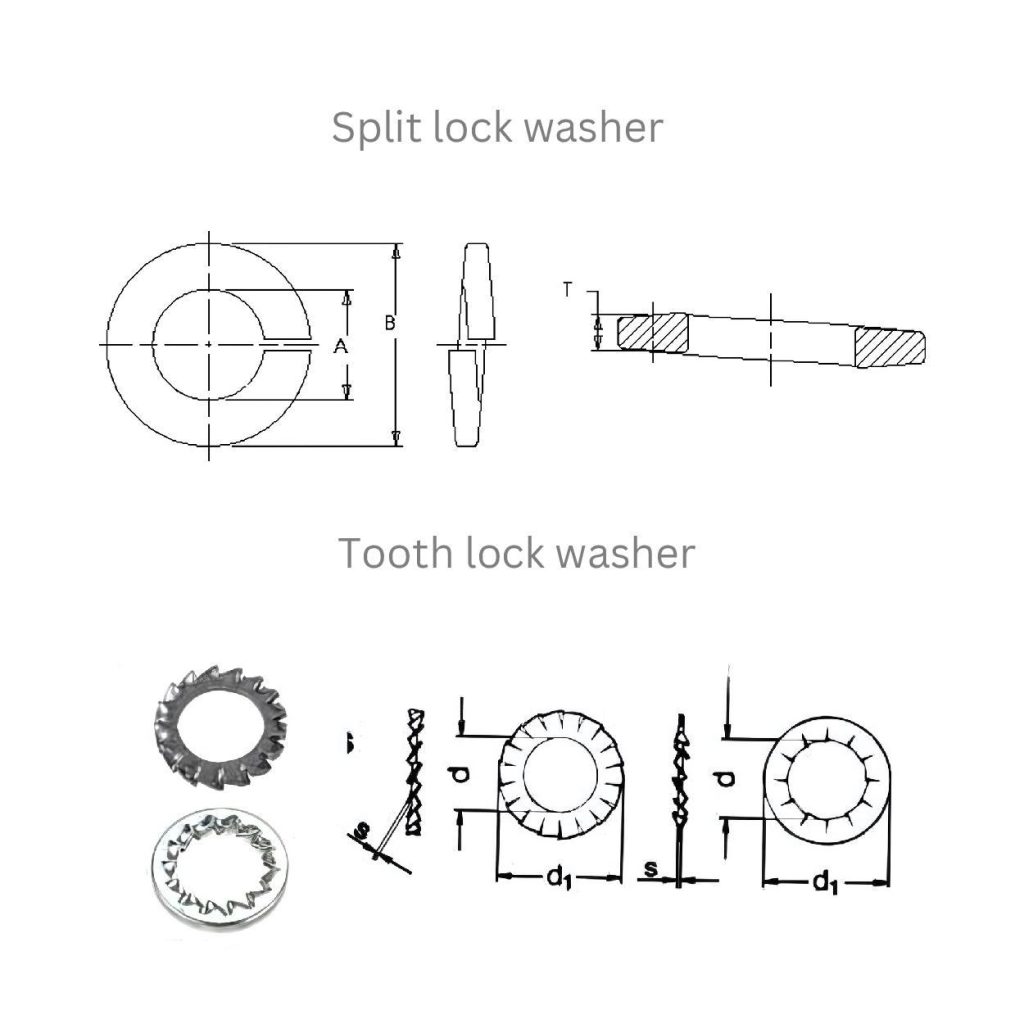

Podkładki zabezpieczające są używane w aplikacjach, w których blokują nakrętkę w miejscu, aby nie mogła się poluzować, ześlizgnąć lub obrócić z powodu momentu obrotowego lub ruchu. Te metalowe elementy złączne oferują Blokada mechaniczna. Zwykle zwiększają napięcie komponentów lub wgryzają się w obszary, z którymi się stykają.

Dwa główne typy to:

Dzielone podkładki zabezpieczające jest cięta na krawędzi, tworząc spiralne cięcie, a następnie skręcana. Dobrze jest używać go z łącznikiem, aby zapobiec obracaniu się. Drugi, podkładki zabezpieczające zębySą one wyposażone w ostre zęby, które umożliwiają wbijanie ich w materiały lub główki łączników w celu zaciśnięcia uchwytu. Występują w wersji wewnętrznej i zewnętrznej.

Wady:

Podkładki zabezpieczające z czasem zaczynają tracić swoje naprężenie, gdy są poddawane ciągłym wibracjom lub silnym naprężeniom. Istnieje większe prawdopodobieństwo uszkodzenia i zarysowania miękkich powierzchni metalowych.

Użyte materiały:

Podkładki zabezpieczające mogą być wykonane ze stali. W rzeczywistości napotyka ona czynniki przegrywające w tym obszarze, oferując trwałość i wytrzymałość. Podkładki zabezpieczające ze stali ocynkowanej oddziaływać z obszarami, które są bardziej narażone na korozję, oczywiście w przypadku zespołów zewnętrznych lub o wysokiej wilgotności.

Zastosowania:

Podkładki zabezpieczające są stosowane w częściach silnika i podwozia, sprężarkach, silnikach i urządzeniach wysokiej częstotliwości. Tam, gdzie najważniejsza jest stabilizacja, szczelność i bezruchowe styki.

4. Podkładki uszczelniające

Podkładka uszczelniająca służy do tworzenia hermetycznych i wodoszczelnych uszczelnień na śrubach i nakrętkach. Jest to połączenie gumy, neoprenu lub silikonu z metalem. Dobrze i szczelnie przylega do głowicy, więc nie będzie szczeliny na wyciek płynu lub gazu.

Wady:

Podkładki uszczelniające często z czasem stają się bezużyteczne lub uszkodzone z powodu ciągłego promieniowania ultrafioletowego i trudnych warunków otoczenia. Dostępne są jednak również wysokiej jakości podkładki uszczelniające. Nie należy wybierać ich wyłącznie do celów dystrybucji obciążenia.

Użyte materiały:

Ponieważ często widzimy cechy elastyczności gumy, jest to dokładnie ten czynnik, który działa w celu uzyskania szczelnego uszczelnienia. Podobnie, użycie neoprenowe podkładki uszczelniające usuwa efekty takie jak olej, chemikalia i warunki atmosferyczne. W międzyczasie, podkładki silikonowe stają się coraz bardziej wymagające ze względu na ich odporność na zginanie i temperaturę.

Zastosowanie:

Zadania hydrauliczne są podobne do tych, w których musimy upewnić się, że w rurach i kranach nie ma nieszczelności. Zasadniczo jest to sposób na hermetyczne uszczelnienie instalacji wodno-kanalizacyjnej, a także kanałów, jednostek chłodzących, silników i wodoszczelnych złączy; należy użyć podkładki uszczelniającej.

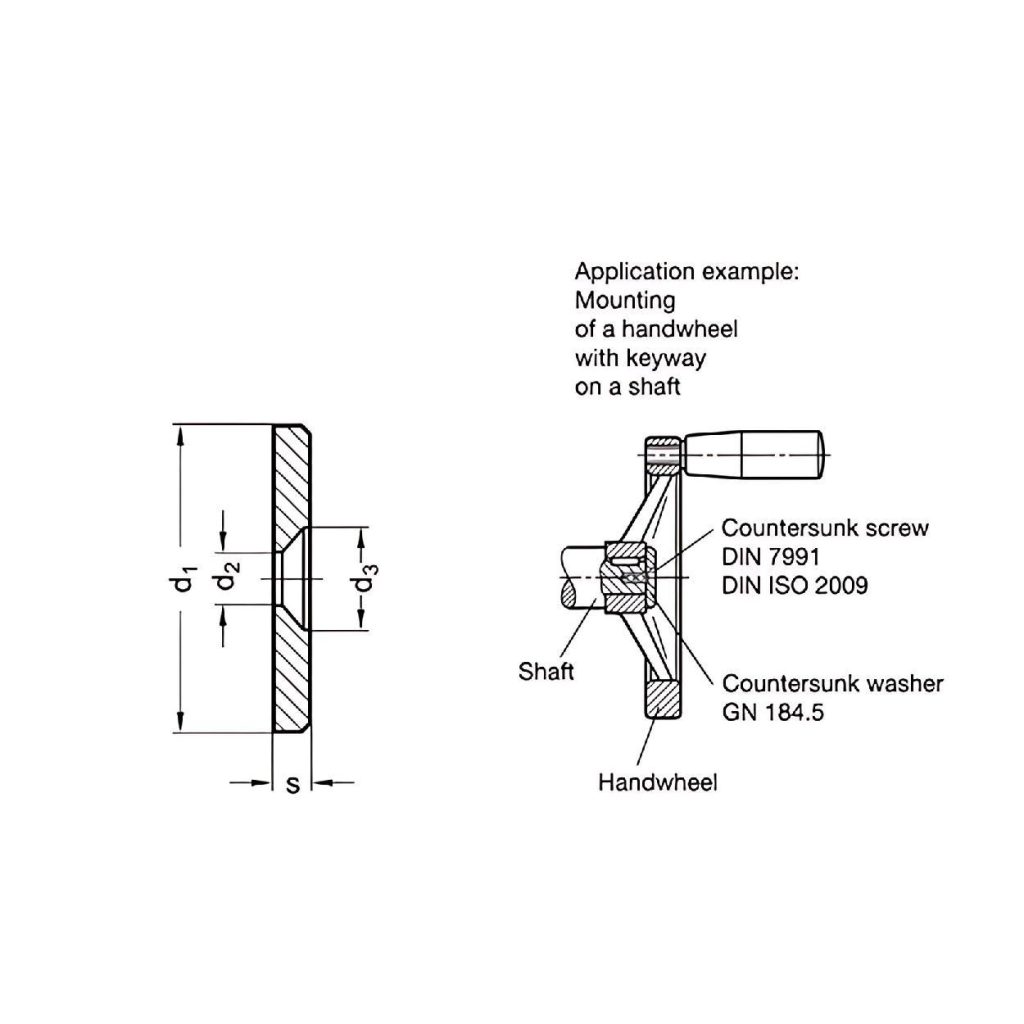

5. Podkładki z łbem stożkowym

Podkładka z łbem stożkowym ma kanoniczny kształt, dzięki czemu śruba przylega do powierzchni równo lub jest lekko zagłębiona. Podkładka ta w pewien sposób dopasowuje się do stożkowego łba śruby. Jest to najczęstszy typ podkładki, którego ludzie używają do uzyskania gładkiego, profesjonalnego wykończenia. Zasadniczo rozkładają one obciążenie równomiernie wokół łba nakrętki, zmniejszając delikatne odkształcenia materiału.

Wady:

Podkładki z łbem stożkowym są mniej skuteczne w przypadku części narażonych na wysokie wibracje, co wskazuje na duże zapotrzebowanie na mechanizmy blokujące. Z dużym prawdopodobieństwem nie nadają się one do przenoszenia dużych obciążeń. Warianty konstrukcyjne stożkowe nie zapewniają dostosowanego wsparcia dla ograniczonych obszarów powierzchni. Prowadzi to do niekorzystnego rozkładu obciążenia w porównaniu z płaskimi podkładkami.

Użyte materiały:

W przypadku części konstrukcyjnych, stalowe podkładki z łbem stożkowym zapewniają zarówno wytrzymałość, jak i trwałość. Stal nierdzewna potencjalnie tworzy barierę dla korozji. Integracja materiału mosiężnego dostosowuje potrzeby estetyczne w zależności od instalacji dekoracyjnej.

Zastosowania:

Podkładki z łbem stożkowym zapewniają równe wykończenie podczas zabezpieczania śrub lub nakrętek na metalu i drewnie. Zostały zaprojektowane z myślą o bezpieczeństwie i wyglądzie. Ich priorytetem jest czyste i równe wykończenie w przypadku zgody wewnętrznej lub zewnętrznej oraz przestrzeganie rygorystycznych praktyk w zakresie trwałości i atrakcyjności wizualnej połączeń mocujących w meblach lub szafkach.

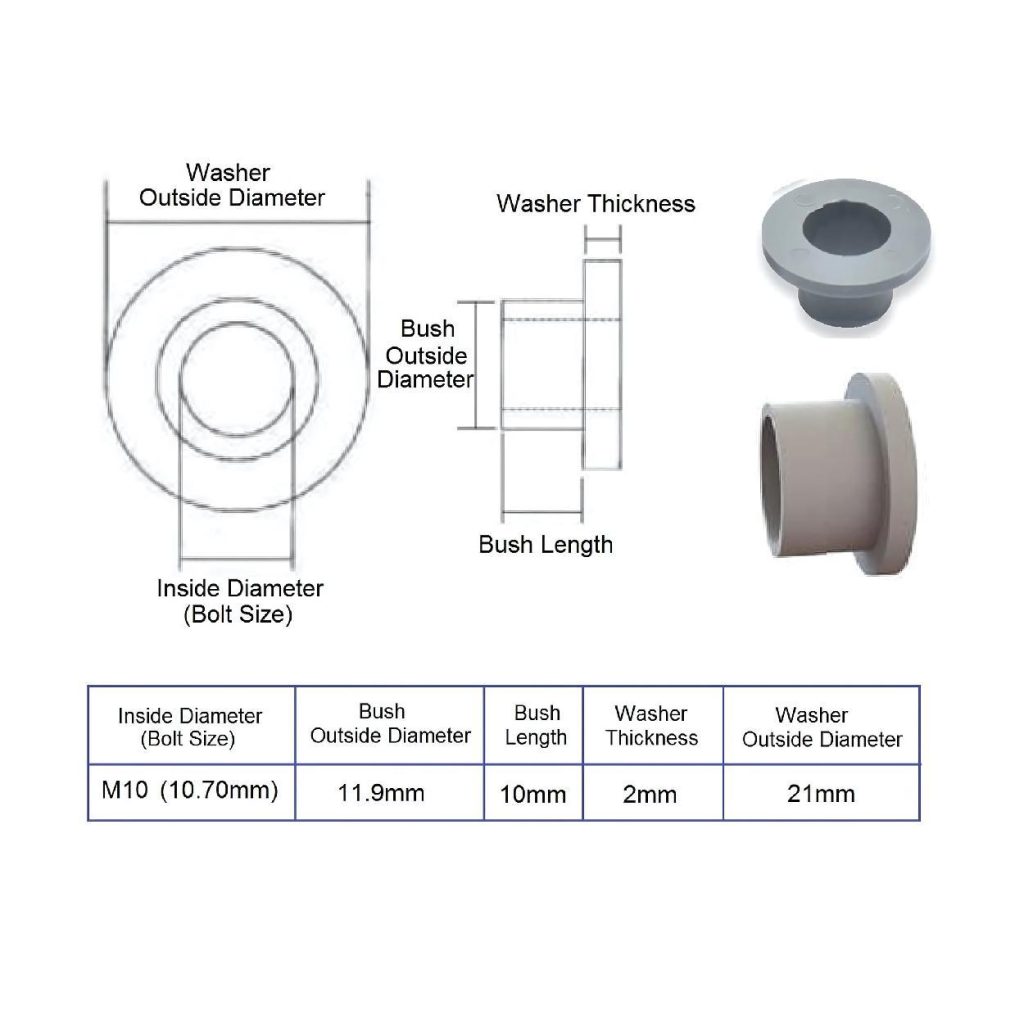

6. Podkładki barkowe

Tego rodzaju podkładki są elementami cylindrycznymi, które zawierają płaskie powierzchnie wraz z podniesionym ramieniem. Podkładka ta ma również kołnierz na jednym końcu, aby zagwarantować, że nie będzie się przesuwać przez otwór, zachowując odstępy i będzie prawidłowo wyrównana i działała zgodnie z potrzebami w częściach mechanicznych.

Wady:

Niektóre z wad podkładek naramiennych są takie, że nie są one przydatne w przypadku zespołów o dużym obciążeniu, ponieważ nie mają wystarczającej powierzchni do rozłożenia obciążenia. Podkładki z miękkich materiałów, takich jak plastik lub nylon, odkształcają się głównie w przypadku przegrzania.

Użyte materiały:

Dzięki nylonowym podkładkom naramiennym możliwe jest uzyskanie odporności na ścieranie, chemikalia i wysokie napięcie, które są najwyraźniej niezbędne w przypadku izolacji elektrycznej i zespołów mechanicznych. Podkładka teflonowa mogłaby w jakiś sposób zwiększyć odporność na ciepło, chemikalia i zużycie. Zmniejszyłoby to również tarcie.

Aby uzyskać wytrzymałość mechaniczną i właściwości izolacyjne, należy stosować podkładki z włóknami, aby zachować lekkość i opłacalność, oferując odporność na wilgoć dla części elektrycznych.

Zastosowania:

Istnieje wiele zastosowań, w których wykorzystywane są podkładki naramienne. Za ich pomocą można chronić elementy złączne, takie jak drut lub wał, przed wilgocią i elektrycznością. Jeśli użyjemy podkładki naramiennej, może ona stworzyć przestrzeń między dwoma obiektami, odpowiednią dla prowadnic i zderzaków. Znacząco wpływają na wsparcie strukturalne dzięki możliwości zapewnienia precyzji i stabilności.

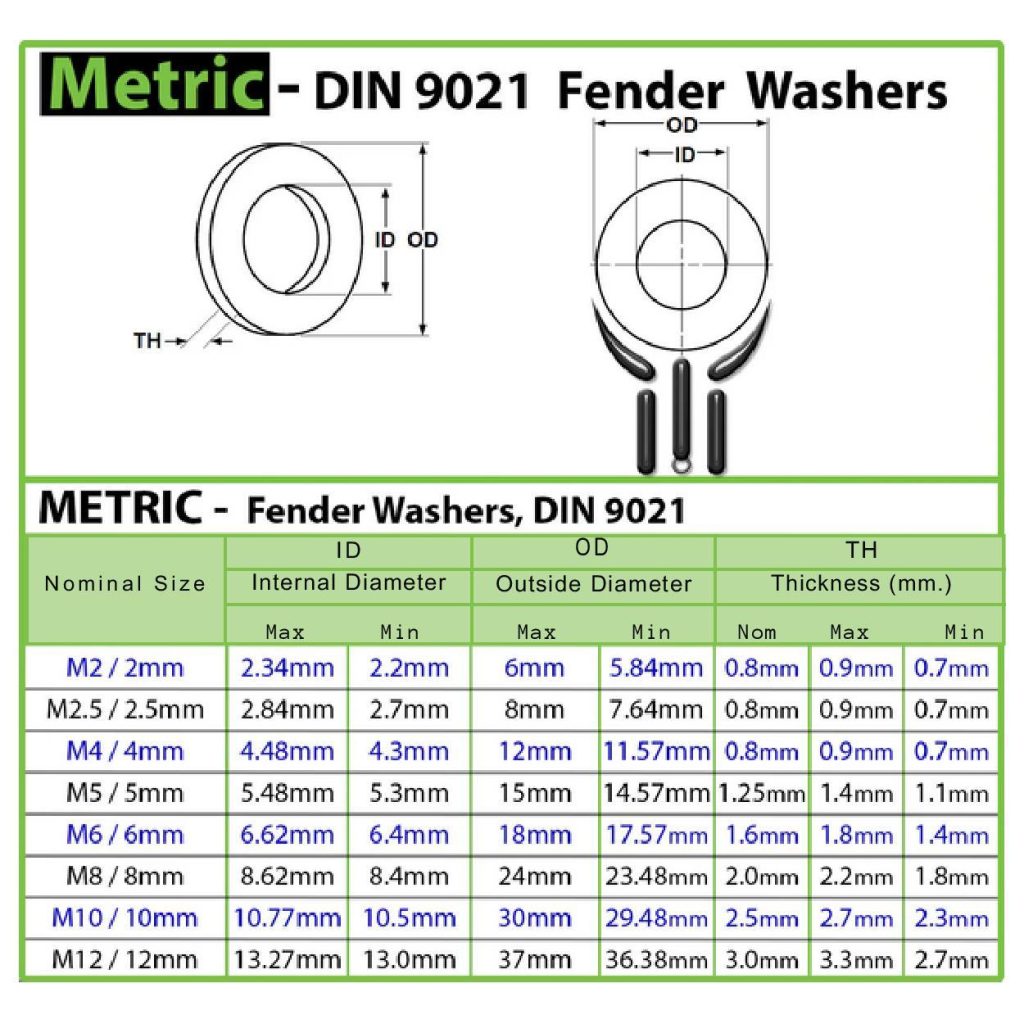

7. Podkładki błotników

Podkładki Fender są zazwyczaj znacznie większe niż standardowe podkładki. Ich średnica zewnętrzna jest większa, więc zazwyczaj podkładka Fender jest używana w zastosowaniach, w których wymagane są

mają jakąś dużą powierzchnię do uchwycenia, rozkładając siłę łączników, zapobiegając ich deformacjom lub uszkodzeniom.

Wady:

Duża średnica podkładek błotników może powodować ich obrót. Ponieważ są one wykonane z cienkiego i miękkiego metalu, dlatego są mniej skuteczne w przypadku części o dużym obciążeniu, a w konsekwencji wyginają się lub wypaczają pod wpływem dużych sił.

Materiały:

Podkładki błotników są wykonywane z półfabrykatów. Złom, cieńsze metale, takie jak stal, stal nierdzewna, często ocynkowana, pręty i rury to typowe materiały, z których wykonywane są podkładki błotników.

Zastosowanie

Istnieje wiele rodzajów zastosowań, takich jak motoryzacja, blacharstwo, hydraulika, budownictwo, zastosowania elektryczne, montaż płyt kartonowo-gipsowych i paneli drewnianych, w których używane są podkładki błotników.

Najczęstsze awarie spryskiwaczy i wskazówki dotyczące rozwiązywania problemów

Niektóre z najczęstszych usterek podkładek obejmują zużycie, ścieranie, korozję i odkształcenia. Problemy te mogą prowadzić do nieefektywnego działania lub całkowitej awarii. Ciągłe tarcie lub ruchy, środowisko podatne na wilgoć i nadmierne dokręcenie z nadmiernym ciśnieniem sprawiają, że podkładki nie są w stanie spełnić wymagań wytrzymałościowych i funkcjonalnych.

Rozwiązanie i zapobieganie:

Wybór materiału opiera się na przydatności do danego zastosowania, np. użycie stali nierdzewnej w celu zapewnienia odporności na korozję lub nylonu w celu zapewnienia izolacji elektrycznej. Pomaga to zwiększyć skuteczność podkładek.

Regularne wykrywanie usterek. Zapewnienie dokładnej kontroli podkładek i szybka wymiana uszkodzonych podkładek zmniejszy ryzyko zużycia, korozji i deformacji powierzchni.

Skąd mam wiedzieć, jakiego rozmiaru podkładki potrzebuję do śrub?

Dopasuj średnicę wewnętrzną podkładki do średnicy śruby:

Dopasuj wewnętrzny okrąg podkładki do średnicy śruby. Na przykład, jeśli pracujesz ze śrubą o średnicy 1/4 cala, użyj podkładki o tej samej średnicy, która jest równa 1/4 cala.

Weź pod uwagę średnicę zewnętrzną:

Jeśli chcesz zwiększyć estetykę, wybierz podkładkę o dużej średnicy zewnętrznej, ponieważ zawsze równomiernie rozkładają obciążenia. W tym przypadku podkładki pod błotniki są opcjami stosowanymi w projektach z miękkich materiałów.

Sprawdź grubość podkładki:

Aby zapobiec odkształcaniu się podkładek, należy wybierać grubsze podkładki do części poddawanych dużym obciążeniom i cieńsze do części poddawanych standardowym obciążeniom.

Skorzystaj z tabeli rozmiarów spryskiwaczy:

Jest to o wiele łatwiejsze przy użyciu Tabela rozmiarów spryskiwaczy dostępne w sklepach ze sprzętem i na platformach internetowych. Tabele te pomagają w doborze odpowiednich podkładek w zależności od rozmiaru śruby.

Wnioski:

Wybór odpowiednich typów podkładek i materiałów polega na spełnieniu wymagań aplikacji, które zapewniają trwałe i wydajne mocowanie.

Czy kiedykolwiek zastanawiałeś się nad kompatybilnością materiałową, wymaganiami dotyczącymi obciążenia lub sytuacjami środowiskowymi, które mają wpływ na wybór podkładki? Poświęć czas na ocenę swoich potrzeb projektowych i dokonuj świadomych wyborów, pozwalając nam na bezpieczny montaż, ale także na trwałą konstrukcję.

0 komentarzy