Odlewanie ciśnieniowe aluminium jest powszechną techniką produkcji obudów silników. Jest ona wystarczająco wydajna, aby pokonać każdy poziom złożoności projektu. Proces rozpoczyna się od podgrzania aluminium do temperatury topnienia i włożenia go do formy. Obudowy silników wykonane z aluminium mają mniejszą wagę niż przeciętnie, są trwalsze i mają doskonałą przewodność cieplną.

Odkryjmy, w jaki sposób proces odlewania ciśnieniowego wytwarza ten produkt przy użyciu odpowiednich stopów oraz jakie są jego zastosowania i zalety.

Zalety odlewów ciśnieniowych z aluminium dla obudów silników

Odlewanie ciśnieniowe aluminium do obudów silników jest idealnym procesem. Wynika to z faktu, że zapewnia on rzeczywistą wytrzymałość i trwałość, aby wytrzymać intensywne ciepło.

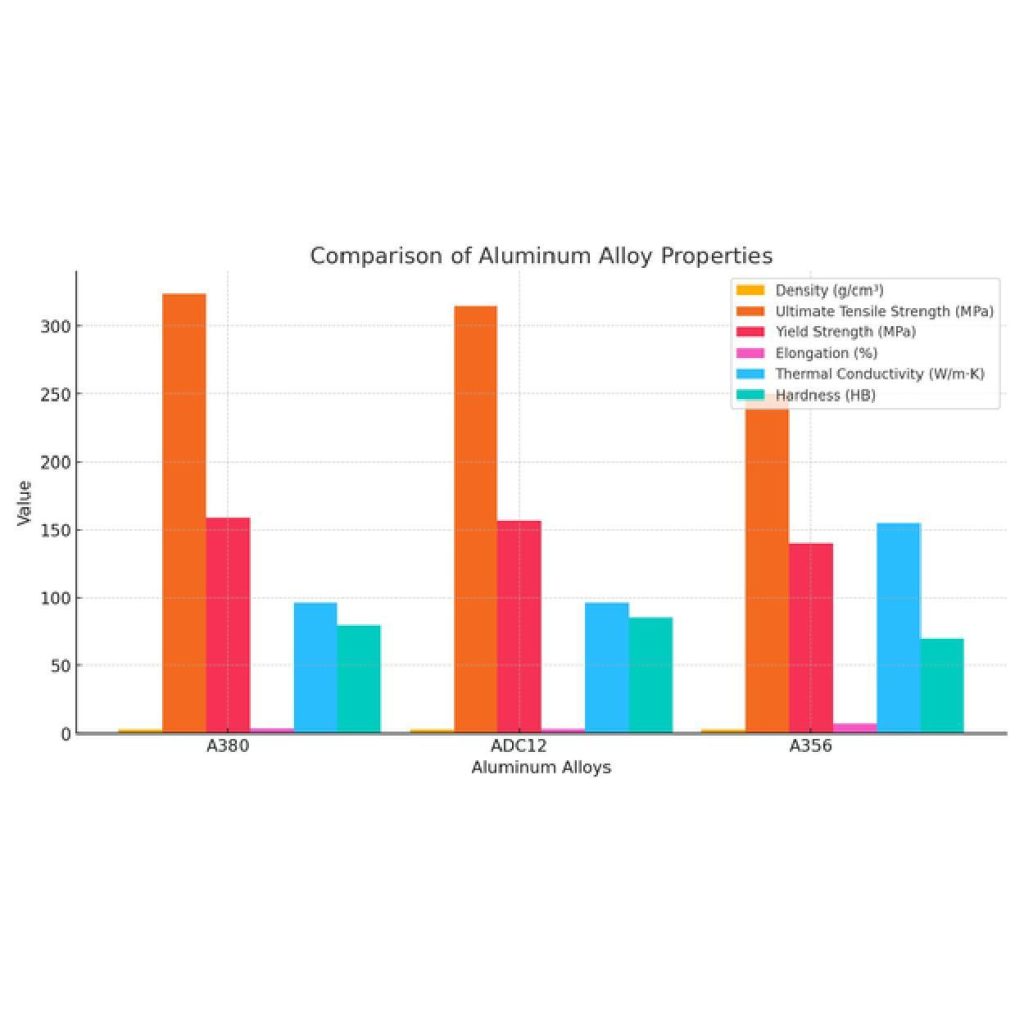

Stopy takie jak A380, ADC12 i A356 są najlepszymi materiałami do stosowania w obudowach silników. Dzieje się tak dlatego, że stop A380 charakteryzuje się dużą wytrzymałością na rozciąganie wynoszącą 310 MPa. Oznacza to, że może on wytrzymać duże obciążenia.

Tymczasem ADC12 jest kolejną preferowaną opcją tylko dlatego, że ma przewodność cieplną 96-105 W/m-K. Zwykle pomaga to w rozpraszaniu ciepła.

Natomiast stal A356 oferuje nie tylko najlepszą jakość części, ale może osiągnąć wydłużenie do 7%. Oznacza to, że jest bardziej odporny na uderzenia. Wydłużenie zależy jednak od warunków obróbki cieplnej.

Wszystkie te cechy razem sprawiają, że aluminiowa obudowa jest idealnym wyborem w zastosowaniach motoryzacyjnych, lotniczych i przemysłowych.

Wskaźniki wydajności

Lekka waga:

Podczas pracy z aluminium, części są lekkie. Na przykład, części te są 60% mniej ciężkie niż żeliwo. Oznacza to, że łatwo jest obsługiwać obudowy silników i transportować je.

Wysoka precyzja:

Odlewanie ciśnieniowe skutecznie przyjmuje profile produktów i nie tworzy wariantów. Jest to więc zasadniczo dobra opcja, aby osiągnąć wąskie tolerancje do +/- 0,05 mm.

Przewodność cieplna:

Silniki generują nadmierne ciepło podczas pracy. Dlatego też aluminium generalnie lepiej sprawdza się w obudowach silników ze względu na swoje dobre właściwości. przewodność cieplna. Utrzymuje komponenty w niskiej temperaturze. Na przykład stop aluminium A356 ma przewodność cieplną 150 W/m-K.

Przewodność elektryczna:

Niektóre konstrukcje silników wymagają dobrej przewodności elektrycznej. Aluminium jest więc wystarczająco dobre dla tej właściwości.

Wytrzymałość zmęczeniowa:

Materiał obudowy silnika musi jednak wytrzymywać powtarzające się naprężenia bez pękania. W tym celu odpowiedni jest stop taki jak A380, ponieważ zapewnia wymaganą trwałość i działa dłużej.

Analiza kosztów

Całkowity koszt posiadania:

Początkowy koszt oprzyrządowania odlewanego ciśnieniowo staje się przystępny ze względu na jego długoterminowe zastosowanie. Ponadto aluminium nie jest tak kosztowne jak stal, a proces odlewania zmniejsza ilość odpadów.

Porównanie z innymi metodami:

Prostota procesu, w tym mniejsza liczba etapów, sprawia, że jest on mniej kosztowny niż inne metody odlewania i obróbki skrawaniem.

Wpływ na środowisko

Proces odlewania ciśnieniowego zamienia nadmiar materiału w projekty ponownego wykorzystania. Ponieważ aluminium nadaje się do recyklingu i nie ma większego wpływu na środowisko. Poza tym, jego lekkość zużywa mniej energii, alternatywnie oszczędzając 25% zużycie paliwa.

Uwagi projektowe dotyczące obudów silników odlewanych ciśnieniowo z aluminium

MES i symulacja

Analiza elementów skończonych wykorzystuje symulacje komputerowe. Ulepsza projekty i ostrzega przed nadchodzącymi wadami przed rozpoczęciem produkcji. Na przykład punkty naprężeń, przepływ ciepła itp. Dzięki temu obudowa silnika działa wydajnie.

Analiza naprężeń/odkształceń:

W przypadku odporności na naprężenia, symulacje pomagają producentom zidentyfikować słabe punkty, nawet wzmocnione obszary podatne na pęknięcia. Dodatkowo, zastosowanie stopu A380 może pomóc w radzeniu sobie z naprężeniami rzędu 150-200 MPa. To zazwyczaj tyle, co części silnika samochodowego.

Analiza termiczna:

Symulacje określają możliwości przepływu ciepła podczas projektowania struktur chłodzących. Wynika to z faktu, że obudowa silnika musi utrzymywać temperaturę poniżej 150°C bez wydzielania nadmiernego ciepła.

Redukcja defektów:

Narzędzia symulacyjne pomagają wyeliminować wady, takie jak porowatość powietrza, o około 30-50%.

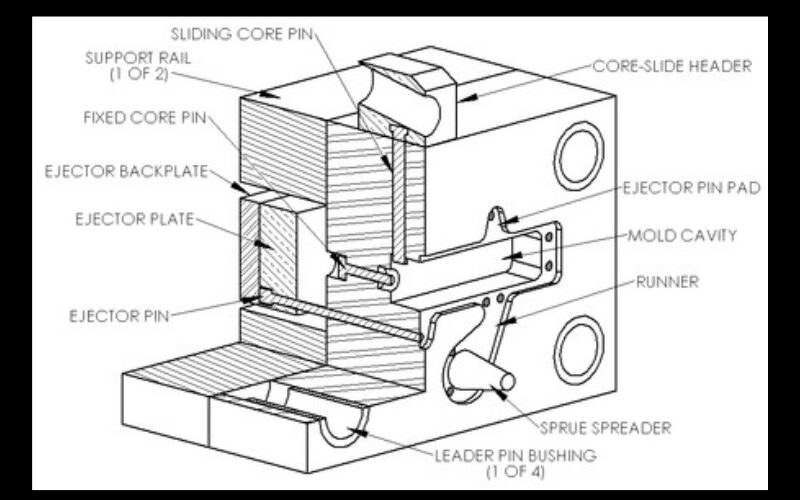

Projekt systemu bramkowania i uruchamiania

Systemy wlewowe służą jako ścieżki dla stopionego metalu, przepływając w kierunku formy. Techniki ich umieszczania wpływają na jakość i wytrzymałość wyników.

Prędkość przepływu:

Formę należy napełniać równomiernie, nie dłużej niż 2 do 5 sekund. Zbyt długi czas zwiększa ryzyko uwięzienia powietrza. Powoduje to porowatość (małe otwory)

Typy bramek:

- Bramki z zakładkami: Mają grubość 2-5 mm i dobrze nadają się do dużych i ciężkich części.

- Pin Gates: Mają szerokość 1-3 mm. Można ich używać do cienkościennych części, takich jak pokrywy obudowy silnika.

- Bramki przelewowe: Mogą wychwytywać zanieczyszczenia. Bramki te poprawiają również wykończenie powierzchni przez 20%.

Kontrola turbulencji:

Odpowiednie zaprojektowanie prowadnic zapewnia mocne i gładkie części. Zmniejsza porowatość do 20-30%.

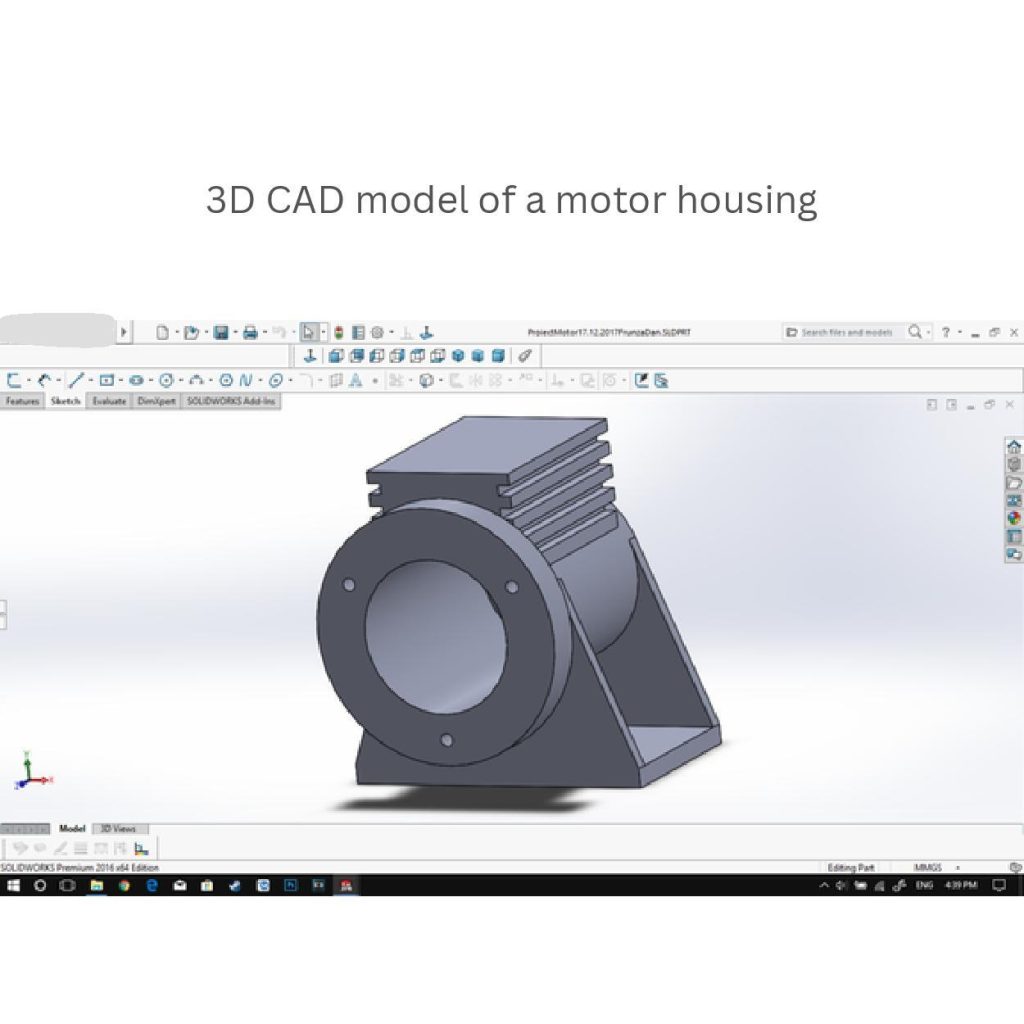

Szczegóły projektu matrycy

Forma jest ważnym elementem odlewania ciśnieniowego. Kształtuje stopiony metal w końcową część. Ich techniki projektowania mają naprawdę znaczący wpływ na wydajność. Na przykład, prowadnice i rdzenie w matrycy tworzą określone cechy, takie jak żebra chłodzące. Ale w jakiś sposób ich dodanie od 3 do 5 warstw podnosi ceny o 10 do 15%.

Podobnie, umieszczenie kołków wypychaczy w odległości 10-15 mm od siebie zapobiega wyginaniu się części podczas procesu.

Jeśli chodzi o kanały chłodzące, muszą one mieć około 5-10 mm szerokości. Wynika to z faktu, że skrócenie czasu chłodzenia przyspiesza produkcję.

Zarządzanie ciepłem

Skuteczne zarządzanie termiczne jest ważne podczas odlewania, aby zapobiec przegrzaniu. Na przykład, zastosowanie radiatorów i żeber w konstrukcji matrycy tworzy wystarczającą ilość powierzchni (50-70%), z których może wydostać się nadmiar ciepła w częściach.

Poza tym należy stosować kanały chłodzące o niższych temperaturach (20-30°C).

Dodatkowo, matryce oparte na chłodzeniu wodnym szybko schładzają się z 600°C do 200°C, co zajmuje nie więcej niż 1-2 minuty. To dodatkowo wspomaga cykl i wydajność produkcji.

Proces produkcji obudów silników odlewanych ciśnieniowo z aluminium

W procesie takim jak odlew aluminiowy Obudowa silnika, części zawierają mocne, wyraźne wykończenie. Jest to wynik zastosowania wysokociśnieniowego wtrysku stopionego stopu.

Maszyny odlewnicze podają rozgrzany metal do matrycy za pomocą tłoka i tulei odlewniczej. Natomiast płyta dociskowa działa jako narzędzie przytrzymujące. Zacisk przegubowy szczelnie ją zabezpiecza.

Ponadto producenci zapewniają odlewanie wymaganego ciśnienia za pomocą akumulatora gazu/oleju, aby proces przebiegał płynniej.

Rodzaje maszyn do odlewania ciśnieniowego

Maszyny z gorącą komorą:

Odlewanie ciśnieniowe z gorącą komorą dobrze nadaje się do stopów, które nie mają wysokiej temperatury topnienia. Na przykład cynk lub ołów. Wynika to z faktu, że metale o wysokiej temperaturze topnienia, takie jak aluminium, mogą uszkodzić wyposażenie maszyn.

W przypadku procesu gorącej komory producenci przechowują metal w ogrzewanej komorze. Następnie wlewają go bezpośrednio do formy.

Maszyny z zimną komorą:

Maszyny te są idealne do odlewania stopów o średniej i wyższej temperaturze topnienia. Na przykład aluminium, miedzi, tytanu itp. Podczas tej techniki producenci używają oddzielnych komór do topienia wybranego stopu. Następnie przenoszą go do formy za pomocą kadzi. Maszyna pracuje przy ciśnieniu wtrysku 10-175 MPa. Dzięki temu ciekły metal równomiernie rozprowadza się wewnątrz obszarów.

Siła zacisku i czas cyklu:

Maszyna wykorzystuje jednak siłę zacisku 1000-5000 kN, aby szczelnie zamknąć formę. Każdy cykl, w tym wtrysk, chłodzenie i wyrzut, jest kompletny i zajmuje nie więcej niż 30-120 sekund. Zależy to od wielkości i złożoności części.

Przygotowanie stopionego metalu

- Topienie: Ten etap polega na podgrzaniu aluminium w temperaturze 680-750°C w piecu. Temperatura nie może ulec zmianie, aby uniknąć nadmiernego utleniania i zachować płynność.

- Odgazowanie: Proces ten jest ważny w przypadku zatrzymania stopionego stopu w celu absorpcji wodoru z powietrza. W rezultacie powstaje porowatość. W tym celu odgazowanie usuwa przede wszystkim wodór. Zapobiega to porowatości i sprawia, że odlew jest mocniejszy.

- Filtrowanie: W metalu znajdują się zanieczyszczenia, takie jak tlenki i cząstki niemetaliczne. Osłabiają one odlew. Można je usunąć za pomocą filtra ceramicznego. Usunięcie zanieczyszczeń sprawia, że metal jest bardziej czysty (15-25%) i tworzy gładkie wykończenie.

Kontrola temperatury matrycy

Zarządzanie temperaturą matrycy jest niezbędne do wyeliminowania wad i tworzenia lepszych części. Na przykład, kanały chłodzące wewnątrz matrycy cyrkulują wodę lub olej. Zapobiegając wypaczaniu i kurczeniu się, równomiernie chłodzą metal.

Podobnie, elementy grzewcze spełniają wymagania niektórych form, aby były ciepłe. Stabilizują one temperaturę i zapobiegają pęknięciom.

Ponadto systemy kontroli temperatury utrzymują temperaturę matrycy na poziomie około 150-250°C. Redukują one zimne zamknięcia lub nadmierny skurcz.

Automatyzacja w odlewnictwie ciśnieniowym

Obsługa robotów:

Integracja robotów pomaga skrócić całkowity czas cyklu (10-20%). Ponieważ obsługują one zadania od topienia po produkty końcowe. Oznacza to, że istnieje mniejsze prawdopodobieństwo popełnienia błędu, a wyniki są bardziej wydajne.

Zautomatyzowane natryskiwanie matryc:

Aby równomiernie rozprowadzić smar na matrycy, pomocna jest automatyzacja. Spryskuje ukryte obszary i wydłuża żywotność części o 15-30%.

Kontrola jakości i testowanie obudów silników odlewanych ciśnieniowo z aluminium

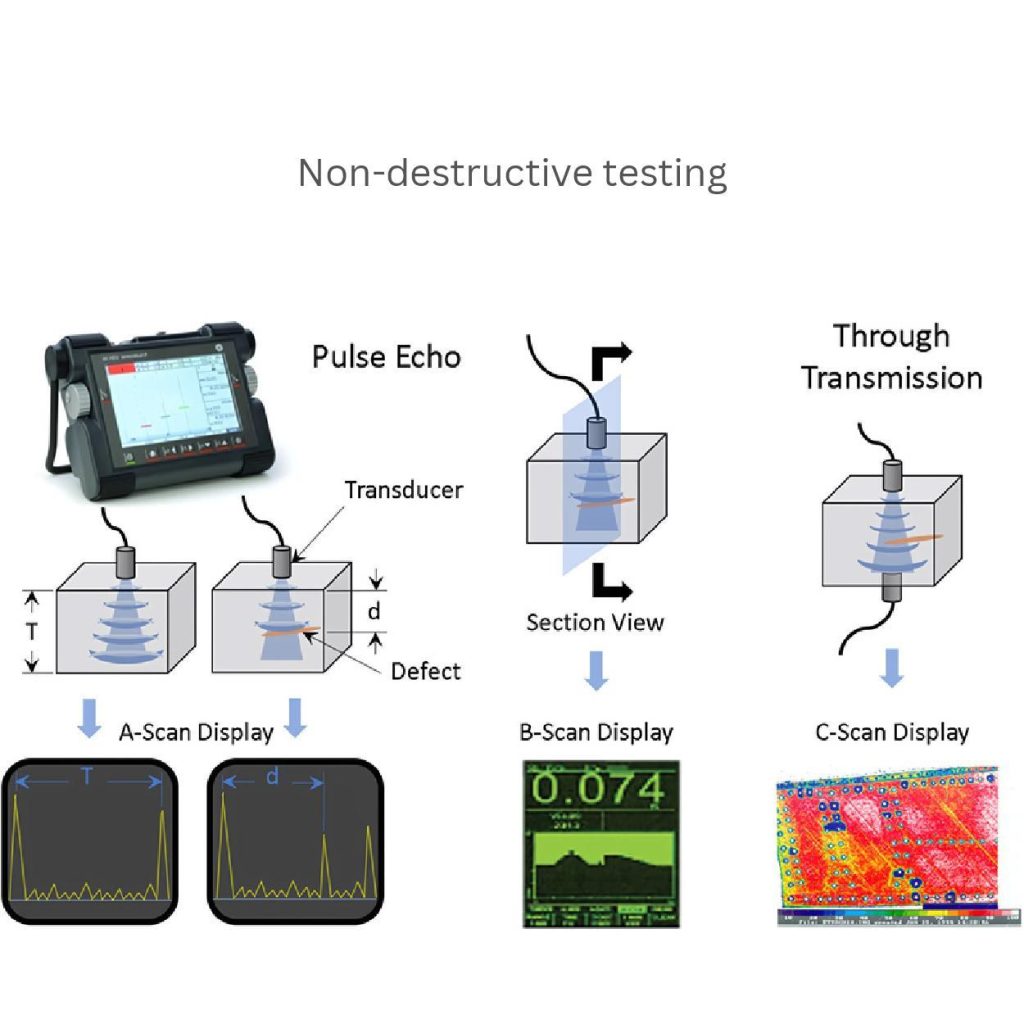

Badania nieniszczące (NDT)

Metoda echa impulsów:

Przetwornik przesyła fale ultradźwiękowe do obudowy. Fale te odbijają się od defektów, gdy przez nie nie przechodzą. Skupia się na częściach prawie w celu wskazania wad w metalu.

Metoda transmisji:

Podczas tej techniki personel przy dwóch przetwornikach po obu stronach odlewu. Jeśli występuje wada, fale nie będą przechodzić lub osłabną.

Techniki inspekcji

Kontrola rentgenowska:

Inspekcje te analizują wewnętrzne wady odlewów, takie jak porowatość lub skurcz. Może to mieć negatywny wpływ na rzeczywistą wydajność. Przykładowo, badania ultradźwiękowe wykrywają ukryte pęknięcia za pomocą fal dźwiękowych o wysokiej częstotliwości. Tymczasem kontrola penetracyjna pomaga zlokalizować wady powierzchniowe za pomocą określonego barwnika.

Statystyczna kontrola procesu (SPC)

Podłączone czujniki automatyki w maszynach takich jak SPC identyfikują ciśnienie, ciepło, szybkość chłodzenia i czas cyklu w czasie rzeczywistym. Można natychmiast dostosować parametry w celu uzyskania lepszej wydajności. Pomagają również w redukcji defektów o 20-40% i odpadów materiałowych. Zapewnia to spójność jakości każdej partii.

Ocena metalurgiczna

- Analiza mikrostruktury: Pomaga w rozpoznaniu rzeczywistego formowania się ziaren i rozkładu metalu pod kątem trwałości.

- Kontrola zgodności: Proces ten zapewnia, że obudowa spełnia normy ASTM B85 w zakresie wytrzymałości mechanicznej.

Zastosowania i branże wykorzystujące obudowy silników odlewane ciśnieniowo z aluminium

Motoryzacja:

Aluminiowe obudowy silników są stosowane w silnikach pojazdów elektrycznych (EV). Pracują one wydajnie i mają mniejszą masę. Ponadto zarządzanie temperaturą jest lepsze, a bateria działa dłużej.

Lotnictwo i drony:

Obudowa w systemach napędowych dronów zatrzymuje wpływ ekstremalnych temperatur i wibracji. Zapewnia płynne działanie.

Maszyny przemysłowe:

Wiele ramion robotów, przenośników taśmowych i zautomatyzowanych systemów wykorzystuje obudowę silnika. Dzieje się tak, ponieważ zapewnia ona integralność strukturalną i rozprasza ciepło, zapewniając stałą wydajność.

Energia odnawialna:

W zmiennych warunkach pogodowych odlewy te pomagają utrzymać wydajność silników turbin wiatrowych i systemów śledzenia energii słonecznej.

Sprzęt medyczny:

Obudowa silnika jest coraz bardziej pożądana w sprzęcie medycznym. Wynika to z jej precyzyjnej konstrukcji, kompaktowych rozmiarów i trwałości.

Wnioski:

Najważniejszymi cechami odlewanej ciśnieniowo aluminiowej obudowy silnika są jej wytrzymałość, trwałość i doskonałe odprowadzanie ciepła. Dlatego jest to najlepsza opcja dla części silnikowych, gdzie jego lekkość poprawia wydajność energetyczną. Dodatkowo, ulepszenia w zakresie stopów i technik prowadzą do mocniejszych, bardziej wydajnych i przyjaznych dla środowiska rozwiązań.

0 komentarzy