Obecnie, dzięki wieloletniemu rozwojowi, rowery są znacznie lepsze i bardziej zaawansowane niż wcześniej. Zastosowanie odlewów aluminiowych jest głównym czynnikiem stojącym za postępem w technologiach produkcyjnych. Dzięki temu procesowi producenci mogą tworzyć precyzyjne, wytrzymałe i lekkie przedmioty. W miarę jak przemysł rowerowy wprowadza nowe technologie, odlewanie ciśnieniowe aluminium jest coraz częściej wykorzystywane do produkcji części rowerowych, które są zarówno wydajne, jak i doskonałe.

W tym artykule przyjrzymy się odlewaniu ciśnieniowemu aluminium, jego głównym zastosowaniom, powszechnym zastosowaniom w produkcji części rowerowych i jego prawdopodobnemu wpływowi na kolarstwo w nadchodzących latach.

Przegląd zmian w częściach rowerowych

Wiele zmieniło się w rowerach od czasu ich pojawienia się na początku XIX wieku. Cała konstrukcja nowoczesnych rowerów, bez względu na to, jak prosta czy zaawansowana, przeszła znaczące zmiany.

Rozpoczął się we wczesnym okresie, między 1817 r. a latami sześćdziesiątymi XIX w.

Historia części rowerowych rozpoczyna się wraz z wynalezieniem przez Karla Draisa w 1817 roku Draisine, którą nazwał "koniem hobbystycznym". Pojazd ten nie posiadał pedałów ani łańcucha, a napędzany był stopami jeźdźca naciskającymi na podłoże. Wykonano jedynie ramę i koła z drewna, bez hamulców, wałów korbowych czy łożysk. Nie był to prawdziwy rower, ale zapoczątkował postęp w dziedzinie rowerów w późniejszym okresie.

Lata 1860-1880, rewolucja pedałowania

Pedały zostały następnie dodane do przedniego koła Velocipede, dlatego stał się on znany jako "boneshaker". Żelazne ramy i drewniane koła z twardymi gumowymi oponami sprawiały, że jazda na rowerze była niewygodna. Gdy wynaleziono pedały, ustąpiły one miejsca pierwszej korbie, pomagając ulepszyć układ napędowy. Mimo to hamulce i przerzutki w tych rowerach nie były zbyt skuteczne, więc mogły one jeździć szybko tylko w ograniczonych sytuacjach.

Era High-Wheel trwała od lat siedemdziesiątych do osiemdziesiątych XIX wieku

Ten typ roweru nazywany jest Penny Farthing, ponieważ miał duże koło z przodu i znacznie mniejsze z tyłu. Jazda na większym przednim kole zapewniała prędkość przy każdym pedałowaniu, ale stwarzała też niebezpieczeństwo. Ponieważ jeździec znajdował się wysoko nad ziemią, upadek mógł spowodować obrażenia. Pod koniec XIX wieku powstały koła z ostrogami, prymitywne dźwignie hamulca i lepsze korby pedałów. Mimo że jazda na nim była trudna, high-wheeler pomógł podnieść standardy rowerowe zarówno w zakresie metali, jak i kół.

Innowacyjność roweru bezpieczeństwa

To właśnie Safety Bicycle Johna Kempa Starleya, wprowadzony w 1885 roku, znacznie zmienił sposób produkcji rowerów. Ponieważ miał dwa koła tego samego rozmiaru, łańcuch napędzający tylne koło i nisko położony środek ciężkości, stał się pierwszym projektem nowoczesnych rowerów. Ze względu na tę konstrukcję nadal używamy napędów łańcuchowych, wolnych kół, pompowanych opon i hamulców zaciskowych. Nowe wynalazki sprawiły, że jazda na rowerze stała się bezpieczniejsza, wygodniejsza i bardziej wydajna, co pozwoliło większej liczbie osób cieszyć się korzystaniem z rowerów.

W XX wieku samochody były ulepszane i produkowane w większych ilościach

To właśnie podczas wojen XX wieku i krótko po nich rowery szybko się rozwijały i były produkowane masowo. W latach 30. XX wieku zastosowanie przerzutek umożliwiło rowerzystom dostosowanie prędkości podczas jazdy pod górę lub po płaskim terenie. W latach 50. i 70. w obręczach, kierownicach i korbach zaczęto stosować aluminium, ponieważ było ono lżejsze od stali, ale równie wytrzymałe. Szybkozamykacze, pedały zatrzaskowe i lepsze układy hamulcowe to jedne z najnowszych innowacji, które pomogły ukształtować dzisiejsze rowery.

Lata od 1980 do chwili obecnej

W latach 80-tych, rozwój rowerów górskich, rowerów wyścigowych i rowery elektryczne zachęciło do nowych postępów w projektowaniu rowerów i materiałów. W wielu kategoriach rowerów zaczęto stosować widelce amortyzowane, hydrauliczne hamulce tarczowe, aerodynamiczne zestawy kołowe i opony bezdętkowe. Dzięki ich zastosowaniu części stały się lżejsze, mocniejsze i bardziej skomplikowane. Dzisiejsze rowery są często wyposażone w elektroniczne przerzutki, silniki wbudowane w rower i różne części produkowane przy użyciu obróbki CNC lub odlewów ciśnieniowych. Dostępne obecnie rowery są bardzo wydajne, ponieważ wykorzystują zarówno stare, jak i nowe zasady inżynierii.

Nauka o odlewaniu ciśnieniowym aluminium

Podczas odlewania ciśnieniowego aluminium stopione aluminium jest wpychane do stalowej formy przy użyciu intensywnego ciśnienia. Gdy metal stwardnieje, matryca otwiera się, a nowo uformowany obiekt zostaje wyrzucony. Metoda ta pozwala uzyskać złożone formy, które są precyzyjne we wszystkich wymiarach i mogą mieć gładkie wykończenie.

Ogólnie rzecz biorąc, istnieją dwie ważne techniki stosowane w odlewnictwie ciśnieniowym:

- Metale niskotopliwe, takie jak cynk, są stosowane w odlewach ciśnieniowych z gorącą komorą.

- Zimnokomorowe odlewy ciśnieniowe są stosowane do aluminium, ponieważ musi być ono topione w znacznie wyższych temperaturach.

To właśnie odlewanie ciśnieniowe na zimno jest powszechnie stosowane w produkcji rowerów, dzięki odpowiednim właściwościom aluminium. W rezultacie można wyprodukować wiele lekkich części, które są równie mocne i niezawodne.

Dlaczego aluminium?

Wiele części w dzisiejszych rowerach jest wykonanych z aluminium. Powodem popularności tego materiału są jego korzystne właściwości.

- Zmniejszona waga: Aluminium to lekki materiał, który minimalizuje wagę roweru, co ma kluczowe znaczenie zarówno dla wyścigów, jak i kolarstwa górskiego.

- Odporność na korozję: Aluminium jest odporne na korozję, ponieważ nie rdzewieje z upływem czasu. Specjalna warstwa tlenku na powierzchni zapobiega jej uszkodzeniu przez środowisko.

- Gdzieś pomiędzy stalą a plastikiem: Chociaż pod wieloma względami ma mniejszą wytrzymałość niż stal, aluminium waży mniej i można je łatwo formować.

- Przyjazny dla środowiska: Przyjaznym dla środowiska sposobem kupowania napojów jest wybór aluminium, ponieważ można je wielokrotnie poddawać recyklingowi.

- Efektywność kosztowa: O wiele łatwiej jest wytwarzać produkty aluminiowe w dużych ilościach, ponieważ materiał ten jest tańszy niż włókno węglowe czy tytan.

Wspomniane wcześniej zalety sprawiają, że aluminium jest przydatne w przypadku większej liczby części roweru, a wiele z nich jest również wytwarzanych metodą odlewania ciśnieniowego.

Jak aluminium jest odlewane ciśnieniowo jako komponenty rowerowe?

Odlewanie ciśnieniowe odbywa się etapami, aby zagwarantować doskonałą jakość końcowych części aluminiowych. Oto jak to działa:

1. Wykonanie formy

Specjalna stalowa forma jest tworzona na podstawie planu produkowanej części. Producenci wykonują szybkie czyszczenie i nakładają smar na formę przed każdym uruchomieniem.

2. Podgrzewanie aluminium do stopienia

Wlewek aluminium jest podgrzewany w piecu do temperatury około 660°C (1220°F). Aby aluminium było spójne, stopione aluminium jest utrzymywane w stałej temperaturze.

3. Wypełnianie formy

Roztopione aluminium jest wpychane pod bardzo wysokim ciśnieniem do gniazda formy przez zimnokomorową maszynę odlewniczą. Ze względu na to ciśnienie, metal przybiera odpowiednie kształty wewnątrz formy.

4. Chłodzenie i ustawianie

W ciągu kilku sekund aluminium twardnieje i zestala się wewnątrz matrycy. Odpowiednie chłodzenie jest niezbędne do zminimalizowania wad części i poprawy ich wytrzymałości.

5. Część jest wyrzucana z ciała

Gdy tylko metal jest całkowicie stały, forma jest otwierana, a uformowana część jest wyrzucana. Producenci części mogą bezpiecznie uwolnić element za pomocą kołków wyrzutowych.

6. Kolejne kroki to przycinanie i wykańczanie

Wszelkie nadmiarowe odpady z tworzyw sztucznych (takie jak wypływki lub prowadnice) są odcinane. W celu uzyskania lepszej wydajności i wyglądu, wymagana obróbka części może obejmować obróbkę skrawaniem, polerowanie, obróbkę powierzchni lub malowanie.

7. Monitorowanie i sprawdzanie jakości

Każda część jest sprawdzana pod kątem wad, takich jak otwarte miejsca, pęknięcia i nieregularności. W zapewnieniu jakości ważne jest, aby wszystko, co zostało wyprodukowane, dotarło do fazy końcowej lub wysyłki tylko wtedy, gdy spełnia dokładne specyfikacje.

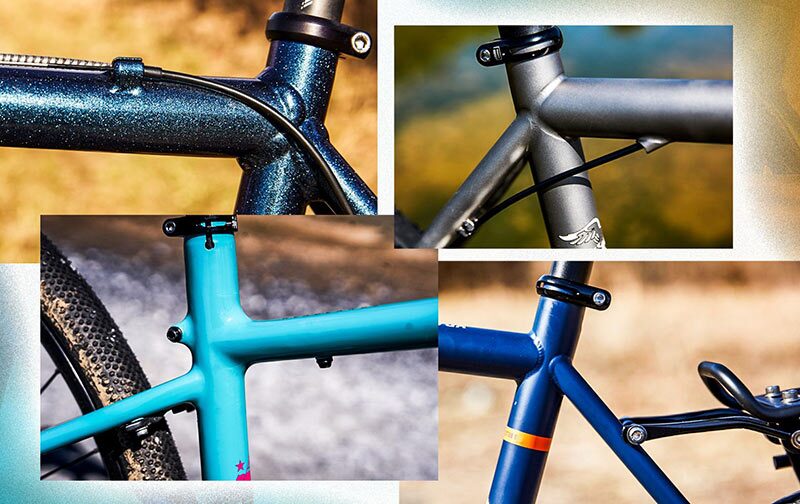

Części rowerów wykonane metodą odlewania ciśnieniowego aluminium

Znaczna liczba części potrzebnych do budowy roweru może być produkowana przy użyciu odlewów aluminiowych. Nadwozie zawiera wiele części, które muszą być mocne, trwałe i dokładne, aby prawidłowo funkcjonować. Wiele osób używa tych słów do tego celu:

1. Ramiona korby

Za pomocą ramion korby energia z nóg jest przesyłana do układu napędowego. Lekkie ramiona korby o skomplikowanych kształtach mogą być wytwarzane w procesie znanym jako odlewanie ciśnieniowe.

2. Korpusy pedałów

Muszą wspierać rowerzystę i wytrzymywać regularne ruchy stóp. Te odlewane pedały z włókna węglowego są wytrzymałe, można je kształtować według własnych upodobań, a także można w nich zamontować bramki i odblaski.

3. Dźwignie hamulca

Bezpieczeństwo hamulców jest zapewnione, gdy dźwignie mają idealny kształt i wytrzymałość. Dzięki odlewaniu ciśnieniowemu producenci wytwarzają dźwignie, które są wygodne i działają tak samo za każdym razem.

4. Zaciski i słupki siedziska

Podtrzymują one siedzisko i umożliwiają jego łatwe podnoszenie lub opuszczanie. Części produkowane metodą odlewania ciśnieniowego są zarówno dokładne, jak i wystarczająco trwałe, aby przetrwać wiele zastosowań podczas mocowania.

5. Elementy zawieszenia

Odlewanie ciśnieniowe jest powszechnie stosowane przy opracowywaniu wsporników amortyzatorów i łączników do rowerów górskich i terenowych. Komponenty te powinny być lekkie, a jednocześnie zdolne do wytrzymania skutków poruszania się po nierównym terenie.

6. Obudowy silników do rowerów elektrycznych

Ze względu na coraz większą liczbę produkowanych rowerów elektrycznych, odlewanie ciśnieniowe jest potrzebne do tworzenia obudów akumulatorów i pokryw silników, które są odporne na ciepło i trwałe.

Rodzaje stopów aluminium najczęściej stosowanych w częściach rowerowych

Producenci rowerów polegają na stopach aluminium, ponieważ są one wytrzymałe, lekkie, odporne na rdzę i łatwe do kształtowania. Poniżej wymieniono stopy aluminium najczęściej wykorzystywane w produkcji rowerów, zwłaszcza części odlewanych ciśnieniowo:

1. A380 Alloy

- Podsumowanie: Jest to jeden z najpopularniejszych stopów odlewniczych.

- Umiejętności: Są łatwe do kształtowania, odporne na korozję i stosunkowo wytrzymałe.

Często materiały te można znaleźć w dźwigniach hamulców, korpusach pedałów, obudowach silników elektrycznych i różnych częściach konstrukcyjnych.

2. Stop aluminium 6061

- Esencja: Rodzaj stopu, który można podgrzać w celu łatwego formowania, choć czasami jest stosowany w odlewach ciśnieniowych, które wykorzystują dodatkowe procesy.

- Charakterystyka: Metal ten jest niezwykle wytrzymały, łatwy do spawania i nie ulega korozji.

Wiele rowerów jest budowanych z wykorzystaniem ich ram, ramion korby, sztyc podsiodłowych i kierownic.

3. Stop 7075

- W skrócie: Stop o bardzo wytrzymałej strukturze w stosunku do swojej wagi.

- Cechy: Wytrzymały i znacznie lżejszy niż 6061, ale łatwiej ulega korozji.

- Zastosowania obejmują: Wykorzystanie komponentów rowerów wyścigowych, mechanizmów korbowych i sekcji, w których wymagana jest dodatkowa wytrzymałość.

4. Stop aluminium ADC12

- Krótki przegląd: Używany powszechnie na rynku japońskim i azjatyckim, podobnie jak A380.

- Cechy: Płynny stop, odlewany bez problemów i bardzo wytrzymały zarówno na zużycie, jak i korozję.

- Części odlewane ciśnieniowo: Części odlewane ciśnieniowo są powszechne w przypadku takich elementów, jak ramiona hamulców, pająki tarcz, a także inne części układu napędowego.

5. Stop aluminium 356

Stosowany głównie w odlewnictwie piaskowym i odlewnictwie precyzyjnym, ale w zaawansowanych odlewach ciśnieniowych wykorzystywane są różne konstrukcje z tego materiału.

- Cechy: Bardzo wytrzymałe i elastyczne po obróbce cieplnej, nie korodują łatwo.

- Zastosowania: Wymiana części w zawieszeniu i tworzenie niestandardowych lub szybszych części.

Wybór odpowiedniego stopu

Sposób wykorzystania części, jej wytrzymałość, sposób produkcji i budżet pomagają określić odpowiedni stop. Jeśli chodzi o odlewanie ciśnieniowe na dużą skalę, A380 i ADC12 są wybierane ze względu na ich dobrą wydajność i łatwość odlewania. Najpopularniejsze metale do produkcji motocykli o wysokich osiągach to 6061 i 7075.

Wybierz odpowiednią firmę odlewniczą części rowerowych

Upewnij się, że firma zajmująca się odlewaniem części rowerowych oferuje wysokiej jakości, precyzyjne i niezawodne części. Gdy stosowana jest technologia odlewania ciśnieniowego aluminium, produkowane komponenty okazują się mocne, lekkie i mają spójne i prawidłowe wymiary. Spróbuj znaleźć firmę, która zapewnia wszystkie poniższe usługi:

- Najwyższej jakości oprzyrządowanie i formy

- Normy ISO dotyczące kontroli jakości

- Umiejętności i doświadczenie w zakresie części rowerowych lub motoryzacyjnych

- Wsparcie dla tworzenia projektów od podstaw i prototypowania

- Szybki czas realizacji i uczciwe ceny

Jeśli znajdziesz zaufanego dostawcę, możesz oczekiwać, że Twoje części rowerowe będą wytrzymałe, odporne na rdzę i będą dobrze działać. Odpowiednia obsługa nie tylko poprawi jakość produktów, ale także obniży koszty, na przykład w przypadku ramion korby, pedałów i obudów silników do rowerów elektrycznych.

Korzyści z używania odlewanego ciśnieniowo aluminium w rowerach

Odlewanie ciśnieniowe aluminium zapewnia wiele przydatnych zalet podczas produkcji i użytkowania, głównie w przypadku części rowerowych.

1. Dokładność i niezawodność

Krótsze części metalowe mogą być wykonane z wysoką dokładnością przy użyciu techniki odlewania ciśnieniowego. Montaż i wydajność wymagają, aby wszystkie części były takie same, co właśnie uzyskujemy.

2. Oszczędność wagi

Zewnętrzna konstrukcja roweru pozwala rowerzystom korzystać z większej prędkości lub łatwiejszego poruszania się bez zwiększania masy.

3. Zwiększone tempo produkcji

Gdy matryca jest gotowa, można szybko wykonać wiele takich samych części. Z tego powodu odlewanie ciśnieniowe jest często stosowane w produkcji na dużą skalę.

4. Jakość powierzchni

Obróbka końcowa rzadko jest potrzebna w przypadku części odlewanych ciśnieniowo. Dobrze wykończone części ulegają mniejszym uszkodzeniom i wyglądają lepiej niż źle wykończone.

5. Efektywność kosztowa

Mimo że stworzenie formy dla produktu jest kosztowne, koszt w przeliczeniu na produkt maleje wraz ze wzrostem liczby części. Jest to idealne rozwiązanie dla dużych firm produkujących rowery.

6. Elastyczność projektu

Struktury i projekty, takie jak grzbiety i logo, mogą być odlewane tylko w formie odlewów ciśnieniowych, ponieważ inne techniki, takie jak kucie lub obróbka skrawaniem, nie są w stanie tego osiągnąć.

Wyzwania i bariery

Odlewanie ciśnieniowe aluminium jest uważane za bardzo użyteczne, ale ma pewne wady. Istnieją ograniczenia, o których producenci muszą pomyśleć przed montażem pojazdu.

1. Wysoki koszt oprzyrządowania

Produkcja stalowych matryc zajmuje dużo czasu i pieniędzy. Staje się to poważnym wyzwaniem dla małych producentów niestandardowych rowerów.

2. Porowatość struktur

Jeśli gaz zostanie uwięziony podczas odlewania, może nadać metalowi małe otwory zwane porowatością, które mogą wpływać na jego podparcie, a także na przywieranie farby do powierzchni.

3. Niższa ciągliwość

Pod wpływem nagłych wstrząsów i uderzeń odlewane ciśnieniowo aluminium jest bardziej podatne na pękanie niż kute aluminium. Z tego powodu nie powinno się ich umieszczać w pobliżu elementów narażonych na silne uderzenia.

4. Ograniczona personalizacja

Ponieważ odlewanie ciśnieniowe jest najlepszym rodzajem produkcji dla większych zamówień, inne podejście, takie jak obróbka CNC lub druk 3D, jest lepsze, jeśli potrzebujesz tylko kilku sztuk.

Korzyści i skutki dla środowiska

Idea zrównoważonego rozwoju powoli staje się kluczowa w produkcji. Na szczęście proces odlewania ciśnieniowego aluminium pomaga osiągnąć cele środowiskowe.

- Może być wielokrotnie poddawany recyklingowi, ponieważ zużywa minimalną ilość energii.

- Generowanie niewielkiej ilości odpadów: Ponieważ części są prawie gotowe do użycia, odlewanie ciśnieniowe marnuje niewiele materiału.

- Dzięki nowym metodom odlewania potrzebna jest mniejsza moc, a emisja zanieczyszczeń jest mniejsza.

Niektóre firmy zaczęły korzystać z ekologicznych odlewni, które są zależne od odnawialnej energii elektrycznej i zamykają obieg wody, aby zmniejszyć wpływ na środowisko.

Perspektywy na przyszłość

Postęp w zakresie materiałów i sposobu produkcji odlewów aluminiowych pomoże zapewnić im świetlaną przyszłość w branży rowerowej. Niektóre nowe trendy wpływają na kolejną falę akcesoriów rowerowych.

1. Integracja elektroniki

Rośnie popularność rowerów elektrycznych i inteligentnych. W przyszłości części odlewane ciśnieniowo będą wyposażone w przewody, czujniki i wbudowane oświetlenie.

2. Komponenty hybrydowe

Tekstylia, włókno węglowe i wkładki polimerowe stosowane razem z odlewanym ciśnieniowo aluminium pozwalają producentom zaoszczędzić zarówno wagę, jak i pieniądze.

3. Komputerowe wspomaganie projektowania

Sztucznie inteligentne narzędzia pozwalają na lepszą geometrię części, lepsze funkcjonowanie i mniejsze zużycie zasobów.

4. Produkcja na żądanie

Ze względu na rozwój technologii odlewania ciśnieniowego, małym firmom łatwiej jest teraz uzyskać doskonałe części w rozsądnych ramach czasowych.

Wnioski

Odlewanie ciśnieniowe z aluminium całkowicie zmieniło sposób produkcji elementów rowerowych. Dzięki tej metodzie ramiona korby, pedały, części silnika i elementy hamulców są lżejsze, mocniejsze i mają dokładne dopasowanie. Istnieją pewne problemy, takie jak wysokie koszty konfiguracji i niewielkie możliwości dostosowywania, ale producenci rowerów nadal potrzebują tej metody ze względu na to, co czyni ją cenną.

Popularność rowerów, zarówno tych staromodnych, jak i nowoczesnych, spowoduje jeszcze większe znaczenie odlewów aluminiowych. Ponieważ ten rodzaj produkcji korzysta z ostatnich postępów w projektowaniu, względów środowiskowych i technologii, pomoże on rowerom ewoluować w przyszłości.

Najczęściej zadawane pytania

1. Jak przebiega proces odlewania ciśnieniowego aluminium?

W tym procesie stopione aluminium jest dodawane do form w celu ukształtowania potrzebnych części. Wiele rowerów jest budowanych z aluminium, aby zapewnić zarówno wytrzymałość, jak i lekkość.

2. Które elementy cyklu są formowane za pomocą odlewania ciśnieniowego?

Większość rowerów ma ramiona korby, pedały, dźwignie hamulca, zaciski siodełka, a czasem obudowy silnika. Zyskują one na żywotności i wytrzymałości.

3. Czy odlewane ciśnieniowo aluminium jest w stanie wytrzymać obciążenia?

Tak, mają wystarczającą wytrzymałość i są wystarczająco lekkie, aby używać ich w różnych sytuacjach podczas jazdy. Jednak niektóre najbardziej śmiercionośne bronie mogą wykorzystywać wzmocnioną lub kutą konstrukcję.

4. Czy części rowerowe nadają się do odlewania ciśnieniowego?

Masowa produkcja elementów z tworzyw sztucznych jest bardzo przystępna cenowo. Chociaż przygotowanie oprzyrządowania kosztuje dużo, cena każdej części spada wraz ze wzrostem ich liczby.

5. Czy odlewanie ciśnieniowe aluminium jest przyjazne dla środowiska?

Aluminium może być wielokrotnie poddawane recyklingowi, co skutkuje bardzo małą ilością odpadów. Wykorzystując zrównoważoną energię, producenci wytwarzają towary w bardziej wydajny sposób.

0 komentarzy