Chromowanie części odlewanych ciśnieniowo z cynku to jeden z najskuteczniejszych sposobów na uzyskanie zarówno trwałości, jak i walorów estetycznych. W świetle współczesnego świata produkcji jest to (funkcja połączona z wyglądem) konieczność, nawet w branżach takich jak motoryzacyjna, elektroniczna, medyczna i AGD. Jest to proces, w którym solidne właściwości mechaniczne odlewanego ciśnieniowo cynku łączą się z wysokim połyskiem, odpornością na korozję i twardością powierzchni chromowania.

Niniejszy artykuł analizuje metodę chromowania na Odlewy cynkowe i jak jest wykorzystywany w świecie przemysłowym, jak działa i jakie są jego zalety odpowiednio dla producentów i użytkowników końcowych.

Zrozumienie odlewania ciśnieniowego cynku

Odlewanie ciśnieniowe cynku to precyzyjny proces produkcji metali, w którym stopiony stop cynku jest wtryskiwany pod wysokim ciśnieniem do stalowych form wielokrotnego użytku. Odlewanie ciśnieniowe jest zwykle wybierane dla cynku, ponieważ ma on doskonałą stabilność wymiarową, niską temperaturę topnienia, dobrą odporność na korozję i ekonomiczny koszt. Może wykonywać skomplikowane kształty, cienkie ścianki i jest idealny do skomplikowanych części.

Części odlewane ciśnieniowo z cynku są łatwe do powlekania, malowania lub powlekania i mogą być wykończone na powierzchni. Spośród wszystkich metod wykańczania, chromowanie i odlewanie ciśnieniowe części cynkowych po prostu nie może być lepsze.

Platerowanie na częściach odlewanych ciśnieniowo z cynku odnosi się do jakiego procesu?

Powlekanie odlewów cynkowych można zdefiniować jako proces nakładania cienkiej powłoki (lub "płytki") z materiału końcowego, takiego jak metale (zwykle nikiel, chrom lub cynk) na odlew cynkowy. Powłoka ta poprawia właściwości powierzchni części: wygląd, odporność na korozję, odporność na zużycie i ogólną trwałość.

Podział procesu powlekania części odlewanych ciśnieniowo z cynku jest następujący:

Przygotowanie: W celu usunięcia brudu, smaru lub utleniania, część odlewana z cynku jest dokładnie czyszczona.

Aktywacja powierzchniowa: Jeśli powłoka galwaniczna lepiej przylega do powierzchni, można wcześniej wykonać niewielki etap trawienia lub aktywacji.

Zastosowanie warstwy poszycia: Powlekanie galwaniczne części metalem (niklem lub chromem) jest powodowane przez prąd elektryczny, w którym jony metalu łączą się z częścią cynkową.

Wykończenie: Na koniec platerowana część jest polerowana lub poddawana obróbce w celu zwiększenia wytrzymałości i wdzięku.

Efektem końcowym jest część o wytrzymałości cynku w połączeniu z doskonałymi właściwościami ochronnymi i estetycznymi materiału galwanicznego. Powłoka galwaniczna może być stosowana zarówno do celów funkcjonalnych, jak i dekoracyjnych.

Dlaczego warto używać chromowanych części odlewanych ciśnieniowo?

Chromowanie nadaje częściom błyszczące, lustrzane wykończenie, a także zwiększa odporność na korozję, zużycie i ogólną trwałość części. Chromowanie to nie tylko zabieg kosmetyczny dla odlewów cynkowych, ale także sposób na poprawę funkcjonalności odlewów w trudnych warunkach.

Jest to szczególnie cenne w zastosowaniach motoryzacyjnych i zewnętrznych, ponieważ chromowana część odlewu cynkowego staje się wysoce odporna na utlenianie i ekspozycję na środowisko. Co więcej, chromowanie sprawia, że powierzchnia jest gładka i nieskazitelna, wypełniając mikroskopijne niedoskonałości na powierzchni, co zwiększa estetykę produktu.

Proces chromowania cynkowych części odlewanych ciśnieniowo

Proces powlekania odlewów cynkowych wymaga precyzji, doświadczenia i znajomości zachowania materiału. Ponieważ części odlewane ciśnieniowo z cynku są bardziej wrażliwe na środowisko kwaśne niż części stalowe lub miedziane, trudniej jest pokrywać je galwanicznie. Zobacz, jak wygląda proces chromowania (krok po kroku).

1. Przygotowanie powierzchni

Zanim możliwe będzie jakiekolwiek powlekanie galwaniczne, część musi zostać precyzyjnie wyczyszczona, usuwając brud, olej i utlenianie. Na tym etapie zwykle stosuje się czyszczenie ultradźwiękowe, odtłuszczanie i płukanie.

2. Trawienie

Ponieważ cynk jest reaktywny, zwykle wykonuje się lekkie trawienie w celu zszorstkowania powierzchni, aby cynk był lepszy dla następnej warstwy. Część jest chroniona przed uszkodzeniem, a do osiągnięcia specjalizacji stosuje się roztwory trawiące zawierające wysoce toksyczne chemikalia.

3. Uderzenie miedziane lub niklowe

Najpierw nakładana jest cienka warstwa miedzi lub niklu jako warstwa pośrednia. Jest to konieczne, ponieważ cynk może powodować słabą przyczepność lub powstawanie pęcherzy przy bezpośrednim chromowaniu. Warstwa uderzeniowa zapewnia bazę wiążącą i poprawia niedoskonałości powierzchni.

4. Niklowanie

Następnie na warstwę uderzeniową nakładana jest galwanicznie grubsza warstwa niklu. W ten sposób uzyskuje się większość odporności na korozję i większość wykończenia.

5. Chromowanie

Na koniec nakładana jest bardzo cienka (zwykle mniej niż 0,5 mikrona) warstwa chromu. Ta cienka warstwa jest bardzo twarda i umożliwia uzyskanie charakterystycznego, błyszczącego, lustrzanego wykończenia. Podczas tego procesu kluczowe jest, aby każda z warstw była dobrze połączona, aby zapobiec pękaniu chromowanej powłoki odlewu cynkowego.

Dlaczego cynkowanie miałoby być przydatne?

Słowo to sugeruje, że cynkowanie jest metodą galwanicznego nakładania cienkiej warstwy cynku na powierzchnię metalu, takiego jak stal lub żelazo. Głównym celem cynkowania galwanicznego jest zapobieganie korozji metalu podstawowego poprzez pokrycie go rdzą i uszkodzeniem przed interakcją ze środowiskiem, które składa się z wilgoci, tlenu i innych pierwiastków.

Poniżej przedstawiono główne powody stosowania cynkowania:

Odporność na korozję

Wartość: Testy w mgle solnej (ASTM B117) mierzą doskonałą ochronę przed korozją, którą uzyskuje się dzięki cynkowaniu. Im większa grubość powłoki, tym lepsza ochrona. Powłoki cynkowe o grubości od 8 do 12 mikronów zwykle zapewniają do 500 godzin ochrony w środowisku mgły solnej, zanim zaczną korodować. Grubsze powłoki (tj. 20-25 mikronów) mogą zapewnić od 1000 godzin lub więcej odporności na korozję w bardzo ekstremalnych warunkach pracy.

Parametry techniczne:

- Grubość: Zwykle jest to około 5 do 25 mikronów (w zależności od wymagań).

- Odporność na mgłę solną: Do 500+ godzin testów ASTM B117 (umiarkowane warunki środowiskowe)

Ochrona ofiarna (samoleczenie)

Cynkowanie jest anodą protektorową, więc metal podstawowy (zwykle stal lub żelazo) koroduje przed cynkiem. Zapewnia to samonaprawiającą się ochronę, w której nawet jeśli powłoka zostanie zarysowana, odsłonięty cynk zamiast stali ulegnie korozji. Przedłuża to żywotność części i zmniejsza potrzebę naprawy.

Parametry techniczne:

- Aktualna gęstość: Zazwyczaj 1,5-3 A/dm² podczas procesu powlekania w celu uzyskania jednolitej powłoki.

- Grubość poszycia: Grubsza powłoka cynkowa (np. 25 mikronów) zapewni lepszą ochronę protektorową.

Twardość powierzchni i trwałość

Wartość: Dodanie powłoki galwanicznej zapewnia wzrost twardości stali bazowej w celu poprawy twardości powierzchni, dzięki czemu jest ona bardziej odporna na zarysowania, zużycie i ścieranie. W zależności od konkretnego procesu powlekania (tj. powlekania jasnego lub matowego), twardość samej warstwy powłoki może mieścić się w zakresie od 250 do 500 HV (twardość Vickersa).

Parametry techniczne:

- Twardość Vickersa: Zwykle 250-500 HV dla jasnego cynkowania.

- Odporność na zużycie: W przypadku elementów złącznych i mechanicznych, powlekane części mają wartość 10-25.

Estetyka (wygląd i wykończenie)

Wartość: Cynkowanie zapewnia błyszczące, gładkie i jednolite wykończenie, które nadaje częściom atrakcyjny wygląd. Połysk jasnej powłoki cynkowej to polerowane i lustrzane wykończenie, podczas gdy matowe płyty cynkowe zapewniają nieodblaskową powierzchnię. Wykończenie jest określane w zależności od pożądanego efektu wizualnego.

Parametry techniczne:

- Rodzaje wykończenia: Jasny, matowy lub półjasny.

- Odblaskowość: Zazwyczaj jasne poszycie ma lustrzane wykończenie, podczas gdy matowe wykończenie daje satynowe wykończenie.

Efektywność kosztowa (przystępna ochrona)

Wartość: Jedną z najbardziej opłacalnych metod ochrony przed korozją jest cynkowanie. Cynk jest znacznie tańszy niż chromowanie lub niklowanie, a zatem jest doskonałym wyborem dla masowo produkowanych komponentów. Co więcej, cynku jest nie tylko pod dostatkiem, ale także jest on stosunkowo tani w obróbce, dzięki czemu producenci mogą zaoszczędzić na kosztach.

Parametry techniczne:

- Koszt za metr kwadratowy: Koszt cynkowania jest zależny, ale zwykle wynosi od $0,10 do $0,50 za stopę kwadratową, a koszty te będą określane na podstawie rozmiaru części, grubości powłoki i złożoności części.

- Wydajność procesu: Cynkowanie galwaniczne jest szybkie, a w przypadku małych części czas obróbki w kąpieli galwanicznej wynosi od 15 do 30 minut.

Odporność na temperaturę

Wartość: Cynkowanie zapewnia dobrą odporność na umiarkowane temperatury. Cynk sam w sobie zaczyna ulegać degradacji powyżej 200°C do 300°C, a części ocynkowane działają dobrze w temperaturach do około 150°C przed awarią, ale nie są odpowiednie tam, gdzie wymagana jest wydajność w wyższych temperaturach, gdzie należy zastosować powłoki ochrony termicznej.

Parametry techniczne:

- Maksymalna temperatura pracy: Standardowa powłoka cynkowa ma zazwyczaj temperaturę do 150°C (302°F).

- Temperatura degradacji: Gdy temperatura przekroczy 200°C (392°F), cynk zaczyna ulegać degradacji i nie jest już tak skuteczny.

Względy środowiskowe

Wartość: Nowoczesne procesy cynkowania stają się czyste dla środowiska, o ile nie używa się chromu sześciowartościowego, a chromu trójwartościowego lub metod pasywacji. Często stosowane w połączeniu z chromowaniem trójwartościowym cynku może być również stosowane w celu poprawy odporności na korozję bez szkody dla środowiska.

Parametry techniczne:

- Alternatywy dla sześciowartościowego chromu: Chromowanie trójwartościowe jest zgodne z ROHS (Restriction of Hazardous Substances).

- Warstwa pasywacyjna: Dodatkową odporność na korozję można uzyskać poprzez dodanie warstw pasywacyjnych cynku, które mogą być wykończone niebieskim lub żółtym chromianem.

Rodzaje chromowania

W branży odlewów cynkowych stosuje się kilka technik chromowania, z których każda ma swoje zalety w zależności od wymaganego zastosowania. Jednak typowe rodzaje chromowania wykorzystywane do produkcji części odlewanych ciśnieniowo z cynku obejmują chromowanie dekoracyjne, chromowanie twarde i chromowanie trójwartościowe. Poniżej wyjaśniono szczegółowo każdy z typów:

1. Jasne chromowanie (chromowanie dekoracyjne)

Jest to najczęściej stosowany rodzaj chromowania na częściach odlewanych ciśnieniowo z cynku w celach estetycznych. Oferuje wysoce odblaskowe, błyszczące chromowanie dekoracyjne, które wzbogaca atrakcyjność wizualną części.

Proces:

Ogólnie rzecz biorąc, dwuetapowy proces obejmuje chromowanie dekoracyjne.

- Pierwszym z nich jest warstwa niklowania nałożona na odlew cynkowy.

- W szczególności, cienka warstwa chromu jest nakładana na warstwę niklu.

W zastosowaniach dekoracyjnych grubość warstwy chromu wynosi zwykle 0,2 - 2 mikrony. Ta cienka warstwa wystarcza do uzyskania dobrego wykończenia i zapewnia pewną ochronę przed korozją i zużyciem.

Zastosowania:

- Części mebli, na przykład zderzaki, elementy wykończeniowe, obramowania kratek.

- Elementy wyposażenia domu, takie jak krany, klamki itp.

- Towary konsumpcyjne (np. sprzęt dekoracyjny, urządzenia elektroniczne)

Korzyści:

- Wysoki połysk i odblaskowe wykończenie.

- Odporność na korozję elementów estetycznych.

- Zapewnia trwały wygląd bez konieczności częstej konserwacji.

2. Twarde chromowanie

Większość twardego chromowania jest wykonywana ze względów funkcjonalnych, a nie estetycznych. Modyfikacje zastosowanego procesu galwanizacji tworzą grubszą i twardszą powłokę chromu, która jest twardsza, odporna na zużycie i lepiej zachowuje się w wysokich temperaturach.

Proces:

- Twarde chromowanie zwykle wiąże się z grubą warstwą chromu (o grubości od 5 do 50 mikronów) nakładaną na część odlewaną ciśnieniowo z cynku.

- Tam, gdzie chromowanie dekoracyjne wymaga warstwy niklu pod chromowaniem w celu zapewnienia przyczepności, twarde chromowanie nie wymaga, ale może wykorzystywać cienką warstwę miedzi lub niklu w celu zapewnienia przyczepności.

Zastosowania:

- Komponenty przemysłowe (np. tłoki, cylindry hydrauliczne)

- Części samochodowe o wysokim współczynniku tarcia (np. wałek rozrządu, części silnika)

- Rolki, formy, wały (narzędzia i części maszyn)

Korzyści:

- Zwiększona odporność na zużycie i twardość.

- Zwiększona odporność na korozję części narażonych na działanie środowisk korozyjnych.

- Lepiej sprawdza się w warunkach dużego obciążenia, na przykład w silniku samochodowym lub komorze.

3. Chromowanie trójwartościowe

Chromowanie sześciowartościowe jest tradycyjnym sposobem powlekania, ale istnieje nowa i czystsza forma powlekania, chromowanie trójwartościowe. Zamiast chromu sześciowartościowego, warstwa ta jest zastępowana cienką warstwą chromu z roztworu soli chromu trójwartościowego.

Proces:

- Proces galwanizacji jest stosowany podobnie do tradycyjnego chromowania w celu nałożenia trójwartościowego roztworu chromu.

- Grubość poszycia wynosi zwykle 0,2 ~ 0,5 mikrona do celów dekoracyjnych, podczas gdy w innych zastosowaniach przemysłowych poszycie może przekraczać nawet 1,0 mikrona.

Zastosowania:

- Części samochodowe (np. listwy ozdobne, elementy wnętrza)

- Towary konsumpcyjne (np. armatura kuchenna i łazienkowa)

- Zastosowania przemysłowe (np. elementy złączne, systemy hydrauliczne)

Korzyści:

- Nie ma toksycznych właściwości sześciowartościowego chromu.

- Oferuje podobne błyszczące wykończenie i odporność na korozję jak tradycyjne chromowanie.

4. Chromowanie cynkowo-niklowo-kobaltowe (powlekanie hybrydowe)

Jest to bardziej zaawansowany rodzaj chromowania niż zwykłe chromowanie, w którym chrom jest zastąpiony cynkiem, niklem i kobaltem, a pierwiastki te zapewniają doskonałą ochronę przed korozją, szczególnie w trudnych warunkach. Obejmuje to nakładanie warstwy chromu na stop niklu i kobaltu w celu poprawy ogólnej trwałości, a także odporności części na zużycie.

Proces:

- Na część nakładany jest stop cynku i niklu, który jest powlekany na pierwszej warstwie.

- Następnie jest chromowany, ponieważ dodaje kolejną warstwę ochrony.

Zastosowania:

- Części samochodowe (np. części zawieszenia, części silnika)

- Ciężkie maszyny i urządzenia przemysłowe

- Części narażone na działanie słonej wody lub wilgotnego środowiska

Korzyści:

- Lepsza odporność na korozję części pracujących w środowiskach takich jak sól i wilgoć.

- Zwiększona odporność na zużycie i tarcie.

- Jest to długotrwałe wykończenie o wysokiej trwałości.

5. Chromowanie dekoracyjne/matowe

Chromowanie dekoracyjne jest podobne do chromowania matowego, które nie odbija światła, ale ma satynowe wykończenie. To wykończenie ma bardziej równomierny, delikatniejszy wygląd niż chromowanie na wysoki połysk, ale zapewnia odporność na korozję.

Proces:

Jest to proces podobny do chromowania dekoracyjnego, z tą różnicą, że nakładana jest warstwa chromu, a następnie powierzchnia jest wykańczana do matowego wykończenia przy użyciu specjalistycznej obróbki, takiej jak wykańczanie ścierne lub kontrolowane galwanizowanie.

Zastosowania:

- Wewnętrzne części samochodowe (np. elementy deski rozdzielczej, pokrętła, przyciski)

- Czy elektronika użytkowa i urządzenia, które wykazywały mniej żywe wykończenie, były lubiane?

- Części używane w sektorze przemysłowym, które wymagają niższego wykończenia, ale nadal wymagają ochrony.

Korzyści:

- Łagodniejsza estetyka dostosowana do specyficznych wymagań projektowych.

- Zachowuje odporność na korozję i trwałość.

- Zapewnia wyjątkową matową teksturę bez uszczerbku dla wydajności.

Chromowanie, części odlewane ciśnieniowo z cynku i narzędzia

Do przeprowadzenia procesu chromowania części, które zostały odlane ciśnieniowo z cynku, potrzebnych jest kilka narzędzi i urządzeń. Są one wykorzystywane do przygotowania, powlekania i wykańczania części. Poniżej znajduje się zestawienie narzędzi używanych do chromowania.

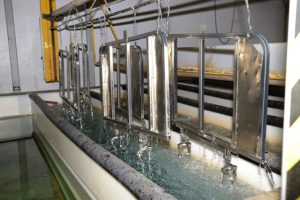

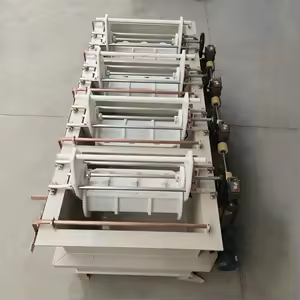

1. Zbiornik galwaniczny (zbiornik galwaniczny)

Jest to pojemnik, w którym zachodzi proces galwanizacji, powszechnie nazywany zbiornikiem galwanicznym. Jest to uchwyt roztworu galwanicznego do przechowywania roztworu galwanicznego, takiego jak kwas chromowy lub trójwartościowy roztwór chromu, i służący jako środowisko, w którym chrom może być osadzany na cynkowej części odlewanej ciśnieniowo.

Narzędzia/części:

- Roztwór elektrolitu kwasu chromowego (lub trójwartościowego chromu) (do tradycyjnego chromowania lub opcji przyjaznych dla środowiska).

- Jeśli wymagane jest utrzymanie temperatury roztworu na odpowiednim poziomie (45-60°C), stosuje się elementy grzewcze.

- Instalacja elektryczna: Gniazdko elektryczne jest niezbędne do pobierania prądu, który spowoduje galwanizację w zbiorniku.

- Odbywa się to za pomocą anody (rodzaj elektrody, która działa jako elektroda dodatnia ogniwa elektrycznego, taka jak metalowa elektroda ładująca), zwykle elektrody platynowej lub ze stopu ołowiu i katody (cynkowa część odlewana ciśnieniowo).

Funkcja

Cynkowa część odlewana ciśnieniowo jest zanurzana w roztworze, a prąd elektryczny przepływa przez kąpiel, powodując osadzanie się jonów chromu na powierzchni części.

2. Zasilacz (prostownik)

Teraz mówimy o zasilaczu (prostowniku) do galwanicznej konwersji prądu przemiennego (AC) na prąd stały (DC) do galwanizacji.

Funkcja:

- Prostownik prądu zapewnia stały i regularny prąd stały do zbiornika galwanicznego.

- Następuje proces elektrolityczny, a prąd napędza proces elektrolityczny, w którym jony chromu redukują się i osadzają na powierzchni części.

- Utrzymuje prąd i napięcie na niskim poziomie, dzięki czemu grubość i jakość powłoki osiągają pożądany poziom.

- W szczególności chromowanie wymaga prawidłowego przepływu energii elektrycznej, co oznacza stały przepływ, aby proces zakończył się sukcesem.

3. Kosz anodowy lub pręty

Kosz anodowy lub pręty utrzymują materiał anodowy w zbiorniku galwanicznym. Zwykle ołów, platyna lub grafit są używane jako anoda w kąpieli galwanicznej w zależności od rodzaju kąpieli galwanicznej.

Funkcja:

- Podczas galwanizacji anoda jest odpowiedzialna za uwalnianie jonów chromu do roztworu.

- Podczas powlekania części odlewanej z cynku rozpuszcza się w kąpieli i staje się dostępny jako ciągłe źródło do utrzymania procesu powlekania.

4. Narzędzie do czyszczenia

Aby zapewnić prawidłowe przyleganie warstwy chromu, części odlewane ciśnieniowo z cynku muszą zostać dokładnie oczyszczone przed rozpoczęciem procesu powlekania. Proces ten wykorzystuje kilka narzędzi czyszczących:

Aby zapewnić prawidłowe przyleganie warstwy chromu, części odlewane ciśnieniowo z cynku muszą zostać dokładnie oczyszczone przed rozpoczęciem procesu powlekania. Proces ten wykorzystuje kilka narzędzi czyszczących:

a. Myjka ultradźwiękowa

Fale dźwiękowe o wysokiej częstotliwości w cieczy są wykorzystywane w myjce ultradźwiękowej do usuwania brudu, oleju i innych zanieczyszczeń z powierzchni części.

Funkcja:

- Zanieczyszczenia są delikatnie usuwane z powierzchni części odlewanej ciśnieniowo przez małe pęcherzyki tworzone przez myjkę ultradźwiękową w roztworze czyszczącym.

- Służy to do czyszczenia miejsc na części, do których nie można uzyskać dostępu ręcznie, są trudno dostępne lub bardzo skomplikowane przed powlekaniem.

b. Kąpiel zanurzeniowa w kwasie

Powszechną praktyką trawienia lub aktywowania powierzchni części przed galwanizacją jest zanurzanie jej w kwaśnej kąpieli zanurzeniowej.

Funkcja:

- Kwas siarkowy lub kwas solny jest powszechnie stosowany jako kwas.

- Kąpiel kwasowa pomaga usunąć tlenki i wszelkie pozostałe zanieczyszczenia z powierzchni odlewu ciśnieniowego w celu uzyskania prawidłowego zamocowania warstwy chromu.

5. Zbiorniki do płukania

Są to płukane zbiorniki, w których części są wypłukiwane z wszelkich chemikaliów, olejów lub roztworów czyszczących, z którymi miały kontakt po czyszczeniu, ale przed zanurzeniem ich w roztworze galwanicznym.

Funkcja:

- Na różnych etapach stosuje się zbiorniki do płukania wodą, aby zapewnić, że na części nie pozostaną żadne resztki środka czyszczącego lub trawiącego.

- Zazwyczaj części są płukane w wodzie DI (dejonizowanej), aby zapobiec zanieczyszczeniu lub zakłóceniom w procesie galwanizacji.

6. Zbiornik do niklowania (opcja)

W wielu przypadkach, takich jak stal nierdzewna, przed chromowaniem wykonywana jest warstwa niklowania w celu poprawy przyczepności i ogólnego wykończenia. Ten etap jest wykonywany w zbiorniku do niklowania.

Zbiornik do niklowania jest podobny do zbiornika do chromowania, ale zawiera roztwór elektrolitu niklu, taki jak siarczan niklu lub chlorek niklu.

Funkcja:

- Najpierw część jest powlekana niklem, aby poprawić wiązanie części odlewanej z cynku z warstwą chromu.

- Aby uzyskać gładkie, atrakcyjne wykończenie, chromowanie dekoracyjne często wymaga niklowania.

7. Narzędzia do polerowania

Po zakończeniu chromowania, do uzyskania ostatecznego wykończenia powierzchni używane są narzędzia polerskie. Mogą to być narzędzia mechaniczne lub ręczne, w zależności od wymaganego wykończenia:

a. Maszyny polerujące

Maszyna do polerowania wymaga użycia tarczy polerskiej obracającej się z mieszanką ścierną do polerowania chromowanej powierzchni.

Funkcja:

- Po galwanizacji przeprowadza się polerowanie lub polerowanie w celu usunięcia niedoskonałości, wygładzenia powierzchni i uzyskania wysokiego połysku.

- Pasty polerskie są polerowane za pomocą tarcz polerskich wykonanych z bawełny, filcu lub włókien syntetycznych.

b. Pady ścierne i ściereczki do polerowania

Polerowanie ręczne odbywa się za pomocą padów ściernych i tkanin polerskich na mniejszych częściach lub w skomplikowanych obszarach, do których nie można dotrzeć za pomocą maszyny polerskiej.

Funkcja:

- Narzędzia te w znacznym stopniu przyczyniają się do zapewnienia dobrego wykończenia bez chropowatości powierzchni lub niedoskonałości chromu, które mogą pozostać po galwanizacji.

- Dodatkowo, znajdują one zastosowanie dla matowego wykończenia, gdy konieczne jest wykończenie nieodblaskowe.

8. Miernik grubości (mikrometr)

Po procesie powlekania grubość warstwy chromowanej jest mierzona za pomocą miernika grubości lub mikrometru.

Po procesie powlekania grubość warstwy chromowanej jest mierzona za pomocą miernika grubości lub mikrometru.

Funkcja:

- Pomaga nam upewnić się, że warstwa chromu znajduje się w odpowiednim zakresie dla naszego pożądanego zastosowania.

- Narzędzie weryfikuje, czy warstwa chromu jest jednolitej jakości, a sposoby jej jednolitego stosowania zapewniają pożądaną odporność na korozję i wygląd.

9. Monitory temperatury i pH

Aby zapewnić idealną temperaturę, pH i warunki roztworu do chromowania, monitory temperatury i mierniki pH są używane do monitorowania roztworu do powlekania podczas procesu.

Funkcja:

- Utrzymanie spójnych wyników powlekania jest bardzo ważne w przypadku czynników takich jak temperatura i poziomy pH.

- pH roztworu do chromowania powinno mieścić się w ściśle określonym zakresie (zwykle od 1,8 do 2,2), aby umożliwić osadzanie i odpowiednią jasność.

- Temperatura roztworu jest zazwyczaj utrzymywana na poziomie około 45-60°C dla różnych rodzajów powlekania.

Zastosowania w przemyśle

Korzyści płynące z powlekania elementów odlewanych ciśnieniowo z cynku są wykorzystywane w wielu gałęziach przemysłu.

Motoryzacja

Chromowanie części odlewanych ciśnieniowo z cynku jest często stosowane w celu dodania stylu, a także zapewnienia częściom odlewanym ciśnieniowo dodatkowej miary odporności na zanieczyszczenia drogowe, wilgoć i zmiany temperatury Hydraulika i armatura łazienkowa.

Chrom nie koroduje, a jego powierzchnia jest łatwa do czyszczenia, dzięki czemu jest odporny na korozję, a zatem jest stosowany w kranach, głowicach prysznicowych i wszystkich elementach wyposażenia hydraulicznego i łazienkowego.

W Elektronika użytkowa

Cynkowe odlewy galwaniczne są wykorzystywane do produkcji precyzyjnych elementów, które przewodzą prąd i są trwałe, m.in. w pilotach zdalnego sterowania, ładowarkach i złączach.

Meble i przedmioty dekoracyjne

Niezależnie od tego, czy jest to uchwyt do szuflady, czy oprawa oświetleniowa, można mieć pewność, że tego typu element pozostanie lśniący przez wieki!

Zalety chromowanych części odlewanych ciśnieniowo z cynku

1. Trwałość

Jedną z największych zalet odlewów cynkowych pokrytych chromem jest to, że są one znacznie bardziej odporne na zużycie, korozję i uszkodzenia fizyczne. Chrom chroni część przed zarysowaniami, utlenianiem i wżerami.

2. Estetyka

Chrom nie ma sobie równych pod względem połysku i wykończenia. Nawet w przypadku tańszych materiałów, takich jak cynk, zapewnia on wygląd klasy premium, co sprawia, że jest to produkt chętnie wybierany przez konsumentów.

3. Precyzja

Wysoka dokładność wymiarowa jest możliwa dzięki odlewaniu ciśnieniowemu cynku, a dalsze powlekanie zapewnia lepszy wygląd produktu bez poświęcania wąskich tolerancji.

4. Efektywność kosztowa

Cynk jest znacznie tańszym materiałem niż na przykład stal nierdzewna lub mosiądz, ale pokrycie go chromem zapewnia najwyższą jakość wyglądu i wydajności za ułamek ceny.

5. Stabilność środowiskowa

Wilgoć, promieniowanie UV i zmiany temperatury nie szkodzą częściom, które są odpowiednio powlekane, ponieważ mają one wyższą odporność na te czynniki niż części niepowlekane.

Wyzwania i rozważania

Choć proces ten ma wiele zalet, chromowanie odlewów cynkowych ma kilka wad.

Porowatość powierzchni

Odlewy cynkowe są porowate. Bez prawidłowo dobranej warstwy pośredniej g, część może pokryć się pęcherzami podczas powlekania.

Kompatybilność

Nie wszystkie stopy cynku są chromianowane z równym powodzeniem. Niektóre preparaty muszą przejść pewien proces, aby zapobiec łuszczeniu się i pękaniu podczas pakowania i transportu.

Zgodność z przepisami dotyczącymi ochrony środowiska

Przepisy dotyczące ochrony środowiska skłoniły firmy do zastąpienia tradycyjnych procesów chromowania sześciowartościowego chromem trójwartościowym. Są one bezpieczniejsze, ale można zauważyć różnice w wyglądzie i wydajności. Koszt odrzucenia

Wysoki współczynnik odrzuceń sprawia, że kontrola jakości jest ważna, ponieważ może to być spowodowane niewłaściwym przygotowaniem powierzchni lub technikami galwanizacji.

Kontrola jakości w procesie odlewania cynku metodą galwaniczną

- Producenci będą musieli zainwestować w następujące elementy, aby zapewnić wysoką jakość chromowanych części odlewanych ciśnieniowo z cynku.

- Poszycie po kontroli powierzchni, a następnie jest ponownie czyszczone strumieniowo-ściernie w celu ostatecznej kontroli powierzchni.

- Niezawodność jednolitej aplikacji potwierdzają testy grubości.

- Aby sprawdzić wiązanie warstw, testy przyczepności

- Testy trwałości korozyjnej u, takie jak testy w mgle solnej

- Błędy i spójność między partiami są ograniczone dzięki automatyzacji, pomieszczeniom czystym i zaawansowanemu monitorowaniu chemicznemu stosowanemu przez wiarygodnych dostawców.

Przyszłość chromowanych odlewów cynkowych

Rosnący nacisk na odporność na korozję, projektowanie produktów i trwałość stopów zwiększy popyt na części chromowane i odlewane ciśnieniowo z cynku. Branża szybko się zmienia ze względu na nowsze techniki powlekania i nowsze przyjazne dla środowiska substytuty tradycyjnego chromu.

Ponadto, innowacje w dziedzinie galwanicznego odlewania cynku umożliwiają obecnie opracowywanie powłok hybrydowych, które łączą najlepsze cechy chromu z aspektami antybakteryjnymi lub zapobiegającymi pozostawianiu odcisków palców; cechy, które nie występują w przypadku chromu. Jest to szczególnie ważne w sektorze opieki zdrowotnej i w innych kategoriach produktów konsumenckich o wysokiej odporności na dotyk.

Wnioski

Poprzez chromowanie odlew cynkowy oferuje to, co najlepsze z obu światów: wysoką precyzję i niski koszt produkcji, w połączeniu z najwyższej jakości wykończeniem i trwałością. Proces ten wymaga specjalistycznej wiedzy i kontroli jakości, ale uzyskane części są bardzo powszechne pod względem estetyki, odporności na korozję i niezawodności mechanicznej wymaganej w zastosowaniach przemysłowych.

Przedstawiając korzyści, wyzwania i najlepsze praktyki związane z chromowaniem odlewów cynkowych, producenci mogą wytwarzać lepsze, trwalsze produkty, które wyróżniają się na konkurencyjnym rynku. Możliwość wykorzystania odlewu ciśnieniowego cynku i chromu sprawia, że jest to jeden z filarów produkcji w dzisiejszej nowoczesnej produkcji, ponieważ po prostu nie można się pomylić, niezależnie od tego, czy jest to część funkcjonalna, czy dekoracyjna.

Najczęściej zadawane pytania:

1: Jaki jest powód chromowania części odlewanych ciśnieniowo z cynku?

Części odlewane ciśnieniowo z cynku są szczególnie ulepszane przez chromowanie, ponieważ taka powłoka zapewnia im lepszą trwałość powierzchni, odporność na korozję i wygląd w zastosowaniach motoryzacyjnych, elektronicznych lub dekoracyjnych.

2: W jaki sposób chromowany jest odlew cynkowy?

Czyści część, nakłada niewielką warstwę miedzi lub niklu, pokrywa niklem, aby zapewnić odporność na korozję, a następnie nakłada bardzo cienką warstwę chromu, aby uzyskać połysk i twardą powłokę.

3. Jakie są wyzwania związane z galwanizacją części odlewanych ciśnieniowo z cynku?

Wyzwania, które istnieją, to porowatość powierzchni i obawa o właściwą przyczepność między warstwami, a także te związane z samym tradycyjnym procesem chromowania, w szczególności środowiskowym.

4) Jak długo trwa proces chromowania części odlewanych ciśnieniowo z cynku?

Przy dobrej konserwacji, oczekiwana żywotność chromowania wynosi 5-10 lat i więcej, w zależności od sposobu narażenia na działanie środowiska i jakości procesu chromowania.

0 komentarzy