W świecie odlewów ciśnieniowych aluminium jest najczęściej stosowanym metalem. Jest ono znane ze swojej lekkości i wysokiego stosunku wytrzymałości do masy. Niestandardowe aluminiowe części odlewane ciśnieniowo są powszechnie stosowane w wielu gałęziach przemysłu. Jest to obecnie jedna z najpopularniejszych branż produkcyjnych.

Wiele branż zazwyczaj potrzebuje tych niestandardowych części odlewanych ciśnieniowo z aluminium. Znajdują one zastosowanie w motoryzacji, elektronice, medycynie i produktach konsumenckich. Metoda odlewania ciśnieniowego umożliwia tworzenie złożonych kształtów, które mogą być trudne do osiągnięcia w innych procesach. Technika ta zapewnia również wysoką wydajność i doskonałe wykończenie powierzchni.

W ostatnich latach niestandardowe odlewy aluminiowe zyskały na popularności. Firmy nie chcą już korzystać ze standardowych kształtów. Chcą rozwiązań zaprojektowanych dla ich konkretnych zastosowań. W tym przypadku dostępne są niestandardowe formy i niestandardowe części odlewane ciśnieniowo z aluminium.

Niestandardowe odlewanie ciśnieniowe aluminium umożliwia projektowanie unikalnych części do różnych zastosowań. Niezależnie od tego, czy szukasz części samochodowych, czy obudowy elektroniki, jest to metoda, którą powinieneś zastosować. Nie tylko obniża koszty, ale także zapewnia wysoką wytrzymałość.

Ten artykuł obejmuje przede wszystkim temat niestandardowego odlewania ciśnieniowego aluminium. Omówimy proces, produkty, stopy i zalety. Dowiesz się również, jak wybrać odpowiedniego producenta i dlaczego aluminium jest najlepszym wyborem do odlewania ciśnieniowego.

Czym jest odlewanie ciśnieniowe aluminium

Odlewanie ciśnieniowe aluminium to proces, który przekształca stopione aluminium w pożądany kształt i formę. Zazwyczaj stopione aluminium jest poddawane wysokiemu ciśnieniu w formie, znanej również jako matryca. Metoda ta jest bardzo wydajna w przypadku produkcji na dużą skalę. Komponenty o skomplikowanych wzorach lub kształtach można łatwo uzyskać. Nie ma potrzeby wykonywania dodatkowych kroków. Oznacza to, że każda niestandardowa aluminiowa część odlewana ciśnieniowo ma takie same konsekwencje i przechodzi te same kroki.

W tym procesie niestandardowe części odlewane ciśnieniowo z aluminium uzyskują doskonałą dokładność wymiarową. W ten sposób minimalizuje się dodatkowe prace wykończeniowe. Dlaczego ludzie wybierają tę metodę? Choć jest ona lekka, pozwala uzyskać mocne i trwałe części, które nadają się do zastosowań przemysłowych.

Przedstawiamy niestandardowy odlew aluminiowy

Niestandardowe odlewanie ciśnieniowe aluminium jest podobne do standardowych metod odlewania ciśnieniowego. Jednak to, co wyróżnia ten proces, to zaangażowanie w niestandardowe projektowanie, testowanie i walidację.

Niestandardowe odlewy aluminiowe stają się niezbędne, gdy wymagana jest wyjątkowa wytrzymałość, precyzja i trwałość. Jest to również idealne rozwiązanie zarówno dla małych, jak i dużych serii produkcyjnych.

Jednym z głównych zastosowań niestandardowych odlewów aluminiowych jest przemysł motoryzacyjny. Wiele części samochodowych jest produkowanych w ten sposób. Ponadto wiele projektów wojskowych i telekomunikacyjnych wymaga niestandardowego procesu odlewania ciśnieniowego, aby spełnić ich unikalne potrzeby. Nawet biznes konsumencki w dużym stopniu zależy od tej metody produkcji.

Proces produkcji niestandardowych części odlewanych ciśnieniowo z aluminium

Niestandardowe części odlewane ciśnieniowo z aluminium przechodzą podobny proces dostosowywania do innych stopów. W Aludiecast przyjmujemy wymagania od klienta. Następnie analizujemy je i przygotowujemy etapy produkcji. Na koniec testujemy je i dostarczamy do właściwego miejsca przeznaczenia. Jeśli rozszerzymy cały proces produkcyjny, można go podzielić na dziewięć następujących kroków.

Krok #1: Omówienie projektu i analiza wymagań

Proces rozpoczyna się od szczegółowej dyskusji z klientem. W Aludiecast zbieramy wszystkie specyfikacje i rozumiemy przeznaczenie części. Lista wymagań zazwyczaj obejmuje rozmiar, kształt, tolerancje, chropowatość powierzchni i wymagania dotyczące wytrzymałości.

Możesz również dostarczyć rysunki lub modele 3D, jeśli są dostępne, co byłoby korzystne. Jeśli nie, nasz zespół projektowy zazwyczaj przygotowuje modele do wizualizacji. Na tym etapie konieczne jest wyjaśnienie każdego szczegółu przed przystąpieniem do dalszych działań. Dlatego dobra komunikacja ma kluczowe znaczenie. Musisz wybrać producenta, który ma niezawodny zespół obsługi klienta. Twój agent musi rozumieć, czego oczekujesz. Musi on dokładnie przekazać Twoje wymagania wewnętrznym zespołom.

Etap projektowania uwzględnia również wykonalność produkcji. Inżynierowie zazwyczaj sprawdzają, czy projekt może być efektywnie odlany. Przede wszystkim ten etap zapewnia, że projekt rozpoczyna się na jasnych i solidnych podstawach.

Krok #2: Opracowanie prototypu

Przed wykonaniem kosztownej formy odlewniczej, kluczowym krokiem jest stworzenie prototypu. Prototyp ten zazwyczaj powstaje przy użyciu innych metod niż odlewanie ciśnieniowe. W tym przypadku typowymi materiałami są tworzywa sztuczne, żywica lub aluminium obrabiane CNC. Celem wykonania prototypu jest przetestowanie projektu w jego rzeczywistej formie. Można sprawdzić rozmiar, wygląd i ergonomię produktu.

Prototyp pomaga również inżynierom sprawdzić dopasowanie montażu do innych części. Jest to etap oszczędzający koszty, ponieważ zmiany są tutaj łatwiejsze. Jeśli potrzebne będą jakiekolwiek poprawki, zaktualizujemy projekt przed opracowaniem formy.

Po zatwierdzeniu prototypu możemy śmiało przejść do następnego etapu. W ten sposób można zmniejszyć ryzyko i zaoszczędzić czas.

Krok #3: Projektowanie i symulacja form

Po zatwierdzeniu prototypu przystępujemy do projektowania formy odlewniczej. Forma jest najważniejszą częścią odlewu ciśnieniowego. Określa ona ostateczny kształt i dokładność produktu. Przed stworzeniem formy inżynierowie zazwyczaj symulują i testują ją wirtualnie. Ważne jest, aby obserwować, jak aluminium będzie płynąć wewnątrz formy.

Podczas testu sprawdzane są również możliwe problemy, takie jak kurczenie się, pęcherzyki lub pęknięcia. Przeprowadzając symulacje, możemy przewidzieć problemy, zanim się pojawią. Następnie projekt jest dostosowywany pod kątem wydajności i trwałości.

Krok #4: Produkcja form

Gdy projekt formy Po zatwierdzeniu formy rozpoczyna się jej produkcja. W zależności od złożoności formy, stosowane są różne metody. Możemy potrzebować narzędzi takich jak maszyny CNC lub sprzęt EDM. W Aludiecast kształtujemy każdą część zgodnie z zatwierdzonym projektem.

Części formy mogą wymagać dodatkowej obróbki cieplnej w celu zwiększenia ich twardości i trwałości. Forma musi wytrzymać wysokie ciśnienie i temperaturę podczas procesu odlewania.

Po obróbce forma przechodzi dokładną kontrolę. Każdy wymiar jest sprawdzany w celu potwierdzenia dokładności. Drobne błędy na tym etapie mogą spowodować poważne problemy w produkcji. Dopiero po przejściu kontroli forma jest zatwierdzana do produkcji odlewów ciśnieniowych.

Krok 5: Produkcja odlewów ciśnieniowych

Po przygotowaniu formy przechodzimy do etapu odlewania ciśnieniowego. Tutaj stopione aluminium jest wtryskiwane do formy pod wysokim ciśnieniem. Metal szybko wypełnia formę i przybiera jej kształt. Chłodzenie następuje w ciągu kilku sekund, a forma jest otwierana.

Formę można otworzyć za pomocą kołka wyrzutowego lub za pomocą kontrolowanego programu. Automaty zazwyczaj wykonują całą pracę automatycznie. Nie wymagają ręcznych operacji.

Ten etap jest powtarzalnym procesem, który wielokrotnie tworzy podobne części. Niektóre przykłady obejmują niestandardowe aluminiowe skrzynki odlewane ciśnieniowo OEM, obudowy anten lub części samochodowe. Na tym etapie można opracować setki lub tysiące części w krótkim czasie.

Krok #6: Obróbka końcowa i skrawanie

Po odlaniu części nie są jeszcze kompletne. Wciąż wymagają dodatkowej pracy, aby uzyskać gładką powierzchnię. Na tym etapie stosujemy różne techniki obróbki w zależności od kształtu produktu końcowego. Dodatkowy materiał z części odlewanej ciśnieniowo jest usuwany. W razie potrzeby wiercimy również otwory, nacinamy gwinty lub tworzymy otwory nieprzelotowe.

Z drugiej strony, wykończenie powierzchni poprawia wygląd i trwałość. Można wybrać rodzaj wykończenia powierzchni. Niektóre typowe techniki wykończeniowe obejmują malowanie proszkowe, anodowanie, malowanie i polerowanie. Wykończenia te chronią przed korozją i poprawiają ogólny wygląd produktu.

Przetwarzanie końcowe zazwyczaj zapewnia, że każda część jest zgodna z potrzebami projektu. Ten krok jest elastyczny w zależności od końcowych części.

Krok #7: Kontrola jakości

Każda niestandardowa aluminiowa część odlewana ciśnieniowo przechodzi następnie rygorystyczne kontrole jakości. Etap ten może obejmować pomiary rozmiarów, sprawdzanie pod kątem wad, zadrapań lub pęcherzyków powietrza. Testy mechaniczne mogą obejmować wytrzymałość, twardość lub odporność na ciśnienie. W przypadku krytycznych części, kontrole rentgenowskie lub CMM są idealne do sprawdzenia jakości wewnętrznej.

Celem jest potwierdzenie, że każda część spełnia Twoje oczekiwania. Nie wysyłamy żadnego produktu, dopóki nie przejdzie on kontroli. Ten krok zazwyczaj gwarantuje, że niestandardowe odlew aluminiowy produkowane przez nas części są niezawodne.

Krok #8: Montaż (opcjonalnie)

Czasami niektórzy klienci proszą również o kompletny montaż niestandardowych części odlewanych ciśnieniowo z aluminium. Na przykład odlewana ciśnieniowo aluminiowa obudowa dostosowana do potrzeb klienta hurtowego może obejmować górną i dolną obudowę. Alternatywnie, aluminiowe elementy odlewane ciśnieniowo dla fabryki foteli dentystycznych mogą być łączone z innymi częściami.

Montaż oszczędza czas i zapewnia gotowe do użycia rozwiązania. W zależności od potrzeb projektu możemy użyć śrub, spawania lub kleju. Po zakończeniu montażu ponownie testujemy produkt końcowy, aby zapewnić jego jakość. W ten sposób możemy zapewnić płynne działanie i długoterminową trwałość niestandardowych części odlewanych ciśnieniowo z aluminium.

Krok #9: Pakowanie i wysyłka

Ostatnim krokiem jest pakowanie i wysyłka. Przed wysyłką konieczne jest oczyszczenie i przygotowanie części. W fabryce Aludiecasting zawsze zapewniamy stosowanie opakowań ochronnych, aby zapobiec uszkodzeniom podczas transportu. Folia bąbelkowa, pianka lub niestandardowe pudełka to niektóre z typowych sposobów ochrony.

Ponadto odpowiednie etykietowanie jest niezbędne do dokładnej identyfikacji i śledzenia. Gdy wszystko będzie gotowe, produkt zostanie wysłany frachtem lotniczym lub morskim. O rodzaju wysyłki decydują zazwyczaj preferencje klienta.

Produkty i zastosowania niestandardowego odlewania ciśnieniowego aluminium

Wiele branż wymaga niestandardowych części odlewanych ciśnieniowo z aluminium. Ich wytrzymałość, lekkość i precyzja sprawiają, że idealnie nadają się do wielu krytycznych zastosowań. Popularne przypadki użycia to obudowy elektroniczne, sprzęt medyczny, części samochodowe i codzienne towary konsumpcyjne.

Obudowa aluminiowa odlewana ciśnieniowo Dostosowana hurtowo

Obudowy z odlewanego ciśnieniowo aluminium są wszędzie. Przykłady obejmują niestandardowe aluminiowe skrzynki odlewane ciśnieniowo OEM, sterowniki LED, systemy akumulatorów, jednostki silnikowe i inne podobne komponenty. Powodem, dla którego ludzie decydują się na ten materiał, jest jego wydajność. Z tego powodu może to być idealny wybór do produkcji wysokonakładowych, trwałych i trwałych części.

Krzesło dentystyczne odlewane ciśnieniowo z aluminium

Niestandardowe narzędzia, które są bardzo dokładne i wykonane zgodnie z dokładnymi specyfikacjami, mają kluczowe znaczenie w medycynie. Dlatego też producenci wykorzystują odlewanie ciśnieniowe metali do produkcji foteli dentystycznych, łóżek szpitalnych i narzędzi chirurgicznych. Ma to szeroki zakres zastosowań w tej dziedzinie do tworzenia niestandardowych części odlewanych ciśnieniowo z aluminium.

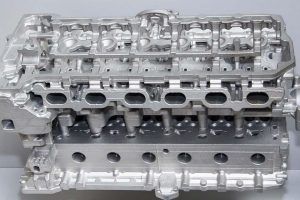

Części samochodowe

W sektorze motoryzacyjnym bardziej liczy się lekkość i stabilność. Z tego powodu ludzie wykorzystują stop aluminium do produkcji bloków silnika, obudów skrzyni biegów i różnych wsporników. Można również tworzyć skomplikowane kształty, które są kluczowe dla nowoczesnych pojazdów.

Produkty konsumenckie

Aluminium jest jednym z najczęściej wykorzystywanych metali w towarach konsumpcyjnych. Obudowy telefonów i laptopów, pralki i części mikrofalówek to tylko niektóre przykłady. Inne obejmują kamery, systemy audio i urządzenia gospodarstwa domowego.

Stopy aluminium stosowane w niestandardowych odlewach ciśnieniowych

W produkcji niestandardowych części odlewanych ciśnieniowo z aluminium zazwyczaj stosujemy różne rodzaje stopów aluminium. Każdy stop ma swoje unikalne zalety i zastosowania. W większości przypadków klienci decydują się na konkretny rodzaj stopu. Poniżej przedstawiono najczęściej stosowane stopy aluminium w produkcji niestandardowych aluminiowych części odlewanych ciśnieniowo.

Stop aluminium ADC12

ADC 12 jest jednym z najczęściej stosowanych stopów aluminium do odlewów ciśnieniowych. Stop ten jest mieszanką aluminium (8,5-9,5%), silikonu (0,7-1,3%), żelaza (0,35%) i wielu innych pierwiastków. Stop ten oferuje zrównoważone właściwości mechaniczne i jest opłacalny.

Stop aluminium A380

A380 jest najbardziej powszechnym i wszechstronnym stopem w regionie Ameryki Północnej. Łączy w sobie 8,5-9,5% aluminium i 3,0-4,0% miedzi z innymi pierwiastkami. Z wytrzymałością na rozciąganie 325 MPa, ma szeroki zakres zastosowań w różnych sektorach.

AlSi9Cu3 lub EN AC-46000

Stop AlSi9Cu3 jest dość podobny do A380 i ma doskonałe właściwości odlewnicze. Co więcej, charakteryzuje się wysoką płynnością, dzięki czemu nadaje się do produkcji cienkościennych części. Chociaż stop ten ma niską ciągliwość, może wytrzymać temperatury do 200 °C.

Stop aluminium ADC 10

ADC 10 ma pewne cechy wspólne z ADC12, ale oferuje lepszą plastyczność. Jest często stosowany w szczególnych przypadkach, gdy części muszą być gięte lub formowane po odlaniu. Takie cechy sprawiają, że nadaje się do konkretnych obudów i wsporników.

AlSi12 lub EN AC-44100

AlSi12 jest również popularnym stopem znanym ze swojej płynności i odporności na utlenianie. EN AC-44100 to europejskie oznaczenie numeryczne tego stopu. Charakteryzuje się on umiarkowaną wytrzymałością i dobrą skrawalnością i jest szeroko stosowany w częściach maszyn tekstylnych.

Stop aluminium A360

Stop aluminium A360 jest typowym stopem o doskonałej wytrzymałości zmęczeniowej. Jego typowa wytrzymałość na rozciąganie wynosi 317 MPa, a minimalne wydłużenie 3,5%. Kluczowe właściwości obejmują jednak krzem 9,0-10,0%, który ostatecznie obniża temperaturę topnienia.

Stop aluminium A383

Stop aluminium A383 zawiera 8,5-9,5% silikonu o wyższej twardości. Jest to zmodyfikowana wersja A380 o temperaturze topnienia około 549 ℃. Może to być dobra alternatywa dla stopu aluminium A380.

Stop aluminium A390

Stop aluminium A390 to stop mieszany o wysokiej zawartości krzemu (16-18%). Jest on idealny do sekcji podatnych na tarcie ze względu na dużą odporność na zużycie, takich jak tłoki silnika i tuleje cylindrowe. Jest jednak mniej plastyczny i sztywniejszy w odlewaniu.

Stop aluminium A413

Stop aluminium A413 jest również znany z wysokiej płynności i szczelności. Stop ten nadaje się do produkcji cienkościennych części w sektorze motoryzacyjnym. Wysoka zawartość krzemu (11-13%) zapewnia dobrą odporność na zużycie i korozję.

PL AC-47100

Stop ten jest kolejnym europejskim odpowiednikiem A383, oferującym podobne korzyści. Jest on stosowany do części, które są bardzo skomplikowane i mogą ulec rozerwaniu po podgrzaniu. Dodatkowo, stop ten charakteryzuje się doskonałą trwałością i odlewalnością.

Zalety niestandardowego odlewania ciśnieniowego aluminium

Można się zastanawiać, dlaczego odlewanie ciśnieniowe jest stosowane zamiast innych metod, takich jak Obróbka CNC lub EDM. Nawet jeśli jest to proces odlewania metalu, dlaczego nie rozważyć innych metod, takich jak odlewanie inwestycyjne lub odlewanie piaskowe? Istnieje kilka powodów, dla których warto rozważyć niestandardowe odlewanie ciśnieniowe aluminium.

Zdolność radzenia sobie ze złożonymi geometriami

Formy odlewnicze mogą z łatwością tworzyć skomplikowane projekty i kształty. W jednym procesie można tworzyć cienkie ścianki, części, drobne detale i zintegrowane elementy, takie jak podstawy montażowe.

Wysoka wydajność produkcji

Proces odlewania ciśnieniowego charakteryzuje się krótkim czasem cyklu. Gdy niestandardowa aluminiowa forma odlewnicza jest gotowa, można wyprodukować tysiące niestandardowych aluminiowych części odlewniczych w ciągu zaledwie jednego dnia. Dlatego też jest to odpowiednie rozwiązanie dla firm zajmujących się produkcją masową.

Opłacalność w przypadku dużych wolumenów

Początkowe koszty mogą być wyższe. Jednak w dłuższej perspektywie, wysoka prędkość i minimalna obróbka końcowa zmniejszą koszt jednostkowy. W ten sposób metoda ta staje się bardziej ekonomicznym wyborem w przypadku produkcji dużych ilości.

Doskonałe wykończenie powierzchni

Niestandardowe aluminiowe części odlewane ciśnieniowo mają gładkie i wysokiej jakości wykończenie powierzchni. Czasami może nie być konieczne dodatkowe przetwarzanie końcowe dla każdej części. Ostatecznie pozwoli to zaoszczędzić na ogólnych kosztach.

Wysoka dokładność i wąskie tolerancje

Stalowe matryce używane do odlewania są niezwykle precyzyjne. Wyniki z każdej formy pozostają stałe, z tolerancją od ±0,002″ do ±0,004″.

Wydajność materiałowa

Ponieważ odlewanie ciśnieniowe jest procesem o kształcie zbliżonym do siatki, gotowy element jest bardzo zbliżony do właściwego rozmiaru. Dzięki swojemu poziomowi precyzji zmniejsza ilość odpadów materiałowych, co czyni go niezawodną metodą.

Wytrzymałość i trwałość

Niestandardowe części odlewane ciśnieniowo z aluminium są znane z wysokiego stosunku wytrzymałości do masy. Szybkie chłodzenie tworzy twardą i drobnoziarnistą powierzchnię, która zwiększa ogólną wytrzymałość i trwałość. Jest to idealny wybór do wymagających zastosowań.

Integracja funkcji

Możesz zaprojektować matrycę, w tym opcjonalne elementy, takie jak otwory, żebra lub logo. Te niewielkie elementy mogą zastąpić wiele mniejszych części. W związku z tym nie będzie potrzeby montażu, co upraszcza produkt i obniża koszty.

Skalowalność

Niestandardowe odlewanie ciśnieniowe aluminium jest wysoce skalowalne. Możesz użyć tej samej matrycy do produkcji małych lub milionów części do produkcji masowej. Co więcej, pozwala to uzasadnić formę przed złożeniem zamówień na małe partie.

Dlaczego warto wybrać części odlewane ciśnieniowo z aluminium?

Można się również zastanawiać, dlaczego stosuje się stop aluminium, a nie stop cynku lub inne stopy. Cóż, stop aluminium jest idealny z wielu powodów. Jest lekki, szeroko dostępny i oczywiście ma wysoką wytrzymałość w porównaniu do swojej wagi. W przypadku niestandardowych części odlewanych ciśnieniowo z aluminium poniżej przedstawiono powody, dla których warto używać stopu aluminium.

Lekki

Aluminium jest materiałem o niskiej gęstości, co czyni go jednym z najlżejszych metali. Jest to kluczowa właściwość w zastosowaniach, w których lekkość ma najwyższy priorytet, takich jak przemysł motoryzacyjny i lotniczy.

Wysoki stosunek wytrzymałości do wagi

Jak wspomniano wcześniej, pomimo niskiej wagi, jest on niezwykle wytrzymały. Podczas odlewania ciśnieniowego może produkować części, które są zarówno lekkie, jak i trwałe. Części te są również idealne do przenoszenia dużych obciążeń w trudnych warunkach.

Doskonała odporność na korozję

Odlewany ciśnieniowo stop aluminium jest wysoce odporny na korozję. Naturalnie, aluminium tworzy warstwę, gdy wchodzi w kontakt z powietrzem. Dzięki temu część odlewana ciśnieniowo jest trwała w różnych warunkach środowiskowych.

Wysoka przewodność cieplna i elektryczna

Aluminium jest doskonałym przewodnikiem zarówno ciepła, jak i elektryczności. Dlatego też można z niego tworzyć elementy takie jak radiatory dla obwodów lub komponenty obudów elektrycznych. Części te są niezbędne do odprowadzania energii elektrycznej i ciepła.

Lepsza płynność odlewania

Niektóre stopy aluminium charakteryzują się wysoką płynnością w stanie stopionym. Pozwala im to wypełniać skomplikowane i złożone wgłębienia matrycy. Właściwość ta odgrywa kluczową rolę w złożonych kształtach geometrycznych, które są niezwykle trudne do stworzenia.

Efektywność kosztowa

Jak wiadomo, początkowy koszt oprzyrządowania do odlewania ciśnieniowego może być wysoki. Jednak niski koszt materiału i ogólny koszt systemu zrekompensują te koszty. Nie tylko zrekompensuje, ale proces ten doprowadzi również do bardzo niskich kosztów na część w produkcji wielkoseryjnej.

Szeroki wybór stopów

Istnieje szeroka gama stopów, szczególnie dla metody odlewania ciśnieniowego. Każdy stop oferuje różne właściwości. Wynika to z połączenia materiałów produkcyjnych. Należy więc wybrać taki, który idealnie pasuje do danego zastosowania.

Wysoka zdolność do recyklingu

Części aluminiowe można poddawać recyklingowi niemal w nieskończoność bez utraty ich właściwości materiałowych. Ponadto części te są trwałe, dzięki czemu są przyjazne dla środowiska. Roztop aluminium i używaj go tyle razy, ile chcesz.

Elastyczność wykończenia powierzchni

Części metalowe odlewane ciśnieniowo mają gładkie wykończenie bezpośrednio po formowaniu. Można je jednak również wykończyć po odlaniu. Aby poprawić ich wygląd, można je malować, lakierować proszkowo lub anodować.

Niestandardowe odlewanie aluminium na gorąco a odlewanie na zimno

Niestandardowe części odlewane ciśnieniowo z aluminium są wytwarzane wyłącznie w zimnej komorze. Kluczowa różnica polega na sposobie obchodzenia się ze stopionym materiałem. W procesie gorącej komory, tygiel jest zazwyczaj połączony z maszyną odlewniczą. Taka konstrukcja jest odpowiednia tylko dla metali niskotopliwych, takich jak stopy cynku (Zn) i magnezu (Mg).

W procesie zimnokomorowym metal jest zazwyczaj topiony w oddzielnej sekcji pieca. Następnie stopiony metal jest przenoszony za pomocą kadzi do formy wtryskowej. Oddzielenie jednostki topiącej może obsługiwać wysokie temperatury topnienia. Może obsługiwać aluminium bez powodowania jakichkolwiek uszkodzeń.

Wybór producentów niestandardowych części odlewanych ciśnieniowo z aluminium

Pomimo wyboru odpowiedniej metody odlewania i stopu aluminium, wybór odpowiedniego producenta pozostaje kluczowy. Aby upewnić się, że niestandardowe części odlewane ciśnieniowo z aluminium są wysokiej jakości, należy zapewnić zakład produkcyjny, który to gwarantuje. W takim przypadku należy dokładnie ocenić producenta. Możesz przeanalizować poniższe czynniki, aby wyciągnąć wnioski i znaleźć najlepszą fabrykę odlewów ciśnieniowych dla swojego projektu.

Wiedza techniczna

Dobry producent powinien posiadać dogłębną wiedzę na temat procesu odlewania. Musi wiedzieć, jak zoptymalizować DFM, aby zmniejszyć liczbę błędów i zwiększyć wydajność. Wiedza ta zapewni wysoką jakość produktu końcowego.

Doświadczenie w badaniach i rozwoju

Poszukaj fabryki z zespołem ekspertów ds. badań i rozwoju. Ich doświadczenie pomoże ci rozwiązać problemy związane z projektami lub kwestiami technicznymi.

Wsparcie projektowe i inżynieryjne

Najlepsi producenci mogą zapewnić szeroki zakres wsparcia, od projektowania po inżynierię. Mogą pomóc we wszystkim, od modelowania 3D po prototypowanie. Dlatego warto rozważyć takie wsparcie, aby osiągnąć optymalny rezultat.

Zdolność wytwarzania form

Jakość wykonania formy ma bezpośredni wpływ na jakość produktu końcowego. Firma z własną produkcją form ma lepszą kontrolę nad procesem. Mogą zapewnić precyzję i dostosowanie do natychmiastowych problemów.

Kontrola jakości i certyfikaty

Renomowana fabryka musi przestrzegać ścisłych protokołów w całym procesie. Ponadto powinny one posiadać uznane certyfikaty, takie jak ISO 9001. Certyfikaty te świadczą o ich zaangażowaniu w stałą jakość.

Możliwość przetwarzania końcowego

Wiele części może wymagać dalszej obróbki po odlaniu. Może to być obróbka skrawaniem, wykańczanie powierzchni lub galwanizacja. Dlatego należy wybrać podmiot, który może wykonać obróbkę końcową. Zapewni to produktowi bardziej błyszczące wykończenie.

Umiejętność montażu części odlewniczych

W przypadku złożonych części mogą być potrzebne usługi montażu. Korzystniej byłoby wybrać firmę, która oferuje proces montażu. Taka możliwość pozwoli zaoszczędzić pieniądze i czas jednocześnie.

Niezawodna obsługa klienta

Ważnym elementem jest również niezawodna obsługa klienta. Godna zaufania firma będzie miała zespół obsługi klienta, który zapewnia aktualizacje. Przed wyborem producenta należy wziąć pod uwagę jego obsługę klienta.

Przedstawiamy Aludie Cast jako zaufanego partnera

Aludie jest jedną ze słynnych firm odlewniczych w Chinach, zlokalizowaną w mieście Dongguan. Współpracując z nami, zyskujesz nie tylko producenta, ale także oddany zespół. Dostarczamy precyzyjną inżynierię z wysoką wydajnością produkcji, wprowadzając Twoje pomysły w życie. Nasze certyfikaty obejmują ISO 9001, ISO 14001 i IATF 16949, zapewniając najlepsze doświadczenia.

Słowa końcowe

Niestandardowe odlewanie ciśnieniowe to skuteczny proces produkcji części metalowych. Przeszedłeś przez szczegółową dyskusję na ten temat. Jak to działa i jak wybrać niezawodnego producenta dla swojego projektu. Jeśli masz dalsze pytania dotyczące odlewania ciśnieniowego, nie wahaj się skontaktuj się z nami. Nasz przyjazny zespół jest zawsze gotowy do pomocy i popchnięcia Cię do przodu.

0 komentarzy