Co to jest anodowane na czarno aluminium?

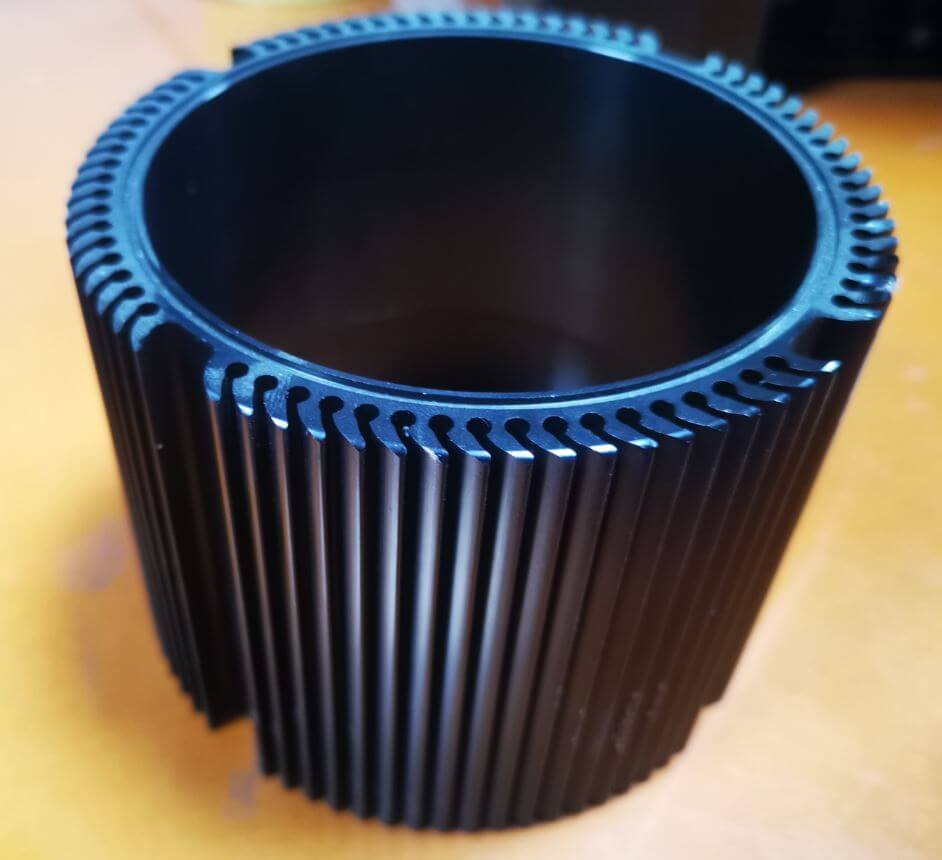

Aluminium anodowane na czarno Proces jest przeprowadzany na częściach aluminiowych w celu wytworzenia twardej warstwy ochronnej. Aby zwiększyć atrakcyjność obiektu, wytworzona warstwa jest barwiona na różne kolory. Zwiększy to estetykę produktów. W ogólnej praktyce część aluminiowa jest najpierw anodowana, a następnie odpowiedni barwnik jest używany do barwienia go na czarno. Przeprowadzenie procesu anodowania na czarno na częściach aluminiowych zapewni estetyczny wygląd w czarnym lub funkcjonalnym czarnym kolorze.

Ponadto Wykończenie powierzchni anodowane na czarno zwiększają również trwałość, odporność na zużycie, a także odporność na korozję odlewów aluminiowych. Te korzystne cechy sprawiają, że anodowane na czarno wykończenie powierzchni jest wybierane do powlekania i wykańczania części stosowanych w przemyśle motoryzacyjnym i lotniczym. Co więcej, może być również stosowany do przedmiotów codziennego użytku, w tym urządzeń domowych i mebli.

Podstawy procesu anodowania

Anodowanie to proces pasywacji elektrochemicznej, który jest wykorzystywany do poprawy grubości warstwy tlenku na częściach metalowych. Część poddawana obróbce jest anodą ogniwa elektrolitycznego, w tym celu cykl ten nazywany jest anodowaniem. Przekształci to metalową powierzchnię w trwałą powierzchnię o wysokiej wydajności. Osadzona ochronna warstwa tlenku sprawia, że część metalowa jest niezwykle twarda i trwała, poprawiając jej odporność na korozję.

Proces anodowania

Anodowanie jest w naturze procesem elektrochemicznym. W tym procesie metalowa część, która jest anodą, otrzymuje warstwę tlenku na swojej powierzchni. W prostych słowach anodowanie jest niezwykle kontrolowanym wzmocnieniem naturalnie występującego zjawiska zwanego utlenianiem. Aluminium w bardzo niskich temperaturach jest zanurzane w kwaśnym roztworze elektrolitu, przez który przepływa prąd elektryczny za pomocą połączonych elektrod.

Zapewni to twardą, powlekaną powierzchnię o doskonałych parametrach. Metal pozostaje jednak porowaty, co pozwala na jego zabarwienie, uszczelnienie lub jeśli wymagany jest jakikolwiek inny proces, który można wykonać zgodnie z wymaganiami.

Rodzaje procesów anodowania

Istnieją trzy rodzaje procesów anodowania:

Anodowanie kwasem chromowym (typ I)

W tym typie aluminium zanurza się w kąpieli kwasu chromowego i przepuszcza przez roztwór prąd elektryczny. Chociaż warstwa anodowania utworzona przez kwas chromowy jest najcieńsza z trzech typów, metal nadal posiada równie dobrą ochronę przed korozją, jeśli jest odpowiednio uszczelniony. Anodowanie kwasem chromowym absorbuje mniej koloru podczas barwienia i z tego powodu ten typ nie jest zalecany w takich zastosowaniach, w których estetyka ma pierwszorzędne znaczenie. Temperatura kwasu chromowego musi zostać podniesiona, jeśli metalowa część ma być zabarwiona na czarno.

Anodowanie kwasem siarkowym (typ II)

Jest to najpopularniejszy rodzaj procesu anodowania powierzchni. W tym typie aluminium jest zanurzane w kąpieli kwasu siarkowego zamiast w kąpieli kwasu chromowego i przepuszczane przez roztwór prądem elektrycznym. Ten rodzaj anodowania tworzy grubsze warstwy w porównaniu do anodowania kwasem chromowym, co prowadzi do zwiększonej odporności na różne formy zużycia, w tym ścieranie. Co więcej, anodowanie kwasem siarkowym tworzy głębsze pory w warstwie tlenku, co pozwala na większą absorpcję barwnika przez metalową część, zapewniając tym samym więcej alternatyw kolorystycznych niż anodowanie kwasem chromowym.

Jeśli szukasz tego typu anodowanych na czarno części aluminiowych, zapraszamy do kontaktu, możemy Ci zaoferować anodowane na czarno aluminiowe części odlewniczejak również inne aluminiowe wykończenia powierzchni.

Anodowanie twarde (typ III)

Anodowanie twarde, jak sama nazwa wskazuje, wytwarza bardzo twardą, gęstą i stosunkowo grubą powłokę. Ten typ anodowania jest używany w takich zastosowaniach, w których wymagana jest super twarda powierzchnia. Anodowanie twarde Proces ten jest podobny do anodowania kwasem siarkowym, jednak w celu wytworzenia warstw tlenku w tym rodzaju anodowania stosuje się wyższe napięcie i niskie temperatury. Preferowane jest anodowanie twarde tam, gdzie metal jest narażony na działanie środowiska korozyjnego lub uciążliwego ze względu na jego trwałą warstwę. Co więcej, znajduje również zastosowanie tam, gdzie najważniejsza jest zaawansowana izolacja elektryczna.

Istnieje więcej wykończeń powierzchni części aluminiowych, takich jak powłoka galwaniczna z czarnego niklu, Bezbarwne anodowanie aluminium, odlewanie pwoder aluminium, malowanie wykończenia powierzchni itp.

Proces anodowania aluminium na czarno

Aluminium anodowane na czarno Proces ten poprawia pewne użyteczne właściwości, takie jak odporność na korozję, odporność na zużycie i wygląd gotowych produktów, co jest wynikiem warstwy tlenku utworzonej na powierzchni aluminium. Proces ten ma charakter elektrolityczny, w którym powierzchnia aluminium jest przekształcana w trwałą warstwę tlenku. Osiąga się to poprzez anodowanie, a następnie barwienie aluminium, po którym następuje uszczelnienie koloru w porach powłoki.

Aluminium anodowane na czarno charakteryzuje się wysokimi właściwościami użytkowymi i doskonałym wyglądem. Anodyzowane aluminium posiada ulepszoną i zwiększoną odporność na zużycie i korozję, podczas gdy anodyzowane na czarno aluminium ma dodatkowe właściwości stabilności termicznej poprzez pochłanianie światła i promieniowanie ciepła w bardzo wydajny sposób.

Proces ten polega na wstępnym oczyszczeniu powierzchni części aluminiowej, następnie poddaniu jej normalnemu procesowi anodowania, a następnie barwieniu na czarno przez półporowatą warstwę tlenku glinu. Obejmuje to następujące główne etapy:

1. Przygotowanie powierzchni

W celu zapewnienia równomiernego przylegania warstwy anodowanej, powierzchnia aluminium jest całkowicie czyszczona przed rozpoczęciem procesu anodowania.

Przygotowanie to jest zwykle przeprowadzane w następujących trzech krokach:

a) Proces odtłuszczania

Rozpuszczalniki i alkaliczne środki czyszczące są używane do usuwania smaru, olejów i innych zanieczyszczeń na tym etapie.

b) Proces trawienia

Aluminium jest zanurzane w roztworze wodorotlenku sodu w celu usunięcia naturalnej warstwy tlenku i wszelkich zanieczyszczeń, jeśli są obecne, nadając powierzchni matowe wykończenie.

c) Proces odszumiania

Usuwanie pozostałości i zabrudzeń powstałych podczas trawienia, często przy użyciu roztworu kwasu, takiego jak kwas azotowy.

2. proces anodowania

Zwykle anodowanie przeprowadza się na zewnętrznej warstwie części aluminiowej po zakończeniu czyszczenia. Kwaśna kąpiel elektrolityczna zawierająca kwas siarkowy jest wykorzystywana do cyklu anodowania, a część aluminiowa jest umieszczana w tej kąpieli. Kwas chromowy lub fosforowy może być również wykorzystywany jako elektrolit w zależności od zastosowania i potrzeby. Poprzez zastosowanie prądu stałego, przy czym część aluminiowa zachowuje się jak anoda, cząsteczki tlenu z elektrolitu łączą się z cząsteczkami aluminium na poziomie atomowym i powstaje tlenek glinu. Grubość i właściwości warstwy tlenku zależą od warunków anodowania, w tym grubości prądu, temperatury i czasu.

3. Anodowanie na czarno (barwienie)

Po anodowaniu aluminiowa część będzie miała półporowatą strukturę powierzchni. Pory w strukturze powierzchni służą do przechowywania czarnego barwnika. Aby jednak uzyskać ciemny odcień, anodowane aluminium jest poddawane procesowi barwienia. Niemniej jednak, co najmniej 25 mikronów grubości lub więcej jest wymagane, aby uzyskać idealne mocowanie koloru. Istnieją trzy podstawowe metody uzyskiwania czarnej anodyzacji.

Organiczny proces barwienia: W tej metodzie porowata anodowana warstwa jest barwiona przy użyciu barwników organicznych. Technika ta obejmuje najpierw rozpuszczenie barwników w ciepłej wodzie, a następnie dodanie ich do kąpieli barwiącej. Aluminium, które jest anodowane, umieszcza się w kąpieli barwiącej, w tej pozycji kolory wchodzą w pory warstwy anodowanej. Retencja koloru zależy od wielkości porów i warunków barwienia. Kolor czarny wymaga dodatkowego czasu barwienia w porównaniu do jaśniejszych odcieni. Jednak części metalowe, które są barwione techniką organiczną, nie są zalecane do stosowania na wolnym powietrzu.

Nieorganiczny proces barwienia: Pigmenty nieorganiczne nie mogą być rozpuszczalne w wodzie. Jednak pigmenty nieorganiczne tworzą powłoki o doskonałej odporności na światło. Typowe nieorganiczne czarne barwniki obejmują sole kobaltu lub niklu. W celu uzyskania czarnego anodowania, części mogą być produkowane z nieorganicznych soli siarczku kobaltu.

Proces barwienia elektrolitycznego: Strategia ta obejmuje wykorzystanie soli metali (takich jak kobalt lub nikiel) we wtórnym procesie elektrolizy. Po podstawowym etapie anodowania, część jest zanurzana w kąpieli z soli metalicznej, a prąd zmienny (AC) jest stosowany do osadzania metalu w porach, tworząc w ten sposób ciemny odcień. Ogólnie, w część aluminiowa po standardowym anodowaniu jest umieszczana w innej kąpieli elektrolizy zawierającej sole metali. W tej kąpieli warstwa anodowa służy jako katoda, a elektroda wykonana ze stali nierdzewnej jest umieszczana w kąpieli. Sole metali osadzają się następnie na dnie porów, gdy przyłożony jest prąd zmienny (AC)

4. Uszczelnienie

Po barwieniu pory warstwy anodowanej są uszczelniane w celu zwiększenia trwałości, zapobiegania wypłukiwaniu koloru i jego utrwalenia. Uszczelnienie utwardza powłokę i zapobiega wypłukiwaniu i blaknięciu koloru. Prawidłowe uszczelnienie jest niezbędne do osiągnięcia maksymalnej trwałości koloru. Metody uszczelniania obejmują uszczelnianie gorącą wodą, uszczelnianie octanem niklu i uszczelnianie parą.

Uszczelnianie gorącą wodą: Metoda ta polega na zanurzeniu we wrzącej wodzie dejonizowanej, która uwadnia tlenek glinu, a następnie zamyka pory.

Uszczelnienie niklowo-octanowe: Metoda ta polega na zanurzeniu w roztworze octanu niklu, co zapewnia dodatkową odporność na korozję.

Uszczelnienie parowe: Metoda ta polega na wystawieniu na działanie pary wodnej, uzyskując podobne rezultaty jak w przypadku uszczelniania gorącą wodą.

5. Kontrola końcowa i wykończenie

Anodowane i uszczelnione części są następnie sprawdzane pod kątem jednorodności, spójności koloru i jakości powierzchni. Etapy wykańczania, takie jak płukanie i suszenie, są wykonywane w celu przygotowania części do dalszego użytku.

Korzyści

Aluminium anodowane na czarno oferuje kilka znaczących korzyści, dzięki czemu jest popularnym wyborem w różnych branżach. Poniżej przedstawiamy szczegółowe zalety:

1. poprawa odporności na korozję

Anodowanie aluminiumzwiększa jego ochronę w środowiskach korozyjnych. System anodowania tworzy grubą warstwę tlenku, która chroni podłoże metalowe przed otwartością na naturalne składniki, na przykład wilgoć i sól, które mogą być przyczyną rdzy i rozpadu. W szczególności anodowanie na czarno jest najczęściej wykorzystywane w zastosowaniach morskich i lotniczych, gdzie wysoka ochrona przed korozją jest niezwykle istotną zmienną.

2. Zwiększona estetyka

Aluminium anodowane na czarno Nadaje gładki i jednolity wygląd, który jest niezwykle atrakcyjny dla produktów konsumenckich, komponentów inżynieryjnych i części samochodowych. Daje to atrakcyjne matowe ciemne wykończenie dla przedmiotów kosmetycznych i dekoracyjnych. Oferuje ekskluzywne, malowane proszkowo wykończenie przy niskich kosztach. Czarne wykończenie można uzyskać konsekwentnie w dużych partiach, zapewniając wysokiej jakości wygląd i dotyk.

3. Zwiększona twardość powierzchni

System anodowania zasadniczo zwiększa twardość powierzchni części aluminiowych. Sprawia to, że metal jest bardziej odporny na zużycie i zadrapania, wydłużając oczekiwaną żywotność części wykorzystywanych w warunkach wysokiego tarcia. Na przykład, anodowane na czarno aluminium jest zwykle wykorzystywane w częściach rowerowych, sprzęcie fotograficznym i urządzeniach, w których wytrzymałość ma ogromne znaczenie.

4. Lepsza izolacja termiczna

Aluminium anodowane na czarno ma lepsze właściwości ochrony termicznej w porównaniu do aluminium nieanodowanego. W zastosowaniach, w których dystrybucja ciepła ma kluczowe znaczenie, zapewnia to ogromne korzyści, na przykład w radiatorach do gadżetów elektronicznych.

5. Izolacja elektryczna

Anodyzowana warstwa na powierzchni aluminium zachowuje się jak izolator elektryczny, co może być pomocne w zastosowaniach elektronicznych i elektrycznych, w których wymagane jest unikanie przewodnictwa elektrycznego. Może to pomóc w tworzeniu bezpieczniejszych i bardziej niezawodnych gadżetów elektronicznych.

6. Przyjazny dla środowiska i nietoksyczny

System anodowania nie zawiera żadnych niebezpiecznych substancji chemicznych i wytwarza stałą warstwę tlenku, która nie jest szkodliwa. Sprawia to, że anodowane na czarno aluminium jest odpowiednie do znacznego wykorzystania w żywności i zastosowaniach klinicznych, takich jak naczynia kuchenne i gadżety kliniczne

7. Zwiększona przyczepność dla klejów i farb

Przepuszczalna natura anodyzowanej warstwy na powierzchni aluminium uwzględnia lepszą przyczepność farb, kolorów i klejów. Oznacza to, że wszelkie dodatkowe powłoki lub wykończenia nałożone na czarne anodowane aluminium będą lepiej przylegać, zapewniając długą żywotność.

8. Odporność na promieniowanie UV

Czarna anodyzowana warstwa zapewnia doskonałą ochronę przed jasnym promieniowaniem (UV), dzięki czemu aluminium nie niszczy się, gdy jest wystawione na działanie promieni słonecznych przez długi czas. Dzięki temu idealnie nadaje się do zastosowań zewnętrznych, w tym projektów kompozycyjnych i mebli na świeżym powietrzu.

9. Lekki i wytrzymały

Anodowanie nie zwiększa masy aluminium, zachowując jego podstawowe właściwości. Ma to kluczowe znaczenie w branżach takich jak lotnictwo i motoryzacja, gdzie zmniejszenie masy jest niezbędnym wymogiem dla wydajności i efektywności.

10. Efektywność kosztowa

System anodowania jest nieco oszczędny w porównaniu z innymi systemami powlekania. Wytrzymałość i wyjątkowo niskie wymagania dotyczące podparcia czarnego anodowanego aluminium zapewniają niższe koszty długoterminowe.

Ograniczenia

Anodowanie aluminium na czarno, oferując wiele korzyści, ma również kilka ograniczeń.

1. kontrola grubości

Najważniejsze jest kontrolowanie grubości anodowanej warstwy. W przypadku, gdy warstwa jest zbyt cienka, może nie zapewnić wystarczającej ochrony lub koloru, podczas gdy zbyt gruba warstwa może stać się krucha i podatna na pękanie. System anodowania może zmniejszyć wytrzymałość zmęczeniową części aluminiowych. Twarda, krucha natura anodowanej warstwy może powodować mikropęknięcia, które rosną w warunkach cyklicznego obciążenia.

2. odporność chemiczna

Pomimo faktu, że anodowanie zapewnia ochronę przed korozją i zużyciem, warstwa anodowana może być podatna na określone związki syntetyczne i chemiczne, które mogą pogorszyć stan warstwy anodowanej, a następnie spowodować jej uszkodzenie.

3. blaknięcie kolorów

Z biegiem czasu, szczególnie pod wpływem promieniowania UV, czarny kolor wykorzystywany w anodowaniu może blaknąć i rozmywać się, zmniejszając tym samym stylowy wygląd gotowego produktu.

Zastosowania anodowania na czarno części aluminiowych

Aluminium anodowane na czarno jest powszechnie wykorzystywany w różnych przedsiębiorstwach ze względu na jego zwiększoną wytrzymałość, trwałość, odporność na korozję i ładny wygląd. Główne zastosowania obejmują następujące elementy:

1. sprzęt elektroniczny

W przemyśle elektronicznym jest regularnie wykorzystywany do produkcji obudów gadżetów elektronicznych, takich jak komputery PC, telefony komórkowe i sprzęt audio, gdzie ważna jest wytrzymałość i gładki, profesjonalny wygląd.

2. przemysł motoryzacyjny

W branży motoryzacyjnej anodowane na czarno aluminium znalazło zastosowanie w elementach takich jak wykończenia, koła i części wewnętrzne ze względu na ochronę przed zużyciem i korozją.

3.Architektura

Anodowane na czarno aluminium jest stosowane w budownictwie do produkcji ram okiennych, ścian osłonowych i paneli dekoracyjnych, dodając integralności strukturalnej do stylowego wyglądu.

4.Przemysł lotniczy

Branża lotnicza jest jednym ze znaczących odbiorców tego materiału. Anodowane na czarno aluminium jest wykorzystywane w częściach samolotów ze względu na swoją lekkość, wysoką wytrzymałość i ochronę przed korozją.

5.Produkty konsumenckie

Anodowane na czarno aluminium znajduje zastosowanie w wielu produktach, takich jak urządzenia kuchenne, artykuły outdoorowe i urządzenia, dzięki połączeniu niesamowitego wyglądu i solidności.

6.Przemysł medyczny

Anodowane na czarno aluminium jest wykorzystywane w dziedzinie klinicznej do różnych instrumentów i gadżetów ze względu na jego niereaktywną powierzchnię, która jest ważna dla utrzymania sterylności i porządku.

7. Zastosowania morskie

Zwiększona odporność na korozję anodyzowane odlewane aluminium sprawia, że można go stosować w warunkach morskich, gdzie jest szeroko stosowany w częściach i osprzęcie narażonych na działanie słonej wody.

Wnioski

Aluminium anodowane na czarno to cykl, który barwi aluminium na czarno poprzez reakcję elektrochemiczną zachodzącą w kontrolowanym klimacie. Daje to kuszące ciemne matowe wykończenie, które jest odporne na zużycie, erozję, klimat i wytrzymałość. Anodowana warstwa tlenku dodatkowo zwiększa twardość aluminium, dzięki czemu anodowanie na czarno jest idealne do szerokiej gamy zastosowań samochodowych, lotniczych, kompozytowych, nowoczesnych i klienckich.

0 komentarzy