Proces odlewania ciśnieniowego jest wykorzystywany w wielu gałęziach przemysłu do wytwarzania wysokiej jakości części metalowych o wąskich tolerancjach i doskonałym wykończeniu powierzchni. Podczas projektowania części, która ma zostać wyprodukowana w procesie odlewania ciśnieniowego, należy wziąć pod uwagę wiele czynników, aby część mogła zostać pomyślnie wyprodukowana.

Podstawowe aspekty produkcji części odlewanych ciśnieniowo

Niektóre z ogólnych rozważań dotyczących produkcji i projektowania obejmują:

Wersja robocza

Forma używana do produkcji część dietetyczna musi być zaprojektowany w taki sposób, aby część mogła być łatwo usunięta ze starej matrycy po odlaniu i schłodzeniu. Draft to niewielki kąt zaprojektowany na pionowych powierzchniach matrycy, aby umożliwić łatwiejsze wyrzucenie części z matrycy po procesie odlewania ciśnieniowego.

Filet

Zaokrąglenie to promień w narożniku, w którym stykają się 2 powierzchnie, zamiast szybkiego narożnika. Zaokrąglenie wewnętrzne zmniejsza naprężenia występujące w tym miejscu, gdy część jest obciążona lub zgięta. Zewnętrzny promień zaokrąglenia służy do usuwania szybkich krawędzi.

Podcięcie

Podcięcie to cecha procesu odlewania ciśnieniowego, która zapobiega wyrzuceniu elementu z matrycy po odlaniu. Projekty, które wymagają podcięcia, wymagają twardych matryc z wyjmowanymi prowadnicami, aby część mogła zostać wyjęta po odlaniu. Zazwyczaj bardziej opłacalne jest przeprojektowanie części, aby pozbyć się podcięć.

Elementy formy

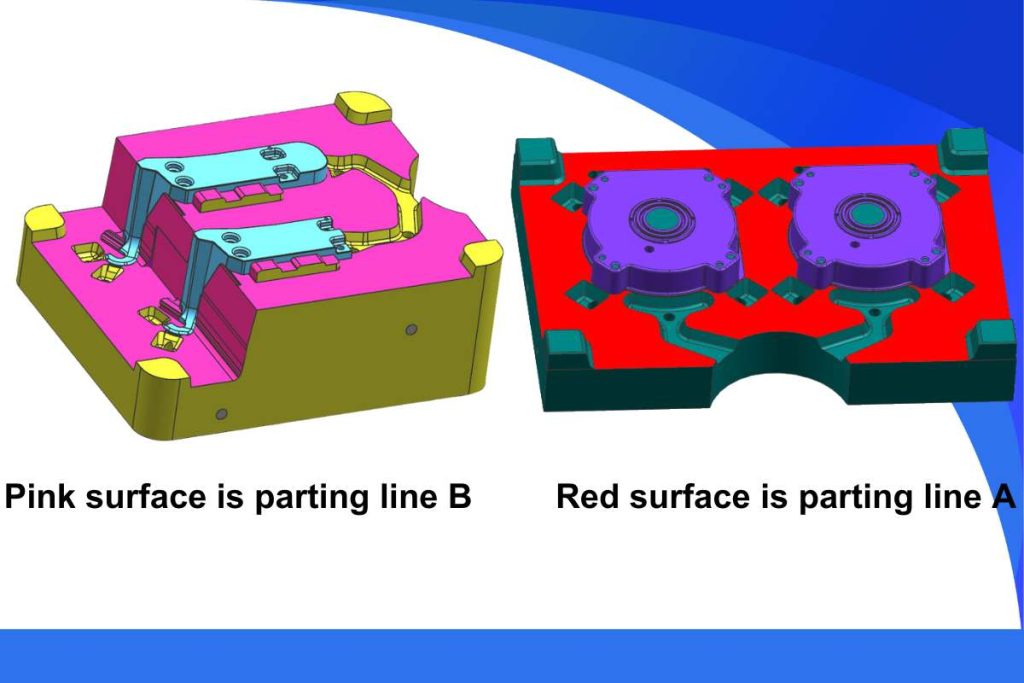

Aby wykonać różne elementy konstrukcyjne z odlewu ciśnieniowego, w formie stosuje się różne komponenty. Matryca może również zawierać wyjmowane prowadnice lub inne sekcje w celu wygenerowania elementu z wgłębieniami, rdzeniami lub podcięciami. Niektóre z komponentów formy zawierają:

Rdzeń - Rdzeń to okrągły lub inaczej ukształtowany obszar lub trzpień, który służy do tworzenia pustych przestrzeni w odlewanej części. Rdzeń może być stały lub ruchomy, w zależności od projektu części, która ma zostać wykonana.

Slajd - Prowadnica to część formy, która może być używana do wykonywania podcięć lub pustych przestrzeni w wytwarzanych częściach. Prowadnice są zazwyczaj montowane równolegle do osi podziału matrycy. Części te mogą być złożone, pozwalając na projektowanie elementów takich jak gwinty.

Wstaw - Twardą część można wyprodukować przy użyciu prefabrykowanej wkładki, która pasuje do formy przed odlewaniem. Wkładka jest następnie zamykana w odlewanym elemencie i staje się częścią zakończonej części. Inne kwestie związane z konstrukcją formy obejmują umieszczenie wrót do przepływu stopionego metalu i dodanie przewodów wodnych do chłodzenia części po odlaniu. odlewanie ciśnieniowe. Chociaż te projekty części nie przyczyniają się do końcowego projektu części, są ważnymi elementami procesu projektowania formy.

Przejdź do projektowanie form odlewniczych aby dowiedzieć się więcej o projektowaniu form odlewniczych.