Forma odlewnicza i oprzyrządowanie do odlewania ciśnieniowego odgrywają kluczową rolę w produkcji wysokiej jakości komponentów ze stopów metali o doskonałej dokładności, trwałości i wydajności. W procesie odlewania ciśnieniowego stopiony metal, taki jak aluminium, cynk, magnez lub mosiądz, jest wtryskiwany do stalowej formy pod wysokim ciśnieniem, tworząc złożone kształty o gładkich powierzchniach i wąskich tolerancjach. Jakość formy odlewniczej ma bezpośredni wpływ na jakość produktu, czas cyklu i ogólne koszty produkcji.

W tym przewodniku omówiono wszystko, co należy wiedzieć o formach odlewniczych i oprzyrządowaniu, w tym kwestie projektowe, materiały oprzyrządowania, czynniki kosztowe i praktyki konserwacyjne. Niezależnie od tego, czy produkujesz części samochodowe, obudowy elektroniczne czy komponenty przemysłowe, inwestowanie w wysokiej jakości oprzyrządowanie do odlewania ciśnieniowego zapewnia dłuższą żywotność formy, zmniejszenie liczby wad i większą efektywność kosztową.

Co to jest forma/narzędzie do odlewania ciśnieniowego?

Forma odlewnicza, znany również jako oprzyrządowanie do odlewania ciśnieniowegowypełnia szczelną wnękę stopionym metalem pod wysokim ciśnieniem i w wysokiej temperaturze. Metal jest szybko schładzany, aż utwardzona część stanie się wystarczająco sztywna, aby można ją było wyjąć z formy.

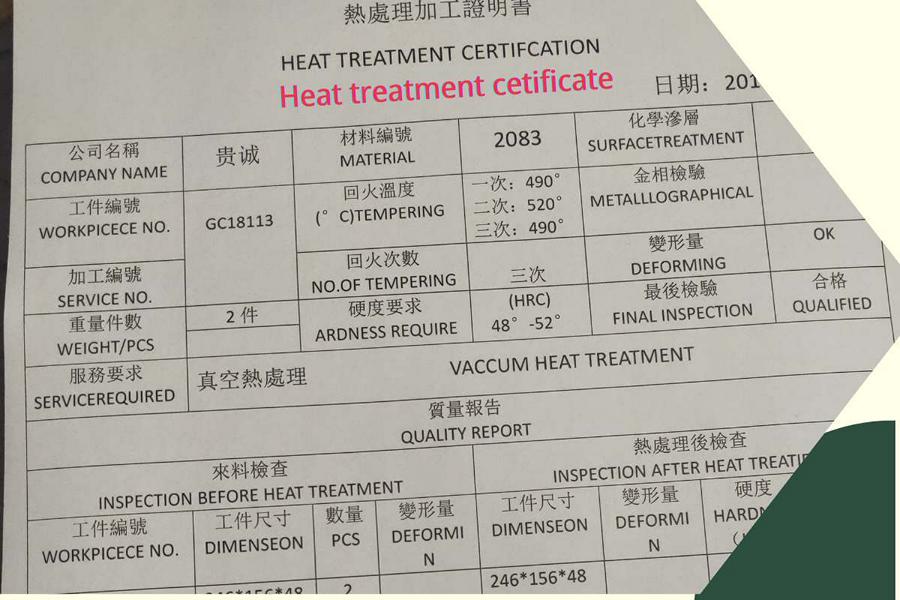

Forma odlewnicza jest zazwyczaj produkowana z najwyższej jakości stali narzędziowych, takich jak H13, DIN 1.2344, 1.2343 lub 8407, które zapewniają wyjątkową twardość, odporność termiczną i odporność na zużycie po obróbce cieplnej do odpowiedniej twardości (HRC 48-52). Właściwy projekt formy i dobór narzędzi są niezbędne do radzenia sobie z naprężeniami powtarzających się cykli odlewania przy jednoczesnym zachowaniu stałej dokładności wymiarowej.

W celu wyprodukowania wysokiej jakości części odlewniczej, która spełnia wymagania klienta dotyczące kształtu i konstrukcji, dwie połówki matrycy są umieszczane w maszynie odlewniczej, która działa w wymaganych temperaturach i ciśnieniach. Wymagania klienta dotyczące rozmiaru części i cech geometrii będą miały bezpośredni wpływ na koszt oprzyrządowania do odlewania ciśnieniowego.

Wybór odpowiedniego oprzyrządowania do odlewania ciśnieniowego zależy od różnych czynników, takich jak liczba wnęk, ilość wymaganych rdzeni lub prowadnic, waga formy odlewniczej, proces obróbki, wymagania dotyczące wykończenia powierzchni oraz polerowanie i powlekanie, między innymi. Tworzenie niestandardowych form odlewniczych jest złożonym zadaniem.

Przy wyborze oprzyrządowanie do odlewania ciśnieniowegoNależy wziąć pod uwagę takie czynniki, jak liczba wymaganych wnęk, rdzeni lub prowadnic. Należy również pomyśleć o wadze formy, procesie obróbki, wymaganiach dotyczących wykończenia powierzchni, polerowania i powlekania. Każdy z tych czynników odgrywa rolę w procesie decyzyjnym. Stworzenie niestandardowej formy odlewniczej jest złożonym zadaniem.

Obecnie większość producentów odlewów ciśnieniowych kupuje formy odlewnicze od Chiny forma odlewnicza firm, ponieważ Chińska fabryka form odlewniczych może wykonać wysokiej jakości oprzyrządowanie do odlewania ciśnieniowego z krótkim czasem realizacji i precyzyjnymi matrycami. aluminiowa forma odlewnicza dla twojego projektu, chińska firma zajmująca się formami odlewniczymi będzie jednym z najlepszych miejsc.

W tym artykule omówimy oprzyrządowanie do odlewania ciśnieniowego i sposób, w jaki producent form odlewniczych produkuje wysokiej jakości komponenty odlewnicze przy użyciu najbardziej ekonomicznych metod produkcji.

Odlewanie ciśnieniowe wykorzystuje różne metale, takie jak cynk, magnez, ołów, miedź i aluminium (lub aluminium). Każdy metal wymaga określonych wymagań dotyczących matryc w procesie odlewania. Na przykład, serie Zamak 3, 5 i ZA mogą wykorzystywać cynk. Serie A356, A380, ADC 12, AL6061, AL6063 i inne mogą również wykorzystywać aluminium.

Opisy i ustawienia przedstawione w tym artykule są ogólne ze względu na te różnice. Tam, gdzie jest to możliwe, podano opcje, ale powinny one służyć jedynie jako podstawowe odniesienie. Klient i producent form odlewniczych powinni skonsultować się przed podjęciem ostatecznych decyzji.

|

LINIA PODZIAŁU A |

B-PROWADNIK/KOŁEK PROWADZĄCY I TULEJA |

C- Część odlewnicza |

D- Wnęka i rdzeń formy |

E-RUNNER & GATES |

KOMORA F-COLD |

F1 - OTWÓR NA TRZPIEŃ I TRZPIEŃ |

|

Powierzchnia, na której łączą się dwie połówki oprzyrządowania odlewniczego |

Wyrównaj dwie połówki matrycy w prawidłowej pozycji podczas zamykania formy. |

Wymagany klient części odlewniczej |

Środek odlewniczy/Środek formujący |

Podawanie metalu z otworu wlewowego lub komory zimnej do wnęki matrycy |

Kanał, którym metal zasila prowadnice i bramy w zimnej komorze |

Prowadnice i bramy w formach odlewniczych z gorącą komorą |

|

G-CORE INSERTS |

H-Fixing/A Plate |

I-RETURN PIN |

J-EJECTOR PIN |

PŁYTA K-MOVING/B |

L-PŁYTA NOŚNA |

M- PŁYTY WYRZUTNIKA |

|

Mały okrągły kołek lub kwadratowa wkładka używana do odlewania otworów lub głębokich żeber. |

Mocowanie/płytka zawierająca i podtrzymująca wkłady wnękowe. |

Sworzeń wyrzutnika, który popycha płytkę wyrzutnika do tyłu |

Kołek zwalniający powłokę z matrycy |

Płyta B zawierająca i podtrzymująca wkładki rdzeniowe. |

Płyta nośna B i płyta ejetora oraz szczeliny zaciskowe |

Mocuje i popycha sworznie wyrzutnika. |

|

N-SŁUP PODPOROWY |

O-WYRZUTOWY SYSTEM PROWADZĄCY |

SZCZELINA ZACISKOWA P |

||||

|

Funkcje zapewniające stabilność płytki B podczas wtrysku |

System prowadnic do prowadzenia sworzni wyrzutnika |

Części do mocowania połówek matrycy do maszyny |

Rodzaje form odlewniczych

Istnieje kilka odmian form odlewniczych, z których każda spełnia określone wymagania konsumentów. Zazwyczaj rodzaj formy odlewniczej zależy od wymagań klienta. Poniżej znajduje się lista niektórych popularnych typów form odlewniczych.

1. Prototypowanie form odlewniczych

Klienci zazwyczaj zamawiają prototypy w celu wyprodukowania niewielkiej ilości odlewów w warunkach produkcyjnych. Przed przejściem do pełnej produkcji pozwalają one na szeroko zakrojone testy produktu i ekspozycję rynkową. Zazwyczaj z tej metody korzystają nowe projekty na etapie rozwoju. Ten prototypowy odlew ciśnieniowy pozwala uzyskać wysokiej jakości części bez konieczności ponoszenia kosztów oprzyrządowania.

Różne techniki prototypowania mogą być wykorzystane do symulacji komponentu odlewanego ciśnieniowo do późniejszej produkcji odlewów ciśnieniowych. Obejmują one obróbkę CNC prototypów i odlewanie piaskowe, które obejmuje proces formowania gipsowego.

2. Oprzyrządowanie do szybkiego odlewania ciśnieniowego

Oprzyrządowanie do szybkiego odlewania ciśnieniowego obejmuje tworzenie matryc i wkładek szybciej niż w przypadku tradycyjnej metody. Proces ten pomija takie etapy jak obróbka zgrubna, obróbka cieplna i obróbka wykańczająca. Pozwala to na szybszą produkcję niezbędnych narzędzi do odlewania ciśnieniowego.

Narzędzia do szybkiego odlewania ciśnieniowego zwykle wykorzystują wstępnie utwardzoną stal do małych ilości, od kilkuset do tysiąca. W przypadku tych niewielkich ilości czasami stosujemy odlewanie inwestycyjne lub grawitacyjne.

3. Produkcja form odlewniczych

Są to najczęściej używane typy formy odlewnicze. Formy mogą różnić się od prostych do złożonych, z różną liczbą wgłębień i prowadnic. Wysokiej jakości stal narzędziowa (DIN 1.2343, DIN 1.2344H13, 8407) tworzy wnęki, rdzenie, wkładki, suwaki, a solidny blok uchwytu, znany jako płyta A i płyta B, utrzymuje je na miejscu. Poniżej wymieniliśmy rodzaje form odlewniczych.

- Oprzyrządowanie do odlewania ciśnieniowego z pojedynczą wnęką: to narzędzie produkuje jedną część odlewniczą na raz.

- Forma do odlewania ciśnieniowego z wieloma wnękami: ta forma produkuje więcej niż jedną część odlewniczą na raz.

- Rodzinne oprzyrządowanie do odlewania ciśnieniowego: to narzędzie produkuje wiele różnych części ze stopów odlewniczych w jednym cyklu.

4. Oprzyrządowanie do odlewania ciśnieniowego

Oprzyrządowanie do odlewania ciśnieniowego Trim to narzędzie, które usuwa nadlewki, nadlewy i wypływki z elementów odlewniczych. Oprzyrządowanie do przycinania odnosi się do narzędzi jedno- lub wielogniazdowych, które mają taką samą konfigurację jak oprzyrządowanie do odlewania ciśnieniowego.

W przypadku części odlewanych ze stopów, matryca może być prosta lub złożona. Niektóre mają podstawową konstrukcję otwierania i zamykania, podczas gdy inne mają wiele prowadnic do procesu odlewania ciśnieniowego. Niektóre sytuacje wymagają użycia wielostanowiskowych narzędzi do odlewania ciśnieniowego do kolejnych operacji przycinania.

Oprzyrządowanie do odlewania ciśnieniowego wymaga starannej konstrukcji i wysokiej jakości materiałów. Jest to równie ważne jak narzędzia do odlewania ciśnieniowego, aby zapewnić wydajność i trwałość. Konwencjonalne matryce odlewnicze mają różne kształty.

Struktura i rozważania dotyczące form odlewniczych

Geometria i konstrukcja części ze stopu odlewniczego determinują złożoność oprzyrządowania do odlewania ciśnieniowego. Niewielki rozmiar i prosta konstrukcja części odlewanej skutkują niskimi kosztami zarówno oprzyrządowania odlewniczego, jak i produkcji.

Rozpoczynając projekt odlewania ciśnieniowego, należy rozważyć odlew pod kątem ogólnych kosztów produkcji. Producent form odlewniczych pomoże klientowi w ustaleniu wykonalności projektu elementu odlewniczego. Pomoże również we wszelkich dodatkowych krokach, które mogą być wymagane, takich jak obróbka skrawaniem, wykończenie lub spełnienie określonych tolerancji.

Następujące czynniki determinują możliwość odlewania i koszty oprzyrządowania do odlewania ciśnieniowego:

Czy żebra i ścianki mają stałą grubość, czy też znacznie się różnią? Czy cienkie kanały konstrukcji będą powodować powstawanie niewielkich, stojących stalowych wkładek we wnęce matrycy? Czy są jakieś projekty, które wymagają bardzo małych wkładek, co może być trudne do odlania? Czy konstrukcja ma ostre narożniki, które sprzyjają powstawaniu pęknięć naprężeniowych?

Specyfikacje dotyczące wykończenia powierzchni, obróbki wtórnej i szczelności ciśnieniowej muszą być dokładnie rozważone, aby prawidłowo zbudować wysokiej jakości narzędzia do odlewania ciśnieniowego. Aby zaprojektować formę odlewniczą w celu zminimalizowania porowatości w obszarach odlewu, które będą obrabiane, konieczne jest dokładne zajęcie się tymi obszarami odlewu na początku.

Poszczególne etapy będą związane z wypełnianiem wnęk matrycy w celu spełnienia wymagań dotyczących wykończenia powierzchni odlewu. Klient powinien z wyprzedzeniem wyjaśnić producentowi odlewów ciśnieniowych ostateczne wymagania dotyczące komponentów odlewniczych.

Formy odlewnicze składają się zazwyczaj z czterech części: podstawy formy, wnęki formującej i rdzenia, systemów wyrzucania, systemu chłodzenia i systemu podawania. Poniżej znajdują się przewodniki wyjaśniające najczęstsze komponenty występujące w formach odlewniczych.

Podstawa formy odlewniczej

Formy odlewnicze składają się z wielu elementów. Podstawa formy służy jako podpora strukturalna, która jest używana do utrzymywania wszystkich innych elementów formy razem. Podstawę formy dzielimy na dwie połowy: "ruchomą połowę" i "nieruchomą połowę". Linię podziału nazywamy linią podziału narzędzia.

Otwieranie i zamykanie formy do odlewania ciśnieniowego podczas regularnej pracy stwarza ryzyko uszczypnięcia w pobliżu linii podziału formy. Biorąc pod uwagę niebezpieczeństwo, każdy pracownik musi być świadomy tego zagrożenia.

Stopiony stop może również wytrysnąć przez linię podziału matrycy, jeśli oprzyrządowanie do odlewania ciśnieniowego nie zostanie całkowicie zamknięte podczas wtrysku. Może to narazić na oparzenia osoby znajdujące się w pobliżu formy odlewniczej. Drzwi i osłony bezpieczeństwa zazwyczaj chronią ten obszar.

Podstawy form są zazwyczaj wykonane z S50C; czasami 1.2311 lub P-20 będą używane na płytach A/B i płytach wyrzutnika. Chiny forma odlewnicza firma, najczęściej używamy 1.2311 do płyty A / B i stali H13 lub 8407 do wnęki i rdzenia, oczywiście, jeśli chcesz innej specjalnie stali do formy odlewniczej, większość chińskich producentów form odlewniczych może spełnić twoje wymagania.

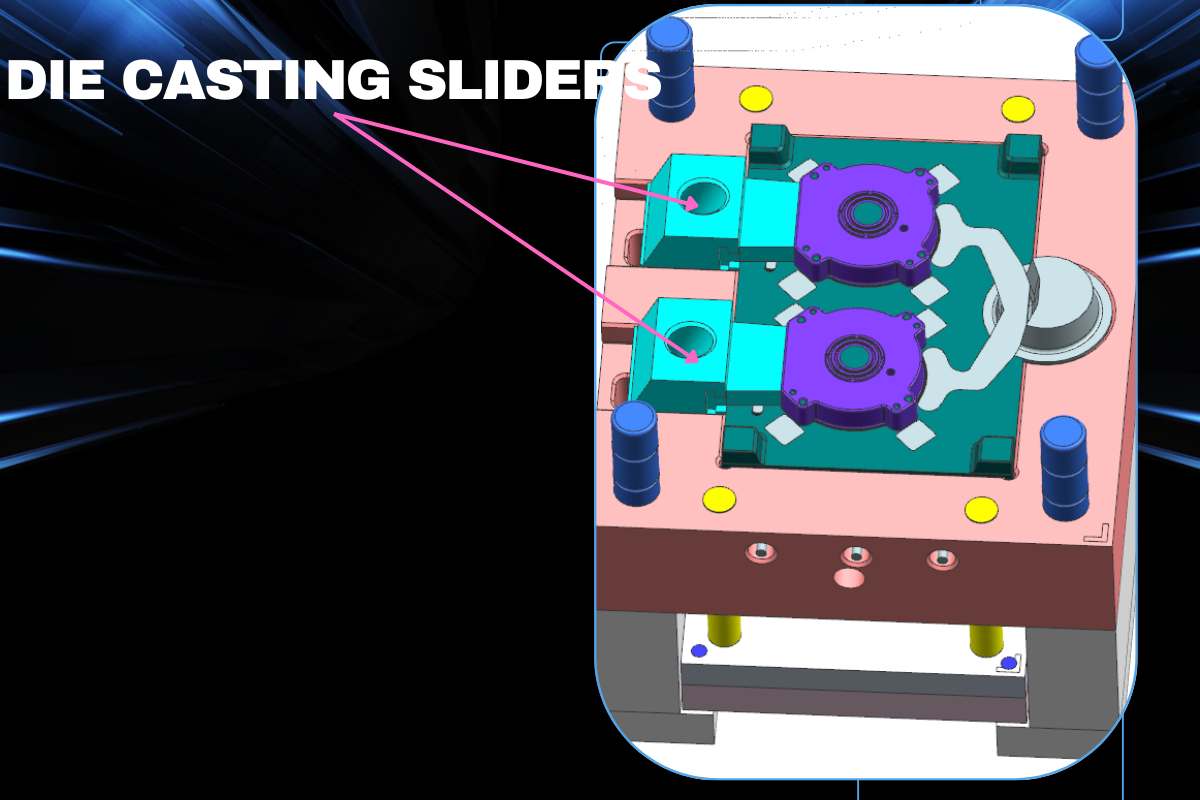

Suwak formy odlewniczej

W celu odlania cech podcięcia w odlewanej części, stałe rdzenie i suwaki rdzenia są zaprojektowane w formie odlewniczej. Eliminuje to konieczność wtórnej obróbki części odlewanej. Suwaki rdzenia mogą być przesuwane za pomocą różnych rodzajów ruchu, takich jak ruchy tulei zaciskowej lub krzywki. W większości przypadków stosowane są sworznie kątowe i siłowniki hydrauliczne.

Sworzeń kątowy jest napędzany przez otwieranie i zamykanie formy odlewniczej. Niektóre z jego zalet obejmują brak hydrauliki i zaworów ograniczających, a także ogólnie bardziej opłacalny proces produkcji. Jest on ograniczony do krótkiego ruchu suwaka i nie ma kontroli nad cyklem ciągnięcia suwaka. Nie jest zalecany do stosowania na górnych suwakach.

Jego ograniczenia polegają na tym, że może być używany tylko do krótkich ruchów bocznych i że nie można zmienić częstotliwości ciągnięcia suwaka. Podczas projektowania formy odlewniczej nie zaleca się projektowania tego typu suwaka na górze formy (w takim przypadku zaleca się suwak z siłownikiem hydraulicznym).

Hydrauliczny sposób przesuwania suwaków pozwala na wybór różnych cykli, umieszczenie suwaków na górze formy odlewniczej i wyjęcie odlewu z formy bez żadnych problemów (jak w przypadku kołka kątowego).

Zębatka, podnośnik wypychacza i pręty krzywkowe to tylko niektóre z innych sposobów poruszania elementami. Wybór odpowiedniego ruchu zależy od takich czynników, jak liczba produkowanych części, rozmiar matrycy, długość drogi przesuwu suwaka, rozmiar wycinanego obszaru i kształt odlewanej części.

Gdy masz projekt, który wymaga Chiny forma odlewnicza facotry. Możesz zaufać producentowi form odlewniczych, który udzieli Ci najlepszych porad dotyczących suwaków rdzenia. Jeśli nie masz pewności, który projekt jest najlepszy dla Twojego projektu odlewniczego, skontaktuj się z nami, jako jednym z najlepszych producentów form odlewniczych. Chińskie firmy produkujące formy odlewniczezaoferujemy najlepsze opcje w zależności od projektu części.

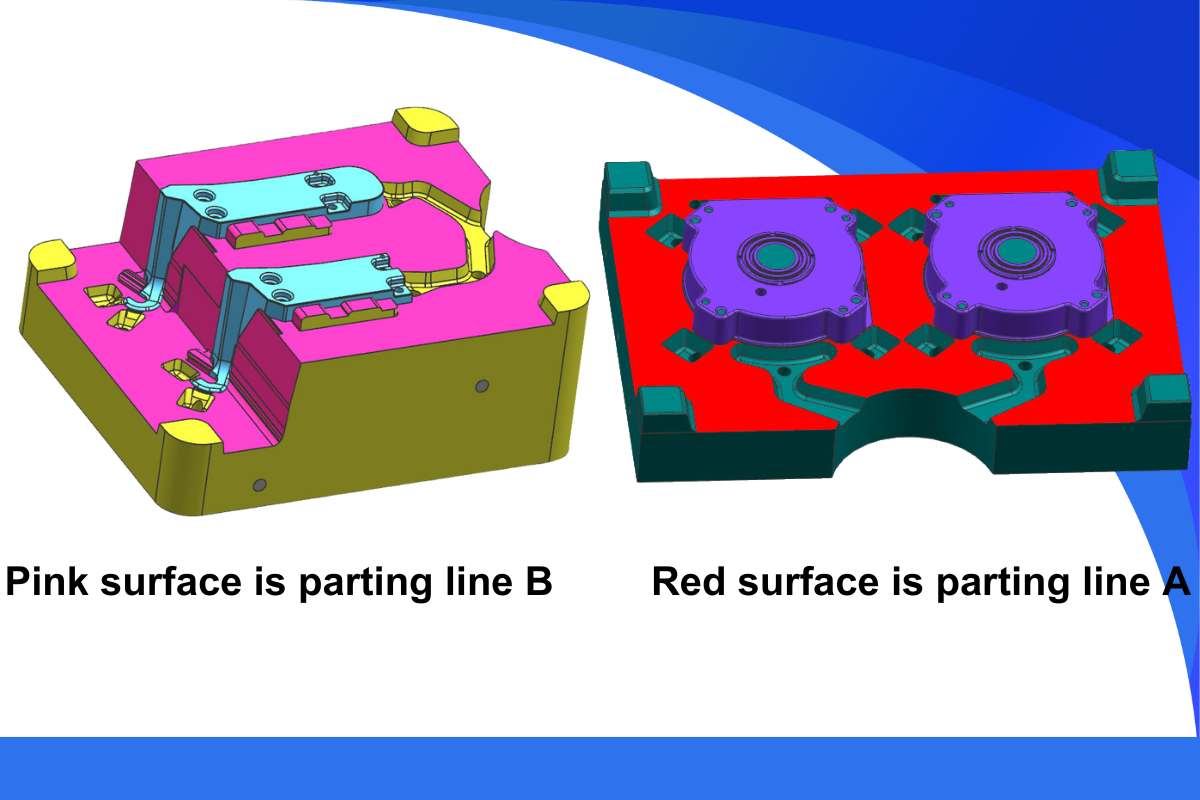

Linia do odlewania ciśnieniowego

Linia podziału to granica wnęki i rdzenia na odlewie, która wyznacza obszar separacji między dwiema połówkami (połówką mocującą i połówką ruchomą) formy odlewniczej. Linia ta określa, która połówka jest połówką mocującą, a która połówką wyrzucającą matrycy.

Linia ta wpływa również na wszelkie tolerancje, które muszą być zachowane w tej części odlewu. Poniżej znajdują się przykłady dwóch rodzajów linii podziału, Engineering and Design przedstawia kryteria tolerancji dostosowane do właściwości części na linii podziału matrycy.

Na rysunku odlewu nie zawsze jest jasne, gdzie powinna być zaprojektowana linia podziału. W przypadkach, gdy projektant części wskazuje nieuzasadnioną linię podziału, producent form odlewniczych musi zweryfikować cel projektanta, witając go z zadowoleniem. projektowanie form odlewniczych aby dowiedzieć się więcej o projektowaniu form do odlewania ciśnieniowego.

Aby odlew został wykonany zgodnie z zamierzonymi parametrami, kluczowe jest uzgodnienie idealnej lokalizacji linii podziału. Gdy część wymaga powierzchni kosmetycznej, mocująca połowa matrycy jest zwykle zaprojektowana tak, aby zapewnić ten wygląd powierzchni, a strona rdzenia umieści wypychacze, wkładki i wszelkie znaki grawerowania.

Jeśli odlew nie wymaga powierzchni estetycznej, można ją zmienić, aby wykorzystać najlepsze warunki odlewania. W przypadku części odlewanych z powierzchnią kosmetyczną, klient musi wyjaśnić to producentowi form odlewniczych z wyprzedzeniem, aby firma produkująca oprzyrządowanie do odlewania ciśnieniowego mogła przemyśleć lokalizację wrót, przelewów i otworów wentylacyjnych, aby zapewnić brak zakłóceń na powierzchniach estetycznych lub zastosowanie procesów wtórnych w celu spełnienia wymagań.

Tam, gdzie istnieją kryteria kosmetyczne i ponieważ regularna, przyrostowa erozja matrycy jest nieodłącznym elementem procesu produkcji odlewów ciśnieniowych, klient będzie chciał rozważyć szczególne środki konserwacji matrycy, aby rozszerzyć zdolność formy do odlewania ciśnieniowego do tworzenia elementów odlewniczych o wymaganej wysokiej jakości wykończenia powierzchni. Dodatkowe operacje na powierzchni wnęki formy, takie jak polerowanie, powinny być negocjowane w celu utrzymania standardów części odlewanych.

Rysunek 2 Linia podziału kroku "A" ma odciętą linię podziału, co sprawi, że oprzyrządowanie do odlewania ciśnieniowego będzie bardziej złożone i nie przyniesie dobrych rezultatów. Położenie linii podziału "B" pozwoli na lepsze wypełnienie odlewu i czystsze wykończenie odlewu, oferując dłuższą żywotność formy odlewniczej i niższe koszty produkcji formy odlewniczej.

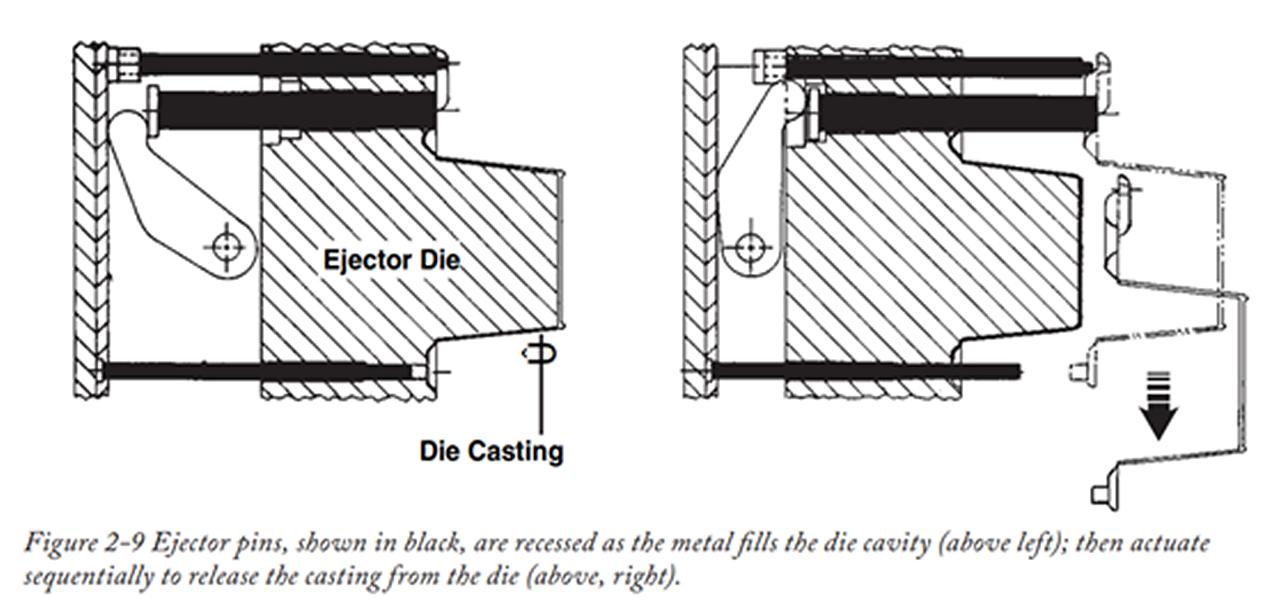

Kołki wypychacza

Po uformowaniu ciekłego stopu metalu i zestaleniu odlewu w formie odlewniczej, kołki wypychacza są używane do wypchnięcia go z formy. Umiejscowienie, ilość i rozmiar kołków wypychających są określane przez projekt geometrii odlewu, jego rozmiar i inne specyfikacje.

Dostawca oprzyrządowania do odlewania ciśnieniowego powinien zaprojektować kołki wypychacza w niefunkcjonalnym obszarze powłoki i upewnić się, że powłokę można łatwo zdemontować bez żadnych uszkodzeń lub pęknięć. Zalecenia dostawców odlewów ciśnieniowych dotyczące rozmiaru, rozmieszczenia i liczby kołków wypychaczy mają kluczowe znaczenie dla pomyślnej produkcji części odlewniczych.

Każdy trzpień wypychacza musi mieć odpowiedni rozmiar i miejsce dla odlewu w matrycy, co pozostawia niewielki ślad wypychacza na powierzchni odlewu. Z tego powodu nie wolno im umieszczać wyglądu części na powierzchni....

Odlewane wkładki

Każde oprzyrządowanie do odlewania ciśnieniowego różni się od innych; wkładka, która jest formowana w odlewie, może być konieczna, aby pomieścić powierzchnię łożyska, gwint wewnętrzny lub inną unikalną cechę niektórych odlewów. Firma produkująca formy odlewnicze może często spełnić ten wymóg w ramach standardowego procesu odlewania. To "formowanie wkładek" zapewnia korzyść w postaci bezpiecznego osadzenia wkładki w odlewie, umożliwiając jego obróbkę mechaniczną, przebijanie i gwintowanie. Niemniej jednak korzyść ta rzadko jest wystarczająca, aby zrekompensować dodatkowe koszty związane z procesem odlewania wkładek.

Proces odlewania wkładek będzie wiązał się z dodatkowymi kosztami wynikającymi z dłuższego czasu cyklu procesu odlewania wymaganego do załadowania wkładki do formy odlewniczej, a także techniki podgrzewania wymaganej do podgrzania wkładek przed umieszczeniem ich w połowie matrycy. Ale tak długo, jak ten proces działa i dobrze rozwiązuje problem, to warto.

Kołki prowadzące

Wyrównanie dwóch połówek matrycy jest gwarantowane przez sworznie prowadzące i tuleje prowadzące (istnieją komponenty rodzinne), które znajdują się w czterech rogach matrycy. Odlewy mają krytyczne wymagania dotyczące wyrównania wymiarów dla elementu w stacjonarnej połowie matrycy, który jest powiązany z elementem w ruchomej połowie matrycy. To wyrównanie jest utrzymywane przez tuleje prowadzące w jednej połowie matrycy i kołki prowadzące w drugiej. Kołki prowadzące mogą być zaprojektowane w każdej z połówek matrycy.

Gdy odlewy są usuwane z matrycy lub matryca jest spryskiwana środkiem antyadhezyjnym, kołki prowadzące mogą stanowić zagrożenie zaczepienia ze względu na ich wystawanie z linii podziału. Dodatkowo, kołki prowadzące pracują w wysokiej temperaturze i mogą stwarzać ryzyko poparzenia.

Aby zapobiec nieprawidłowemu montażowi matrycy, jeden z czterech kołków prowadzących jest zwykle przesunięty. W pewnych wyjątkowych okolicznościach kołki te mogą mieć kształt prostokątny, a nie okrągły. Zwykle nazywamy to konstrukcją zabezpieczającą przed błędami.

Tuleje prowadzące

Okrągłe otwory w czterech rogach matrycy nazywane są tulejami prowadzącymi, które są rodziną kołków prowadzących. Kołki prowadzące przechodzą przez tuleję prowadzącą podczas zamykania i otwierania formy. Wyrównanie dwóch połówek matrycy jest celem kołków prowadzących i tulei prowadzących. Jeśli forma odlewnicza wykorzystuje bloki prowadzące, zamiast tulei po dwóch stronach bloków prowadzących stosuje się płyty ścieralne.

Słupy nośne

Wewnątrz skrzynki wypychacza, kolumny są zaprojektowane w ruchomej połowie podstawy formy w celu wytworzenia lepszej części odlewniczej, poprzez płyty wypychacza, do płyty maszyny lub płyty zaciskowej. Te okrągłe lub kwadratowe kolumny są umieszczone w jednej linii z wnękami matrycy i mają na celu zapewnienie wsparcia dla podstawy formy i wytrzymanie siły wtrysku.

System wyrzutnika znajduje się w komorze wyrzutnika. Służy on jako jedna z czterech krytycznych funkcji matrycy, która "umożliwia usuwanie zestalonego metalu".

System wyrzutnika składa się co najmniej z płytek i sworzni wyrzutnika, a także może zawierać sworznie i tuleje prowadzące wyrzutnika oraz inne zaawansowane komponenty zapewniające wyspecjalizowane funkcje wyrzutu.

Sworznie powrotne

System wyrzutnika powraca do pozycji wyjściowej za pomocą sworzni powrotnych przed następnym cyklem. Istnieją cztery sworznie powrotne, które są zaprojektowane na płycie wyrzutnika i sięgają do linii podziału. Sworznie powrotne nie wywierają żadnej siły podczas skoku wyrzutu; raczej poruszają się wraz ze sworzniami wyrzutnika. Sworznie powrotne stykają się z ustalającą linią podziału i dociskają płytę wyrzutnika z powrotem do pozycji "wyjściowej" po zamknięciu maszyny.

W niektórych przypadkach pręt wybijający (K.O.) jest połączony między płytą wypychacza a maszyną odlewniczą, dzięki czemu sworznie powrotne stają się zbędne, a cylinder wypychacza ciągnie płytę z powrotem do pozycji wyjściowej przed zamknięciem formy odlewniczej. Sworznie powrotne są nadal zalecane, aby zapewnić powrót płyt wypychaczy w przypadku awarii, pomimo nadmiarowości.

Wysunięte sworznie powrotne stwarzają zarówno ryzyko zaczepienia, jak i pożaru. Aby uniknąć zaczepienia lub kontaktu z kołkami powrotnymi, operator musi zwracać uwagę na ich położenie podczas sięgania w celu wyciągnięcia śrutu.

Płyta wyrzutnika

Główki wszystkich sworzni wypychaczy są mocowane za pomocą płyty wypychacza i płyty ustalającej wypychacza. Gdy płyta wypychacza przesuwa się do przodu, pociąga za sworznie, wyrzucając odlew z matrycy. Ruch maszyny popycha płytę wypychacza do przodu.

Płytka ustalająca wyrzutnika

Przykręcona płytka wyrzutnika utrzymuje główki sworzni wyrzutnika na miejscu. Gdy system wyrzutnika zostanie ustawiony z powrotem w pozycji wyjściowej, płyta ta jest niezbędna do utrzymania sworzni wyrzutnika na miejscu.

System kierowanego wyrzutu

W niektórych przypadkach do płyty wyrzutnika i płyty ustalającej wyrzutnika dodawane są kołki prowadzące i tuleje prowadzące. Jest to podobne do kołków prowadzących i tulei linii rozdzielającej, które gwarantują równomierne i bezwysiłkowe działanie systemu wyrzutnika.

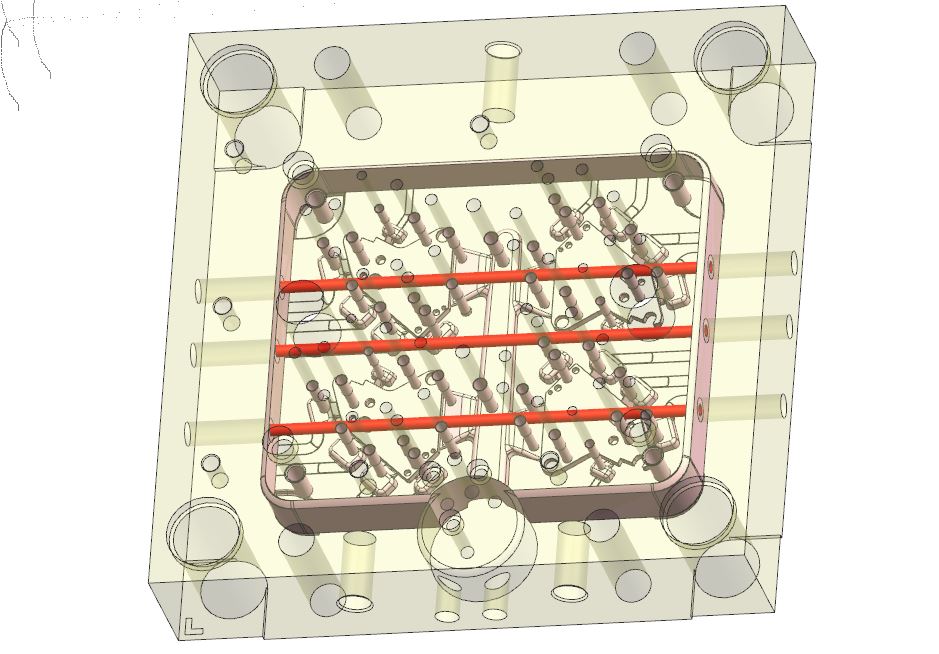

Przewody chłodzące

We wnęce i rdzeniu matrycy zawsze powinny znajdować się kanały chłodzące; ich funkcją jest uwalnianie ciepła ze stopionego metalu w celu zestalenia odlewu.

Kanały chłodzące mogą być skonfigurowane do transportu oleju lub wody jako medium chłodzącego. Kanały chłodzące są wyposażone w specjalistyczne węże wysokociśnieniowe i wysokotemperaturowe oraz złącza, które muszą być utrzymywane w doskonałym stanie technicznym. W przypadku awarii może wystąpić zagrożenie pożarowe. Oprócz ryzyka poparzenia, złącza muszą być konserwowane, aby zapobiec wyciekom, a wycieki powinny być niezwłocznie usuwane ze względu na ryzyko poślizgnięcia się i upadku.

Blok do ciastek

Oprzyrządowanie do odlewania ciśnieniowego z zimną komorą zazwyczaj zawiera oddzielny kawałek stali AISI H-13 w ruchomej połowie matrycy naprzeciwko zimnej komory. Blok ten wyznacza początek systemu dystrybucji stopu metalu (kanału) dla wnęk odlewniczych.

Tuleja wlewu

Tuleja wlewowa pełni istotną funkcję w formie odlewniczej z gorącą komorą jako interfejs między ciekłym stopem a stopem stałym. Na styku dyszy i tulei wlewowej metal w dyszy musi zawsze pozostać płynny, podczas gdy metal w tulei wlewowej musi stwardnieć.

Sprue post.

Słupek wlewu pełni tę samą funkcję, co blok biskwitowy w zimnokomorowej formie odlewniczej. W przypadku metalu słupek jest pierwszą częścią systemu. Aby narzędzie do odlewania ciśnieniowego działało konsekwentnie, bardzo ważne jest, aby słupek był odpowiednio chłodzony.

Przyciski zatrzymania (Kolumna limitu podróży)

Przyciski zatrzymania kontrolują, jak daleko płyty wyrzutnika mogą poruszać się do przodu i do tyłu. Płyty wyrzutnika matryc są popychane do przycisków zatrzymania do przodu przez system wyrzutu podczas skoku wyrzutu. Najpierw system wyrzucania lub sworznie powrotne popychają lub ciągną płytę z powrotem do tylnego ogranicznika. Dzięki temu matryca jest gotowa do następnego przebiegu.

Podsumowanie

Istnieje wiele innych małych komponentów w formach odlewniczych, takich jak śruby, krzywki suwakowe, wnęki, kołki rdzeniowe itp., ale ostatecznie podsumowaliśmy, że oprzyrządowanie do odlewania ciśnieniowego zawiera pięć dużych części, które wymieniono poniżej:

- Podstawa formy, w tym mocowanie połowy podstawy formy i przenoszenie połowy podstawy formy.

- System wyrzutnika, wyrzucający część odlewniczą z gniazda formy.

- Wgłębienia matrycy i rdzenie, tworzące cechy odlewu.

- Systemy chłodzenia, chłodzenie wnęki w celu utrwalenia odlewanej części.

- System podawania, wypełniający wnękę formy odlewniczej.

Dzięki powyższym informacjom, jak wiadomo, wykonanie formy odlewniczej jest skomplikowane i kosztowne, dlatego sugerujemy zakup oprzyrządowania odlewniczego od Chiny fabryka form odlewniczychW porównaniu z Europą i Ameryką, współpraca z chińskim producentem narzędzi do odlewania ciśnieniowego pozwoli zaoszczędzić wiele czasu i kosztów.

Materiały na formy odlewnicze

Jeśli planujesz wykonać oprzyrządowanie do odlewania ciśnieniowego, używane materiały narzędziowe powinny być co najmniej wysokiej jakości, a najlepiej najwyższej jakości. Zasady te opierają się na fakcie, że odlewanie ciśnieniowe wykorzystuje bardzo wysokie temperatury i ciśnienia.

Klasa potrzebnego oprzyrządowania będzie zależeć od części oprzyrządowania, która jest używana, stopu, który jest odlewany ciśnieniowo, jak ważny jest projekt odlewanej części i ile części odlewniczych zostanie wykonanych w narzędziu do odlewania ciśnieniowego. Przed wyborem materiału oprzyrządowania zwykle pytamy klienta, jaka jest wspólna ilość wymaganych części.

Poniżej wymieniono niektóre materiały narzędziowe do odlewania ciśnieniowego:

Formy odlewnicze i materiały wnęk

- Formy odlewnicze do stopów cynk/zamak: P-20, H13, DIN 1.2343 lub innej stali tego samego gatunku. Stopy cynku, które są odlewane w najniższej temperaturze w rodzinie metali nieżelaznych, zużywają najmniej narzędzi, co pozwala na użycie stali niskiej jakości, takiej jak P-20, w przypadkach, gdy projekty części są stosunkowo proste. Ostrzega się jednak nabywców, że jeśli wymagana ilość jest bardzo duża (ponad 100 tys.), aby uniknąć inwestowania w nowe koszty oprzyrządowania do odlewania ciśnieniowego, należy użyć stali wysokiej jakości, takiej jak H13.

- Formy odlewnicze do aluminium, magnezu i stopów ZA: Jak wspomniano wcześniej, wysokiej jakości stal narzędziowa jest niezbędna do form odlewniczych wykonanych z aluminium, magnezu lub stopów ZA. Jednak oprzyrządowanie klasy premium zawsze będzie najrozsądniejszą inwestycją, jeśli projekty części mają bardzo krytyczne cechy lub jeśli rozważane są duże serie produkcyjne. W takim przypadku lepszymi opcjami będą H13, DIN1.2344 i DIN 1.2343.

- Formy odlewnicze dla stopów mosiądzu: Odlewy ciśnieniowe ze stopów miedzi są odlewane w najwyższych temperaturach spośród stopów nieżelaznych; w takim przypadku wysokogatunkowa stal narzędziowa H13, 8407 i 1.2343 jest preferowaną opcją dla oprzyrządowania do odlewania ciśnieniowego mosiądzu.

Wysokiej jakości stal będzie posiadać oryginalny certyfikat metalowy; jest on dostarczany przez dostawców wysokiej jakości materiałów narzędziowych. Istnieje kilka wysokiej jakości marek stali na narzędzia do odlewania ciśnieniowego, takich jak LKM, ASSAB, FINKL, DAIDO itp.

Materiały na wkładki do matryc

Stal na wkładkę wnękową jest zwykle taka sama jak wnęka formy, ale w przypadku niektórych małych wkładek lub obszarów odcinających może być potrzebna specjalna stal i różnica 3-5 stopni między wnęką a rdzeniem. Chroni to wnękę w przypadku pęknięcia lub wypalenia w obszarze odcięcia.

Obróbka cieplna stali matrycowej

Jakość obróbki cieplnej stali matrycowej jest krytycznym etapem w procesie produkcji narzędzi odlewniczych. Zastosowanie wysokiej jakości procedur szybkiego hartowania ma kluczowe znaczenie dla normalnej żywotności narzędzi odlewniczych. Procedura obróbki cieplnej musi być starannie wyważona, aby uniknąć zniekształceń przy jednoczesnym zachowaniu właściwości metalurgicznych wynikających z szybkiego hartowania.

Profesjonalny dostawca obróbki cieplnej powinien zająć się tym procesem. Aby zapewnić jakość obróbki cieplnej, należy również dostarczyć raport z obróbki cieplnej. Jest on podobny do certyfikatu stali narzędziowej; poniżej znajduje się certyfikat obróbki cieplnej.

Podsumowanie dla formy stalowej

Materiały ze stali narzędziowej są dostępne w różnych składach chemicznych i właściwościach mechanicznych. Szybka obróbka skrawaniem i rozwój elektrodrążenia drutowego zaowocowały wykorzystaniem różnorodnej gamy stali narzędziowych, które są wybierane w oparciu o złożoność wnęki i położenie materiału w stosunku do położenia bramki.

Specjalistyczne stale narzędziowe mają unikalne właściwości; jednak przy prawidłowym wdrożeniu mogą one wydłużyć żywotność narzędzi odlewniczych. Wskazane jest skonsultowanie się z producentem narzędzi do odlewania ciśnieniowego w celu określenia potencjalnych opcji dla konkretnego projektu odlewu, ponieważ wzrost żywotności matrycy, który można osiągnąć, z nawiązką rekompensuje zwiększone koszty.

Kontrola wydajności form odlewniczych

Kontrola porowatości: Wlew, odpowietrzanie i podciśnienie

Podczas gdy od odlewów ciśnieniowych oczekuje się wysokiej wytrzymałości i integralności, niektóre potrzeby produktu mogą wymagać dodatkowych procedur w fazie projektowania komponentów, projektowania form odlewniczych i produkcji online. Projektanci zwracający uwagę na porowatość będą świadomi strategii, takich jak usuwanie grubych sekcji ścian ze swoich projektów. Ogólne wytyczne można znaleźć w sekcji Projektowanie produktu do odlewania ciśnieniowego. Przed ustawieniem parametrów projektowych dla konkretnego projektu, inżynier powinien zawsze skonsultować się z profesjonalnym dostawcą odlewów ciśnieniowych.

Biorąc pod uwagę ostateczny projekt komponentu, odlewnik będzie przestrzegał określonych wytycznych dotyczących konstrukcji matrycy, w tym wlewu matrycy, przelewu i szczelin wentylacyjnych, aby odpowiednio usunąć powietrze z wnęki matrycy i zminimalizować porowatość do akceptowalnego poziomu. Tam, gdzie szczelność ciśnieniowa nie jest kryterium odlewania, proces można zaprojektować tak, aby porowatość resztkowa dostała się tylko do niefunkcjonalnych części wewnętrznych odlewu. Porowatość jest tolerowana w środowiskach niekrytycznych.

System próżniowy nie zastępuje odpowiedniej konstrukcji produktu i matrycy, ale może pomóc zoptymalizować wypełnienie matrycy, zmniejszyć porowatość gazu i poprawić właściwości mechaniczne. System próżniowy ma na celu usunięcie otaczającego powietrza z wnęki matrycy podczas odlewania, co skutkuje podciśnieniem lub próżnią. Forma do odlewania ciśnieniowego musi być specjalnie wyprodukowana, aby zaakceptować system próżniowy; dlatego rozmowy na temat dopuszczalnych poziomów porowatości powinny mieć miejsce na długo przed zaprojektowaniem narzędzia do odlewania ciśnieniowego.

Równoważenie termiczne

The oprzyrządowanie do odlewania ciśnieniowego musi działać w określonej, z góry ustalonej temperaturze, aby wytwarzać produkty najwyższej jakości. Rozmiar odlewu, ilość wgłębień matrycy, odlewany stop i czas trwania cyklu maszyny to tylko niektóre ze zmiennych, które wpływają na tę temperaturę.

W tej dobrej temperaturze stop jest wtryskiwany do wnęki matrycy z dużą prędkością i szybko schładzany, aby umożliwić wyrzucenie. Wewnętrzne linie chłodzenia formy odlewniczej muszą być zrównoważone, aby osiągnąć to szybkie i powtarzalne chłodzenie.

Prawidłowe zrównoważenie temperatury formy poprzez lepsze linie chłodzenia skraca czas cyklu odlewania ciśnieniowego, poprawia jakość odlewów i wydłuża żywotność oprzyrządowania do odlewania ciśnieniowego.

Różne sekcje oprzyrządowania do odlewania ciśnieniowego mogą być ogrzewane lub chłodzone do różnych temperatur; na przykład wnęka i rdzeń czasami mają różne temperatury formy.

Przewody ogrzewania olejowego

Zastosowanie kanałów gorącego oleju w oprzyrządowaniu do odlewania ciśnieniowego może być czasami wykorzystywane do uzyskania zróżnicowanego ogrzewania różnych sekcji formy w celu zapewnienia określonych elementów projektu odlewu. Systemy gorącego oleju podgrzewają określony olej do określonej temperatury przed poprowadzeniem go przez matrycę w taki sam sposób, jak robią to linie chłodzenia wodą. Można stosować zarówno linie chłodzenia wodą, jak i ogrzewania gorącym olejem.

Wydłużona żywotność form odlewniczych

Chociaż wysokiej jakości stal narzędziowa jest pierwszym czynnikiem wpływającym na optymalną żywotność narzędzi do odlewania ciśnieniowego, istnieje szereg zastrzeżonych technik, które można zastosować w celu zwiększenia żywotności narzędzia do odlewania ciśnieniowego. Procedury te obejmują obróbkę chemiczną formy, zanurzanie jej w specjalistycznych kąpielach i stosowanie technik śrutowania.

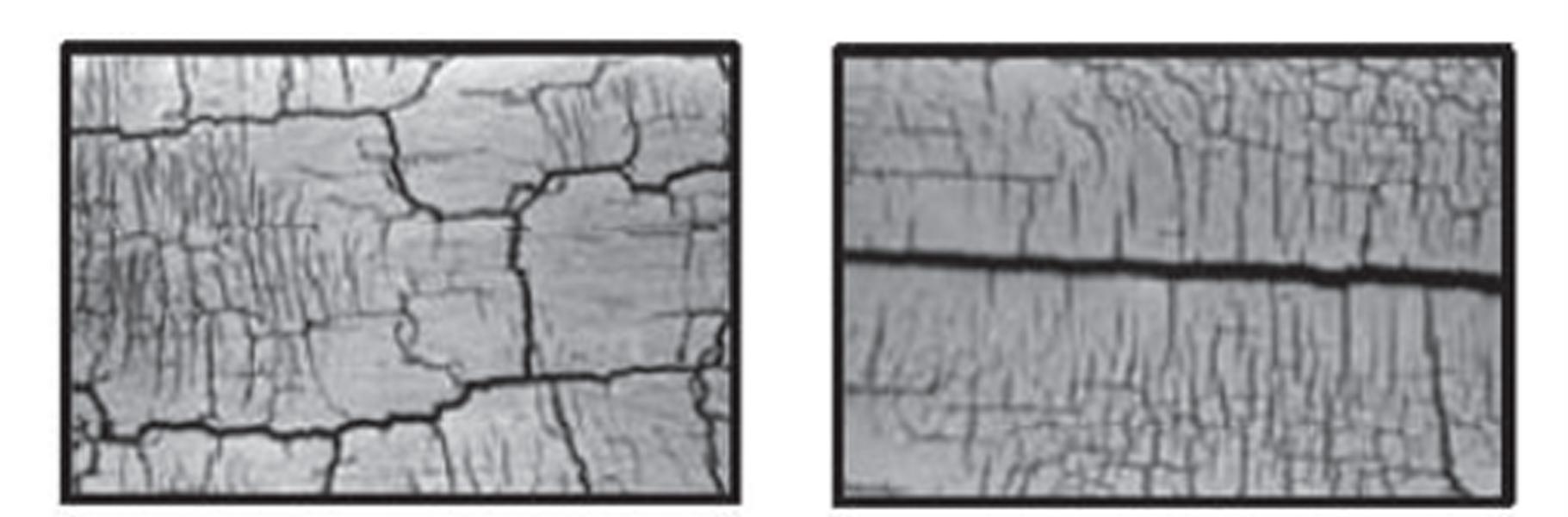

Jeśli chodzi o konkretny projekt części odlewniczej, producent odlewów ciśnieniowych może mówić o oczekiwanej skuteczności takich środków, aby zapobiec wczesnemu zużyciu formy odlewniczej. Pękanie zmęczeniowe termiczne lub kontrola cieplna jest powszechnym trybem awarii matrycy. W takim przypadku, DFM (Design for Manufacturing) raport powinien zostać przeprowadzony przed rozpoczęciem produkcji oprzyrządowania odlewniczego.

Sprawdzanie pęknięć.

Po pewnym czasie użytkowania (zwykle od 70 tys. do 10 tys. strzałów) w narzędziach odlewniczych pojawiają się małe pęknięcia i większe pęknięcia w niektórych obszarach wnęk. Oba te czynniki są ważne dla żywotności narzędzi odlewniczych.

Poniżej znajduje się podobne pęknięcie, które wystąpiło w formie odlewniczej. Sprawdź dokładniej wnękę i powierzchnię odlewu, a dowiesz się, czy występują małe lub duże pęknięcia. Firmy produkujące formy odlewnicze powinny zawsze zwracać uwagę na jakość części podczas produkcji odlewów.

Wstępne planowanie obróbki wtórnej

Większość odlewów ciśnieniowych jest "prawie gotowa do użycia", a wiele części odlewanych ciśnieniowo może być używanych bezpośrednio jako produkty końcowe. Powtarzalność procesu i ścisłe tolerancje możliwe dzięki odlewaniu ciśnieniowemu sprawiają, że części odlewane ciśnieniowo nadają się do opłacalnych operacji obróbki wtórnej.

Poprzez dodanie otworów ustalających lub płaskiej powierzchni bazowej, odlew ciśnieniowy może być precyzyjnie dopasowany do sprzętu do obróbki skrawaniem. Odlewy ciśnieniowe mogą być poddawane niemal każdemu rodzajowi obróbki skrawaniem, w tym wierceniu, gwintowaniu, rozwiercaniu, wykrawaniu i wielu innym.

Firma odlewnicza może wykonywać operacje obróbki skrawaniem, takie jak pomiary i inne procesy wtórne, w zależności od potrzeb. Właściwe zaprojektowanie części i narzędzia do odlewania ciśnieniowego w celu uzyskania optymalnej jakości i oszczędności w obróbce wtórnej znacznie obniży ostateczne ceny części odlewniczych.

W przypadku projektu odlewania ciśnieniowego, który wymaga wąskiej tolerancji, wykończenia powierzchni i innych specjalnych wymagań, należy wcześniej omówić to z dostawcą odlewów ciśnieniowych. Jeśli masz jakiekolwiek pytania, skontaktuj się z nami.

Rozważania dotyczące pomiarów

Jakie przyrządy pomiarowe będą używane w produkcji odlewów ciśnieniowych i obróbce wtórnej oraz jakie są krytyczne elementy programu odlewania ciśnieniowego?

Przyrządy pomiarowe mogą być używane do kontroli odlewu w stanie po odlaniu i ponownie po obróbce.

Miernik może być miernikiem atrybutów, który jest zasadniczo sprawdzianem "go" lub "no-go", który zwraca dobrą lub złą część. Zmienny miernik może być również używany z komputerem do dokumentowania zmiennych, zbierania danych i rejestrowania CPK. Do sprawdzenia odlewu może być wymagany więcej niż jeden przyrząd pomiarowy: jeden do sprawdzenia go w stanie odlewu, a drugi do sprawdzenia go w pełni obrobionego.

Wymagane mogą być wzorce gwintów, jak również wzorce wykończeniowe lub wzorce dla powierzchni malowanych. Klient powinien rozważyć pomiar jako część pakietu narzędzi. Wymagania w zakresie przyrządów pomiarowych powinny zostać rozwiązane tak szybko, jak to możliwe, zarówno przez klienta, jak i kierowników ds. zapewnienia jakości, aby upewnić się, że wymagania dotyczące drukowania części są spełnione.

Odziedziczone oprzyrządowanie

Przeniesienie formy odlewniczej z jednej formy odlewniczej do innej może się zdarzyć w Twojej firmie i może to spowodować pewne pytania operacyjne dla nowego producenta odlewów ciśnieniowych. Na przykład, forma odlewnicza musi zostać umieszczona w innym typie maszyny odlewniczej i może być konieczna zmiana rozmiaru tulei lub systemu wyrzutnika, aby dopasować go do maszyny odlewniczej.

W niektórych przypadkach klient może przenieść formę odlewniczą od jednego dostawcy odlewów ciśnieniowych do innego. Na ogół rodzi to pewne pytania operacyjne dla nowego producenta odlewów ciśnieniowych, o których klient powinien wiedzieć. Konieczne może być umieszczenie matrycy w innym typie maszyny odlewniczej. Może to wymagać pewnych modyfikacji systemu wyrzutnika matrycy, a także tulei odlewniczej.

W takim przypadku oprzyrządowanie do odlewania ciśnieniowego musi zostać sprawdzone zarówno przez klienta, jak i nowego dostawcę odlewów ciśnieniowych, aby upewnić się, że nie ma z nim żadnych widocznych problemów. Powinni oni również sprawdzić, czy forma odlewnicza posiada odpowiednie wyłączniki krańcowe i siłowniki hydrauliczne. Po tej analizie można określić i uzgodnić koszt adaptacji, zanim nowy dostawca odlewów ciśnieniowych zainwestuje znaczną ilość czasu i pieniędzy w produkcję wstępną.

Wytyczne dotyczące bazy danych

W przypadku korzystania z baz danych, wyceny odlewów często opierają się na założeniu, że wszelkie bazy danych CAD dostarczone do budowy oprzyrządowania i komponentów są kompleksowe, funkcjonalne i nie wymagają aktualizacji.

Bazy danych można uznać za niekompletne i bezużyteczne, jeśli

- Geometria odlewanej części nie jest fizycznie formowalna.

- Kąt zanurzenia i promień nie są stosowane na rysunku odlewu.

- Geometria linii i powierzchni nie jest połączona z dokładnością do 0,001".

- Linia podziału nie jest wyraźnie zaprojektowana.

Format pliku bazy danych jest ważny podczas tworzenia oprzyrządowania do odlewania ciśnieniowego. Pliki STL są zwykle używane do opracowywania części prototypowych. Pliki w formacie Stp lub IGs są najczęściej używane przez wszystkich producentów odlewów ciśnieniowych; sugerujemy przesłanie tych danych do dostawcy w celu uzyskania wyceny.

Rysunek 2D jest wymagany do uzyskania wąskiej tolerancji, maszyny wtórnej i wykończenia powierzchni. Rysunek 3D jest używany do oprzyrządowania odlewniczego, ale rysunek 2D jest używany do produkcji odlewów wysokiej jakości.

Żywotność narzędzi odlewniczych

Odlewanie ciśnieniowe Producenci są często pytani: "Ile strzałów wytrzyma oprzyrządowanie do odlewania ciśnieniowego przed wykonaniem nowego?" lub "Na ile strzałów gwarantujecie oprzyrządowanie do odlewania ciśnieniowego?". Lepsze pytanie mogłoby brzmieć: "Co możemy zrobić, aby zmaksymalizować żywotność narzędzi odlewniczych i jak możemy zminimalizować koszty wymiany?". Formy odlewnicze z aluminium i miedzi zużywają się szybciej niż formy odlewnicze z cynku ze względu na agresywny charakter i wysokie temperatury topnienia odlewanych materiałów.

Geometria części, konstrukcja i kształt również wpływają na żywotność odlewów ciśnieniowych. Ogólnie rzecz biorąc, oprzyrządowanie do odlewania ciśnieniowego aluminium może wytrzymać 50-70 tysięcy strzałów i może zacząć pękać, podczas gdy oprzyrządowanie do odlewania ciśnieniowego cynku może wytrzymać 100 tysięcy strzałów, ale nie zawsze jest to ten sam wynik; niektóre z nich mogą być mniejsze, a niektóre mogą być większe. Istnieje wiele czynników, które wpływają na żywotność narzędzia. Jeśli nadal masz pytania, skontaktuj się z nami.

GC Precision Mould jest jednym z 10 najlepszych chińskich producentów form odlewniczych, możemy zaoferować wysokiej jakości formy odlewnicze o długiej żywotności ponad 100 tysięcy strzałów, jeśli szukasz chińskiej firmy produkującej formy odlewnicze, będziemy jednym z najlepszych partnerów.

RFQ

1. Jakiego rodzaju materiału należy użyć do wykonania podstaw form odlewniczych i wkładek wnęk?

An: W przypadku podstawy formy można użyć S50C, 1.2311; w przypadku wnęki i rdzenia lepszymi opcjami będą H13, 1.2344 i 8407.

2. Jaki jest właściwy stopień obróbki cieplnej i procedura dla wnęk form odlewniczych?

An: W przypadku wnęk i rdzeni form odlewniczych, HRC48-52 stopnie i należy sprawdzić raport obróbki cieplnej w celu kontroli jakości.

3. Jaka jest różnica między prototypową formą odlewniczą a oprzyrządowaniem do szybkiego odlewania ciśnieniowego?

An: Prototypowe oprzyrządowanie do odlewania ciśnieniowego to zwykle oprzyrządowanie jednorazowe (1-10 sztuk), podczas gdy oprzyrządowanie do szybkiego odlewania ciśnieniowego to oprzyrządowanie w małych ilościach (100-1000 sztuk).

4. Dlaczego stosuje się oprzyrządowanie do odlewania ciśnieniowego?

An: Oprzyrządowanie do przycinania odlewów ciśnieniowych służy do przycinania prowadnicy części odlewanej ciśnieniowo.

5. Co powinniśmy wysłać do dostawcy, aby wykonać wysokiej jakości oprzyrządowanie do odlewania ciśnieniowego i części odlewnicze?

An: Plik w formacie STP lub IGS powinien zostać wysłany do producenta odlewów ciśnieniowych w celu wyprodukowania matrycy, a rysunek 2D powinien zostać wysłany do produkcji odlewów. Należy określić, czy wymagane są wąskie tolerancje, obróbka wtórna lub wykończenie powierzchni.

6. Gdzie najlepiej kupić formy odlewnicze i produkty.

An: aby zaoszczędzić na kosztach, sugerujemy znalezienie Chińska firma produkująca formy odlewnicze do produkcji form odlewniczych i produktów.

7. Jak długo trwa wykonanie formy odlewniczej?

An: Zależy to głównie od rozmiaru i geometrii części, zwykle czas realizacji dla forma odlewnicza produkcja potrwa od 5 do 10 tygodni, a głównie Chińska firma produkująca formy odlewnicze będzie w stanie zapewnić krótki czas realizacji niż w innych krajach. Wyślij nam swój projekt odlewu ciśnieniowego, a my poinformujemy Cię o szczegółowym czasie realizacji Twojej formy odlewniczej.

0 komentarzy