Koszt odlewu aluminiowego na KG waha się od około 4$ do 6$ USD. Podobnie, koszt oprzyrządowania może wynosić od 8,000$ do 15,000$ USD. Jeśli masz prostą konstrukcję, możesz zaoszczędzić $5,000-$10,000 na kosztach oprzyrządowania. Co więcej, odpowiedni stop aluminium, taki jak A380, może obniżyć koszty do 10%.

Istnieją pewne sposoby, aby odlewanie ciśnieniowe aluminium było tańsze i bardziej opłacalne. Jeśli chodzi o optymalizację projektu, na pierwszym miejscu są tańsze stopy, aluminium z recyklingu itp. Przeczytaj więcej o tym, jak obniżyć koszty odlewania ciśnieniowego aluminium w tym artykule. Dowiedz się, na czym się skupić, aby poprawić wyniki produkcji.

Optymalizacja projektu matrycy w celu obniżenia kosztów odlewania ciśnieniowego

Znaczenie konstrukcji matrycy

Najwyraźniej, projekty matryc odgrywają kluczową rolę. W związku z tym projekt musi tworzyć części o odpowiednim rozmiarze, mieć gładkie powierzchnie i oferować wystarczającą wytrzymałość. Poza tym, efektywna konstrukcja matrycy zajmuje również mniej czasu na cykl i ma wpływ na wielokrotne użycie.

Wpływ na jakość części

Złe projekty matryc wiążą się z różnymi problemami. Na początku są to drobne problemy, które ostatecznie przekształcają się w nieuniknione wady, takie jak pęknięcia, wypaczenia lub chropowatość.

Na przykład, matryca, która nie jest w stanie wytrzymać temperatur w zakresie 400-700°C, powoduje defekty.

W związku z tym, jeśli chcesz rozwiązać ten problem, potrzebujesz bardziej precyzyjnego projektu matrycy.

Wpływ kosztów odlewania ciśnieniowego na tempo produkcji i trwałość matrycy

Wpływ dobrze zaprojektowanej matrycy na ogólną produkcję obejmuje skrócenie czasu cyklu i wydłużenie żywotności. Dla przykładu, czas cyklu produkcyjnego może zmienić się z 30 sekund do 25 sekund na część. Podobnie, zdolność produkcyjna wzrasta o 20%. W rezultacie nie tylko oszczędza pieniądze, ale także poprawia wydajność.

Techniczne aspekty projektowania matryc

Systemy bramek:

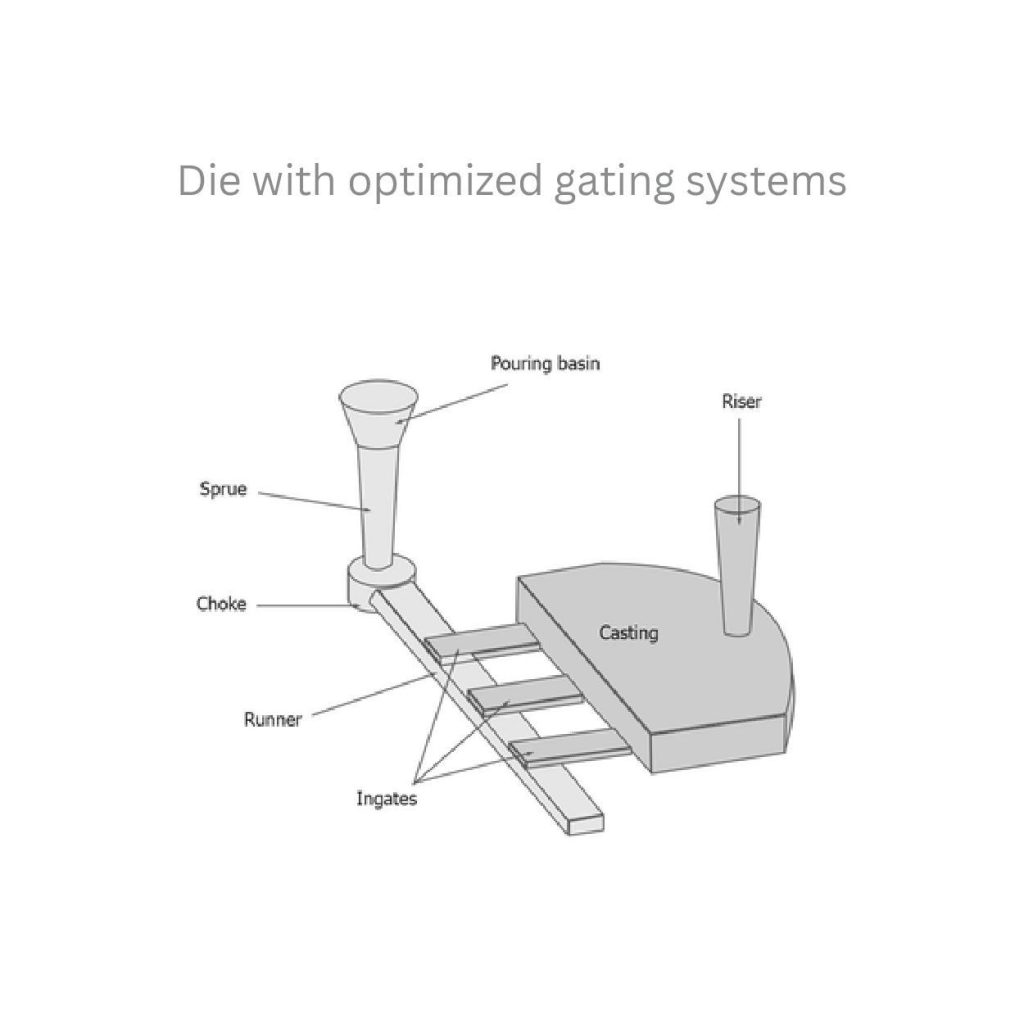

System wrót obejmuje wiele innych elementów. Na przykład spure, dławiki, prowadnice i wloty.

W celu rozprowadzenia stopionego aluminium do matryc, istotne są takie części jak:

- Wlew jest podstawowym kanałem o szerokości około 10-15 mm.

- Dławik pomaga w szybszym przepływie metalu o szerokości 5-8 mm.

- Prowadnice o szerokości 8-12 mm pokrywają metal z każdej strony matrycy.

- Wgłębienia o szerokości 3-6 mm są szczególnie przydatne do prowadzenia metalu w kierunku matrycy.

Systemy wentylacyjne:

Systemy wentylacyjne działają dzięki zastosowaniu kanałów chłodzących, kołków wyrzutowych, kątów ciągu i linii rozdzielających. Ich głównym zadaniem jest zapobieganie uwięzieniu powietrza i redukcja usterek.

- Kanały chłodzące (o średnicy 6-10 mm) uwalniają wystarczającą ilość ciśnienia, aby utrzymać temperaturę matrycy na odpowiednim poziomie.

- Kołki wypychające warto dodawać co 50-100 mm, aby wypchnąć końcową część.

- Kąty pochylenia 1-3° umożliwiają łatwe usuwanie części.

- Jeśli linie podziału nie są idealnie dopasowane, odlew tworzy pozostałości lub błysk wokół krawędzi.

Transfer ciepła:

Ważne jest, aby utrzymać ciepło podczas odlewania. Wynika to z faktu, że nierównomierne chłodzenie matrycy prowadzi do kurczenia się, pęknięć i wypaczeń.

Również odpowiednie kanały chłodzące mogą rozwiązać ten problem, ponieważ utrzymują matrycę w odpowiedniej temperaturze.

Optymalizacja konstrukcji matrycy w celu obniżenia kosztów odlewania ciśnieniowego aluminium

Korzyści płynące z prostych linii podziału, wydajnych kanałów chłodzenia i zredukowanych komponentów matrycy mogą być jednym z czynników obniżających koszty.

Na przykład matryca z mniejszą liczbą części może zaoszczędzić około 5000-10000, podczas gdy systemy chłodzenia oszczędzają energię.

Oprócz tego, projektowanie pod kątem możliwości produkcyjnych (DFM) tworzy łatwą konstrukcję matrycy, poprawiając jej zdolność produkcyjną i wykorzystanie.

Korzystanie z oprogramowania symulacyjnego

Oprogramowanie takie jak MAGMAsoft i ProCAST pozwala projektantom zlokalizować słabe obszary i wzorce przepływu. Przewidują przyczynę problemów, takich jak skurcz lub pęknięcia przed rozpoczęciem produkcji. Na przykład, integracja symulacji w projektach matryc skutkuje oszczędnością odpadów materiałowych do 10-15% i tworzeniem lepszych części.

Minimalizacja złożoności i redukcja odpadów

Czynniki takie jak podcięcia i rdzenie wpływają na koszt matrycy. W tym przypadku należy wykonać mniej podcięć i dodać proste rdzenie, aby zaoszczędzić czas i pieniądze. Należy również zwrócić uwagę na systemy bramkowania, takie jak stożkowe prowadnice, aby zapobiec powstawaniu wypływek i odpadów.

Techniki te znacznie oszczędzają odpady materiałowe i czas cyklu nawet o 12%.

Wybór odpowiedniego stopu aluminium

Przegląd stopów aluminium

Ze względu na lekkość, wytrzymałość i odporność na korozję, producenci stosują głównie stopy aluminium. Ich popularne rodzaje to A380, ADC12 i AlSi9Cu3.

Każdy z nich jest inny, ponieważ ich skład chemiczny nie jest taki sam. Na przykład A380 składa się z Al-8.5%Si-3.5%Cu, a ADC12 z Al-10%Si-2.5%Cu.

Kluczowe właściwości

Jak omówiliśmy powyżej, stopy aluminium są wytwarzane przez dodanie kilku pierwiastków.

Dlatego też elementy te wpływają na ich właściwości (wytrzymałość na rozciąganie, granicę plastyczności i ciągliwość). Przykładowo, wytrzymałość na rozciąganie stopów A380 wynosi ~310 MPa, a stabilność termiczna 250°C.

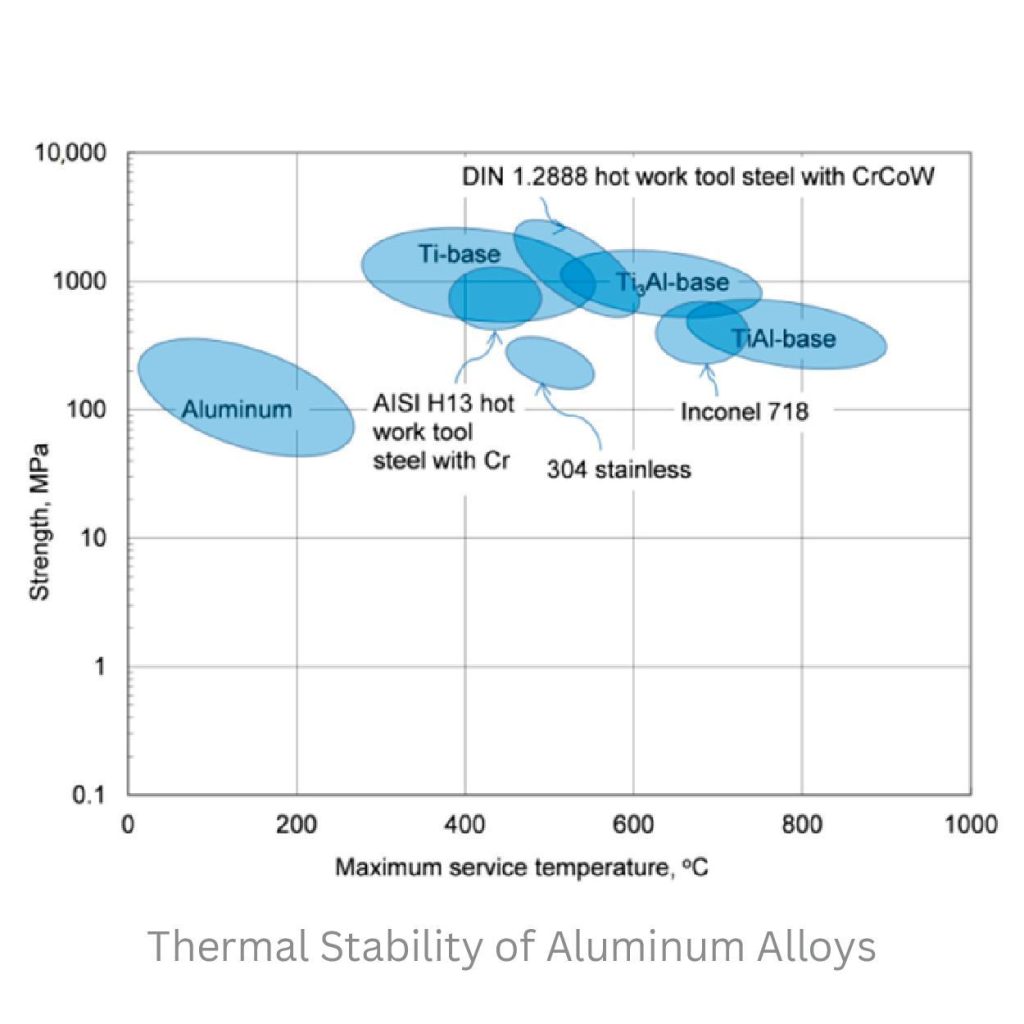

Oprócz stabilności termicznej jest to parametr, który pokazuje, jak dobrze stop działa w wysokich temperaturach.

Przykładowo, ilustracja przedstawia różne aspekty stopów na bazie Al i AlSi H13. Zachowują one wytrzymałość do 400-600°C, co jest korzystne w przypadku części pracujących w wysokich temperaturach.

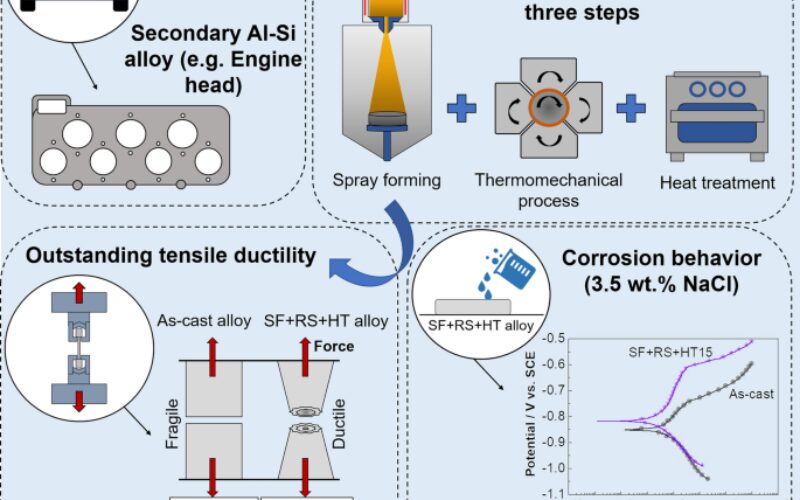

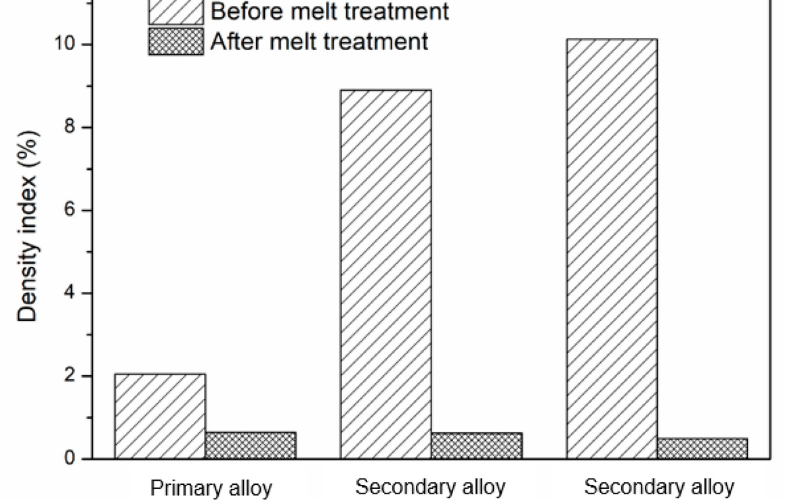

Różnice między stopami pierwotnymi i wtórnymi

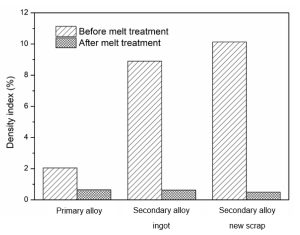

Stopy pierwotne i wtórne można rozróżnić na podstawie ich faktycznego źródła. Wynika to z faktu, że stopy pierwotne zawierają czysty materiał, podczas gdy stopy wtórne zawierają elementy pochodzące z recyklingu.

Obecność pierwiastków śladowych, takich jak żelazo i mangan, może zmienić jego właściwości. Przykładowo, stop ze zbyt dużą ilością żelaza może mieć niższą plastyczność.

Wpływ wyboru stopu na koszty odlewania ciśnieniowego

Koszty materiałów nie są takie same w każdym regionie lub konfiguracji. Dlatego ich ceny podlegają ciągłym wahaniom. Przykładowo, A380 nie jest dużo droższy od ADC12. W szczególności ADC12 ma dobrą płynność. Powoduje to jednak mniej defektów podczas odlewania.

Podobnie, skomplikowane opcje stopów, w tym AlSi9Cu3, mogą powodować zużycie narzędzi i zwiększać koszty obróbki.

Wpływ kosztu stopu na żywotność matrycy

Niektóre stopy, takie jak AlSi H13 hot, oferują doskonałą stabilność termiczną. Wynika to z faktu, że nie prowadzą one do zużycia matrycy, zwiększając ich cykle pracy.

Właściwy dobór stopu może przynieść bardzo obniżone koszty. W ten sposób można uzyskać określone cechy, takie jak jakość części, wydłużona żywotność matrycy i łatwa produkcja po lepszych cenach.

Na przykład, stop AlSi9Cu3 jest odpowiedni dla wysokiej wytrzymałości, ale jednocześnie oszczędza 10% na kosztach obróbki.

Poprawa wydajności procesu odlewania

Przegląd procesu odlewania ciśnieniowego

W celu wytworzenia części o profilu produktu, producenci przygotowują stopione aluminium. Materiał ten jest następnie umieszczany w formie wtryskowej, gdzie jest wypychany siłą pod wysokim ciśnieniem.

Proces odlewania obejmuje również wkład innych komponentów. Na przykład forma, rura podajnika i kołki wyrzutnika.

- Forma zawiera kształt profilu.

- Rura podajnika jest jak ścieżki, które dostarczają metale

- Kołki wypychacza pomagają w bezpiecznym wyjmowaniu części z formy.

Metody odlewania ciśnieniowego

Odlewanie może odbywać się zarówno w komorach gorących, jak i zimnych. Wybór między nimi zależy od rodzaju metalu i jego temperatury topnienia.

Wynika to z faktu, że odlewanie ciśnieniowe z gorącą komorą nie radzi sobie ze stopami o wysokiej temperaturze topnienia. Dobrze radzi sobie z niskimi temperaturami topnienia, takimi jak cynk.

Jednak w przypadku wyższych temperatur topnienia (aluminium), komory chłodnicze działają skutecznie.

Komory gorące potrzebują mniej czasu na ukończenie jednego cyklu, podczas gdy komory zimne sprawiają, że części są mocniejsze.

Metody poprawy wydajności procesów

Optymalizacja kontroli temperatury:

Wiemy już, że kontrolowanie temperatury matryc jest konieczne. W tym celu dostępne są systemy podgrzewania i chłodzenia matryc. Ponadto monitorowanie temperatury w czasie rzeczywistym pozwala produkować części o podobnych cechach lub spójności.

Skrócenie czasu cyklu:

Przyspieszenie procesu napełniania formy i utrzymanie ciśnienia wtrysku na poziomie 500-1500 barów. Optymalizacja czasu chłodzenia i procesu wyjmowania w sposób pozwalający zaoszczędzić 5-10 sekund na jednostkę.

Wdrażanie automatyzacji:

Automatyzacja zwiększa wydajność pracy i obniża koszty. Dzieje się tak, ponieważ roboty są szybsze i popełniają mniej błędów niż ludzie. Mogą być używane do nakładania smarów na matrycę, wykonywania ekstrakcji części i wykonywania czynności kontrolnych.

Konserwacja zapobiegawcza:

Regularnie sprawdzaj wyposażenie każdej maszyny i jej części pomocnicze. Sprawdzane są pod kątem wszelkich awarii i potrzeb wymiany. Takie wsparcie konserwacyjne zapewnia ciągłość działania konfiguracji.

Tak więc kluczowe aspekty ulepszania odlewów ciśnieniowych naprawdę pomagają w uzyskaniu tańszej produkcji.

Redukcja odpadów materiałowych

Znaczenie redukcji odpadów materiałowych

Odpady materiałowe nie są korzystne ani dla środowiska, ani dla oszczędności. Na przykład odpady wiórów aluminiowych powodują poważne szkody, jeśli nie zostaną ponownie wykorzystane. Dodatkowo, złom wymaga więcej energii do przetopienia i przetworzenia. W rezultacie wzrastają koszty produkcji.

Metody minimalizacji odpadów

1. Optymalizacja konstrukcji matrycy:

Aby zmniejszyć ilość odpadów, należy zoptymalizować systemy prowadnic i bramek. Obecnie należy wybierać mniejsze prowadnice i bramki.

Na przykład zmiana rozmiaru bramki z 6 mm na 4 mm. Zużywa to mniej materiału, oszczędzając 10% na odpadach.

Istnieje również opcja optymalizacji przepełnienia poprzez przechwytywanie nadmiaru metalu do ponownego wykorzystania.

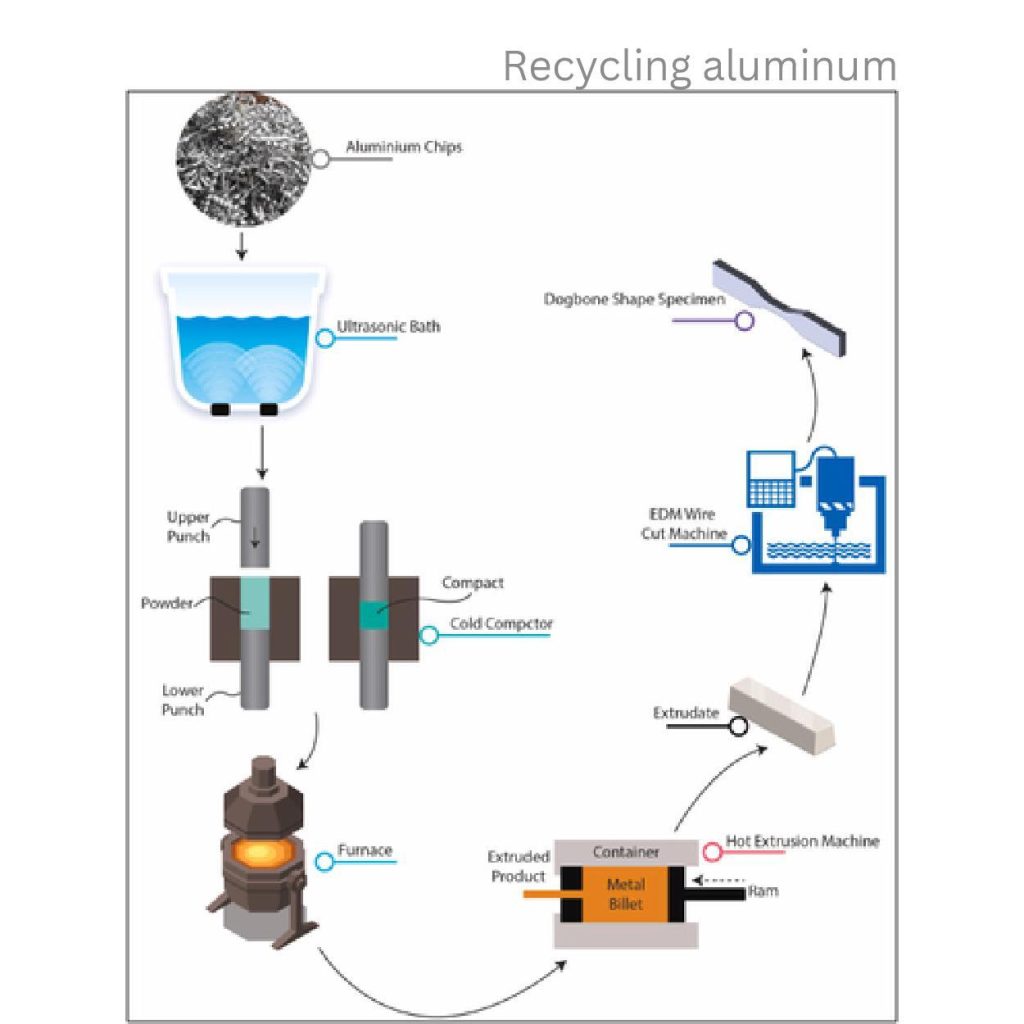

2. Wdrażanie programów recyklingu:

Tego rodzaju odpady z wiórów aluminiowych mogą być poddawane recyklingowi we własnym zakresie przy użyciu maszyny do wytłaczania na gorąco. Tymczasem złożone odpady, takie jak drut EDM lub kompaktowe wytłoczki, wymagają zewnętrznych firm zajmujących się recyklingiem.

3. Ograniczenie nadprodukcji:

Prognozowanie popytu i zasady lean manufacturing pomagają w usuwaniu nadmiaru zapasów. Projektują części przy użyciu materiałów o rzeczywistej ilości.

4. Prawidłowe obchodzenie się ze stopionym materiałem:

Kąpiele ultradźwiękowe pomagają w usuwaniu utleniania z powierzchni aluminium przed stopieniem. Dzięki temu powstaje mniej odpadów, co pozwala zmniejszyć ich ilość o 5-10%.

Redukcja odpadów materiałowych poprzez projektowanie procesów i matryc pomaga firmom zaoszczędzić więcej i chronić środowisko. Techniki te promują również zrównoważony rozwój. Na przykład, ponowne wykorzystanie wiórów aluminiowych może zaoszczędzić $10,000 rocznie.

Rozważ alternatywne metody produkcji

Przegląd alternatywnych metod produkcji

Najwyraźniej istnieje kilka technik wykorzystywanych do tworzenia części o określonych cechach. Na przykład drukowanie 3D, obróbka skrawaniem, odlewanie precyzyjne i formowanie wtryskowe metali. Każda z tych metod ma swoje wady i zalety.

Zalety i wady w porównaniu z odlewaniem ciśnieniowym

- Druk 3D: Działa najlepiej w przypadku produkcji części o trudnych kształtach i mniejszych ilości, ale jest zbyt wolny w przypadku dużych zamówień.

- Obróbka skrawaniem: Zapewnia dokładność części, dodając precyzyjne szczegóły, ale generując straty materiału.

- Odlewanie inwestycyjne: Zdolny do produkcji części o ostrych detalach, ale kosztuje znacznie więcej w przypadku produkcji masowej.

- Formowanie wtryskowe metali: Za pomocą tego procesu można wytwarzać złożone części o niewielkich rozmiarach. Obsługuje on jednak niektóre stopy.

Alternatywne metody redukcji kosztów odlewania ciśnieniowego aluminium

- Zmniejszona ilość odpadów materiałowych: Druk 3D działa skutecznie, gdy ma kształt zbliżony do siatki. Zmniejsza to ilość odpadów nawet o 20-30%.

- Niższe koszty oprzyrządowania: Druk 3D nie wymaga skomplikowanego oprzyrządowania i obniża koszty konfiguracji o $10,000-$50,000.

- Zwiększona elastyczność projektowania: Druk 3D może tworzyć produkty o najbardziej wymagających cechach. Nie ma więc potrzeby dodawania innych części.

Wnioski

The odlew aluminiowy Rozwiązanie w zakresie redukcji kosztów leży w różnych czynnikach. Obejmuje to projekty matryc, odpowiednie stopy, poprawę wydajności procesu i redukcję odpadów.

Ponadto alternatywne metody, takie jak druk 3D, pozwalają zaoszczędzić więcej. Zoptymalizuj odpowiednio te parametry, aby uzyskać wydajną produkcję po niższej cenie. Skontaktuj się z nami, aby zobaczyć rzeczywiste wyniki.

0 komentarzy