Odlewy kokilowe dla przemysłu motoryzacyjnego to proces produkcji odlewów ciśnieniowych wykorzystywany do tworzenia niestandardowych komponentów samochodowych ze stopów metali. W tym procesie stopiony metal jest wtryskiwany do formy wielokrotnego użytku lub matrycy pod wysokim ciśnieniem. Zazwyczaj stosowane metale to aluminium, magnez lub cynk. Technika ta pozwala tworzyć złożone kształty. Części te charakteryzują się wysoką dokładnością wymiarową i doskonałym wykończeniem powierzchni.

Wiele części samochodowych produkowanych jest metodą odlewania ciśnieniowego. Należą do nich:

- Głowice i bloki cylindrów

- Przekładnie i obudowy

- Wahacze i zwrotnice

- Wsporniki i elementy podwozia

- Złącza i obudowy

The producenci odlewów ciśnieniowych zazwyczaj wykorzystują aluminium, magnez lub cynk. Ponieważ części z tych materiałów są lżejsze, pojazdy mogą zużywać mniej paliwa.

Czy wiesz, że producenci wytwarzają 70% części samochodowych przy użyciu odlewów ciśnieniowych?

Poznajmy podstawową wartość komponenty odlewnicze dla przemysłu motoryzacyjnego w produkcji bezpiecznych, paliwooszczędnych i zorientowanych na osiągi pojazdów.

Komponenty odlewnicze dla przemysłu motoryzacyjnego

Producenci części metalowych wytwarzający części dla przemysłu motoryzacyjnego metodą odlewania ciśnieniowego są znani jako komponenty odlewnicze dla przemysłu motoryzacyjnego. Dzięki metodzie odlewania ciśnieniowego można uzyskać dokładne kształty o gładkich wykończeniach i trwałości.

Stopy aluminium są wiodącymi opcjami materiałowymi. Można z nich tworzyć lżejsze części, które zużywają mniej paliwa. W technice odlewania ciśnieniowego wybrany metal jest najpierw topiony w temperaturze topnienia (np. temperatura topnienia aluminium wynosi 660,3 °C). Następnie producenci wykorzystują wysokie ciśnienie do przeniesienia stopionego materiału do formy, znanej również jako matryca.

Skoncentruj się na różnych parametrach odlewania, takich jak temperatura formy (150-300°C), ciśnienie wtrysku (10-200 MPa) i czas chłodzenia (5-30 sekund), aby uzyskać wysoką jakość. Ta wydajna metoda obsługuje złożone projekty i produkcję masową. Można z niej skorzystać w przypadku wymagań przemysłu motoryzacyjnego.

Rodzaje komponentów odlewniczych dla przemysłu motoryzacyjnego

Komponenty silnika

Samochodowe komponenty odlewnicze obejmują głowice cylindrów, bloki silnika i skrzynie korbowe, które napędzają pojazd. Zużywają dużo paliwa, aby wytworzyć ruch. Dodatkowo, te części pojazdu radzą sobie z wysokimi temperaturami i nie gromadzą nadmiernego ciepła. Mogą na przykład wytrzymywać wysokie temperatury i ciśnienia wynoszące odpowiednio 300 °C i 200 barów.

Wybór materiału aluminiowego może naprawdę przyspieszyć budowę części samochodowych, ponieważ poprawia on również przepływ stopionego materiału nawet o 40% podczas wtrysku. Tak więc lepszy przepływ metalu równomiernie wypełni wewnętrzną powierzchnię formy i zmniejszy liczbę defektów. Co więcej, odpowiednie systemy chłodzenia pomagają równomiernie zestalić metal i zapobiegają pęknięciom. Na przykład, jeśli używasz formy chłodzonej wodą, utrzymuj jej temperaturę na poziomie od 30 do 50 °C.

Wszystkie właściwe metody odlewania ciśnieniowego i programowanie przyczyniają się do uzyskania mocnych i doskonałych cen bez wypaczeń. Ponadto, oprócz ochrony przed pęknięciami, metody te zapewniają najlepszą jakość i spójność.

Czasami potrzebne są precyzyjne wymiary do dopasowania i krytycznej wydajności. Dlatego odlewanie ciśnieniowe dla przemysłu motoryzacyjnego jest rozwiązaniem, które zapewnia dokładność wymiarów na poziomie zaledwie 0,1 mm.

Komponenty skrzyni biegów i układu napędowego

Przekładnie i elementy układu napędowego, takie jak skrzynie biegów i obudowy mechanizmów różnicowych w zastosowaniach motoryzacyjnych, pobierają moc z silników. Dostarczają ją do kół. To ostatecznie sprawia, że zaczynają się one obracać i poruszać pojazdem do przodu.

Są one narażone na wysoki moment obrotowy i siły obrotowe. Dlatego producenci preferują materiały takie jak stopy magnezu i aluminium. Metale te zmniejszają wagę do 30% i utrzymują ją na poziomie 20-50 kg.

Dodatkowo należy zwiększyć wytrzymałość tych części, aby poradzić sobie z wysokim momentem obrotowym. Może to być około 200-500 Nm, ale całkowicie zależy od pojazdu. Ponadto trwałość części powinna wynosić około 150 000 mil.

Jeśli weźmiesz pod uwagę wszystkie te niezbędne aspekty podczas produkcji, Twoje części będą płynnie przenosić moc. Nie będą powodować szarpnięć ani hałasu, jak w samochodach z automatyczną skrzynią biegów. W rzeczywistości precyzyjna produkcja minimalizuje pęknięcia, zużycie, niewspółosiowość i poślizg kół zębatych w tych istotnych częściach.

Elementy konstrukcyjne

Ogólnie rzecz biorąc, części zawieszenia w pojazdach przenoszą obciążenia od 10 000 do 15 000 N. Są to elementy, które producenci wytwarzają w celu pochłaniania wstrząsów do 3000 N. Skutecznie radzą sobie z nierównościami drogi, wybojami lub nagłym hamowaniem.

Zastosowanie aluminium jest dobrym wyborem ze względu na jego lekkość. Producenci stosują obróbkę cieplną stopów aluminium w temperaturze około 300-500°C. W ten sposób poprawiają ogólną wytrzymałość części i redukują defekty.

Ponieważ wybór nieodpowiedniego materiału lub projektu może sprawić, że część nie będzie działać w trudnych warunkach. Mogą one powodować zginanie, pęknięcia lub zużycie. W związku z tym odpowiedni materiał i części o dokładnej konstrukcji utrzymują ciężar pojazdu, redukują wibracje i pochłaniają wstrząsy drogowe.

Komponenty elektryczne

Komponenty elektryczne w samochodach zasilają pojazdy i kontrolują sygnały. Chronią one wrażliwe systemy. Przykładami są złącza, wiązki przewodów, przekaźniki, czujniki, przełączniki i moduły sterujące.

Producenci wytwarzają złącza okablowania, które dodają wystarczającą moc, np. 10-50 amperów, do zasilania świateł, czujników i elektroniki. Tworzą wiązki przewodów, w których jeden lub więcej przewodów jest poprowadzonych wzdłuż i organizują je w celu prawidłowego połączenia.

Dzięki zastosowaniu powłok można przedłużyć żywotność tych wrażliwych części nawet o ponad 10 lat. Co więcej, zastosowanie cynku lub aluminium zapobiega korozji. Dodatkowo, dokładne wymiary i projekty profili produktów zapobiegają przegrzaniu, luźnym połączeniom lub awariom. W ten sposób można zaoszczędzić części i umożliwić im niezawodną pracę w każdych warunkach.

Zalety komponentów odlewanych ciśnieniowo dla przemysłu motoryzacyjnego

- Jak już czytaliśmy, odlewanie ciśnieniowe w przemyśle motoryzacyjnym zmniejsza wagę części takich jak bloki silnika lub skrzynie biegów o około 30%.

- Na przykład, jeśli produkujesz aluminiową część skrzyni biegów z odlewem ciśnieniowym, twoja część może zawierać 25% mniejszą wagę w przeciwieństwie do stalowej.

- Lekki część odlewana ciśnieniowo poprawia oszczędność paliwa w pojazdach nawet o 10%.

- Procesy odlewania ciśnieniowego nie marnują palet materiału i mogą zaoszczędzić do 15% kosztów produkcji w porównaniu z innymi procesami obróbki, takimi jak kucie.

- Wybór odpowiedniego profilu produktu i wprowadzenie drastycznych zmian w cechach konstrukcyjnych pozwala uniknąć dodatkowych kroków, takich jak szlifowanie lub polerowanie. W rezultacie forma bezproblemowo tworzy cienkie krawędzie o gładkich powierzchniach.

- Można również przeglądać zaawansowane kanały chłodzące w celu zmniejszenia liczby pęknięć i zwiększenia wytrzymałości części.

- Proces ten pozwala uzyskać szczegółowe części o minimalnej grubości i dokładności wymiarowej około 0,05 mm.

- Dzięki tej technice można uzyskać idealnie dopasowane projekty.

- Producenci wykorzystują odlewanie ciśnieniowe, aby uczynić części pojazdów bezpieczniejszymi i bardziej wydajnymi, nadając im niezbędne aspekty, takie jak innowacyjne projekty i estetyczny wygląd.

Proces i techniki produkcji

Etapy procesu odlewania ciśnieniowego

Normalnie odlewanie ciśnieniowe komponentów samochodowych Obejmuje cztery główne kroki, które mogą być:

- Topienie

- Wstrzyknięcie

- Solidyfikacja

- Wyrzut

Po pierwsze, wybieramy materiał taki jak aluminium. Następnie topimy jego palety w piecu, aż osiągną temperaturę około 700 °C. Wszystkie materiały mają różne temperatury topnienia, np. aluminium topi się w 660,3 °C, magnez w 650 °C, a cynk w 419 °C.

Gdy te małe cząstki przekształcą się w płynne formy, producenci wlewają je do form, co znane jest jako proces wtrysku.

Formy te zawierają ten sam kształt produktu. Następnie stosuje się wysokie ciśnienie, które może wynosić od 10 do 100 barów dla metali magnezu lub aluminium. Metal zaczyna zmieniać swoją płynną formę w stałą, gdy kanały chłodzące, takie jak powietrze lub zimna woda, przepływają wokół formy.

Proces krzepnięcia trwa zwykle od 10 do 100 sekund, aby utwardzić części. W fazie wyrzucania części stają się gotowe do usunięcia.

Zalety i wady różnych technik odlewania ciśnieniowego

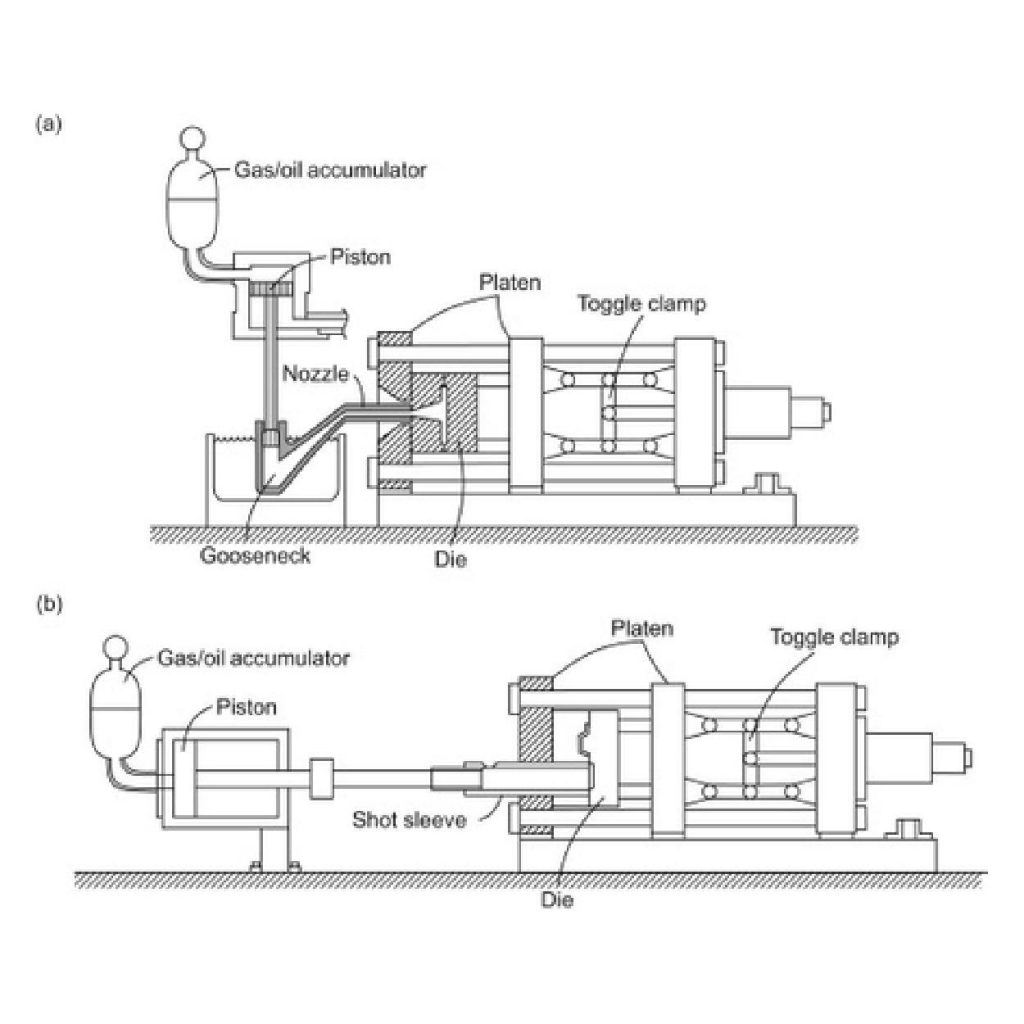

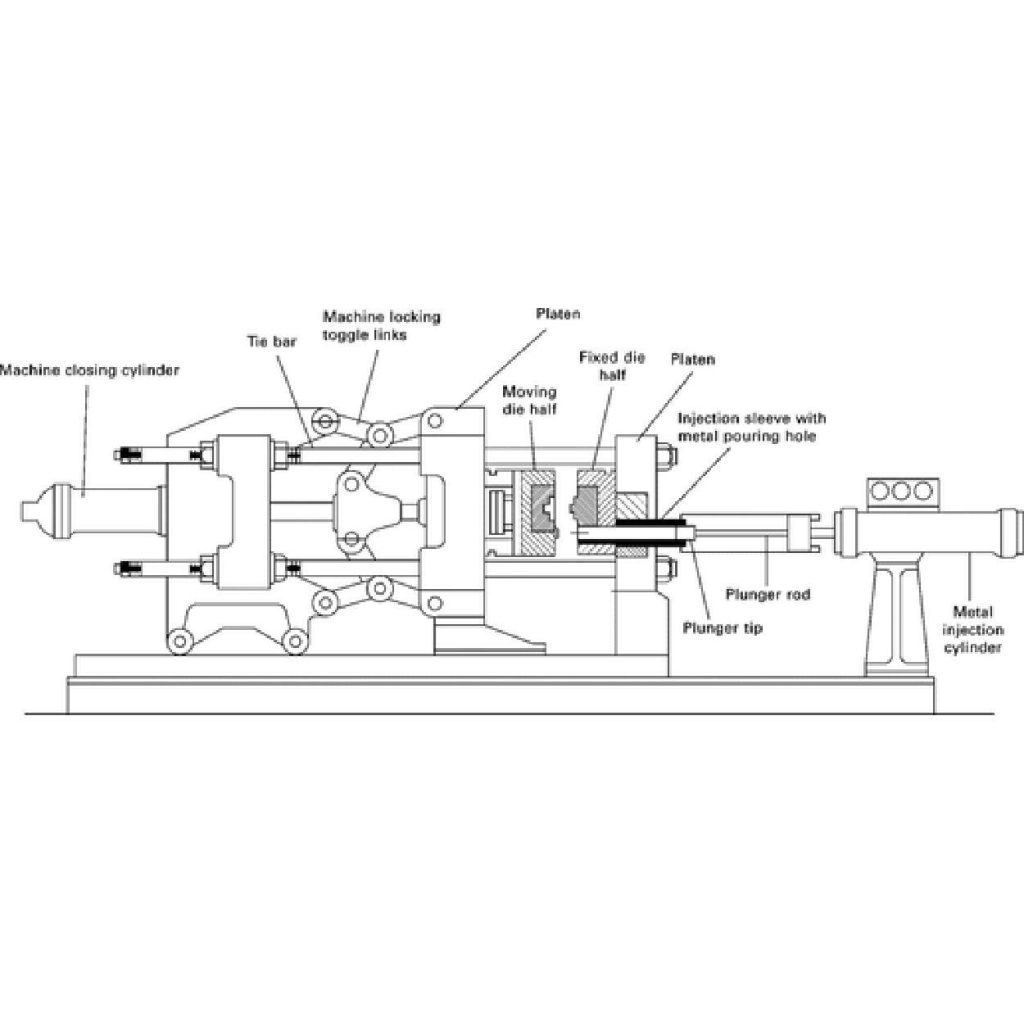

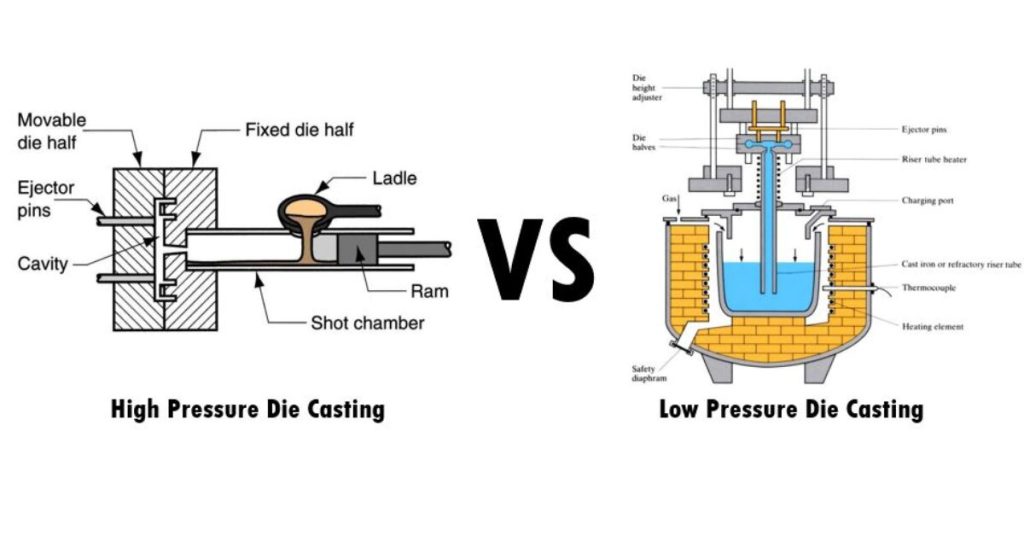

Odlewanie ciśnieniowe pod wysokim ciśnieniem:

Wśród różnych opcji produkcyjnych, odlewanie wysokociśnieniowe jest wiodącą. Wykorzystuje ona ciśnienie do 100 barów do wtryskiwania metalu do formy. Technika ta pozwala na tworzenie wytrzymałych części i zajmuje mniej czasu na cykle produkcyjne. Jednak formy do odlewania ciśnieniowego, które producenci stosują w tej konfiguracji, są tak kosztowne, jak $5,000 do $10,000 za formę, a niektóre formy do odlewania ciśnieniowego są nawet droższe.

Niskociśnieniowe odlewanie ciśnieniowe:

Niskociśnieniowy proces odlewania ciśnieniowego powinien być preferowany w przypadku większych części samochodowych. Ponieważ wykorzystuje mniejsze ciśnienie, które może wynosić około 10 barów, i nie szkodzi rzeczywistemu kształtowi części prawidłowo wypełniających formę.

Metoda ta zajmuje więcej czasu przy produkcji delikatnych części, ale może być mniej kosztowna (od $1,000 do $3,000) niż systemy wysokociśnieniowe.

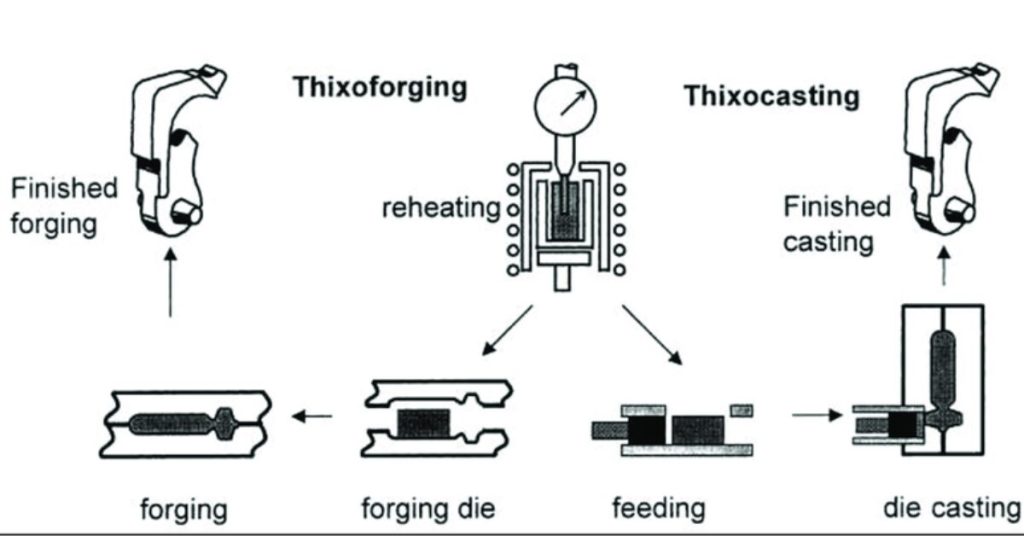

Thixocasting:

Potrzeba specjalistycznych kęsów i maszyn do odlewania ciśnieniowego sprawia, że jest ono kosztowne w porównaniu z innymi metodami. Producenci używają tych maszyn do mieszania cząstek metalu przed umieszczeniem ich w formie. Pozwala to produkować części z mniejszą liczbą defektów. Metoda ta może również zmniejszyć ilość odpadów materiałowych nawet o 20%.

Projektowanie wspomagane komputerowo (CAD) i produkcja (CAM)

Połączenie procesu odlewania ciśnieniowego z aplikacjami do komputerowego wspomagania projektowania (CAD) i produkcji (CAM) podnosi poziom produkcji. Projektowanie form odlewniczych dla przemysłu motoryzacyjnego można rozpocząć przy użyciu oprogramowania CAD.

Oprogramowanie to przedstawia rzeczywisty wygląd i identyfikuje obszary wymagające zmian. Ostatecznie projekt formy odlewniczej dla przemysłu motoryzacyjnego jest gotowy, zanim rozpoczniemy jej produkcję. Może to zająć od 2 do 5 dni.

Narzędzia CAM kontrolują konfiguracje maszyn w celu wykonania formy odlewniczej i części pojazdu zgodnie z projektem. Zazwyczaj zajmuje to od 5 do 10 dni (w zależności od specyfiki projektu) i pozwala uzyskać produkt z niewielką liczbą wad.

Znaczenie prawidłowej konstrukcji i konserwacji matrycy

Mądrze wybierz materiał matrycy podczas ważenia parametrów produktu. Odpowiednia konstrukcja matrycy i jej wydajność może całkowicie zmienić kształt produktów. Wpływa również na jakość produkcji i czas cyklu.

Na przykład, jeśli zaprojektujesz formę w studni, możesz zwiększyć prędkość produkcji nawet o 30% i obniżyć koszty nawet o 20%.

Ponadto każda część do obróbki wymaga regularnej konserwacji, podobnie jak projekty form. Sprawdź ich wadliwe działanie i natychmiast wprowadź zmiany, aby zapobiec zużyciu.

Typowe metody kontroli jakości

Gdy produkt jest gotowy, producenci stosują różne metody kontroli jakości. Na przykład inspekcja rentgenowska pod kątem wad wewnętrznych, penetracja barwnika pod kątem pęknięć powierzchni i badania ultradźwiękowe do weryfikacji integralności materiału.

W ten sposób mogą zapewnić odlewanie części zgodnie z oczekiwaniami klienta.

Sprawdzają rozmiar i kształt produktu profilowego i upewniają się, że ich projekty są dopasowane. Proces ten nazywany jest również kontrolą wymiarową.

Znajdują również obszary nieszczelności i naprawiają je, stosując połączenia uszczelniające lub inne kleje samoprzylepne. Dodatkowo, każda część zawiera pewne specyficzne cechy strukturalne, więc odlewnicy sprawdzają, czy część zachowuje właściwości materiału podczas analizy metalurgicznej.

Fazy kontroli jakości są niezbędne, zwłaszcza w przypadku komponentów odlewniczych dla przemysłu motoryzacyjnego. Pozwala to na wczesne wykrycie błędów i wyeliminowanie wszelkich przypadkowych uszkodzeń, zwiększając wydajność.

Wybór materiału i jego właściwości

| Materiały | Rodzaje stopów | Wytrzymałość na rozciąganie | Granica plastyczności | Wytrzymałość zmęczeniowa | Plastyczność |

| Stopy aluminium (w 60% części odlewanych ciśnieniowo) | A380, A383, A413 i ADC12 | 250-300 MPa | 150-200 MPa | 100-150 MPa | 10-20% |

| Stopy cynku (w 20% części odlewanych ciśnieniowo) | Zamak 3, Zamak 5 i ZA-27 | 250-350 MPa | 200-250 MPa | 150-200 MPa | 10-20% |

| Stopy magnezu (w 10% części odlewanych ciśnieniowo) | AZ91D, AM60B i AE44 | 200-250 MPa | 150-200 MPa | 100-150 MPa | 10-20% |

| Stopy miedzi (w 5% części odlewanych ciśnieniowo) | C85800, C86200 i C86400 | 300-400 MPa | 200-250 MPa | 150-200 MPa | 10-20% |

Inne materiały

- Stopów cyny można używać do lutowania i rozlutowywania

- Stopy ołowiu są opcjami do zastosowań w akumulatorach i osłonach przed promieniowaniem

- Części o wysokiej temperaturze, takie jak pojazdy, mogą być wykonane ze stopów niklu

- Tytan jest najtwardszym metalem i zapewnia wystarczającą wytrzymałość do zastosowań lotniczych i biomedycznych.

Wnioski:

Producent tworzy części samochodowe w procesie odlewania ciśnieniowego. Koncentrują się na zmniejszeniu rzeczywistej masy, aby części zwiększały oszczędność paliwa w pojazdach. Oprócz kilku cech, takich jak odporność na korozję, wytrzymałość, a nawet gładkie powierzchnie, można uzyskać dzięki tej metodzie. Powszechnie stosowanymi metalami są aluminium, magnez i cynk. Znajdź swój zespół ekspertów w dziedzinie odlewania ciśnieniowego, taki jak Odlewanie ciśnieniowe aluminium.

Często zadawane pytania (FAQ) dotyczące odlewów ciśnieniowych dla przemysłu motoryzacyjnego

1. Czym jest odlewanie ciśnieniowe w przemyśle motoryzacyjnym?

Odlewanie ciśnieniowe w przemyśle motoryzacyjnym to proces produkcyjny, w którym stopiony metal (zwykle aluminium, magnez lub cynk) jest wtryskiwany pod wysokim ciśnieniem do stalowej formy wielokrotnego użytku. W procesie tym powstają złożone części samochodowe o doskonałej dokładności wymiarowej, wytrzymałości i gładkim wykończeniu powierzchni.

2. Dlaczego odlewanie ciśnieniowe jest ważne w przemyśle motoryzacyjnym?

Odlewanie ciśnieniowe umożliwia produkcję lekkich, trwałych i ekonomicznych części samochodowych. Zmniejszając wagę komponentów, pojazdy zużywają mniej paliwa, osiągają wyższą wydajność i wytwarzają niższe emisje, a wszystko to przy zachowaniu wytrzymałości i wydajności. tak, że odlewanie ciśnieniowe w przemyśle motoryzacyjnym to innowacyjna technologia.

3. Które części samochodowe są powszechnie wytwarzane przy użyciu odlewów ciśnieniowych?

Wiele krytycznych komponentów motoryzacyjnych jest wytwarzanych w procesie odlewania ciśnieniowego, np:

- Głowice cylindrów i bloki silnika

- Skrzynie biegów i obudowy mechanizmów różnicowych

- Wahacze zawieszenia i wsporniki konstrukcyjne

- Złącza elektryczne, obudowy i czujniki

4. Jakie metale są używane w odlewnictwie samochodowym?

Głównymi metalami są:

- Stopy aluminium: Lekki, odporny na korozję i szeroko stosowany do części silnika i skrzyni biegów.

- Stopy magnezu: Bardzo lekki (do 30% lżejszy od aluminium), stosowany do przenoszenia napędu i elementów konstrukcyjnych.

- Stopy cynku: Mocne, odporne na korozję i powszechnie stosowane do elementów elektrycznych i mniejszych elementów precyzyjnych.

5. Jakie są główne zalety stosowania odlewanych ciśnieniowo części samochodowych?

- Redukcja masy do 30% w porównaniu do stali

- Zwiększona oszczędność paliwa (do 10%)

- Wysoka dokładność wymiarowa (zaledwie ±0,05-0,1 mm)

- Doskonałe wykończenie powierzchni, redukujące etapy obróbki końcowej

- Mocne, trwałe części odporne na wysokie temperatury, moment obrotowy i ciśnienie

- Oszczędność kosztów do 15% w produkcji masowej

6. Jakie są główne metody odlewania ciśnieniowego stosowane w produkcji części samochodowych?

- Odlewanie wysokociśnieniowe (HPDC): Szybki i dokładny, najlepszy do produkcji wielkoseryjnej.

- Niskociśnieniowe odlewanie ciśnieniowe (LPDC): Nadaje się do większych, bardziej złożonych części.

7. Jak dokładne są samochodowe komponenty odlewane ciśnieniowo?

Odlewanie ciśnieniowe zapewnia wyjątkową dokładność, z tolerancjami tak wąskimi jak 0,05-0,1 mm. Zapewnia to precyzyjne dopasowanie silnika, skrzyni biegów i elementów konstrukcyjnych bez konieczności intensywnej obróbki.

8. Jak trwałe są odlewane ciśnieniowo komponenty samochodowe?

Prawidłowo zaprojektowane i wyprodukowane komponenty odlewane ciśnieniowo mogą wytrzymać ponad 150 000 mil w układach przeniesienia napędu i przeniesienia napędu. Części konstrukcyjne mogą przenosić siły 10 000-15 000 N, podczas gdy części silnika wytrzymują temperatury do 300 °C i ciśnienie 200 barów.

9. Jaką rolę odgrywa kontrola jakości w odlewnictwie samochodowym?

Producenci stosują zaawansowane metody kontroli jakości, takie jak kontrola rentgenowska (pod kątem wad wewnętrznych), testy ultradźwiękowe (pod kątem wytrzymałości materiału) i kontrola wymiarów (pod kątem dokładności). Te kroki zapewniają, że komponenty odlewane ciśnieniowo spełniają standardy bezpieczeństwa, wydajności i niezawodności.

10. Dlaczego aluminium jest preferowanym materiałem w odlewnictwie samochodowym?

Stopy aluminium łączą w sobie wytrzymałość, lekkość i dobrą przewodność cieplną. Zmniejszają masę pojazdu nawet o 25%, poprawiają przepływ stopu podczas odlewania i są odporne na korozję, dzięki czemu idealnie nadają się do bloków silnika, skrzyń biegów i elementów konstrukcyjnych.

11. W jaki sposób odlewanie ciśnieniowe obniża koszty produkcji?

Odlewanie ciśnieniowe minimalizuje straty materiału, zmniejsza potrzebę dodatkowej obróbki i umożliwia masową produkcję złożonych części. W porównaniu do kucia lub obróbki skrawaniem, odlewanie ciśnieniowe może zaoszczędzić do 15-20% na kosztach produkcji.

12. Jak długo trwa produkcja odlewanego ciśnieniowo komponentu samochodowego?

Czas produkcji zależy od złożoności części. Typowy cykl obejmuje topienie, wtryskiwanie, krzepnięcie i wyrzucanie, ale w przypadku samochodowych części odlewanych ciśnieniowo potrzebne są dodatkowe zadania, niektóre po produkcji, takie jak obróbka skrawaniem, wiercenie otworów i gwintowanie. Ponadto w przypadku niektórych części samochodowych istnieją wykończenia powierzchni odlewów ciśnieniowych; obejmują one malowanie proszkowe, malowanie, powlekanie elektryczne itp. Jeśli forma odlewnicza nie została jeszcze wyprodukowana, stworzenie formy przed rozpoczęciem całego procesu produkcji odlewów ciśnieniowych zajmie około 5-10 tygodni.

0 komentarzy