Obróbka skrawaniem to proces precyzyjnego cięcia, gięcia lub kształtowania różnych produktów metalowych. Produkuje dokładne części dla wszystkich gałęzi przemysłu.

W tym artykule omówimy kluczowe procesy obróbki skrawaniem, stosowane materiały i znaczenie precyzji. Omówimy również wyzwania związane z obróbką skrawaniem i najważniejsze operacje. Obejmuje to frezowanie, toczenie na tokarce i wykańczanie powierzchni.

Czym jest obróbka skrawaniem?

Obróbka skrawaniem kształtuje metal poprzez wycinanie materiału. Obejmuje ona narzędzia do frezowania, toczenia i wiercenia. Narzędzia te tworzą części o dokładnych wymiarach, nawet w przypadku złożonych projektów. Obróbka zapewnia, że części są precyzyjne i spełniają wysokie standardy.

Może tworzyć niestandardowe komponenty, zapewniając szczegółową kontrolę nad każdą częścią. Jest to korzystne dla zachowania integralności i funkcjonalności krytycznych systemów.

Znaczenie obróbki skrawaniem w produkcji części metalowych

Proces obróbki skrawaniem pozwala producentom wytwarzać części z wysoką dokładnością. Branże, które polegają na skomplikowanych komponentach, czerpią ogromne korzyści z obróbki skrawaniem. Obejmuje to:

- Precyzyjne kształtowanie

- Złożone projekty

- Niezawodność

- Personalizacja

Precyzyjne kształtowanie

Obróbka skrawaniem pozwala na dokładne kształtowanie części metalowych. Zapewnia precyzję i zgodność ze specyfikacjami.

Złożone projekty

Proces obróbki skrawaniem umożliwia tworzenie skomplikowanych i szczegółowych komponentów. Spełnia złożone wymagania projektowe.

Niezawodność

Obróbka skrawaniem jest niezbędna w branżach, w których precyzyjne komponenty mają kluczowe znaczenie. Na przykład w przemyśle lotniczym i medycznym.

Personalizacja

Obróbka wspiera produkcję niestandardowych części dostosowanych do konkretnych potrzeb. Zwiększa funkcjonalność i wydajność.

Korzyści z używania obrabianych części metalowych

- Spójność

- Efektywność kosztowa

- Zmniejszona ilość odpadów

- Szybka realizacja

- Elastyczność materiałów

- Opcje przetwarzania końcowego

Spójność

Obróbka zapewnia jednorodność w dużych seriach produkcyjnych. Prowadzi to do stałej jakości każdej części.

Efektywność kosztowa

Obróbka skrawaniem może być opłacalna w dłuższej perspektywie i może wydajnie wytwarzać precyzyjne części. Jednak jej początkowa konfiguracja może być wysoka.

Zmniejszona ilość odpadów

Zaawansowane techniki obróbki minimalizują straty materiału. Pozwala to na dokładne wycięcie tylko niezbędnego materiału.

Szybka realizacja

Obróbka skrawaniem umożliwia szybkie wytwarzanie części z różnych materiałów. Przyspiesza to proces produkcji.

Elastyczność materiałów

Proces ten umożliwia obróbkę szerokiej gamy metali. Obejmuje to egzotyczne i wysokowydajne stopy.

Opcje przetwarzania końcowego

Umożliwia dodatkowe procesy wykończeniowe, takie jak polerowanie lub powlekanie. To jeszcze bardziej poprawia wydajność i wygląd.

Rodzaje procesów obróbki skrawaniem

1. Toczenie CNC

Producenci mogą wytwarzać precyzyjne części cylindryczne w procesie toczenia CNC. Proces ten wykorzystuje sterowane komputerowo techniki tokarskie. Pomaga to w kształtowaniu metalu lub innych materiałów w precyzyjne, okrągłe elementy.

Toczenie CNC zapewnia szereg korzyści. Zapewnia wysoką dokładność części cylindrycznych. Proces ten tworzy bardzo gładkie powierzchnie, ograniczając dodatkowe prace wykończeniowe. Automatyzacja zwiększa wydajność i spójność, zapewniając jednolitą jakość.

2. Wiercenie

Producenci tworzą otwory w obrabianym przedmiocie za pomocą wiertła w technice wiercenia. Wiertło obraca się i wcina w materiał. W ten sposób powstaje otwór o pożądanym rozmiarze i głębokości. Wiercenie jest niezbędne do różnych zadań produkcyjnych i montażowych.

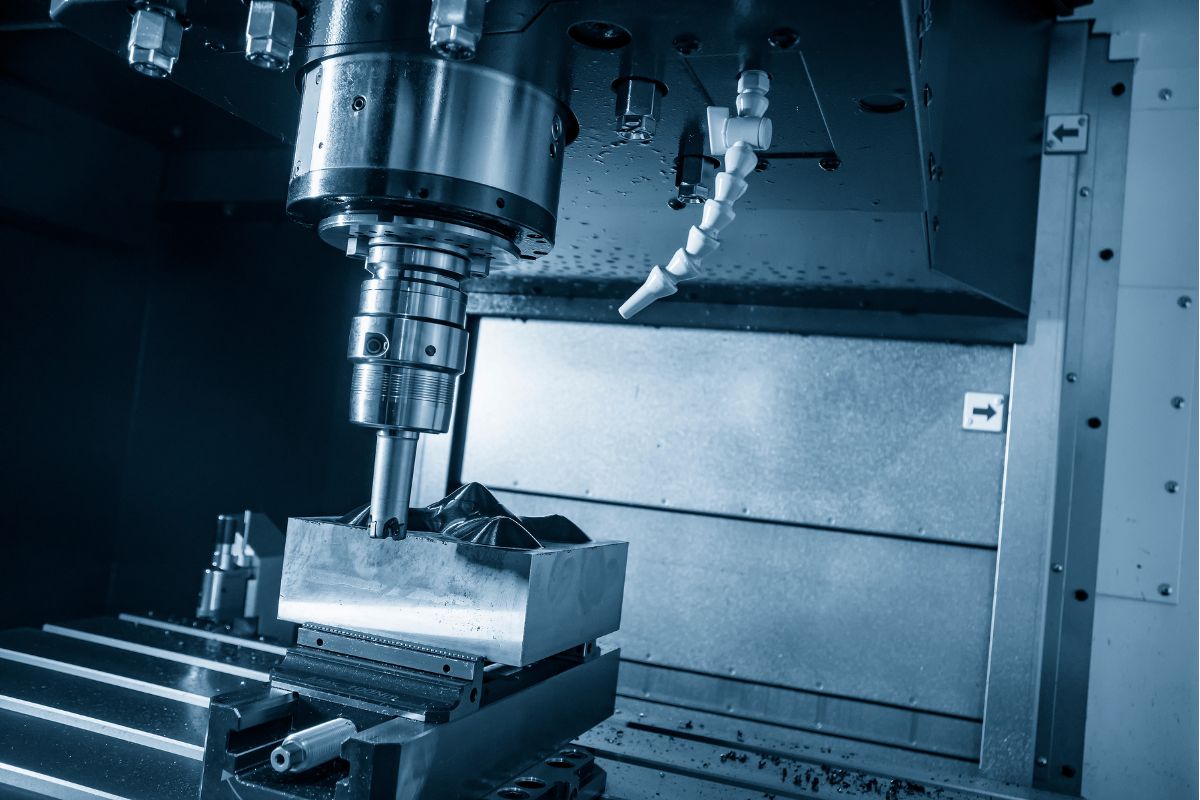

3. Frezowanie

Frezowanie CNC wykorzystuje maszyny sterowane komputerowo. Tnie i kształtuje materiały z wysoką precyzją. Proces ten doskonale radzi sobie ze złożonymi geometriami i wąskimi tolerancjami.

Frezarka CNC porusza się wzdłuż wielu osi, usuwając materiał i tworząc szczegółowe części. Może wytwarzać skomplikowane kształty i projekty, z którymi inne metody mogą mieć trudności.

Proces ten zapewnia dokładne wymiary i wysokiej jakości wykończenia. Jego wszechstronność pozwala na pracę z różnymi materiałami i tworzenie prostych, szczegółowych elementów.

4. Obróbka szwajcarska

Szwajcarska obróbka skrawaniem to precyzyjna metoda produkcji. Umożliwia ona producentom wytwarzanie wysokiej jakości, skomplikowanych części. Technika ta wykorzystuje przesuwny wrzeciennik i stałe narzędzia. Pomaga precyzyjnie tworzyć małe, szczegółowe komponenty. Obróbka szwajcarska doskonale sprawdza się w produkcji wielkoseryjnej, dzięki czemu jest idealna dla przemysłu. Jej wydajność i precyzja zmniejszają ilość odpadów i poprawiają ogólną produktywność.

5. Szlifowanie

Do szlifowania używana jest tarcza lub taśma ścierna. Wygładza i kształtuje części. Powierzchnia ścierna usuwa niewielkie ilości materiału. Proces ten tworzy gładkie wykończenie. Jest on niezbędny do precyzyjnego dopasowania wymiarów i jakości powierzchni.

6. Obsługa tokarki

Tokarki są niezbędnymi narzędziami w obróbce skrawaniem. Ewoluowały znacznie od swoich wczesnych projektów, stając się bardziej precyzyjne i wszechstronne. Na przestrzeni dziejów urządzenia te odgrywały kluczową rolę w kształtowaniu elementów metalowych.

Rodzaje operacji tokarskich

W obliczu

Ta czynność pozwala wyciąć płaską powierzchnię na końcu przedmiotu obrabianego. Usuwa nadmiar materiału i przygotowuje powierzchnię do dalszych operacji.

Toczenie stożkowe

Ta technika kształtuje obrabiany przedmiot w stożkową lub stożkową formę. Stopniowo zmniejsza średnicę wzdłuż długości części.

Toczenie konturowe

Toczenie konturowe tworzy zakrzywione lub nieregularne kształty na obrabianym przedmiocie. Podąża za wcześniej zdefiniowanym konturem w celu wytworzenia złożonych profili.

Gwintowanie

Gwintowanie wykonuje spiralne nacięcia rowków wzdłuż powierzchni przedmiotu obrabianego. Tworzy gwinty dla wkrętów, śrub i innych gwintowanych elementów.

Zastosowania operacji tokarskich

Motoryzacja

Tokarki produkują części do silników i skrzyń biegów. Na przykład wały, koła zębate i niestandardowe komponenty.

Lotnictwo i kosmonautyka

Produkują precyzyjne części do samolotów. Obejmuje to elementy podwozia i łopatki turbin.

Produkcja części na zamówienie

Tokarki tworzą jedyne w swoim rodzaju komponenty do różnych zastosowań. Obejmuje to prototypy i specjalistyczne maszyny.

Materiały stosowane w obróbce skrawaniem

- Stopy stali

- Stopy aluminium

- Stal nierdzewna

- Tytan i stopy specjalne

1. Stopy stali

Stopy stali mają różne właściwości w obróbce skrawaniem. Różne stopy stali zapewniają różne poziomy skrawalności, wytrzymałości i kosztów. Są odpowiednie dla konkretnych projektów.

Stal 1215 i 12L14

Stal 1215 i 12L14 są popularne w obróbce wielkoseryjnej. Oferują one doskonałą skrawalność. Te niskowęglowe stopy są łatwe do cięcia i kształtowania. Zmniejsza to zużycie narzędzi i zwiększa wydajność produkcji.

Stal 12L14 zawiera ołów, który jeszcze bardziej poprawia skrawalność. Oba rodzaje są opłacalne. Jest powszechnie stosowana do produkcji małych, precyzyjnych części. Na przykład wkrętów, śrub i łączników. Stopy te są wybierane do zadań wymagających gładkiego wykończenia i dokładności.

Stal 4140 i 4130

Stal 4140 i 4130 jest bardzo mocna i trwała. Są one wykonane z chromu i molibdenu. Stopy te są trudniejsze w obróbce, ale bardzo wytrzymałe.

Stal 4140 jest często stosowana w przemyśle lotniczym i obronnym. Świetnie nadaje się do produkcji wytrzymałych części, takich jak koła zębate i wały.

Stal 4130 jest lżejsza, ale nadal wytrzymała. Nadaje się do produkcji ram samolotów i części konstrukcyjnych. Stale te są wybierane, gdy wytrzymałość i niezawodność są bardzo ważne.

2. Stopy aluminium

Stopy aluminium zapewniają lekkość i trwałość. Umożliwiają doskonałą obróbkę części metalowych i oferują wszechstronne właściwości. Spełniają potrzeby wielu gałęzi przemysłu.

Aluminium 7075 i 6061

Aluminium 7075 i 6061 są bardzo popularne. Wielu producentów wykorzystuje je w przemyśle lotniczym i samochodowym.

Aluminium 7075 jest bardzo wytrzymałe, podobnie jak stal. Sprawdza się dobrze tam, gdzie wytrzymałość jest kluczowa, np. w skrzydłach samolotów i częściach samochodowych. Jest jednak nieco cięższe i droższe niż 6061.

6061 to wytrzymały, lekki i niedrogi stop. Jest bardziej elastyczny i łatwiejszy w obróbce niż 7075. Wiele sektorów wykorzystuje go w częściach samochodowych, ramach rowerowych i konstrukcjach lotniczych.

3. Stal nierdzewna

Stal nierdzewna nie zużywa się szybko. Pozostaje mocna przez długi czas. Jest odporna na rdzę. Jest stosowana w przetwórstwie żywności, narzędziach medycznych i budownictwie. Jej wytrzymałość sprawia, że jest to dobry wybór.

Klasa 303

Stal nierdzewna 303 jest łatwa w obróbce. Dobrze się tnie i kształtuje. Jest mniej odporna na korozję w porównaniu do innych rodzajów. Konsumenci używają jej do produkcji części maszyn.

Klasa 304

Stal nierdzewna 304 jest powszechna i wszechstronna. Jest doskonale odporna na korozję. Wiele platform wykorzystuje ten metal do produkcji urządzeń kuchennych, narzędzi medycznych i sprzętu przemysłowego.

Klasa 316

Stal nierdzewna 316 jest najbardziej odporna na korozję. Radzi sobie w trudnych warunkach, takich jak warunki morskie, bez rdzewienia. Jest stosowana w instrumentach medycznych, sprzęcie do przetwarzania żywności i przetwórstwie chemicznym.

4. Tytan i stopy specjalne

Tytan klasy 5 i 23

Tytan oferuje mocne i lekkie właściwości. Gatunek 5 jest stosowany w przemyśle lotniczym i implantach medycznych. Gatunek 23 jest stosowany w wysokowydajnych implantach medycznych. Oba gatunki są odporne na korozję.

Stopy specjalne

- Hastelloy

- Inconel

- Nitronic 60

Hastelloy

Hastelloy jest idealny do pracy w trudnych warunkach i wysokich temperaturach. Pozostaje wytrzymały i odporny na rdzę.

Inconel

Inconel został zaprojektowany z myślą o ekstremalnych temperaturach i ciśnieniu. Jest stosowany w silnikach i częściach poddawanych wysokim obciążeniom.

Nitronic 60

Jest odporny na wysokie temperatury i korozję. Metal ten jest stosowany w sprzęcie morskim i chemicznym.

Precyzja w obróbce skrawaniem

Tolerancja i kontrola jakości

Ścisłe tolerancje mają kluczowe znaczenie dla niezawodności i wydajności części. Zapewniają one, że części pasują i działają prawidłowo.

Koordynacja kontroli maszyn pomiarowych i dokładne sprawdzanie wymiarów. Statystyczna kontrola procesu monitoruje proces w celu utrzymania jakości. Monitorowanie procesu pomaga wcześnie wychwycić problemy.

Wykończenie powierzchni i obróbka końcowa

Obróbka końcowa poprawia wykończenie powierzchni części. Polerowanie sprawia, że powierzchnie są gładkie. Anodowanie dodaje warstwę ochronną.

Platerowanie nadaje częściom powłokę dekoracyjną lub ochronną. Obróbka cieplna zmienia właściwości materiału w celu uzyskania lepszej wydajności.

Dobre wykończenie powierzchni wpływa na odporność na zużycie, wygląd i jakość działania części. Właściwe wykończenie zapewnia dobrą wydajność i trwałość części.

Wyzwania związane z obróbką metali

Wybór materiału

Wybór odpowiedniego materiału jest bardzo ważny. Twardość decyduje o tym, jak twardy lub łatwy w obróbce jest materiał. Obrabialność pokazuje, jak dobrze materiał może być cięty i kształtowany.

Koszt również ma znaczenie, ponieważ niektóre materiały są droższe. Należy zrównoważyć twardość, obrabialność i koszt, aby wybrać najlepszy materiał do danego zadania.

Zużycie i konserwacja narzędzi

Zużycie narzędzi jest częstym problemem. Ciepło i tarcie powstające podczas cięcia mogą powodować szybkie zużycie narzędzi. Twardość materiału również wpływa na żywotność narzędzia.

Aby ograniczyć zużycie, należy stosować konserwację zapobiegawczą, regularnie sprawdzając i serwisując narzędzia. Powłoki narzędzi mogą zmniejszyć tarcie i zużycie. Odpowiednie smarowanie pomaga utrzymać narzędzia w niskiej temperaturze i zmniejsza ich zużycie.

Obsługa złożonych geometrii

Obróbka skomplikowanych części może stanowić wyzwanie. Skomplikowane projekty, ciasne narożniki i cienkie ścianki są trudne w obróbce. Rozwiązania obejmują wykorzystanie zaawansowanego oprogramowania CAD/CAM do planowania i projektowania części.

Obróbka 5-osiowa pozwala na precyzyjne cięcie pod wieloma kątami. Niestandardowe oprzyrządowanie może być wykonane dla określonych kształtów i cech. Techniki te pomagają przezwyciężyć trudności związane z obróbką skomplikowanych geometrii.

Wnioski:

Przyjrzeliśmy się różnym procesom obróbki części metalowych i opcjom materiałowym. Precyzja i wybór odpowiedniego materiału są bardzo ważne. Wybór odpowiednich materiałów i zachowanie wąskich tolerancji pomaga tworzyć niezawodne i wysokiej jakości części.

Obróbka skrawaniem ma kluczowe znaczenie w nowoczesnej produkcji. Ma ona wpływ na wiele branż, takich jak lotnictwo i kosmonautyka czy urządzenia medyczne. Jej dokładność i elastyczność napędzają postęp i zapewniają, że części działają dobrze w różnych zastosowaniach.

0 komentarzy