Odlewanie metali nie może zaoferować dokładnych wyników 100%. Aby spełnić wymagane specyfikacje, odlewnie muszą wykonać dodatkowe zadania wykończeniowe. Obróbka odlewów pomaga w tym przypadku. Jak wiadomo, części odlewane mogą mieć różne kształty i rozmiary. Aby dostosować się do tych kształtów, powstaje wiele rodzajów metod obróbki odlewów.

Istnieje wiele rodzajów procesów odlewania. Odlewanie w piasku wykorzystuje piasek do tworzenia form, a następnie można wlać do nich stopiony metal. Jest to prosta metoda, ale potrzeba jej więcej usługi obróbki skrawaniem. Metoda odlewania ciśnieniowego wtryskuje stopiony metal do formy. Wysokie ciśnienie tworzy drobniejsze części odlewnicze. W przypadku tej metody może być potrzebny mniejszy proces obróbki odlewów.

Można zaobserwować sytuacje podobne do innych rodzajów metod odlewania. Niezależnie jednak od rodzaju metody odlewania, konieczna jest obróbka odlewów. W ten sposób można osiągnąć pożądane specyfikacje. Należy pamiętać, że można uzyskać tolerancje do ±0,0001 mm. Tak więc te metody obróbki odlewów mają kluczowe znaczenie dla części metalowych.

Ten artykuł przedstawia podstawy obróbki odlewów. Dowiesz się, czym one są, jak działają i jakie są ich rodzaje. Ponadto zbadamy korzyści i ograniczenia każdego typu. Ostatecznie uzyskasz kompleksowe zrozumienie maszyn odlewniczych. Wiedza ta bardzo pomaga przy wyborze odpowiedniej odlewni.

Czym jest obróbka odlewów?

Obróbka odlewów odnosi się do usługi obróbki skrawaniem wykonywane na odlewanych częściach metalowych. Po odlaniu metalowej części zazwyczaj wymaga ona dalszego udoskonalenia. Różne obróbki odlewów usuwają nadmiar materiałów i kształtują części do dokładnych wymiarów.

Jak działa obróbka odlewów? Obróbka odlewów może różnić się w zależności od potrzeb klienta. Zazwyczaj istnieją trzy rodzaje obróbki odlewów: skrawanie, obróbka ścierna i zaawansowana. Niezależnie od rodzaju, surowy odlew jest mocowany w narzędziu do obróbki. Następnie różne narzędzia skrawające usuwają materiał z części.

Każdy proces zapewnia, że część spełnia dokładne specyfikacje. Poprawia to głównie wykończenie powierzchni i dokładność. Obróbka CNC może osiągnąć do ±0,01 mm, podczas gdy EDM może osiągnąć do ±0,0001 mm. Standardowymi narzędziami do obróbki CNC są tokarki, frezarki i wiertarki.

Obróbka odlewów: Cięcie

Te metody obróbki odlewów usuwają nadmiar materiału z surowych części odlewanych. Różne metody cięcia to toczenie, wiercenie, frezowanie lub piłowanie. Metoda toczenia jest odpowiednia dla części cylindrycznych. Metoda frezowania jest idealna do cięcia czołowego i obwodowego. Wiercenie tworzy otwory, a piłowanie tnie części na wymiar.

Obróbka odlewów: Metoda zaawansowana

Zaawansowane metody zazwyczaj nie są metodami tradycyjnymi. Ich precyzja jest znacznie wyższa. EDM i cięcie/grawerowanie laserowe to dwie popularne metody zaawansowane. Te dwie techniki obróbki odlewów są szeroko stosowane w odlewniach. Korzystając z tej technologii, można osiągnąć tolerancje do ±0,0001 mm. Więcej informacji na ten temat znajduje się w kolejnych sekcjach.

Obróbka odlewów: Obróbka ścierna

Obróbka ścierna w odlewnictwie wykorzystuje ściernice i materiały ścierne. Polega ona głównie na dostrajaniu odlewanych części w celu uzyskania jak najgładszej powierzchni. Niektóre standardowe metody stosowane w tym przypadku to szlifowanie, honowanie i docieranie. Procesy te pozwalają uzyskać wysokiej jakości wykończenie metalowych elementów odlewniczych.

Jaka jest różnica między procesami odlewania i obróbki skrawaniem?

Odlewanie to proces addytywny, w którym stopiony metal jest wlewany do formy w celu stworzenia różnych kształtów. Metoda ta jest odpowiednia wyłącznie dla metali. Standardowe metody to odlewanie piaskowe, kokilowe i inwestycyjne. Jest to idealne rozwiązanie do tworzenia złożonych kształtów w dużych ilościach.

Z drugiej strony, obróbka skrawaniem jest metodą subtraktywną. Jak wspomniano, usuwa ona materiał z części w celu uzyskania precyzyjnych kształtów i wykończeń. Sprawdźmy różnice między odlewaniem a obróbką skrawaniem.

Odlewanie i obróbka skrawaniem: Wybór materiału

Odlewanie jest ograniczone tylko do metali. Można używać aluminium, żelaza, stali i wielu innych stopów metali. Metale te są idealne do tworzenia złożonych kształtów i dużych części.

Obróbka skrawaniem obejmuje różne materiały, w tym metale, tworzywa sztuczne i materiały stałe. Obróbka odlewów jest powszechna w celu uzyskania doskonałego wykończenia części odlewanych.

Odlewanie i obróbka skrawaniem: Prędkość produkcji

Odlewanie jest generalnie szybsze w przypadku dużych ilości po wykonaniu form. Doskonale nadaje się do zamówień o dużej objętości.

Z drugiej strony, obróbka skrawaniem jest wolniejsza w przypadku dużych zamówień. Jest to jednak dokładna i precyzyjna metoda. Z tego powodu obróbka odlewów jest szeroko stosowana przez firmy odlewnicze.

Odlewanie i obróbka skrawaniem: Tolerancje wymiarów

Jak wiadomo, podczas odlewania występują skurcze i wibracje, które zwykle zapewniają niższe tolerancje. Dlatego każda część odlewana wymaga dodatkowego procesu obróbki, aby osiągnąć najlepszą jakość. Chociaż odlewanie może obsługiwać złożone projekty, nie może zapewnić dokładnych wyników.

Obróbka skrawaniem zazwyczaj oferuje wyższe tolerancje. Istnieje wiele rodzajów procesów obróbki skrawaniem. Obróbka CNC może osiągnąć do ±0,01 mm. Z kolei EDM może osiągnąć do ±0,0001 mm. Oba są idealne do części, które wymagają dużej dokładności.

Odlewanie i obróbka skrawaniem: Prototypowanie

Odlewanie jest czasami wykorzystywane do tworzenia prototypów, ale wymaga usług obróbki skrawaniem. Jak wiadomo, odlewanie wymaga czasu i jest droższe w produkcji form, choć jest lepszym rozwiązaniem w przypadku dużych zamówień.

Z kolei obróbka skrawaniem doskonale nadaje się do prototypowania. Jest szybka i dokładna, a jej koszt jest niższy niż w przypadku odlewania metali. Chociaż odlewanie w piasku jest tanie, obróbka odlewów nadal słynie z najlepszych wyników.

Zalety odlewów obrabianych maszynowo

Obrabiane odlewy to części metalowe wykonane po obróbce odlewów. Oferują one różne funkcje i korzyści. Krótko mówiąc, charakteryzują się wysoką precyzją, gładkim wykończeniem powierzchni i brakiem wad. Z tego powodu odlewy obrabiane maszynowo są zawsze preferowane.

Wysoka precyzja

Obrabiane odlewy zazwyczaj oferują zwiększoną precyzję z wysokimi tolerancjami. Obróbka odlewów poprawia tolerancję poprzez dopracowanie wymiarów odlewanych części. W rezultacie można uzyskać dokładne specyfikacje. Obróbka CNC może osiągnąć do ±0,01 mm, podczas gdy zaawansowana obróbka może osiągnąć do ±0,0001 mm.

Ulepszone wykończenie powierzchni

Obrobione odlewy mają zwykle lepsze wykończenie powierzchni. Szlifowanie i polerowanie zazwyczaj tworzą taką gładką powierzchnię.

Obrabiane powierzchnie części odlewanych są znacznie gładsze i bardziej wyrafinowane niż powierzchnie odlewane. Ten poziom ulepszeń zazwyczaj zmniejsza potrzebę dodatkowych prac wykończeniowych.

Brak wad i usterek

Obróbka odlewów może pomóc zidentyfikować i skorygować wady odlewów. Może usunąć wady takie jak porowatość i wtrącenia. W tym przypadku najbardziej typowe są wiercenie, frezowanie i szlifowanie. Procesy te zazwyczaj eliminują słabe punkty materiałów. Ogólnie rzecz biorąc, część metalowa zyskuje lepszą jakość strukturalną.

Wydajność materiałowa

Kolejną istotną korzyścią jest wydajność materiałowa. Obróbka odlewów zazwyczaj minimalizuje straty materiałowe poprzez dokładne usuwanie materiału. Zapewnia to optymalne wykorzystanie materiału i redukuje nadmiar odpadów.

Lepsza wydajność

Te metalowe części mogą działać najlepiej, ponieważ obrabiane maszynowo odlewy oferują powyższe cztery korzyści. Cecha ta jest szczególnie istotna w przypadku maszyn i pojazdów. Na przykład, doskonałe komponenty silnika mogą zapewnić najlepsze osiągi na drodze. Ponadto, lepsza wydajność prowadzi również do dłuższej żywotności części. Oznacza to, że nie trzeba ich często wymieniać i naprawiać.

Przygotowanie do elektropowlekania

Obrabiane odlewy mają doskonałe wykończenie powierzchni. Są one szczególnie odpowiednie do różnych metod obróbki powierzchni. Popularne metody obróbki powierzchni to anodowanie, e-powlekanie, malowanie lub galwanizacja. Obróbka odlewów przygotowuje powierzchnie części odlewanych do tych metod obróbki powierzchni. W rezultacie można uzyskać długotrwały i skuteczny efekt na każdej odlewanej części.

7 Typowy proces obróbki odlewów

Po wyjściu z formy każda część odlewnicza ma zwykle nadmiar materiału. Należy usunąć te zbędne sekcje, ponieważ mogą one zakłócić działanie oryginalnej części. Ponadto część odlewana ma chropowate powierzchnie.

Czy maszyna używana do wygładzania powierzchni odlewu może usuwać niepotrzebne części? A może można wykonać gładką pracę za pomocą frezu? Można więc zdać sobie sprawę, że istnieje wiele rodzajów obróbki odlewów. Poniżej przedstawimy siedem standardowych procesów obróbki odlewów. Każda maszyna odlewnicza ma unikalny cel i zadanie do wykonania.

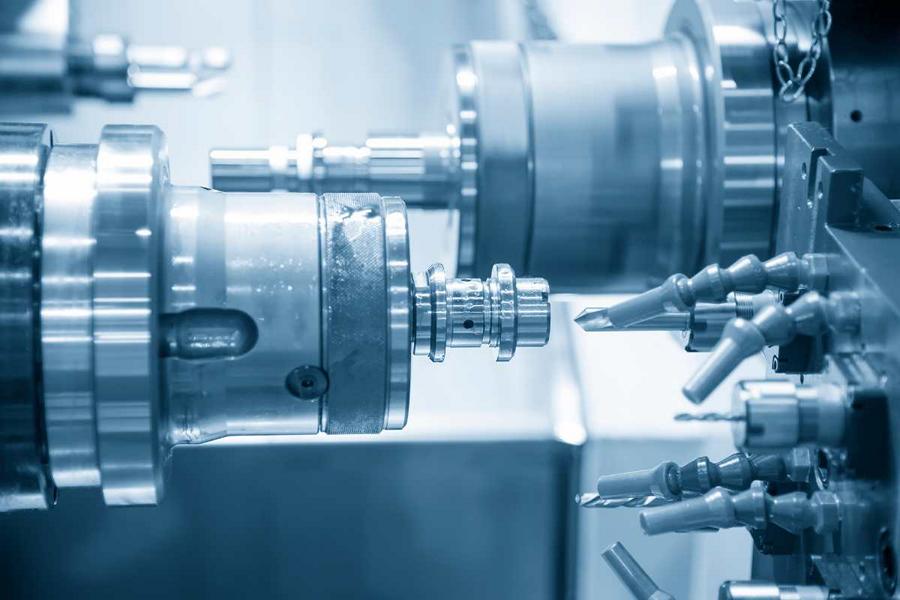

#1 Obróbka CNC

CNC to skrót od Computer Numerical Control (komputerowe sterowanie numeryczne). Obróbka CNC jest zazwyczaj subtraktywna, tworząc różne kształty poprzez usuwanie materiałów. Jest to również proces zautomatyzowany. Po wprowadzeniu kodu maszyna automatycznie tworzy dany kształt.

Maszyna CNC ma zazwyczaj sterownik, serwomotory i wiele osi. Ogólnie rzecz biorąc, trzyosiowe maszyny CNC można znaleźć wszędzie. W bardziej złożonych przypadkach stosuje się maszyny CNC z 4-12 osiami.

Obróbka CNC jest szeroko stosowany w wielu gałęziach przemysłu. Od przemysłu lotniczego po motoryzacyjny, każda branża wykorzystująca metal potrzebuje tego materiału. Części silników, wsporniki i narzędzia chirurgiczne to tylko niektóre z produktów codziennego użytku.

Cechy i korzyści

- Niezwykle szybki i dokładny, pozwala uzyskać tolerancje do ±0,01 mm.

- Maszyna CNC jest bezpieczna w obsłudze.

- Brak konieczności ponoszenia kosztów pracy.

- Największą zaletą obróbki CNC jest to, że radzi sobie ona ze skomplikowanymi kształtami.

Ograniczenia

- Wysoki koszt początkowy

- Potrzeba ekspertów do dokładnego programowania.

#2 Turning

Toczenie jest powszechnie stosowaną metodą w każdym warsztacie lub fabryce zajmującej się obróbką metali. W tej metodzie przedmiot jest połączony z wrzecionem poziomo. (Obróbka pozioma)

Obiekt zazwyczaj obraca się, a narzędzie tnące stopniowo usuwa materiał. Trwa to tak długo, aż obiekt uzyska pożądany kształt. Narzędzie zazwyczaj porusza się liniowo.

Toczenie CNC jest odpowiednie dla cylindrycznych części odlewanych. Słynnymi przykładami są wały i koła pasowe.

Cechy i korzyści

- Toczenie zapewnia bardzo dokładne wyniki.

- Tworzy gładkie wykończenie powierzchni.

- Metoda ta jest zazwyczaj odpowiednia dla szerokiej gamy materiałów.

- Toczenie jest zazwyczaj wydajne w przypadku części cylindrycznych.

- Metoda ta jest uniwersalna i może być stosowana z różnymi typami tokarek.

Ograniczenia

- Toczenie jest ograniczone tylko do kształtów cylindrycznych

- Początkowy czas konfiguracji może być długi.

- Tokarka ręczna wymaga wykwalifikowanych operatorów.

#3 Frezowanie

Frezowanie jest również procesem obróbki, w którym obiekt pozostaje nieruchomy, podczas gdy narzędzie tnące obraca się i kształtuje go. Proces ten tworzy bardziej złożone projekty niż obiekty cylindryczne.

Frezarki mogą być zazwyczaj dwojakiego rodzaju. Frezowanie pionowe ma pionowe wrzeciono, stąd nazwa. Wrzeciono to utrzymuje narzędzie tnące i może poruszać się w górę i w dół. Z kolei frezowanie poziome ma poziome wrzeciono, stąd nazwa. Wrzeciono to porusza się z boku na bok.

Frezowanie jest powszechną metodą obróbki odlewów w odlewniach. Jest szeroko stosowane do wykonywania form do odlewów ciśnieniowych, obróbki odlewów aluminiowych i różnych części metalowych.

Cechy i korzyści

- Może obsługiwać różne materiały i kształty.

- Frezowanie pozwala uzyskać dokładne i szczegółowe części.

- Ta obróbka odlewów oferuje szybkie operacje.

Ograniczenia

- Narzędzia tnące mogą się szybko zużywać.

- Początkowa konfiguracja może być kosztowna.

#4 Wiercenie

Wiercenie to kolejny rodzaj obróbki odlewów, który tworzy jedynie otwory. Jest ono powszechnie stosowane w wielu aplikacjach, zwłaszcza w produkcji i budownictwie. Wiercenie odlewów jest szeroko stosowane w odlewniach do wykonywania form i wykańczania odlewanych części.

Wiertarka posiada obracające się narzędzie tnące zwane wiertłem. Obiekt pozostaje nieruchomy. Narzędzie tnące stopniowo usuwa materiał i tworzy otwór. Maszyna dociska wiertło do materiału. Obracając się, wiertło odcina materiał, tworząc otwór.

Cechy i korzyści

- Wiercenie jest odpowiednie dla wszystkich materiałów stałych.

- Jest to opłacalna metoda.

- Metoda ta zapewnia wysoką dokładność (do ±0,01 mm).

- Dostępna jest szeroka gama wierteł.

Ograniczenia

- Wiercenie może wytwarzać ciepło, które może deformować cieńsze materiały.

- Głębokość otworu zależy od rozmiaru wiertła.

#5 Szlifowanie

Szlifowanie jest bardzo znanym procesem obróbki odlewów, szczególnie w odlewniach. Zazwyczaj wykorzystuje on tarczę ścierną do usuwania materiału z powierzchni przedmiotu obrabianego. Ta obróbka odlewów jest powszechnie stosowana do wygładzania części odlewniczych.

Ogólnie można znaleźć cztery rodzaje szlifierek. Szlifierki do płaszczyzn nadają się do powierzchni płaskich. Z drugiej strony, szlifierki cylindryczne są przeznaczone do części cylindrycznych. Szlifierki bezkłowe są powszechne w przypadku części bez centrów. Wreszcie, szlifierki wewnętrzne są używane do powierzchni wewnętrznych. Chociaż istnieje wiele szlifierek, te cztery są najbardziej powszechne.

Cechy i korzyści

- Szlifowanie sprawia, że powierzchnia metalowych części jest gładka i błyszcząca.

- Pozwala osiągnąć wysoką precyzję i wykończenie powierzchni.

- Nadaje się zarówno do twardych, jak i kruchych materiałów.

- Poprawia to dokładność odlewanych części.

Ograniczenia

- Powolny proces

- Potrzeba siły roboczej

#6 EDM: Obróbka elektroerozyjna

Jak sama nazwa wskazuje, ta metoda obróbki odlewów wykorzystuje wyładowania elektryczne do kształtowania metalu. Jest ona szczególnie odpowiednia dla bardzo skomplikowanych części metalowych.

EDM usuwa materiał za pomocą kontrolowanych iskier elektrycznych. Technologia ta jest szeroko stosowana w odlewniach. W tej metodzie płyn dielektryczny oddziela obrabiany przedmiot od elektrody. Iskry zazwyczaj erodują metal i tworzą pożądany kształt.

Metoda ta jest wykorzystywana w odlewniach do tworzenia form i matryc. Później odlewnie wykorzystują te formy do tworzenia unikalnych części metalowych. EDM jest również powszechna przy tworzeniu precyzyjnych i gotowych części odlewanych.

Cechy i korzyści

- Obróbka EDM odlewów może osiągnąć bardzo wysokie tolerancje. Eksperci twierdzą, że można osiągnąć tolerancje do ±0,0001 mm.

- Możesz tworzyć szeroką gamę złożonych kształtów i skomplikowanych wzorów.

- Metoda ta nie wytwarza żadnej siły mechanicznej.

- EDM oferuje gładkie i precyzyjne wykończenie powierzchni.

Ograniczenia

- EDM to powolny proces.

- Działa tylko z materiałami przewodzącymi

#7 Cięcie/grawerowanie laserowe

Grawerowanie laserowe to kolejna popularna metoda obróbki odlewów w odlewniach metali. Wykorzystuje wiązkę lasera o dużej mocy do cięcia/grawerowania materiałów i grawerowania znaków lub wytrawiania powierzchni. Oba procesy są precyzyjne, a oprogramowanie komputerowe pozwala je kontrolować.

Podczas obróbki odlewów maszyna laserowa przecina metal. Laser topi, spala lub odparowuje materiał. W ten sposób można usunąć niepotrzebne metalowe części z oryginału. W przypadku grawerowania można znakować tekst, logo lub numery produktów za pomocą technologii laserowej.

Cechy i korzyści

- Cięcie laserowe zapewnia wysoką precyzję.

- Za pomocą wycinarki laserowej można ciąć wiele materiałów.

- Tworzy mniej odpadów.

- Jest to proces nieprzewodzący, więc metoda ta jest bezpieczna.

- W pełni zautomatyzowany.

Ograniczenia

- Cięcie/grawerowanie laserowe jest stosunkowo droższe niż inne metody.

- Nie można pracować z grubszymi materiałami. Im gęstszy jest metal, tym większa moc lasera jest potrzebna.

- Materiały odblaskowe mogą powodować problemy.

Przedstawiamy obróbkę odlewów aluminiowych

Obróbka odlewów aluminiowych to zazwyczaj formalności wykończeniowe części odlewanych z aluminium. Łączy w sobie głównie dwa procesy: odlewanie i obróbkę skrawaniem. Obróbka metoda odlewania ciśnieniowego jest często preferowany do odlewania aluminium.

Najpierw wkładamy surowe aluminium do komory grzewczej. Następnie komora ta automatycznie dostarcza stopiony metal do komory wtryskowej. Następnie komora wtryskowa wpycha stopiony metal do matrycy pod odpowiednim ciśnieniem. Wysokie ciśnienie pozwala ciekłemu metalowi dotrzeć do każdego narożnika konstrukcji. HPDC, LPDC, grawitacjai odlewanie próżniowe to standardowe metody odlewania ciśnieniowego. W ten sposób powstają precyzyjne części odlewane z aluminium.

Po tym, jak części odlewane z metalu są gotowe, wymagają one wykończenia. Zazwyczaj stosujemy różne rodzaje obróbki odlewów, aby jeszcze bardziej ulepszyć te części. Aby pozbyć się dodatkowych elementów, używamy narzędzi tnących. Aby wygładzić powierzchnię odlewu, często ją szlifujemy, czyścimy lub czyścimy strumieniowo-ściernie. Następnie czyścimy powierzchnię na kilka różnych sposobów. W razie potrzeby możemy później dodać anodowanie, powlekanie elektroniczne lub powlekanie galwaniczne.

Obróbka odlewów aluminiowych jest bardzo popularna w wielu branżach. Motoryzacja, lotnictwo, medycyna, elektronika i dobra konsumpcyjne są powszechne. Możemy jednak używać różnych stopów aluminium do produkcji wielu części aluminiowych dla tych branż.

Na przykład, stop aluminium i silikonu jest idealny pod względem wytrzymałości i odporności na zużycie. Z drugiej strony, stop aluminiowo-magnezowy oferuje doskonałą odporność na korozję. Co więcej, stop aluminiowo-cynkowy nadaje się do obróbki maszynowej. Wybór zależy więc głównie od rodzaju produktu.

Rzeczy, które należy wziąć pod uwagę podczas obróbki odlewów aluminiowych

Podczas obróbki odlewów aluminiowych należy wziąć pod uwagę kilka czynników. Czynniki te zazwyczaj zapewniają jakość, wydajność i precyzję końcowej części. Każdy z poniższych aspektów odgrywa kluczową rolę w osiąganiu najlepszych wyników.

#1 Stan materiału

Przed rozpoczęciem obróbki należy sprawdzić stan odlewu aluminiowego. Czy widoczne są wypaczenia lub wypływki? Wypaczenie oznacza każde zniekształcenie lub deformację odlewu aluminiowego. W fabryce najpierw czyścimy odlew aluminiowy, jeśli występują jakiekolwiek problemy.

Kolejną rzeczą, którą należy wziąć pod uwagę, jest rodzaj aluminium. Czy jest to aluminium nie poddane obróbce cieplnej, czy poddane obróbce cieplnej? Należy pamiętać, że aluminium niepoddane obróbce cieplnej jest zwykle miękkie, podczas gdy aluminium poddane obróbce cieplnej jest mocniejsze. Czynnik ten odgrywa więc kluczową rolę przy wyborze narzędzia tnącego.

#2 Chłodzenie

Płyn chłodzący jest tutaj bardzo ważny. Ma on trzy główne zadania. (1) Przedłuża żywotność maszyny. (2) Utrzymuje jakość obrabianych odlewów. (3) zapewnia bezpieczeństwo operatora.

Być może zastanawiasz się, jak wybrać odpowiedni płyn chłodzący do swojego projektu. Jak wiadomo, istnieją trzy rodzaje chłodziwa. Testowanie wszystkich z nich może kosztować pieniądze i czas. Zawsze jednak zalecamy stosowanie chłodziwa mikroemulsyjnego.

#3 Narzędzia tnące

Narzędzie tnące musi być starannie dobrane do konkretnego stopu aluminium. Zazwyczaj wybieramy narzędzia tnące o wysokim ścinaniu.

Można użyć frezów pełnowęglikowych lub PCD. Należy pamiętać, że PCD jest stosunkowo droższe niż narzędzia pełnowęglikowe. Można jednak uzyskać lepsze wyniki i pracować przez długi czas.

#4 Geometria cięcia

Istotne są trzy geometrie cięcia: kąt natarcia, kąt prześwitu i formowanie wiórów. Dodatni kąt natarcia jest odpowiedni dla miękkich i ciągliwych metali, takich jak aluminium. Odpowiedni kąt natarcia zazwyczaj zapobiega tarciu narzędzia. Wreszcie, doskonała konstrukcja pomaga w skutecznym usuwaniu wiórów. Czynniki te mają zasadnicze znaczenie dla wydajności cięcia i gładkiego wykończenia powierzchni.

#5 Posuw i prędkość

Czas cyklu jest tutaj kluczowym aspektem do rozważenia. Zawsze skupiamy się na jego skróceniu. W tym celu używamy programów CAD/CAM do dokładnych symulacji obróbki. Poza tym nowoczesna technologia może poprawić spójność i wydajność.

Oprawy #6

Wybór odpowiedniego mocowania staje się problemem, gdy mamy do czynienia ze złożonymi projektami. W takim przypadku profesjonalnie oceniamy, jak przytrzymać i zacisnąć każdą aluminiową część. Nasi eksperci zazwyczaj znajdują najlepsze rozwiązanie dla każdej części. W tym przypadku bardzo pomocne są wsporniki sprężynowe.

Często zadawane pytania

Dlaczego obróbka mechaniczna jest zawsze wymagana, gdy element jest odlewany?

Aby uzyskać dokładne wymiary, po odlaniu zazwyczaj konieczna jest obróbka skrawaniem. Jak wiadomo, elementy odlewane często mają chropowate powierzchnie i muszą spełniać dokładne specyfikacje. Obróbka odlewów usuwa nadmiar materiału i zapewnia gładkie wykończenie powierzchni.

Czym jest odlew aluminiowy a aluminium CNC?

Odlewane aluminium jest zazwyczaj formowane poprzez wlewanie stopionego aluminium do formy. Po zestaleniu stopiony metal tworzy złożone kształty. Aluminium CNC jest zazwyczaj obrabiane z litego bloku aluminium przy użyciu technologii CNC. Jeden z nich jest procesem addytywnym, podczas gdy drugi jest procesem subtraktywnym.

Czy odlewanie jest tańsze niż obróbka skrawaniem?

To zależy. W przypadku dużych zamówień produkcyjnych odlewanie jest generalnie tańsze niż obróbka skrawaniem. W przypadku odlewania wykonanie matryc może być kosztowne. Jednak po wykonaniu matryc można tworzyć setki i tysiące odlewanych części. Tak więc, biorąc pod uwagę całkowity koszt, odlewanie jest tańsze. Jednak w przypadku produkcji na małą skalę, obróbka skrawaniem jest bardziej przystępną opcją.

Skontaktuj się z nami już dziś

Skontaktuj się z nami już dziś dla wszystkich potrzeb związanych z obróbką odlewów aluminiowych. Nasz zespół ekspertów jest zawsze gotowy do pomocy w zakresie wysokiej jakości, precyzyjnych i wydajnych rozwiązań. Skontaktuj się z nami już teraz, aby omówić potrzeby swojego projektu i uzyskać wycenę. Jesteśmy tutaj, aby pomóc Ci osiągnąć Twoje cele produkcyjne.

0 komentarzy