W kwestiach produkcyjnych ważne jest, aby znaleźć zaufanego producenta odlewów aluminiowych w Malezji w różnych branżach polegających na wysokiej jakości odlewach ciśnieniowych do produkcji dokładnych i wytrzymałych części. Wybór odpowiedniego partnera może mieć ogromne znaczenie dla jakości i produktów. Weryfikacja godnego zaufania dostawcy odlewów aluminiowych jest niezbędna dla firm produkcyjnych. Wysokiej jakości odlewy ciśnieniowe gwarantują długowieczność i dokładność komponentów. Ponieważ wiele branż, takich jak motoryzacyjna, elektroniczna i lotnicza, polega na tym procesie do produkcji złożonych części, jest to najbardziej efektywny sposób. Wybór odpowiedniego partnera pozwoli zaoszczędzić czas i obniżyć koszty.

Profesjonalna firma odlewnicza w Malezji wie, jak radzić sobie z różnymi stopami i metodami odlewania. Oferują również pomoc techniczną, która umożliwia firmie optymalizację projektów, aby były wydajne i mocne. Dostawca precyzyjnych odlewów ciśnieniowych z Malezji zapewni precyzję, spójność i niewielką ilość odpadów w procesie produkcyjnym.

W obecnym konkurencyjnym świecie produkcji nie jest już wyborem związanie się z najlepszym dostawcą odlewów aluminiowych w Malezji. Sprawia, że jego produkty są zgodne z międzynarodowymi standardami, ale za rozsądną cenę i w Malezji.

Znaczenie odlewania ciśnieniowego aluminium w Malezji

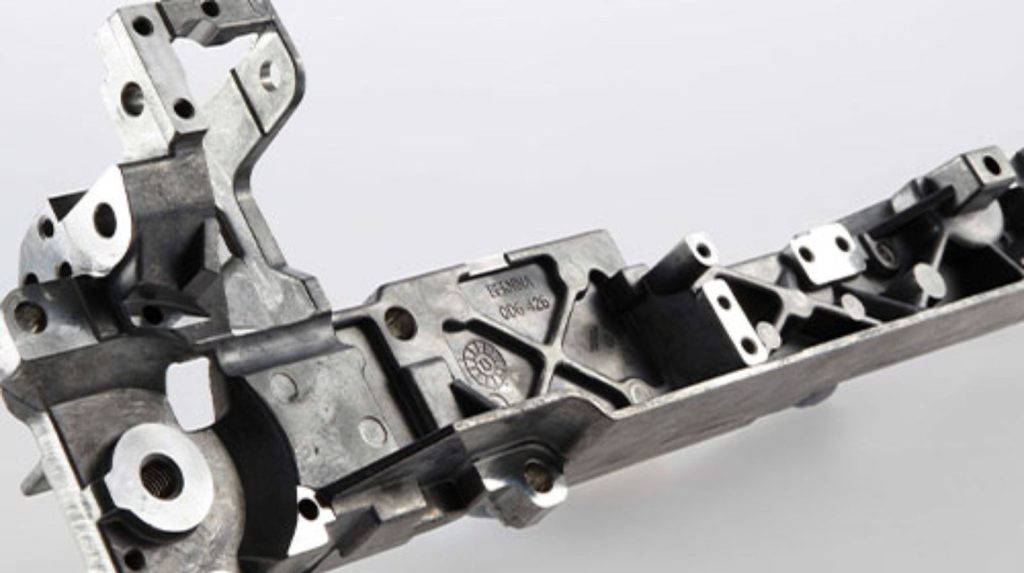

Odlewanie ciśnieniowe aluminium w Malezji to proces, w którym stopione aluminium jest wtłaczane do formy w celu stworzenia bardzo dokładnych części. Technika ta jest bardzo powszechna w przemyśle motoryzacyjnym, elektronicznym i przemysłowym. Gwarantuje mocne, lekkie i dokładne części.

Długotrwałe firmy z Malezji wybierają odlewanie ciśnieniowe aluminium, ponieważ minimalizuje ono straty i koszty produkcji. Złożone projekty są również możliwe w tym procesie, co nie byłoby możliwe przy użyciu innych metod.

Zalety wyboru firmy zajmującej się odlewaniem ciśnieniowym aluminium w Malezji

Współpraca z renomowaną malezyjską firmą zajmującą się odlewaniem aluminium ma wiele zalet. Lepsze wyniki w produkcji i projektowaniu można osiągnąć w firmach dzięki zapewnieniu jakości i oszczędności kosztów.

Wysoka precyzja i dokładność

Zaletą współpracy z odlewnictwem precyzyjnym w Malezji jest niezrównana precyzja. Każdy element jest montowany z zachowaniem wysokich tolerancji. Gwarantuje to doskonałe komponenty i niezawodność w ich zastosowaniu.

Precyzyjne odlewanie ciśnieniowe w Malezji eliminuje możliwość dalszej obróbki. Oszczędza to czas, minimalizuje błędy i minimalizuje całkowite koszty produkcji.

Trwałość i wytrzymałość

Komponenty produkowane przez odlewanie ciśnieniowe aluminium w Malezji są solidne i wytrzymałe. Procedura gwarantuje jednorodność gęstości i integralności materiału.

Komponenty, które mogą wytrzymać wysokie naprężenia i ekstremalne warunki, mogą być wytwarzane przez profesjonalną organizację odlewniczą z siedzibą w Malezji. Jest to szczególnie istotne w zastosowaniach motoryzacyjnych i przemysłowych.

Efektywność kosztowa

Zgłoszenie się do firmy zajmującej się odlewaniem ciśnieniowym aluminium w Malezji jest zwykle tańsze niż jakakolwiek inna forma produkcji. Masowa produkcja obniża koszt jednostkowy, a niski poziom odpadów pozwala zaoszczędzić pieniądze na materiałach.

Inną zaletą odlewania ciśnieniowego aluminium w Malezji jest to, że cykl produkcyjny może być szybszy, dzięki czemu firmy mogą dotrzymać terminu bez wpływu na jakość.

Elastyczność projektowania

Precyzyjne odlewanie ciśnieniowe w Malezji ułatwia produkcję skomplikowanych i precyzyjnych projektów. Firmy są w stanie uzyskać złożone formy, które nie byłyby możliwe lub nawet trudne do uzyskania przy użyciu starych technik.

Doświadczona firma odlewnicza w Malezji oferuje pomoc techniczną w zakresie maksymalizacji projektów i wydajności oraz możliwości produkcyjnych.

Spójność w produkcji

Wykwalifikowana firma zajmująca się odlewaniem ciśnieniowym aluminium w Malezji zapewnia, że wszystkie części są jednorodne. Jednorodność odgrywa bardzo ważną rolę w branżach, w których dokładność i niezawodność mają kluczowe znaczenie.

Techniki stosowane w odlewach aluminiowych w Malezji zapewniają nawet, że każda część jest wykonana zgodnie ze specyfikacją, aby zminimalizować awarie i problemy z jakością.

Korzyści dla środowiska

Odlewanie ciśnieniowe aluminium w Malezji jest przyjazne dla środowiska. Aluminium można poddać recyklingowi, a współczesne procesy wytwarzają niewiele odpadów. Techniki są również przyjazne dla środowiska.

Współpraca z odpowiedzialną firmą zajmującą się odlewaniem ciśnieniowym aluminium w Malezji zapewni przedsiębiorstwom zarówno wysoką jakość produkcji, jak i zrównoważony rozwój.

Wytyczne dotyczące właściwego wyboru firmy aluminiowej w Malezji

Malezja jest niezbędna, aby wybrać najbardziej odpowiednią firmę odlewniczą w Malezji, aby zagwarantować dobrą jakość, wydajność i niezawodność. Oto kilka wskazówek, które można zastosować w praktyce, aby pomóc w wyborze monety Malezja.

Sprawdź doświadczenie i wiedzę

Poszukaj firmy odlewniczej w Malezji, która ma kilka lat, ugruntowaną pozycję i jest świadoma zawiłości odlewania aluminium w Malezji i jest w stanie produkować złożone projekty.

Doświadczenie gwarantuje również jakość i mniej błędów podczas produkcji.

Technologia i sprzęt testowy

Firma w Malezji produkująca aluminiowe odlewy ciśnieniowe jest nowoczesna i wyposażona w wysokiej klasy maszyny. Zwiększa to precyzję i szybkość produkcji.

Precyzyjne odlewanie ciśnieniowe w Malezji wymagałoby ścisłego wyposażenia, a tym samym zapewnienia, że firma inwestuje w wysokiej jakości narzędzia w Malezji.

Certyfikaty testów i standardy jakości

Dobra firma zajmująca się odlewami ciśnieniowymi zazwyczaj posiada certyfikaty, takie jak ISO lub inne certyfikaty branżowe. Zapewniają one, że firma przestrzega pomiarów jakości i bezpieczeństwa.

Certyfikaty pokazują również, że firma jest w stanie spełnić międzynarodowe wymagania produkcyjne.

Zamów próbki lub prototypy

Poproś o próbki lub prototypy przed rozpoczęciem produkcji. Malezja umożliwia rozważenie jakości odlewów aluminiowych w Malezji i wprowadzenie niezbędnych zmian.

Wczesne testowanie pozwala uniknąć pomyłek i błędów, których popełnienie w pełnej produkcji byłoby kosztowne.

Rozważ wsparcie techniczne

Istnieje profesjonalna firma zajmująca się odlewaniem ciśnieniowym aluminium, która świadczy usługi w zakresie optymalizacji projektu, wykorzystania materiałów i procedur produkcyjnych. W Malezji, współpracując ze specjalistami w dziedzinie precyzyjnego odlewania ciśnieniowego, będziesz w stanie upewnić się, że Twoje komponenty są skuteczne, trwałe i ekonomiczne.

Sprawdź opinie i reputację klientów

Reputacja i opinie o firmie Finishing Malaysia. Renomowana firma odlewnicza w Malezji jest dobrze oceniana i ma dobre wyniki.

Dobra firma, która ma dobrą historię, zapewni niezawodność i zaufanie do procesu produkcyjnego.

Znalezienie niezawodnej firmy odlewniczej w Malezji

Decyzja o podjęciu firmy odlewniczej w Malezji musi zostać zbadana. Należy szukać zaawansowanego sprzętu, wykwalifikowanych techników i pozytywnych osiągnięć. Kompletny dostawca zapewni swój malezyjski wstępny projekt / konstrukcję do produktu końcowego. Firma Casting Company Malaysia będzie posiadać certyfikaty, których używa do zapewnienia jakości. Powinny one również oferować próbki lub prototypy przed rozpoczęciem produkcji. Pomaga to w projektowaniu biznesowym i służy do zapewnienia specyfikacji.

Dlaczego warto wybrać odlewnię aluminium w Malezji?

Dojrzała firma zajmująca się odlewami aluminiowymi w Malezji jest w stanie zarządzać skomplikowanymi projektami, a także produkcją wielkoseryjną. Dysponują wysokiej jakości formami i najlepszymi maszynami, aby osiągnąć jednolitość.

Innym źródłem wsparcia technicznego jest współpraca z firmą zajmującą się odlewami aluminiowymi w Malezji. Doświadczeni inżynierowie mogą być wykorzystywani do usprawniania projektów, aby były bardziej wydajne i trwałe. Oszczędza to błędów i poprawia jakość malezyjskich produktów.

Zastosowania odlewów aluminiowych w Malezji

Odlewanie ciśnieniowe aluminium, ponieważ odlewanie ciśnieniowe aluminium służy wielu branżom ze względu na fakt, że produkuje mocne, dokładne i lekkie części. Jest bardzo wszechstronny, dlatego jest ulubionym rozwiązaniem wśród firm, którym zależy na jakości i wydajności.

Przemysł motoryzacyjny

Przemysł motoryzacyjny zależy od komponentów bloków silnika, Malezji, wsporników i części przekładni. M zależy od odlewów ciśnieniowych z tlenku glinu.

Poszukiwanie precyzyjnych odlewów ciśnieniowych w Malezji jest wykorzystywane, aby te części miały wąskie tolerancje. Ma to istotne znaczenie dla wydajności, bezpieczeństwa, a także panowania malezyjskich pojazdów.

Przemysł elektroniczny i elektryczny

Odlewanie ciśnieniowe aluminium w Malezji jest szeroko stosowane w elektronice do produkcji obudów, radiatorów, złączy i innych.

Doświadczona firma odlewnicza w Malezji byłaby w stanie wyprodukować lekkie, trwałe i precyzyjne części. Jest to najważniejsze w przypadku urządzeń elektrycznych, które wymagają specyfikacji.

Przemysł lotniczy

Redukcja wagi bez utraty wytrzymałości jest bardzo ważna w przemyśle lotniczym. Producenci wytwarzają lekkie i wytrzymałe części za pomocą odlewów aluminiowych z Malezji.

Wiąże się to z wykorzystaniem profesjonalnej firmy z Malezji firma odlewnicza aluminium dzięki czemu jakość komponentów jest wysoka i zgodna z rygorystycznymi normami.

Towary konsumpcyjne

Precyzyjne odlewanie ciśnieniowe jest również wykorzystywane w procesie produkcji dóbr konsumpcyjnych, takich jak urządzenia, przybory kuchenne i narzędzia.

Dobra firma odlewnicza w Malezji jest w stanie produkować części o wysokiej jakości i złożoności do codziennego użytku.

Maszyny przemysłowe

Maszyny przemysłowe zazwyczaj potrzebują części, które są wytrzymałe i dokładne. Odlewanie ciśnieniowe aluminium produkuje części takie jak obudowy, koła zębate i ramy, które są malezyjskiej jakości.

Współpraca z firmą zajmującą się odlewami aluminiowymi w Malezji oznacza, że części maszyn przemysłowych są trwałe, wartościowe i dostosowane do wymagań.

Jak precyzyjne odlewanie ciśnieniowe w Malezji usprawnia produkcję

Precyzyjne odlewanie ciśnieniowe w Malezji byłoby bardzo pomocne w zwiększeniu wydajności i jakości produktów. Proces ten zapewnia, że wszystkie części są prawidłowe, spójne i przygotowane od razu.

Wysoka dokładność i wąskie tolerancje

Precyzyjne odlewanie ciśnieniowe w Malezji umożliwia producentom wytwarzanie komponentów o małych tolerancjach. Oszczędza to czas i pieniądze, ponieważ nie jest konieczna dodatkowa obróbka i wykończenie.

Precyzyjne komponenty zmniejszają również liczbę błędów montażowych, zapewniając tym samym dobre dopasowanie komponentów podczas ich końcowego użytkowania.

Spójność między dużymi woluminami

Uniformity in a Substantial amount of Malaysia's large amounts of parts, one can have a profession in Malaysia, a casting company in Malaysia, with the techniques of precision die casting in Malaysia. Jednorodność jest bardzo ważna w takich sektorach jak motoryzacja, elektronika i lotnictwo.

Wysoka jakość jest produkowana wielokrotnie, aby upewnić się, że komponenty są niezawodne i zminimalizować liczbę usterek.

Szybsze cykle produkcyjne

Precyzyjne odlewanie ciśnieniowe w Malezji przyspiesza proces produkcji. Zaawansowane technologicznie formy i maszyny umożliwiają szybkie wtryskiwanie stopionego aluminium, co minimalizuje czas realizacji.

Przyspieszona produkcja będzie oznaczać, że firmy będą zaspokajać potrzeby rynku bez konieczności obniżania jakości.

Mniej odpadów i oszczędność kosztów

Dokładność procesu zmniejsza marnotrawstwo materiałów. Niewielka ilość odpadów zmniejsza koszty surowców i sprawia, że proces produkcji jest bardziej przyjazny dla środowiska.

Optymalizacja projektów może być również wykonana przez kompetentną firmę w Malezji, która ma doświadczenie w produkcji aluminiowych odlewów ciśnieniowych, aby zapewnić jeszcze większe obniżenie kosztów przy zachowaniu obiecującej jakości.

Obsługuje złożone projekty

Precyzyjne odlewanie ciśnieniowe w Malezji pozwala na projektowanie złożonych i skomplikowanych części, które są trudne do opracowania przy użyciu innych technik. Daje to możliwość projektowania nowych produktów, a także zwiększa ich funkcjonalność.

Wybór odpowiedniej firmy odlewniczej w Malezji

Aby wybrać firmę odlewniczą w Malezji, należy zwrócić uwagę na doświadczenie, wyposażenie i opinie klientów. Firmy cieszące się dobrą reputacją zazwyczaj oferują najwyższej jakości usługi i produkty.

Rozwiązania w zakresie redukcji kosztów mogą być również oferowane przez profesjonalną firmę odlewniczą w Malezji. Usprawniają one projekty, zalecają odpowiednie stopy, a także zwiększają wydajność form.

Korzyści dla środowiska wynikające z odlewania ciśnieniowego aluminium w Malezji

Stosowanie odlewów aluminiowych w Malezji jest przyjazne dla środowiska, ponieważ generuje bardzo mało odpadów. Aluminium nadaje się również do recyklingu i ma mniejszy wpływ na środowisko. Ślad węglowy jest również zminimalizowany dzięki zastosowaniu energooszczędnych procesów.

Oszczędności w zakresie kosztów i zrównoważonego rozwoju są odczuwalne w firmach, które decydują się na odlewanie ciśnieniowe aluminium w Malezji.

Perspektywy firmy odlewniczej w Malezji

Firma odlewnicza w Malezji ma przed sobą świetlaną przyszłość dzięki rozwojowi technologii i wzrostowi popytu w branży. Firmy zwracają się ku efektywnym, dokładnym i ekonomicznym produktom produkcyjnym.

Inteligentna produkcja i automatyzacja

Obecne malezyjskie firmy odlewnicze stawiają na automatyzację i inteligentne systemy produkcyjne. Szybkość, precyzja i spójność są zwiększane dzięki robotyce i maszynom sterowanym komputerowo.

Zaletą tych technologii dla precyzyjnego odlewania ciśnieniowego w Malezji jest minimalizacja błędów ludzkich i wzrost wydajności produkcji.

Wykorzystanie zaawansowanych materiałów

Wysokowydajne stopy i lekkie materiały będą w przyszłości coraz częściej stosowane w odlewach aluminiowych w Malezji. Materiały te zwiększają wytrzymałość produktów i całkowitą wagę, co jest bardzo ważne w przemyśle motoryzacyjnym i lotniczym.

Wykwalifikowana malezyjska firma zajmująca się odlewaniem ciśnieniowym aluminium pomoże ludziom biznesu wybrać odpowiednie materiały, aby osiągnąć najlepszą wydajność.

Formy cyfrowe i druk 3D

Cyfrowe projektowanie form i druk 3D zmieniają firmę odlewniczą w Malezji. Firmy są w stanie opracować skomplikowane prototypy w krótkim czasie i wypróbować E-Signs przed masową produkcją.

Zminimalizuje to czas realizacji i zapewni, że wszystkie wytwarzane komponenty będą zgodne z precyzyjnymi specyfikacjami, które będą wspierać cele Precision Die Casting Malaysia.

Przyjazność dla środowiska i zrównoważony rozwój

Przyszłość odlewni aluminium w Malezji zależy od kwestii środowiskowych. Recykling aluminium i energooszczędne procesy zmniejszają straty i ślad węglowy.

Firmy, które przyjmą zrównoważony rozwój, będą miały przewagę konkurencyjną w procesie produkcji wysokiej jakości i przyjaznych dla środowiska komponentów.

Zwiększona personalizacja

Malezyjska firma zajmująca się odlewami ciśnieniowymi będzie również w przyszłości koncentrować się na rozwiązaniach dostosowanych do indywidualnych potrzeb. Firmy potrzebują specjalnych komponentów, które są specyficzne dla ich działalności, i jest to elastyczność zapewniana przez usługę precyzyjnego odlewania ciśnieniowego w Malezji.

Nowoczesna technologia i umiejętności inżyniera pomogą firmom zaspokoić różnorodne potrzeby w branży bez znaczącego spadku jakości i wydajności.

Wnioski

Podsumowując, kluczowe znaczenie ma wybór odpowiedniego odlew aluminiowy w Malezji dla firm, które oczekują wysokiej jakości komponentów. Zaufana firma odlewnicza w Malezji zagwarantuje dokładne, niezawodne i wysokiej jakości części, a także zminimalizuje błędy produkcyjne oraz straty czasu i pieniędzy.

W GC Precision Mould szczycimy się tym, że jesteśmy renomowaną i szanowaną firmą zajmującą się odlewami aluminiowymi. Mamy wieloletnie doświadczenie i jesteśmy bardzo oddani doskonałości w naszych zaawansowanych rozwiązaniach w głównych obszarach odlewania ciśnieniowego aluminium w Chinach i precyzyjnego odlewania ciśnieniowego w Chinach. Nasi kompetentni inżynierowie poprowadzą klientów w zakresie optymalizacji projektu, wyboru materiału oraz wydajnego wytwarzania produktów i usług w celu osiągnięcia wysokiej jakości wyników.

Dzięki współpracy z GC Precision Mould można uzyskać dostęp do wysokiej jakości komponentów, szybkiej dostawy i profesjonalnych usług technicznych. Zdobyliśmy dobrą reputację dzięki niezawodności i precyzji, która zaspokaja potrzeby przemysłu samochodowego, elektronicznego, lotniczego i dóbr konsumpcyjnych.

Ogólnie rzecz biorąc, GC Precision Mould można polecić tym firmom, które potrzebują niezawodnej i profesjonalnej firmy zajmującej się odlewaniem ciśnieniowym aluminium. Korzystając z naszych usług, firmy mogą cieszyć się naszym doświadczeniem, uczciwością i zaangażowaniem w produkcję wyjątkowych produktów, a tym samym stać się długoterminowym, odnoszącym sukcesy partnerem. Więcej informacji na stronie aludiecasting.com.

Często zadawane pytania (FAQ)

Czym jest casting all-die w Malezji?

Odlewanie ciśnieniowe aluminium to proces produkcyjny, w którym ciekłe aluminium jest wtłaczane do form w celu wytworzenia dokładnych i wytrzymałych komponentów. Znajduje szerokie zastosowanie w motoryzacji, elektronice, lotnictwie i przemyśle.

Dlaczego nie odlewnia ciśnieniowa w Malezji?

Dostawca precyzyjnych odlewów ciśnieniowych w Malezji zagwarantuje dobrą dokładność, spójność i ścisłą tolerancję wszystkich komponentów. Minimalizuje to ilość odpadów, oszczędza koszty i zwiększa wydajność produkcji.

Gdzie mogę znaleźć dobrą firmę odlewniczą w Malezji?

Znajdź firmy, które są doświadczone, aktualne, certyfikowane i mają pozytywne opinie klientów. Zaufana firma odlewnicza w Malezji powinna również oferować wsparcie techniczne i prototypy próbek przed pełną produkcją.

Które branże są klientami firmy odlewniczej w Malezji?

Przemysł samochodowy, elektroniczny, lotniczy, dóbr konsumpcyjnych i maszyn przemysłowych to niektóre z branż, które zwykle korzystają z usług firmy odlewniczej w Malezji, aby tworzyć lekkie i trwałe części.

Dlaczego GC Precision Mould powinno otrzymać odlew ciśnieniowy?

GC Precision Mould jest dobrą i uczciwą firmą odlewniczą w Chinach. Nasze specjalizacje obejmują: odlewanie ciśnieniowe aluminium i precyzyjne odlewanie ciśnieniowe; zapewniamy wysokiej jakości części, terminową dostawę i wsparcie techniczne. Więcej informacji można uzyskać pod adresem aludiecasting.com.

0 komentarzy