W przypadku produkcji motoryzacyjnej poprawa wydajności, osiągów i masy jest obecnie kluczową koniecznością, a nie wyborem. Większość z tych osiągnięć jest możliwa dzięki odlewaniu ciśnieniowemu aluminium. W szczególności odlewanie ciśnieniowe aluminium w przemyśle motoryzacyjnym jest obecnie niezbędne do tworzenia wytrzymałych i lekkich części potrzebnych do wszystkiego, od sedanów po ciężkie ciężarówki. Ponieważ zarówno wydajność elektryczna, jak i paliwowa odgrywają dużą rolę w produkcji samochodów, inżynierowie i producenci muszą zwracać większą uwagę na odlewy samochodowe.

Czym jest odlewanie ciśnieniowe aluminium dla przemysłu motoryzacyjnego?

W odlew aluminiowyStopione aluminium jest wtłaczane do stalowej formy pod wysokim ciśnieniem. Po zestaleniu się aluminium uzyskuje się część o takiej samej dokładności i powtarzalności. Podczas gdy zakłady produkcyjne wykorzystują kontrolę jakości wszędzie, jej zastosowanie w sektorze motoryzacyjnym wyróżnia się.

Dzięki odlewom ciśnieniowym dla przemysłu motoryzacyjnego producenci są w stanie tworzyć części, które są zarówno wytrzymałe, jak i znacznie lżejsze niż podobne części wykonane ze stali. Ma to kluczowe znaczenie dla poprawy oszczędności paliwa pojazdu i obniżenia szkodliwych emisji.

Zastosowania odlewów ciśnieniowych w przemyśle motoryzacyjnym

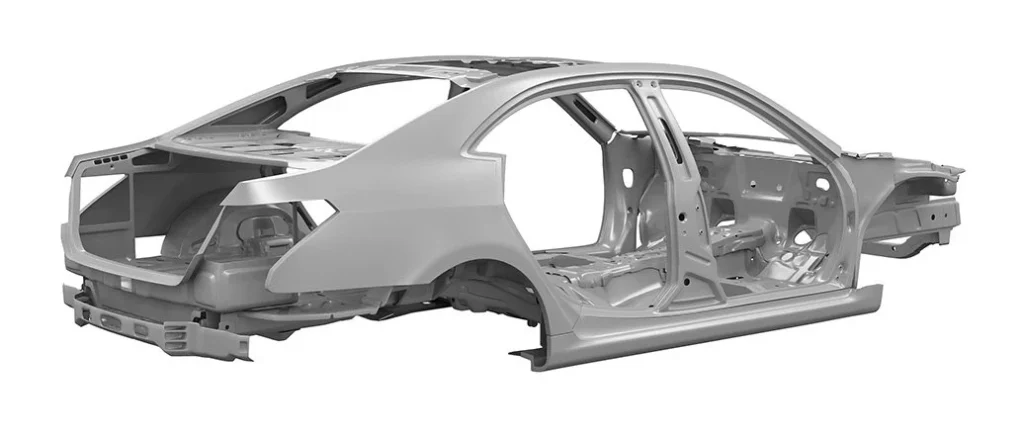

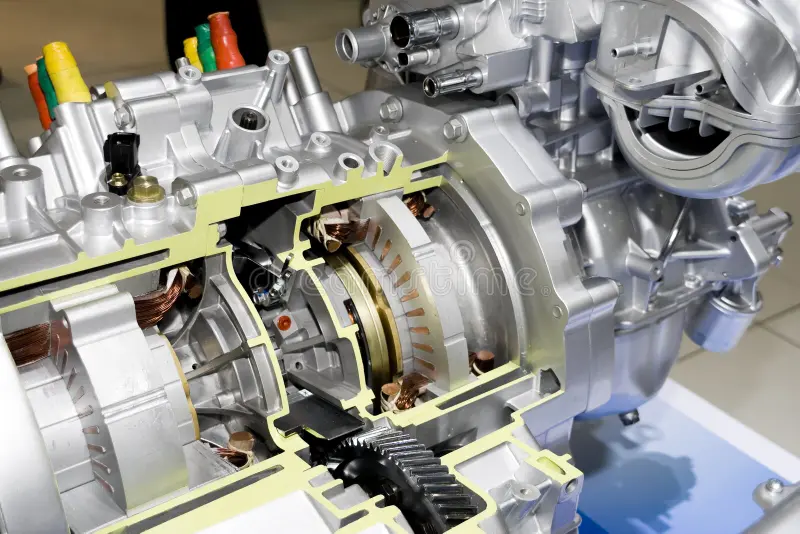

Tworzenie wielu komponentów pojazdów zależy dziś od odlewów aluminiowych. Obejmuje to co najmniej:

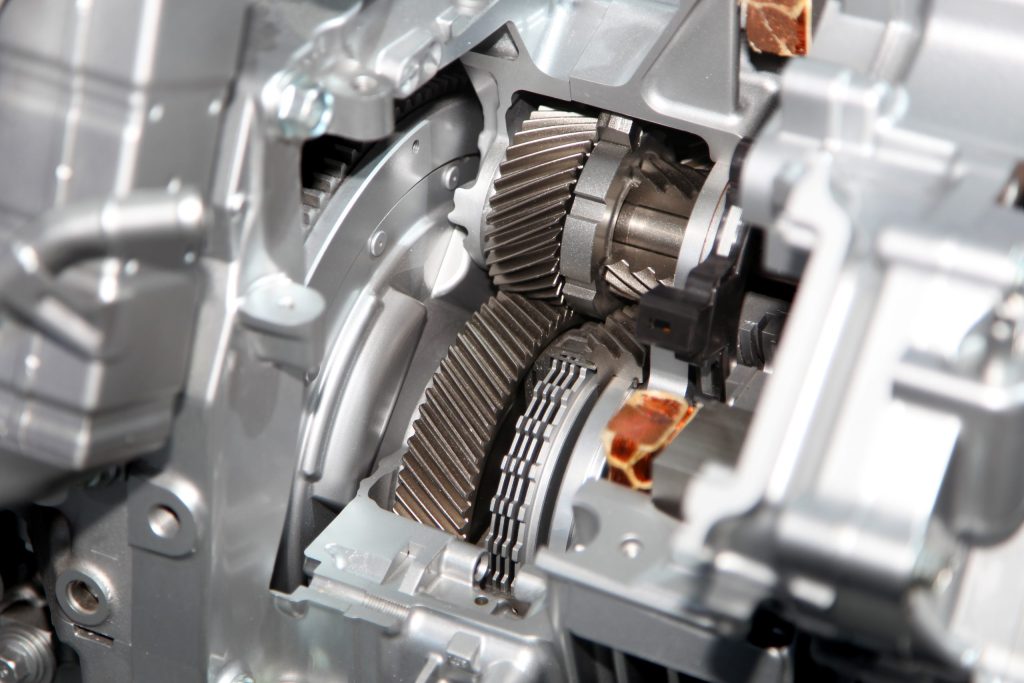

- Oba typy skrzyń biegów

- Wierzchołki cylindrów

- Bagażnik nazywany jest blokiem silnika.

- Znane są również jako wahacze:

- Ramy podtrzymujące budynek

Części samochodowe odlewane ciśnieniowo są wyjątkowe, ponieważ mogą być wykonane z większą dokładnością i mogą być łatwo powtarzane. Zdolność do wytwarzania cienkościennych struktur o szczegółowych projektach, które wymagają bardzo niewielkiej obróbki, jest znaczącą korzyścią.

Stabilność i praca ram

Krytyczne komponenty pojazdów są zwykle wybierane jako "odlewy samochodowe" po prostu ze względu na ich integralność strukturalną. Części te zapewniają wiele korzyści, takich jak wytrzymałość mechaniczna, dobre przewodzenie ciepła i brak korozji - cechy potrzebne we wszystkich częściach silnika samochodowego. Wysokociśnieniowe odlewanie ciśnieniowe zapewnia, że części nie pękną pod naciskiem normalnych operacji.

Dzięki zaawansowanym narzędziom symulacyjnym inżynierowie są w stanie tworzyć "odlewane ciśnieniowo części samochodowe", które poprawiają sposób przemieszczania się, chłodzenia i krzepnięcia materiałów. Dzięki tej kontroli części mają mniej defektów, mniejszą porowatość i lepszą odporność na naprężenia.

Dlaczego aluminium?

Aluminium jest stosowane, ponieważ służy kilku ważnym celom. O jedną trzecią lżejsze od stali, aluminium bezpośrednio poprawia wydajność paliwową i pomaga zmniejszyć emisję spalin. Oprócz zmniejszenia masy, aluminium jest odporne zarówno na wysokie temperatury, jak i korozję, dzięki czemu doskonale nadaje się do komponentów stosowanych w takich środowiskach.

Najczęściej stosowanymi stopami aluminium w odlewnictwie samochodowym są A360, A380 i ADC12. Dzięki swoim właściwościom chemicznym stopy te są wytrzymałe, elastyczne w powietrzu i łatwe do wlewania do form. Płynna obróbka aluminium sprawia, że zadania wykonywane po obróbce są tańsze.

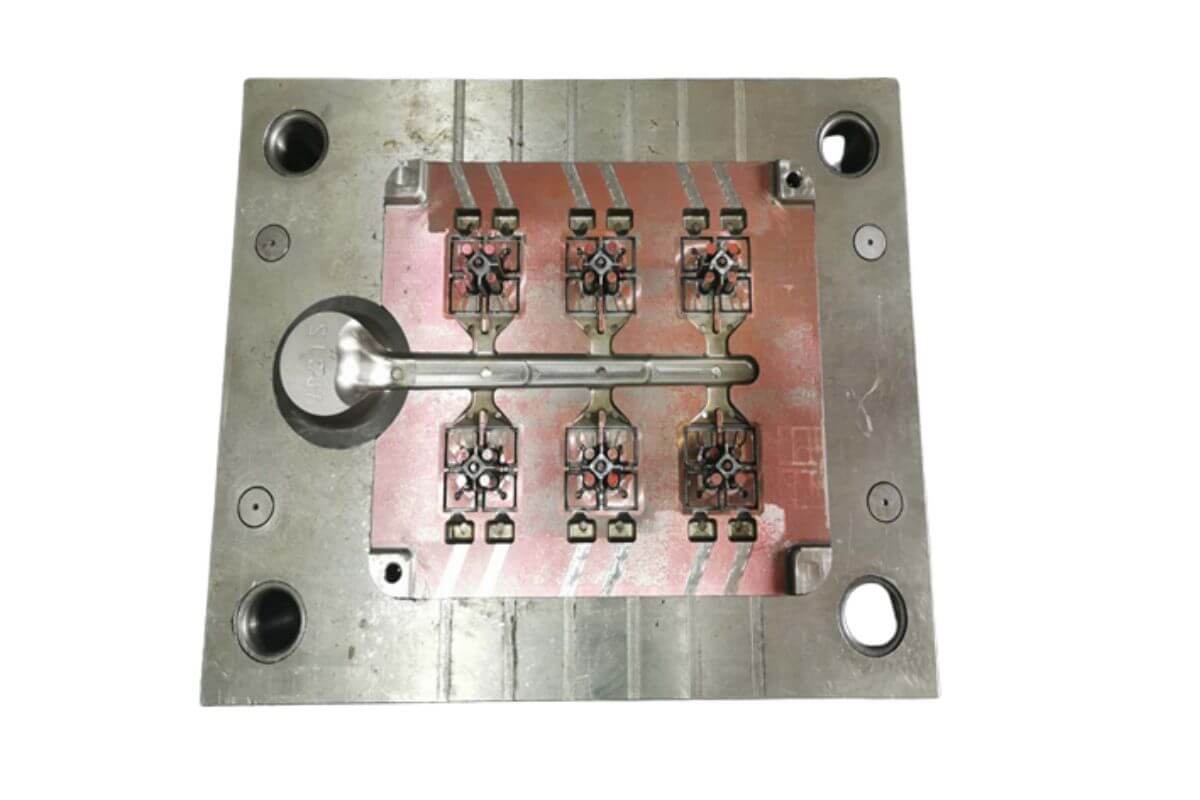

Jak działa produkcja

Proces odlewania aluminium dla przemysłu motoryzacyjnego obejmuje następujące etapy:

- Projekt formy jest wykonywany na zamówienie, zgodnie z geometrią i zastosowaniem części.

- Aluminium jest podgrzewane i wprowadzane do matrycy pod ciśnieniem od 10 000 do 30 000 psi.

- Po wytworzeniu każdej części, jest ona schładzana i zestalana w matrycy przed jej zwolnieniem.

- Na tym etapie usuwany jest dodatkowy materiał (znany jako flash), a część może zostać poddana obróbce mechanicznej lub ponownie pokryta powłoką.

Dzięki udoskonalonej automatyzacji i robotyzacji produkcja odlewów samochodowych w dużych ilościach wymaga obecnie mniejszej liczby pracowników i zapewnia jakość w całym łańcuchu dostaw.

Projektowanie systemów technicznych i rozwój procesów

Sposób, w jaki komponenty odlewane ciśnieniowo z aluminium działają, są trwałe i pasują do ich projektu w przemyśle motoryzacyjnym, w dużej mierze zależy od tego, jak dobrze zarządzany jest proces. Wszystkie punkty kontroli i działania podczas odlewania ciśnieniowego aluminium do samochodów muszą być starannie zaprojektowane i sprawdzone, aby zagwarantować, że produkty spełniają rygorystyczne zasady producentów samochodów na całym świecie.

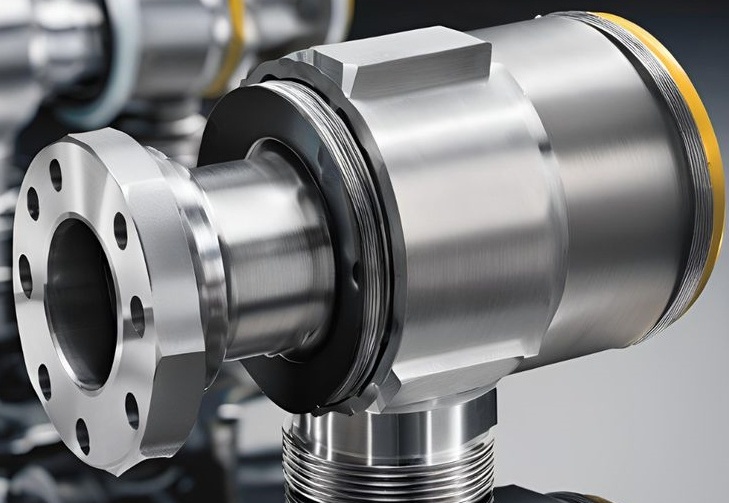

1. Ciśnienie wtrysku

Ciśnienie w procesach odlewania wysokociśnieniowego jest utrzymywane na poziomie od 100 MPa do 200 MPa (14 500 do 29 000 psi). Ciśnienie na dużych elementach, takich jak obudowy skrzyni biegów lub tace akumulatorów, może wynosić nawet 250 MPa. Badanie wymaga wzrostu ciśnienia na tych poziomach.

- Bardzo szybko wypełnia ubytki o cienkich ściankach.

- Zapobieganie zbyt wczesnemu twardnieniu żywności

- Pozbądź się gazu wewnątrz metalu i wszelkich otworów lub porów.

Optymalne ciśnienie jest ustalane na podstawie szczegółów części, zestawu matryc i grubości, dzięki czemu możliwe są zastosowania motoryzacyjne ze ściankami od 1,5 mm do 4 mm.

2. Kontrolowanie temperatury stopu i całego procesu ogrzewania

Odlewanie stopów aluminium, takich jak A380, A36,0 i ADC1, odbywa się zwykle w temperaturach od 660°C do 710°C. Kontrola musi być precyzyjna, ponieważ w przeciwnym razie mogą wystąpić wszelkie wady, w tym te wymienione powyżej.

- Zimne wyłączenia są spowodowane bardzo niską temperaturą.

- Zbyt duży skurcz i zwiększone kieszenie powietrzne (praca w zbyt wysokiej temperaturze)

Temperatury w formie są również bardzo ważne i są zwykle kontrolowane w zakresie od 180°C do 250°C, przy użyciu systemów zasilanych olejem lub wodą. Utrzymywanie stałej temperatury formy zapobiega przedwczesnemu zużyciu matrycy i zapewnia, że każda część o złożonym kształcie wychodzi taka sama.

3. Czas cyklu

Czas cyklu odgrywa ważną rolę zarówno w produktywności, jak i kosztach wysokonakładowych odlewów aluminiowych dla przemysłu motoryzacyjnego. Większość projektów jest realizowana przy średnim czasie cyklu pomiędzy:

- W przypadku tych komponentów czas ten powinien wynosić od 25 do 45 sekund.

- Powłoki nakłada się w ciągu 60-90 sekund na główne elementy, takie jak ramy i pojemniki na baterie EV

Cykl ten działa w następujący sposób:

- Do wstrzyknięcia należy użyć 0,1-0,3 sekundy.

- Zęby powinny być wystawione na działanie fluoru przez co najmniej dwie sekundy i nie dłużej niż pięć sekund.

- Metoda krzepnięcia różni się w zależności od objętości części i konstrukcji chłodzenia

- Wyrzutnik wsuwa matrycę i szybko rozpyla metal podczas obracania uchwytu.

Korzystanie z oprogramowania symulacyjnego jest ważne, aby przyspieszyć czas cyklu przy jednoczesnym zachowaniu jakości produkcji.

4. Życie i regularna opieka

W zależności od złożoności części, ekstremalnego ciepła w formie i rodzaju użytej stali narzędziowej, matryca w silnikach samochodowych zwykle działa od 100 000 do 200 000 strzałów przed wymianą. Co 10 000-20 000 strzałów maszyna często wymaga konserwacji, aby uniknąć awarii spowodowanych przez:

- Zmęczenie spowodowane wysoką temperaturą

- Pękanie

- Gdy deszcz lub poruszająca się woda usuwa fragmenty osadu.

- Magiczne generowanie błysku

Metody dyfuzyjne, takie jak PVD (Physical Vapor Deposition) lub azotowanie, są regularnie stosowane w celu wydłużenia żywotności narzędzi.

5. Regulacja temperatury

Skrócenie czasu cyklu i kontrolowanie sposobu chłodzenia części najlepiej osiągnąć poprzez zapewnienie wydajnego chłodzenia podczas procesu odlewania. Większość współczesnych matryc obejmuje następujące elementy:

- Kanały chłodzące w formie geometrii konforemnej zapewniają precyzyjne zarządzanie temperaturą.

- Systemy przegród i pęcherzyków powietrza są używane do utrzymywania lokalnych temperatur w gorących punktach.

- Monitorowanie temperatury formy jest możliwe za pomocą termopar i systemów podczerwieni w czasie rzeczywistym.

Zaawansowane systemy utrzymują zbliżoną temperaturę każdej sekcji matrycy poprzez zamknięcie pętli i wielokrotne dostosowywanie dopływu wody lub oleju podczas pracy.

6. Jak części są wymiarowane i ważone

W przemyśle motoryzacyjnym istnieje szeroki zakres małych i dużych komponentów odlewanych ciśnieniowo. Przykłady obejmują:

| Część | Przybliżony rozmiar | Waga | Grubość ścianki |

| Obudowa skrzyni biegów | 500 x 400 x 300 mm | 8-12 kg | 3-5 mm |

| Mocowanie silnika | 250 x 180 x 90 mm | 1-2 kg | 3 mm |

| Taca akumulatora (EV) | 1200 x 1000 x 100 mm | 15-25 kg | 2,5-4 mm |

| Wspornik lub ramię łączące | 150 x 80 x 50 mm | 0,3-0,6 kg | 2 mm |

W przypadku tych części projektowanie pod kątem możliwości produkcyjnych (DFM) jest szczególnie ważne, ponieważ odlewy cienkościenne są zwykle trudne w innych metodach, ale proste w przypadku odlewania wysokociśnieniowego.

7. Tolerancje wymiarowe

Dzięki odlewaniu ciśnieniowemu możliwe jest uzyskanie elementów o wysokiej precyzji. Tolerancje od +/- 0,1 mm do +/- 2,5 mm można zwykle uzyskać w przypadku odlewów aluminiowych.

- W przypadku długości poniżej 25 mm tolerancje nie przekraczają ±0,1 mm.

- ±0,2 mm przy stosowaniu do elementów o wymiarach od 25 do 100 mm

- Płaskość może być utrzymywana na poziomie 0,3 mm na długości 300 mm.

- Wszystkie gniazda łożysk muszą mieć tolerancję okrągłości 0,05 mm.

Obróbkę CNC lub rozwiercanie można pominąć, chyba że powierzchnia pasowania jest kołem zębatym, obudową łożyska lub krytycznym obszarem uszczelnienia.

8. Celem jest również obsługa systemów kontroli porowatości i próżni.

W przypadku odlewania ciśnieniowego porowatość często staje się poważnym problemem. Z tego powodu odlewarki ciśnieniowe ze wspomaganiem próżniowym są obecnie standardem w większości gniazd produkcyjnych w branży motoryzacyjnej, umożliwiając usuwanie powietrza z wnęki matrycy przed dodaniem ciekłego metalu. Większość systemów próżniowych jest ustawiona w zakresie od 30 do 80 mbar.

- Zmniejsza ryzyko uwięzienia kieszeni gazowych

- Ułatwia łączenie odlewów za pomocą spawania.

- Pomaga zwiększyć wytrzymałość na powtarzające się obciążenia

Wady porowate są prawie wyeliminowane w częściach o krytycznej strukturze dzięki zastosowaniu procesów odlewania ciśnieniowego i reocastingu.

9. Wybór stopu

Wszystkie stopy stosowane w odlewnictwie samochodowym pełnią różne funkcje.

- A380: Występuje w największej liczbie; łatwy do formowania w części, wytrzymały i ma wysoką zdolność przewodzenia ciepła.

- A360 zapewnia lepszą odporność na korozję, co oznacza, że jest często używany do celów inżynieryjnych o wysokiej wydajności.

- ADC12: Powszechnie znany w Azji, ponieważ działa podobnie do A380; jest jednak bardziej płynny i z łatwością obsługuje maszyny.

- AlSi10Mg jest stosowany w częściach EV ze względu na swoje mocne i wydłużone właściwości.

Mikrostruktura została celowo zmieniona poprzez dodanie TiB₂ i zastosowanie zmodyfikowanych eutektycznych faz krzemu, które zwiększają plastyczność.

Zaawansowana technologia integracji procesów

Dzisiejsze odlewnie łączą odlewanie ciśnieniowe aluminium z technologią, taką jak czujniki w matrycy, zamknięta pętla i cyfrowe bliźniaki. Systemy te umożliwiają ulepszanie lub usprawnianie kampanii w czasie rzeczywistym.

- Dane pokazujące prędkości wtrysku pierwszego i drugiego stopnia

- Jakość smarowania formy

- Prędkość tłoka

- Ostrożnie kontroluj czas utrzymywania ciśnienia.

Taka precyzyjna kontrola umożliwia łatwe powtarzanie procesów i skutkuje mniejszą ilością odpadów w programach motoryzacyjnych, które potrzebują milionów "odlewanych ciśnieniowo części samochodowych" każdego roku.

Właściwości i procesy hartowania stopów aluminium

Znajomość metalurgii stopów aluminium jest niezbędna do zapewnienia dobrych wyników odlewania ciśnieniowego. Gdy aluminium jest poddawane wtryskowi pod wysokim ciśnieniem i szybkiemu chłodzeniu, zamarza tak szybko, że krzepnięcie nie jest w równowadze, co kształtuje mikrostrukturę, właściwości i wady metalu.

Ważne wskaźniki używane w procesie krzepnięcia.

- Czas potrzebny do zestalenia wynosi od 1,5 do 8 sekund, w zależności od grubości odlewu i szybkości jego schładzania.

- Wielkość ziarna mierzy się w zakresie 5-50 µm i zależy od prędkości chłodzenia i rafinatorów ziarna.

- W mocnych zastosowaniach odległość między wtórnymi ramionami dendrytów musi wynosić poniżej 30 µm, aby uzyskać lepszą wytrzymałość na rozciąganie i zmęczenie.

- Rafinatory ziarna typu Al-Ti-B są przydatne, ponieważ sprawiają, że narzędzia są twardsze i mniej porowate. Dodatkowo, eutektyczny krzem w stopach Al-Si jest rafinowany za pomocą Sr (strontu), co poprawia jego zdolność do kształtowania lub rozciągania.

Najczęstsze problemy i ich rozwiązania

Jednak odlewanie ciśnieniowe aluminium nadal prowadzi do niewielkiej liczby wad. Odkrycie głównych przyczyn błędów i wybór odpowiednich rozwiązań sprawia, że zapewnienie jakości w branży motoryzacyjnej jest skuteczne.

| Wada | Przyczyna | Łagodzenie |

| Porowatość gazu | Uwięzione powietrze, nieodpowiednia wentylacja | Zastosuj odlewanie próżniowe, zoptymalizuj konstrukcję odpowietrznika |

| Zimne wyłączniki | Niska temperatura stopu lub matrycy, słaby przepływ | Podniesienie temperatury, przeprojektowanie lokalizacji bramy |

| Porowatość skurczowa | Nierównomierne krzepnięcie, grube sekcje | Modyfikacja kanałów chłodzących, dodanie podajników |

| Flash | Nadmierne ciśnienie lub zużyta matryca | Konserwacja matrycy, optymalizacja mocowania |

| Lutowanie matrycowe | Przyczepność stopu do matrycy | Stosuj odpowiednią powłokę matrycy i kontroluj temperaturę |

| Włączenia | Zanieczyszczenie tlenkiem, brudny stop | Użycie odgazowania (Ar bubbling), filtracja |

Badania CpK i wykresy Pareto są regularnie wykorzystywane w celu ustalenia, gdzie występują usterki i uszeregowania działań niezbędnych do ich usunięcia.

Symulacja i przegląd projektu matrycy

Obecnie zaawansowane procesy odlewania ciśnieniowego opierają się na narzędziach CAE (Computer-Aided Engineering). Inżynierowie przeprowadzają cyfrowe testy swoich projektów za pomocą oprogramowania przed wykonaniem jakichkolwiek części.

Znane platformy oprogramowania są używane przez wielu deweloperów.

- MAGMASoft

- Flow-3D Cast

- ProCAST

- AnyCasting

Model symulacyjny:

- Zachowanie stopionego aluminium podczas ruchu

- Ruch stałej krawędzi polimeru i zmiana temperatury w całym stopionym materiale.

- Prawdopodobieństwo porowatości

- Sposoby uwięzienia powietrza w rurociągu

- Naprężenia i zgięcia, które pozostają w formie po wyprodukowaniu części

Dzięki wirtualnej iteracji projektanci matryc dostrzegają i rozwiązują problemy bez konieczności wykonywania oprzyrządowania, co pomaga zaoszczędzić czas i pieniądze zarówno na etapie prototypowania, jak i produkcji.

Dziedzina inżynierii powierzchni, a następnie przetwarzanie końcowe

Chociaż odlewanie ciśnieniowe zapewnia doskonały kształt i wygląd (Ra ~ 1,6-3,2 µm), wiele razy należy zastosować dodatkową obróbkę powierzchni ze względów użytkowych lub estetycznych.

Wspólne procesy końcowe:

- Śrutowanie pomaga pozbyć się nalotu i zgorzeliny tlenkowej.

- Ściśle kontrolowane obszary, takie jak otwory i powierzchnie krytyczne pod względem płaskości, są wykonywane za pomocą obróbki CNC.

- Zwiększa odporność na korozję podwozia lub części zewnętrznych i jest anodowany.

- Dodaje wytrzymałości i dobrego wykończenia widocznej części roweru.

- Impregnacja: Wypełnianie małych otworów żywicą w celu uszczelnienia części, tak aby płyny nie mogły się przez nie przedostać (np. miski olejowe).

Rzeczy do rozważenia podczas montażu i łączenia

Odlewane ciśnieniowo części aluminiowe często wchodzą w kontakt z innymi metalami, tworzywami sztucznymi lub różnymi podzespołami elektronicznymi. Zespoły inżynieryjne muszą obejmować:

- Różnica w współczynniku CTE materiałów

- Niebezpieczeństwo korozji galwanicznej, związane głównie z łącznikami magnezowymi i stalowymi

- Stopy o wysokiej zawartości krzemu, takie jak A380, są trudne do spawania.

- W większości przypadków wkładki gwintowe są wprowadzane za pomocą ciepła lub procedury ultradźwiękowej, ponieważ aluminium jest tak miękkie

- Zespoły konstrukcyjne mogą być spawane za pomocą zgrzewania kołków, klejenia lub zgrzewania tarciowego z przemieszaniem (FSW).

Ponadto, ekranowanie EMI dla obudów akumulatorów EV i obudów silników może być stosowane poprzez ich bezpośrednie powlekanie.

Komórki odlewnicze i automatyzacja w zakładzie

Odlewnie samochodowe posiadają zautomatyzowane gniazda odlewnicze, które obsługują zarówno szybkie, jak i kontrolowane operacje.

- Możliwości w zakresie odlewania ciśnieniowego w zimnej komorze wynoszą od 350 do 4000 ton siły zacisku.

- Nazywa się je zrobotyzowanymi ramionami do ekstrakcji części.

- Opryskiwacze smarujące to rodzaj sprzętu.

- Systemy próżniowe

- Panele sterowania aktywne w czasie rzeczywistym

Wszystkie komórki są zaprojektowane tak, aby przestrzegać czasu taktu i OEE i średnio produkują 250-500 części na godzinę, w zależności od wielkości komponentów.

Profilometry laserowe, sondy wiroprądowe i kamery wizyjne są wykorzystywane w sposób liniowy do sprawdzania, czy tylko zgodne części są wysyłane do dalszych operacji.

Branża norm i certyfikatów

Spełniając międzynarodowe standardy, odlewane ciśnieniowo komponenty motoryzacyjne gwarantują spełnienie zarówno wymagań dotyczących wydajności, jak i bezpieczeństwa. Często te ustalenia są wymieniane w:

- Tolerancje odlewów są wyjaśnione w normie ISO 8062.

- Zarządzanie jakością w branży motoryzacyjnej jest objęte normą IATF 16949.

- ASTM B85 to oficjalny standard dla odlewów ciśnieniowych ze stopów aluminium.

- Skład chemiczny jest częścią normy SAE J452.

- Proces zatwierdzania części produkcyjnych (PPAP) jest częścią systemu AIAG.

Mocowania układu hamulcowego i węzły zawieszenia są częściami o tak krytycznym znaczeniu dla bezpieczeństwa, że konieczne jest zastosowanie tomografii komputerowej i pełnej identyfikowalności.

Jak odlewanie ciśnieniowe aluminium w przemyśle motoryzacyjnym wspiera branżę?

1. Redukcja wagi

Im mniejsza waga pojazdu, tym bardziej wydajne paliwo i mniejsza emisja dwutlenku węgla. Dzięki aluminiowym częściom wykonanym w procesie odlewania ciśnieniowego pojazd waży mniej, ale nie jest mniej wytrzymały ani użyteczny.

2. Maksymalna efektywność produkcji

Masowa produkcja komponentów najlepiej sprawdza się w przypadku odlewania ciśnieniowego. Po wykonaniu matryc produkowane części mogą być liczone w setkach tysięcy przy bardzo niewielkich zmianach. Właśnie dlatego odlewanie ciśnieniowe części samochodowych jest opłacalnym rozwiązaniem dla produkcji samochodów na dużą skalę.

3. Dokładność wymiarowa

Produkty z odlewów aluminiowych są bardzo dokładne, więc po odlaniu nie trzeba ich obrabiać. W rezultacie wydajność linii wzrasta, a koszty produkcji maleją.

4. Elastyczność projektu

Korzystając z dzisiejszego oprogramowania CAD i symulacyjnego, projektanci mogą tworzyć złożone części, które mogą być zarówno używane, jak i produkowane. Ten wysoki stopień elastyczności projektu oznacza, że inżynierowie mogą połączyć kilka części w jeden odlew, zmniejszając zarówno jego wagę, jak i czas potrzebny na montaż.

Dbanie o środowisko i recykling

Producenci samochodów kładą dziś większy nacisk na zrównoważony rozwój. Również w tym przypadku aluminium wykazuje wysoką wydajność. Około 90% aluminium, które jest odlewane ciśnieniowo, można poddać recyklingowi. Złom z produkcji "odlewów samochodowych" może zostać ponownie stopiony i nadal działać tak dobrze, jak za pierwszym razem.

Odlewanie ciśnieniowe części samochodowych z aluminium pochodzącego z recyklingu znacznie zmniejsza wpływ branży na środowisko, ponieważ wymaga tylko 5% energii zużywanej do produkcji aluminium pierwotnego.

Problemy napotykane przez branżę

Wciąż jednak istnieją pewne problemy, które wiążą się z samochodowe odlewy aluminiowe. Zużycie, porowatość i zmęczenie cieplne to typowe problemy, które mogą obniżyć zarówno jakość części, jak i żywotność narzędzi. Jednak nowe badania i postępy w dziedzinie odlewania próżniowego, odlewania ciśnieniowego i lepszych powłok form regularnie pomagają rozwiązać te trudności.

Branża odlewów ciśnieniowych w branży motoryzacyjnej ma szansę na rozwój, głównie dlatego, że producenci pojazdów elektrycznych polegają na odlewach aluminiowych do produkcji akumulatorów, silników i części podwozia. Tesla i inne firmy udowodniły, że giga odlewanie może produkować duże części pojazdów za pomocą jednej maszyny odlewniczej, co zmniejsza liczbę potrzebnych części i przyspiesza montaż.

Rozwój przemysłu motoryzacyjnego będzie zależał od osiągnięć odlewów, które oferują innowacje, łącząc w sobie zarówno jakość mechaniczną, jak i lekkość.

Wnioski

Obecnie producenci samochodów zawsze szukają sposobów na zwiększenie wydajności swoich pojazdów, oszczędność pieniędzy i ochronę środowiska. Odlewanie ciśnieniowe aluminium dla przemysłu motoryzacyjnego jest preferowaną metodą wytwarzania wytrzymałych i lekkich części w dużych ilościach. Z pomocą odlewów ciśnieniowych dla przemysłu motoryzacyjnego, producenci samochodów mogą osiągnąć większą oszczędność paliwa, lepsze właściwości jezdne i uprościć proces produkcji. Odlewanie ciśnieniowe części samochodowych jest wykorzystywane strategicznie, nie jako moda, ale jako kluczowa zmiana w sposobie tworzenia dzisiejszych pojazdów. Z każdym wtryskiem wysokociśnieniowym odlewy samochodowe zmieniają kierunek mobilności, od części w układzie napędowym i podwoziu.

Najczęściej zadawane pytania

1. Jaka jest typowa temperatura odlewania ciśnieniowego aluminium w branży motoryzacyjnej?

Temperatury odlewania stopów aluminium wahają się od 660°C do 710°C w zależności od ich typu. Stabilność wymiarowa i optymalne krzepnięcie wymagają kontroli temperatury matrycy w zakresie od 180°C do 250°C.

2. Jakie rodzaje wad pojawiają się w odlewanych częściach samochodowych i jak sobie z nimi radzić?

Standardowymi przykładami wad są porowatość gazu, zimne zamknięcia i wgłębienia skurczowe. Niektóre z tych problemów są rozwiązywane za pomocą odlewania wspomaganego próżnią, starannego projektowania bram, precyzyjnej kontroli temperatury i programów symulacyjnych podczas procesu produkcji matryc.

3. Jak blisko dokładnych wymiarów są części odlewane z aluminium?

Odlewanie ciśnieniowe pod wysokim ciśnieniem skutkuje tolerancjami ±0,1 mm dla wymiarów mniejszych niż 25 mm i ±0,2 mm dla większych. Zespoły motoryzacyjne wymagają bardzo ścisłej kontroli zarówno płaskości, jak i współosiowości.

4. Czy części odlewane ciśnieniowo z aluminium mogą być stosowane w pojazdach elektrycznych?

Tak, ze względu na swoją lekkość, przewodność cieplną i możliwość recyklingu, odlewy aluminiowe są stosowane w pojazdach elektrycznych jako obudowy akumulatorów, silników i falowników.

5. Które stopy są najczęściej używane do produkcji części odlewanych ciśnieniowo do samochodów?

Popularnymi stopami są A380, ADC12 i AlSi10Mg. Ponieważ dobrze się odlewają, mają dobry stosunek wytrzymałości do masy i są odporne na korozję, idealnie nadają się do wysokowydajnych części samochodowych.

0 komentarzy