Stopy aluminium są często wybierane do celów inżynieryjnych dzięki ich dobrym właściwościom mechanicznym, lekkości i odporności na korozję. Spośród nich, AlSi10Mg jest znany ze swojej wysokiej wydajności w odlewnictwie precyzyjnym, jak również w produkcji addytywnej. AlSi10Mg to stop aluminium o dobrej wydajności, który jest często wybierany do procesów odlewania i produkcji addytywnej. Krzem i magnez dodane do AlSi10Mg poprawiają zarówno jego właściwości mechaniczne, jak i termiczne, dzięki czemu nadaje się on do części, które muszą wytrzymać złożoność i silne naprężenia. Korzystając z odlewów AlSi10Mg, producenci wytwarzają części, które są lekkie, trwałe i mają drobne i precyzyjne detale. Druk 3D z metalu sprawił, że AlSi10Mg stał się jeszcze ważniejszy w obecnym projektowaniu i produkcji, gdzie wyróżnia się zarówno zdolnością adaptacji, jak i wytrzymałością.

W tym artykule wyjaśniono technologię odlewania AlSi10Mg, wraz z jej zaletami, powszechnymi zastosowaniami i dlaczego jest ona powszechnie wybierana w inżynierii lotniczej, motoryzacyjnej i medycznej.

Co to jest AlSi10Mg?

AlSi10Mg to rodzaj lekkiego stopu aluminium wykonanego głównie z aluminium (Al), krzemu (Si) i magnezu (Mg). Zazwyczaj AlSi10Mg zawiera 89-91% aluminium, 9-11% krzemu i 0,2-0,45% magnezu. Połączenie tych pierwiastków stopowych sprawia, że AlSi10Mg ma: Jest znany ze swojej mocnej, ale lekkiej struktury, dobrej przewodności i doskonałej ochrony przed korozją.

Krzem sprawia, że stop działa płynnie podczas odlewania, podczas gdy magnez poprawia wytrzymałość i twardość poprzez utwardzanie starzeniowe. Rezultatem jest materiał, który ma dobrą wytrzymałość pod ciśnieniem i jest odporny na ciepło.

Czym jest odlewanie AlSi10Mg?

Odlewanie AlSi10Mg polega na wlewaniu stopionego stopu AlSi10Mg do form w celu wykonania skomplikowanych części i elementów. Możliwe jest na przykład zastosowanie wielu technik odlewania:

- Odlewanie ciśnieniowe: Gorące aluminium jest wtłaczane do stalowej formy pod dużym ciśnieniem.

- Odlewanie piaskowe: Formy piaskowe są używane w klasycznym procesie odlewania.

- Odlewanie inwestycyjne: Proces ten jest często określany jako odlewanie metodą traconego wosku i wspiera produkcję bardzo precyzyjnych części.

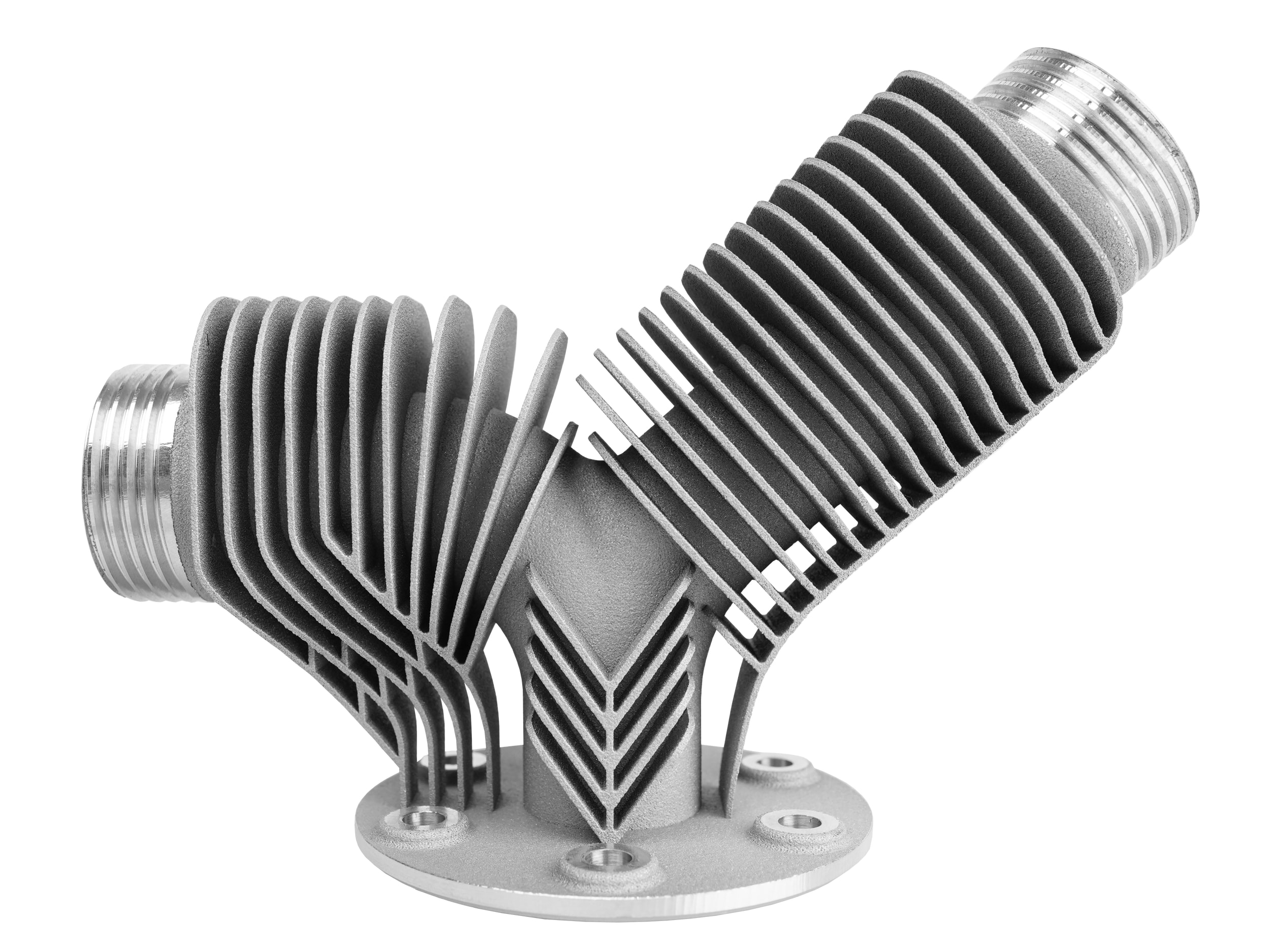

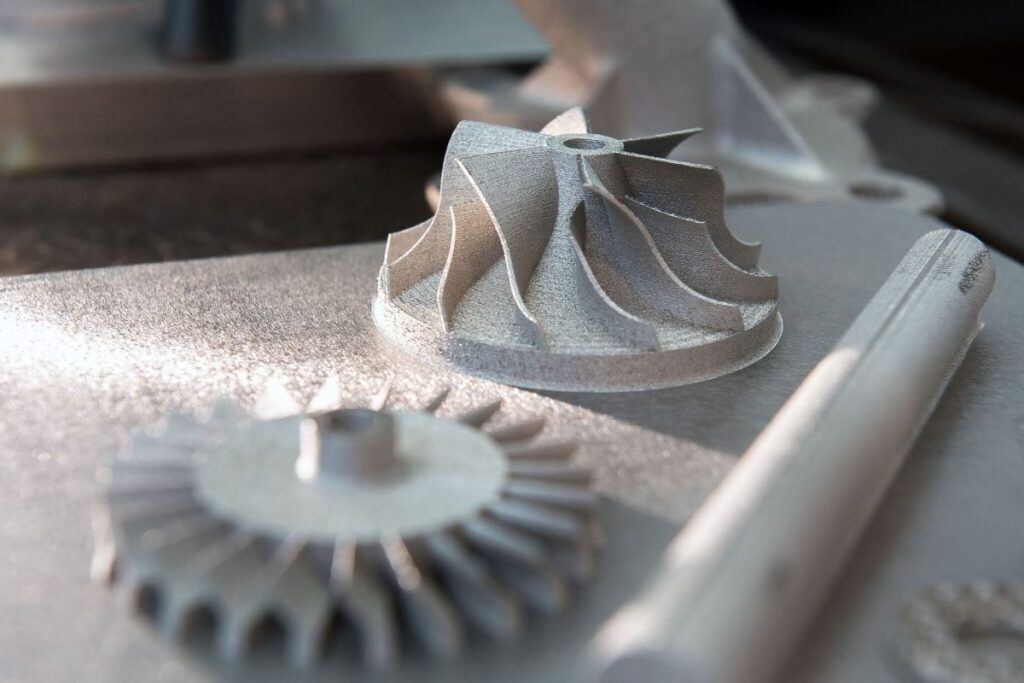

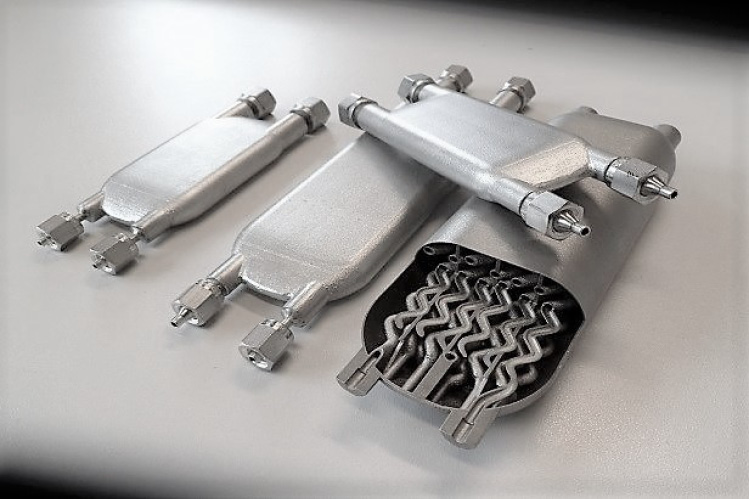

W świecie nowoczesnej produkcji odlewanie AlSi10Mg jest często stosowane w połączeniu z technikami addytywnymi, takimi jak SLM lub DMLS. Proces ten łączy topienie proszku AlSi10Mg warstwa po warstwie w celu stworzenia niemal gotowych części o bardzo dobrej dokładności.

Skład chemiczny AlSi10Mg

Ten stop aluminium ma wysoką zawartość krzemu, a także magnezu i kilku innych pierwiastków śladowych. Dokładny skład jest ściśle kontrolowany, aby uzyskać najlepsze połączenie odlewu, wytrzymałości i ochrony przed korozją.

Typowy skład (wagowo %):

| Element | Zawartość (%) | Funkcja |

| Aluminium (Al) | Balance (~85-91%) | Metal bazowy zapewnia lekkość i odporność na korozję |

| Krzem (Si) | 9.0 - 11.0% | Poprawia płynność, odporność na zużycie i zmniejsza kurczliwość. |

| Magnez (Mg) | 0.20 - 0.45% | Zwiększa wytrzymałość poprzez utwardzanie starzeniowe |

| Żelazo (Fe) | ≤ 0,55% | Zanieczyszczenia; utrzymywane na niskim poziomie w celu zachowania plastyczności i odporności na korozję |

| Miedź (Cu) | ≤ 0,05% | Opcjonalnie; może nieznacznie poprawić wytrzymałość, ale zmniejsza odporność na korozję |

| Cynk (Zn) | ≤ 0,10% | Ogólnie utrzymywana na niskim poziomie, aby uniknąć pękania na gorąco |

| Mangan (Mn) | ≤ 0,45% | Zwiększa wytrzymałość i odporność na korozję |

| Tytan (Ti) | ≤ 0,15% | Pomaga udoskonalić strukturę ziarna |

| Nikiel (Ni) | ≤ 0,05% | Ograniczone zastosowanie ze względu na wpływ na odporność na korozję |

Kluczowe uwagi:

- Wysoka zawartość krzemu sprawia, że AlSi10Mg jest niezwykle wytrzymały i odporny na zużycie.

- Magnez jest ważny dla umożliwienia wzmocnienia stopu poprzez obróbkę cieplną.

- Śladowe zanieczyszczenia, takie jak Mn, Ti i Fe, są ściśle kontrolowane w celu utrzymania jakości i zapobiegania kruchości lub korozji.

Ten dokładny skład sprawia, że odlew AlSi10Mg jest w stanie sprostać mechanicznym i fizycznym wymaganiom inżynierii high-tech.

Właściwości mechaniczne AlSi10Mg

AlSi10Mg ma dobrze zbalansowane właściwości mechaniczne - może być stosowany do rozciągania i ściskania; zastosowań o wysokim naprężeniu i wysokiej wydajności. Właściwości te mogą się nieznacznie różnić w zależności od procesu produkcyjnego (odlewanie lub drukowanie 3D) i obróbki cieplnej substancji.

Typowe właściwości mechaniczne AlSi10Mg są następujące:

| Nieruchomość | Zbudowany (wydrukowany w 3D) | Obróbka cieplna (T6 lub podobna) |

| Wytrzymałość na rozciąganie | 320-370 MPa | 400-460 MPa |

| Wytrzymałość na rozciąganie | 200-240 MPa | 250-300 MPa |

| Wydłużenie przy zerwaniu | 2-4% | 4-8% |

| Twardość (Brinell) | ~110 HB | ~130 HB |

| Gęstość | ~2,65 g/cm³ | ~2,65 g/cm³ |

| Moduł sprężystości | ~70 GPa | ~70 GPa |

| Wytrzymałość zmęczeniowa | ~90 MPa | ~120 MPa |

Kluczowe uwagi:

- Wytrzymałość na rozciąganie można znacznie poprawić dzięki odpowiedniej obróbce cieplnej, co oznacza, że materiał ten nadaje się do części konstrukcyjnych i nośnych.

- Wydłużenie zwiększa również obróbka końcowa, dzięki czemu można uzyskać większą plastyczność części poddawanych obciążeniom dynamicznym.

- Twardość i odporność na zmęczenie, trwałość pod wpływem powtarzających się naprężeń, mają duże znaczenie w przypadku części samochodowych i lotniczych.

Te cechy sprawiają, że odlew AlSi10Mg jest dobrym rozwiązaniem w przypadkach, w których ważna jest zarówno oszczędność masy, jak i wydajność mechaniczna.

Właściwości fizyczne AlSi10Mg

AlSi10Mg zapewnia dobrą równowagę między lekką charakterystyką a stabilną zmiennością funkcjonalności fizycznej w szerokim zakresie temperatur. Takie właściwości są częścią tego, co czyni go tak popularnym w głównym nurcie, jak również w produkcji addytywnej.

| Nieruchomość | Typowa wartość |

| Gęstość | ~2,65 g/cm³ |

| Temperatura topnienia | ~570-595°C |

| Przewodność cieplna | ~150-180 W/m-K |

| Współczynnik rozszerzalności cieplnej | ~20-22 × 10-⁶ /K |

| Pojemność cieplna właściwa | ~900 J/kg-K |

| Przewodność elektryczna | ~30-35% IACS (International Annealed Copper Standard) |

| Temperatura Solidus | ~570°C |

| Temperatura Liquidus | ~595°C |

Kluczowe uwagi:

- Niska gęstość stopu AlSi10Mg sprawia, że najlepiej sprawdza się on w obszarach wrażliwych na wagę, takich jak przemysł lotniczy i motoryzacyjny.

- Wysoka przewodność cieplna umożliwia dobre rozpraszanie ciepła, co ma kluczowe znaczenie dla wynalazczości i komponentów silnika.

- Jest dobry pod względem przewodności elektrycznej, dzięki czemu jest pomocny w przypadku części, które muszą wykazywać lekką wydajność elektryczną, chociaż nie jest tak wydajny jak czyste aluminium.

Takie połączenie właściwości fizycznych i dobrej wytrzymałości mechanicznej sprawia, że odlewy AlSi10Mg są wszechstronną i niezawodną opcją w nowoczesnej produkcji.

Co to jest stop odlewniczy AlSi10Mg?

AlSi10Mg należy do odlewane stopy aluminium które zawierają aluminium, krzem (9-11%) i magnez (0,2-0,45%). Jest produkowany jako dobre źródło wytrzymałości, niskiej wagi i odporności na korozję. Jego skład pozwala na wysoką płynność w procesie odlewania i nadaje się do małych, delikatnych i złożonych części.

Kluczowe korzyści

Stop ten jest dobrze znany z równowagi między wydajnością mechaniczną a możliwościami produkcyjnymi. Zapewnia doskonałe połączenie wytrzymałości na rozciąganie, twardości i odporności na zużycie. Jego charakterystyka obróbki cieplnej umożliwia dodatkową poprawę takich właściwości jak wytrzymałość i wydłużenie, co czyni go materiałem do krytycznych elementów konstrukcyjnych.

Wydajność castingu

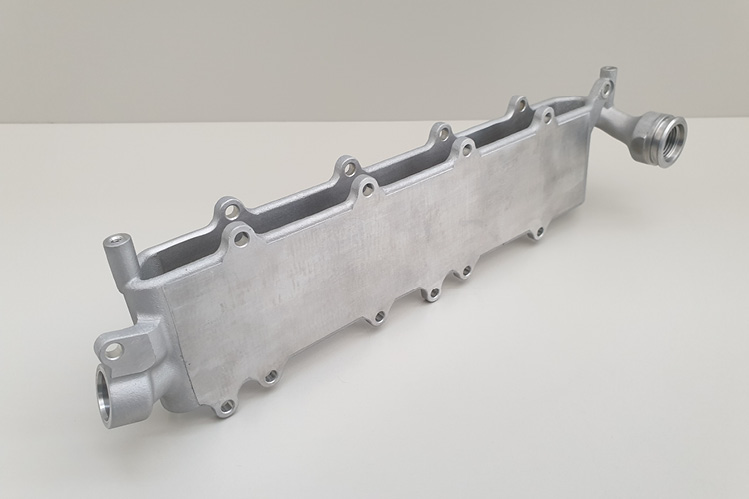

Odlewy AlSi10Mg charakteryzują się bardzo dobrą odlewalnością, szczególnie w przypadku odlewów ciśnieniowych i piaskowych. Może być stosowany do odlewania skomplikowanych form o niewielkim stopniu wad skurczowych. Jednakże, aby uniknąć porowatości, pęknięć, konieczna jest kontrola wysokiej temperatury i systemy projektowania wlewów.

Zastosowania

AlSi10Mg jest powszechnie stosowany w przemyśle motoryzacyjnym, lotniczym i inżynieryjnym. Niektóre z ogólnych zastosowań obejmują części silników, obudowy, wsporniki i lekkie elementy konstrukcyjne. Ze względu na doskonałą mikrostrukturę i stałą wydajność, AlSi10Mg znajduje się również w kategorii popularnych materiałów do produkcji addytywnej wraz ze wzrostem popularności druku 3D z metalu.

Ograniczenia

Mimo wszechstronności, stop ten nie jest ciągliwy i jest podatny na pękanie, jeśli nie zostanie poddany odpowiedniej obróbce. Ma również średnią spawalność, w przypadku której należy zachować ostrożność podczas naprawy lub montażu spawania. Obróbka cieplna i obróbka końcowa są często wykonywane w celu uzyskania najlepszych wyników.

Zalety AlSi10Mg w odlewnictwie

O popularności odlewów AlSi10Mg decyduje szczególne połączenie właściwości mechanicznych i chemicznych stopu. Przyjrzyjmy się głównym zaletom:

1. Doskonała odlewalność

Ze względu na wysoką zawartość krzemu, AlSi10Mg może dobrze płynąć w skomplikowanych wnękach formy, unikając wewnętrznych pustek. Jest to sposób, który czyni go wygodnym w produkcji cienkościennych, szczegółowych komponentów.

2. Doskonałe właściwości mechaniczne

Stop ten charakteryzuje się dużą wytrzymałością na rozciąganie, wystarczającą odpornością na zmęczenie i średnią twardością. Obróbka cieplna i utwardzanie starzeniowe mogą również poprawić właściwości tego artefaktu, czyniąc go potencjalnie konkurencyjnym dla innych zaawansowanych materiałów.

3. Odporność na korozję

AlSi10Mg ma doskonałą odporność na korozję, szczególnie w środowiskach atmosferycznych i morskich. Sprawia to, że jest odpowiedni dla tych, którzy są narażeni na wilgoć, sól lub ekstremalne temperatury.

4. Lekki, ale wytrzymały

Niska gęstość AlSi10Mg zapewnia lekką strukturę bez utraty wytrzymałości, co doskonale sprawdza się w przemyśle lotniczym i motoryzacyjnym, gdzie oszczędność masy jest bezpośrednio związana z wydajnością i wydajnością.

5. Przewodność cieplna

Jego dobra przewodność cieplna umożliwia rozpraszanie ciepła w częściach silnika, obudowach elektronicznych i innych wrażliwych na ciepło zastosowaniach.

Proces odlewania AlSi10Mg

Proces odlewania obejmuje kilka zasadniczych etapów, niezależnie od tego, czy odbywa się w sposób tradycyjny, czy z wykorzystaniem produkcji addytywnej.

1. Przygotowanie materiału

Surowy stop lub proszek AlSi10Mg jest wytwarzany i testowany pod kątem spójnego składu. Morfologia i czystość proszku odgrywają ważną rolę w produkcji addytywnej.

2. Topienie, wylewanie (fuzja laserowa)

W tradycyjnym odlewaniu stop jest topiony w piecu i wlewany do wcześniej przygotowanej formy. W druku 3D spiekanie laserowe proszku odbywa się zgodnie ze wzorem pochodzącym z modelu cyfrowego.

3. Krzepnięcie i chłodzenie

Stopiony stop zestali się w formie. Zachowane i regulowane chłodzenie jest niezbędne do uniknięcia naprężeń wewnętrznych, porowatości lub pęknięć.

4. Przetwarzanie końcowe

Jest to czyszczenie, obróbka cieplna, obróbka skrawaniem i wykańczanie powierzchni. Na przykład obróbka cieplna może znacznie zwiększyć wytrzymałość i twardość, powodując procesy utwardzania wydzieleniowego.

Co jest odpowiednikiem aluminium AlSi10Mg?

AlSi10Mg to stop aluminium, który jest obecny w Europie i ma silny profil w branży odlewniczej i produkcji dodatków ze względu na swoją wyjątkową wytrzymałość, ochronę przed korozją i lekkość. Jest on objęty serią EN AC-43000 pod względem norm europejskich.

Odpowiednik USA (A360.0 / A360.1)

W Ameryce nie ma dokładnego odpowiednika stopu AlSi10Mg; jednak A360.0 można określić jako najbliższy odpowiednik (znany również jako A360.1 w formie kutej). Stop ten ma prawie podobną zawartość krzemu i magnezu oraz podobne właściwości mechaniczne i odlewnicze. Jest szeroko stosowany w odlewnictwie ciśnieniowym.

Niemiecki odpowiednik (G-AlSi10Mg)

W Niemczech odpowiedni stop nosi nazwę G-AlSi10Mg zgodnie z normą DIN 1725-2. Ma on prawie podobny skład do AlSi10Mg i jest stosowany w przemyśle motoryzacyjnym i maszynowym do wysokowydajnych odlewów.

Chiński odpowiednik (YL104 / ZL104)

W Chinach AlSi10Mg jest tym samym co YL104 lub ZL104, które są standardowymi stopami odlewniczymi aluminium. Stopy te są stosowane w częściach silnika, obudowach i innych komponentach, które wymagają wytrzymałości i odporności na korozję.

Japoński odpowiednik (AC4CH / AC4C)

W Japonii stopy takie jak AC4CH i AC4C są uważane za kolejne po AlSi10Mg pod względem wydajności. Choć nie są to dokładnie te same stopy, zapewniają one podobne formuły krzemowo-magnezowo-aluminiowe nadające się do odlewania o wysokiej wytrzymałości.

Odpowiednik ISO (Al-Si10Mg)

Jeśli chodzi o ISO 3522, międzynarodowa klasyfikacja AlSi10Mg jest następująca. Zachowuje te same właściwości chemiczne i mechaniczne, niezależnie od standardów produkcji, szczególnie w przypadku globalnych zastosowań druku 3D.

Wytyczne projektowe i ograniczenia części AlSi10Mg

W przypadku odlewów AlSi10Mg należy stosować dobre zasady projektowania, aby zagwarantować wydajność części, dokładność wymiarową i długoterminową trwałość. Chociaż stop ten zapewnia doskonałą odlewalność i wytrzymałość, ma jednak pewne ograniczenia, które projektanci muszą wziąć pod uwagę.

1. Grubość ścianki

AlSi10Mg ma najlepszą konstrukcję, w której grubość ścianki jest jednolita i wynosi od 2 do 5 mm. Gwałtowne zmiany grubości mogą powodować naprężenia wewnętrzne, wypaczenia i niewypełnienia podczas odlewania lub drukowania 3D. Powolne przejścia i wypełnienia są wskazane w celu złagodzenia koncentracji naprężeń.

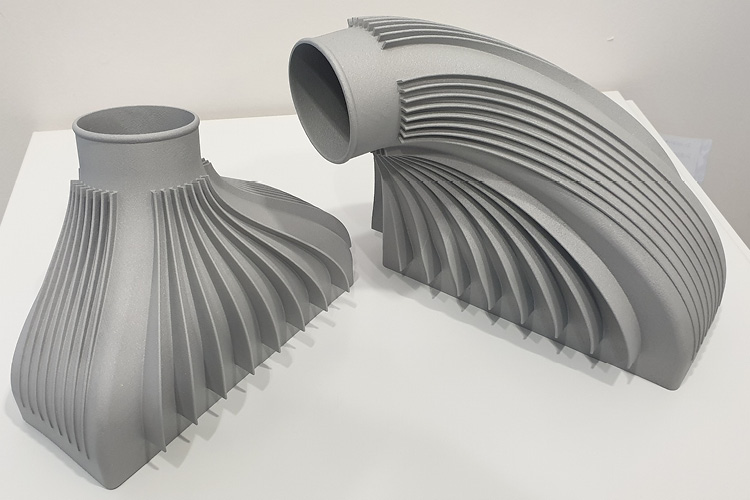

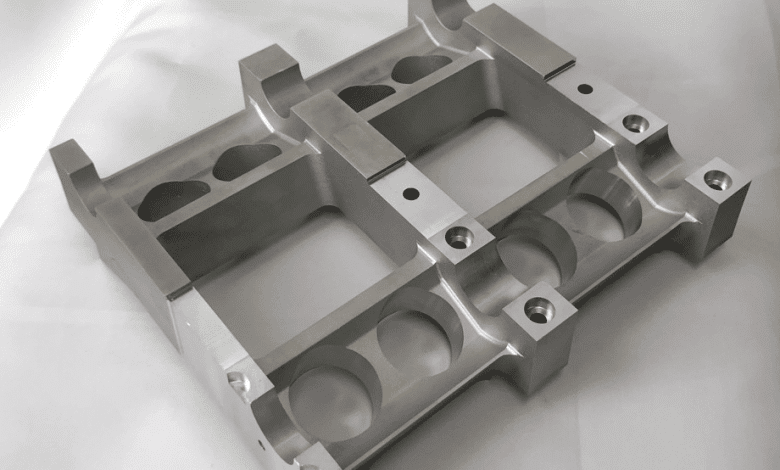

2. Geometrie złożone

Ze względu na dobrą odlewalność i dostosowanie do produkcji addytywnej, AlSi10Mg umożliwia wytwarzanie złożonych kształtów i kanałów wewnętrznych. Jednak w przypadku tradycyjnego odlewania należy unikać małych przekrojów i podcięć, chyba że używa się zaawansowanych form lub rdzeni. W druku 3D może zaistnieć potrzeba zastosowania konstrukcji wsporczych dla zwisów.

3. Skurcz i tolerancje

AlSi10Mg, podobnie jak inne stopy aluminium, kurczy się w procesie krzepnięcia. Projektanci powinni wziąć pod uwagę współczynnik skurczu (zwykle ~1,1%) i określić odpowiednie tolerancje. W przypadku precyzyjnych pasowań, szczególnie w przypadku części współpracujących, konieczne może być również zastosowanie naddatków na obróbkę.

4. Wykończenie powierzchni

Wykończenie powierzchni AlSi10Mg po odlaniu lub wydrukowaniu może być szorstkie i może być wymagane dodatkowe wykończenie (na przykład obróbka skrawaniem, polerowanie lub śrutowanie). Cechy konstrukcyjne powinny zapewniać dostęp do narzędzi do obróbki końcowej, jeśli zajdzie taka potrzeba.

5. Punkty naprężenia i ostre krawędzie

Części AlSi10Mg mogą mieć ostre rogi, które mogą spowodować uszkodzenia, jeśli w takich rogach może dojść do inicjacji pęknięć. Tam, gdzie to możliwe, należy stosować zaokrąglenia i łagodne zmiany. Zapewnić równomierne rozłożenie ciężaru w przypadku elementów nośnych o zoptymalizowanej geometrii.

6. Kompatybilność z obróbką cieplną

Procesy obróbki cieplnej po odlewaniu, takie jak T6 lub starzenie, mogą powodować nieznaczne zmiany wymiarów, co należy uwzględnić w projektach. Elementy o wąskich tolerancjach powinny być obrabiane po obróbce cieplnej.

7. Orientacja kompilacji (dla druku 3D)

W produkcji addytywnej orientacja części ma wpływ na wytrzymałość, jakość powierzchni i strukturę nośną. Optymalizacja orientacji powinna być przeprowadzona w celu zminimalizowania wypaczeń, wsparcia i utrzymania wydajności mechanicznej.

Ograniczenia do rozważenia

- Nie nadaje się do części o wysokiej ciągliwości - Chociaż wytrzymały, AlSi10Mg ma ograniczone wydłużenie w porównaniu do niektórych stopów kutych.

- Słaba spawalność - Spawanie jest łączone tam, gdzie wymagana jest szczególna uwaga, a niewłaściwa procedura może osłabić część.

- Ryzyko porowatości - Jeśli kontrola odlewania nie zostanie zachowana, porowatość może potencjalnie zagrozić integralności części, głównie w przypadku zastosowań szczelnych ciśnieniowo.

Dzięki zastosowaniu tych wytycznych projektowych i zrozumieniu ich ograniczeń, inżynierowie mogą zoptymalizować wydajność i niezawodność części odlewanych z AlSi10Mg w odniesieniu do tradycyjnych i zaawansowanych procesów produkcyjnych.

Zastosowania odlewów AlSi10Mg

Ze względu na unikalną kombinację właściwości, odlewy AlSi10Mg znajdują zastosowanie w różnych dziedzinach wysokiej wydajności:

1. Przemysł lotniczy

Elementy takie jak wsporniki, obudowy i podpory strukturalne są ulepszone pod względem wydajności i wagi dzięki wysokiej wytrzymałości i niskiej wadze stopu. Produkcja addytywna zapewnia złożoną geometrię, która wcześniej nie mogła być wykonana lub wiązała się z niepotrzebnymi kosztami.

2. Sektor motoryzacyjny

Elementy bloków silnika, skrzyni biegów i lekkie części zawieszenia to typowe materiały przetwarzane przy użyciu odlewów AlSi10Mg. Zdolność tego stopu do wytrzymywania wysokich temperatur i obciążeń mechanicznych, a także wytrzymywania materiałów o intensywności efektów cieplnych lub materiałów lepkich, czyni go idealnym do takich zastosowań.

3. Urządzenia medyczne

AlSi10Mg jest biokompatybilny i odporny na korozję, dzięki czemu może być stosowany w narzędziach chirurgicznych i urządzeniach ortopedycznych, szczególnie w przypadkach, gdy potrzebne są precyzyjne i niestandardowe części.

4. Robotyka i automatyzacja

Odlewanie AlSi10Mg pozwala na wykorzystanie lekkości i sztywności tego materiału z korzyścią dla ramion robotów, mocowań czujników, a także innych precyzyjnych komponentów.

5. Elektronika użytkowa

Przewodność cieplna i odporność na korozję stopów są wykorzystywane w radiatorach i obudowach dla wysokowydajnej elektroniki.

Wyzwania związane z odlewaniem AlSi10Mg

Pomimo powszechnej zmienności w odlewaniu i cenionych wartości w zakresie wytrzymałości, lekkości i doskonałej odlewalności, odlewanie AlSi10Mg wiąże się z różnymi wyzwaniami, które producenci i inżynierowie powinni wziąć pod uwagę podczas produkcji. Najczęstsze problemy wymieniono poniżej:

1. Formacja porowatości

Porowatość w odlewach AlSi10Mg jest częstym zjawiskiem spowodowanym uwięzieniem gazów lub skurczem podczas procesu krzepnięcia. Może to powodować obniżenie właściwości mechanicznych i pogorszenie wydajności uszczelniania. Optymalna konstrukcja formy, odgazowanie, a także kontrolowane szybkości chłodzenia są ważne dla zminimalizowania porowatości.

2. Rozerwanie i pęknięcie na gorąco

Ze względu na wysoką zawartość krzemu, AlSi10Mg jest podatny na rozrywanie na gorąco, gdy element jest zestalony. Dzieje się tak, gdy metal kurczy się, choć jest częściowo stopiony, i tworzy pęknięcia. Precyzyjna kontrola szybkości krzepnięcia i temperatury formy pomaga zminimalizować to ryzyko.

3. Utlenianie podczas topienia

Wszystkie stopy aluminium są wysoce reaktywne na tlen, w tym AlSi10Mg. Po wystawieniu na działanie powietrza podczas topienia, na powierzchni powstaje warstwa tlenku, która może wpływać na odlewanie. Zastosowanie atmosfery ochronnej, topników lub topienia w próżni może złagodzić utlenianie.

4. Kwestie dokładności wymiarowej

Kształty o wielu wymiarach będą również trudne do utrzymania w przypadku skomplikowanych części, zwłaszcza przy zastosowaniu konwencjonalnego odlewu piaskowego. Czynniki takie jak zużycie formy, skurcz metalu i zła kontrola temperatury mogą prowadzić do odchyleń. W większości przypadków zastosowanie odlewów ciśnieniowych lub druku 3D zapewnia lepsze tolerancje.

5. Ograniczona spawalność

AlSi10Mg jest słabo spawalny, szczególnie w przypadku odlewania. Porowatość i uszkodzenia struktury mogą wystąpić w przypadku połączenia spawanego, chyba że zastosowane zostaną specjalne techniki, takie jak spawanie TIG z odpowiednim materiałem wypełniającym. Zazwyczaj konieczne jest wstępne podgrzewanie i oddziaływanie ciepła na spoinę.

6. Potrzeba przetwarzania końcowego

Aby uzyskać najlepsze właściwości mechaniczne, odlewy AlSi10Mg są zwykle poddawane obróbce cieplnej w postaci odpuszczania T6. Wykończenie powierzchni, takie jak obróbka skrawaniem lub polerowanie, może być wymagane w celu poprawy jakości powierzchni, szczególnie w zastosowaniach precyzyjnych.

Gdy producenci przeanalizują te wyzwania i odpowiednio je rozwiążą, będą w stanie produkować wysokiej jakości odlewy AlSi10Mg, które spełniają rygorystyczne wymagania dotyczące wydajności i niezawodności.

Przyszłość odlewów AlSi10Mg

Perspektywy na przyszłość odlewów AlSi10Mg są bardzo obiecujące, zwłaszcza dzięki wprowadzeniu cyfrowych technologii produkcji. Produkcja addytywna stale się rozwija, a inżynierowie są w stanie wytwarzać lekkie struktury zaprojektowane zgodnie z zasadą topologii, aby zmniejszyć ilość użytego materiału lub poprawić wydajność.

Prowadzone są również badania nad ulepszeniem wariantów AlSi10Mg ze wzmocnieniem nanocząsteczkowym lub stopów hybrydowych, które łączą wytrzymałość z lepszą plastycznością i odpornością na zmęczenie.

Wnioski

Odlewy AlSi10Mg łączą nową naukę o materiałach ze współczesną technologią produkcji. Jego wyjątkowy stosunek wytrzymałości do masy, odporność na korozję i wszechstronność zarówno pod względem tradycyjnym, jak i cyfrowe rodzaje odlewów sprawiają, że AlSi10Mg jest nadal bardzo popularnym materiałem w branżach o wysokim popycie. Chociaż istnieją pewne przeszkody technologiczne, długoterminowe zalety tego stopu aluminium sprawiają, że jest on niezbędnym materiałem dla przyszłości inżynierii i produkcji.

Najczęściej zadawane pytania

1: Z czego wykonany jest AlSi10Mg?

AlSi10Mg to stop aluminium, który składa się głównie z aluminium (Al), krzemu (Si) i magnezu (Mg). Zwykle zawiera 9-11% krzemu; 0,2-0,45% magnezu, a reszta to aluminium. Odlewalność i płynność są zwiększane przez krzem, podczas gdy wytrzymałość poprzez obróbkę cieplną jest poprawiana przez magnez.

2: Do czego służy odlew AlSi10Mg?

Odlewanie AlSi10Mg jest stosowane do produkcji lekkich, ale wytrzymałych części do konstrukcji lotniczych, części silników samochodowych, implantów medycznych i obudów elektronicznych. Jego zdolność do wytwarzania złożonych części o wysokiej wytrzymałości sprawia, że nadaje się do przemysłu precyzyjnego.

3: Czy AlSi10Mg może być drukowany w 3D?

Tak, AlSi10Mg jest jednym z materiałów, które znajdują największe zastosowanie w druku 3D z metalu, zwłaszcza gdy stosowane są takie metody jak selektywne topienie laserowe (SLM) lub bezpośrednie spiekanie laserowe metalu (DMLS). Umożliwia on tworzenie szczegółowych, wytrzymałych i lekkich części przy niewielkiej obróbce końcowej.

4: Czy AlSi10Mg wymaga obróbki cieplnej po odlaniu?

Rzeczywiście, obróbka cieplna jest powszechną metodą obróbki odlewów AlSi10Mg w celu zwiększenia wytrzymałości i twardości, a tym samym zwiększenia trwałości. Procesy takie jak wyżarzanie w roztworze i sztuczne starzenie zwiększają ich wydajność, szczególnie w trudnych warunkach mechanicznych lub termicznych.

0 komentarzy