Czy kiedykolwiek zastanawiałeś się nad tym, jak dokładnie produkowane są te wyszukane i skomplikowane metalowe komponenty w silniku Twojego samochodu lub obudowie telefonu? Będąc osobą, która pracowała w okopach produkcji, obsługując linie produkcyjne i formy, aby wypluwały to, co najlepsze, mogę śmiało powiedzieć, że mają one cichego wspólnika, odlewanie ciśnieniowe. Zmieniło to sposób, w jaki wytwarzamy trwałe i złożone części w opłacalny i szybki sposób.

Odlewanie ciśnieniowe służy do umieszczania ciśnienia stopionego metalu w formie wielokrotnego użytku i wytwarza części, które są mocne, szczegółowe i wykończone przy minimalnym wykończeniu. Stanowi jeden z filarów takich branż jak motoryzacja, lotnictwo czy elektronika użytkowa. W tym przewodniku zbadamy wewnętrzne funkcjonowanie odlewów ciśnieniowych, ich pojawienie się w historii i postęp w przyszłości. Możesz być inżynierem-ekspertem lub zwykłym ciekawskim dzieciakiem, a będziesz miał wiele do odkrycia.

Czym jest odlewanie ciśnieniowe

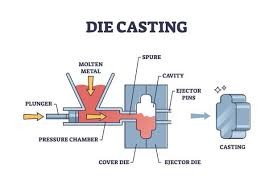

Odlewanie ciśnieniowe jest zasadniczo procesem odlewania metali, w którym ciekły metal jest wtłaczany do stalowej formy lub matrycy z podwyższoną prędkością i ciśnieniem. Tworzy to komponenty o wysokiej precyzji i wykończeniu. W porównaniu z innymi metodami odlewania, które polegają na grawitacyjnym wypełnianiu formy, technika odlewania ciśnieniowego wtłacza metal do każdej szczeliny i wnęki formy, redukując możliwe defekty, takie jak pęcherzyki powietrza.

Gorące stopione aluminium lub cynk były wtłaczane do ciasno obrobionej matrycy. Po ostygnięciu, zwykle wymagane jest tylko szybkie przycięcie. Jest to bardzo metodyczna metoda tworzenia dużej ilości takich samych elementów, dlatego jest bardzo dobra w produkcji masowej.

Odlewanie ciśnieniowe ma powtarzalne zdolności i takie jest moje doświadczenie z hal fabrycznych. Jesteś w stanie wypompować tysiące części w tolerancji +-0,005 cala. To nie tylko szybkość, ale i spójność, którą trudno osiągnąć w innych procesach.

Historia odlewania ciśnieniowego

Odlewanie ciśnieniowe nie powstało spontanicznie, ale ma swoje początki na początku XIX wieku. Najwcześniejsze patenty dotyczyły odlewów maszynowych około 1838 roku, które były wykorzystywane w prasach drukarskich. W tamtym czasie były to jedynie stopy ołowiu i cyny, które były stosowane głównie w przemyśle wydawniczym.

Na początku XX wieku, dzięki takim wynalazkom jak opatentowana w 1907 roku maszyna z gorącą komorą, do gry wkroczył cynk i inne metale niskotopliwe. I i II wojna światowa pobudziła ich wykorzystanie, ponieważ armie potrzebowały szybkich i trwałych komponentów do broni i pojazdów. W latach 50. boom motoryzacyjny po wojnie ugruntował rolę odlewania ciśnieniowego w przedsiębiorstwie.

W latach siedemdziesiątych nastąpił gwałtowny wzrost produkcji aluminium odlewanie ciśnieniowe dzięki ulepszonym stopom i komputerowemu wspomaganiu projektowania. Ta sama stara opowieść o ewolucji, polegającej na zmianie materiałów i technologii bez zmiany podstawowej popularności.

Rodzaje odlewów ciśnieniowych

Porównanie metod odlewania ciśnieniowego gorącokomorowego i zimnokomorowego stosowanych w produkcji lekkich, wytrzymałych komponentów

Odlewanie ciśnieniowe z gorącą komorą

W odlewaniu ciśnieniowym z gorącą komorą, typ wtrysku jest zanurzony w ciekłym metalu. Stopy używane w tej metodzie to te, które mają niską temperaturę topnienia, np. cynk, magnez i ołów. Jej podstawową zaletą jest bardzo krótki czas cyklu przy wysokiej wydajności produkcji.

Odlewanie ciśnieniowe w zimnej komorze

Zimnokomorowe odlewanie ciśnieniowe jest stosowane do obróbki metali o wyższej temperaturze topnienia, w tym stopów aluminium i miedzi. W tym procesie roztopiony metal jest wlewany do komory wtryskowej i wtryskiwany siłą do matrycy. Metoda ta jest preferowana, ponieważ może wytrzymać podwyższoną temperaturę bez uszkodzenia sprzętu.

Proces odlewania ciśnieniowego krok po kroku

Etapy odlewania ciśnieniowego, w tym przygotowanie formy, wtrysk, chłodzenie i wyrzucanie trwałych komponentów

Spowolnimy procedurę odlewania ciśnieniowego do łatwych do opanowania etapów. To orkiestra gorąca, stresu i dokładności, którą musiałem aranżować tak wiele razy.

Najpierw przygotuj matrycę

Dwie połówki pasują do maszyny odlewniczej. Na powierzchnię tych matryc nakładany jest środek antyadhezyjny w celu uniknięcia przywierania.

Stopić metal

Stopy topią się w piecu do stanu ciekłego - około 700-1200F, w zależności od stopu.

Następuje wtrysk

Tłok albo wtłacza metal do rozgrzanej komory, albo najpierw wlewa go do zimnej. W ciągu milisekund jest on wypełniany przez wysokie ciśnienie (1000-20 000 psi).

Chłodzenie i krzepnięcie

Prędkość matrycy jest przyspieszana przez kanały wodne lub olejowe, które utwardzają ciecz w ciało stałe w ciągu kilku sekund.

Wyrzut

Część jest wypychana w postaci pinów. Eliminacja zawartości spekulacyjnej w operacjach drugorzędnych, takich jak flash.

Wykończenie:

Może to obejmować obróbkę skrawaniem, malowanie lub galwanizację pod względem wyglądu i funkcjonalności. Przez cały czas trwa kontrola jakości, aby upewnić się, że nie ma żadnych wad. Jest to bardzo szybki cykl produkcyjny, który trwa mniej niż minutę i może być łatwo skalowany do produkcji.

Materiały stosowane w odlewnictwie ciśnieniowym

Popularne materiały odlewnicze, takie jak aluminium, cynk, magnez i stopy miedzi do precyzyjnej produkcji

Siłą odlewów ciśnieniowych jest wszechstronność wielu rodzajów metali. Aluminium jest numerem jeden, ponieważ jest lekkie i nie koroduje. Weźmy pod uwagę samochody, które dzięki aluminiowym kołom lub ramie laptopa można łatwo przenosić bez zwiększania ich wagi.

Cynk: Cynk jest drugim faworytem: jest tani do odlewania, łatwy do odlewania i na drobniejszych efektach, takich jak zamki lub koła zębate, kończy się. Jest bardzo stabilny w swoich wymiarach i może być pokryty powłoką przypominającą chrom.

Magnez: Magnez jest świetnym metalem, jeśli chodzi o wymagania związane z niską wagą, takie jak elektronarzędzia lub komponenty lotnicze. Jest to najlżejszy metal konstrukcyjny, ale należy obchodzić się z nim ostrożnie, ponieważ jest łatwopalny.

Miedź: Elementy elektryczne przewodzą prąd i mają żywotność dzięki zastosowaniu stopów miedzi. Warianty z mosiądzu i brązu są używane jako przedmioty dekoracyjne.

Dzięki doświadczeniu, wybór materiałów wpływa na wszystkie aspekty żywotności matrycy i zachowania części. Nigdy nie należy zapominać o takich aspektach jak temperatura topnienia, płynność i cena. Nowe stopy, takie jak aluminium wzbogacone krzemem, ograniczają odporność na ciepło.

Zalety odlewania ciśnieniowego

Dlaczego odlewanie ciśnieniowe jest preferowane w stosunku do innych technik? Powinniśmy wymienić powody, dla których jest ona pełna korzyści, które czynią ją gigantem produkcyjnym.

-

- Na początek precyzja: Części są produkowane z małymi tolerancjami i gładkimi powierzchniami, co często pozwala uniknąć dodatkowej obróbki. Oszczędza to czas i pieniądze.

- Kolejnym zwycięstwem jest wysokie tempo produkcji. Gdy tylko maszyna jest gotowa, możliwe jest wytwarzanie tysięcy jednostek dziennie przy niewielkich wahaniach.

- Złożone geometrie? Żaden problem. Odlewanie ciśnieniowe działa z podcięciami, cienkimi ściankami i złożonymi projektami, które uniemożliwiłyby odlewanie piaskowe.

- Wydajność materiałów można również znaleźć w fakcie, że nie ma dużo odpadów, ponieważ nadmiar metalu można poddać recyklingowi. Poza tym, części są twarde i mają dobre właściwości mechaniczne.

- Jeśli chodzi o koszty, przy dużych ilościach koszt jednostkowy znacznie spada poza inwestycję w oprzyrządowanie.

- Szybkość i dokładność odlewania ciśnieniowego skróciła czas realizacji obudów silników o tygodnie w rzeczywistych warunkach, czego doświadczyłem. Jest to również ekologiczne i zużywa mniej energii niż kucie.

Wady odlewania ciśnieniowego

-

- Nie ma nic bezbłędnego w przeszłości i odlewanie ciśnieniowe nie jest wyjątkiem. Opłaty początkowe za matryce mogą być wysokie, zwykle od 10 000 do 100 000, co zniechęca projekty o ograniczonej skali.

- Częstym problemem jest porowatość: Uwięzione powietrze może powodować osłabienie niektórych części, ale można temu zaradzić metodami próżniowymi.

- Może pracować tylko z metalami nieżelaznymi; żelazo o wysokiej temperaturze topnienia nie może być obsługiwane bez specjalnego sprzętu.

- Żywotność matrycy Zużycie srebra dielektrycznego jest wyższe niż aluminium i wymaga konserwacji.

- Ograniczenie rozmiaru ma zastosowanie, ponieważ bardzo duże części wymagają ogromnych maszyn, co zwiększa koszty.

- Z mojego doświadczenia wynika, że wady te znikają w przypadku produkcji wielkoseryjnej, choć w przypadku prototypów inne technologie, takie jak druk 3D, mogą być lepsze.

Odlewanie ciśnieniowe a inne metody odlewania

Odlewanie ciśnieniowe w porównaniu z odlewaniem piaskowym, odlewaniem inwestycyjnym i odlewaniem grawitacyjnym w celu podkreślenia wydajności i precyzji

Niskie ilości są tańsze przy użyciu odlewów piaskowych, ale wymagają chropowatych powierzchni, których nie można obrabiać. Małe części będą dobrze wykonane w odlewach precyzyjnych, które są wolniejsze i droższe. Odlewanie ciśnieniowe szybko przeważa nad objętościowym, ale na początku kosztuje więcej. Odlewanie w formach stałych jest podobne, z wyjątkiem tego, że jest zasilane grawitacyjnie, co powoduje powstawanie większej liczby defektów.

| Metoda odlewania | Prędkość produkcji | Precyzja i wykończenie powierzchni | Struktura kosztów | Najlepsze przypadki użycia | Ograniczenia | |||||

|---|---|---|---|---|---|---|---|---|---|---|

| Odlewanie ciśnieniowe | Bardzo wysoka, idealna do produkcji masowej | Doskonała precyzja, gładka powierzchnia, wąskie tolerancje | Wysoki początkowy koszt oprzyrządowania, niski koszt jednostkowy na dużą skalę | Wielkoseryjna produkcja złożonych części metalowych | Wysoki koszt początkowy; ograniczony do metali nieżelaznych | |||||

| Odlewanie w piasku | Niski do umiarkowanego | Niska precyzja, chropowata powierzchnia wymagająca obróbki | Niski koszt początkowy, wyższy koszt wykończenia | Niskonakładowe lub duże części, prototypowanie | Słabe wykończenie powierzchni, mniejsza dokładność wymiarowa | |||||

| Odlewanie inwestycyjne | Niski | Bardzo wysoka złożoność i dobre wykończenie powierzchni | Wysoki koszt jednostkowy, wolniejszy proces | Małe, skomplikowane komponenty z drobnymi detalami | Wolniejsza produkcja; droga w przypadku dużych ilości | |||||

| Stałe odlewanie form | Umiarkowany | Lepsze niż odlewanie piaskowe, mniej precyzyjne niż odlewanie ciśnieniowe | Umiarkowany koszt oprzyrządowania | Produkcja prostych kształtów na średnią skalę | Proces grawitacyjny prowadzi do wyższego wskaźnika defektów |

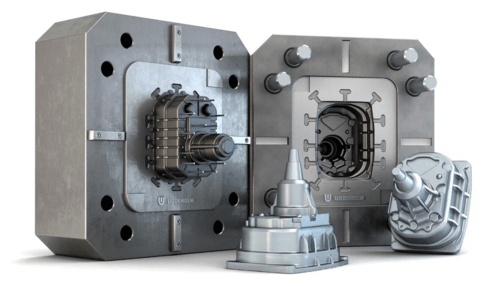

Rozważania dotyczące projektowania narzędzi i matryc

Oprzyrządowanie do odlewania ciśnieniowego i czynniki konstrukcyjne matryc, w tym trwałość form, systemy chłodzenia i dokładność wymiarowa.

Projektowanie form jest bardzo ważne w odlewnictwie ciśnieniowym. Dużą część naszej wiedzy poświęcamy na opracowywanie form, które zapewnią maksymalny przepływ metalu, wydajne chłodzenie, a także długą żywotność narzędzia. Ważne jest również, aby odpowiednie odpowietrzanie, systemy wlewowe i zarządzanie termiczne były czynnikami wpływającymi na jakość produktu końcowego. Dobre narzędzia nie tylko poprawiają spójność części, ale także wydłużają cykl życia procesu produkcyjnego, dzięki czemu odlewanie ciśnieniowe jest tańszą metodą w dłuższej perspektywie.

Kontrola jakości w odlewnictwie ciśnieniowym

Metody kontroli i testowania odlewów ciśnieniowych w celu zagwarantowania dokładności wymiarowej, wytrzymałości i jakości powierzchni

Proces odlewania ciśnieniowego wymaga ścisłej kontroli jakości. Przyjmujemy rygorystyczne umowy dotyczące kontroli, np. kontroli wymiarów, testów rentgenowskich i analizy właściwości mechanicznych. Takie działania gwarantują, że każdy komponent jest zgodny ze specyfikacjami branżowymi, a nawet więcej. Złożone systemy monitorowania umożliwiają nam wykrywanie odchyleń procesu w trakcie jego trwania, zwiększając niezawodność i zmniejszając ilość odpadów.

Wpływ na środowisko i gospodarkę

Współczesne odlewnictwo ciśnieniowe koncentruje się również na zrównoważonym rozwoju. Nasze własne działania obejmują również recykling nadwyżek metalu, maksymalne wykorzystanie energii w cyklu produkcyjnym itp. Ponowne wykorzystanie matryc i zmniejszenie ilości odpadów materiałowych może pomóc w ustanowieniu odpowiedzialności środowiskowej, a także efektywności ekonomicznej. Mądry koszt, odlewanie ciśnieniowe jest opłacalny, ponieważ w dłuższej perspektywie pozwala zaoszczędzić pieniądze pod względem robocizny, szybszej produkcji i niskich kosztów przetwarzania końcowego.

Wnioski

Odlewanie ciśnieniowe jest bardzo istotnym procesem produkcyjnym, który jest zintegrowany z dokładnością, produktywnością i elastycznością. Udowodnił on swoją zdolność do dostarczania wysokiej jakości komponentów metalowych, które pomagają obsługiwać bardzo zróżnicowane branże. Przyszłość nowoczesnej produkcji będzie charakteryzować się ciągłym doskonaleniem materiałów, narzędzi i automatyzacji, ponieważ odlewanie ciśnieniowe wyraźnie wyznacza przyszłość nowoczesnej produkcji.

Często zadawane pytania (FAQ)

Jak wykonujemy odlewanie ciśnieniowe i co to jest?

Ciśnienie odlewania ciśnieniowego jest przymocowane do stopionego metalu w formie. Rozpoczyna się od stopienia stopu i umieszczenia go w matrycy, a następnie schłodzenia i wyrzucenia części. Zapewnia to powtarzalne i dokładne komponenty w krótkim czasie.

Jakie są według Ciebie dominujące odmiany maszyn do odlewania ciśnieniowego?

Są to głównie komory gorące (metale niskotopliwe, takie jak cynk) i komory zimne (aluminium i miedź). Małe części są obrabiane w komorze gorącej, a duże i wysokotopliwe w komorze zimnej.

Jakie są mocne strony odlewania ciśnieniowego w porównaniu z formowaniem wtryskowym?

Odlewanie ciśnieniowe zapewnia lepszą wytrzymałość i odporność na ciepło części metalowych odpowiednich do części funkcjonalnych. Formowanie wtryskowe jest odpowiednie dla tworzyw sztucznych, jednak nie może być odpowiednie dla trwałości metalu.

Jakie firmy najskuteczniej odlewają?

Do liderów należą przemysł motoryzacyjny, elektroniczny, lotniczy i towary konsumpcyjne. Precyzyjne części dostarczane w dużych ilościach, takie jak bloki silnika lub obudowy urządzeń, są idealne.

Jaka jest cena odlewania ciśnieniowego części niestandardowych?

Ceny są różne: Oprzyrządowanie $5,000-50,000 uruchomienie, następnie 0.50- 5/część w masie. Obejmują one złożoność, materiał i ilość - wysokie nakłady obniżają ceny jednostkowe.

Silne wady odlewów ciśnieniowych i zapobieganie im.

Porowatość uwięzionego powietrza, porowatość zapłonu lub porowatość skurczowa. Ograniczenie problemów dzięki zastosowaniu wspomagania próżniowego, odpowiedniego odpowietrzania i optymalnego ciśnienia.

Czy odlewanie ciśnieniowe jest przyjazne dla środowiska?

Dobrze przetwarza złom i zużywa mało energii w porównaniu do innych. Współczesne trendy wykorzystują zrównoważone stopy i przyjazne dla środowiska piece, które są ekologiczne w produkcji.

Jaka jest różnica między tradycyjnymi metodami a przetwarzaniem próżniowym?

W odlewaniu próżniowym powietrze jest usuwane z formy przed wtryskiem, gdzie porowatość jest zminimalizowana, aby części były mocniejsze i gęstsze. Dobrze sprawdza się w trudnych zastosowaniach, takich jak lotnictwo i kosmonautyka.

0 komentarzy