Odlewanie w formach zużywalnych to elastyczny proces produkcji wyrobów metalowych poprzez wlewanie stopionego metalu do form, które są niszczone po każdym procesie produkcyjnym. Formy zużywalne. W przeciwieństwie do form stałych, które można regenerować, formy zużywalne są materiałem, takim jak piasek, gips lub ceramika, i są jednorazowe po wykonaniu odlewu. Jest to właściwy sposób na produkcję części o skomplikowanych kształtach, ekstremalnej precyzji i drobnych szczegółach, które najprawdopodobniej nie były proste lub wykonalne w innych procesach.

Branże, które wymagają wysokiej jakości produkcji nisko- i średnioseryjnej w tworzeniu form, obejmują przemysł lotniczy, motoryzacyjny, medyczny, obronny i wiele innych. Proces ten może być nieodpowiedni w produkcji na dużą skalę, ponieważ wymagałby tworzenia nowych form do produkcji każdej wyprodukowanej części, a jako taki okazałby się kosztowny, ale jego zdolność do wytwarzania złożonych projektów czyni go bezcennym w przypadku produkcji przedmiotów wymagających wytrzymałości, trwałości i precyzji.

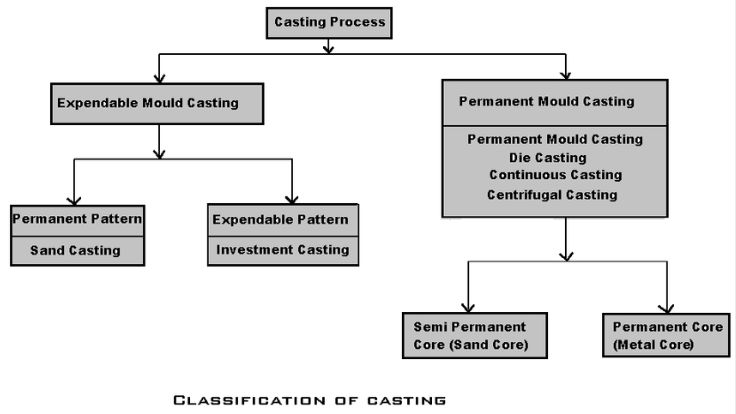

Historia odlewania form jednorazowych

Odlewanie w formach zużywalnych ma długą historię, a jego obecność można prześledzić tysiące lat temu. Cywilizacje, które wykorzystywały ten proces do odlewania przedmiotów, obejmowały Egipcjan, Greków i Rzymian, a odlewane przedmioty obejmowały biżuterię, monety i broń. Z biegiem czasu proces ten zmienił się wraz z pojawieniem się nowych materiałów i ulepszeń technologicznych, które umożliwiły bardziej skomplikowane i dokładne odlewanie.

Powstanie nowoczesnych technik odlewania form jednorazowych można przypisać rewolucji przemysłowej w XVIII i XIX wieku, kiedy to nastąpił intensywny postęp w technologiach obróbki metali. Wraz z pojawieniem się metod takich jak odlewanie w piasku i odlewanie metodą traconego wosku stało się możliwe wytwarzanie części z metalu w zupełnie inny sposób, a dziś fakt, że formy jednorazowe są wykorzystywane w procesie produkcji, jest oczywisty.

Czym jest odlewanie w formach jednorazowych?

Odlewanie w formach zużywalnych można zdefiniować jako proces produkcyjny, który jest stosowany w produkcji części z metali, ponieważ wytwarzane części są umieszczane w formie, która jest celowo zaprojektowana do zniszczenia po jednorazowym użyciu. W porównaniu do odlewania w formach stałych, które pozwala na wielokrotne użycie formy, odlewanie w formach zużywalnych obejmuje formy wielokrotnego użytku. Po schłodzeniu i zestaleniu stopionego metalu, wzór lub forma są następnie niszczone w celu uzyskania gotowego produktu.

Proces ten jest szczególnie odpowiedni w przypadku odlewania skomplikowanych części, które mogą być częściami o wysokiej precyzji, w przeciwnym razie kosztowne, a nawet niemożliwe do wytworzenia przy użyciu innych technik. Termin "zużywalna" oznacza, że forma jest zużywana w jednym cyklu, tj. po każdym użyciu należy opracować nową formę do wykonania innej części.

Jak korzystać z odlewania w formach ciśnieniowych?

Tworzenie wzorów

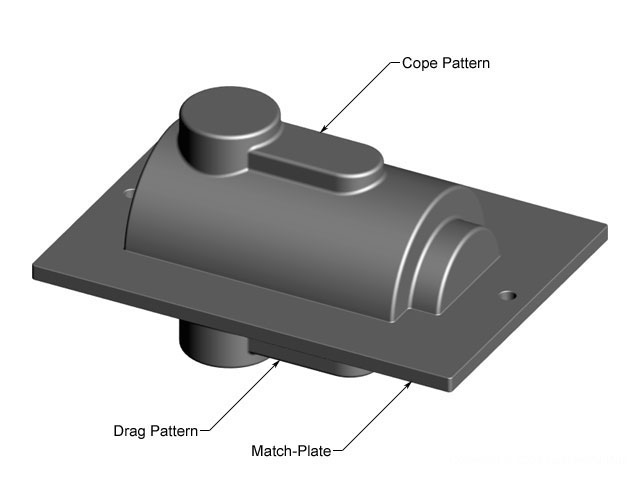

W przypadku odlewania w formach jednorazowych początkowym krokiem jest wykonanie wzoru części, która ma zostać odlana. Wzór składa się z takich materiałów jak wosk, pianka lub metal i jest skonfigurowany tak, aby imitować ostateczną formę produktu.

Formowanie formy

Substancja formy, która może być piaskiem, gipsem lub ceramiką, otacza wzór, a materiał może być usuwany różnymi metodami w zależności od zastosowanego procesu odlewania.

Usuwanie wzorców

Gdy materiał formy stwardnieje, wzór jest wyjmowany i w większości przypadków odbywa się to poprzez stopienie, spalenie lub rozbicie. Tworzy to pusty otwór w formie, który ma dokładny kształt oryginalnego wzoru.

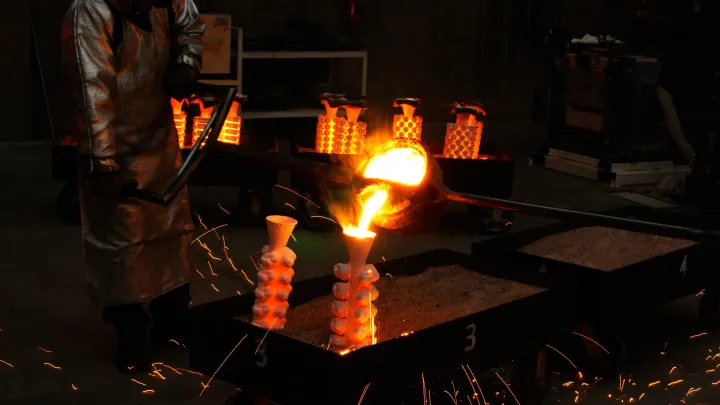

Odlewanie metali

Po przygotowaniu wnęki formy do formy wprowadzany jest stopiony metal, który wypełnia wnękę pozostawioną przez wzór. Metal jest schładzany i zestalany.

Niszczenie pleśni

Po ostygnięciu i zastygnięciu metalu, forma jest niszczona (zwykle poprzez łamanie i kruszenie lub rozpuszczanie) w celu odzyskania odlewu.

Przetwarzanie końcowe

Po wyjęciu odlewu z formy, może on być dalej udoskonalany poprzez zastosowanie wtórnych technik wykończeniowych, takich jak obróbka skrawaniem lub procesy polerowania, aby osiągnąć wymagane specyfikacje.

Rodzaje odlewów z form zużywalnych

Zagłębmy się nieco bardziej w rodzaj odlewów z form ciśnieniowych:

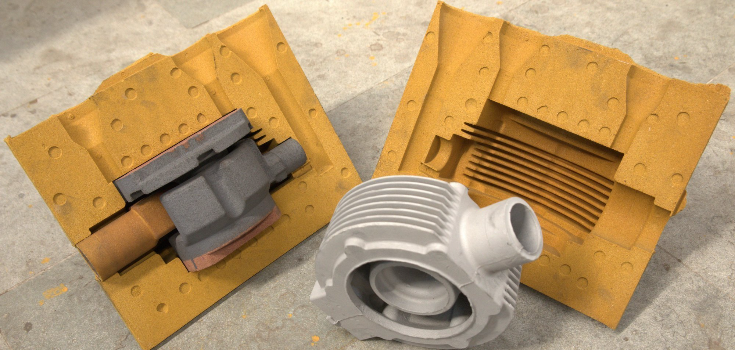

1. Odlewanie w piasku

Odlewanie w formach zużywalnych. Jednym z najpopularniejszych sposobów odlewania jest odlewanie piaskowe. Wymaga on wykonania formy, co odbywa się poprzez pakowanie piasku, który jest zwykle mieszany z mieszaniną gliny i wody wokół wzoru (modelu tego, co ma zostać odlane). Zwykle stosuje się wzór metalowy lub woskowy, a po zestaleniu się formy wzór jest łamany lub topiony.

Przegląd procesu:

- Materiał, taki jak metal lub wosk, jest wykonany w formie wzoru.

- Mieszanka piasku, gliny i wody jest następnie pokrywana wokół wzoru.

- Wzór jest odpychany, a utwardzanie piasku odbywa się poprzez podgrzanie formy.

- Wgłębienie pozostawione przez wzór jest wypełniane stopionym metalem, który jest odlewany.

- Po zastygnięciu metalu forma jest rozbijana w celu odsłonięcia odlewu.

Zalety:

- Działa ekonomicznie, gdy wielkość produkcji jest niska lub średnia.

- Potrafi produkować odlewy masowe o prostej geometrii.

- Uniwersalny, może być wykonany z różnych materiałów, aluminium, żelaza i stali.

- Szerzy się w przemyśle motoryzacyjnym, ciężkim i maszynowym.

Wady:

- Wykończenie powierzchni nie jest tak gładkie jak w przypadku innych metod odlewania.

- Bardzo cienkie wzory nie działają dobrze.

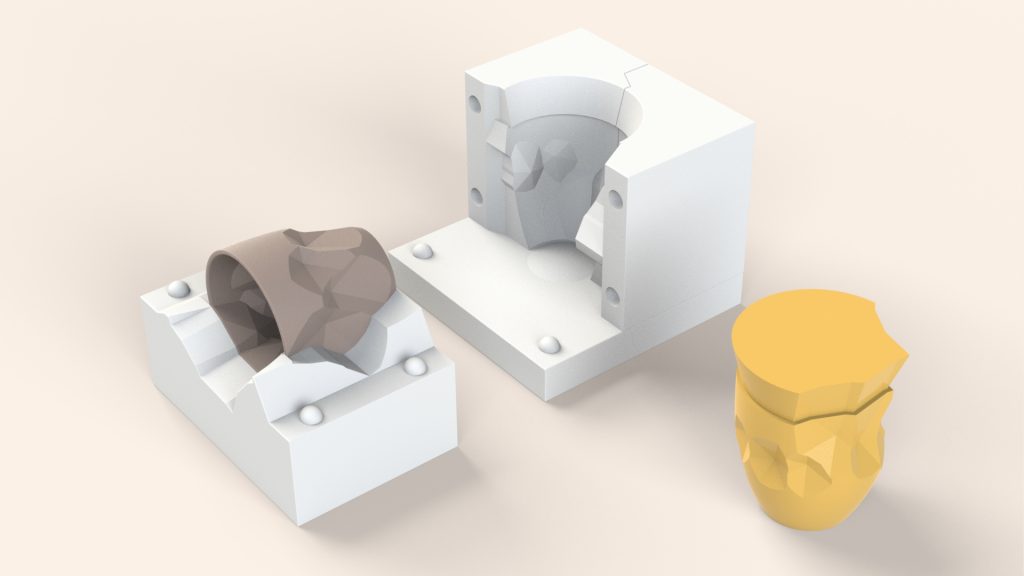

2. Odlewanie inwestycyjne (odlewanie wosku traconego)

Inną bardzo dokładną metodą odlewania form zużywalnych jest odlewanie metodą traconego wosku. Jest to proces nakładania wzoru wosku na ceramiczną powłokę, która wysycha i twardnieje. Wosk jest następnie topiony i odprowadzany, pozostawiając pustą ceramiczną formę, do której wlewany jest stopiony metal.

Przegląd procesu:

- Wzór woskowy jest tworzony przez wzór, który jest formowany w preferowany wzór.

- Aby uzyskać grubą powłokę, wzór woskowy pokrywa się warstwą tej zawiesiny, a następnie piaskiem.

- Cała forma jest następnie podgrzewana, a roztopiony wosk jest opróżniany.

- Ceramiczna powłoka jest następnie stopionym metalem.

- Gdy metal zdąży zastygnąć, ceramiczna skorupa jest następnie odłamywana, aby ukazać odlew.

Zalety:

- Takie cechy to wysoka dokładność i bardzo dobre wykończenie powierzchni.

- Najlepiej nadaje się do odlewania drobnych detali i skomplikowanych elementów.

- Może być stosowany do bardzo szerokiego spektrum metali, takich jak stal nierdzewna, tytan i metale szlachetne.

Wady:

- Specjalne warunki są droższe niż odlewanie w piasku.

- Jest to bardziej czasochłonne.

- Nadaje się do małych serii produkcyjnych komponentów, nie nadaje się do produkcji seryjnej.

3. Formowanie skorupy

Formowanie skorupowe Formowanie skorupowe jest również procesem odlewania, który jest ściśle związany z odlewaniem inwestycyjnym, jednak wzór jest teraz skorupą na bazie piasku wokół wzoru wykonanego z metalu. Procesowi temu przypisuje się również wysoką dokładność wymiarowania części, a także gładkie wykończenie powierzchni części.

Przegląd procesu:

- Metalowy wzór jest hartowany i zanurzany w drobnej zawiesinie piasku.

- Wzór osadza się w piasku, tworząc muszlę.

- Gdy powłoka jest gotowa, jest ona następnie podgrzewana do momentu, gdy pozostaną tylko resztki materiału wzorcowego.

- Skorupa wypełniona stopionym metalem jest wylewana, a gdy metal zestali się, skorupa jest łamana w celu usunięcia odlewu.

Zalety:

- Produkuje elementy o doskonałej dokładności wymiarowej i prasowanych krawędziach.

- Nadaje się do odlewania skomplikowanych części.

- Może pracować z metalami o wysokiej temperaturze topnienia, takimi jak stal i żelazo.

Wady:

- Jest droższy w porównaniu do odlewania w piasku.

- Ponieważ stworzenie precyzyjnej powłoki zajmuje dużo czasu, są one ograniczone do mniejszych elementów.

- Nie jest on tak zróżnicowany pod względem wyboru materiału jak odlewanie w piasku.

4. Odlewanie piankowe (LFC)

Lost Foam Casting (LFC) Lost Foam Casting to nowa forma odlewania form zużywalnych wykorzystująca wzory piankowe zamiast wzorów metalowych lub woskowych. Wzór piankowy jest pokryty piaskiem, a roztopiony metal wlewa się do otworu, zacierając użycie pianki.

Przegląd procesu:

- Wykonywana jest piankowa forma elementu, który ma zostać odlany.

- Warstwa piasku jest następnie nakładana na wzór pianki, a piasek jest prasowany w celu utworzenia formy.

- Forma jest podgrzewana i wlewany jest do niej stopiony metal.

- Wzór pokryty pianką jest odparowywany przez stopiony metal, a pozostała część jest zestalona.

Zalety:

- Doskonale nadaje się do odlewania złożonych geometrii przy niskim poziomie zniszczenia.

- Jest w stanie produkować bardzo szczegółowe i niesamowicie gładkie części.

- Przystępna cena dla niskich i średnich wolumenów.

Wady:

- Jest on ograniczony do małych elementów.

- Drogie formy w przeciwieństwie do konwencjonalnych odlewów piaskowych.

- Nie ma to zastosowania do wszystkich rodzajów metali, ponieważ temperatura i ciśnienie powinny być starannie dostosowane.

5. Odlewanie z gipsu

Odlewanie gipsowe obejmuje proces formowania gipsu. Tynk jest łączony z wodą, a następnie nakładany na wzór, zwykle po czym wzór jest usuwany po stwardnieniu. Stosuje się go głównie do małych części z detalami.

Przegląd procesu:

- Szablon jest wykonany z metalu lub innej pokrewnej substancji.

- Wzór jest zanurzany w roztworze gipsu, wody i innych materiałów w celu wytworzenia formy.

- Forma jest następnie utwardzana i podgrzewana w celu odlania siatki.

- Produkcja odlewów odbywa się poprzez wlewanie stopionych metali do formy.

Zalety:

- Produkuje dobrej jakości części z dobrym wykończeniem powierzchni.

- Ma zastosowanie do małych części, a także części charakteryzujących się drobnymi szczegółami.

- Ma zastosowanie w produkcji małoseryjnej.

Wady:

- Takie metody są kosztowne i czasochłonne.

- Ograniczone do mniejszych komponentów i metali, które topią się w niskiej temperaturze.

6. Stały wzór - odlew piaskowy

Jest to metoda wielokrotnego użytku (wykorzystująca wzór wielokrotnego użytku, w przeciwieństwie do wzoru jednorazowego użytku), chociaż wzór wielokrotnego użytku jest formą jednorazowego użytku. Jest to metoda kombinowana, w której forma jest wzorem z recyklingu, ale forma piaskowa jest rozbierana po każdym odlewie.

Przegląd procesu:

- Skrzynka formy jest wykonana z trwałym wzorem i wypełniona piaskiem.

- Po wykonaniu formy piaskowej, wzór jest przenoszony, a stopiony metal jest wlewany do wnęki.

- Proces odlewania niszczy piasek w celu usunięcia produktu końcowego.

Zalety:

- W przypadku produkcji nisko- i średnioseryjnej jest to bardziej opłacalne niż formowanie wtryskowe.

- Nadaje się do większych części, takich jak bloki silnika i ramy.

Wady:

- Niewielka precyzja i wykończenie powierzchni w porównaniu z odlewami inwestycyjnymi.

7. Proces CGP lub Cold Box

Chemicznie wiązane odlewy piaskowe z chemicznie wiązanych form piaskowych są odlewane w procesie zimnej skrzynki. Piasek jest łączony ze środkiem wiążącym, a zestaw formierski jest używany bez podgrzewania. Jest to najczęściej stosowane w produkcji części w branżach wymagających trwałości i wytrzymałości, takich jak przemysł naftowy i gazowy.

Przegląd procesu:

- Forma jest wykonana z piasku połączonego ze spoiwem chemicznym i zagęszczona.

- Po umieszczeniu w formie jest ona utwardzana w zimnym środowisku, a forma twardnieje bez konieczności użycia ciepła.

- Do formy wlewany jest stopiony metal, po czym następuje jego zestalenie, a następnie forma jest usuwana.

Zalety:

- Ma zastosowanie tam, gdzie wymagany jest wysoki poziom wytrzymałości odlewanych części.

- Idealne odlewy: odpowiednie dla metali, które mogą być trudne do odlania w zwykłych formach piaskowych.

Wady:

- Spoiwa chemiczne, które są niezbędne w procesie tworzenia form, mogą nie pasować do wszystkich metali.

- Jest on ograniczony do materiałów i zastosowań.

Materiały stosowane w odlewaniu form zużywalnych

W przypadku odlewania w formach zużywalnych, forma ma być wykonana z materiału, który jest przeznaczony do zniszczenia po jednym użyciu. Zastosowany materiał jest również określany przez proces stosowany do odlewania, materiał do odlewania i potrzeby konkretnej części. Niektóre z często używanych materiałów w odlewaniu form zużywalnych podano poniżej:

1. Piasek

Formy zużywalne wykonane z piasku są najczęściej stosowane w odlewnictwie piaskowym. Jest on łączony z pewnego rodzaju spoiwem (np. gliną lub żywicą) i odlewany w formie zdolnej do wytrzymania ciepła stopionego metalu. Formy piaskowe są elastyczne, ekonomiczne i mogą być używane do produkcji dużych elementów.

2. Tynk

W przypadku odlewów gipsowych, formy są wykonywane przy użyciu mieszanki gipsu i wody. Materiał ten może być stosowany do odlewania małych, bardzo szczegółowych elementów, gdzie wymagane są gładkie powierzchnie i drobne szczegóły. Formy gipsowe są zwykle wykorzystywane do produkcji metali nieżelaznych w mniejszych ilościach.

3. Ceramika

Odlewanie inwestycyjne (odlewanie metodą traconego wosku) i formowanie skorupowe wykorzystują materiały ceramiczne. Wzór jest pokrywany drobnym ceramicznym poślizgiem, a po wyschnięciu tworzona jest sztywna forma, która jest odporna na wysoką temperaturę. Odlewanie stali, tytanu i wysokowydajnych stopów odbywa się przy użyciu form ceramicznych.

4. Wosk

Wosk jest wykorzystywany głównie w odlewnictwie inwestycyjnym (odlewanie metodą traconego wosku). Wzór jest wykonywany z wosku, a następnie dodawana jest ceramiczna powłoka. Jedyną powłoką, która pozostanie po usunięciu wzoru przez stopienie, jest powłoka, w której wykonuje się odlew. Wosk będzie idealny do tworzenia bardzo szczegółowych i skomplikowanych części.

5. Piana

W metodzie odlewania piankowego pianka pełni rolę materiału wzorcowego. Wzór piankowy jest pokryty piaskiem, a po wlaniu do niego stopionego metalu pianka odparowuje, pozostawiając zestalony odlew stopionego metalu. Formy piankowe są również korzystne w odlewaniu skomplikowanych projektów geometrycznych przy zmniejszonej ilości odpadów.

6. Żywica

W innych zaawansowanych technikach odlewania, materiały żywiczne są stosowane do formowania form, które są bardzo dokładne i wytrzymałe. Formowanie zimnych skrzynek i skorup zwykle odbywa się przy użyciu piasku związanego żywicą. Żywice mogą być również przydatne do uzyskania dobrego wykończenia powierzchni i szczegółowości odlewu końcowego.

7. Stopy metali (dla wzorów)

W niektórych systemach odlewania form zużywalnych, takich jak odlewanie piaskowe wzorów metalowych, wzór jest wykonany ze stopów metali. Formy są następnie odlewane i wlewany jest stopiony metal, a te metalowe wzory są później odciągane.

Zalety odlewania w formach ciśnieniowych

Odlewanie w formach ciśnieniowych ma wiele zalet, dzięki czemu jest wybierane do wielu zastosowań. Wśród tych zalet są

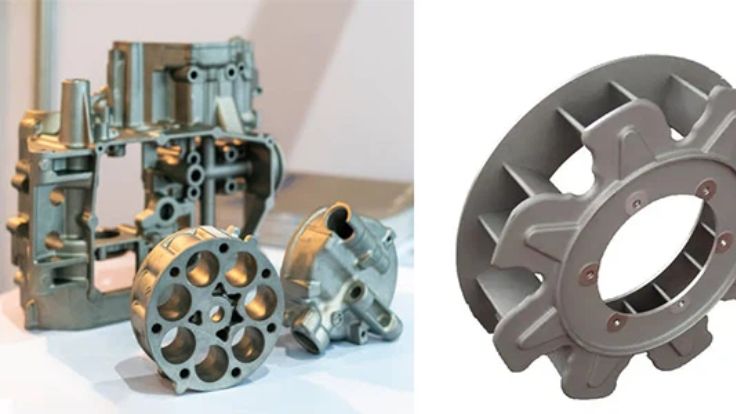

1. Zdolność odlewania złożonych kształtów

Techniki odlewania ciśnieniowego (np. odlewanie metodą traconego wosku i odlewanie metodą traconej piany) mają potencjał do produkcji części o złożonych konstrukcjach, których nie można wyprodukować przy użyciu alternatywnych metod produkcji, takich jak obróbka skrawaniem lub tłoczenie. To kwalifikuje je do stosowania w branżach, w których potrzebne są skomplikowane części, takich jak przemysł lotniczy i motoryzacyjny.

2. Wykończenie powierzchni i wysoka precyzja

Niektóre techniki, takie jak odlewanie inwestycyjne i formowanie skorupowe, zapewniają doskonałe wykończenie powierzchni i drobne szczegóły na części. Pozwala to na mniejszą liczbę dodatkowych procesów obróbki i wykańczania, co w niektórych przypadkach jest tańsze.

3. Wszechstronność materiałów

Odlewanie w formach ciśnieniowych ma bardzo szeroki zakres w zakresie różnorodności materiałów, które mogą być stosowane i mogą one obejmować metale, takie jak aluminium, stal i tytan, a także bardziej egzotyczne stopy. Ta zdolność adaptacji kwalifikuje je do stosowania w wielu branżach, w tym motoryzacyjnej i medycznej.

4. Krótki czas realizacji

Formy w procesie odlewania w formach jednorazowych są jednorazowe, dlatego przygotowanie form i odlewów może zająć stosunkowo mniej czasu w przeciwieństwie do innych procesów odlewania, które wykorzystują formy wielokrotnego użytku. W rezultacie odlewanie w formach jednorazowych jest odpowiednie w przypadku małych i średnich serii produkcyjnych.

5. Opłacalność przy małych nakładach

Kapitał potrzebny do zainstalowania technologii odlewania form zużywalnych, takich jak odlewanie inwestycyjne, może być dość wysoki, ale cena za część jest znacznie obniżona w przypadkach, gdy wymagane są małe i średnie serie produkcyjne. Jest to szczególnie przydatne w branżach, które wymagają niewielkich ilości wysoce precyzyjnych części, ale nie chcą ponosić kosztów produkcji na dużą skalę.

Problemy związane z odlewaniem w formach ciśnieniowych

Choć metoda ta ma wiele zalet, odlewanie z form zużywalnych wiąże się również z pewnymi wyzwaniami:

1. Niszczenie pleśni

Może to powodować wysokie koszty produkcji wielkoseryjnej, ponieważ forma ulega zniszczeniu po jednym odlewie. Nowe formy muszą być wykonywane za każdym razem, gdy odlew spada, co może być kosztownym procesem, przez co odlewanie form zużywalnych jest mniej atrakcyjne w przypadku masowych produkcji.

2. Możliwość ponownego użycia formy jest ograniczona

W przypadku stałego odlewania formy są wielokrotnego użytku i mogą być wielokrotnie używane, w przeciwieństwie do form używanych do odlewania form zużywalnych, które muszą być odtwarzane przy każdym nowym elemencie. Podnosi to koszty materiałów i robocizny zaangażowanych w proces.

3. Mniejsza produkcja seryjna

Naprawdę, ponieważ serie produkcyjne są mniejsze, odlewanie form jednorazowych jest czasami lepsze w zależności od tego, jak drogie i czasochłonne jest odlewanie nowej formy. Inne techniki, takie jak odlewanie ciśnieniowe lub odlewanie form stałych, są bardziej przystępne cenowo w przypadku produkcji wielkoseryjnej.

Zastosowania odlewów ciśnieniowych

Odlewanie w formach zużywalnych jest stosowane w wielu gałęziach przemysłu, w których wymagane są skomplikowane geometrie części o wysokiej precyzji. Jedno z głównych zastosowań można przedstawić jako:

1. Przemysł lotniczy

Przykładami elementów wytwarzanych w przemyśle lotniczym i kosmonautycznym za pomocą odlewów kokilowych są łopatki turbin, obudowy i inne komponenty, w przypadku których wymagana jest wysoka wytrzymałość, dokładność i odporność materiału na wysokie temperatury. Odlewanie inwestycyjne znajduje szczególne uznanie w tej branży, ponieważ może wytwarzać skomplikowane kształty, dążąc do doskonałego wykończenia powierzchni.

2. Przemysł motoryzacyjny

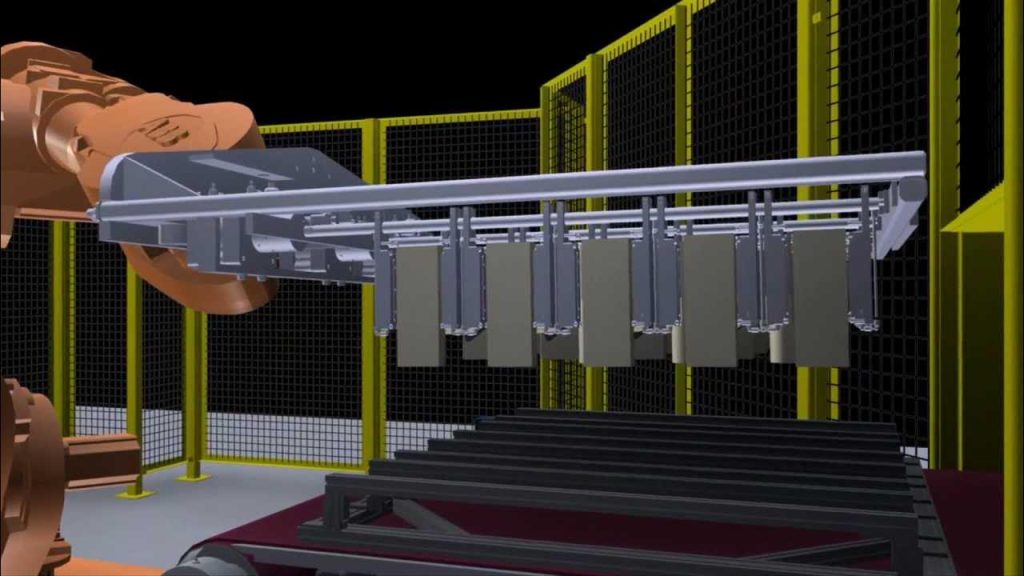

Przemysł motoryzacyjny polega na odlewaniu form zużywalnych do produkcji komponentów, takich jak bloki silnika, obudowy skrzyni biegów i inne komponenty, które muszą być mocne i trwałe. Sektor ten zwykle wykorzystuje odlewanie piaskowe i formowanie skorupowe.

3. Produkcja wyrobów medycznych

Sprzęt medyczny, w tym sprzęt chirurgiczny, implanty i protezy, jest produkowany przy użyciu jednorazowych form odlewniczych. Jest to najbardziej odpowiednie w dziedzinie medycyny, ponieważ ich dopasowanie i funkcjonalność mają ogromne znaczenie, a złożoność części można łatwo zapewnić dzięki tej technologii.

4. Wojsko i obrona

W branży obronnej odlewanie form zużywalnych jest wykorzystywane do produkcji broni, pancerzy i innych części sprzętu wojskowego. W tej branży wydajność i niezawodność są ważnymi czynnikami, a zdolność do konstruowania złożonych i wytrzymałych komponentów ma kluczowe znaczenie.

GC Precision Mould: Firma, na której można polegać

GC PrecisionMould to firma, która produkuje wysokiej jakości i dokładne formy dla różnych gałęzi przemysłu. Oferujemy również niestandardowe projektowanie form, niestandardową produkcję form i niestandardowe formy dostarczane z wysokim poziomem precyzji i wytrzymałości. Nasze najnowocześniejsze technologie i najnowsze metody gwarantują, że każda forma spełnia najwyższe standardy wydajności i efektywności. Skontaktuj się z GC Precision Mould, aby zaspokoić swoje potrzeby w zakresie skomplikowanych geometrii i najdrobniejszych szczegółów. GC Precision Mould zapewnia profesjonalną obsługę w zakresie odlewania form, w tym form zużywalnych i stałych. odlewanie form. W naszym zespole jesteśmy gotowi zapewnić terminowe, ekonomiczne rozwiązania, które odpowiadają potrzebom każdego z naszych klientów.

Wnioski

Odlewanie w formach jednorazowych to zmienna i niezbędna procedura produkcyjna, która przeszła długą drogę. Metoda ta umożliwia produkcję części o złożonych kształtach, precyzji, a także doskonałym wykończeniu powierzchni, dzięki wykorzystaniu wkładek wykonanych z jednorazowego materiału w formach. Chociaż może nie być idealna w zastosowaniach wymagających dużych ilości produkcji, jej zdolność do wytwarzania złożonych części, a także części niestandardowych sprawia, że jest nieoceniona w branżach takich jak przemysł lotniczy, samochodowy, medyczny i obronny.

Wraz z postępem technologicznym istnieje większe prawdopodobieństwo, że pojawi się więcej sposobów i środków odlewania form zużywalnych, a proces ten stanie się jeszcze bardziej znaczący w sferze produkcji. Niezależnie od tego, czy jest to miniaturowe urządzenie medyczne, czy ogromna część lotnicza, odlewanie form zużywalnych ma to, czego potrzeba w zakresie elastyczności, precyzji i wszechstronności materiałów, aby sprostać wyzwaniom w nowoczesnych branżach.

Często zadawane pytania

1. Jaka jest największa korzyść z używania odlewów z form zużywalnych?

Formy są odlewane przy użyciu zużywalnych szablonów, dzięki czemu części o złożonym wzorze mogą być tworzone z dużą precyzją. Po każdym odlewie forma musi zostać zniszczona, dlatego jest idealna do tworzenia szczegółowych kształtów i stosowania szerokiej gamy materiałów.

2. Jaki jest czas odlewania form zużywalnych?

W zależności od złożoności i innych czynników, takich jak rodzaj użytej formy, może to zająć kilka godzin lub kilka dni.

3. Czy odlewanie form zużywalnych ma zastosowanie w produkcji na dużą skalę?

Proces odlewania w formach zużywalnych nie jest najbardziej odpowiedni dla dużych ilości produkcji, ponieważ nowe formy muszą być tworzone za każdym razem, gdy każda z części jest produkowana, co jest dość kosztowne na dużą skalę produkcji.

0 komentarzy