Proces stałego odlewania form polega na ponownym wykorzystaniu form do produkcji części, podczas gdy odlewanie form jednorazowych wykorzystuje formy jednorazowe. Chociaż stopione aluminium jest materiałem wyjściowym dla obu metod, różnice w kształcie i zmianie kształtu materiału, wytrzymałości produktu na końcu i kosztach są drastyczne.

Wśród wielu branż wykorzystujących aluminium jako jeden z najbardziej wszechstronnych materiałów, należy zauważyć, że dzieje się tak ze względu na jego stosunek wytrzymałości do masy, niekorozyjność i przewodność. W przypadku nadawania aluminium formy części i komponentów stosuje się dwa główne procesy, a mianowicie odlewanie w formach stałych i odlewanie w formach zużywalnych. Procedura stosowana w obu tych procesach nie jest taka sama, a produkt końcowy ma swoją własną charakterystykę mechaniczną, zastosowanie i potrzeby produkcyjne.

Niniejszy przewodnik zawiera informacje na temat różnic w procesach, właściwościach mechanicznych, kosztach, zastosowaniach i wpływie na środowisko w celu podjęcia świadomej decyzji dotyczącej kolejnego projektu.

Porównanie i kontrast pomiędzy odlewaniem w formach stałych i odlewaniem w formach zużywalnych

Czym są odlewy w formach stałych?

Odlewanie w formach stałych odnosi się do procesu wlewania stopionego aluminium do metalowej formy, która może być używana do tworzenia wielu części. Doskonale nadaje się do produkcji części wymagających wysokiej wytrzymałości i dokładności wymiarowej. Materiałem formy jest zazwyczaj żeliwo lub stal, aby substancja mogła być poddawana działaniu ciepła stopionego aluminium przez dużą liczbę cykli. Proces ten jest idealny do masowej produkcji elementów o średniej i dużej objętości.

Cechą charakterystyczną odlewania w formach stałych jest:

- Istnieją formy wielokrotnego użytku: Metalowe formy nadają się do wielokrotnego użytku, dzięki czemu ich wykorzystanie do masowej produkcji jest ekonomiczne.

- Dokładne wymiary: Formy oferują wysokiej jakości wymiary.

- Siła: Części są mocniejsze w porównaniu do tych tworzonych za pomocą innych procedur odlewania.

- Wykończenie powierzchni: Prowadzi to do wysokiej jakości wykończenia powierzchni, a procesy końcowe są ograniczone do minimum.

Typowe zastosowania:

- Części samochodowe, takie jak bloki, obudowy i wsporniki.

- Części konstrukcyjne przestrzeni powietrznych.

- Części przemysłowe o wysokiej lub średniej wytrzymałości.

Czym jest odlewanie w formach ciśnieniowych?

Odlewanie w formach zużywalnych Pociąga to za sobą produkcję formy, która ulega zniszczeniu po tylko jednym zastosowaniu. Popularne z nich to odlewanie piaskowe, odlewanie inwestycyjne i formowanie skorupowe. Proces ten może być często wykorzystywany do opracowywania złożonych lub dostosowanych do potrzeb części, które nie wymagają dużych ilości. Istnieje duża swoboda projektowania wraz ze zmiennością materiału w formach zużywalnych.

Niektóre główne atrybuty odlewania w formach ciśnieniowych:

- Formy jednorazowego użytku: Formy są złomowane po zakończeniu odlewania, co zwiększa cenę jednostkową.

- Geometria złożona: Są one odpowiednie w przypadku produkcji elementów o złożonej geometrii lub wewnątrz.

- Zmniejszone wydatki na materiały: Formy mogą być przygotowane w postaci różnego rodzaju materiałów, tj. piasku lub ceramiki.

- Wykończenie powierzchni: Wykończenie powierzchni może wymagać dalszej obróbki końcowej.

Typowe zastosowania:

- Części OEM i niestandardowe oraz prototypy.

- Komponenty dla przemysłu lotniczego i obronnego.

- Rzeźba, sztuka i przedmioty dekoracyjne.

Procesy produkcyjne

Proces trwałego odlewania:

- Topienie aluminium: Aluminium jest topione w piecu do stanu ciekłego.

- Wlewanie do form: Ciekłe aluminium jest wlewane do trwałej metalowej formy.

- Chłodzenie i krzepnięcie: Aluminium schładza się i zestala we wnęce.

- Usuwanie pleśni: Forma jest usuwana, a odlew, który został ukształtowany zgodnie z wytrzymałością części podczas procesu odlewania i w żadnym wypadku nie jest najsłabszym punktem, jest usuwany.

- Casting Post-Processing: Odlew może być wypalany, obrabiany lub udoskonalany zgodnie z wymaganiami.

Kluczowe cechy:

- Idealny do realizacji złożonych projektów.

- Wysoki wskaźnik produkcji.

- Oszczędność pieniędzy w przypadku dużych ilości.

Proces odlewania form wiąże się z wydatkami:

- Przygotowanie formy: Jednorazowa forma jest wykonana z niektórych materiałów, takich jak piasek, ceramika lub muszla.

- Topienie indukcyjne i zalewanie: Stopione aluminium jest wlewane do formy.

- Chłodzenie i krzepnięcie: Element może ostygnąć i zestalić się.

- Niszczenie pleśni: Aby wysunąć gotową część, forma jest niszczona.

- Przetwarzanie końcowe: Może wystąpić dodatkowa obróbka/wykończenie.

Kluczowe cechy:

- Lepiej nadaje się do produkcji części niestandardowych lub niskonakładowych.

- Możliwość tworzenia skomplikowanych projektów i funkcji.

- Zwiększenie kosztu jednostkowego.

Mikrostruktura i właściwości mechaniczne

Mikrostruktura, jak również właściwości mechaniczne aluminium, zależą w dużej mierze od procesu produkcyjnego.

Struktura ziarna

- Stałe odlewanie form: Ziarna w odlewach z form trwałych są bardzo drobne i regularne, co wynika z kontrolowanego chłodzenia form metalowych. Poprawia to wytrzymałość i właściwości mechaniczne.

- Odlewanie w formach jednorazowych: W odlewach z form zużywalnych tendencja ziarna jest mniej jednolita, ziarno jest większe, dlatego wytrzymałość i plastyczność są mniejsze.

Porowatość i wady

- Stałe odlewanie form: Formy metalowe są stosowane w celu zmniejszenia wewnętrznych porów i wewnętrznych wad odlewu, dzięki czemu jest on mocny i niezawodny.

- Odlewanie w formach jednorazowych: Mają one formę zużywalną, która jest porowata i jako taka może dopuszczać wady wewnętrzne, takie jak porowatość gazowa lub wgłębienie skurczowe w części, co sprawia, że działa ona słabo pod obciążeniem.

Wydajność mechaniczna

Tabela 1: Wydajność mechaniczna

| Nieruchomość | Stałe odlewanie form | Odlewanie form zużywalnych |

| Wytrzymałość na rozciąganie | Wysoki | Umiarkowany |

| Wytrzymałość na rozciąganie | Wysoki | Umiarkowany |

| Odporność na zmęczenie | Doskonały | Umiarkowany do niskiego |

| Plastyczność | Wysoki | Niski do umiarkowanego |

| Wytrzymałość | Wysoki | Umiarkowany |

Materiały dla robotów odlewających formy na stałe

Formy metalowe

Formy do odlewania ciśnieniowego są zwykle oparte na stali, żeliwie lub stali stopowej. Są one wybierane w połączeniu z materiałami odpornymi na wysokie temperatury i cykle. Formy stalowe są szczególnie preferowane ze względu na ich trwałość i wytrzymałość, podczas gdy formy żeliwne zapewniają dobre przewodzenie ciepła.

Metale - odlewanie

Najczęściej stosowanymi metalami do produkcji odlewów w formach stałych są:

- Aluminium: Jest miękki, lekki i ma właściwości antykorozyjne, które doskonale sprawdzają się w zastosowaniach wymagających wysokiej wytrzymałości.

- Magnez: Klasyfikowany jako lekki, ale wytrzymały metal, popularny w przemyśle lotniczym, a nawet motoryzacyjnym.

- Cynk: Charakteryzuje się dobrą wytrzymałością i plastycznością i jest często stosowany do odlewania ciśnieniowego na dużą skalę.

- Metale te, w połączeniu z trwałymi formami, prowadzą do mocnych, precyzyjnych i spójnych odlewów.

Surowce w odlewach z formą zużywalną

Materiały formy

W przypadku odlewania w formach zużywalnych, formy są poświęcane za każdym razem, gdy forma jest używana. Mogą one składać się z wielu rodzajów form, więc technika odlewania jest różna:

- Piasek: Najczęstszym zastosowaniem piasku jest odlewanie piaskowe, gdzie do wykonania formy używa się mieszanki piasku kwarcowego i spoiwa.

- Ceramika: Stosowany w odlewnictwie inwestycyjnym, a drobne proszki ceramiczne są wytwarzane w skorupach do odlewania metalu z wysoką precyzją.

- Gips i muszle: Są one stosowane w procesie odlewania metodą traconego wosku i formowania skorupowego w produkcji części o drobnych szczegółach i wąskiej tolerancji.

Metale - odlewanie

Odlewanie form zużywalnych ma szerokie spektrum metali, które mogą być używane do wyboru, w tym

- Aluminium: Aluminium, dobrze znane ze swojej lekkości i wszechstronności, jest powszechnie stosowane w materiałach przemysłowych w częściach przemysłu samochodowego i produktach konsumenckich.

- Stal i żelazo: Są one szeroko stosowane w procesie odlewania piaskowego i inwestycyjnego w zakresie maszyn przemysłowych, narzędzi i elementów konstrukcyjnych.

- Mosiądz i brąz: Idealny do odlewania skomplikowanych części, takich jak elementy dekoracyjne, zawory i armatura.

- Tytan: Tytan jest droższy, ale znajduje zastosowanie w specjalnych celach, takich jak lotnictwo i wszczepialne urządzenia medyczne, ponieważ jest zarówno mocny, jak i odporny na korozję.

- Wymagania: Formy zużywalne powinny być wykonane z materiału odpowiedniego do złożoności części i odlewanego metalu oraz wymagań produkcji.

Rodzaje trwałych form odlewniczych

1. Grawitacyjne odlewanie form stałych

W odlewaniu grawitacyjnym stopiony metal jest wlewany do wnęki formy wielokrotnego użytku w odniesieniu do grawitacji. Jest on stosowany do produkcji wysokiej jakości, prostych części o dobrym wykończeniu powierzchni. Nadaje się do metali takich jak aluminium i magnez i jest powszechnie stosowana tam, gdzie wymagana jest umiarkowana wytrzymałość i szczegółowa praca.

2. stała forma niskociśnieniowa (LOPRVM)

Niskie ciśnienie. Stopiony metal w niskociśnieniowym odlewaniu kokilowym jest wtryskiwany do formy pod niskim ciśnieniem, co powoduje łatwiejsze wypełnianie wnęk o skomplikowanych kształtach z gładkim wykończeniem powierzchni. Proces ten jest powszechnie stosowany do stopów aluminium i magnezu i jest odpowiedni tam, gdzie części mają wysoki poziom właściwości mechanicznych i bliskie tolerancje.

3. Stałe odlewanie wysokociśnieniowe (HPDC)

Podejście to obejmuje wtryskiwanie pod ciśnieniem stopionego metalu do formy, tworząc szybkie wypełnienie i wysoce wydajny proces. Znajduje szerokie zastosowanie w produkcji części na dużą skalę, takich jak części samochodowe i części, w których wymagana jest precyzja, wytrzymałość i gładka wykończona powierzchnia.

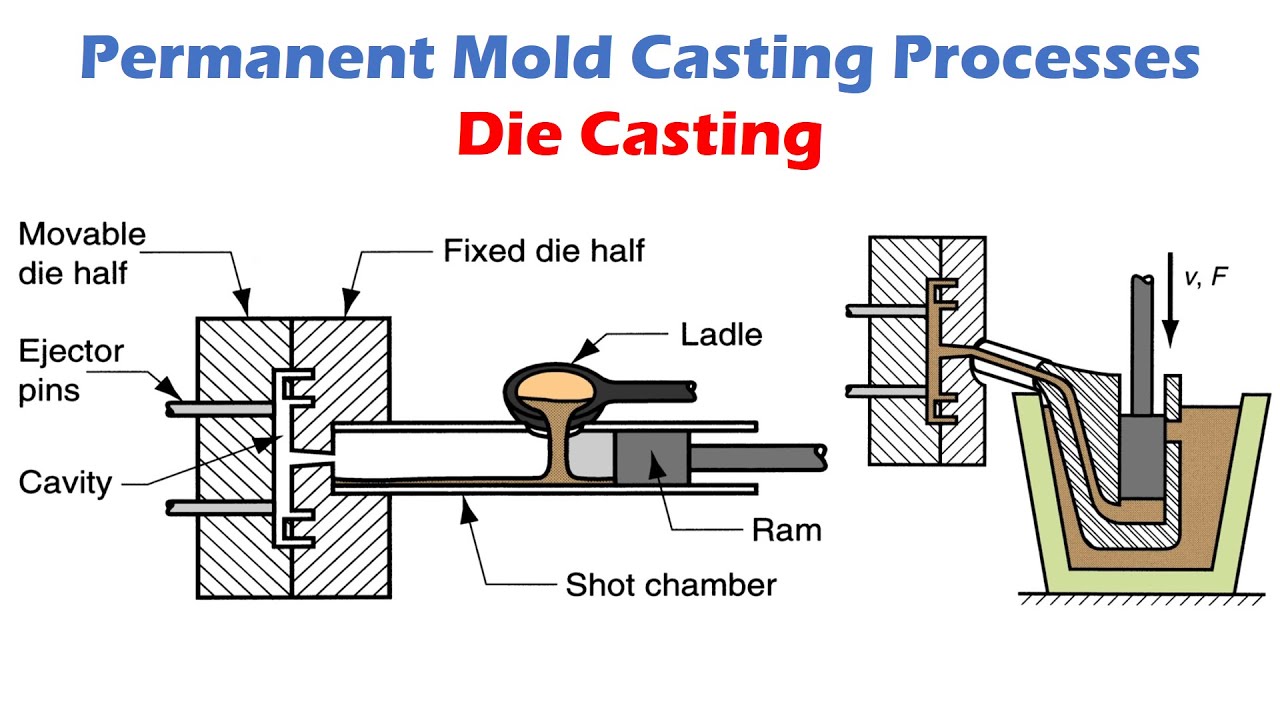

4. Odlewanie ciśnieniowe

Odlewanie ciśnieniowe to odlewanie w formie stałej; po wypełnieniu formy stopionym metalem, metal ten jest wypychany lub wyciskany z formy. Jest stosowany głównie w produkcji wielkoseryjnej części o skomplikowanych kształtach, np. części samochodowych, a powszechnie odlewane metale obejmują aluminium, cynk i magnez.

Typy odlewów w formach zużywalnych

1. Odlewanie w piasku

Jednym z najbardziej rozpowszechnionych i uniwersalnych procesów odlewania form zużywalnych jest odlewanie piaskowe. Polega on na utworzeniu formy z mieszaniny piasku, gliny i wody. Roztopiony metal jest następnie wlewany do formy po jej przygotowaniu. Odlewanie dużych części za pomocą odlewania piaskowego jest doskonałe i jest szeroko stosowane w metalach takich jak aluminium, żelazo i stal. Ma zastosowanie w produkcji nisko/średnionakładowej.

2. Odlewanie inwestycyjne (odlewanie metodą traconego wosku)

Stosowany jest odlew inwestycyjny, który jest wykonywany w postaci ceramicznego wzoru skorupy oddzielonego od wzoru woskowego. Po usunięciu wzoru po stopieniu, do formy wlewany jest stopiony metal. Metoda ta jest najlepiej stosowana, gdy części są bardzo szczegółowe i dobrze sprawdza się w branżach wytwarzających produkty lotnicze, sprzęt medyczny i biżuterię. Odlewanie inwestycyjne jest w stanie przetwarzać wysoką precyzję i złożoną geometrię.

3. Odlewanie form skorupowych

Odlewanie w formach skorupowych odnosi się do procesu nakładania niezwykle cienkościennej formy na obudowę ukształtowaną przez powlekanie procesu zwanego wzorem, który jest cienką warstwą piasku i kleju. Po odlaniu formy, wzór jest zdejmowany, a wnęka wypełniana stopionym metalem. Jest powszechnie stosowany do mniejszych, szczegółowych części i ma lepsze wykończenie produktu w stosunku do odlewanie w piasku. Stosowany jest głównie w stopach aluminium, mosiądzu i stali.

4. Odlewanie piankowe

Tam, gdzie formą jest wzór piankowy, nazywa się to odlewaniem piankowym. Wzór piankowy jest pokryty ceramiczną powłoką, a gdy stopiony metal jest wlewany do formy, pianka topi się i odparowuje. Jest to najczęściej wykonywane w przypadku odlewów o złożonych kształtach, a najczęstszymi branżami, w których oferowany jest ten rodzaj odlewów, są przemysł motoryzacyjny i lotniczy.

5. Odlewanie odśrodkowe

Odlewanie odśrodkowe Proces odlewania odśrodkowego polega na wlewaniu stopionego metalu do obracającej się formy. Siła odśrodkowa wyrzuca metal na zewnętrzną stronę formy, co tworzy zwarty, mocny odlew. Technika ta ma zastosowanie do produkcji elementów cylindrycznych, takich jak rury, rurki i tuleje, zwłaszcza z żeliwa, stali i brązu.

Zastosowania

Zastosowania odlewania w formach stałych:

Części wykonane metodą odlewania w formach stałych są odpowiednie do stosowania tam, gdzie wymagana jest wysoka wytrzymałość, precyzja i trwałość. Nadaje się do średnich i dużych operacji produkcyjnych, np. w przemyśle motoryzacyjnym, lotniczym i maszynowym.

Typowe zastosowania:

- Bloki silników samochodowych: Konstrukcja bloku silnika o skomplikowanej geometrii wewnętrznej.

- Komponenty lotnicze i kosmiczne: Części konstrukcyjne, które są lekkie i wytrzymałe.

- Urządzenia przemysłowe: Doskonałe komponenty, takie jak pompy i obudowy pomp, a także wsporniki.

Zastosowania odlewania w formach zużywalnych:

Odlewanie form zużywalnych jest idealnym wyborem tam, gdzie projektowane są projekty niskoseryjne, niestandardowe lub prototypowe, a elastyczność projektu ma kluczowe znaczenie. Stało się to powszechne w przemyśle lotniczym i obronnym oraz w produkcji niestandardowych produktów.

Typowe zastosowania:

- Komponenty lotnicze i kosmiczne: Części specjalistyczne, w tym łopatki turbin i części silnika.

- Obrona: Części niestandardowe i wojskowe o unikalnym kształcie.

- Sztuka i rzeźba: Projektowanie i personalizacja lub zastosowanie produktów artystycznych.

Cena i wydajność, Koszt i wydajność produkcji, Koszt i wydajność produkcji

Stałe odlewanie form:

- Koszty uruchomienia: Bardzo kosztowne oprzyrządowanie form metalowych.

- Koszt jednostkowy: niższy koszt jednostkowy przy produkcji wielkoseryjnej.

- Szybkość produkcji: Jest to szybsze w przypadku dużych serii produkcyjnych.

- Długotrwały: Formy wykonane z metalu mogą być trwałe, co w dłuższej perspektywie przekłada się na redukcję kosztów.

Odlewana metalowa forma do narzędzi z możliwością rozbudowy

- Koszt uruchomienia: Niski koszt oprzyrządowania stosowanego w formach zużywalnych.

- Koszt jednostkowy: Jest to droższe rozwiązanie z wysokim kosztem jednostkowym dla producenta ze względu na jednorazowe formy.

- Szybkość produkcji: Spowolnienie to wynika z faktu, że produkcja wymaga tworzenia form i dłuższych procesów chłodzenia.

- Trwałość: Formy produkują tylko jedną jednostkę, stąd zwiększony koszt na wyprodukowaną sztukę.

Względy środowiskowe

Zużycie energii

- Stałe odlewanie form: Z reguły wymaga to mniej energii niż w przypadku form metalowych.

- Odlewanie w formach jednorazowych: Nakład energii na jednostkę jest większy, szczególnie w przypadku skomplikowanych form.

Wykorzystanie materiałów

- Stałe odlewanie form: Przepływ materiału jest świetny, a ilość odpadów niewielka.

- Odlewanie w formach jednorazowych: Korzystanie z form naraża je na więcej odpadów materiałowych, ponieważ są one używane raz.

Możliwość recyklingu

- Stałe odlewanie form: Aluminium łatwo poddaje się recyklingowi, a po zużyciu można na nim zarobić.

- Odlewanie w formach zużywalnych: Formy w większości przypadków nie nadają się do recyklingu, mimo że aluminium może być poddane recyklingowi.

Kiedy preferować odlewanie w formach trwałych, a kiedy w formach zużywalnych?

- Produkcja wielkoseryjna: Odlewanie w formach stałych jest bardziej ekonomiczne w produkcji wielkoseryjnej, ponieważ formy mogą być używane wielokrotnie, a także oferuje szybkie tempo produkcji.

- Elementy o wysokiej wytrzymałości: W przypadkach, gdy produkt końcowy wymaga wysokiej wytrzymałości, wąskich tolerancji i niskiego poziomu wad wewnętrznych, preferowaną opcją jest odlewanie w formie stałej.

- Zastosowanie komponentów: Odlewanie w formach stałych jest preferowane w przypadku złożonych geometrii, w których nie ma potrzeby osiągania złożoności wewnętrznej w zastosowaniach komponentów, takich jak części samochodowe i przemysł.

- Długie cykle produkcyjne: Długoterminowe projekty produkcyjne, które uwzględniają wykorzystanie formy i ponowne wykorzystanie form w dłuższej perspektywie, powinny również wykorzystywać odlewanie w formach stałych, ponieważ jest to rozwiązanie długoterminowe.

Sytuacja, w której należy wybrać odlewanie form zużywalnych zamiast odlewania form trwałych

- Niskonakładowe lub na zamówienie: Niska objętość lub produkcja na zamówienie przy niskim początkowym koszcie narzędzia, co było słabością odlewania form zużywalnych.

- Geometria i skomplikowane wzory: W przypadku, gdy element ma skomplikowane systemy wewnętrzne lub bardzo szczegółowe projekty i kształty, które mogą być trudne do osiągnięcia przy użyciu stałych form, odpowiednie byłoby odlewanie form zużywalnych.

- Stopy wysokotemperaturowe: Odlewanie w formach rozprężnych może być stosowane, gdy odlewany ma być metal lub stop, który topi się w ekstremalnie wysokiej temperaturze, np. stal lub tytan, ponieważ zwykle tylko metale o niskiej temperaturze topnienia, takie jak aluminium lub cynk, mogą być odlewane w formach stałych.

- Prototypowanie i produkty jednorazowe: W przypadku, gdy dana firma testuje nowy projekt swojego produktu lub gdy wymagany jest jednorazowy niestandardowy komponent, wówczas formy zużywalne okażą się lepsze, ponieważ koszt ich wykonania jest niższy.

GC Precision Mold: Wysokiej jakości usługi produkcji form

Firma GC Precision Mould zajmuje się projektowaniem, produkcją i inżynierią form na zamówienie, odpowiadając na potrzeby następujących branż: motoryzacyjnej, lotniczej, elektronicznej i produkcji urządzeń medycznych. Dysponujemy najlepszymi profesjonalistami, którzy mogą tworzyć formy o wyjątkowej jakości i poziomie precyzji dzięki zastosowaniu nowoczesnych technologii i najbardziej wyrafinowanych narzędzi. Możesz potrzebować formy prototypowej lub wysokiej produkcji; niezależnie od Twoich potrzeb w zakresie form, jesteśmy opłacalni i niezawodni. Jakość i zadowolenie klienta są kluczowe dla naszej firmy, GC Precision Mould, i zapewniamy, że wszystkie projekty, których się podejmujemy, są wykonywane zgodnie z wysokimi standardami, które mogą umożliwić naszym klientom osiągnięcie doskonałych wyników.

Wnioski

Odlewanie w formach stałych i odlewanie w formach zużywalnych mają różne zalety w zależności od celu i wymagań dotyczących tworzenia. Można zauważyć, że trwałe odlewanie form powinno być stosowane w produkcji średnio- i wielkoseryjnej, która wymaga nacisku na precyzję i wysoki poziom szczegółowości, podczas gdy odlewanie form jednorazowych powinno być stosowane, gdy wymagana jest większa elastyczność w tworzeniu złożonych projektów, niestandardowych części i produkcji małoseryjnej.

Wybierając pomiędzy tymi dwoma procesami, należy wziąć pod uwagę charakter wymaganej właściwości materiału, wielkość wymaganej produkcji, cenę i złożoność projektu. Znajomość zarówno mocnych, jak i słabych stron wszystkich metod oznacza, że producenci mają możliwość wyboru najlepszej metody odlewania do zastosowania w danym projekcie, gwarantując w ten sposób efektywną produkcję z produktem końcowym wykazującym najlepszą wydajność.

Najczęściej zadawane pytania

1. Który z nich jest tańszy w przypadku produkcji na dużą skalę?

Stałe odlewanie form staje się tańsze w produkcji dużych ilości, ponieważ formy mogą być używane wielokrotnie, stąd krótszy proces produkcji.

2. Czy możliwe jest zastosowanie złożonego projektowania w odlewaniu form zużywalnych?

Tak, odlewanie form zużywalnych jest najlepsze do produkcji złożonych i skomplikowanych projektów, takich jak części o wewnętrznej geometrii.

3. Który proces odlewania jest lepszy pod względem wytrzymałości?

Odlewanie w formach stałych zwykle skutkuje lepszymi częściami, a odlewanie w formach zużywalnych może być wykorzystywane w zastosowaniach o wysokiej wytrzymałości, szczególnie w przemyśle lotniczym i obronnym.

4. Czy w obu rodzajach odlewów występują odpady materiałowe?

W przypadku odlewania w formach zużywalnych ilość odpadów jest większa, ponieważ formy są używane tylko raz, w porównaniu z formami, które są trwałe i mają mniej odpadów.

0 komentarzy