Odlewnicze stopy aluminium oferują zróżnicowane właściwości mechaniczne. Do najpopularniejszych typów należą A356, A357 i A380. Obróbka cieplna, taka jak T6, zwiększa wytrzymałość. Są one stosowane w przemyśle motoryzacyjnym, lotniczym i inżynierii ogólnej. Kluczowe właściwości to wytrzymałość na rozciąganie, wydłużenie i twardość. Wybór stopu zależy od potrzeb danego zastosowania.

Niniejszy artykuł zawiera podstawową wiedzę na temat różnych rodzajów odlewniczych stopów aluminium.

Przegląd odlewniczych stopów aluminium

Definicja i znaczenie

Istnieje wiele stopów do odlewania. Niektóre z nich to stopy aluminium. Aluminium zawiera mieszankę innych pierwiastków (takich jak magnez lub krzem). W ten sposób powstają różne stopy.

Aluminium topi się w temperaturze około 660 °C. Stopiona forma jest następnie podawana do formy, aby przybrać kształt profilu.

Ze względu na niższą wagę i gęstość wynoszącą 2,7 g/cm³, stopy te są 3x lżejsze od stali. Jest to powód ich przydatności w wielu zastosowaniach. Na przykład w samochodach, samolotach i maszynach.

Ponadto są one odporne na korozję i mogą być wykonane w dowolnym kształcie, zachowując przy tym wytrzymałość.

Skład i właściwości odlewanych stopów aluminium

| Oznaczenie stopu | Skład (wt%) | Gęstość (g/cm³) | Wytrzymałość na rozciąganie (MPa) | Granica plastyczności (MPa) | Wydłużenie (%) | Odporność na korozję |

|---|---|---|---|---|---|---|

| A356 | Al-7Si-0.3Mg | 2.68 | 310-380 | 180-220 | 6-8 | Dobry |

| A357 | Al-7Si-0.5Mg | 2.68 | 360-420 | 240-280 | 6-8 | Dobry |

| 319 | Al-6Si-4Cu | 2.79 | 240-300 | 140-180 | 2-4 | Uczciwy |

| 413 | Al-12Si-1Cu | 2.67 | 230-280 | 130-170 | 2-4 | Uczciwy |

| A413 | Al-12Si-1Cu-0.5Mg | 2.67 | 260-310 | 160-200 | 2-4 | Uczciwy |

| 535 | Al-6Si-2Mg-0.5Cu | 2.65 | 290-350 | 180-230 | 6-8 | Dobry |

| 713 | Al-7Si-1Cu-0.5Mg | 2.72 | 300-360 | 200-250 | 6-8 | Dobry |

Skład stopu

Tworzenie odlewniczych stopów aluminium obejmuje skład wielu pierwiastków. Na przykład aluminium może zawierać krzem (5-12%), magnez (0,2-10%), miedź (1-4%) lub cynk (1-3%).

Krzem topi się w temperaturze 577°C, dzięki czemu lepiej wypełnia formy. Tymczasem magnez pomaga uzyskać większą wytrzymałość, ponieważ tworzy drobne osady. Miedź nadaje twardość.

Na przykład w stopie A380 znajduje się 8-10% krzemu i 3-4% miedzi. Dlatego oferują one wysoką płynność, rozprzestrzeniając się w szczelinach formy tak wąskich jak 0,1 mm.

Rola pierwiastków śladowych

Niewielkie ilości pierwiastków takich jak żelazo (<1%) zapobiegają przywieraniu do form, a mangan (0,5%) poprawia odporność na korozję.

Odlewanie stopów aluminium pozwala uniknąć przywierania formy ze względu na udział niewielkich ilości pierwiastków śladowych, takich jak żelazo (<1%).

Podobnie, są one odporne na korozję i mają mniejsze rozmiary ziaren, odpowiednio ze względu na mangan (0,5%) i tytan (0,2%). W rezultacie zmniejsza to również liczbę pęknięć.

Struktura i skład mikroskopowy

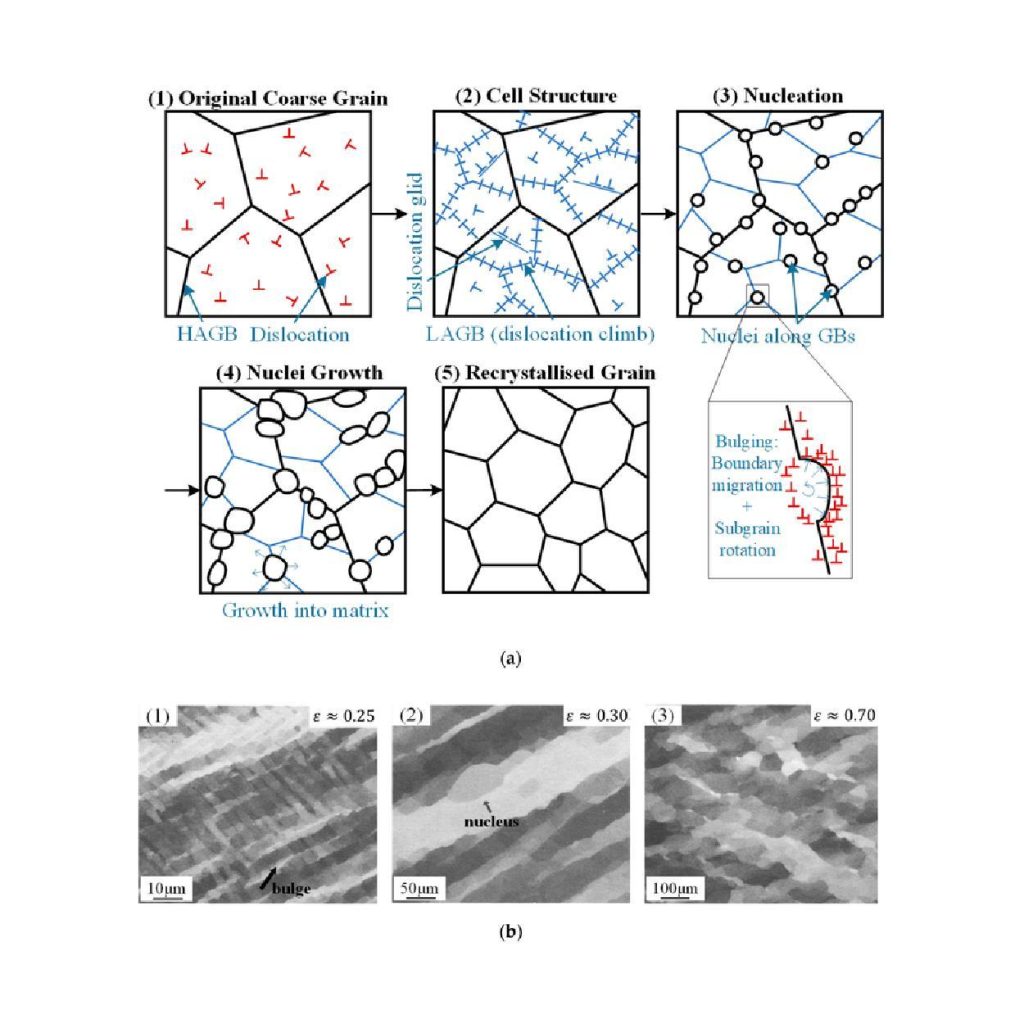

Wspomniany obraz przedstawia wpływ składu na strukturę ziarna. Na przykład, grube ziarno (50-100 µm szerokości) występuje w początkowej fazie odlewania.

Elementy krzemowe (10-20 µm) uzyskują wysoką wytrzymałość, blokując dyslokacje. W międzyczasie zarodkowanie tworzy się w punkcie granic ziaren (GB). Jądra rosną do stanu matrycy podczas chłodzenia.

Właściwości mechaniczne i fizyczne

Wytrzymałość i plastyczność:

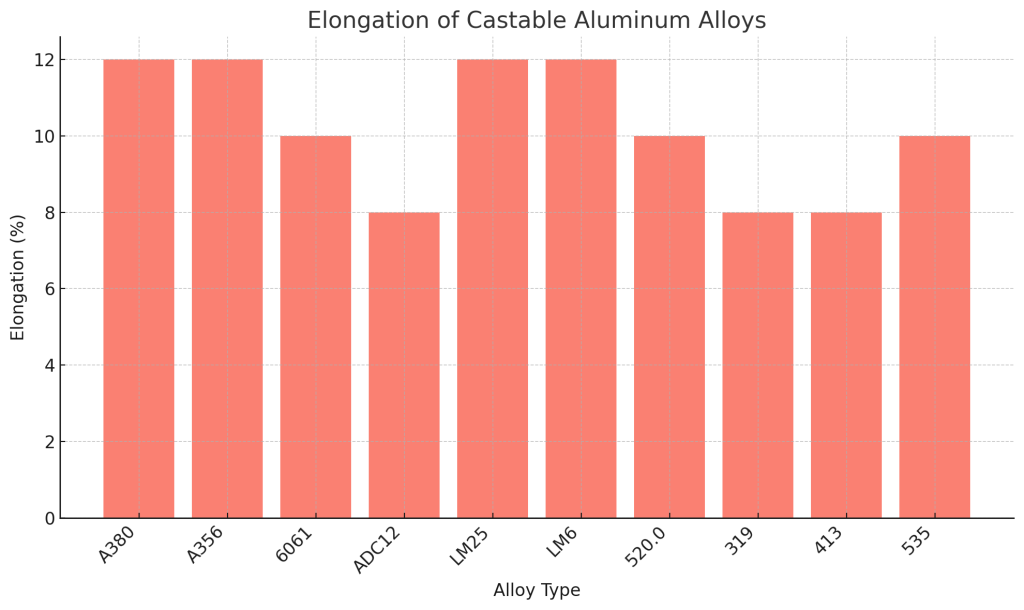

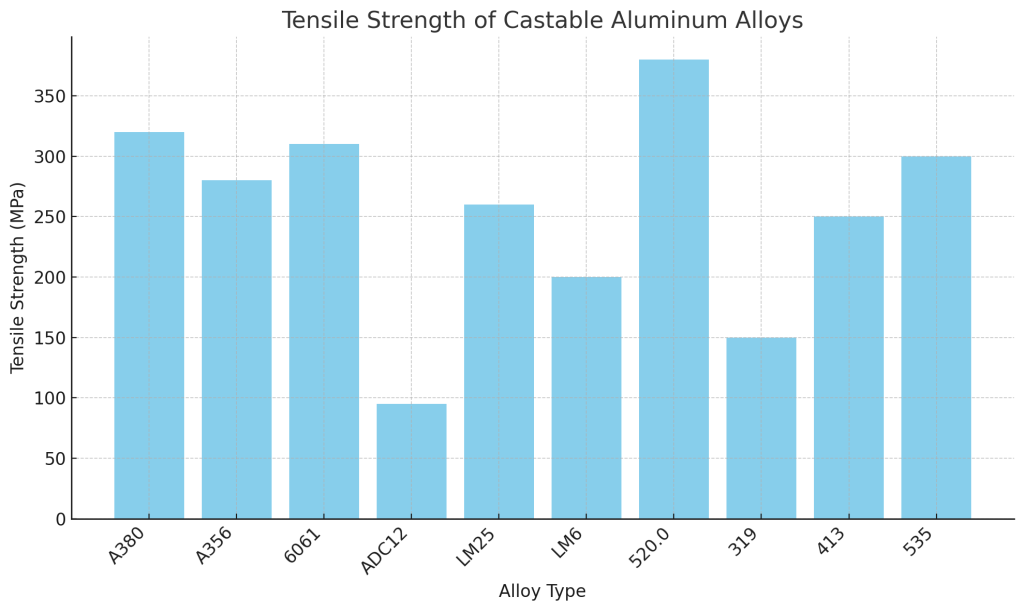

Stopy odlewnicze mają wytrzymałość na rozciąganie w zakresie od 200 do 380 MPa. Na przykład a356 uzyskuje 280 MPa i jest rozciągliwy (10%) tuż przed zerwaniem.

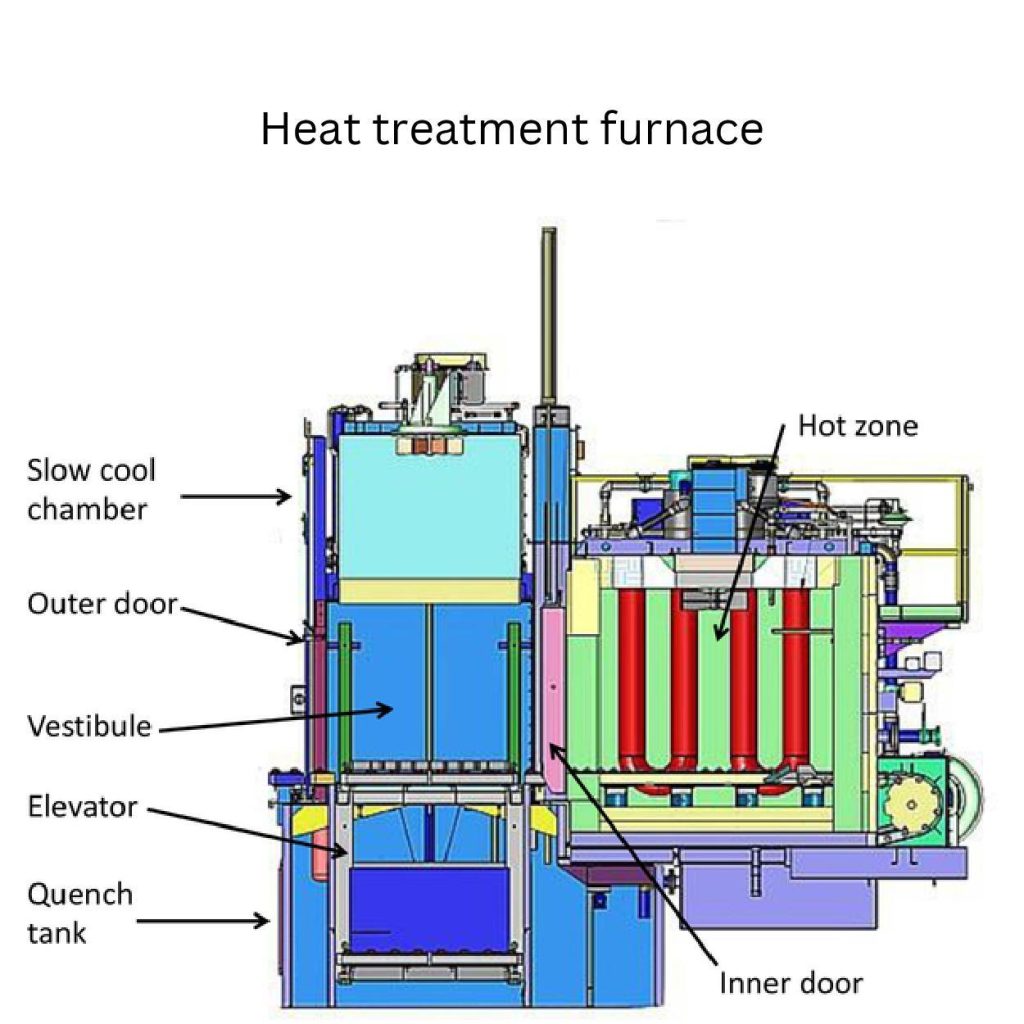

Podobnie, obróbka cieplna (np. odpuszczanie T6) indukuje zwiększoną wytrzymałość 20% i ciągliwość 8% w A356. Osiąga się to poprzez ogrzewanie stopów do temperatury 500°C, hartowanie ich wodą i starzenie w temperaturze 150°C przez 5 godzin.

Odporność na korozję

Gdy stop zawiera magnez (np. 520,0 z 10% Mg), otrzymuje ochronną warstwę tlenku. Oznacza to, że mogą konkurować z korozją przez 15-20 lat w środowisku morskim.

W LM6 wysoka zawartość krzemu zapobiega korozji spowodowanej słoną wodą. W rezultacie nadal działają pod ciśnieniem 50 MPa w produktach podwodnych.

Przewodność cieplna i elektryczna

Stopy takie jak 319 mają 6% Si i 3% Cu. Przewodzą więc ciepło na poziomie 150 W/m-K. To właśnie czyni je najlepszym wyborem wśród komponentów silnika.

Ponadto mają niską gęstość, która wynosi około 2,7 g/cm³. Poprawia to wydajność paliwową (10%) ze względu na niższą wagę, szczególnie w samochodach.

Wpływ obróbki cieplnej

Producenci przeprowadzają obróbkę cieplną w celu zmniejszenia pustych przestrzeni i udoskonalenia ziaren. Na przykład, etap starzenia zwiększa twardość z 80 HB do 95 HB w stopach takich jak ADC12.

Dodatkowo, proces rekrystalizacji (który występuje na obrazie) powoduje kurczenie się ziaren do 10-20 µm. W rezultacie stop uzyskuje zwiększoną odporność na zmęczenie (30%).

Popularne gatunki stopów aluminium

A380

W odlewanym stopie aluminium A380 znajduje się 8-10% krzemu, 3-4% miedzi i mniej niż 1% żelaza. Cząsteczki krzemu mają niższą temperaturę topnienia. Oznacza to, że płynnie przepływają w formach, wypełniając każdą szczelinę.

Twardość jest lepsza ze względu na elementy miedziane, co czyni je idealnymi do części narażonych na duże obciążenia. Dlatego ten stop o wytrzymałości 320 MPa tworzy wsporniki silnika i obudowy elektroniczne.

Prawidłowo wypełnia szczeliny i powoduje mniej defektów. Co więcej, stop ten schładza się szybciej, co skutkuje skróceniem czasu produkcji o około 15%.

A356

Stop A356 zawiera krzem i magnez (odpowiednio 7% i 0,3%). Dlatego też oferuje lepszą płynność i wytrzymałość.

Wytrzymałość na rozciąganie tego stopu wynosi około 280 MPa, a plastyczność 12%. W związku z tym mogą rozciągać się tak bardzo jak 12% przed pęknięciem.

Stopu a356 można używać do produkcji kół lotniczych i samochodowych, części zawieszenia, podwozi samolotów i ram skrzydeł.

Posiada również unikalną właściwość wytrzymywania temperatury 200°C przez 500 godzin. Nawet w tym momencie nie pęka łatwo.

Po obróbce cieplnej stop ten ma zwiększoną wytrzymałość (20%). Są więc idealne do zastosowań w przemyśle lotniczym.

6061

Stop 6061 składa się z 1% magnezu, 0,6% krzemu i 0,3% miedzi. Pierwiastki te, podobnie jak magnez, zwiększają jego zdolność do powstrzymywania korozji. Stop ten wytrzymuje 20 lat na zewnątrz i nie rdzewieje.

Przeczytaj także: Stopy aluminium 6061 vs 6063

Wytrzymałość na rozciąganie (310 Mpa) stopu 6061 sprawia, że jest on przydatny w mostach, belkach i częściach podwozia, takich jak wahacze i ramy okrętowe. Niska gęstość stopu 60% sprawia, że jest on lżejszy od stali.

ADC12

Zawierający 10-20% krzemu i 2-3% miedzi, stop ADC12 jest dość popularny. Krzem w tym metalu umożliwia płynne odlewanie, podczas gdy miedź zwiększa jego twardość.

Obróbka cieplna powoduje zmiany w twardości, przekraczając ją do 95 HB (Brinell). Stop ten jest wykorzystywany do produkcji części takich jak bloki silników samochodowych, obudowy smartfonów i skrzynie biegów.

W ciągu 30 sekund przyjmuje również profile o złożonych kształtach, oszczędzając produkcję do 25%.

LM25

Stop LM25 jest wytwarzany przez dodanie 0,3% magnezu i 7% krzemu. Co więcej, jego wytrzymałość na rozciąganie osiąga 260 MPa w temperaturze 200 °C. Zapewnia dobrą odlewalność do produkcji obudów pomp, konstrukcji morskich i zaworów hydraulicznych.

Jej odlewane z piasku ścianki mają zaledwie 1 mm grubości, co jest jej unikalną cechą. Dzięki temu LM25 doskonale nadaje się do produkcji lekkich konstrukcji.

LM6

W stopie LM6 znajduje się 10-13% krzemu i mniej niż 0,1% magnezu. Ze względu na większą ilość krzemu, stop ten nie ulega łatwo korozji. Może wytrzymać ciśnienie 50 MPa w wodzie morskiej.

Producenci używają go do odlewania śrub napędowych łodzi i armatury dokowej. Przez wiele lat działają one w słonej wodzie bez rdzewienia. Zmniejsza to również koszty konserwacji nawet o 40%.

520.0

Odlewany stop aluminium 520.0 zawiera 10% magnezu i 0,1% krzemu. Ta propozycja pierwiastków zwiększa jego wytrzymałość na rozciąganie (380 MPa), a także zmniejsza jego wagę nawet o 50%.

Można ich używać do produkcji wsporników lotniczych, obudów rakiet i sprzętu wojskowego. Inną ich cechą jest odporność na wibracje o częstotliwości około 500 Hz i brak pęknięć.

319

Stop ten zawiera 6% krzemu wraz z 3% miedzi. Krzem poprawia płynność, ale miedź osiąga lepszą przewodność cieplną (150 W/m-K).

Są one odlewane do produkcji głowic cylindrów i radiatorów. Zapewnia maksymalną precyzję części, taką jak ±0,02 mm i ściśle przylega do silników.

413

Stop 413 zawiera 12% krzemu i 2% żelaza. Dlatego też zapewnia szczelność ciśnieniową około 50 MPa. Jego zastosowanie obejmuje części takie jak pompy hydrauliczne i zawory.

Ponadto ten stop uszczelnia wycieki w szczelinach, które mogą mieć zaledwie 0,5 mm, oszczędzając płyn.

535

Producenci dodają 7% magnezu i 0,15% krzemu w składzie stopu 535. Jego odporność na korozję jest zgodna z dokładnością w środowiskach o pH 8-10, takich jak woda morska.

Są one używane do produkcji kadłubów statków i platform wiertniczych, a także do spawania w temperaturze 300°C. Nie pękają w tej temperaturze i mogą wytrzymać 25 lat w warunkach morskich.

Procesy odlewania stopów aluminium

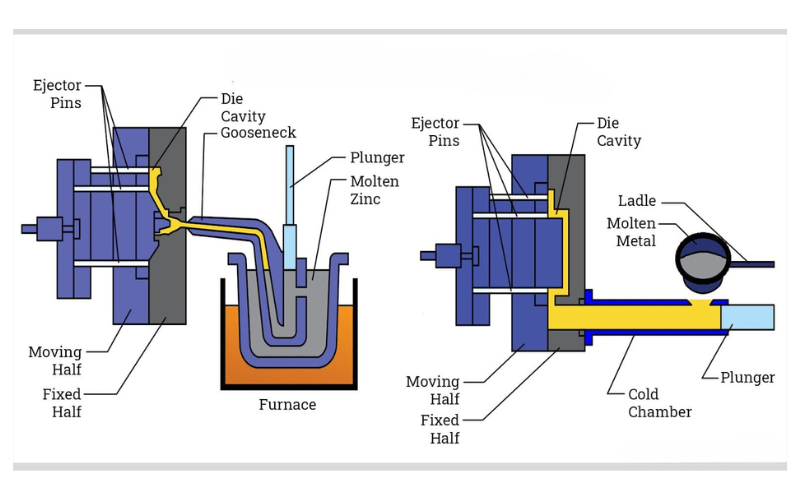

Odlewanie ciśnieniowe

Proces odlewania ciśnieniowego obejmuje topienie stopu aluminium i wtryskiwanie go do formy pod wysokim ciśnieniem. Odlewa części w czasie nie dłuższym niż 10-30 sekund, a wynik wyjściowy spełnia szybkie i precyzyjne parametry.

Spośród innych stopów, A380 i ADC12 są najczęściej wykorzystywane do produkcji wsporników silników samochodowych i klamek drzwi samolotów.

Odlewanie w piasku

Proces odlewania w piasku wykorzystuje formy piaskowe. Ich wielkość ziarna waha się między 0,10 a 0,5 mm. Proces ten jest odpowiedni i dobrze sprawdza się przy produkcji części takich jak bloki silnika. Jest znacznie tańszy (50%) niż odlewanie ciśnieniowe, ale nie zapewnia gładkich powierzchni.

Odlewanie inwestycyjne

Odlewanie inwestycyjne obejmuje wzory woskowe z powłokami ceramicznymi. Produkują części dodając szczegółowe elementy, takie jak łopatki turbin.

Pozwala to również na uzyskanie dokładniejszych tolerancji ±0,05 mm, ale zajmuje bardzo dużo czasu (48 godzin na formę).

Wyzwania i rozwiązania w odlewnictwie aluminium

Wady odlewów

Odlewnicze stopy aluminium powodują defekty, takie jak porowatość i skurcz, które osłabiają części. Właśnie dlatego należy stosować odlewanie próżniowe, aby zmniejszyć porowatość nawet o 70%.

Aby poprawić chropowatość powierzchni (do 12,5 µm), ważne jest kulkowanie kulkami o średnicy 0,5 mm przy ciśnieniu 80 psi.

Ponadto wstępne podgrzewanie form przed wtryskiem stopionego stopu pozwala uniknąć lepkości i wypełnia wewnętrzne obszary z lepszą płynnością.

Wybór stopu

Wybór niewłaściwego stopu może zrujnować cały projekt. Na przykład, A380 najlepiej nadaje się do cienkościennych części pojazdów.

W międzyczasie LM6 tworzy nośnik oporowy, który stawia czoła wodzie morskiej. ADC12 wypełnia mniejsze szczeliny w czasie nie dłuższym niż 30 sekund, ale może pękać w przypadku przegrzania powyżej 600°C.

Wyzwania związane z obróbką cieplną

Gorąca strefa w piecach podgrzewa stopy. Zastosowanie temperatury 500 °C i praca przez 4 godziny zapewnia im silne właściwości.

Zbiornik hartowniczy w tym procesie pomaga zapobiegać pęknięciom, ponieważ chłodzi części z prędkością 10°C/min. Temperatura chłodzenia nie może być jednak niska. Może to bowiem grozić kruchością. Na przykład, hartowanie we właściwej temperaturze zwiększa wytrzymałość 20% do stopu 6061.

Wnioski:

Odlewnicze stopy aluminium są bardzo ważne w wielu branżach, takich jak motoryzacja, lotnictwo, przemysł, a nawet produkty konsumenckie. Są lekkie, dzięki czemu zmniejszają zużycie paliwa.

Ponadto ich zdolność do powstrzymywania korozji oznacza, że mogą wytrzymać ponad 25 lat. Jest to również powód, dla którego są one bardziej wymagające w trudnych warunkach.

Jeśli występują wyzwania, takie jak skurcz lub porowatość, można je naprawić za pomocą określonych technik. Twórz więc wszechstronne produkty przy użyciu wybranych przez siebie stopów aluminium.

0 komentarzy