Jak wybrać najlepsze narzędzia do odlewania ciśnieniowego?

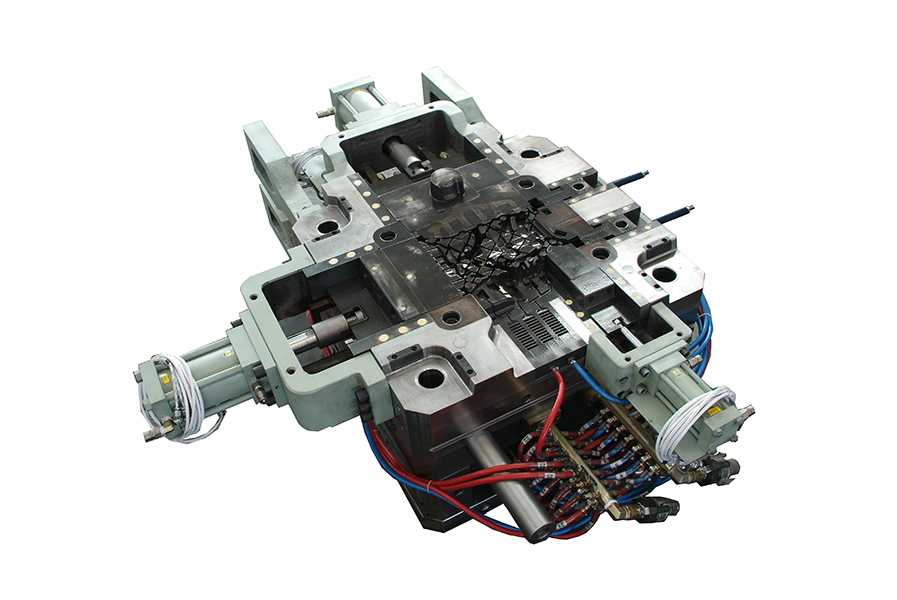

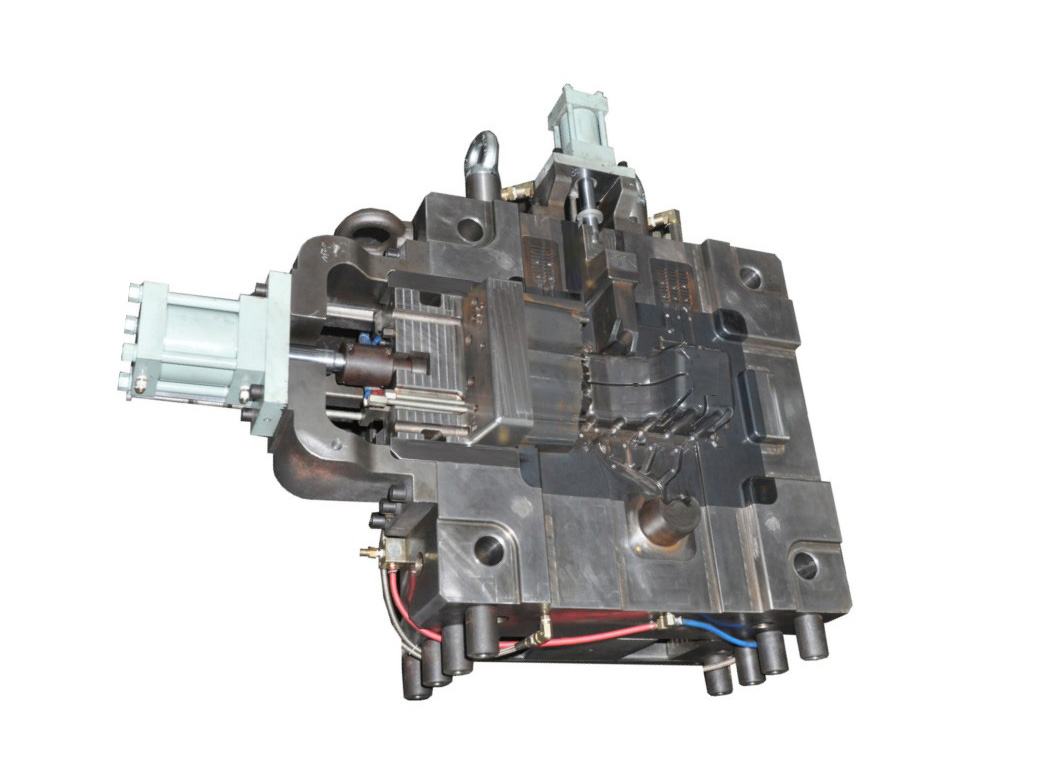

Oprzyrządowanie do odlewania ciśnieniowego ma kluczowe znaczenie dla wytwarzania produktów odlewanych ciśnieniowo z aluminium, cynku, magnezu i miedzi. Celem tego artykułu jest pomoc w dokonaniu właściwego wyboru oprzyrządowania do odlewania ciśnieniowego w oparciu o materiały stopowe. Należą do nich między innymi trzpienie wypychaczy, podstawy form i maszyny CNC.

Rozważ takie terminy jak odpuszczanie T6 i metody HPDC. Dowiedz się, w jaki sposób oprzyrządowanie do odlewania ciśnieniowego współpracuje z tymi maszynami. Poniżej znajduje się przewodnik, który pomoże wybrać odpowiednie oprzyrządowanie do odlewania ciśnieniowego.

Czym są narzędzia do odlewania ciśnieniowego?

Oprzyrządowanie do odlewania ciśnieniowego pomaga wytwarzać części metalowe. Wykorzystuje formy zwane matrycami. Każda matryca może ważyć do 2000 funtów lub więcej. Maszyna wpycha gorący metal do matrycy. Metal szybko stygnie w ciągu 20 sekund.

Kołki wypychające wypychają część. Oprzyrządowanie odlewane ciśnieniowo ma wgłębienia i rdzenie do tworzenia kształtów części ze stopów. Pracują w temperaturze 700°F. Maszyny do odlewania ciśnieniowego działają pod ciśnieniem od 50 do 3000 ton. Wykorzystują stopione aluminium. Potrzebne są kanały chłodzące. Chłodzenie zapobiega pękaniu matryc. Należy sprawdzać, czy nie ma pęknięć.

Jakie czynniki decydują o jakości odlewów ciśnieniowych?

Wybór materiału

Wybór odpowiedniego materiału jest kluczowy. Dostępne są różne rodzaje oprzyrządowania do odlewania ciśnieniowego, w tym oprzyrządowanie do odlewania ciśnieniowego aluminium, oprzyrządowanie do odlewania ciśnieniowego miedzi i oprzyrządowanie do odlewania ciśnieniowego cynku. Stale powszechnie stosowane w formach odlewniczych to H13, 1.2343, 8407 i KD61.

W przypadku produktów odlewanych ciśnieniowo z cynku można wybrać materiały narzędziowe o niższej jakości niż aluminium, ponieważ cynk ma znacznie niższą temperaturę topnienia niż stopy aluminium. W przypadku tworzenia produktów odlewanych ciśnieniowo z aluminium lub magnezu, wybór najlepszej stali narzędziowej 8407 lub podobnego gatunku zapewni trwałość oprzyrządowania. Maszyna odlewnicza działa płynniej z wysokiej jakości oprzyrządowaniem odlewniczym.

Precision Design

Projekt musi być precyzyjny. Kształty są wykonywane z dużą dokładnością. Tolerancje są wąskie i wynoszą +/-0,05 mm. Niewielkie błędy powodują awarię części. Aby uniknąć błędów w produkcji oprzyrządowania, korzystanie z oprogramowania CAD pomaga zaprojektować w pełni trójwymiarowe oprzyrządowanie do odlewania ciśnieniowego, co będzie bardzo ważne.

Moldflow czasami przenosi złożoną geometrię części odlewanej ciśnieniowo, aby wybrać najlepszą lokalizację bramy. Dobre projekty oszczędzają czas. Powstaje mniej odpadów. Precyzja jest ważna dla bezpieczeństwa. Części pasują do siebie lepiej, gdy są precyzyjne. Gładkie krawędzie również pomagają.

Odporność na ciepło

Części bardzo się nagrzewają. Odporność na ciepło ma kluczowe znaczenie. Używamy odlewów aluminiowych ze względu na ich właściwości termiczne. Miedź wytrzymuje temperaturę 1981°F. Grafit również radzi sobie z wysokimi temperaturami. Stosowany jest również węglik krzemu. Pozostaje mocny w wysokiej temperaturze. Systemy chłodzenia pomagają kontrolować temperaturę.

Odpowiednie chłodzenie zapobiega pęknięciom. Gorące części wymagają specjalnej obsługi. Narzędzia odporne na wysoką temperaturę działają dłużej.

Przewodność cieplna

Przewodność cieplna ma duże znaczenie. Pomaga rozprowadzać ciepło. Miedź ma wysoką przewodność cieplną. Szybciej chłodzi części. Aluminium również dobrze przewodzi ciepło. Przyspiesza to produkcję.

Pasta termoprzewodząca może poprawić przepływ ciepła. Pozwala to utrzymać równomierną temperaturę. Nierównomierne ciepło może uszkodzić części. Dobra przewodność cieplna zapewnia jakość. Chroni części przed przegrzaniem.

Stabilność formy

Forma odlewnicza musi być stabilna. Stabilność zapobiega wypaczaniu. Wypaczanie zmienia kształty części. Mocne formy wytrzymują dłużej. Forma odlewnicza musi wytrzymać 100 000 cykli. Stabilność zapewnia spójność części. Kluczowe znaczenie ma zaprojektowanie solidnego oprzyrządowania do odlewania ciśnieniowego, aby zapewnić długą żywotność oprzyrządowania.

Spójność jest kluczowa w produkcji. Śruby i zaciski mocno trzymają formy. Luźne formy powodują błędy. Regularnie sprawdzaj formy. Regularne kontrole pozwalają wcześnie wykryć problemy.

Twardość narzędzia

Twardość oprzyrządowania mierzona jest w skali Rockwella. Twardość wnęki i rdzenia w oprzyrządowaniu do odlewania ciśnieniowego waha się od 48 do 53 HRC, podczas gdy trzpienie wypychaczy mogą osiągać nawet 60 HRC. W przeciwieństwie do plastikowa forma wtryskowaWszystkie formy do odlewania ciśnieniowego powinny mieć hartowaną stal na wnękę i rdzenie. Są one odporne na zużycie i mają dłuższą żywotność.

Powłoki diamentowe zwiększają twardość. Powłoki zmniejszają tarcie. Mniejsze tarcie oznacza mniej ciepła. Twarde narzędzia wykonują gładkie cięcia.

| Czynniki | Znaczenie (%) | Kluczowe wskaźniki | Optymalny zasięg | Wspólne materiały | Wpływ na koszty | Żywotność (cykle) |

| Wybór materiału | 30 | Rodzaj stopu, czystość | Stopy o wysokiej czystości | Aluminium, cynk | Wysoki | 100,000+ |

| Precision Design | 25 | Tolerancja, dokładność | ±0,01 mm | Projektowanie CAD/CAM | Umiarkowany | 50,000+ |

| Odporność na ciepło | 15 | Maksymalna temperatura (°C) | Do 600°C | Stal, Inconel | Umiarkowany | 50,000+ |

| Przewodność cieplna | 10 | Przewodność (W/m-K) | 200-400 W/m-K | Stopy miedzi | Niski | NIE DOTYCZY |

| Stabilność formy | 10 | Stabilność wymiarowa | Stałość w cyklach | Stal D2, stal H13 | Niski | 100,000+ |

| Twardość narzędzia | 10 | Twardość Rockwella | 48-60 HRC | Stal narzędziowa | Umiarkowany | 100,000+ |

Tabela na temat czynników decydujących o jakości narzędzi do odlewania ciśnieniowego!

Jak projektowanie narzędzi wpływa na wydajność produkcji?

Czas cyklu

Oprzyrządowanie do odlewania ciśnieniowego przyspiesza produkcję. Umożliwiają to szybkie maszyny, takie jak HPM Freedom 610. Pomagają w tym części formy, takie jak tłoki. Szybsze chłodzenie przez wymienniki ciepła również pomaga. Krótkie cykle wykorzystują matryce do wycinania dodatkowych części. Roboty, takie jak ABB IRB 6700, szybciej przenoszą części.

Krótszy czas cyklu oznacza więcej produktów w krótszym czasie. Gładkie powierzchnie form przyspieszają produkcję. Zautomatyzowane systemy sprawdzają jakość. Maszyny CNC precyzyjnie wycinają części. Produkcja jest wtedy bardziej wydajna.

Odpady materiałowe

Mniej odpadów jest dobre dla oprzyrządowanie do odlewania ciśnieniowego. Maszyny, takie jak seria Toshiba DC, pomagają zmniejszyć ilość odpadów. Prowadnice i wlewki przenoszą metal do formy. Recyklingowane odpady mogą być ponownie wykorzystane w piecu. Systemy filtracji oczyszczają stopiony metal. Dokładne formy zapobiegają dodatkowemu zużyciu metalu.

Przycinanie odpadów zużywa mniej zasobów. Właściwa konstrukcja sprawia, że wszystkie metalowe części są użyteczne. Systemy wlewowe kontrolują przepływ metalu. Ta metoda oszczędza metal. To także oszczędność pieniędzy.

Mold Life

Dobre formy odlewnicze wytrzymują dłużej. Pomagają w tym mocne metale, takie jak stal H13. Hartowanie szybko chłodzi formy. Stop z molibdenem sprawia, że formy są wytrzymałe. Obróbka powierzchni chroni przed zużyciem. Regularna konserwacja zapobiega uszkodzeniom. Dokładna kontrola temperatury zapewnia bezpieczeństwo form.

Prawidłowe ustawienie zmniejsza obciążenie form. Czujniki monitorują stan form. Gdy formy działają dłużej, produkcja pozostaje stabilna. Koszty również spadają.

Systemy chłodzenia

Chłodzenie ma kluczowe znaczenie w oprzyrządowaniu do odlewania ciśnieniowego. Wymienniki ciepła mogą szybciej chłodzić formy. Kanały wodne wewnątrz form odprowadzają ciepło. Dobre chłodzenie zapobiega przegrzaniu. Pompy transportują wodę przez system. Czujniki sprawdzają temperaturę. Zawory kontrolują przepływ wody.

Wydajne chłodzenie zużywa mniej energii. Sprawia również, że części stygną szybciej. Gdy formy pozostają chłodne, produkcja przebiega płynniej. Oprzyrządowanie do odlewania ciśnieniowego też wygląda lepiej.

Konstrukcja wentylacji

Powietrze wydostaje się przez otwory wentylacyjne w oprzyrządowaniu do odlewania ciśnieniowego. Otwory wentylacyjne zatrzymują pęcherzyki powietrza w częściach. Prawidłowe odpowietrzanie utrzymuje formy w czystości. Kanały odprowadzają powietrze. Pomocne są również systemy próżniowe.

Odpowietrzniki wypuszczają uwięzione powietrze. Lepsza wentylacja oznacza lepsze części. Brak kieszeni powietrznych w formach. Inżynierowie zaplanować rozmiary i miejsca otworów wentylacyjnych. Otwory wentylacyjne muszą być często sprawdzane. Dzięki temu pleśń będzie dobrze działać.

Jakie są kluczowe czynniki wpływające na konserwację narzędzi odlewniczych?

Harmonogramy inspekcji

Kontrole konserwacyjne mają kluczowe znaczenie dla narzędzi odlewniczych. Każda forma powinna być często sprawdzana. Należy sprawdzać, czy nie występują awarie, oznaki degradacji lub zużycia.

Zaleca się użycie suwmiarki do pomiaru punktów krytycznych. Sprawdź wyniki w odniesieniu do specyfikacji. Narzędzie może wymagać pewnych modyfikacji.

Maszyny CNC powinny być używane tam, gdzie wymagana jest precyzja. Wszelkie ustalenia dokonane przez techników muszą być rejestrowane. Dane te są przydatne przy szacowaniu kosztów naprawy. Rutynowe kontrole zapewniają, że narzędzia są w odpowiednim stanie. Zapobiegają one nieoczekiwanym awariom.

Identyfikacja zużycia

Ważne jest, aby wcześnie rozpoznać zużycie oprzyrządowania do odlewania ciśnieniowego. Zadrapania i wgniecenia wskazują na zużycie. Zbadaj małe obszary za pomocą mikroskopu. Upewnij się, że sworznie wypychacza są zużyte. Zmierz ich długość do nowych sworzni. Zużyte sworznie prowadzą do wad części.

Zgłaszaj zmiany w czasach cykli. Dłuższe czasy mogą oznaczać zużycie. Informacje te pomogą w planowaniu konserwacji.

Protokoły konserwacji

Wdrożenie rygorystycznych wytycznych dotyczących konserwacji oprzyrządowania do odlewania ciśnieniowego. Czyść narzędzia po każdym użyciu. Upewnij się, że narzędzia są czyste, aby usunąć wszelkie pozostałości i zanieczyszczenia. Weryfikuj równoległość za pomocą czujnika zegarowego.

Nieprawidłowo ustawione narzędzie spowoduje powstanie wadliwych części. Upewnij się, że wszystkie śruby i wkręty zostały prawidłowo dokręcone. Luźne części powodują awarie. Dla każdego narzędzia ważne jest prowadzenie dziennika konserwacji. Aby zidentyfikować te kwestie, należy przejrzeć dzienniki, aby zobaczyć, które problemy często się powtarzają. Spójna opieka oznacza również, że narzędzia będą służyć przez długi czas.

Techniki renowacji

Odnawianie pomaga wydłużyć żywotność narzędzi odlewanych ciśnieniowo. Rozpocznij od demontażu narzędzia. Dokładnie wyczyść każdy element. Użyj mikrometrów do pomiaru kluczowych części. Porównaj z oryginalnymi specyfikacjami. Sfazuj powierzchnie, aby ponownie stały się płaskie.

Wymień wszystkie zużyte części. Ostrożnie złóż narzędzie z powrotem. Dokręć śruby za pomocą kluczy dynamometrycznych. Rozpocznij testowanie narzędzia w warunkach niskiego ciśnienia. Upewnij się, że wszystkie komponenty działają prawidłowo. Odnowione narzędzia są równie skuteczne jak nowe.

Naprawa narzędzi

Konserwacja jest jedną z najważniejszych czynności w odlewnictwie ciśnieniowym. Pierwszym istotnym krokiem jest zidentyfikowanie uszkodzonego obszaru. Do naprawy pęknięć należy użyć spawarki.

Wygładzić spawany obszar. Uszkodzone części należy natychmiast wymienić. Zaleca się stosowanie stali wysokiej jakości w celu zwiększenia trwałości. Upewnij się, że w kanałach chłodzących nie ma żadnych przeszkód.

Zalecamy czyszczenie ich sprężonym powietrzem. Po naprawie przeprowadź testy narzędzia. Upewnij się, że spełnia ono wszystkie wymagania. Skuteczne naprawy naprawiają narzędzie.

Jak tolerancje oprzyrządowania wpływają na jakość produktu końcowego?

Poziomy tolerancji

Odlewanie ciśnieniowe wykorzystuje formy. Formy te muszą być dokładne. Nawet drobne błędy mają znaczenie. Jeśli forma odlewnicza różni się o zaledwie 0,1 mm między ruchomą i nieruchomą połówką, oprzyrządowanie odlewnicze może nie pasować prawidłowo, co prowadzi do różnych problemów z odlewanymi częściami. Na przykład, mogą wystąpić luki. Otwory mogą być zbyt małe i niedopasowane. Oznacza to, że elementy nie będą do siebie pasować. CAD (projektowanie wspomagane komputerowo) pomaga upewnić się, że projekty są dokładne; Moldmaster może to poprawić od pierwszych próbek próbnych matryc.

Następnie maszyny CNC wycinają formy do odpowiedniego rozmiaru. Małe błędy mogą powodować duże problemy. Precyzja jest kluczowa. Oprzyrządowanie odlewane ciśnieniowo z aluminium tworzy mocne części.

Spójność produktu

Ważne jest, aby części były takie same. Jedna część powinna być podobna do drugiej. Pomaga w tym odlewanie ciśnieniowe. Używanie dokładnych form sprawia, że części mają ten sam rozmiar. Ścisłe tolerancje oznaczają mniej błędów.

Pomaga w tym tolerancja ±0,05 mm. Dzięki temu każdy element jest taki sam. Jednostki wtryskowe i dysze kontrolują przepływ metalu. Musi on być płynny. Niezbędna jest również stała temperatura. Cewki grzewcze utrzymują metal w wysokiej temperaturze. Gorący metal płynie lepiej. Spójność zapewnia wysoką jakość. Dobre części działają dobrze.

Techniki precyzyjne

Precyzja oznacza dokładność. Odlewanie ciśnieniowe tego wymaga. Maszyny CNC starannie wycinają formy. EDM (obróbka elektroerozyjna) kształtuje metal. Narzędzia te wykonują precyzyjne cięcia. Każde cięcie musi być precyzyjne. Przyrządy pomiarowe sprawdzają rozmiary. Dokładnie mierzą części. Pomocne są również skanery laserowe.

Zwracają uwagę na każdy szczegół. Precyzyjne narzędzia kosztują. Później oszczędzają czas. Prawidłowe części pasują lepiej. Żadnych szczelin ani zakładek. Precyzja oznacza doskonałe produkty. Dokładne części działają dłużej.

Wąskie tolerancje

Ścisłe tolerancje pomagają tworzyć doskonałe części. Są to limity błędów. Odlewanie ciśnieniowe wykorzystuje wąskie limity. Formy muszą być dobrze dopasowane. Limit ±0,02 mm jest ścisły. Dzięki temu części mają zbliżony rozmiar. HRC (twardość Rockwella C) mierzy twardość formy. Twarde formy wytrzymują dłużej.

Mniejsze zużycie oznacza lepsze części. CAM (Computer-Aided Manufacturing) planuje wycinanie form. Przestrzega ścisłych zasad. Ścisłe tolerancje wymagają doskonałych narzędzi. Odpowiednie narzędzia tworzą mocne części. Mocne części nie pękają.

Dokładność wymiarowa

Części wymagają dokładnych wymiarów. Oznacza to dokładność wymiarową. Współrzędnościowa maszyna pomiarowa (CMM) sprawdza wymiary. Do pomiaru wykorzystuje punkty. Formy odlewnicze muszą być dokładne. Pomagają w tym tolerancje ±0,03 mm. Dokładność zapewnia dopasowanie części. Wnęki formy kształtują części.

Jeśli wnęki nie są wyrównane, części są nieprawidłowe. Pliki CAD pomagają w tworzeniu form. Pokazują każdy szczegół. Prawidłowe rozmiary oznaczają mniej poprawek. Dokładne części działają lepiej. Dokładne formy oszczędzają pieniądze.

Kontrola jakości

Sprawdzanie jakości jest kluczowe. Odlewanie ciśnieniowe wymaga zadowalających kontroli. Inspektorzy oglądają części. Używają suwmiarek i mikrometrów. Narzędzia te mierzą części. SPC (Statystyczna Kontrola Procesu) również pomaga. Analizuje ona dane. Wszelkie problemy są widoczne. Urządzenia rentgenowskie mogą zajrzeć do wnętrza części.

Sprawdzają, czy nie ma pęknięć. Dobra kontrola jakości wcześnie wykrywa błędy. Ich naprawa oszczędza czas. Dobrze wykonane części są wytrzymałe. Są trwałe. Kontrole jakości utrzymują części w dobrym stanie. Dobre części to zadowoleni użytkownicy.

Jak wybrać odpowiedniego dostawcę narzędzi do odlewania ciśnieniowego?

Kiedy mamy projekt, który wymaga usługi odlewania ciśnieniowego, pierwszą rzeczą, o której myślimy, jest to, jak znaleźć właściwą firmę. producenci odlewów ciśnieniowych aby nas wesprzeć, poniżej przedstawimy kilka sugestii.

Wiedza specjalistyczna dostawców

Eksperci pomagają w oprzyrządowanie do odlewania ciśnieniowego. Wiedzą o takich rzeczach jak odpuszczanie T6 i Obróbka CNC. Dobry dostawca posiada certyfikat ISO 9001. Korzystają oni również z zaawansowanego oprogramowania CAD. Eksperci znają również metody HPDC i LPDC.

Dostawca powinien mieć solidne doświadczenie w konserwacji matryc. Precyzja odlewania zależy od ekspertów używających precyzyjnych form. Sprawdź, czy dostawca oferuje analizę DFM. Duże doświadczenie oznacza lepszą wydajność narzędzi. Eksperci zapewniają niezawodne rozwiązania narzędziowe.

Wsparcie techniczne

Dobrzy dostawcy zapewniają silne wsparcie techniczne. Pomagają w analizie GPI i badaniach przepływu formy. Poszukaj tych, którzy używają narzędzi FEA. Wsparcie obejmuje pomoc w symulacjach odlewania.

Powinni oni oferować porady dotyczące wyboru stopu. Wsparcie techniczne obejmuje również szybkie rozwiązywanie problemów. Dostawcy muszą zapewnić podręczniki i przewodniki. Powinni oferować usługę infolinii 24/7. Silne wsparcie zapewnia płynne działanie. Potrzebujesz pomocy w rozwiązywaniu problemów technicznych.

Kontrola jakości

Kontrole jakości są bardzo ważne. Dostawcy powinni korzystać z wykresów SPC. Dobra jakość wymaga standardów ISO/TS 16949. Do pomiarów używają maszyn CMM. Kontrole obejmują inspekcje wizualne i rentgenowskie. Kontrola jakości zapewnia dokładne wymiary matryc.

Przeprowadzają oni testy wytrzymałości na rozciąganie odlewów. Dostawcy powinni mieć dedykowany zespół QC. Dobra kontrola zapewnia niezawodność produktu. Jakość zapewnia idealne dopasowanie części.

Poziom doświadczenia

Doświadczeni dostawcy wiedzą oprzyrządowanie do odlewania ciśnieniowego dobrze. Zajmowali się złożonymi projektami. Ich zespół ma wieloletnie doświadczenie w branży. Doświadczenie pomaga w rozwiązywaniu trudnych problemów.

Szukaj dostawców z bogatym portfolio. Doświadczenie oznacza lepsze rozwiązania narzędziowe. Korzystają oni z zaawansowanych narzędzi, takich jak maszyny EDM. Doświadczone zespoły pracują szybciej i lepiej. Dobre doświadczenie oznacza wiarygodne wyniki.

Niezawodność usług

Niezawodność usług jest kluczowa. Niezawodni dostawcy dotrzymują terminów. Oferują szybką dostawę i aktualizacje. Niezawodna obsługa oznacza mniej opóźnień w produkcji. Używają systemów ERP do zarządzania. Niezawodność obejmuje spójną komunikację.

Powinni mieć silną sieć logistyczną. Niezawodna usługa obejmuje odpowiednie pakowanie. Zapewnia to bezpieczne dostarczenie narzędzi. Wybieraj dostawców znanych ze swojej niezawodności.

Reputacja dostawcy

Reputacja ma duże znaczenie. Dobra forma odlewnicza dostawców ma pozytywne recenzje. Sprawdź opinie ich klientów. Renomowani dostawcy mają długoterminowych klientów. Często zdobywają nagrody branżowe. Reputacja świadczy o zaufaniu i niezawodności. Szukaj dostawców, którzy nie mają żadnych skarg.

Mają czystą historię. Dobra reputacja oznacza gwarancję jakości. Wybieraj dostawców znanych z dobrej pracy. Dobre imię oznacza zaufaną obsługę.

Jak postępy w dziedzinie materiałów narzędziowych zwiększają wydajność?

Nowoczesne materiały

Nowe materiały pomagają w oprzyrządowanie do odlewania ciśnieniowego. Stal H13 i stal P20 są wytrzymałe. Radzą sobie z wysokimi temperaturami. Inconel i stal narzędziowa M2 również dobrze się sprawdzają.

Zastosowanie nowoczesnych materiałów sprawia, że formy wytrzymują dłużej. Zmniejszają one zużycie. Stale narzędziowe A2 i D2 są również dobrym wyborem. Nowoczesne materiały sprawiają, że odlewanie jest szybsze i lepsze. Oznacza to mniej uszkodzeń. Zaawansowane materiały oznaczają lepsze części.

Zaawansowane stopy

Stopy aluminium, takie jak A380, są stosowane w oprzyrządowaniu do odlewania ciśnieniowego. Są one lekkie. Stopy cynku, takie jak ZAMAK 3, również się sprawdzają. Są mocne i trwałe. Popularne są również stopy magnezu, takie jak AZ91D.

Są one bardzo lekkie. Zaawansowane stopy pomagają w tworzeniu wytrzymałych części. Są również odporne na rdzę. Użycie odpowiedniego stopu ułatwia odlewanie. Oznacza to lepszą wydajność.

Złożone korzyści

Materiały kompozytowe pomagają w oprzyrządowaniu do odlewania ciśnieniowego. Łączą one różne materiały. Kompozyty z włókna węglowego są lekkie i wytrzymałe. Kompozyty z włókna szklanego są również dobre. Są odporne na ciepło. Kompozyty wydłużają żywotność narzędzi. Są łatwe do kształtowania.

Zastosowanie kompozytów oznacza mniejszą wagę. Pomaga to w szybkim wytwarzaniu części. Kompozyty są również odporne na zużycie. Korzystanie z nich oznacza mniej napraw.

Porównanie materiałów

Różne materiały są używane w oprzyrządowanie do odlewania ciśnieniowego. Stal H13 jest wytrzymała i odporna na ciepło. Aluminium jest lekkie, ale mniej wytrzymałe. Cynk jest wytrzymały i odporny na rdzę.

Magnez jest bardzo lekki, ale wymaga ostrożności. Każdy materiał ma dobre i złe strony. Wybór odpowiedniego z nich pomaga. Porównaj je, aby wybrać najlepszy. Oznacza to lepsze wyniki oprzyrządowania.

Poprawa wydajności

Lepsze materiały oznaczają lepsze narzędzia do odlewania ciśnieniowego. Stal H13 wytrzymuje długo. Stopy aluminium sprawiają, że części są lekkie. Stopy cynku są odporne na rdzę. Stosowanie dobrych materiałów usprawnia odlewanie.

Oznacza to lepsze części. Lepsze materiały pomagają w tworzeniu wytrzymałych narzędzi. Przyspieszają również proces. Dobre materiały oznaczają mniejsze zużycie. Prowadzi to do mniejszej liczby problemów. Korzystanie z nich ułatwia pracę.

Jak zapewnić kompatybilność narzędzi z maszynami odlewniczymi?

Specyfikacje narzędzi

Specyfikacje narzędzi muszą być zgodne z maszynami odlewniczymi. Do form należy używać stali H13. Sprawdź zgodność z CAD. Upewnij się, że oprzyrządowanie może wytrzymać wysokie ciśnienie. Należy stosować odpowiednie konstrukcje zasuw i kanałów.

Wymiary powinny pasować do płyt maszyny. Wyrównanie rdzenia i wnęki musi być precyzyjne. Tolerancje powinny mieścić się w zakresie ±0,01. Kanały chłodzące wymagają starannego planowania. Prawidłowe specyfikacje zapewniają płynne odlewanie.

Możliwości maszyny

Maszyny odlewnicze mają ograniczenia. Sprawdź ich siłę mocowania. Maszyny takie jak 800T mogą obsługiwać duże części. Prędkość wtrysku również ma znaczenie. Należy zweryfikować wydajność maszyny. Sprawdź wydajność czasu cyklu. Maszyny muszą obsługiwać wtrysk wysokociśnieniowy.

Niektóre maszyny wykorzystują serwomotory. Poprawiają one precyzję. Dopasuj specyfikację maszyny do oprzyrządowania. Dobre dopasowanie ułatwia pracę.

Właściwe dopasowanie

Oprzyrządowanie musi być dobrze dopasowane do maszyny. Kołki ustalające zapewniają dopasowanie. Właściwe dopasowanie pozwala uniknąć niewspółosiowości. Systemy wypychaczy muszą działać płynnie. Przyjrzyj się podstawom form.

Muszą one pasować do rozmiarów maszyny. Tuleje wlewowe muszą być dokładne. Dokładne dopasowanie oznacza lepsze części. Nieprawidłowe dopasowanie może spowodować uszkodzenie. Regularne kontrole pomagają utrzymać dopasowanie. Dopasowanie ma kluczowe znaczenie dla jakości.

Precyzja osiowania

Wyrównanie ma kluczowe znaczenie w odlewaniu ciśnieniowym. Aby zapewnić dokładność, należy użyć kołków prowadzących. Połówki formy muszą się idealnie zamykać. Niewspółosiowość powoduje wady. Upewnij się, że pręty łączące są wyrównane.

Sprawdź, czy tuleje nie są zużyte. Kalibracja pomaga utrzymać wyrównanie. Prawidłowe wyrównanie poprawia jakość części. Należy unikać przerw między formami. Regularnie sprawdzaj osiowanie. Dobre wyrównanie oznacza lepsze wyniki.

Adaptacja procesu

Dostosowanie procesu jest ważne. Użyj oprogramowania do symulacji, takiego jak MAGMASOFT. Dostosuj ustawienia w zależności od materiału. Aluminium i cynk wymagają różnych temperatur. Prędkość wtrysku wpływa na jakość części.

Czas chłodzenia zmienia się w zależności od materiału. Dostosowanie oprzyrządowania do różnych cykli. Przyjrzyj się parametrom maszyny. Adaptacja poprawia wydajność. Właściwa adaptacja usprawnia odlewanie. Różne części wymagają różnych ustawień.

Wnioski

Oprzyrządowanie do odlewania ciśnieniowego pomaga w tworzeniu trwałych części. Należy skupić się na jakości użytych materiałów i dokładności stworzonego projektu. Odpowiednie dopasowanie i dobre chłodzenie zwiększają wydajność.

Konserwacja pomaga narzędziom działać prawidłowo przez cały czas. Odwiedź ALUDIECASTING, aby uzyskać pomoc ekspertów. Pomaga to uzyskać najlepsze narzędzia do odlewania ciśnieniowego. Dobre narzędzia dla doskonałych części.

Jeśli szukasz Oprzyrządowanie do odlewania ciśnieniowego aluminiumzapraszamy do kontaktu.

0 komentarzy