Powłoka z azotku tytanu składa się z dwóch pierwiastków: tytanu i azotu. Nakładana jest na powierzchnie metalowe. Twardość powłoki TiN wynosi około 2000-3000 HV. Powłoka cynowa ma złoty kolor. Jej stabilność termiczna wynosi 550°C (1022°F). Jednak jej grubość jest ograniczona do 5 μm (0,0002 cala).

Kluczowe wnioski z artykułu:

1: Podstawowa koncepcja powłoki azotynu tytanu

2: Techniki powlekania cyną

3: Proces powlekania cyną

4: Zalety powłoki tytanowej

5: Zastosowania powłok azotkowych

Czym jest powłoka z azotku tytanu?

Azotek tytanu to trwały związek ceramiczny. Nakłada się go na powierzchnie metali. Powłoka ta znana jest ze swoich cenionych właściwości. Na przykład twardość, stabilność i odporność. Połączenie tytanu i azotku tworzy rozpoznawalny złoty odcień. Ten atrakcyjny odcień zapewnia walory estetyczne, niezależnie od tego, czy jest to przedmiot funkcjonalny, czy dekoracyjny. Takie jak narzędzia tnące, urządzenia medyczne i towary konsumpcyjne.

Chemicznie, TiN jest pierwiastkiem biologicznym, który zmniejsza temperaturę i degradację w czasie. Utrzymuje stabilność w temperaturze pokojowej i chroni towary przed ekstremalnymi temperaturami i korozją, umożliwiając długotrwałe zużycie. Obróbka powierzchniowa powłoki cynowej jest zwykle stosowana do metali takich jak stal, węglik i tytan, aby zapewnić twardość i niskie tarcie.

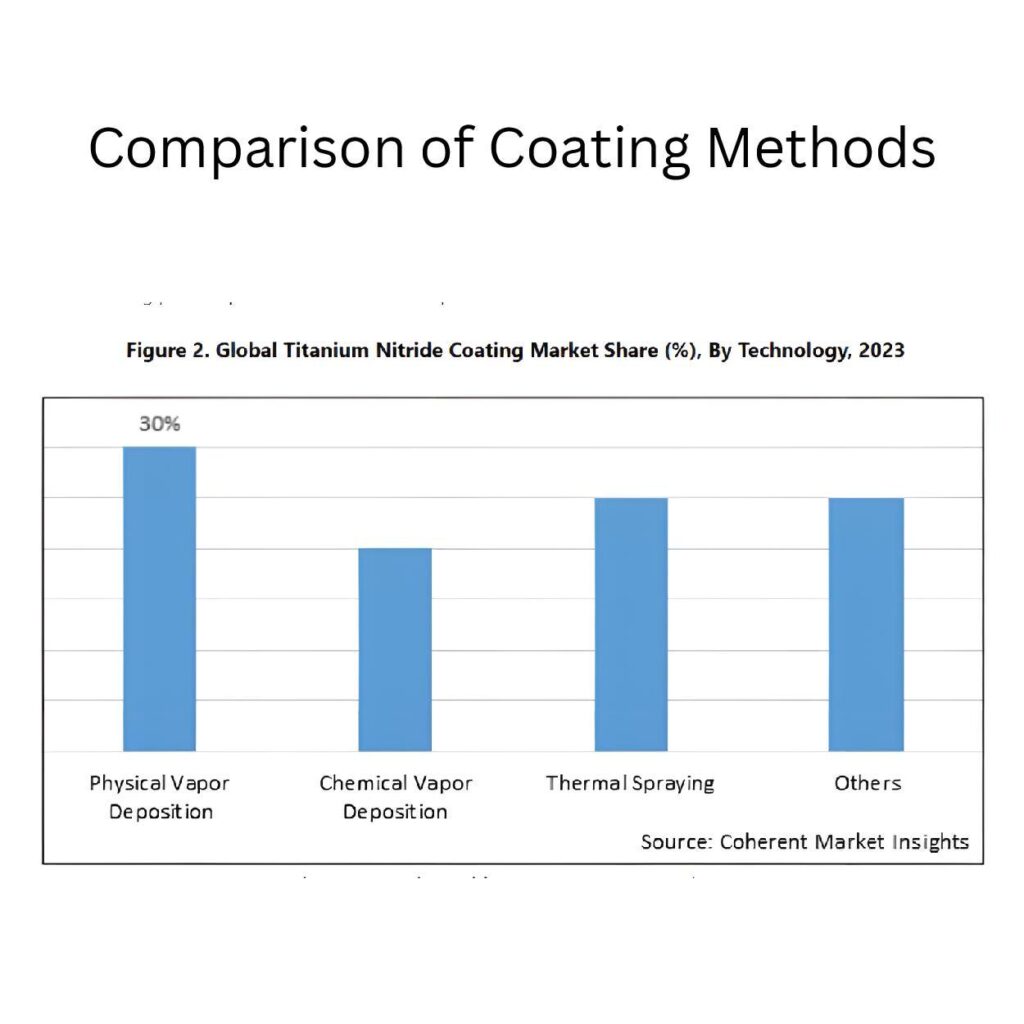

Techniki powlekania TiN

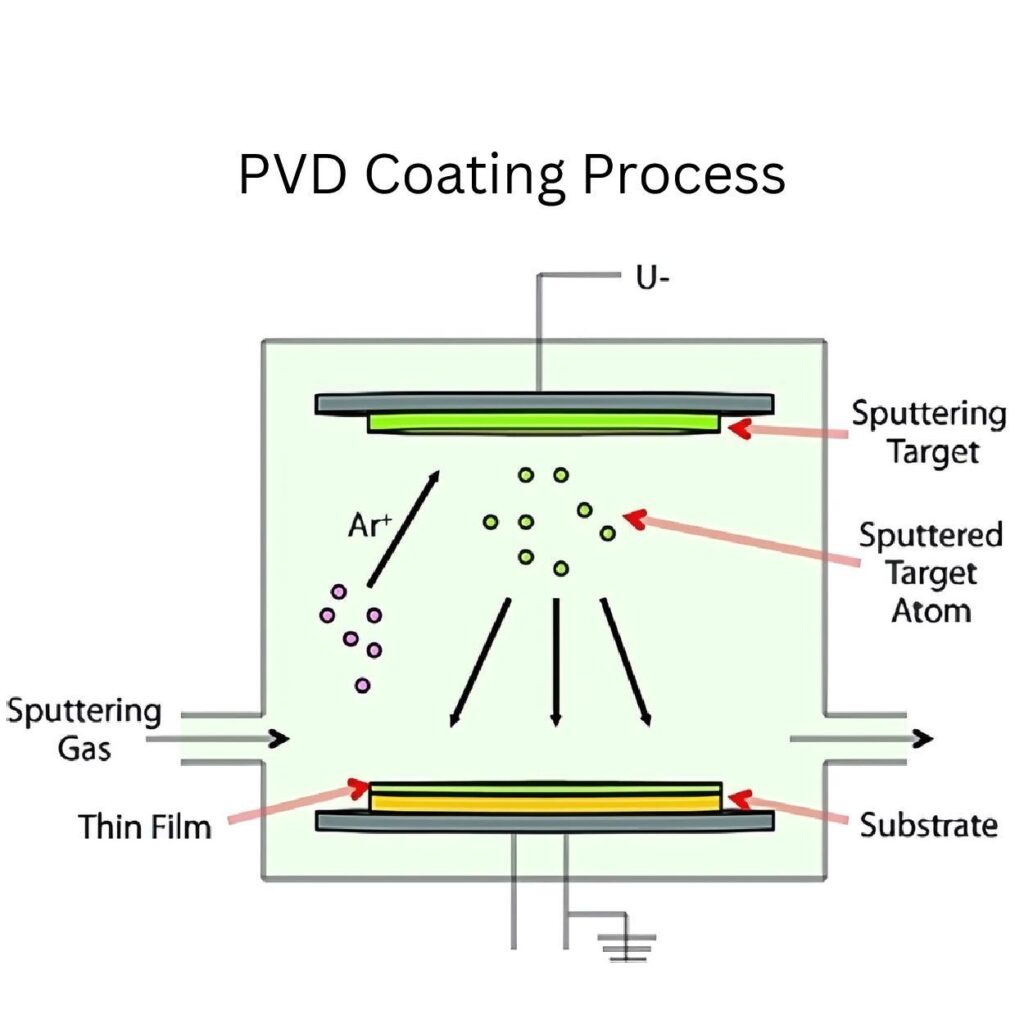

Tradycyjne metody powlekania azotkiem tytanu są nieodpowiednie dla TiN. Producenci mogą nakładać powłokę cynową za pomocą zaawansowanych metod, takich jak fizyczne osadzanie z fazy gazowej (PVD) i chemicznego osadzania z fazy gazowej (CVD). Wybór odpowiedniej techniki spośród obu metod zależy od kryteriów danego elementu. Dzięki temu można prawidłowo przykleić warstwy powłoki do części.

- Fizyczne osadzanie z fazy gazowej (PVD)

- Chemiczne osadzanie z fazy gazowej (CVD)

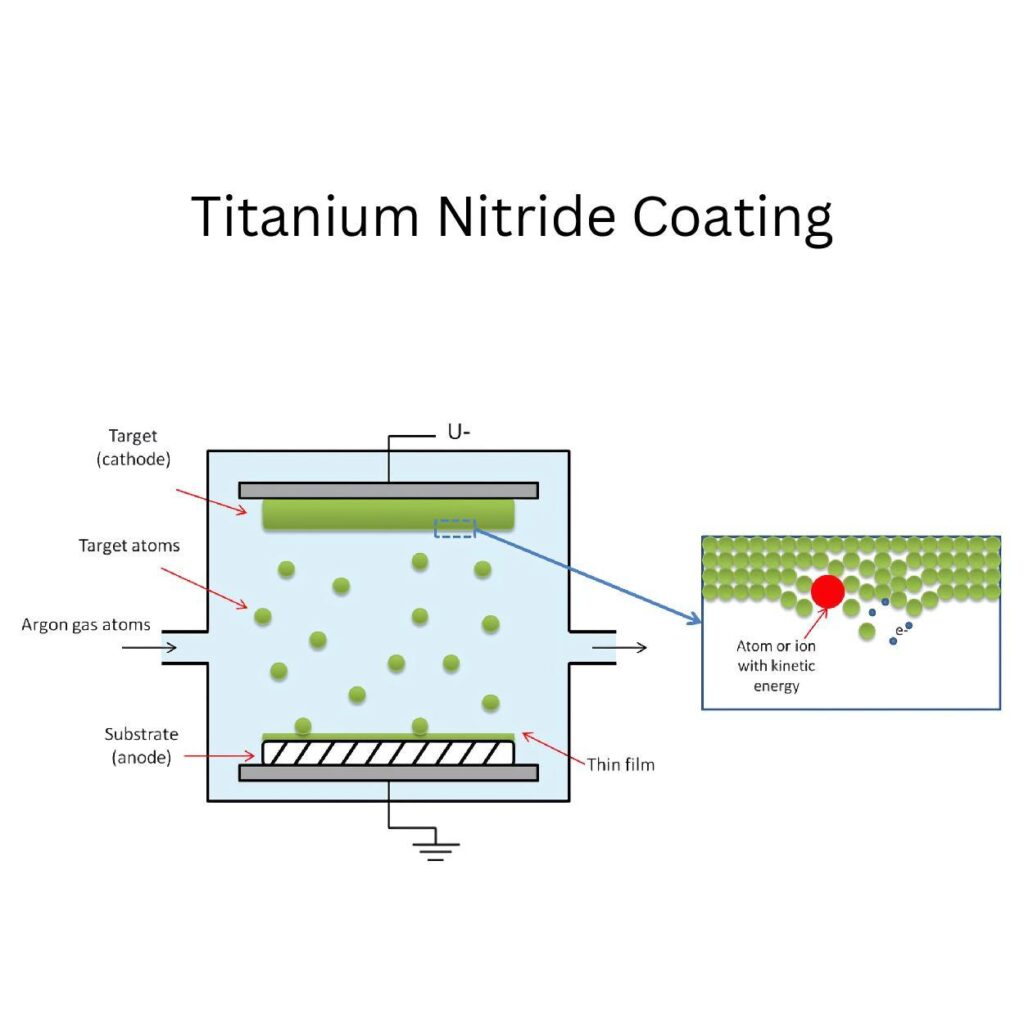

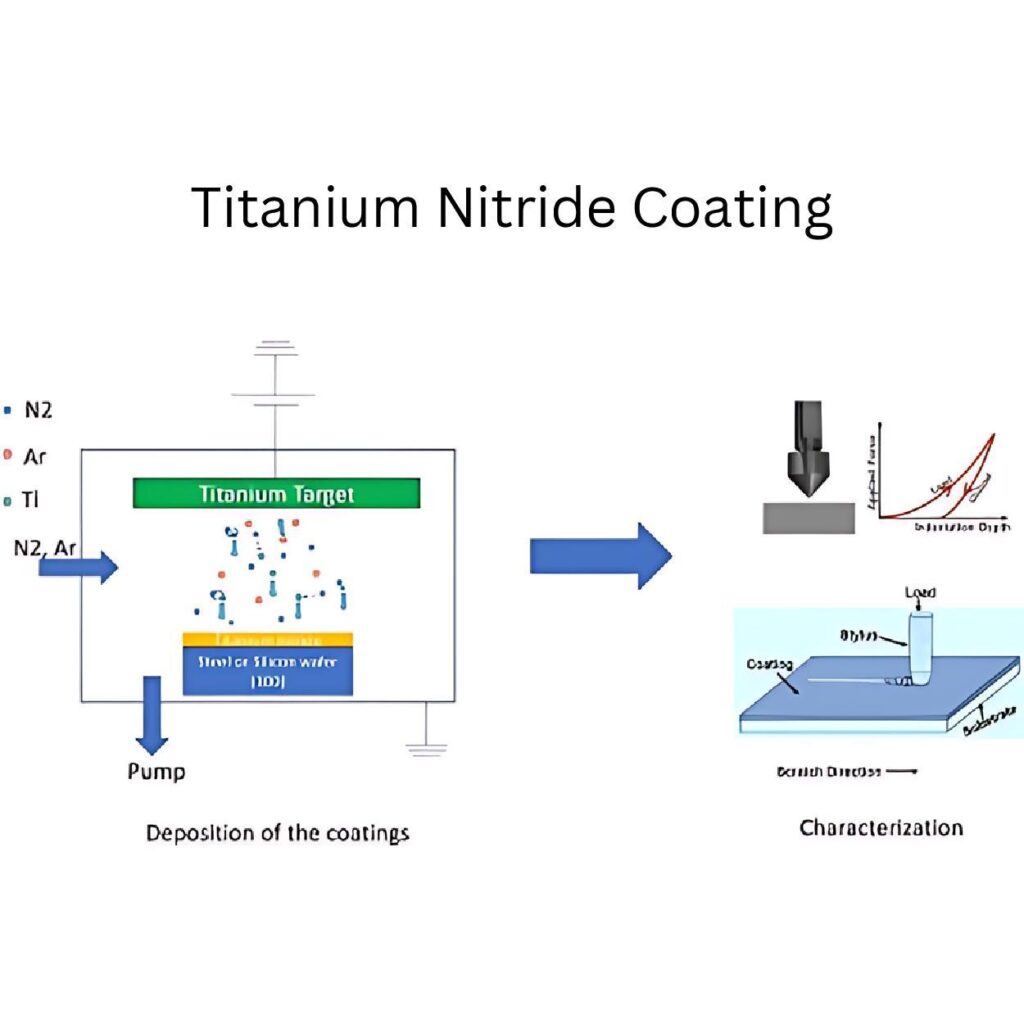

Fizyczne osadzanie z fazy gazowej (PVD)

Operatorzy odparowali składnik tytanowy za pomocą próżni wysokotemperaturowej, wchodząc w interakcję z elementami azotowymi. To odparowanie tworzy Powłoka TiN na powierzchniach metalowych. Powłoka PVD jest dobrze znana z cienkich i przyczepnych warstw powłoki. W przeszłości była ona szeroko stosowana w przypadku specjalnych potrzeb związanych z cienkimi i twardymi powłokami.

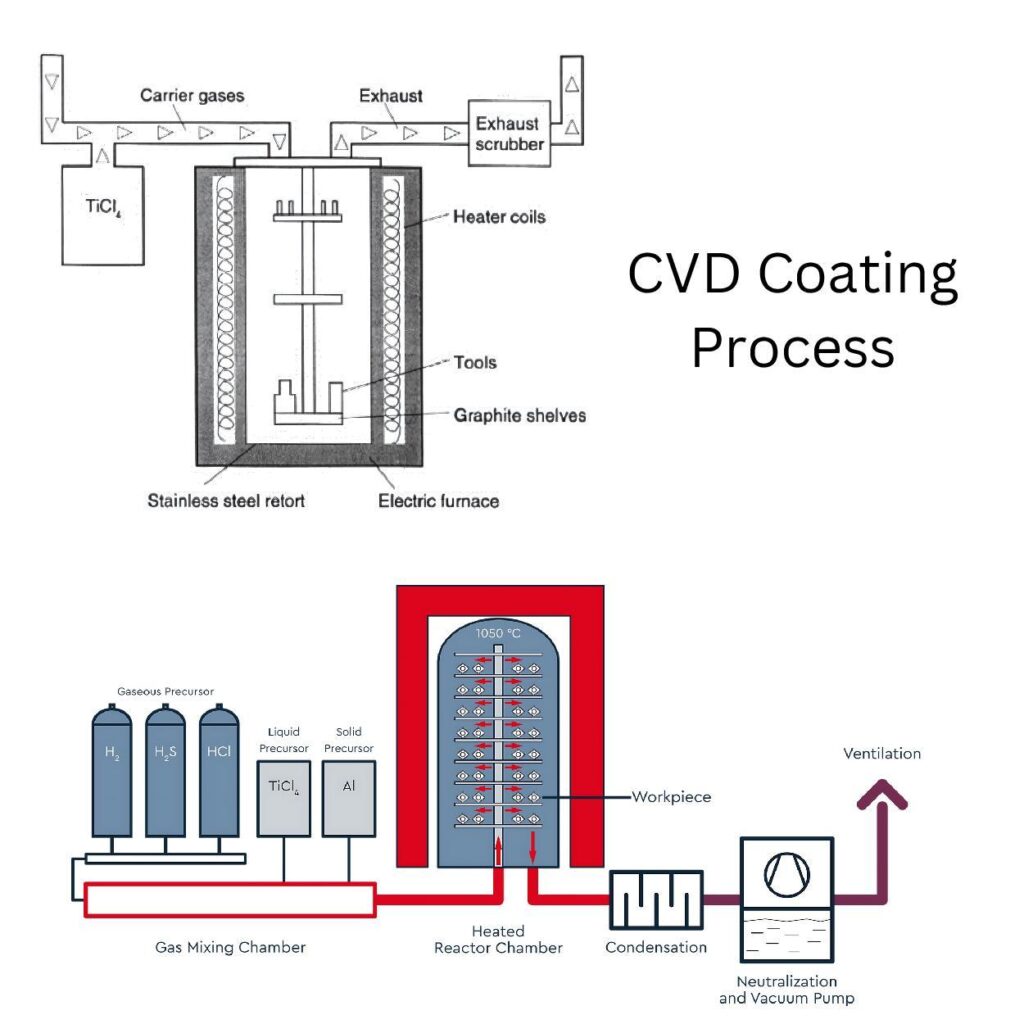

Chemiczne osadzanie z fazy gazowej (CVD)

Powlekanie cyną za pomocą CVD odbywa się poprzez wytworzenie reakcji chemicznej w celu wytworzenia warstwy na metalach. Producenci stosują wysokie temperatury do nakładania powłok poprzez CVD w porównaniu do PVD. Kluczowe znaczenie mają grubsze warstwy powłoki zapewniające dodatkową trwałość i ochronę przed ekstremalnymi naprężeniami. Dlatego też techniki CVD są odpowiednie dla produktów o dużej wytrzymałości.

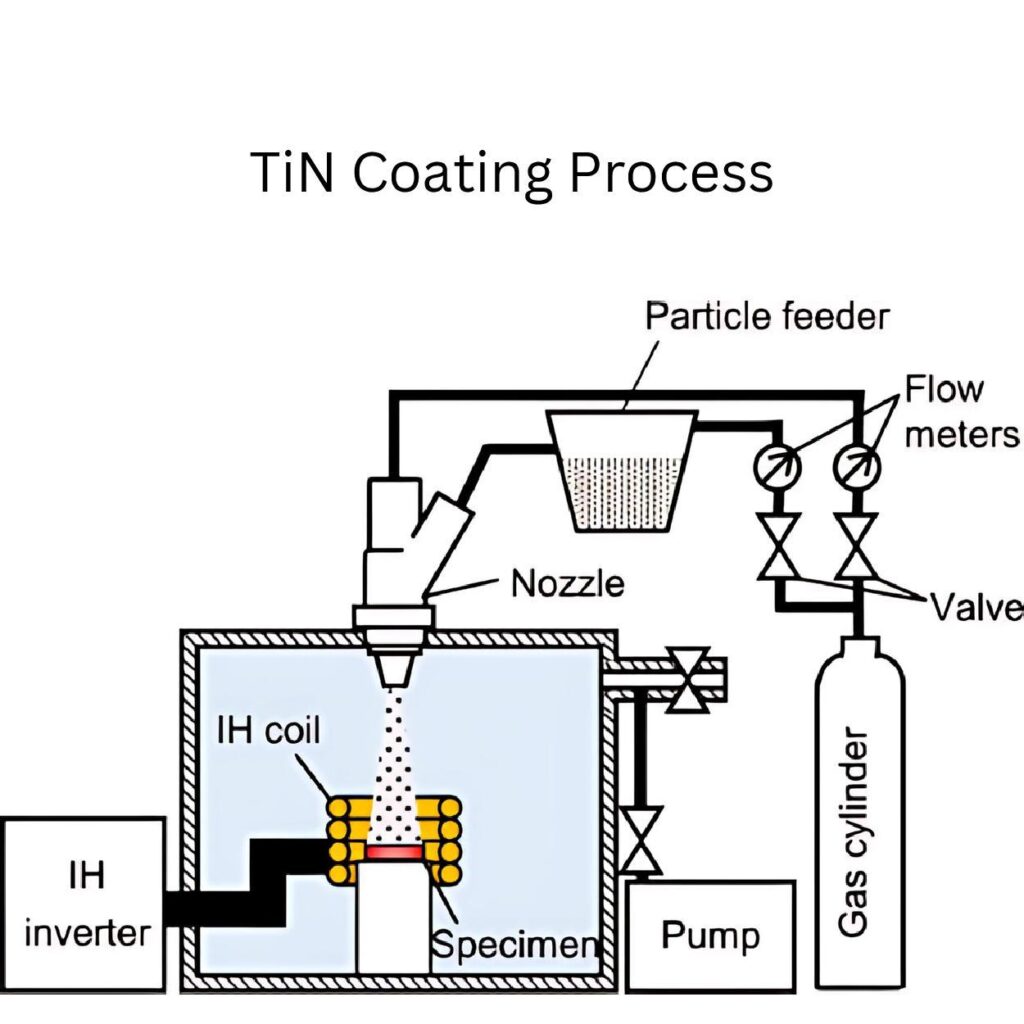

Proces powlekania TiN

Branże produkcyjne wykorzystują techniki PVD lub CVD do tworzenia powłoki TiN na częściach metalowych. Zapewniają one, że metoda spełnia unikalne wymagania komponentu, od wykończenia powierzchni po trwałość. Oto następujące kroki, na których należy się skupić podczas nakładania powłoki:

- Przygotowanie powierzchni

- Zastosowanie tytanu

- Obróbka termiczna

- Kontrola jakości

Przygotowanie powierzchni

Początkowym etapem powlekania jest przygotowanie powierzchni metalu. Do czyszczenia powierzchni należy użyć mieszanki detergentów. Dokładnie usuń cały brud, zanieczyszczenia i olej. Następnie osusz powierzchnie miękką bawełnianą tkaniną.

Zastosowanie tytanu

Wybierz odpowiednią technikę nakładania powłoki TiN jako warstwy ochronnej na metale.

Obróbka termiczna

Powłoka musi zostać poddana obróbce w segmentach o wysokiej temperaturze, aby stała się przyczepna i utwardzona, zwiększając jej trwałość.

Kontrola jakości

Kontrola powlekanych elementów w celu sprawdzenia lepkości i zestalenia warstw. Upewnij się, że części spełniają wymagane standardy jakości. Dobrze sprawdzają się pod dużym obciążeniem, zachowując stabilność.

Zalety powłoki z azotku tytanu

Warstwy ochronne z azotku tytanu znacznie poprawiły wydajność metalowych maszyn i części. Są to korzystne techniki zapewniające komponentowi mocną, niezawodną odporność na utlenianie i długowieczność. Główne zalety powłoki tytanowej obejmują:

- Zwiększona wytrzymałość

- Twardość

- Odporność na zużycie

- Obróbka powierzchni

Zwiększona wytrzymałość

Zwiększając trwałość metali takich jak stal lub węglik, powłoka TiN wydłuża ich żywotność. W dłuższej perspektywie przyczynia się również do zmniejszenia potrzeb w zakresie konserwacji i kosztów wymiany.

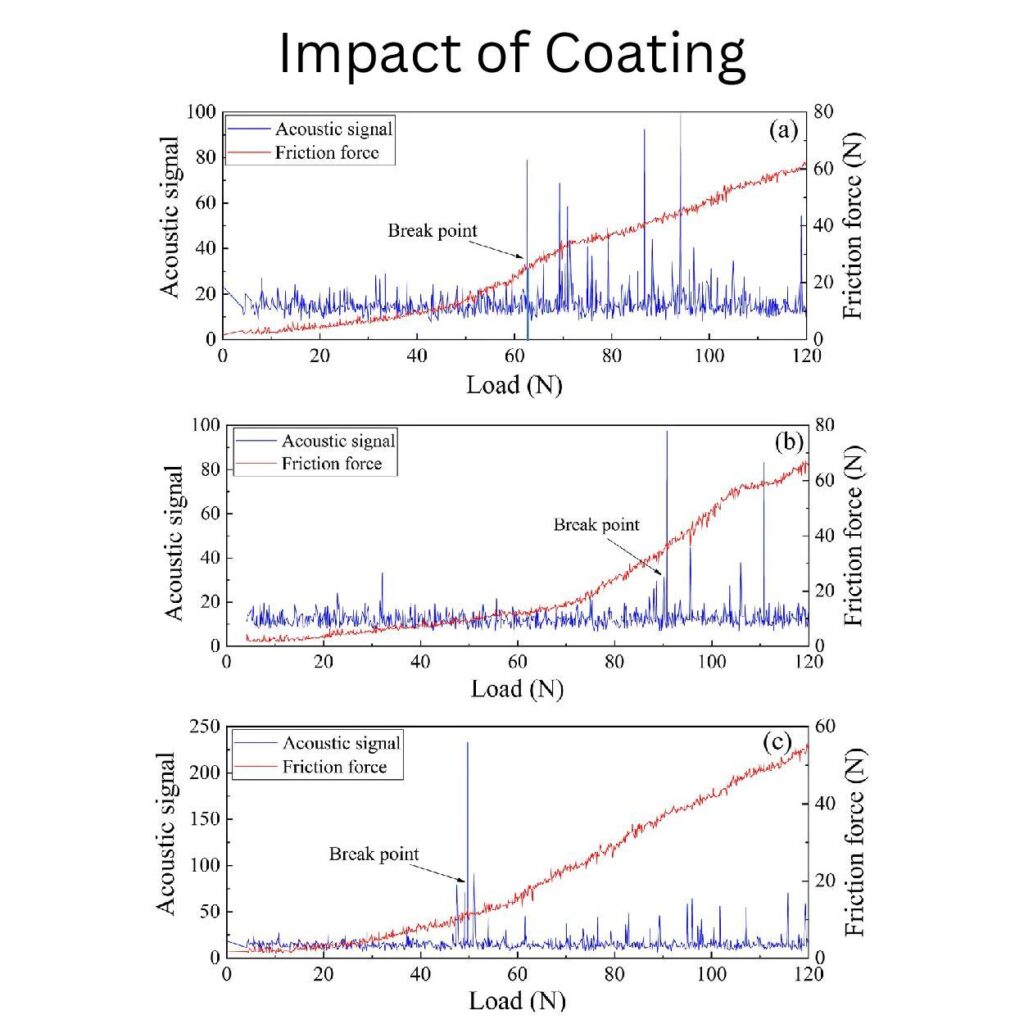

Twardość

Powłoki TiN królują pod względem twardości powlekanych powierzchni. Te warstwy ochronne sprawiają, że części są twardsze, dzięki czemu idealnie nadają się do narzędzi i maszyn. Twardość materiałów sprawdza się również w ekstremalnie krytycznych temperaturach. Wytrzymałość ta jest odporna na uszkodzenia spowodowane uderzeniami, ścieraniem i tarciem.

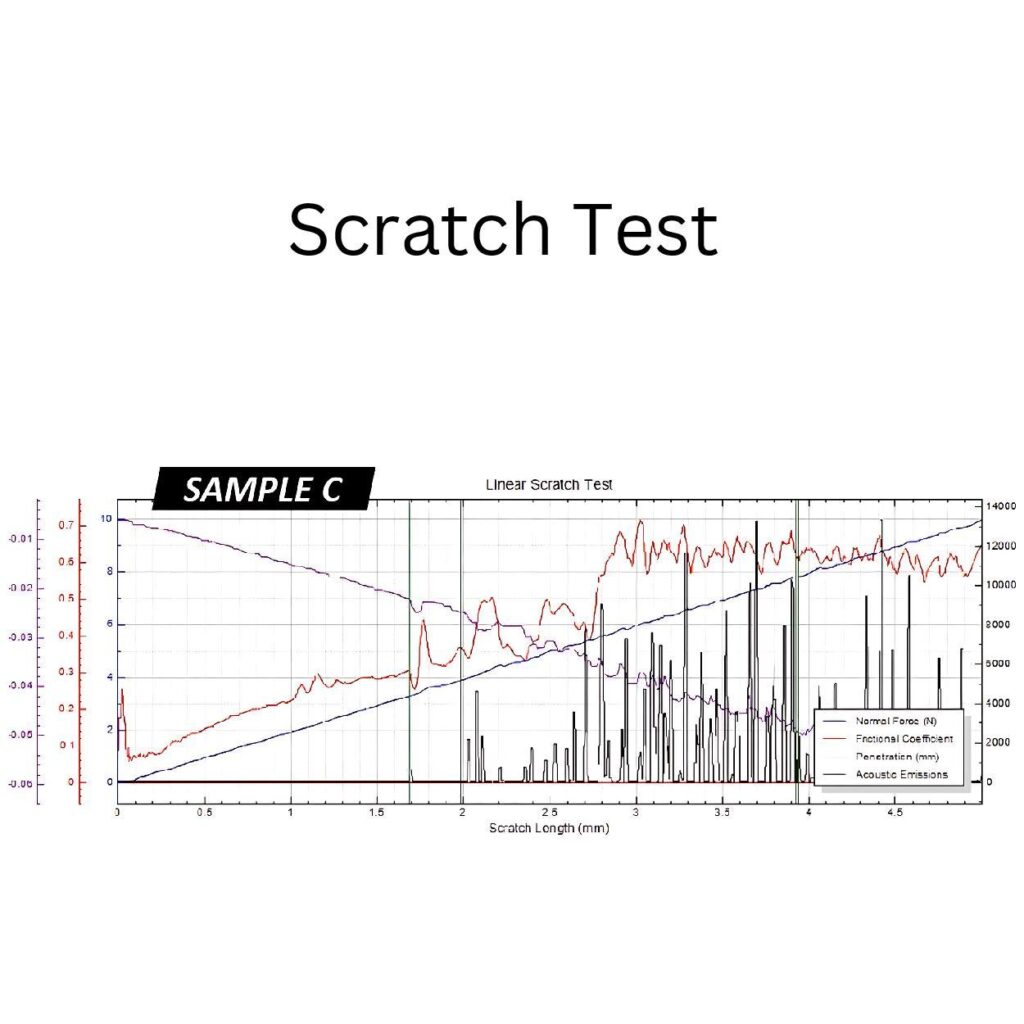

Odporność na zużycie

Azotek tytanu charakteryzuje się imponującą odpornością na zużycie. Umożliwia skuteczne działanie powierzchni metalowych w warunkach wysokiego tarcia lub przy wielokrotnym użyciu. Zmniejsza zużycie powlekanych części, zachowując ich integralność i gładkość.

Obróbka powierzchni

Części metalowe przeznaczone do pracy w ekstremalnych warunkach wymagają skutecznej obróbki powierzchni. W szczególności powłoka TiN jest procesem, który zapobiega degradacji powierzchni w miarę upływu czasu. Warstwa ta jest szczególnie potrzebna w zastosowaniach, w których występują powtarzające się ruchy i operacje z dużą prędkością.

Zastosowania powłoki z azotku tytanu

Powłoki narzędzi w produkcji

| Narzędzie/Komponent | Opis | Zalety powłoki TiN |

| Wiertła | Używane do wiercenia w różnych materiałach, w tym metalu, drewnie i plastiku. | Zwiększa twardość i odporność na zużycie. Zmniejsza tarcie, zapewniając gładsze cięcie. Wydłuża żywotność narzędzia w zastosowaniach wymagających dużej prędkości. |

| Narzędzia skrawające (frezy, rozwiertaki, narzędzia tokarskie) | Służy do kształtowania i cięcia metali. | Zwiększa trwałość krawędzi, zapobiega zużyciu, pozwala narzędziom dłużej zachować ostrość, nawet w warunkach wysokiej temperatury. |

| Frezy | Używany we frezarkach do usuwania materiału z powierzchni przedmiotu obrabianego. | Zapewnia większą trwałość, zmniejsza tarcie, poprawia wydajność cięcia, dzięki czemu nadaje się do ciężkich zadań obróbczych. |

| Gwintowniki i narzynki | Narzędzia używane do tworzenia i kształtowania gwintów w otworach (gwintowniki) i na prętach (matryce) w metalach i innych materiałach. | Zmniejsza zużycie krawędzi gwintujących, zwiększa precyzję gwintowania, wydłuża żywotność narzędzia w warunkach przemysłowych. |

| Brzeszczoty | Używany do cięcia metalu i drewna, w tym pił tarczowych i taśmowych. | Poprawia wydajność cięcia, zmniejsza zużycie spowodowane tarciem, zapewnia gładsze i czystsze cięcie. |

| Stemple i matryce | Komponenty używane w operacjach tłoczenia i formowania do kształtowania i cięcia materiałów. | Zwiększa odporność na uderzenia i zużycie, wydłuża żywotność komponentów, utrzymuje ostre krawędzie, zapewniając wysoką jakość tłoczenia. |

| Narzędzia do formowania wtryskowego | Formy są wykorzystywane w procesie formowania wtryskowego tworzyw sztucznych do kształtowania części z tworzyw sztucznych. | Chroni przed zużyciem w wyniku powtarzających się cykli formowania. Zmniejsza potrzeby konserwacyjne. Poprawia właściwości uwalniania formowanych części. |

| Brosze | Służy do usuwania materiału w jednym przejściu, tworząc złożone kształty z dużą precyzją. | Zwiększa trwałość narzędzia, zmniejsza tarcie podczas usuwania materiału, utrzymuje dokładność cięcia. |

Opcje kolorystyczne i korzyści estetyczne

Oprócz imponujących właściwości, powłoki TiN zapewniają również atrakcyjny wygląd metali. Zwiększają estetykę i oferują wszechstronne opcje kolorystyczne. Odkryj następujące zalety właściwości kolorystycznych powłok cynowych:

- Błyszczące i matowe wykończenia

- Kolor przypominający złoto

- Zwiększona wartość produktu

- Zastosowania w przedmiotach dekoracyjnych i funkcjonalnych

Błyszczące i matowe wykończenia

Dostępność powłok TiN w jedwabistych, błyszczących i matowych wykończeniach zapewnia odblaskowy wygląd złota premium. Tworzy to luksusowe wrażenie dla przedmiotów o dobrym wyglądzie. Przykładem może być biżuteria, zegarki i inne akcesoria do noszenia. Co więcej, firmy korzystają z matowego wykończenia powłoki, aby ich części były wystarczająco eleganckie, aby używać ich w profesjonalnych warunkach.

Kolor przypominający złoto:

Przypominający złoto kolor powłoki TiN zapewnia atrakcyjność wizualną i trwałość części. Jest odporna na blaknięcie koloru i zachowuje połysk. Warstwy te chronią również części przed niebezpiecznymi czynnikami. Złoty odcień to przyzwoity wygląd, nie tylko dla towarów konsumpcyjnych, ale także dla sprzętu medycznego i części dekoracyjnych.

Zwiększona wartość produktu

Warstwy powłoki zwiększają efekt wizualny produktu, dodając mu charakteru premium. Części chirurgiczne, produkty luksusowe i narzędzia sprzętowe korzystają z piękna powłoki bez uszczerbku dla ich funkcjonalności.

Zastosowania w przedmiotach dekoracyjnych i funkcjonalnych

Powłoka TiN jest najczęściej stosowana w przedmiotach dekoracyjnych i funkcjonalnych. Muszą one być odporne na zarysowania, matowienie i korozję. Na przykład, armatura kuchenna, okulary i elektronika.

Wyzwania i rozwiązania związane z powłokami z azotku tytanu

Powłoka z azotku tytanu jest odpowiedzią na różne wyzwania w branży. Wrażliwe części aplikacji są ulepszane za pomocą warstw powłok. Powłoki te drastycznie zwiększają trwałość, niezawodność i wydajność w różnych sektorach.

1. Wyzwania dla przemysłu lotniczego

Części lotnicze są podatne na krytyczne czynniki, takie jak ekstremalne ciepło, intensywne zmiany ciśnienia i wysokie naprężenia mechaniczne. Wyzwania te powodują uszkodzenia związane ze zużyciem, korozją i utlenianiem.

Powłoka TiN jako rozwiązanie

Powłoka cynowa pozwala sprostać wyzwaniom związanym z częściami lotniczymi. Warstwy te zwiększają odporność na zużycie i stabilność termiczną komponentów. Zwiększają żywotność ruchomych części, odzyskując straty energii. Co więcej, dodatkowe warstwy powłoki poprawiają wydajność paliwową bez pogarszania jej.

2. Rozwiązania dla sektora motoryzacyjnego

Przemysł motoryzacyjny wymaga części, które mogą wytrzymać ciągłe tarcie, dużą prędkość i przegrzewanie się części elektronicznych. Części pojazdów samochodowych, takie jak tłoki i przekładnie, są narażone na zużycie.

Powłoka TiN jako rozwiązanie

Powłoka TiN pozwala sprostać wyzwaniom związanym z wysokim tarciem, korozją i zużyciem części samochodowych. Zwiększa trwałość części, zapewniając powierzchnie o niskim współczynniku tarcia dla płynnej pracy. Inne czynniki, takie jak wydajność paliwowa, oleje chemiczne i płyny samochodowe, są również zwalczane przez powłoki TiN.

3. Zastosowania medyczne

Sprzęt medyczny musi być skonstruowany tak, aby spełniał surowe normy wydajności i bezpieczeństwa. Wiele narzędzi chirurgicznych, implantów ortopedycznych i sprzętu dentystycznego jest używanych w sposób ciągły i musi być biokompatybilnych i odpornych na korozję. Części te powinny być wystarczająco wytrzymałe, aby przejść częsty proces sterylizacji bez utraty integralności.

Powłoka TiN jako rozwiązanie

Powłoka TiN naprawia powierzchnię instrumentów medycznych. Sprawia, że części są nietoksyczne i biokompatybilne, co zapewnia bezpieczniejsze użytkowanie. Powłoki te umożliwiają wielokrotne procesy sterylizacji w warunkach intensywnego działania chemikaliów. Proces powlekania TiN może również zmniejszyć ryzyko infekcji i przylegania bakterii.

Analiza porównawcza technik powlekania azotkiem tytanu

| Typ powłoki | Azotek tytanu (TiN) | Powłoka z węglików spiekanych | Chromowanie |

| Wygląd | Złoty, metaliczny wygląd; dostępny w wykończeniu błyszczącym i matowym | Szary do metalicznego; zazwyczaj matowy | Błyszczące, odbijające światło srebrne wykończenie |

| Twardość | Wysoka twardość; doskonała odporność na zużycie | Bardzo wysoka twardość; często twardsza niż TiN | Umiarkowana twardość, niższa niż powłoki TiN i węglikowe |

| Stabilność termiczna | Wysoka odporność termiczna; odpowiednia do zastosowań wysokotemperaturowych | Wyjątkowa odporność na ciepło; nadaje się do pracy w ekstremalnych temperaturach | Dobra odporność termiczna, ale niższa niż TiN i węglików spiekanych |

| Odporność na korozję | Doskonała odporność na korozję, szczególnie w trudnych warunkach środowiskowych | Umiarkowana odporność na korozję może się różnić w zależności od rodzaju węglika | Dobra odporność na korozję, choć z czasem podatna na pękanie |

| Współczynnik tarcia | Niskie tarcie zmniejsza zużycie i poprawia płynność ruchomych części. | Niskie tarcie, ale może się różnić; powszechnie stosowane w celu zmniejszenia zużycia narzędzi | Wyższy współczynnik tarcia niż w przypadku TiN i węglików spiekanych; nie jest idealny do zastosowań o niskim współczynniku tarcia |

| Biokompatybilność | Biokompatybilny; odpowiedni do zastosowań medycznych | Generalnie nie są biokompatybilne w zastosowaniach medycznych | Może być biokompatybilny, jeśli spełnione są określone normy |

| Trwałość | Długotrwały; idealny do zastosowań o wysokim zużyciu | Bardzo wytrzymały; szczególnie nadaje się do narzędzi tnących | Dobra trwałość, ale może pękać lub odpryskiwać przy dłuższym użytkowaniu |

| Przydatność aplikacji | Idealny do narzędzi, części lotniczych, komponentów samochodowych i urządzeń medycznych | Powszechnie stosowane w narzędziach do obróbki skrawaniem, przemysłowych zastosowaniach cięcia | Dekoracyjne i ochronne na częściach przemysłowych, sprzęcie i towarach konsumpcyjnych |

| Koszt | Umiarkowana do wysokiej, w zależności od grubości i metody aplikacji | Wysoka, szczególnie w przypadku narzędzi ze specjalistyczną powłoką z węglików spiekanych | Umiarkowany; zazwyczaj niższy niż TiN i węglik spiekany |

| Typowe techniki aplikacji | Metody osadzania PVD i CVD | Procesy natryskiwania cieplnego i spiekania | Galwanizacja lub twarde chromowanie |

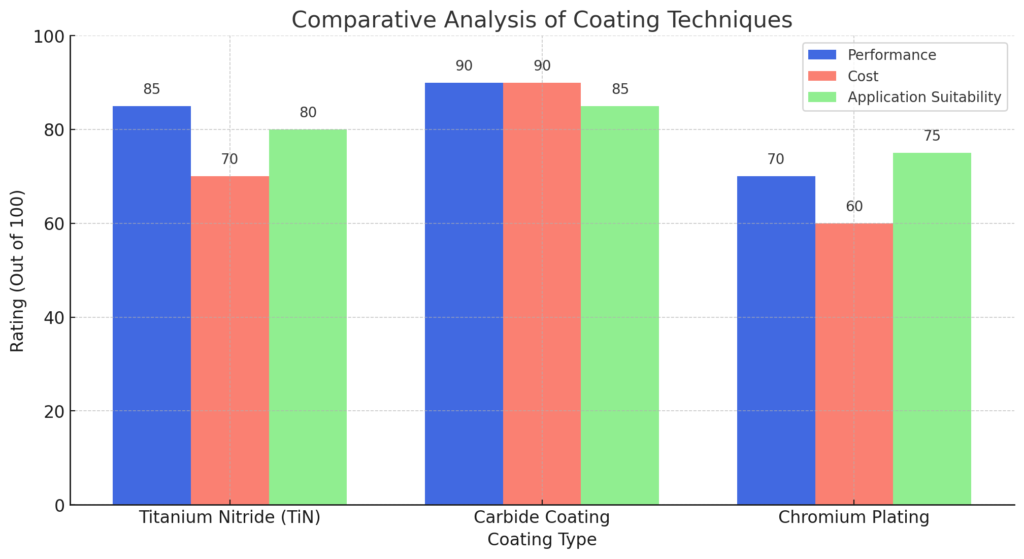

Azotek tytanu a inne powłoki

Porównanie przedstawia hipotetyczne oceny powłoki węglikowej TiN i chromowania. Uwzględniając ich wydajność, koszt i przydatność do danego zastosowania.

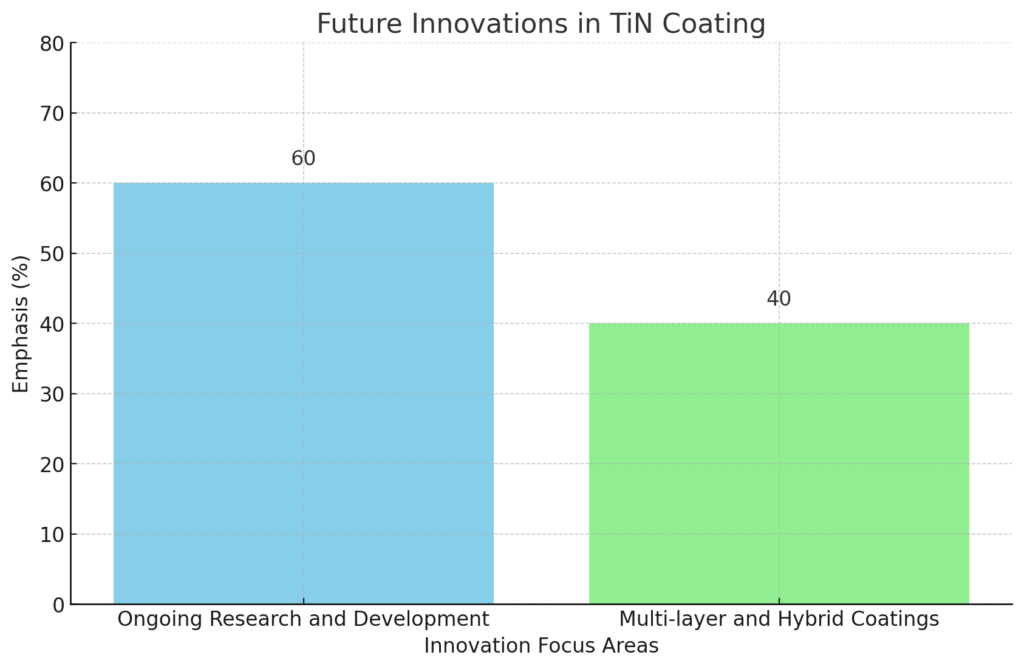

Przyszłe innowacje w powłokach TiN

Bieżące badania i rozwój

Procesy produkcyjne i rozwój powłok TiN koncentrują się na udoskonalaniu procesów osadzania, takich jak PVD i CVD. Dzięki temu można uzyskać cieńsze i bardziej jednolite warstwy powłoki o lepszych właściwościach adhezyjnych. Nanostrukturalna powłoka TiN jest również ulepszana w celu pokrycia cząstek o rozmiarach nano w stanie molekularnym.

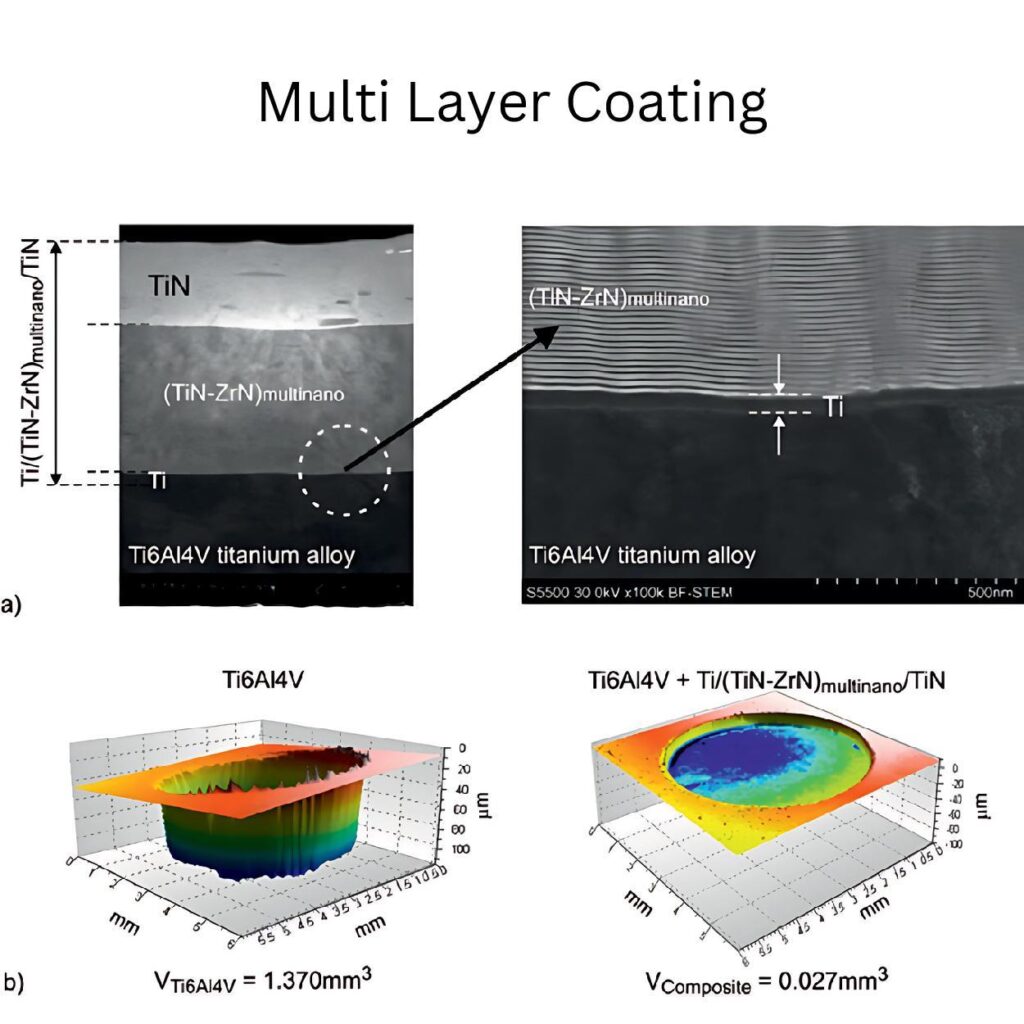

Powłoka wielowarstwowa

Wielowarstwowa powłoka z azotku tytanu to ekscytująca technologia, która umożliwia powlekanie materiałów wielowarstwowych. Warstwy te mogą zawierać aluminium lub węgiel diamentopodobny. Warstwa ta zwiększa funkcjonalność części w stosunku do tradycyjnych.

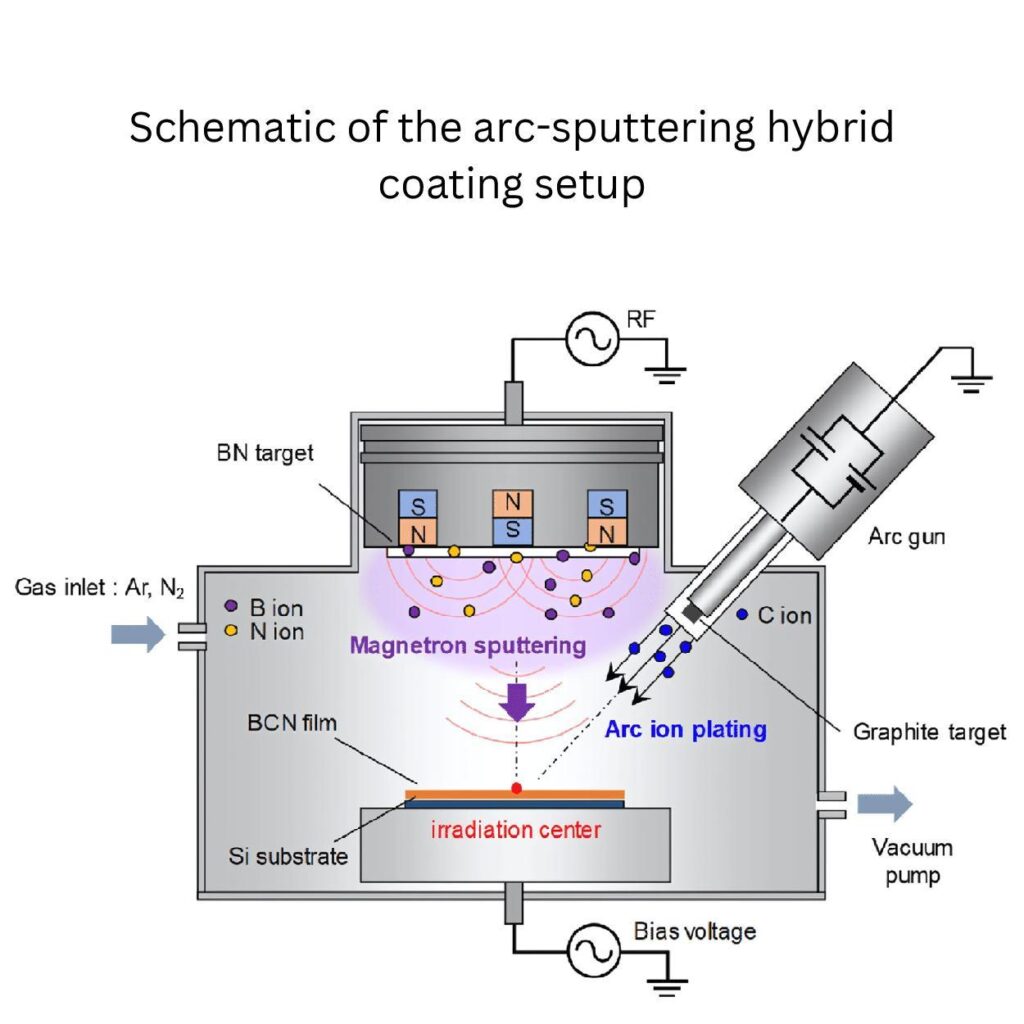

Powłoka hybrydowa

Powłoka hybrydowa to połączenie innych warstw ceramicznych lub węglikowych dostosowanych do unikalnych wymagań części. Na przykład, powłoka ta może zapewnić bardzo twarde powierzchnie w przypadku części poddawanych wysokiemu ciśnieniu i narzędzi do obróbki skrawaniem.

Wnioski:

Każdy metal potrzebuje specjalnej warstwy ochronnej, aby sprostać kilku wyzwaniom, takim jak korozja, utlenianie, agresywne chemikalia, trwałość i wytrzymałość. Dlatego też odlewy kokilowe zawierają powłokę z azotku tytanu. Ta warstwa ochronna zwiększa wydajność części, zapewniając wyjątkowe rozwiązania dla różnych wyzwań termicznych i fizycznych.

0 komentarzy