Projektowanie aluminiowych form odlewniczych nie jest zwykłym procesem technicznym; jest jednak podstawą jakości, spójności i opłacalności. Formę należy traktować jako plan doskonałości. Gdy okaże się wadliwa, nie da się jej uratować nawet poprzez dostosowanie procesów. Dlatego właśnie Konstrukcja aluminiowej formy odlewniczej jest tym, który nie może być zagrożony przez producentów, którzy chcą osiągnąć wysokiej jakości wyniki.

Dlaczego konstrukcja formy ma większe znaczenie niż myślisz?

Nieumiejętnie wykonana forma może prowadzić do wad, przestojów i wysokich kosztów. Z drugiej strony, optymalnie zaprojektowana forma gwarantuje maksymalny przepływ metalu w niej, niską ilość defektów, jednostkowy czas cyklu i wydłużoną żywotność formy. Niezawodnie, świetny projekt form przekształca świetne pomysły w świetne produkty.

Podstawy aluminiowych form odlewniczych

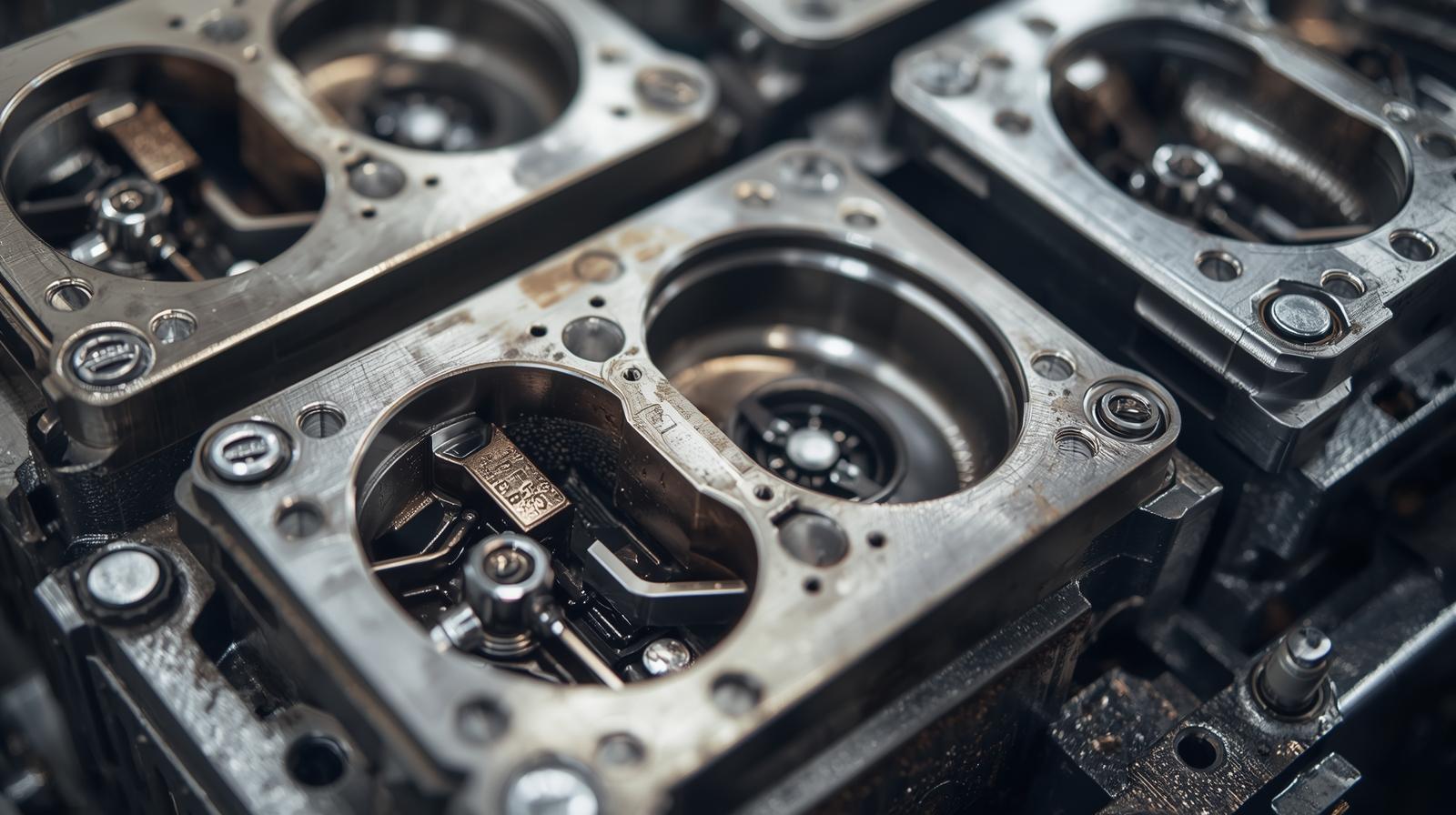

Podstawowe elementy formy odlewniczej

Stała połówka matrycy

Ta część nie porusza się podczas procesu odlewania ciśnieniowego i zwykle zawiera wlew, prowadnice i zasuwy. Służy do regulacji ruchu stopionego aluminium do wnęki formy, aby zapewnić płynny przepływ, wypełnienie wnęki formy i zminimalizowanie turbulencji.

Ruchoma połowa matrycy

Ruchoma matryca jest w połowie zamknięta i otwarta wraz z cyklem maszyny i posiada system wyrzucania. Obejmuje to przede wszystkim operację umożliwiającą bezpieczne odlewanie zestalonego odlewu aluminiowego bez deformacji lub zmian na jego powierzchni.

Rodzaje aluminiowych form odlewniczych

Istnieją formy jednogniazdowe, wielogniazdowe i rodzinne wykonane z aluminiowych form odlewniczych. Wszystkie typy są wybierane w zależności od wielkości produkcji, liczby różnych części, opłacalności i niezbędnej szybkości produkcji.

Kluczowe kwestie projektowe dla aluminiowych form odlewniczych

Konstrukcja aluminiowych form odlewniczych wymaga precyzji w zakresie chłodzenia, kątów ciągu i przepływu materiału w celu zapewnienia wydajności i trwałości.

Geometria i złożoność części

Konstrukcje form do odlewania ciśnieniowego są złożonymi częściami i wymagają zaawansowanej konstrukcji form do odlewania ciśnieniowego w celu ułatwienia przepływu metalu i łatwego wyrzucania. Cechy takie jak podcięcia, wąskie żebra i głębokie wnęki mogą wymagać prowadnic lub podnośników, aby uniknąć wad i zachować dokładne wymiary.

Optymalizacja grubości ścianki

Równomierna grubość ścianek odlewów aluminiowych jest wykorzystywana do regulacji szybkości chłodzenia i przepływu cieczy. Rozbieżności mogą skutkować skurczem, wypaczeniem lub porowatością, gdzie jednolite wykończenie zwiększa integralność strukturalną, powierzchnię odlewu i ogólną niezawodność odlewu.

Kąty zanurzenia i ich znaczenie

Kąty zanurzenia odgrywają istotną rolę w łatwym wyrzucaniu części używanych w aluminiowych formach odlewniczych. Zapewniają redukcję tarcia między ściankami odlewu a formą, eliminują przywieranie lub uszkadzanie powierzchni, a także w znacznym stopniu wydłużają żywotność formy i zwiększają wydajność produkcji.

Wybór materiału w projektowaniu form

Wybór odpowiedniej stali narzędziowej

Wybór odpowiedniej stali narzędziowej jest bardzo istotny przy projektowaniu aluminiowej formy odlewniczej, ponieważ narzędzie powinno być w stanie wytrzymać wysoką temperaturę, ciśnienie wtrysku i powtarzalność. Stal H13 jest bardzo popularna ze względu na wysoką wytrzymałość, odporność na ciepło i długotrwałą stabilność wymiarów.

Odporność na zużycie i przewodność cieplna.

Przewodność cieplna jest bardzo duża, co umożliwia bardzo szybkie chłodzenie form, dzięki czemu skraca się czas cyklu odlewania, a formy stają się wysokiej jakości. Tymczasem odporność na zużycie jest wysoka, co pozwala uniknąć erozji i pęknięć, więc nie ma kompromisu między wydajnością a efektywnością produkcji.

Podstawy projektowania systemów bramkowania

Cel systemu bramkowania

System wlewowy kontroluje przepływ stopionego aluminium zawierającego formę lub cząsteczkę wnęki formy podczas odlewania ciśnieniowego. Prawidłowo zaprojektowany system zapewnia płynne, kontrolowane napełnianie, zmniejsza turbulencje i zapewnia brak pułapek powietrza, zimnych zamknięć i innych wad, które mogą wpływać na wytrzymałość odlewu i jakość powierzchni.

Optymalizacja lokalizacji i rozmiaru bramek

Podczas rządzenia stopionym aluminium ważne jest, aby mieć odpowiednią lokalizację i rozmiar bramy, aby przepływać w jednolity sposób przez formę lub wnękę. Właściwe pozycjonowanie ułatwia równomierne napełnianie, powściągliwe krzepnięcie i zmniejsza naprężenia wewnętrzne, wady skurczowe i słabe obszary w końcowym wyniku odlewu aluminiowego.

Najlepsze praktyki projektowania dla biegaczy

Prowadnice są gładkie, wyważone i mają odpowiedni rozmiar, aby stopione aluminium mogło skutecznie wypełnić wnękę. Stopniowe zmiany i nieznaczne obroty kwasu zmniejszają energię turbulencji, zwiększają jednorodność przepływu i ułatwiają utrzymanie ciśnienia, co prowadzi do zwiększenia jakości i niezawodności części odlewanych ciśnieniowo.

Wentylacja i zarządzanie powietrzem

Dlaczego prawidłowa wentylacja ma kluczowe znaczenie

W odlewach aluminiowych powietrze i gazy uwięzione wewnątrz nie powinny pozostać uwięzione, ponieważ stopiony metal dostaje się do wnęki poprzez odpowiednie odpowietrzenie. Słabe odpowietrzenie może skutkować porowatością, wadami powierzchni i słabą strukturą wewnętrzną, co zmniejsza wytrzymałość części, wygląd i jakość całego odlewu.

Typowe błędy w odpowietrzaniu, których należy unikać

Błędy polegające na niedostatecznej wentylacji, niewłaściwym umiejscowieniu otworu wentylacyjnego i niedrożności otworu wentylacyjnego są powszechnymi błędami. Takie błędy nie pozwalają na skuteczną emisję gazów i skutkują wadami i niewiarygodnymi wynikami. Wentylacja powinna być wykonana w najbardziej odpowiedni sposób, aby uzyskać niezawodne, bezbłędne elementy odlewane z aluminium.

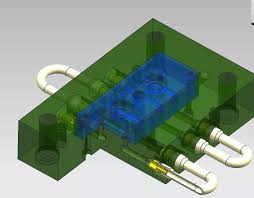

Projektowanie układów chłodzenia dla odlewów wysokiej jakości

Wydajna konstrukcja systemu chłodzenia zapewnia wysoką jakość odlewów poprzez poprawę kontroli termicznej i redukcję defektów.

Znaczenie równomiernego chłodzenia

Nawet w przypadku odlewów aluminiowych równomierne chłodzenie jest koniecznością, ponieważ reguluje szybkość krzepnięcia w całej części. Brak jednorodności chłodzenia może prowadzić do wypaczeń, pęknięć i naprężeń wewnętrznych, a równomierne chłodzenie zwiększa stabilność wymiarową, wytrzymałość mechaniczną, jakość powierzchni i ogólną niezawodność gotowego odlewu.

Strategie rozmieszczania kanałów chłodzących

Klimatyzacja powinna być umieszczona strategicznie w pobliżu obszarów, które generują dużo ciepła, aby skutecznie chłodzić bez uszczerbku dla wytrzymałości form. Odstępy, równoboczny wzór i ścieżki kanałów spowodują równomierny rozkład temperatury, zminimalizują czas cyklu, wyeliminują wady i zwiększą żywotność form odlewniczych.

Konstrukcja systemu wyrzucania

Rodzaje sworzni wypychaczy

Istnieje wiele rodzajów sworzni wypychaczy, takich jak sworznie standardowe, wypychacze tulejowe i wypychacze łopatkowe, dostosowane do określonej geometrii części i określonej konstrukcji części na formie. Wybór typu sworznia wypychacza ma na celu uwolnienie części, która jest wolna od wgnieceń, bez uszkodzeń na powierzchni i nadal ma dokładny wymiarowo przykład aluminiowego odlewu ciśnieniowego.

Zapobieganie uszkodzeniom części podczas wyrzucania

Aby uniknąć uszkodzeń podczas wyrzucania, należy zapewnić odpowiedni kompromis między siłą wywieraną przez system wyrzutnika. Zbyt duża siła może wygiąć lub złamać odlew, a zbyt mała spowoduje sklejenie części. Konstrukcja wypychacza i umiejscowienie sworznia mogą być uważane za kluczowe dla utrzymania jakości, redukcji wad i wydajnej pracy formy.

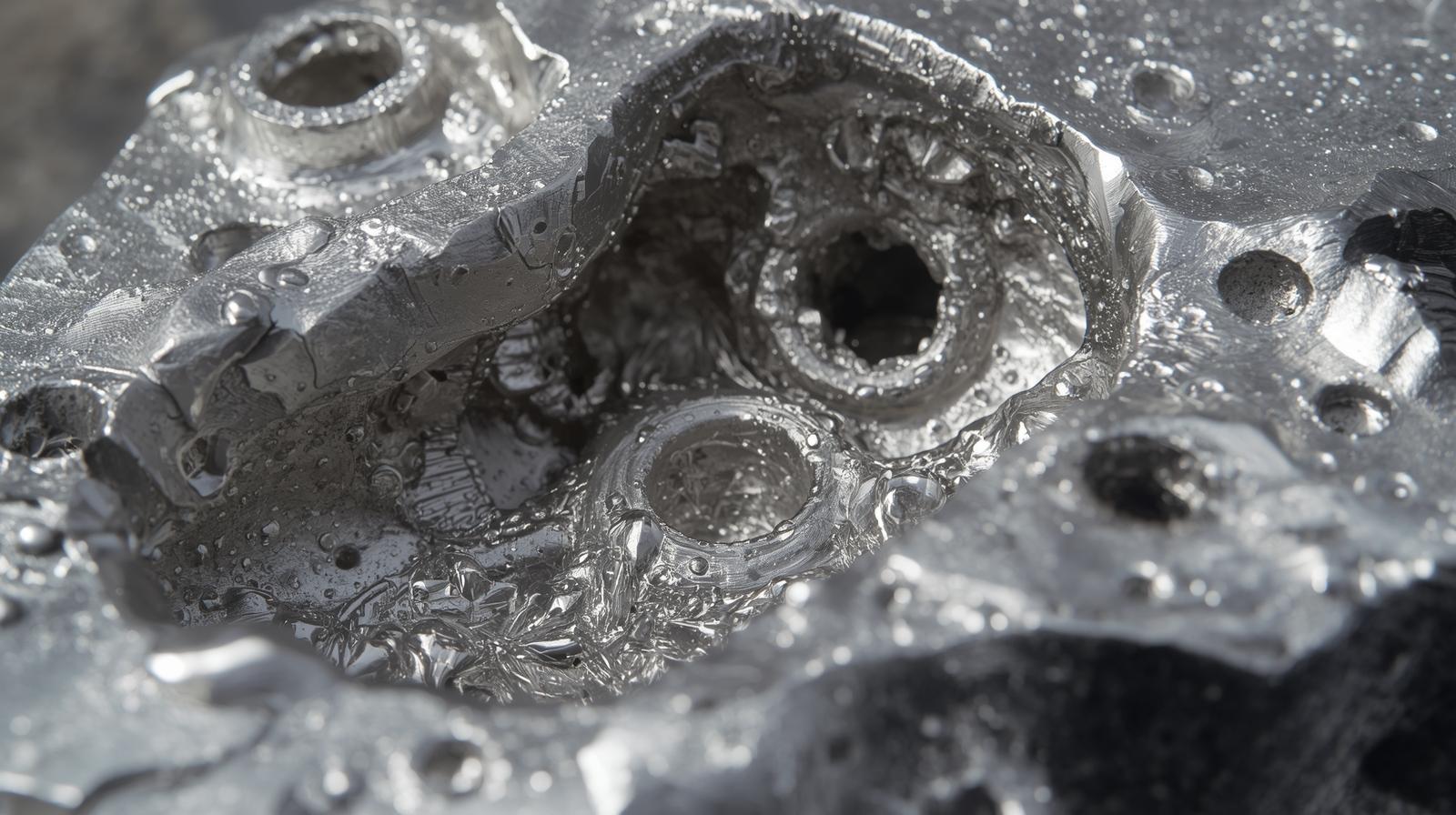

Zarządzanie kurczliwością i porowatością

Efektywny projekt formy i kontrola procesu zmniejszają skurcz i porowatość aluminium, zapewniając wysokiej jakości odlewy.

Zrozumienie skurczu aluminium

Gdy przedmiot jest wykonany z aluminium, kurczy się w wyniku chłodzenia i krzepnięcia, a zatem może powodować błędy wymiarowe i naprężenia wewnętrzne bez uwzględnienia takiego efektu. Projektując formy z uwzględnieniem skurczów, efekt końcowy w postaci odlewu zachowałby wszystkie te same odrębne rozmiary, strukturę i jakość produkcji przez cały czas produkcji.

Techniki projektowania zmniejszające porowatość

Porowatość aluminiowych odlewów ciśnieniowych może osłabiać komponenty i wpływać na jakość powierzchni. Konstrukcja wlewu, dobre odpowietrzanie i redukcja ciśnienia wtrysku mogą być wykorzystane do zmniejszenia ilości uwięzionego powietrza i jam skurczowych. Nacisk na te kroki zapobiegawcze podczas projektowania formy gwarantuje mocniejsze, wolne od wad odlewy bez konieczności interwencji poprodukcyjnych.

Symulacja i testowanie przepływu formy

Korzyści z analizy przepływu formy

Przepływ algorytmów odlewania jest symulowany w formie analizy przepływu formy, która przewiduje możliwe wady, takie jak pułapki powietrzne, zimne zamknięcia, wypełnienie skośne i inne, i preferuje nie produkować formy. Pozwala to inżynierom usprawnić proces projektowania, poprawić jakość, zminimalizować marnotrawstwo materiałów oraz zaoszczędzić mnóstwo czasu i kosztów produkcji.

Minimalizacja prób i błędów w produkcji

Wirtualne testowanie form pozwoli producentom wykryć i wyeliminować wady projektowe przed rozpoczęciem produkcji. Zminimalizuje to kosztowne iteracje, ilość odpadów, poprawi szybkość rozwoju i skróci czas wprowadzania produktów na rynek, a także zapewni wydajne i wysokiej jakości odlewanie ciśnieniowe aluminium z mniejszą liczbą nieoczekiwanych awarii w rzeczywistym procesie.

Wykończenie powierzchni i względy estetyczne

Osiąganie najwyższej jakości powierzchni

Wysoka jakość powierzchni w Konstrukcja aluminiowej formy odlewniczej wymaga wykonania wgłębień wewnątrz formy i kontroli dokładności przepływu metalu. Dobrze wykończone odlewy są gładsze i nieporowate, tworząc wysoce estetyczny element z ograniczonymi wadami powierzchni, jednolitą teksturą i z niewielką lub żadną obróbką końcową wymaganą ze względu na dużą liczbę odlewów wyprodukowanych przy minimalnej niedoskonałości powierzchni i że każdy element jest estetyczny prosto z formy.

Teksturowanie i polerowanie form

Teksturowanie i polerowanie form poprawia jakość odlewanych części, a także ich funkcjonalność. Dzięki teksturowaniu można poprawić przyczepność, ukryć drobne defekty lub wykonać zdobienia, a polerowanie zapewnia gładkie wykończenie. Mając pożądany wygląd, ostatecznie finalizuje się idealny projekt odlewów, aby zaspokoić zarówno praktyczne, jak i estetyczne potrzeby.

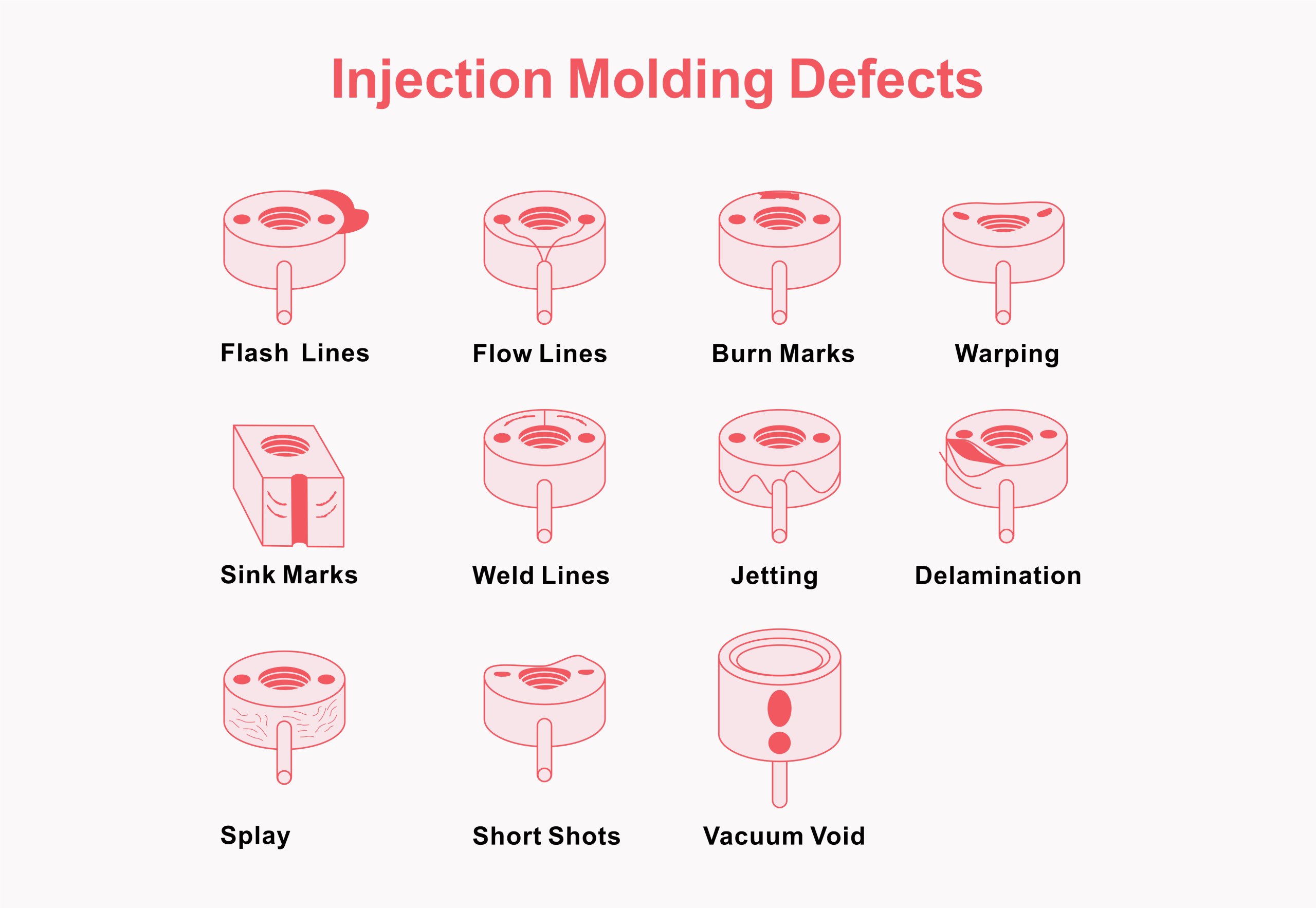

Typowe wady konstrukcyjne form i ich rozwiązania

Identyfikacja typowych wad konstrukcyjnych form i zastosowanie rozwiązań poprawia jakość, trwałość i wydajność odlewów.

Formacja Flash

Flash jest wynikiem wycieku stopionego aluminium, gdy połówki formy mają wspólną szczelinę, są zużyte lub nie są zaciśnięte. Tworzy niepożądany obcy materiał odlewniczy na obrzeżach. Ścisłe tolerancje, wyrównanie formy i wysokie ciśnienie zacisku hamują powstawanie wypływek, co skutkuje czystszymi i dokładniejszymi odlewami.

Zimne wyłączenia i błędne uruchomienia

Zimne zamknięcia to sytuacje, w których stopiony metal nie wypełnia gniazda formy w całości i ulega zestaleniu, co może być spowodowane niską temperaturą lub niskim przepływem. Wad tych można uniknąć poprzez optymalizację konstrukcji wlewu, wyższą temperaturę metalu i kontrolę szybkości wtrysku oraz uzyskanie strukturalnie solidnego, całkowicie uformowanego aluminiowego odlewu ciśnieniowego.

Optymalizacja kosztów w projektowaniu form do odlewania ciśnieniowego aluminium

Równoważenie jakości i budżetu

Zapewniając inteligentne wybory w projektowaniu form, możliwe jest uzyskanie wysokiej jakości aluminiowych odlewów ciśnieniowych bez ponoszenia dużych kosztów. Maksymalizacja zużycia materiału, redukcja złożoności i wydajności zmniejsza długoterminowe koszty produkcji bez uszczerbku dla wytrzymałości, precyzji i wykończenia powierzchni.

Projektowanie Produkowalności (DFM)

Design for Manufacturability (DFM) kładzie nacisk na projektowanie form i komponentów, które są łatwe w produkcji, montażu i kontroli. Zmniejsza to liczbę błędów, czas cyklu i stałą jakość, co oszczędza czas, koszty i wysiłek włożony w proces produkcji.

Zrównoważony rozwój i wydajność w nowoczesnym projektowaniu form

Energooszczędne konstrukcje form

Energooszczędne formy: Oszczędzają energię dzięki zoptymalizowanym kanałom chłodzenia i krótszemu czasowi cyklu. Zmniejsza to nie tylko koszty operacyjne, ale także ślad węglowy, dzięki czemu odlewanie ciśnieniowe aluminium jest bardziej zrównoważone i przyjazne dla środowiska.

Redukcja odpadów materiałowych

Odpowiednia konstrukcja wlewów i kanałów zapewnia dobry przepływ metalu przy minimalnej ilości odpadów i odrzuconych części. Wydajność materiałowa obniża koszty, oszczędza zasoby i pomaga w zrównoważonych praktykach produkcji aluminiowych odlewów ciśnieniowych bez wpływu na jakość części lub wydajność procesu produkcyjnego.

Przyszłe trendy w projektowaniu form do odlewania ciśnieniowego aluminium

Innowacje w projektowaniu form do odlewów aluminiowych koncentrują się na wydajności, redukcji defektów i zrównoważonym rozwoju w produkcji nowej generacji.

Automatyzacja i inteligentne formy

Czujniki i systemy sterowania są łączone w celu stworzenia technologii automatyzacji i inteligentnych form, które śledzą ciśnienie, przepływ i temperaturę w czasie rzeczywistym. Zapewnia to konserwację predykcyjną, minimalizuje przestoje, zwiększa spójność i zapewnia lepszą jakość odlewów ciśnieniowych z aluminium przy niewielkim udziale człowieka.

Dojrzałe technologie symulacji

Narzędzia symulacyjne ze sztuczną inteligencją decydują o charakterystyce przepływu, chłodzenia i krzepnięcia metalu przed wyprodukowaniem formy. Doskonałe technologie zwiększają precyzję projektowania, wykrywają możliwe wady, usprawniają procesy wlewowe i chłodzenia, a także oszczędzają dużo czasu, pieniędzy i poprawiają jakość wszystkich odlewów.

Wnioski

Projektowanie aluminiowych form odlewniczych stało się kluczem do wysokiej jakości i trwałych części. Wszystkie aspekty, takie jak wlew, chłodzenie, wyrzut i odpowietrzanie, mają wpływ na produkt końcowy. Projekt ma zdolność do redukcji defektów, maksymalizacji wydajności i zmniejszenia zmienności wydajności, a zatem rozważne planowanie i dbałość o szczegóły są kluczowymi czynnikami w osiągnięciu sukcesu w produkcji.

Często zadawane pytania (FAQ).

Dlaczego więc konstrukcja formy odlewniczej jest tak ważna w przypadku aluminium?

Ma to bezpośredni wpływ na jakość części, wydajność produkcji i ogólne koszty.

Jaka byłaby optymalna grubość ścianki odlewu aluminiowego?

Równomierna grubość, czyli ogólnie od 1,5 do 4 mm, w zależności od zastosowania.

Jaki jest wpływ odpowietrzania na jakość odlewów?

Odpowiednia wentylacja pozwala uniknąć uwięzienia powietrza i sprawia, że powierzchnia jest bardziej porowata i mniej wad powierzchniowych.

Czy redukcja defektów jest rzeczywiście możliwa dzięki symulacji przepływu formy?

Tak, wykrywa możliwe problemy przed rozpoczęciem produkcji, oszczędzając czas i pieniądze.

Jaki jest najczęściej używany materiał do odlewania ciśnieniowego?

Stal narzędziowa H13 jest również powszechnie stosowana, ponieważ jest to bardzo trwałe i odporne na temperaturę narzędzie.

0 komentarzy