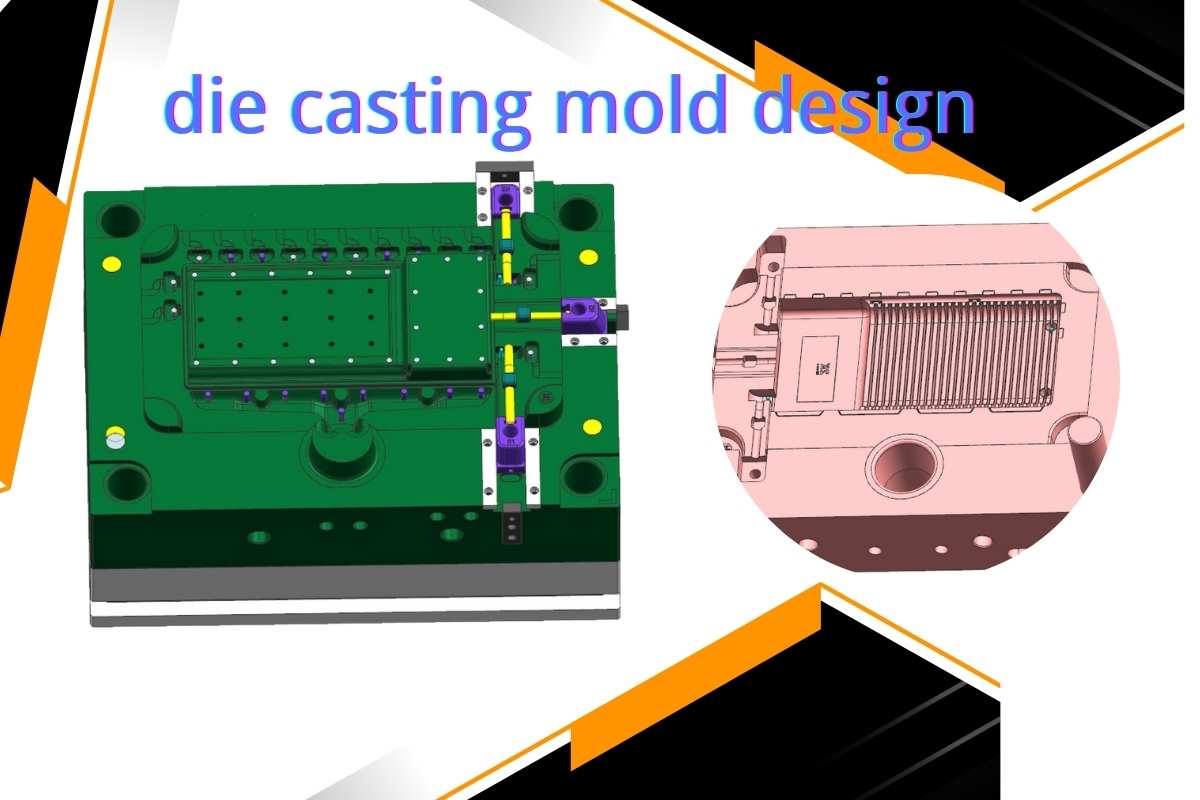

Wytyczne dotyczące projektowania form odlewniczych

Odlewanie ciśnieniowe to proces produkcyjny, który jest wykorzystywany do produkcji części metalowych w różnych gałęziach przemysłu, szczególnie w przypadku dużych wymagań produkcyjnych, ale aby wykonać części odlewane ciśnieniowo, jednym z ważnych kosztów jest wykonanie formy odlewniczej lub nazywamy oprzyrządowanie odlewnicze, a koszt formy odlewniczej jest zwykle bardzo wysoki, szczególnie wysokociśnieniowa forma odlewnicza, taka jak aluminiowa forma odlewnicza, magnezowa forma odlewnicza, cynkowa forma odlewnicza i miedziana forma odlewnicza.

Forma odlewnicza jest precyzyjnym narzędziem, które może wyprodukować 100 tysięcy części odlewniczych lub nawet więcej, a najważniejszym czynnikiem wpływającym na żywotność formy odlewniczej jest stal i konstrukcja formy, dziś omówimy tutaj wytyczne dotyczące projektowania form odlewniczych, jeśli chcesz dowiedzieć się więcej o stali odlewniczej, przejdź do strony forma odlewnicza aby dowiedzieć się więcej.

Aby móc myśleć w ten sam sposób w ramach naszego producenta form odlewniczych i móc stosować wymiary układu, które są odpowiednie dla wszystkich zastosowań, stworzyliśmy następujące elementy wytyczne dotyczące projektowania oprzyrządowania do odlewania ciśnieniowego. Układ projektowy i wymiary są ważnym czynnikiem wpływającym na trwałość formy odlewniczej. Wytyczne te będą wykorzystywane przez inżynierów obliczeniowych, a także jako podstawa dla projektantów form odlewniczych podczas projektowania matryc.

1. Bramka wtryskowa i ogólny układ.

- Zasadniczo brama wtryskowa zostanie umieszczona wzdłuż najdłuższego boku części, a cylinder bramy wtryskowej będzie znajdował się w najbliższej odległości od tego boku (prowadnica zwykle nie będzie okrążać wnęki jak banan).

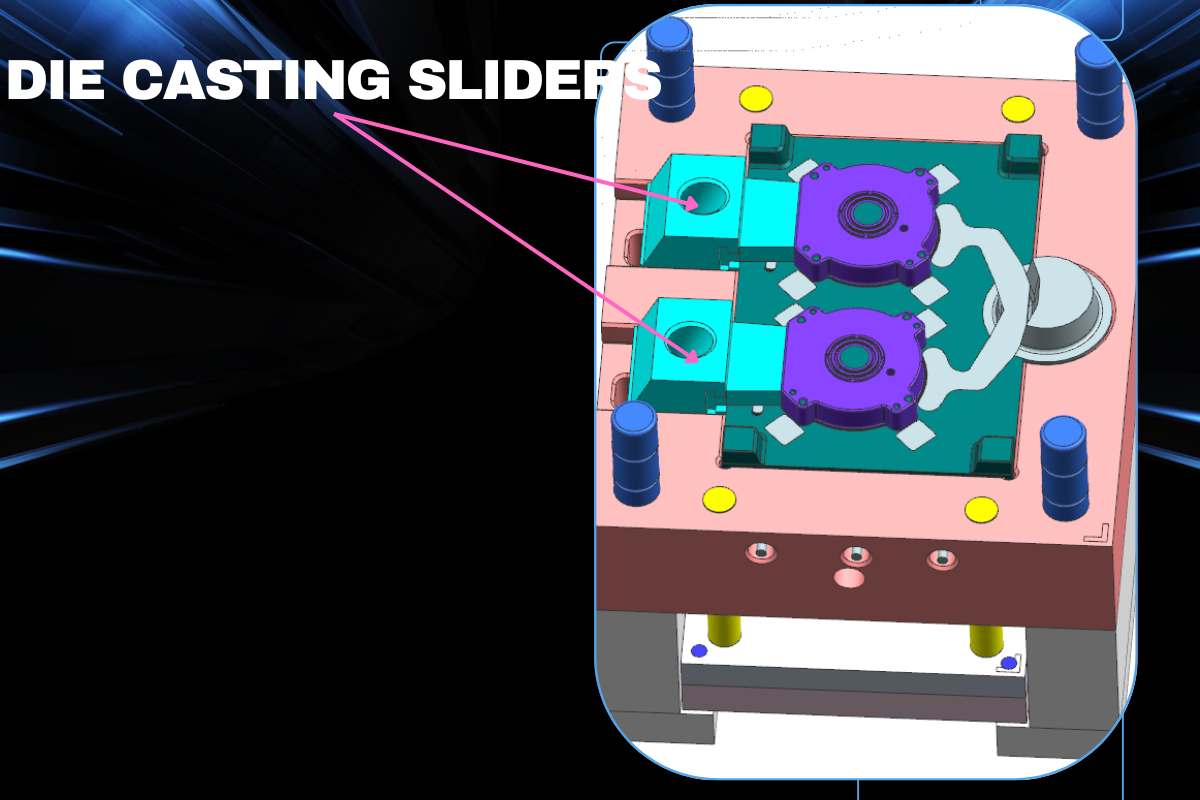

- Jeśli używane są suwaki lub jeśli inne czynniki mogą wpływać na umiejscowienie bramki wtryskowej lub prowadnicy, należy zapytać klienta, co zaleca w każdym przypadku. Uzgodnij rozwiązanie przed rozpoczęcie projektowania formy odlewniczej. Wtedy ogólny układ będzie odpowiedni dla prawie wszystkich matryc.

2. Odległość między krawędziami wnęki a krawędziami wkładki.

- W normalnych przypadkach, z wyjątkiem form odlewniczych z większymi suwakami lub "głębokimi" częściami, należy stosować odległość 60-80 mm. Górny limit jest stosowany dla "większych" części, a dolny dla mniejszych.

- W przypadku form odlewniczych z większymi suwakami odległość ta może wynosić nawet 90-100 mm, zwłaszcza gdy dotyczy dwóch boków po prawej i lewej stronie suwaka.

- W przypadku naprawdę głębokich części odległość może być większa niż 100 mm, ale wtedy powinniśmy poprosić klienta o poradę przed rozpoczęciem projektowania formy odlewniczej.

- W przypadku naprawdę małych części stosowana jest minimalna odległość 50 mm.

- Odległość dla strony w kierunku cylindra wtryskowego jest taka sama jak dla pozostałych stron, ale około 10-15 mm powyżej.

3. Odległość między wnękami.

- W większości przypadków stosowana jest odległość 60-80 mm.

- W przypadku naprawdę małych części stosuje się odległość minimum 45-50 mm.

- W przypadku naprawdę głębokich części odległość jest zwykle większa niż 80 mm, ale wtedy powinniśmy poprosić klienta o radę lub przedstawić mu nasze sugestie.

- W przypadku, gdy prowadnica znajduje się pomiędzy wgłębieniami, odległość zostanie zwiększona o 30-40 mm w stosunku do odległości, która byłaby bez prowadnicy.

4. Odległość między krawędzią wkładu a krawędzią podstawy formy.

- Zasadniczo (w normalnych przypadkach) zaleca się stosowanie tej samej odległości, co w przypadku formowania wtryskowego (o ile część nie wymaga dużych suwaków). Obejmuje to większe części, głębsze części i części wymagające mniejszych suwaków. Oznacza to, że odległość 60-90 mm jest odpowiednia dla większości form odlewniczych.

- W przypadku oprzyrządowania do odlewania ciśnieniowego z dużymi suwakami hydraulicznymi istnieje potrzeba zwiększenia odległości o 50-200 mm oprócz normalnej odległości (więcej niż to, co byłoby potrzebne do formowania wtryskowego). Jednak w takich przypadkach powinniśmy poprosić klienta o poradę lub przedstawić naszą sugestię projektową i poprosić klienta o zgodę. Jednym z pytań jest również to, jak asymetryczna może być forma odlewnicza w przypadku, gdy duży suwak jest używany tylko po prawej lub lewej stronie matrycy.

5. Grubość płyt i wkładek A/B.

- Grubość zarówno wkładek, jak i płyt A/B zależy głównie od projektowanego obszaru. Grubości określone w poniższej tabeli będą stosowane przy projektowaniu form odlewniczych. Projektowane powierzchnie są określone w cm2. W przypadku dużych projektowanych obszarów lub głębokich form odlewniczych zaleca się zwrócenie się do klienta o poradę lub przedstawienie sugestii dotyczących wyboru klienta.

|

Przewidywany obszar (cm2) |

Grubość między krawędzią płytki a tylną stroną płyty A/B |

Grubość między krawędzią wnęki a tylną krawędzią wkładki |

||

|

Płyta A |

Płyta B |

Wstaw-A |

Insert-B |

|

|

1-100 |

35-40 |

40-45 |

35-40 |

38-40 |

|

100-300 |

40-60 |

45-70 |

40-45 |

40-45 |

|

300-600 |

60-80 |

70-100 |

45-50 |

45-55 |

|

600-1000 |

80-110 |

100-130 |

50-60 |

55-65 |

|

1000-1500 |

110-140 |

130-160 |

60-65 |

65-70 |

|

>1500 |

≥140 |

≥160 |

≥65 |

≥70 |

Lista kontrolna projektu formy odlewniczej

Poniżej znajduje się nasza lista kontrolna projektu formy odlewniczej, dla każdej formy odlewniczej, sprawdzimy poniższy element jeden po drugim przed produkcją matrycy:

Rysunek odlewu:

- Skurcz produktu: Upewnij się, że dodaliśmy współczynnik skurczu w projekcie matrycy

- Sprawdź, czy proporcje produktu wynoszą 1:1 i porównaj je z ogólnym rozmiarem rysunku 2D klienta.

- Sprawdź, czy kąty ciągu zostały dodane prawidłowo.

- Sprawdzanie i dostosowywanie tolerancji 3D zgodnie z rysunkami 2D produktu klienta (jeśli tolerancja jest wąska).

- Przeczytaj rysunek i sprawdź podpowiedzi informacyjne na rysunku 2D klienta.

- Upewnij się, że rysunek części odlewniczej jest najnowszą wersją

- Jeśli promień można dodać do wszystkich pozycji, a rozmiar musi być taki, jak pokazano na rysunku odlewu 2D.

Podstawa formy:

- Gdy podstawa formy wymaga ręcznej korekty, czy jest zgodna ze standardem LKM (należy zachować szczególną ostrożność, jeśli są to odwrócone formy odlewnicze, przednia lub tylna forma ma płyty sprężynowe, a podstawa formy z płytą dociskową itp.)

- Upewnij się, że system prowadnic podstawy formy został zaprojektowany zgodnie z wymaganiami klienta. Jeśli nie ma takich wymagań, możemy zastosować system prowadnic LKM.

- Rozmiar filarów prowadzących podstawy formy nie powinien przekraczać 40-50 mm, szczególnie w przypadku dużych form odlewniczych.

- Długość słupka prowadzącego podstawy formy może być tylko o 20-30 mm dłuższa niż wysokość płyty B (przejście przez płytę B 20-30 mm).

- Kwadratowy pręt podtrzymujący w podstawie formy musi znajdować się ze wszystkich stron, a pręt podtrzymujący musi być przymocowany do dolnej płyty.

- Konieczność użycia grafitowej tulei prowadzącej dla systemu prowadzenia wyrzutnika (grafitowa tuleja prowadząca na płytach wyrzutnika).

- Pod dolną płytą sworzni wyrzutnika należy dodać sworznie oporowe. Zasadniczo należy upewnić się, że pod każdym sworzniem wypychacza znajduje się sworzeń ograniczający.

- Wokół podstawy formy należy dodać wycięcie na pręt podważający o minimalnym rozmiarze 40 x 25 mm.

- Upewnij się, że otwory do podnoszenia znajdują się po wszystkich czterech stronach podstawy formy.

- Podczas podnoszenia połówki mocującej i przesuwania połówki formy odlewniczej należy upewnić się, że każda połówka formy jest podniesiona w samym środku.

- Konieczność posiadania bloku blokującego na formie odlewniczej

Struktura formy odlewniczej:

- Jeśli klient ma sugestie dotyczące struktury, preferowany jest plan klienta.

- Upewnij się, że odległość przesuwu prowadnicy jest wystarczająca.

- Dokładnie sprawdź, czy kroki otwierania formy odlewniczej dla całego zestawu form są prawidłowe (zachowaj szczególną ostrożność w przypadku złożonych struktur).

- Rozmiar kanałów chłodzących jest zgodny z życzeniem klienta.

- Rozmiar gwintu kanałów chłodzących musi być zgodny ze standardami klienta i musi być oznaczony na rysunku formy odlewniczej.

- Pozycja wybicia musi być zgodna z maszyną klienta, jak również z maszyną do prób form.

- Tuleja wlewowa jest wymiarowana zgodnie z wymaganiami klienta, tolerancje muszą być oznaczone i muszą pasować do maszyny odlewniczej.

Lista BOM:

- Sprawdzić, czy rdzeń formy i wnęka oraz suwaki są wykonane z aktualnej stali, a twardość powinna być zgodna z wymaganiami klienta.

- Powinna istnieć różnica w twardości pomiędzy ślizgaczami i rdzeniami.

- Komponenty formy powinny być zgodne z wymaganiami klienta, HASCO, DME lub innymi określonymi komponentami narzędzi.

- Upewnij się, że wszystkie komponenty są odpowiedniej jakości.

W Summrize:

Projektowanie form odlewniczych jest kluczowym punktem do wykonania wysokiej jakości formy odlewniczej, niewłaściwy projekt spowoduje bardzo szybkie pęknięcie formy odlewniczej lub nawet pęknięcie na etapie próbnym formy, jeśli masz projekt odlewania ciśnieniowego w uchwytach, które muszą wykonać formę odlewniczą i części odlewnicze, sugerujemy znalezienie profesjonalnego producenta oprzyrządowania odlewniczego, jeśli jesteś producentem odlewów ciśnieniowych i szukasz projektu formy odlewniczej, sugerujemy również znalezienie profesjonalnego producenta form odlewniczych, ponieważ ci producenci oprzyrządowania odlewniczego są profesjonalistami w projektowaniu i produkcji matryc.

Jeśli nie masz nic przeciwko, możesz skontaktować się z nami i przesłać nam swój projekt odlewu ciśnieniowego, a my podamy Ci cenę za polecenie.

Jesteśmy jednym z 10 najlepszych producentów odlewów aluminiowych w Chinach, oferujemy niestandardowe formy odlewnicze, części odlewnicze, części do obróbki skrawaniem, części do prototypowania, wykończenie powierzchni, polerowanie, montaż i usługi dostawy.![]()

0 komentarzy