Różnica między odlewnictwem a odlewnią: kiedy mówimy o produkcji metali, dwa terminy często występują razem: odlewnictwo i odlewnictwo. Osoby zaangażowane w środowisko pracy w zakresie inżynierii, produkcji, wytwarzania metali lub zaopatrzenia łańcucha dostaw powinny rozumieć różnicę między nimi. Jednym z najstarszych i najważniejszych procesów produkcyjnych w historii ludzkości jest odlewanie metali. Umożliwia on przekształcenie surowego metalu w dobrze uformowane, wytrzymałe produkty przemysłowe i komercyjne, które są bardzo dokładne. Słowo "odlewanie" jest jednak powszechnie używane potulnie, ale istnieje różnica między odlewaniem jako czynnością a odlewnią jako zakładem, w którym proces odlewania zostanie podjęty. Te dwa pojęcia idą ze sobą w parze, ale zasadniczo różnią się od siebie.

Odlewanie polega na wlewaniu stopionego metalu do formy w celu nadania mu określonego kształtu, niezależnie od tego, czy jest to koło zębate, kształtka rury czy skomplikowany element silnika. Jest to jeden z etapów montażu produkcyjnego. Natomiast odlewnia to miejsce, w którym odbywa się ten proces i wiele innych z nim związanych, takich jak topienie, przygotowanie formy, wykończenie i kontrole jakości, które odbywają się w spójny, skalowalny sposób. Znajomość różnicy między działaniami odlewniczymi i odlewniczymi ma ogromne znaczenie w zakresie planowania produkcji, szacowania kosztów lub wyboru dostawcy.

W tym artykule autor definiuje odlewnię, jej główne etapy i to, czym różni się ona od ogólnej koncepcji odlewania.

Czym jest Foundry?

Odlewnia to miejsce odlewania metali. Jest to miejsce, w którym stopiony metal jest wlewany do form w celu tworzenia złożonych części i kształtów, w zakładzie przemysłowym lub warsztacie. Niektóre z branż, które w dużym stopniu polegają na odlewniach, to przemysł motoryzacyjny, przemysł lotniczy, przemysł budowlany, przemysł rolniczy, a także przemysł energetyczny.

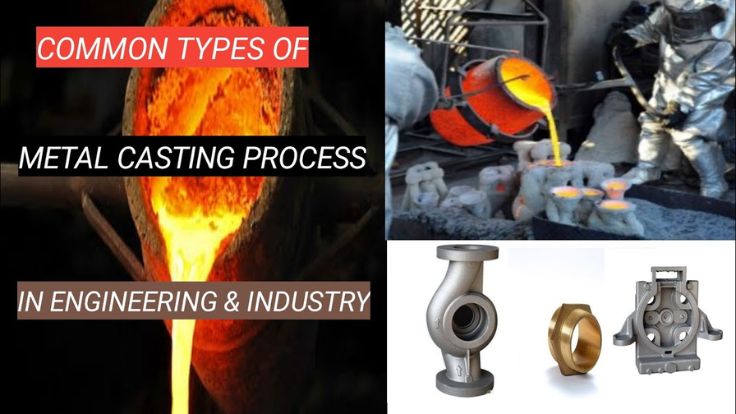

Przegląd procesów odlewniczych

Normalna praca odlewni obejmuje następujące kroki:

- Tworzenie wzorów: Opracowanie kopii ostatniej sekcji.

- Przygotowanie formy: Odlewanie we wnęce formy, czyli piasku lub metalu.

- Topienie metali: Ogrzewanie stopionego metalu.

- Nalewanie: Wlewanie stopionego metalu do formy.

- Chłodzenie i krzepnięcie: pozostawiając metal do ostygnięcia i stwardnienia.

- Czyszczenie i wytrząsanie: Skrobanie formy i czyszczenie.

- Przetwarzanie, wysyłka i kontrola: Szlifowanie, obróbka i kontrola jakości.

Odlewnia to bardzo techniczne środowisko, które łączy w sobie najnowocześniejszą inżynierię z metalurgią. Obejmują one zarówno małe warsztaty, jak i ogromne zakłady przemysłowe zdolne do wytwarzania tysięcy odlewów dziennie.

Rodzaje odlewni

Odlewnia. Istnieje kilka rodzajów odlewni specjalizujących się w różnych rodzajach odlewów:

- Odlewnie żelaza: Rzeźba z żelaza i stali.

- Odlewnie metali nieżelaznych: Skoncentruj się na aluminium, brązie i innych stopach.

- Odlewnie na zlecenie: Produkcja w małych ilościach lub części specyficznych dla klienta.

- Odlewnie produkcyjne: Pprodukować duże ilości komponentów.

Metale, które są zwykle używane w odlewniach

W zależności od zastosowania, odlewnie pracują z wieloma odmianami metali. Najbardziej rozpowszechnione z nich to:

- Żeliwo: Znany jest również z łatwości odlewania i tłumienia drgań.

Odlew stalowy: Zapewnia większą siłę i wytrzymałość. - Stopy aluminium: Odporny na korozję i lekki.

- Brąz i mosiądz: Są one powszechnie stosowane do części ozdobnych lub odpornych na ścieranie.

- Stopy magnezu: Lekki i nie tak powszechnie stosowany ze względu na ryzyko łatwopalności.

Różne metale mają różne zachowania w stanie stopionym, dlatego odlewnie muszą wziąć pod uwagę szczególną obsługę, temperaturę topnienia i materiały form.

Ważne procesy w odlewni

Proces odlewniczy obejmuje różne podstawowe procesy, z których wszystkie są niezbędne dla jakości i precyzji końcowego odlewu:

1. Tworzenie wzorów

Wzór jest kopią ostatniego odlewanego przedmiotu. Jest on wykorzystywany do wykonania wnęki formy. Wzory mogą być drewniane, plastikowe, metalowe lub nawet z wosku, w zależności od techniki odlewania.

2. Formowanie

Oznacza to, że negatywowy odcisk wzoru zostanie wykonany na materiale formierskim, tj. piasku lub ceramice. Istnieją dwa ich rodzaje:

Zielony piasek do formowania: Zielone formowanie piaskowe wykorzystuje piaski z niewielką ilością lub bez spoiwa i jest procesem stosowanym do produkcji skrzynek ASTM A588 lub ASTM A370 (na zdjęciu), żeliwa o wysokiej wytrzymałości wytwarzanego przez odlewanie do form z odlewanymi stalowymi maźnicami, które z kolei są osadzane w piasku.

3. Fuzja i wylewanie

Piece używane do topienia metali obejmują piece indukcyjne, elektryczne piece łukowe lub piece żeliwne. Po stopieniu metal jest wlewany do formy za pomocą grawitacji, ciśnienia lub próżni.

4. Chłodzenie i krzepnięcie

Następnie metal zestala się do kształtu formy po wylaniu. Przydział struktury ziarna i właściwości mechanicznych oraz wykończenia powierzchni wynika z szybkości chłodzenia.

5. Czyszczenie i wytrząsanie

Forma jest demontowana (w przypadku form jednorazowych), a zestalony bit jest wyjmowany. Piaskowanie, szlifowanie lub obróbka chemiczna to procesy czyszczenia odlewów.

6. Sprawdzanie i polerowanie

Ostatnie procesy obejmują proces wymiarowania, testy nieniszczące, obróbkę cieplną i obróbkę skrawaniem. Wszelkie wady, takie jak porowatość lub skurcz, są wskazywane i usuwane.

Czym jest casting?

Rzeczywisty proces formowania metalowego przedmiotu poprzez wlewanie stopionego metalu do przedmiotu jest znany jako casting. Jest to proces lub metoda, a nie miejsce, w którym jest wykonywany. Odlewy mogą być wykonywane w odlewni lub w warsztatach innych niż odlewnie lub na liniach produkcyjnych.

Mówiąc najprościej:

- To miejsce to odlewnia. Proces ten nazywa się odlewaniem.

- Ogólnie można sklasyfikować kilka rodzajów odlewów.

Rodzaje metod odlewania

Casting można wykonać na kilka sposobów. Należą do nich:

1. Odlewanie w piasku

Jest to jedna z najstarszych i najbardziej uniwersalnych technik. Metalowe elementy o różnych kształtach i rozmiarach mogą być wykonane za pomocą formy piaskowej.

2. Odlewanie ciśnieniowe

Odnosi się do czynności wtłaczania stopionego metalu do wysokociśnieniowych form stalowych wielokrotnego użytku. Typowe dla wysokowydajnych stopów aluminium, cynku i magnezu.

3. Odlewanie inwestycyjne (wosk tracony)

Charakteryzuje się dużą dokładnością i jest stosowany w przemyśle lotniczym i medycznym. Wzory woskowe są powlekane ceramiką, a wosk topi się, pozostawiając wgłębienie.

4. Stałe odlewanie form

Wypełnia wgłębienia dzięki wykorzystaniu grawitacji lub niskiego ciśnienia oraz zastosowaniu metalowych wgłębień wielokrotnego użytku. Jest bardziej dokładne wymiarowo niż odlewanie w piasku.

5. Odlewanie odśrodkowe

Siła odśrodkowa jest wykorzystywana do odlewania części, kształtując stopiony metal przez wirującą formę. Nadaje się do odlewania elementów cylindrycznych, takich jak rury lub łożyska.

Jaka jest różnica między odlewnią a odlewem?

Tabela 1: Różnica między odlewnią a odlewem

| Aspekt | Odlewnia | Casting |

| Definicja | Obiekt przemysłowy, w którym odbywa się odlewanie | Proces kształtowania metalu poprzez wlewanie go do formy |

| Zakres | Obejmuje całą infrastrukturę, sprzęt i siłę roboczą. | Odnosi się do pojedynczej operacji lub serii kroków |

| Koncentracja | Środowisko produkcyjne | Technika produkcji |

| Zawiera | Tworzenie wzorów, topienie, formowanie, zalewanie, czyszczenie i kontrola | Topienie, wylewanie i krzepnięcie stopionego metalu |

| Przykład | Ta część samochodowa została wykonana w odlewni. | Zawór ten został wyprodukowany przy użyciu odlewu piaskowego. |

Dlaczego ludzie mylą odlewnię z castingiem?

Nierozerwalne skojarzenie między dwoma słowami, odlewnia i odlewanie, czasami wynika ze sposobu, w jaki słowa te są używane przez język nieformalny i ich opis w reklamie. Określenia fabryka odlewów lub odlewnia są łatwe do zastąpienia, zwłaszcza jeśli mają na myśli odlewnię.

Ponadto, biorąc pod uwagę, że głównym procesem zachodzącym w odlewni jest odlewanie, te dwa słowa stają się wysoce synonimiczne. Niemniej jednak, dla osób pracujących w tym sektorze, podział ten jest przydatny w definiowaniu ról, obowiązków i procedur.

Wykorzystanie odlewnictwa i odlewania w prawdziwym życiu

Odlewnictwo jest jednym z podstawowych procesów produkcyjnych, które wspierają różne gałęzie przemysłu. Odlewnie są istotną częścią przemysłu ciężkiego i lekkiego. Niektóre z głównych obszarów zależnych od odlewanych komponentów są następujące:

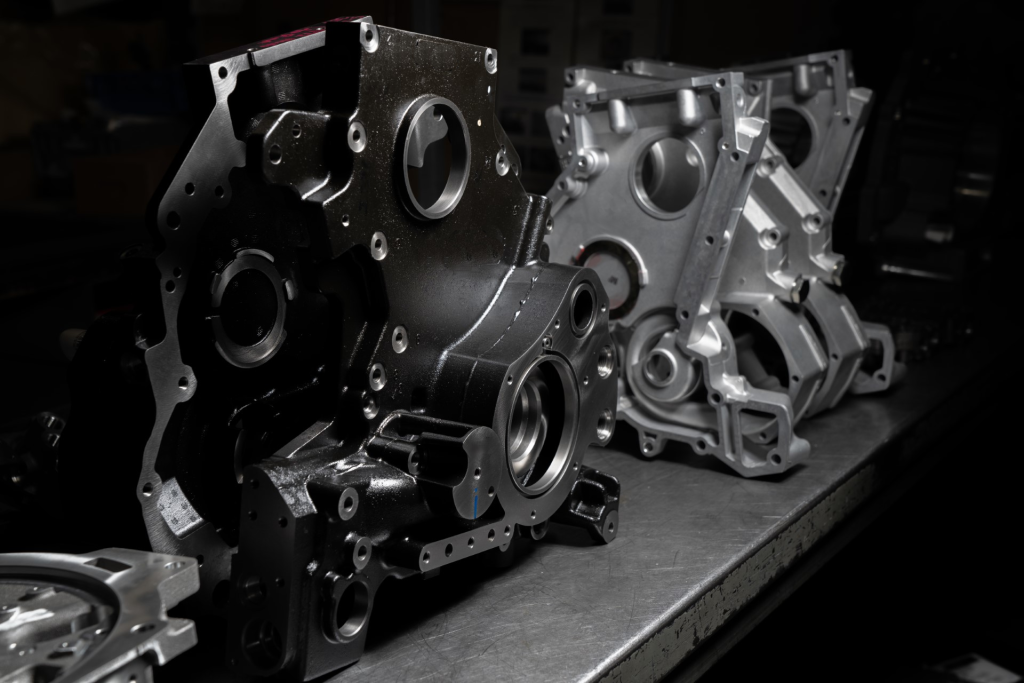

1. Przemysł motoryzacyjny

Części odlewane są szeroko stosowane w silnikach, układach przeniesienia napędu, podwoziach i elementach zawieszenia. Typowe z nich to:

- Bloki silnika

- Głowice cylindrów

- Bębny hamulcowe

- Przekładnie

Miejsce to zajmują odlewy aluminiowe i żeliwne, które są mocne, niedrogie i dobrze obrobione.

2. Lotnictwo i kosmonautyka

Przemysł lotniczy wymaga lekkich i wytrzymałych części. Stosowane są odlewy inwestycyjne i inne procesy odlewania precyzyjnego.

- Łopatki turbiny

- Części do samolotów odrzutowych

- Wsporniki konstrukcyjne

W tym przypadku pod uwagę brane są również systemy tolerancji wymiarowej i odporności zmęczeniowej, a także wytrzymałość mechaniczna.

3. Infrastruktura i budownictwo

Cele stosowania żeliwa i stali w konstrukcji obejmują:

- Rury wodne

- Systemy odwadniające

- Struktury wsparcia

- Pokrywy włazów

Dzięki temu są one trwałe i nadają się do projektów infrastrukturalnych, ponieważ przetrwają w trudnym środowisku.

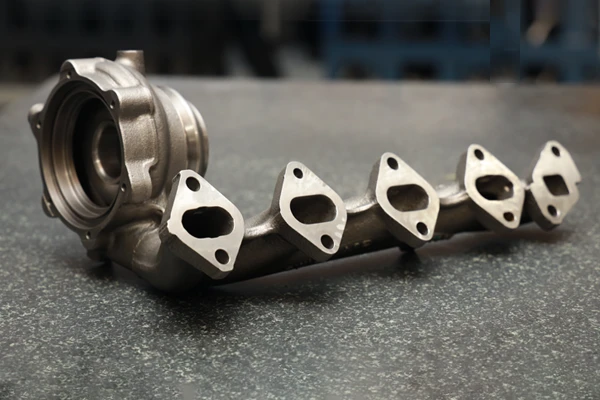

4. Moc i energia

W elektrowniach cieplnych, wodnych lub wiatrowych odlewy można znaleźć w:

- Obudowy turbin

- Korpusy zaworów

- Obudowy pomp

W oparciu o proces odlewania można tworzyć duże, złożone kształty, które mogą wytrzymać wysokie poziomy ciśnienia i temperatury.

5. Sprzęt rolniczy

Ze względu na swoją wytrzymałość i odporność na zużycie, ciężkie części z żeliwa sferoidalnego są stosowane w traktorach, pługach i kombajnach. Części produkowane w odlewniach na potrzeby tego sektora to:

- Obudowy przekładni

- Elementy osi

- Przeciwwagi

Zalety odlewni i procesów odlewania

Procedura odlewania ma kilka istotnych zalet, które czynią ją idealną dla szerokiej gamy projektów produkcyjnych:

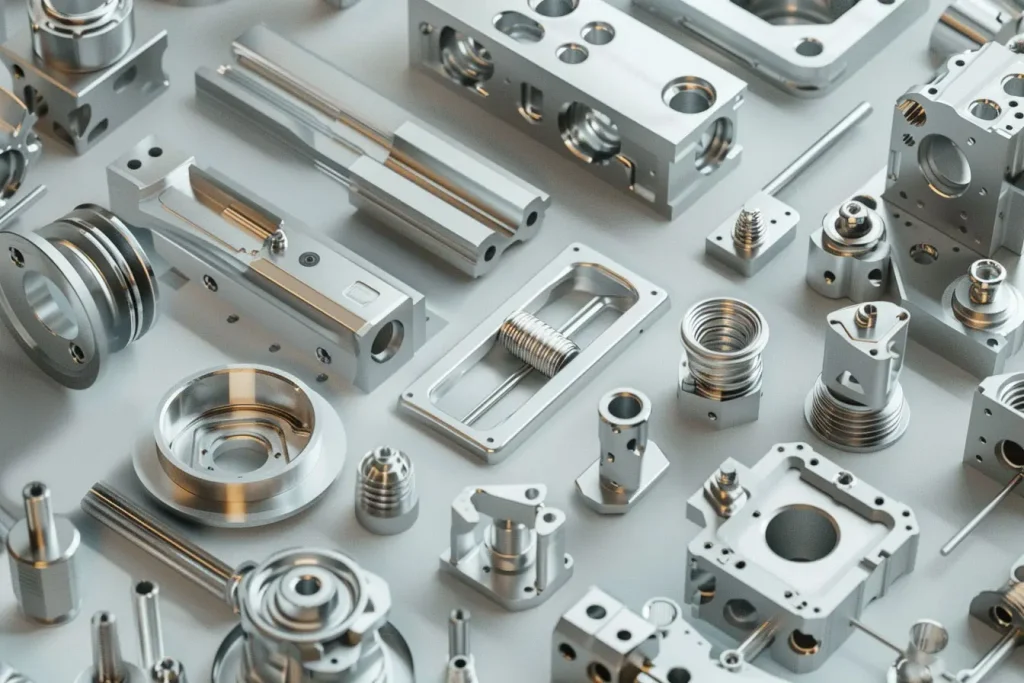

Elastyczność projektowania

Producenci stosują odlewanie w celu uzyskania dużych powierzchni i złożonych geometrii, wewnętrznych wnęk i innych złożonych kształtów, które są trudne lub kosztowne w produkcji przy użyciu obróbki skrawaniem lub spawania.

Duża różnorodność materiałów

Odlewanie może być stosowane z metalami żelaznymi i nieżelaznymi, a także z egzotycznymi stopami. Odlewnie mają możliwość dostosowania materiałów do wymagań wydajnościowych, takich jak odporność na ciepło, odporność na zużycie i odporność na korozję.

Efektywność kosztowa

Odlewanie jest bardziej opłacalne w porównaniu z innymi metodami produkcji, zwłaszcza na dużych poziomach produkcji. Po wyprodukowaniu formy, dalsza produkcja jest szybka i niedroga.

Minimalna ilość odpadów

W większości współczesnych odlewni wprowadzono skuteczny recykling. Złom metalowy może zostać przetopiony i ponownie przetworzony, dzięki czemu surowce są tańsze, a szkody wyrządzone środowisku są minimalne.

Skalowalność

Odlewnie charakteryzują się elastycznością pozwalającą na przejście od produkcji na małą skalę do produkcji masowej przy stosunkowo niewielkich zmianach w procesie, co sprawia, że odlewnie są najlepszym wyborem do prototypowania produkcji na pełną skalę.

Ograniczenia i negatywy

Choć odlewanie jest wszechstronne, nie jest pozbawione pewnych ograniczeń. Znajomość tych wad ma kluczowe znaczenie przy wyborze odpowiedniego procesu produkcyjnego.

Dokładność wymiarowa

W zależności od zastosowanej metody odlewania można spodziewać się pewnego skurczu i wypaczenia. Wąskie tolerancje zwykle wymagają późniejszego procesu, takiego jak obróbka skrawaniem.

Wykończenie powierzchni

Powierzchnie odlewane są często poddawane obróbce wtórnej, takiej jak szlifowanie lub polerowanie, szczególnie w przypadku odlewania piaskowego.

Największy koszt narzędzi początkowych

Formy i wzory mogą być bardzo kosztowne i czasochłonne w procesach takich jak odlewanie ciśnieniowe i odlewanie inwestycyjne.

Wady

Porowatość, skurcz, gorące rozdarcia lub wtrącenia mogą pojawić się i zagrozić integralności powstałego produktu, chyba że kwestie te zostaną skutecznie rozwiązane w procesie produkcyjnym.

Wybór między odlewaniem a innymi procesami produkcyjnymi

Wybór odlewu w przeciwieństwie do kucia, obróbki skrawaniem lub produkcji zależy od wielu czynników:

Tabela 2: Wybór między odlewaniem a innymi procesami produkcyjnymi

| Czynnik | Kiedy wybrać casting |

| Geometria złożona | Gdy części mają skomplikowane kształty lub wewnętrzne kanały |

| Produkcja na dużą skalę | Podczas produkcji setek lub tysięcy identycznych części |

| Potrzeby materialne | Gdy wymagane są specjalistyczne stopy |

| Rozważania dotyczące kosztów | Gdy liczy się mniejsza ilość odpadów materiałowych i możliwość ponownego użycia |

| Ograniczenia wagi | Gdy potrzebne są duże, ciężkie komponenty przy niższych kosztach |

Niemniej jednak, w zastosowaniach, w których wymagana jest bardzo wysoka wytrzymałość mechaniczna, precyzja lub wykończenie powierzchni, odlewanie może wymagać zastąpienia kuciem lub obróbką CNC.

Nowoczesne trendy i automatyzacja w odlewnictwie

Nowoczesne odlewnie, jak każda inna branża, szybko rozwijają się wraz z postępem technologicznym. Wśród głównych trendów znajdują się:

Inteligentne odlewnie (IoT 4.0)

Kontrola jakości i produktywność w odlewniach zmienia się dzięki wdrożeniu czujników IoT, przechwytywaniu danych w czasie rzeczywistym i konserwacji predykcyjnej.

Wzory i formy przy użyciu druku 3D

Produkcja addytywna stała się metodą bezpośredniego wytwarzania wzorów, a teraz nawet form odlewniczych, skracając obecnie czas realizacji i wydatki na prototypowanie.

Zrównoważony rozwój

Odlewnie stają się coraz czystsze w produkcji dzięki takim rozwiązaniom, jak elektryczne piece do topienia i lepsza kontrola emisji pyłu/cząstek stałych.

Oprogramowanie do symulacji

Korzystając z zaawansowanego oprogramowania do symulacji odlewania, inżynierowie mogą zobaczyć przepływ metalu, krzepnięcie i możliwe wady na długo przed przejściem do produkcji, aby zmniejszyć ilość odpadów i poprawić jakość.

Przyszłość odlewni w globalnej produkcji

Chociaż bardziej zaawansowane procesy wytwarzania części wyprzedziły odlewnie, to odlewnie nadal są niezbędne. Mogą tworzyć potężne, duże i skomplikowane części metalowe na dużą skalę, co sprawia, że pozostają istotne w przemyśle. Stają się inteligentniejsze i bardziej zrównoważone dzięki wynalazkom cyfryzacji, zrównoważonej produkcji i wykorzystaniu sztucznej inteligencji w kontroli procesów.

Ponadto rosnąca popularność pojazdów elektrycznych, instalacji energii wiatrowej i rozwój branży lotniczej i kosmicznej dodatkowo przyczyniają się do wzrostu popytu na wysokowydajne odlewy.

Przegląd: Niektóre z głównych różnic między odlewnictwem a odlewaniem

Tabela 3: podsumowanie głównych różnic:

| Element | Odlewnia | Casting |

| Definicja | Zakład wykonujący odlewy metalowe | Proces produkcyjny polegający na kształtowaniu metalu poprzez wlewanie stopionego metalu do form |

| Zakres | Obejmuje wszystkie etapy odlewania, od tworzenia wzoru po wykończenie. | Odnosi się do samego procesu formowania stopionego metalu |

| Przykład użycia | Przekładnia ta została wyprodukowana w odlewni w Chinach. | Część została wykonana przy użyciu odlewu piaskowego. |

W skrócie:

Odlewanie odbywa się w odlewni. Odlewanie to proces w odlewni.

Przemyślenia końcowe

Rozróżnienie między odlewnia i odlewanie nie jest tylko semantyczna; jest niezbędna dla inżynierów, nabywców i firm produkcyjnych. Odlewnie to duże zakłady produkcyjne, w których proces odlewania jest przeprowadzany profesjonalnie, bezpiecznie i konsekwentnie. Jeśli chodzi o pozyskiwanie części, ocenę dostawców i usprawnianie procesów produkcyjnych, korzyści płynące ze zrozumienia konkretnych funkcji każdego z tych terminów mogą zaowocować zwiększonym poziomem sukcesu i jeszcze lepszą jakością produktu.

Często zadawane pytania

1. Czy odlew i odlewnia oznaczają to samo?

Nie. Procesem tym jest odlewanie, a miejscem, w którym jest ono przeprowadzane, jest odlewnia.

2. Czy możliwe jest odlewanie bez użycia odlewni?

Odlewanie jakiegokolwiek rodzaju, nawet w czasach nowoczesnej produkcji, nigdy nie może odbywać się na otwartym polu, ponieważ sprzęt i wymogi bezpieczeństwa wymagają, aby odbywało się to w odlewni.

3. Czy bardziej skomplikowane jest odlewanie czy obsługa odlewni?

Foundry jest jeszcze bardziej skomplikowane, ponieważ przetwarza cały cykl życia projektu i ukończenia produktu, w tym zarządzanie jakością.

4. Czy jest jakaś odlewnia, która nie tylko odlewa?

Tak. Wykończenie powierzchni, obróbka skrawaniem i obróbka cieplna są również szeroko dostępne w wielu odlewniach.

5. Czy część metalowa powinna być nazywana odlewem czy częścią odlewniczą?

Proces może być oznaczony poprzez użycie odlewu, podczas gdy odlew jest alternatywą, gdy ważne jest oznaczenie pochodzenia lub jakości produkcji.

0 komentarzy