Wada odlewu cynkowego: w tym porowatość cynku, zimne zamknięcia, wypalanie i wypaczanie, wpływają na wytrzymałość i wygląd. Aby temu zapobiec, stosuje się kontrolowaną temperaturę, ciśnienie, konstrukcję matrycy i kontrolę jakości. Jednym z powszechnie stosowanych procesów produkcyjnych jest odlewanie ciśnieniowe cynku. Umożliwia on wytwarzanie skomplikowanych i dokładnych elementów metalowych. Cynk jest dobrze przyjęty, ponieważ ma niską temperaturę topnienia, dobrą odporność na korozję i wytrzymałość. Inne branże zależne od odlewania ciśnieniowego cynku to motoryzacja, elektronika i dobra konsumpcyjne.

Jednakże, jak każdy inny proces produkcyjny, odlewanie ciśnieniowe cynku może skończyć się defektami. Wszystkie te wady wpływają na jakość, wydajność i estetykę. Ważne jest, aby wykrywać i rozwiązywać je na wczesnym etapie. W tym miejscu ważne jest rozwiązywanie problemów i zapewnienie jakości (QA).

Niniejszy dokument zawiera informacyjny zarys wszystkich rodzajów usterek, które mogą pojawić się w odlew cynkowy, rozwiązywanie problemów i kilka wskazówek dotyczących zapewnienia jakości, które działają dobrze. Próbuje pomóc producentom w poprawie jakości ich produktów, minimalizacji odpadów i wydajności.

Powszechne wady odlewów cynkowych

Korzyści z odlew cynkowy w przemyśle produkcyjnym są wysokie, co wiąże się z wysokim poziomem stabilności wymiarowej, wytrzymałości i możliwości tworzenia skomplikowanych kształtów z dużą dokładnością. Ale jak każdy proces odlewania, nie jest on pozbawiony możliwych wad. Wady te są ważne do zrozumienia, aby poprawić jakość, zminimalizować straty i zapewnić niezawodną obsługę komponentów odlewanych z cynku. Poniżej szczegółowo omówiono najczęstsze wady wraz z ich przyczynami, objawami i rozwiązaniami.

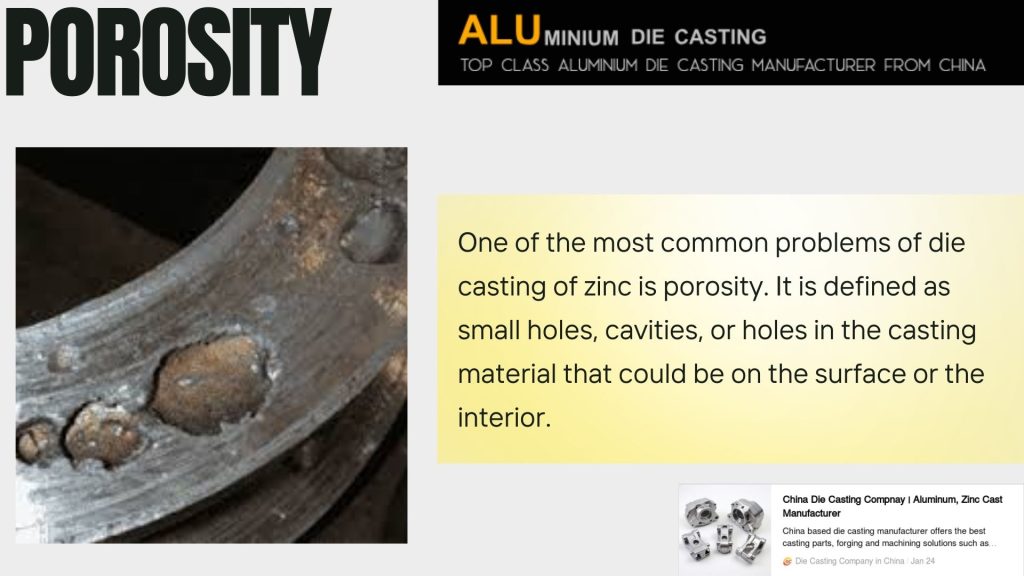

Porowatość

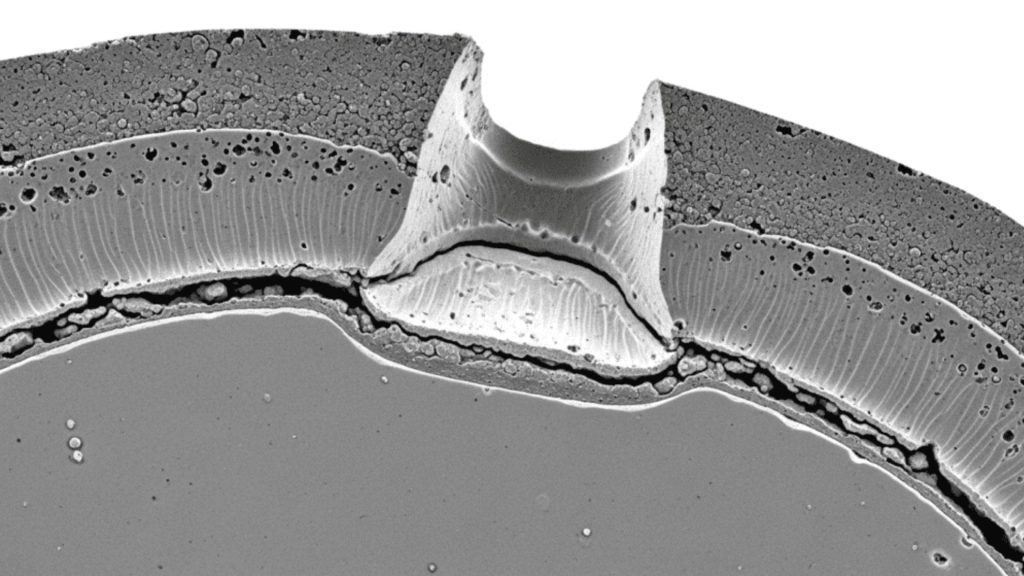

Jednym z najczęstszych problemów związanych z odlewaniem ciśnieniowym cynku jest porowatość. Jest ona definiowana jako małe otwory, wgłębienia lub dziury w materiale odlewniczym, które mogą znajdować się na powierzchni lub wewnątrz. Porowatość zmniejsza wytrzymałość elementu, obniża jego wytrzymałość na przenoszenie ciężaru i może prowadzić do wycieków płynów w strukturach związanych z płynami.

Przyczyny:

- Powietrze uwięzione w formie podczas wtryskiwania metalu.

- Szybkie chłodzenie lub nieodpowiednia wentylacja gazowa.

- Zbyt duże turbulencje stopionego cynku podczas wtryskiwania.

- Zatrucie lub zanieczyszczenie stopu.

Znaki:

- Małe otwory na powierzchni.

- Stresujące i słabe części.

- Asymetryczna gęstość jest widoczna przy użyciu promieniowania rentgenowskiego lub ultradźwiękowego.

Środki zapobiegawcze:

- Matryce wentylacyjne umożliwiające ucieczkę uwięzionego powietrza.

- Regulowana prędkość wtrysku w celu zmniejszenia turbulencji.

- Zastosowanie stopów o wysokiej czystości

- Krzepnięcie: Wstępne podgrzewanie form w celu spowolnienia krzepnięcia.

Zimne zamknięcia

Zimne zamknięcia powstają, gdy dwa strumienie stopionego cynku łączą się i nie udaje im się stopić. Pozostawia to widoczny szew, podważając tym samym estetykę i integralność strukturalną.

Przyczyny:

- Niska temperatura metalu, która prowadzi do przedwczesnego krzepnięcia.

- Niska prędkość wtrysku

- Zła konstrukcja matryc lub słabe kanały przepływu lub odpowietrzania.

- Haki, wąskie ściany lub inne skomplikowane geometrie, które utrudniają ruch.

Znaki:

- Formacje liniowe lub pęknięcia na przewodach przepływowych.

- Niższa integralność mechaniczna.

- Regiony podatne na awarie.

Środki zapobiegawcze:

- Utrzymuj stopiony metal w optymalnej temperaturze.

- Zwiększyć szybkość wtrysku w celu uzyskania dobrego przepływu.

- Ulepszenie konstrukcji matrycy w celu zminimalizowania martwych stref i ostrych krawędzi.

- Upewnij się, że ścianka części jest jednolita.

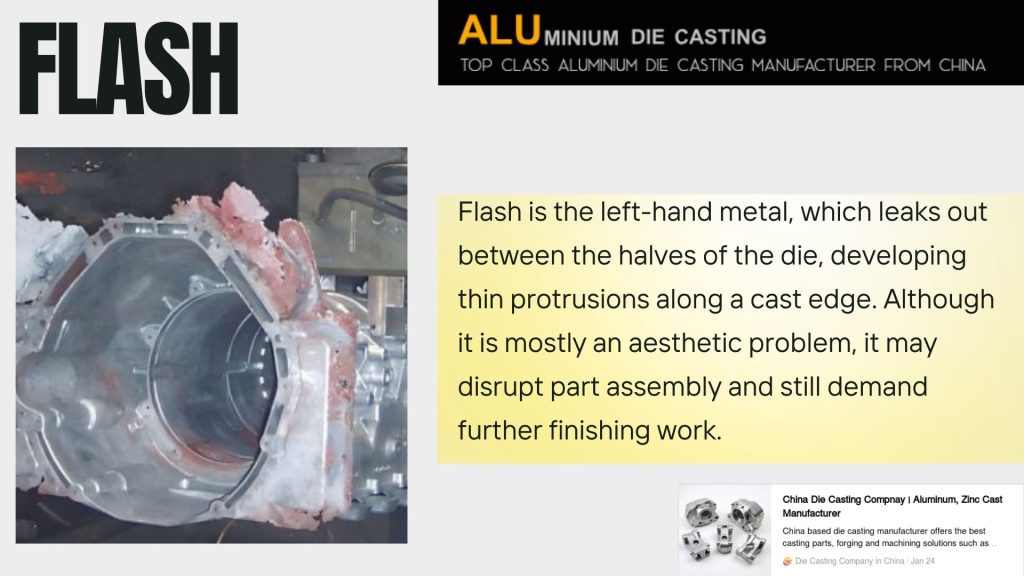

Flash

Flash to lewy metal, który wycieka między połówkami matrycy, tworząc cienkie wypukłości wzdłuż krawędzi odlewu. Chociaż jest to głównie problem estetyczny, może zakłócać montaż części i wymagać dalszych prac wykończeniowych.

Przyczyny:

- Zużyte lub źle ustawione matryce

- Nadciśnienie chirurgiczne.

- Za dużo stopionego metalu

- Luźne mocowanie matrycy

Znaki:

- Cienkie krawędzie lub linie podziału, które są prążkowane.

- Nieregularne lub chropowate powierzchnie

- Komponenty, które muszą być ręcznie przycinane lub obrabiane.

Środki zapobiegawcze:

- Częste przeglądy matryc.

- Optymalizacja ciśnienia wtrysku i objętości metalu.

- Upewnij się, że matryca jest prawidłowo zaciśnięta.

Wypaczenie lub zniekształcenie

Wypaczenie to deformacja części, która ma miejsce po procesie chłodzenia, powodując niewspółosiowość lub błędy wymiarowe. Wada ta jest niezbędna w przypadku komponentów o ograniczonej przestrzeni w zespołach.

Przyczyny:

- Nierówności w chłodzeniu grubych i cienkich części.

- Nieefektywna konstrukcja form lub przewodność cieplna.

- Zniekształcona ekstrakcja z matrycy.

- Naprężenia wewnętrzne nie do opanowania.

Znaki:

- Skręcone lub wygięte części

- Otwory lub charakterystyka poza linią.

- Komponenty, które nie mogą być prawidłowo dopasowane.

Środki zapobiegawcze:

- Upewnij się, że grubość sekcji jest jak największa.

- Usprawnienie systemów chłodzenia i konstrukcji matryc.

- W celu zmniejszenia odrzutu należy zastosować odpowiednie środki redukcji stresu.

- Odlewanie części odciążających (w razie potrzeby).

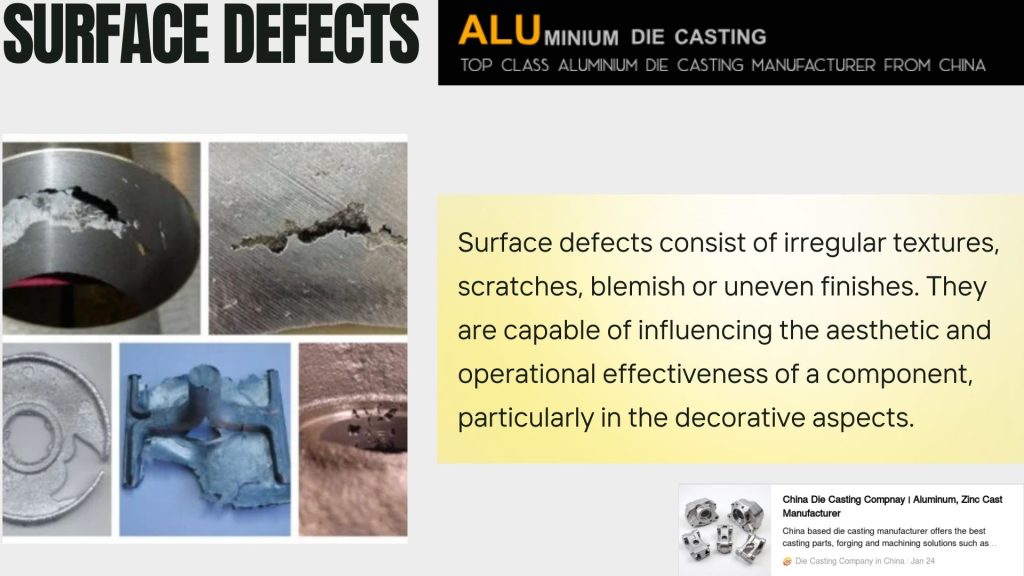

Wady powierzchni

Wady powierzchniowe obejmują nieregularne tekstury, zadrapania, skazy lub nierówne wykończenia. Mogą one wpływać na estetykę i skuteczność działania komponentu, szczególnie w aspektach dekoracyjnych.

Przyczyny:

- Uszkodzone lub zużyte powierzchnie matrycy

- Zanieczyszczony stopiony cynk

- Brak wystarczającego uwalniania lub smarowania form.

- Niewłaściwa obsługa w procesach po odlewie.

Znaki:

- Szorstkie lub matowe plamy na powierzchni.

- Niespójne wykończenie

- Trudności w powlekaniu lub galwanizacji.

Środki zapobiegawcze:

- Matryce należy regularnie polerować i konserwować.

- Upewnij się, że używasz czystych i dobrych stopów cynku.

- Stosować odpowiednie środki antyadhezyjne.

- Obsługa części podczas przetwarzania końcowego.

Dodatkowe wady

Inne wady, które można znaleźć w odlew cynkowy obejmują zlewy, niedopełnienia lub zniekształcenia po obróbce.

- Zlewozmywaki: Zapadliska to zagłębienia, które powstają w grubych częściach w wyniku nierównomiernego chłodzenia i kurczenia się.

- Niekompletne wypełnienie: Jest to stan spowodowany tym, że stopiony metal nie wypełnia wszystkich części formy, co jest spowodowane niewłaściwą konstrukcją wlewu lub niskim ciśnieniem wtrysku.

- Wypaczanie po przetworzeniu: Części mogą zostać wypaczone w procesie obróbki skrawaniem, obróbki cieplnej lub w procesie wykańczania.

Środki zapobiegawcze:

- Spłaszczanie części o jednolitej grubości.

- Zmaksymalizuj wlew i odpowietrzanie, aby uzyskać pełne wypełnienie.

- Regulacja szybkości chłodzenia i kolejnych metod obróbki końcowej.

Tabela 1: Wady odlewów cynkowych - przyczyny, oznaki i środki zapobiegawcze

| Wada | Przyczyna / parametr | Znak / Pomiar | Środki zapobiegawcze |

| Porowatość | Uwięzione powietrze, turbulencje, zanieczyszczenia stopu | Pory: 0,1-2 mm; wykrywane przez promieniowanie rentgenowskie/ultradźwiękowe | Odpowietrzenie matrycy: Ø0,2-0,5 mm, prędkość wtrysku: 0,5-1 m/s, czystość stopu ≥99,9% |

| Zimne zamknięcia | Niska temperatura (390-400°C), powolny wtrysk (≤0,5 m/s) | Widoczny szew, słaby: <80% wytrzymałość na rozciąganie | Stopiony Zn 420-440°C, wtrysk 0,8-1,2 m/s, jednolite ścianki 1,0-3,0 mm |

| Flash | Zużyta/wyrównana matryca, ciśnienie >80 MPa | Pofałdowane krawędzie 0,1-0,5 mm | Wyrównanie matrycy ±0,05 mm, ciśnienie 60-75 MPa |

| Wypaczenie / zniekształcenie | Nierównomierne chłodzenie, cienkie/grube ścianki | Niewspółosiowość ±0,2 mm, wygięcie ≤1 mm | Grubość ścianki 1,0-3,0 mm, chłodzenie ΔT ≤10°C, odprężanie |

| Wady powierzchni | Brudny stop, zużycie matrycy | Chropowatość Ra >1,6 µm | Polerowanie matrycy Ra <0,8 µm, czysty stop, uwalnianie formy |

| Zlewozmywaki / Niedopełnienie | Gruby przekrój, niskie ciśnienie | Wgłębienia 0,2-1 mm | Jednolita ścianka 1-3 mm, ciśnienie wtrysku 60-75 MPa |

| Wypaczanie po przetworzeniu | Ciepło obróbki ΔT >20°C | Wygięcie ≤1 mm | Kontrolowana temperatura obróbki, stopniowe chłodzenie |

Rozwiązywanie problemów związanych z odlewaniem ciśnieniowym cynku

Problematyczne podejście do odlewania ciśnieniowego cynku wymaga syntezy uważnej obserwacji, testowania i modyfikacji procesu, które mają być wykorzystywane jako podstawowy element skutecznego rozwiązywania problemów. Wczesne wykrywanie wad minimalizuje również straty i zapewnia wysoką jakość i niezawodność części. Poniższe techniki stanowią przewodnik krok po kroku, jak wykrywać i naprawiać typowe problemy związane z odlewaniem.

Kontrola pleśni

Jakość odlewów ciśnieniowych zależy od formy. Najczęstsze przyczyny wad, które obejmują wypływki, wypaczenia i niedokładności wymiarowe, są spowodowane zużytymi, pękniętymi lub źle ustawionymi matrycami. Regularnie sprawdzaj formy pod kątem:

- Powierzchnia matrycy wykazuje oznaki zużycia lub wżery.

- Linie podziału Pęknięcia lub uszkodzenia.

- Niewspółosiowość połówek matrycy

Czyszczenie i smarowanie są niezbędne. Nieusunięte zanieczyszczenia / niewystarczająca ilość smaru mogą prowadzić do szorstkich powierzchni odlewów, zrostów lub zadrapań. Stosowanie rutynowego planu konserwacji pomoże zapewnić utrzymanie form w dobrym stanie, a także zapobiegnie ich występowaniu po krótkim czasie.

Monitorowanie temperatury metalu

Ważne jest utrzymywanie niskiej temperatury stopionego cynku. Stopy cynku są wrażliwe na temperaturę:

- Niska temperatura: Doprowadzi to do niepełnego wypełnienia, zimnych zamknięć i niepełnej fuzji.

- Wysoka temperatura: Zwiększa utlenianie, porowatość i ewentualne wady powierzchni.

Należy zwracać szczególną uwagę na temperaturę poprzez monitorowanie skalibrowanych termopar lub pirometrów i zwykle jest ona utrzymywana w temperaturze między 390 a 450 o C. Stały monitoring zapewnia stabilny przepływ, minimalizację wad i wydłużoną żywotność matryc.

Ciśnienie i prędkość wtrysku kontrolnego.

Parametry wtrysku mają bezpośredni wpływ na przepływ, napełnianie i krzepnięcie stopionego cynku. Złe warunki mogą prowadzić do turbulencji, wychwytywania powietrza lub braku równomiernego chłodzenia. Najlepsze praktyki obejmują:

- Modyfikacja prędkości wtrysku w celu zagwarantowania płynnego przejścia metalu w każdej części formy.

- Możliwość kontrolowania nacisku w celu wypełnienia złożonych kształtów bez błysku.

- Zastosowanie wtrysku stopniowego/etapowego w przypadku złożonych geometrii.

Częste sprawdzanie ustawień maszyny i rejestrowanie najlepszych parametrów do wykorzystania w różnych projektach części jest sposobem na zapewnienie spójności i wyeliminowanie zmian metodą prób i błędów.

Poprawa wentylacji

Jedną z głównych przyczyn porowatości i zimnych zamknięć jest uwięzione powietrze i gazy. Dobre odpowietrzenie gwarantuje płynny przepływ metalu i pełne wypełnienie formy. Techniki obejmują:

- Sprawdzanie otworów wentylacyjnych, aby upewnić się, że nie są zatkane.

- Instalowanie dodatkowych otworów wentylacyjnych w obszarach, w których może dojść do uwięzienia, takich jak gęste lub skomplikowane elementy.

- Zoptymalizowana głębokość i szerokość otworu wentylacyjnego ułatwia ulatnianie się gazu i zapobiega zapłonowi.

- Zwiększona wentylacja zwiększa gęstość części i minimalizuje kosztowne przeróbki.

Optymalizacja chłodzenia

Brak jednorodnego chłodzenia powoduje wypaczenia, odkształcenia i naprężenia wewnętrzne. Skuteczne chłodzenie wymaga:

- Równe możliwości chłodzenia całej matrycy.

- Eliminacja nagłych zmian grubości w projekcie części.

- Osiągnięto to dzięki kontrolowanemu wyrzutowi po schłodzeniu, aby uniknąć deformacji.

Można go wykorzystać do optymalizacji projektu matryc poprzez symulację przed rozpoczęciem produkcji, przewidując zachowanie chłodzenia i oszczędzając czas produkcji oraz odpady.

Test i analiza

Wady są wykrywane wcześnie i podejmowane są środki zapobiegawcze w celu uniknięcia masowych awarii. Metody obejmują:

- Kontrola wizualna: Do wykrywania wad na powierzchni, np. przebłysków lub chropowatości.

- Rentgenowskie lub ultradźwiękowe: Ma to na celu wykrycie wad wewnętrznych, takich jak porowatość lub puste przestrzenie.

- Pomiar wymiarów: Tolerancja części.

Wzorce defektów mogą być również analizowane w celu uzyskania wglądu w przyczyny źródłowe, co może być wykorzystane do wprowadzenia konkretnych środków naprawczych w zakresie regulacji temperatury, zarządzania formami lub warunków wtrysku.

Dokumentacja procesu instalacji i informacje zwrotne.

Rejestrowanie obserwacji, środowisk i wzorców wad jest niezbędne do ciągłego doskonalenia. Dokumentacja parametrów wtrysku, warunków formy i wad jest przydatna w prowadzeniu dziennika:

- Identyfikacja powtarzających się problemów

- Normalizacja optymalnych serii produkcyjnych.

- Szkolenie operatorów w zakresie metod zapobiegania.

Terminowe przekazywanie informacji zwrotnych między operatorami, inżynierami i inspektorami jakości zapewni, że problemy zostaną zidentyfikowane na czas i rozwiązane przy jak najmniejszej ilości przestojów i odpadów.

Wady w obróbce i montażu odlewów cynkowych

Komponenty cynkowe mogą być nadal wadliwe podczas obróbki i montażu po odlewaniu ciśnieniowym. Problemy te mogą mieć wpływ na dopasowanie, funkcjonalność i jakość.

Wady obróbki

Ostre krawędzie i zadziory mogą zostać znalezione podczas procesu cięcia lub wiercenia i będą przeszkadzać w montażu lub niszczyć powierzchnie. Niedokładności wymiarowe występują, gdy komponenty nie pasują do tolerancji, co zwykle jest wynikiem wypaczenia lub błędu maszyny. Zarysowania lub wgniecenia to przykłady powierzchni, które mogą obniżać jakość części i wpływać na powłoki.

Wady montażu

Niewspółosiowość jest typowa dla niedopasowania części, powodując luki lub naprężenia. Uszkodzenie gwintu utrudnia montaż elementów złącznych i osłabia połączenia. Pęknięcia naprężeniowe mogą wystąpić, gdy elementy są zaciśnięte w niewłaściwy sposób, szczególnie w przypadku kruchych odlewów.

Zapobieganie

Sprawdzanie odlewów przed obróbką w celu wykrycia wypaczeń lub wad. Należy pracować z ostrymi przedmiotami i utrzymywać maszyny w porządku. Podczas montażu należy stosować odpowiednie wyrównanie i moment obrotowy. Redukcję wad można również osiągnąć poprzez szkolenie operatorów w zakresie obsługi i wdrażania najlepszych praktyk.

Wskazówki dotyczące zapewniania jakości

Stała jakość wymaga zorganizowanych procesów zapewniania jakości. Oto kilka praktycznych wskazówek:

Standaryzacja procedur

Rejestruj wszystkie etapy, począwszy od topienia metalu i wyrzucania części. Procesy magazynowe minimalizują zmienność i błędy ludzkie.

Tabela 2: Parametry rozwiązywania problemów i kontroli jakości

| QA Focus | Parametr / Wartość | Narzędzie / technika | Korzyści |

| Temp. matrycy | 150-200°C | Termopara | Równomierny przepływ, zapobieganie zimnym odcięciom |

| Temperatura stopionego Zn | 420-440°C | Pirometr | Minimalizacja porowatości i defektów powierzchni |

| Ciśnienie wtrysku | 60-75 MPa | Maszyna do odlewania ciśnieniowego | Unikaj błysku, zapewnij całkowite wypełnienie |

| Prędkość wtrysku | 0,8-1,2 m/s | Sterowanie maszyną | Zapobieganie zimnym zamknięciom i turbulencjom |

| Rozmiar odpowietrznika | Ø0,2-0,5 mm | Kontrola przepływu formy | Zmniejszenie porowatości, prawidłowe odprowadzanie gazu |

| Grubość ścianki | 1-3 mm | CAD / CMM | Minimalizacja zapadnięć, wypaczeń |

| Chropowatość powierzchni | Ra <0,8 µm | Profilometr | Gładkie wykończenie, łatwe powlekanie |

| Chłodzenie ΔT | ≤10°C | Czujniki temperatury | Redukcja wypaczeń i naprężeń wewnętrznych |

| Kontrola | 100% wizualna, rentgenowska kontrola wyrywkowa | Rentgen, ultradźwięki, suwmiarka | Wczesne wykrywanie wad, redukcja ilości odpadów |

Używaj surowców wysokiej jakości

Brak stopów cynku może prowadzić do porowatości, wtrąceń i słabego wykończenia powierzchni. Należy korzystać wyłącznie z certyfikowanych dostawców i materiałów.

Utrzymanie matryc

Konserwacja przedłuża żywotność matryc i minimalizuje usterki. Należy sprawdzać zużycie, pęknięcia i wyrównanie. Konieczne jest polerowanie i smarowanie.

Monitorowanie parametrów procesu

Należy monitorować temperaturę metalu, szybkość wtrysku i temperaturę. Niewielkie odchylenia mogą skutkować poważnymi wadami. Zautomatyzowane monitorowanie może być stosowane wszędzie tam, gdzie jest to możliwe.

Zainstaluj punkty kontrolne podczas inspekcji.

Sprawdzanie komponentów na różnych poziomach przed ukończeniem, po wyrzuceniu i przed wysyłką. Obszary wczesnego wykrywania minimalizują ilość odpadów i przeróbek.

Szkolenie personelu

Profesjonalni operatorzy są w stanie szybko wykryć ewentualne problemy. Prowadzenie ciągłych szkoleń w zakresie metod odlewania ciśnieniowego, bezpieczeństwa i zapewniania jakości.

Przyjęcie kultury ciągłego doskonalenia

Uzyskiwanie informacji zwrotnych z kontroli w celu usprawnienia procesów. Określanie trendów wad i zmiana form, materiałów lub parametrów procesu.

Sposoby zapobiegania wadom odlewów ciśnieniowych

Awarie odlewów ciśnieniowych mogą mieć duży wpływ na jakość części, wydajność procesu produkcyjnego i koszty. Producenci mogą zminimalizować liczbę usterek poprzez stosowanie najlepszych praktyk w zakresie projektowania, konfiguracji i produkcji, takich jak porowatość, zimne zamknięcia, wypływki, wypaczenia i niedoskonałości powierzchni. Problemy te można zminimalizować dzięki poniższym wskazówkom, które pomagają być praktycznym.

Skuteczna kontrola wad

Systematyczne monitorowanie wad jest ważne dla zapewnienia stałej jakości. Ilościowe monitorowanie wad umożliwia producentom wykrywanie trendów i obszarów problematycznych na wczesnym etapie. Statystyczna kontrola procesu (SPC), zautomatyzowana inspekcja optyczna, badania rentgenowskie lub ultradźwiękowe to techniki, które można wykorzystać do identyfikacji wad powierzchniowych i wewnętrznych. System oceny wad, w którym każdy problem jest mierzony pod względem wagi i częstotliwości, jest wykorzystywany do ustalania priorytetów działań naprawczych. Ciągła kontrola oznacza, że niewielki problem jakościowy nie wymknie się spod kontroli, koszty złomu zostaną zminimalizowane, odzysk po obróbce zostanie zminimalizowany, a odpady zostaną zredukowane.

Prawidłowa grubość ścianki

Odpowiednia grubość ścianki jest bardzo ważna dla zapewnienia równomiernego chłodzenia, stabilności strukturalnej i uniknięcia wad. Mówiąc dokładniej, odlewy cynkowe są najlepsze przy grubości około 1,0 mm, podczas gdy elementy aluminiowe mają częściej grubość od 1,5 do 2,5 mm. Jednorodność zminimalizuje ryzyko kurczenia się, wypaczania, zapadania i porowatości. Nagłe zmiany grubości ścianek lub narożników mogą powodować koncentrację naprężeń i spowolnić płynny przepływ metalu, powodując zimne zamknięcia lub częściowe wypełnienie. Przejścia powinny być wykonane z zaokrągleniami lub promieniami przez projektantów i powinny mieć stopniową zmianę grubości, aby zwiększyć niezawodność odlewania.

Przewidywalny czas napełniania

Kontrolowane napełnianie jest stosowane w celu upewnienia się, że forma jest skutecznie napełniana bez turbulencji i wstępnego zestalania. Dzięki obliczeniom PQ 2 lub oprogramowania do symulacji przepływu w formie, inżynierowie będą w stanie zoptymalizować prędkość wtrysku, ciśnienie i czas napełniania. Weryfikowalny przepływ minimalizuje i usuwa wady, takie jak zimne zamknięcia, częściowa filtracja lub lokalna porowatość. Dzięki wtryskiwaniu etapami, czyli stopniowemu zwiększaniu prędkości wraz z cyklem napełniania, można uniknąć turbulencji, a także jednorodnego krzepnięcia w przypadku stosowania złożonych geometrii lub form wielokomorowych.

Optymalne wzorce przepływu metalu

Aby zapewnić płynny i kontrolowany przepływ metalu, należy zaprojektować prawidłowy system wlewowy i kanałowy. Prawidłowy przepływ pomaga zmniejszyć turbulencje, uwięzienie powietrza i wypełnienie wszystkich wnęk formy. Bramy powinny być podawane najpierw w grubszych częściach, a następnie w cieńszych, a także należy unikać ostrych narożników lub ślepych zaułków. Systemy odpowietrzania i studzienki przelewowe pomagają w odprowadzaniu gazów bez tworzenia skaz na powierzchni. Prawidłowo zaprojektowany wzór przepływu zwiększa gęstość odlewu, minimalizuje wady wewnętrzne, a ponadto zapewnia dokładność wymiarową.

Właściwa regulacja temperatury matrycy

Odpowiednia temperatura matrycy jest ważna dla zapewnienia równomiernego chłodzenia, płynnego przepływu metali i wymiarów. Wcześniejsze podgrzanie matrycy przed wtryskiem pomaga uniknąć szoku termicznego i wczesnego krzepnięcia, podczas gdy równomierne rozłożenie linii chłodzenia pomaga uniknąć wypaczeń i zniekształceń. Termopary lub zautomatyzowane czujniki używane do monitorowania temperatury matrycy mogą być wykorzystywane do wprowadzania korekt w czasie rzeczywistym w procesie produkcyjnym. Odpowiednia kontrola temperatury minimalizuje zimne zamknięcia, defekty powierzchni i naprężenia wewnętrzne oraz maksymalizuje czas cyklu, a także jednolitą jakość części.

Wprowadzenie do GC Precision Mold

GC Precision Mould Co., Ltd. jest gigantycznym producentem precyzyjnym zajmującym się niestandardowymi odlewami ciśnieniowymi i wysokiej jakości częściami metalowymi. Firma ma siedzibę w Dongguan w Chinach i od ponad 20 lat świadczy usługi dla światowego przemysłu w zakresie odlewania ciśnieniowego aluminium, cynku i magnezu, formowania wtryskowego tworzyw sztucznych i precyzyjnej obróbki CNC. Posiadając tak wyrafinowane zaplecze produkcyjne, jak projektowanie form i prototypowanie, aż po wykończenie powierzchni i montaż, GC Precision Mould zapewnia pełną obsługę z wysoką kontrolą jakości, wspieraną przez certyfikaty ISO i IATF oraz chęć zadowolenia klientów i zaoferowania im najlepszej dostawy. (aludiecasting.com)

Wnioski

Odlewanie ciśnieniowe cynku jest ekonomiczną procedurą produkcyjną. Niemniej jednak błędy są typowe, gdy procesy nie są ściśle regulowane.

Początkowym krokiem jest poznanie typowych wad, takich jak porowatość, zimne zamknięcia, wypływki, wypaczenia i powierzchnia. Następnie problemy są rozwiązywane za pomocą metod rozwiązywania problemów, w tym optymalizacji odpowietrzania, kontroli temperatury i kontroli formy.

Wreszcie, rygorystyczne środki kontroli jakości, takie jak rutynowe praktyki, pielęgnacja matryc, kontrola części, monitorowanie procesów oraz szkolenia i rozwój personelu gwarantują wysoką jakość części.

Dzięki połączeniu rozwiązywania problemów z defektami i solidnej kontroli jakości, producenci mogą zminimalizować ilość odpadów, osiągnąć oszczędności kosztów i zapewnić niezawodne, długotrwałe komponenty odlewane ciśnieniowo z cynku.

Inwestycja w jakość dzisiaj zagwarantuje wysoką jakość produktów jutro.

Najczęściej zadawane pytania

Z jakimi materiałami pracuje GC Precise Mould?

GC Precision Mould zajmuje się odlewaniem ciśnieniowym aluminium, cynku i magnezu. Oferujemy również precyzyjne formowanie wtryskowe tworzyw sztucznych i obróbkę CNC, co umożliwia nam wytwarzanie wysokiej jakości komponentów dla różnych gałęzi przemysłu.

Jakie branże obsługujesz?

Nasi klienci działają w różnych branżach, takich jak motoryzacja, lotnictwo, elektronika, urządzenia medyczne i maszyny. Precyzyjne formy i skomplikowane części, w których się specjalizujemy, mogą zaspokoić potrzeby prototypowania i produkcji masowej.

Czy GC Precision Mould będzie w stanie poradzić sobie z niestandardowym projektem?

Tak, oferujemy kompletne rozwiązania projektowane na zamówienie - w tym projektowanie form, prototypów i rzeczywistej produkcji. Nasz zespół ściśle współpracuje z klientami, aby upewnić się, że części mają prawidłowe specyfikacje i odpowiednią jakość.

Jakie są niektóre ze standardów jakości, zgodnie z którymi działa GC Precision Mould?

Dbamy o jakość w procesie produkcji i przestrzegamy norm ISO i IATF. Komponenty wolne od wad są gwarantowane dzięki zaawansowanym procedurom kontroli, takim jak analiza rentgenowska i wymiarowa.

Jakie są inne usługi poza odlewaniem ciśnieniowym?

Oferujemy również usługi odlewania ciśnieniowego, projektowania form, obróbki CNC, wykańczania powierzchni, montażu i obróbki końcowej. Takie wieloaspektowe podejście gwarantuje wysoką jakość produktu końcowego, który jest gotowy do użycia.

0 komentarzy