Semi-Solid Die Casting (SSDC) polega na wtryskiwaniu metalowej zawiesiny (ciało stałe 20-60%) w temperaturze 580-620°C pod ciśnieniem 50-100 MPa. Tworzy to kulistą mikrostrukturę, zwiększając wytrzymałość do 20%. Szybkość ścinania wynosi zazwyczaj poniżej 10 s-¹, co zapewnia kontrolowane wypełnianie formy w celu uzyskania precyzyjnych części. Popularne stopy obejmują aluminium A356 i magnez AZ91D.

Dowiedz się, dlaczego SSDC jest preferowane do uzyskiwania precyzyjnych wyników. Odkryj, jak to działa i jakie są jego kluczowe metody, zastosowania i zalety.

Czym jest odlewanie półstałe?

Półstały odlewanie ciśnieniowe to proces produkcyjny. Służy do formowania metalu w stan półstały. Części te przypominają ciasto, zawierające zarówno płynne, jak i stałe kształty. Ten rodzaj zawiesiny pomaga producentowi wytwarzać najwyższej jakości, skomplikowane części. Jest szeroko stosowany w przemyśle, czy to motoryzacyjnym, czy elektroniki użytkowej. Części SSDC są mocniejsze i mają prawie zero defektów w porównaniu do tradycyjnego odlewania.

Tiksotropia i reopeksja

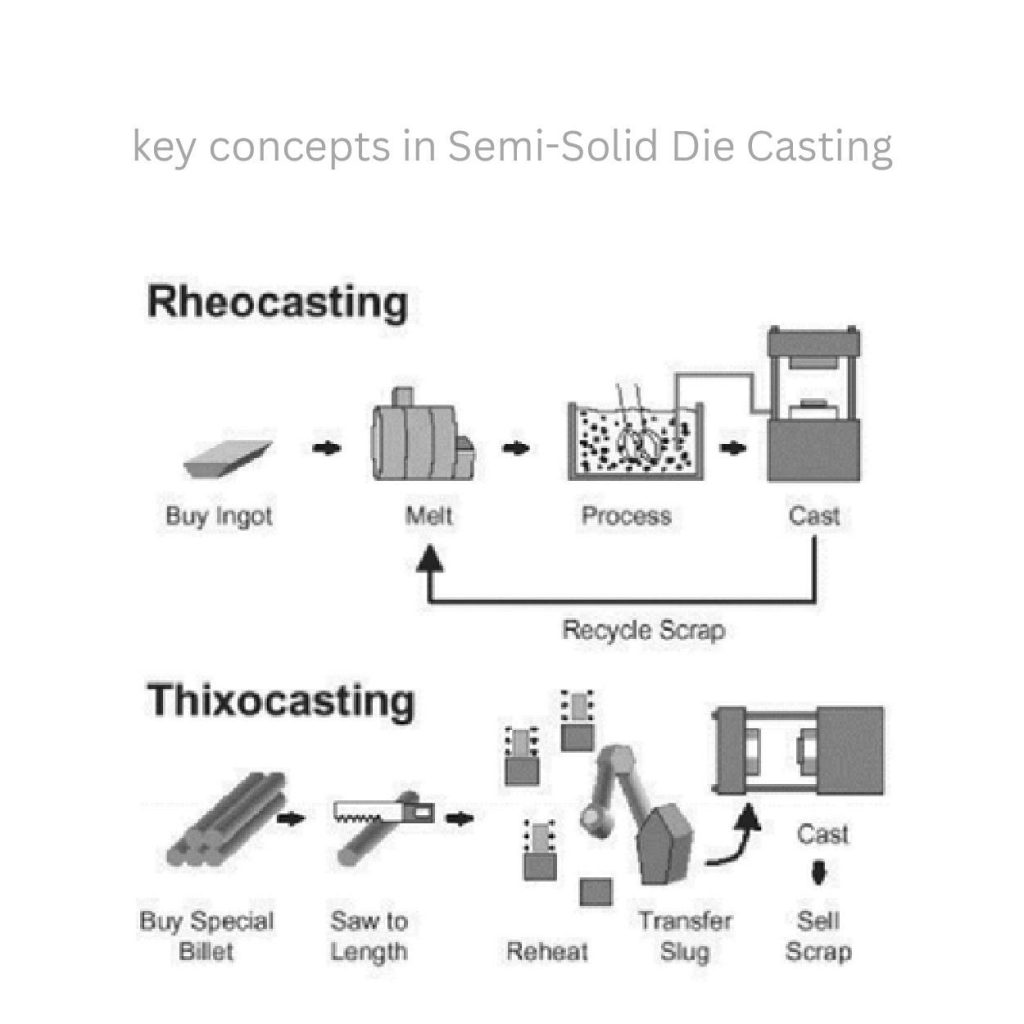

1. Reocasting (zachowanie tiksotropowe)

Proces reocastingu rozpoczyna się po uzyskaniu standardowego wlewka metalowego. Może to być stop aluminium A356. Metalowcy topią te wlewki w temperaturze początkowej 650°C w piecu.

Gdy stopiony materiał zaczyna stygnąć w temperaturze półstałej 580°C, pracownicy używają mieszadła mechanicznego, obracając je z prędkością 500 obr. W ten sposób cząstki stałe rozpadają się na małe kuleczki. Ich wielkość wynosi 50-100 mikronów.

Mieszanie powoduje zachowanie tiksotropowe. Jest to odlewanie w stanie półstałym z cząstkami stałymi 40%. Płynie bardzo gładko po naciśnięciu.

Zawiesina ta jest później wykorzystywana do odlewania wszechstronnych komponentów przemysłowych, takich jak elementy zawieszenia samochodowego.

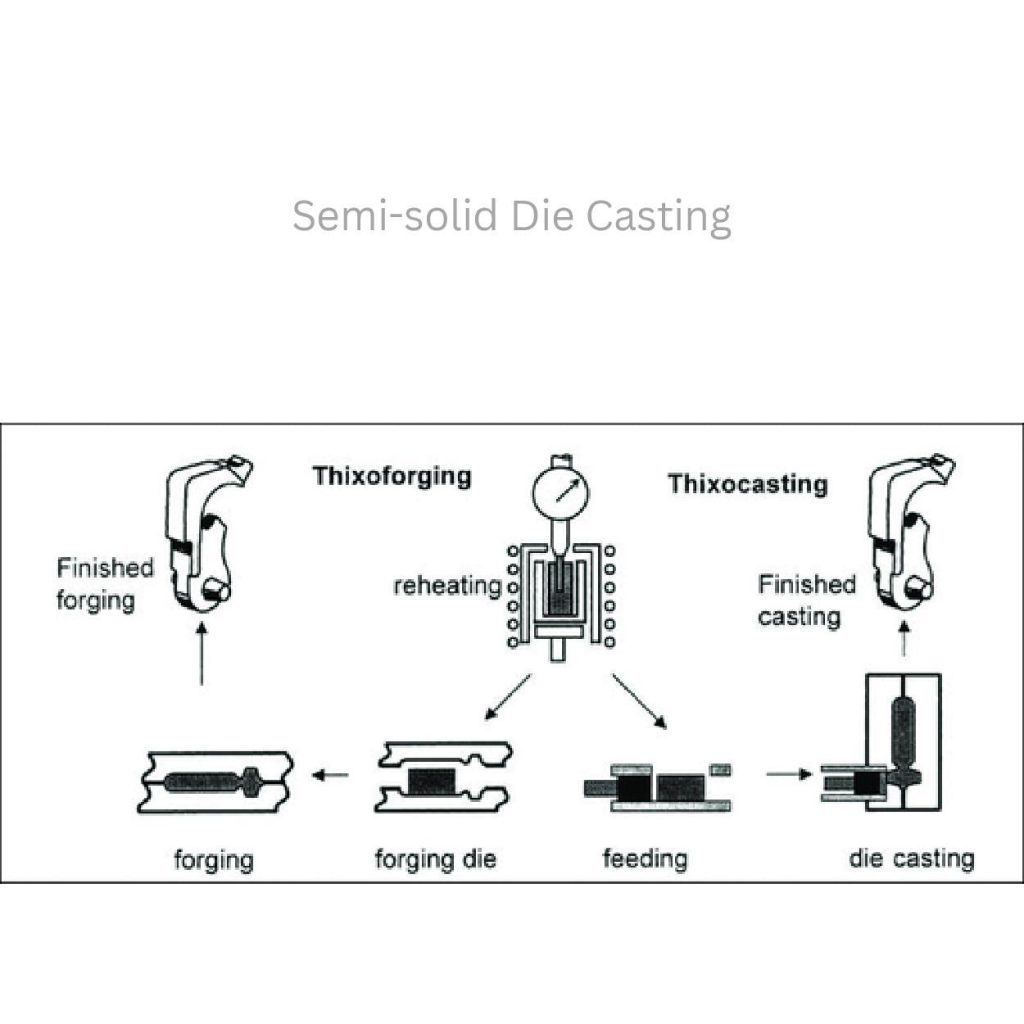

2. Thixocasting (zachowanie reopektyczne)

W procesie odlewania ciśnieniowego producenci używają gotowych kęsów. Są to stopy takie jak magnez AZ91D. Zazwyczaj materiał ten ma już odpowiednią mikrostrukturę kulistą.

Metalowcy po raz pierwszy zobaczyli te kęsy. Ich długości różnią się w wielu przypadkach, ale zwykle wahają się od 150 mm. Przetopili te kęsy, stosując temperaturę 575°C. Odpowiada to standardowemu procesowi odlewania ciśnieniowego. Proces ten trwa 15 minut w piecu indukcyjnym, aż materiał przybierze idealną półstałą formę.

Producenci wtłaczają ten materiał do formy z prędkością 1 m/s. Różni się on znacznie od tiksotropowego, ponieważ nie jest cieńszy. Zamiast tego jest to rodzaj reopeksji.

Proces ten zwiększa lepkość pod wpływem ścinania (10%). Skutkuje to niskim ryzykiem przepływu turbulentnego i uwięzienia powietrza. Podczas odlewania komponentów, takich jak obudowy laptopów, właściwości te zapewniają gładsze powierzchnie.

Jak szybkość ścinania kontroluje przepływ?

Metale półstałe mają szybkości ścinania poniżej typowego zakresu 10 s-¹. Będąc w stanie gęstym, przesuwa się powoli do wnęki formy, wypełniając prawidłowo każdą sekcję, szczególnie w przypadku cienkich odlewów.

Ścinanie zwiększa się, gdy wąskie bramki popychają metal z dużą prędkością. Wypełnia formę w ciągu 0,5 sekundy, wytwarzając precyzyjne produkty.

Parametrem tym jest przerzedzanie ścinające. Umożliwia to pracownikom radzenie sobie z przepływem metalu na różnych etapach odlewania.

Frakcja stała

Frakcja stała (fₛ) to proporcja zawartości ciała stałego w SSDC. To jest to, co producenci utrzymują w możliwym zakresie 20% i 60%.

Niższe warunki poniżej 20% sprawiają, że metal jest rzadki, a zbyt wysokie, powyżej 60%, powodują twardszą formę. Powoduje to problemy z formą.

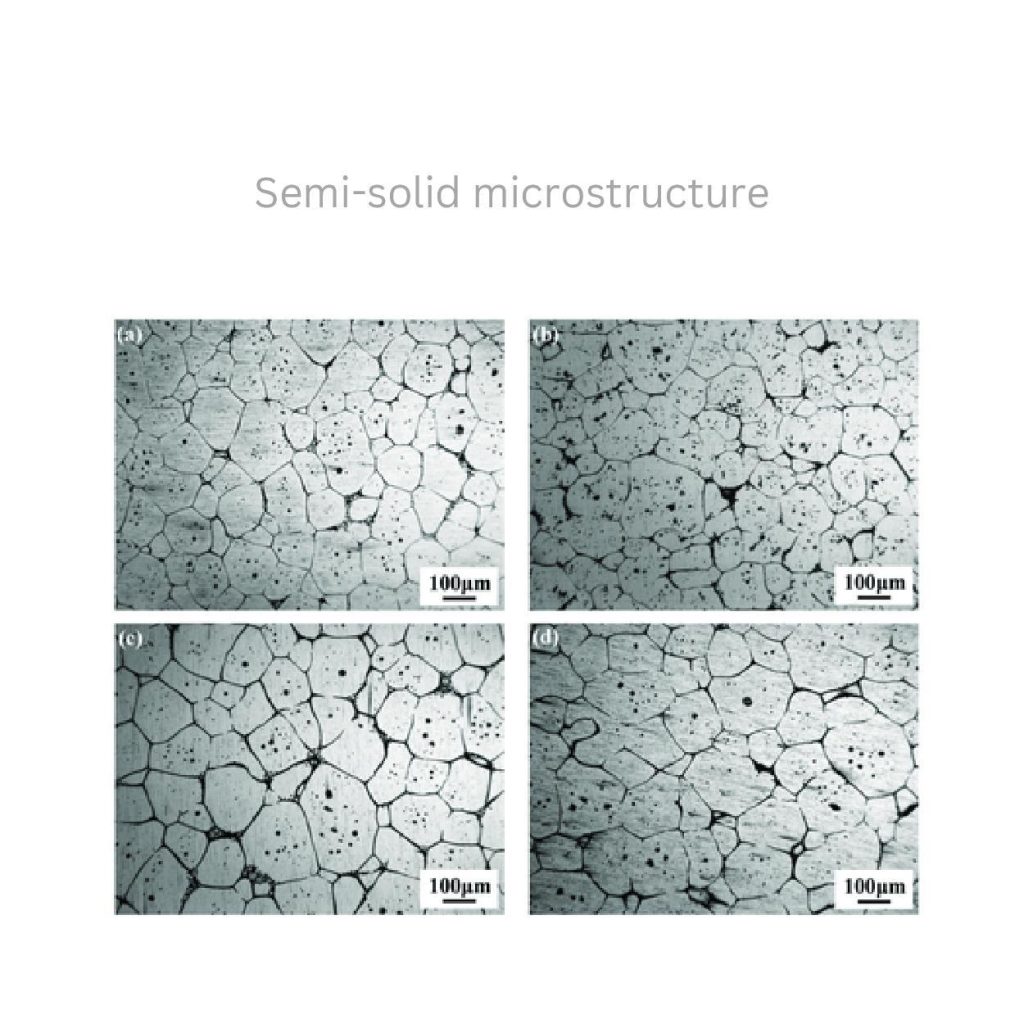

Ewolucja mikrostruktury

W porównaniu do starej struktury dendrytycznej, półstały metal ma mikrostrukturę kulistą lub rozetową. Cząsteczki mają okrągły kształt, umożliwiając płynniejszy przepływ i minimalizując defekty. Zwiększona wytrzymałość i wysoka jakość są podstawowymi rezultatami tego procesu w końcowych produktach.

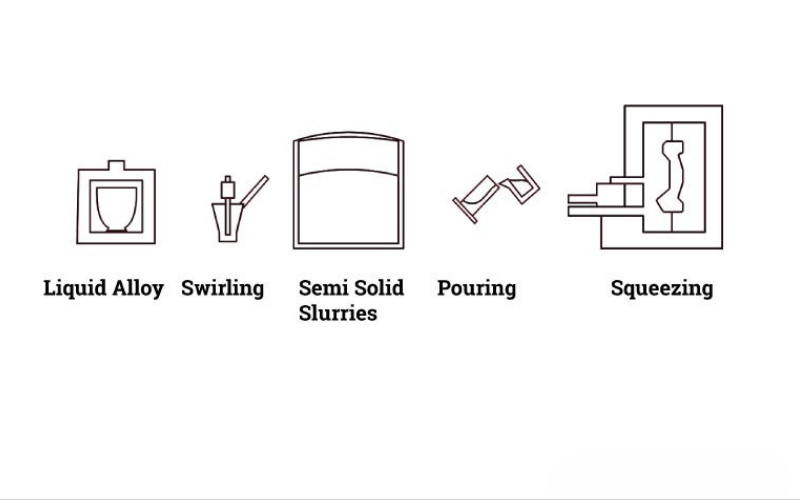

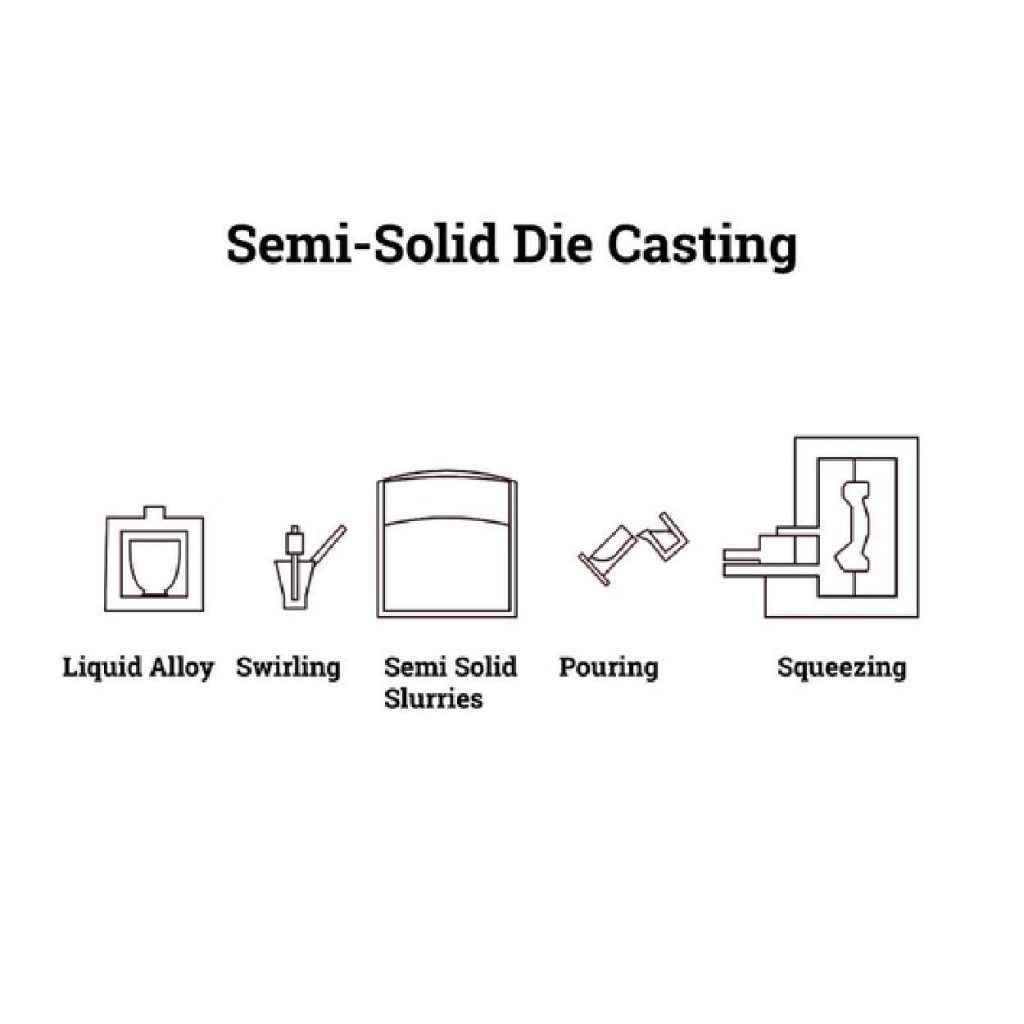

Proces odlewania półstałego

Metody wytwarzania zawiesiny

1. Aktywacja stopu indukowana naprężeniem (SIMA):

Po zakupie standardowych kęsów, producenci odcedzają je w temperaturze 300°C. Następnie umieszczają je w piecach w celu ponownego podgrzania do temperatury 580°C. W tej płynnej matrycy tworzą się kuliste cząstki (50 μm). To wystarczy do przetwarzania półstałego.

2. Mieszanie magnetohydrodynamiczne (MHD)

Cewki elektromagnetyczne wykorzystują prąd 500A. Umożliwia to bezdotykowe mieszanie z prędkością 600 obr. W wyniku tego procesu powstaje idealny stan stały 40%, co pozwala uniknąć zanieczyszczenia.

3. Odlewanie zbocza chłodzącego

Producent spuszcza stopiony metal o temperaturze 620°C po zboczu. Zazwyczaj jest to zbocze miedziane o kącie nachylenia 60°.

Wykorzystują one szybsze chłodzenie, aby uzyskać półstałą zawiesinę w czasie dłuższym niż 3 sekundy.

Modyfikacje jednostki wtryskowej

Użyj specjalnego typu krótkiej tulei z ceramiczną powłoką termiczną. Utrzymują one temperaturę zawiesiny na poziomie 570°C. Dzięki temu można go odlewać bez obaw podczas całej fazy wtrysku.

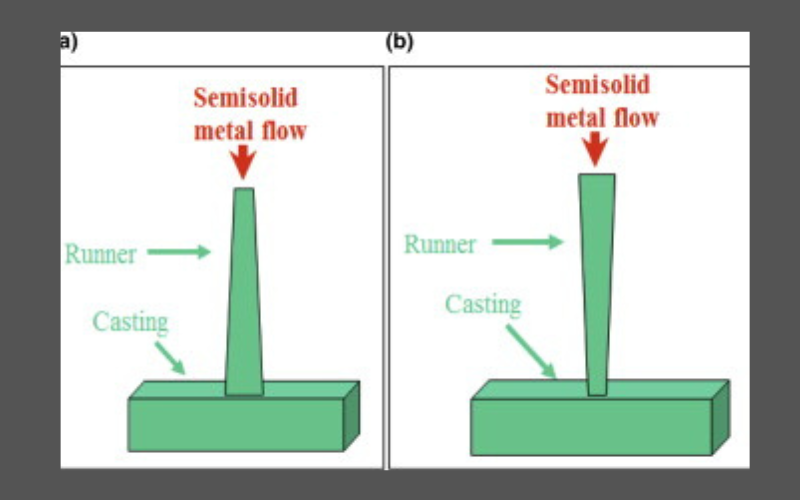

Ponadto precyzyjnie zaprojektowane tłoki zapewniają równomierne wypełnienie formy. Urządzenie pracuje z prędkością krytyczną 0,3-0,8 m/s. Funkcja ta równoważy operacje i zmniejsza szkodliwą separację faz. Dzieje się tak między ciekłymi i stałymi cząstkami zawiesiny.

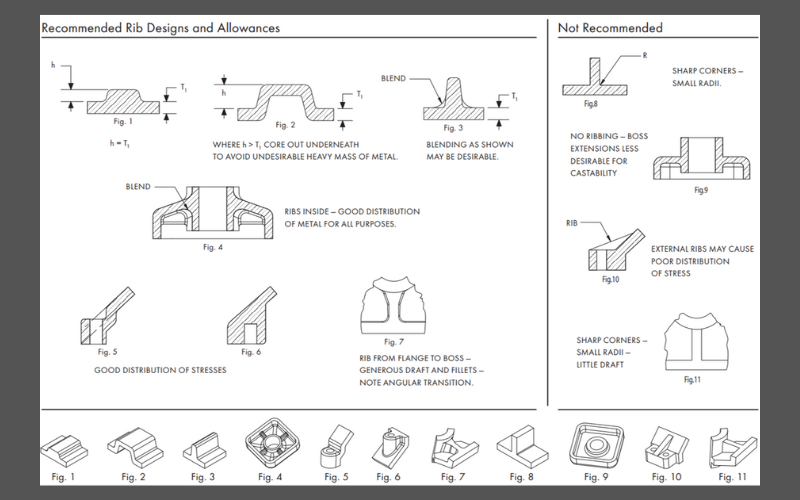

Uwagi dotyczące konstrukcji matrycy

W przypadku systemów bramowych należy użyć matrycy 30% o większym przekroju poprzecznym niż konwencjonalne matryce. Pomoże to w utrzymaniu prawidłowego przepływu półstałych metali.

W przypadku systemów prowadnic należy stosować stopniowe zakrzywienia. Ich promień powinien wynosić co najmniej 20 mm. W ten sposób techniki te utrzymają laminarny przepływ metalu i zminimalizują turbulencje.

Jeśli chodzi o szczeliny wentylacyjne, są one precyzyjnie obrobione do szerokości 0,1 mm. Pozwala to kontrolować uwięzienie powietrza podczas odlewania. Zajmują się one również kwestiami wycieków.

Zalety półstałego odlewania ciśnieniowego

Gładsze powierzchnie i precyzyjne wymiary

Półstały metal przepływa do sekcji matrycy z kontrolowaną prędkością. Jest to znacznie wolniejsze niż w przypadku ciekłego metalu. Zmniejsza to również ilość pęcherzyków powietrza nawet o 90 %.

W porównaniu do zwykłego odlewania, proces ten zmniejsza skurcz (0,5%), który jest mniejszy niż 1,2% podczas chłodzenia. Pomaga to również w tworzeniu części, które są zatrzask.

Mocniejsza struktura metalowa

Małe, okrągłe, ukształtowane cząstki w stanie półstałym pakują się razem wystarczająco ciasno. Oznacza to, że mają gęstszą strukturę i 20% większą wytrzymałość po rozciągnięciu.

Można je zginać z większą siłą 15% przed złamaniem. Części te wytrzymują 30% dłużej dzięki wytrzymałości na powtarzające się naprężenia.

Mniej dziur i defektów

Wewnątrz SSDC jest prawie zero pustych przestrzeni (1 do 2 %). Tymczasem zwykły odlew ciśnieniowy ma od 5 do 8 procent szans.

Pęcherzyki powietrza, dziury, skurcze, pęknięcia i nierówne miejsca na powierzchni są eliminowane dzięki temu procesowi.

Oszczędność energii

Kolejną cechą lub zaletą tego procesu jest oszczędność energii. Zmniejsza on zużycie energii na wiele sposobów. Na przykład:

- Metal nagrzewa się do temperatury 580°C zamiast 680°C.

- Szybsze przepływy (25%) zużywają mniej energii.

- Zmniejsza ilość odpadów materiałowych nawet o 15 procent podczas pracy.

Niższe koszty produkcji

Ponieważ części półstałe wymagają mniejszej liczby maszyn do polerowania, pozwala to zaoszczędzić do 40%.

Wśród ich produkcji, 5% części może zostać odrzuconych. To mniej niż 15 % tych normalnych procesów.

Formy SSDC można używać jeszcze 50000 razy zamiast tylko 30000 razy.

Zastosowania odlewów półstałych

Krytyczne komponenty motoryzacyjne

Części półstałych odlewów ciśnieniowych w przemyśle motoryzacyjnym to:

- Zwrotnice

- Mocowania silnika

- Skrzynie biegów

- Zaciski hamulcowe

W procesie tym powstają bardzo złożone części z detalami strukturalnymi. Na przykład ramy pomocnicze i wahacze z wydrążonymi konstrukcjami.

W pojazdach elektrycznych są to obudowy akumulatorów i silników. Są one lekkie i wytrzymałe. Ponadto radzą sobie z ciągłymi wibracjami i naprężeniami termicznymi.

Wysokowydajne części lotnicze i kosmiczne

W stanie półstałym produkowane są komponenty lotnicze o precyzyjnej jakości. Są to:

- Wsporniki skrzydeł

- Elementy podwozia

- Części do silników turbinowych

- Obudowy radarów

- Obudowy awioniki

- Satelita

Są trwałe i mają mniejszą masę. Obudowa systemu naprowadzania pocisków rakietowych wykorzystuje ich możliwości. Zachowują wąskie tolerancje w krytycznych środowiskach.

Zmierzony wzrost wydajności

W testach terenowych półstałe odlewane zaciski hamulcowe wytrzymują 80000 km, zanim zużyją się przy użyciu starej metody. Co więcej, części odlewane w samolotach uzyskują 25% większą odporność na zmęczenie materiału.

Części sektora motoryzacyjnego zyskują lepszą odporność na uderzenia (15%) podczas testów zderzeniowych.

Rosnące zastosowania rynkowe

Z czasem rosnące aplikacje rynkowe wykorzystują SSDC do tworzenia:

- Precyzyjne obudowy anten 5G z falowodami 0,05 mm.

- Tacka na implanty medyczne zawierająca powierzchnie odporne na bakterie.

- Obudowy silników dronów z lepszym odprowadzaniem ciepła.

Co więcej, pojazdy elektryczne wykorzystują ten proces w celu uzyskania płaskości 0,2 mm. To 300 mm rozpiętości w płytach chłodzących akumulatora.

Materiały stosowane w odlewnictwie półstałym

Specyficzne oznaczenia stopów

Aluminium A356 (AlSi7Mg) i magnez AZ91D to stopy, które najlepiej sprawdzają się w odlewach półstałych. Topią się szybciej i bardziej równomiernie, tworząc idealną teksturę.

Ponieważ stop A356 charakteryzuje się wysoką wytrzymałością, firmy motoryzacyjne zwykle używają stopu 70%. Tymczasem stop AZ91D dobrze nadaje się do odlewania lekkich obudów elektronicznych.

Właściwości reologiczne

Wykresy przedstawiają działanie stopów SSDC na różnych etapach i przy różnych frakcjach stałych (Fs). Przy Fs=0,37. Pokazuje spadek lepkości, gdy szybkość ścinania wzrasta z 1 do 10 s-¹.

Frakcje takie jak Fs=0,48, które są wyższe, utrzymują przepływ zagęszczający. Zużywają one więcej siły do wypełnienia matryc. Ten wykres pokazuje sytuację, w której producenci stosują Fs między 0,40 a 0,45, aby uzyskać najlepszą wydajność.

Zachowanie podczas krzepnięcia

Cooldown odlewów A356 w zakresie 50°C. Dają one wystarczająco dużo czasu na rozprowadzenie metalu wewnątrz formy.

Aby zwiększyć ten zakres, można dodać 0,3% magnezu. Ma to na celu zwiększenie temperatury do 15°C dla lepszego przepływu.

Z kolei stop AZ91D szybciej przyjmuje w pełni stałą formę. Tworzy jednak części o mocniejszych, cieńszych ściankach. Są one do 2 mm grubsze.

Przetwarzanie wtórne

Części często wymagają mniejszej liczby etapów obróbki wtórnej. Wynika to z faktu, że wymagają one usunięcia 0,1 mm powierzchni w porównaniu do 0,5 mm w przypadku konwencjonalnych odlewów.

Ponadto, poddanie stopu A356 obróbce cieplnej zwiększa jego wytrzymałość do 20% bez wypaczania.

Odlewanie półstałe a tradycyjne odlewanie ciśnieniowe

Porównanie parametrów procesu

| Parametr | Odlewanie półstałe | Odlewanie tradycyjne |

| Temperatura | 580-620°C | 680-720°C |

| Ciśnienie wtrysku | 50-100 MPa | 70-150 MPa |

| Frakcja stała | 30-50% | 0% (w pełni płynny) |

| Czas cyklu | 45-60 sekund | 30-40 sekund |

Struktura materiału

Struktura kulista w odlewie półstałym zapewnia o 20% wyższą wytrzymałość niż struktura starego odlewu. Zawiera około 2 % porowatości; odwrotnie, 5,8%.

Czynniki kosztowe

Koszt początkowy jest jednak wyższy do 20%. Niezależnie od tego, może to być opłacalne, ponieważ zmniejsza ilość odpadów materiałowych o około 15% i koszty obróbki do 40%. To rekompensuje koszty początkowe.

Kiedy wybrać

W razie potrzeby wybierz półstałe:

Wybierz półstały proces odlewania ciśnieniowego podczas produkcji:

- Cienkie ścianki (<3 mm)

- Wysoka wytrzymałość (>250 MPa)

- Wolumeny >20 000 jednostek/rok

- Gładkie wykończenia (<3,2 μm Ra)

Wnioski:

Półstałe odlewy ciśnieniowe charakteryzują się wyższą wytrzymałością. Zapewnia również doskonałe wykończenie powierzchni przy minimalnej porowatości, około 30% mniejszej niż w przypadku zwykłego procesu.

Chociaż technika ta wykorzystuje specyficzne stopy i kosztowne ustawienia początkowe, staje się opłacalna przy wytwarzaniu części przekraczających 20000 sztuk.

Nadchodzący rynek oczekuje rozszerzenia zastosowań SSDC w przemyśle motoryzacyjnym, lotniczym i kosmicznym oraz w nowych technologiach. Koncentruje się również na odkrywaniu postępów w zakresie kontroli procesów i oprzyrządowania.

0 komentarzy