Typowe wady produkcyjne w wysokociśnieniowym odlewaniu ciśnieniowym

Odlewanie wysokociśnieniowe (HPDC) jest procesem produkcyjnym, który wytwarza złożone części z dobrą precyzją i wykończeniem powierzchni. Niemniej jednak proces ten jest podatny na różne wady, które mogą pogorszyć jakość, trwałość i funkcjonalność produktu końcowego. Oznacza to, że wady powinny być identyfikowane, analizowane i ograniczane w celu osiągnięcia wydajności. Poza tym zminimalizuje to również straty produktu i utrzyma jego integralność.

W tym artykule omówiono najpopularniejsze Odlewanie wysokociśnieniowe (HPDC). Omówimy również ich przyczyny oraz rozwiązania pozwalające zminimalizować lub wyeliminować wady.

Czym jest odlewanie wysokociśnieniowe?

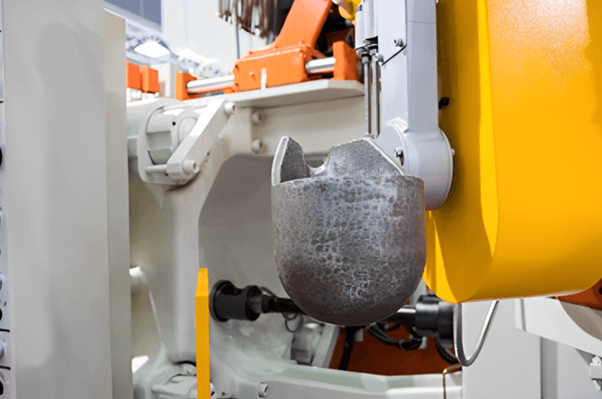

Stopiony stop aluminium, magnezu lub cynku jest wtryskiwany do stalowej formy (matrycy) pod wysokim ciśnieniem. forma odlewnicza lub wysokociśnieniowy odlew ciśnieniowy mold. Proces ten pomaga w masowej produkcji złożonych komponentów, doskonałej dokładności wymiarowej i wykończeniu powierzchni. Jednak z powodu wysokiego ciśnienia i dużych prędkości mogą wystąpić wady wynikające z niewłaściwych ustawień maszyny, właściwości materiału lub wad konstrukcyjnych matrycy.

Kluczowe parametry procesu wpływające na powstawanie wad

Oto niektóre z kluczowych parametrów, które powodują wady podczas procesu odlewania wysokociśnieniowego;

- Prędkość i ciśnienie wtrysku: Wyższe prędkości powodują turbulencje skutkujące uwięzieniem powietrza, co jest wadą; zwiększone ciśnienie wtrysku może również prowadzić do turbulencji.

- Zamknięcie na zimno; skurcz; i porowatość: Może wystąpić z powodu nieprawidłowych temperatur.

- Słaba kontrola termiczna może prowadzić do powstawania gorących punktów lub pęknięć.

- Usterki związane z gazem: Odpowietrzanie i smarowanie powoduje wady związane z gazem, podczas gdy smarowanie powoduje problemy z przyczepnością.

Proces roboczy wysokociśnieniowego odlewania ciśnieniowego

Podczas wysokociśnieniowych procesów odlewania ciśnieniowego, roztopiony metal jest wtryskiwany pod wysokim ciśnieniem do stalowych matryc w celu produkcji części metalowych. Metoda ta pozwala na szybkie tworzenie złożonych obiektów, które charakteryzują się precyzją i dużymi możliwościami mechanicznymi, a także pięknymi powierzchniami.

- Przygotowanie i smarowanie matrycy: Pierwszy krok obejmuje wstępne podgrzanie matrycy przed nałożeniem warstwy smaru, aby uniknąć przywierania i umożliwić płynne usuwanie.

- Wtrysk stopionego metalu: Tuleja wtryskowa wypełnia stopione metale, takie jak aluminium, magnez lub cynk, przed zastosowaniem wysokiego ciśnienia wtrysku w zakresie 1000-20000 psi w celu zasilenia wnęki matrycy.

- Napełnianie i krzepnięcie: Metal tworzy jednolity przepływ, szybko wypełniając wnękę matrycy. Kilka sekund jest potrzebnych, aby metal stwardniał, ponieważ działa proces chłodzenia matrycy.

- Wyrzucenie odlewu: Utwardzony odlew opuszcza matrycę, gdy kołki wypychacza uderzają z minimalnym uderzeniem, które powoduje minimalne zniekształcenie powierzchni odlewu.

- Przycinanie i wykańczanie: Nadmiar materiału jest przycinany, a części wymagają dodatkowych prac wykończeniowych, takich jak obróbka skrawaniem, polerowanie i powlekanie powierzchni w razie potrzeby.

- Kontrola jakości: Inspektorzy jakości badają odlewy wieloma metodami w celu wykrycia pęknięć porowatości i błędnych przebiegów przed przystąpieniem do usuwania matrycy. Kontrole wizualne w połączeniu z analizą rentgenowską i testami ciśnieniowymi oceniają jakość produktu i jego wydajność operacyjną.

20 rodzajów typowych wad odlewów wysokociśnieniowych.

Przyczyną wad odlewów wysokociśnieniowych mogą być złe parametry procesu, niska jakość materiału lub nieoptymalna konstrukcja matrycy. Poniżej znajduje się 15 typowych wad, ich przyczyny i możliwe rozwiązania.

1. Porowatość

Małe puste przestrzenie, wgłębienia lub pęcherzyki wewnątrz odlewu, które zmniejszają wytrzymałość mechaniczną i trwałość, znane są jako porowatość. Pustki te mogą obniżyć wytrzymałość elementu i jego zdolność do wytrzymywania obciążeń mechanicznych. Tak więc, ze względów estetycznych, jeśli porowatość znajduje się blisko powierzchni, może powodować problemy, a porowatość wewnętrzna może prowadzić do uszkodzenia pod wpływem naprężeń.

Przyczyny:

- Uwięzienie powietrza spowodowane turbulentnym przepływem metalu

- Nieodpowiednie odpowietrzanie lub problemy z podciśnieniem

- Nadmiar smaru lub wilgoci prowadzi do wydzielania się gazu

- Niewłaściwa kontrola ciśnienia podczas krzepnięcia

Zapobieganie i rozwiązania

- Minimalizacja turbulencji poprzez optymalizację prędkości wtrysku

- Systemy odpowietrzania i podciśnienia również mogą zostać ulepszone.

- Używaj odgazowanych metali i dobrej powłoki matrycy

- Utrzymywać temperaturę matrycy i stopu w odpowiednim zakresie.

2. Zimne zamknięcie (niekompletna fuzja)

Jeśli dwa strumienie metalu nie połączyły się prawidłowo, zimne zamknięcie pojawia się jako słaba linia lub szew na powierzchni odlewu. Integralność strukturalna jest osłabiona i możliwe jest powstawanie pęknięć pod wpływem naprężeń mechanicznych. Zimne zamknięcia wynikają z przypadków, w których stopiony metal płynący razem nie łączy się w szew.

Przyczyny:

- Niska temperatura stopionego metalu

- Niewystarczająca prędkość napełniania

- Złożone ścieżki przepływu w słabej konstrukcji matrycy

Zapobieganie i rozwiązania:

- Zapewnienie właściwego stopienia metalu poprzez zwiększenie temperatury stopionego metalu.

- Zmiana konstrukcji bramy i prowadnicy zapewnia płynny przepływ metalu.

- Optymalizacja prędkości wtrysku dla pełnego napełnienia

3. Wady skurczowe

Wady skurczowe powstają, gdy metal kurczy się podczas krzepnięcia, pozostawiając je wewnątrz metalu. Ponieważ defekty te zmniejszają gęstość i wytrzymałość odlewu, staje się on podatny na pęknięcia i uszkodzenia mechaniczne. Skurcz zwykle następuje wraz z odlewaniem, gdy krzepnięcie przebiega w grubszych obszarach odlewu.

Przyczyny:

- Nieodpowiednie podawanie metalu

- Słaba konstrukcja systemu wlewów i pionów

- Niejednolite prędkości chłodzenia

Zapobieganie i rozwiązania:

- Wiąże się to z modyfikacją konstrukcji wlewu i pionu, aby zapewnić prawidłowe zasilanie

- Wykorzystanie zoptymalizowanych ustawień temperatury matrycy do kontroli szybkości chłodzenia

- Stosowanie materiałów o niskiej charakterystyce skurczu krzepnięcia

4. Pęcherze

Podniesienie powierzchni odlewu z powodu rozszerzania się powietrza lub rozpuszczonych gazów podczas krzepnięcia. Pęcherze wpływają również negatywnie na wykończenie powierzchni i mogą się łuszczyć, jeśli część jest następnie obrabiana lub powlekana. Pęcherze mogą spowodować uszkodzenie elementu pod wpływem ciśnienia lub naprężeń.

Przyczyny:

- Powietrze lub wilgoć uwięzione we wnęce formy

- Nadmierna ekspansja gazu spowodowana wysoką temperaturą matrycy

- Przyczyna powstawania gazu w wyniku zastosowania nadmiernej ilości smaru

Zapobieganie i rozwiązania:

- Znajdź pierwszy sposób na poprawę wentylacji matrycy, aby uwięzione powietrze mogło się wydostać

- Niższa temperatura matrycy i minimalizacja czasu cyklu

- Należy stosować kontrolowane ilości smaru do matryc

5. Błędy i krótkie wypełnienia

Niekompletne odlewy powstają z powodu krzepnięcia stopionego metalu przed całkowitym wypełnieniem. Powoduje to powstawanie bezużytecznych komponentów o słabej strukturze. Wada ta jest tak istotna, ponieważ jej obecność zmniejsza dokładność wymiarową i funkcjonalność części.

Przyczyny:

- Niska temperatura topnienia lub matrycy

- Niska prędkość wtrysku

- Słaba konstrukcja systemu bramkowania

Zapobieganie i rozwiązania:

- Utrzymanie optymalnego poziomu temperatury

- Wstrzykiwać szybciej niż trwa pauza.

- Konstrukcja zapewniająca płynny przepływ metalu ze zmodyfikowaną bramą i prowadnicą

6. Lampa błyskowa

Odnosi się do nadmiaru metalu, który przedostaje się do wnęki matrycy, metalicznej cienkiej linii na linii podziału części. Może również powodować problemy podczas końcowego montażu lub obróbki części, jeśli nie zostanie usunięty. W skrajnym przypadku może to wskazywać na zużycie matrycy, co może zwiększyć ilość odpadów i przestoje w produkcji.

Przyczyny:

- Nadmierne ciśnienie wtrysku

- Zużyta lub źle ustawiona matryca

- Złe ustawienia siły zacisku

Zapobieganie i rozwiązania:

- Napraw przepełnienie poprzez regulację ciśnienia wtrysku

- Powierzchnie matryc muszą być regularnie konserwowane i kontrolowane

- Zwiększenie siły zacisku w celu zablokowania matrycy na miejscu

7. Przyklejanie matryc i lutowanie

Lutowanie stopionego metalu na powierzchni matrycy utrudnia wyrzucanie, a także wpływa na wykończenie powierzchni. Może to spowodować uszkodzenie odlewu i matrycy, zwiększając tym samym czas i koszty konserwacji. W szczególności odlewy aluminiowe i magnezowe mają tendencję do przywierania i lutowania (ze względu na reaktywność tych metali ze stalowymi matrycami).

Przyczyny:

- Nadmierna przyczepność spowodowana wysoką temperaturą metalu.

- Słaba powłoka lub smarowanie matrycy.

- Nieprawidłowy skład stopu

Zapobieganie i rozwiązania:

- Pokrycie właściwej matrycy w sposób zapobiegający przywieraniu.

- Optymalizacja składu metalu w celu zmniejszenia reaktywności.

- Zachowaj odpowiednie metody smarowania i chłodzenia.

8. Pęknięcia (pęknięcia gorące i zimne)

Pęknięcie występuje na powierzchni odlewu lub wewnątrz w postaci pęknięć, niszcząc integralność gotowego elementu. Silne naprężenia termiczne mogą powodować gorące pęknięcia podczas krzepnięcia, a zimne pęknięcia mogą powstać po schłodzeniu, co może być spowodowane naprężeniami szczątkowymi lub niewłaściwą obsługą. Niepożądane wady mogą znacznie pogorszyć trwałość odlewu i spowodować mechaniczne lub termiczne uszkodzenie cykliczne. W przypadku elementów nośnych pęknięcia stanowią szczególny problem, ponieważ ważna jest integralność strukturalna.

Przyczyny:

- Szybkie chłodzenie powoduje naprężenia termiczne

- Słaby skład stopu

- Nadmierne naprężenia szczątkowe w odlewie

Zapobieganie i rozwiązania:

- Kontrola szybkości chłodzenia w celu uniknięcia narastania naprężeń

- Stosowanie stopów o lepszych właściwościach rozszerzalności cieplnej

- Redukcja ostrych krawędzi i obszarów koncentracji naprężeń w konstrukcji matrycy

9. Zmarszczki powierzchniowe i zakładki

Takie nieregularne, zachodzące na siebie fałdy metalu pojawiają się (zmarszczki lub zakładki) na powierzchni odlewu i mają swoje źródło w nierównomiernym przepływie metalu lub częściowym zestaleniu przed całkowitym wypełnieniem. Ponadto wady te pogarszają estetyczny wygląd odlewu i stanowią potencjalne punkty awarii z mechanicznego punktu widzenia. Dalsza obróbka skrawaniem, malowanie lub powlekanie mogą zostać uniemożliwione z powodu zmarszczek na powierzchni, które mogłyby zakłócić ten proces. To z kolei może stać się kosztownym procesem przeróbki lub odrzucenia.

Przyczyny:

- Niewystarczająca prędkość napełniania

- Niska temperatura metalu

- Brak smarowania lub stan powierzchni matrycy

Zapobieganie i rozwiązania:

- Optymalizacja przepływu metalu i temperatury

- poprawa obróbki powierzchni matrycy i smarowania

- Zwiększ prędkość wtrysku, aby zapewnić prawidłowe napełnianie

10. Wtrącenia tlenkowe

Zanieczyszczenia, takie jak tlenek aluminium, tlenek magnezu lub inne zanieczyszczenia, zostają uwięzione w stopionym metalu w postaci wtrąceń niemetalicznych. Osłabiają one odlew i tworzą kruche obszary. Poza tym osłabia to odlew i powoduje ryzyko pęknięć. Ciężkie przypadki mogą powodować wady wykończenia powierzchni, które sprawiają, że produkt nie nadaje się do zastosowań takich jak części lotnicze i motoryzacyjne, które muszą działać z najwyższą precyzją i wytrzymałością.

Przyczyny:

- Niewłaściwe obchodzenie się ze stopionym metalem

- Zanieczyszczony materiał stopowy

- Niewystarczający system filtracji

Zapobieganie i rozwiązania:

- Używaj wysokiej jakości, czystych stopów metali

- Poprawa technik filtracji i odgazowywania

- Zmniejsz ilość białego płynu pobieranego podczas nalewania, aby zapobiec utlenianiu.

11. Niekompletny rzut (krótki strzał)

Jeśli wnęka formy nie jest wypełniona, jest to krótki strzał, skutkujący brakiem elementów, nierównymi krawędziami lub niedopasowanymi komponentami. Wada ta sprawia jednak, że odlew nie nadaje się do użytku ze względu na nieodpowiednie wymagane specyfikacje i właściwości mechaniczne. Często krótkie wtryski występują w obszarach o cienkich przekrojach, gdzie przepływ metalu jest ograniczony, powodując słabe lub niekompletne struktury. Części precyzyjne są dobrym źródłem tego problemu ze względu na dokładność wymiarową wymaganą do prawidłowego działania i montażu.

Przyczyny:

- Niskie ciśnienie wtrysku

- Przedwczesne krzepnięcie stopionego metalu

- Zablokowane bramki lub prowadnice

Zapobieganie i rozwiązania:

- Zwiększenie ciśnienia i prędkości wtrysku

- Optymalizacja temperatury matrycy

- Regularnie sprawdzaj i czyść system bramek

12. Wady erozyjne

Wady erozyjne to wady wywołane przez roztopiony metal o dużej prędkości, który nieustannie uderza w określone obszary matrycy, w których może wystąpić zużycie, luźne powierzchnie i pęknięcia. To z kolei prowadzi do niespójności wymiarowych, powodując zmiękczenie odlewu i skrócenie żywotności matrycy. Takie erozje mogą powodować powstawanie dziur lub ubytków w odlewie, czyniąc go bezużytecznym. Wada ta jest szczególnie poważna w przypadku długich serii produkcyjnych, gdy zużycie matrycy staje się bardziej znaczące.

Przyczyny:

- Szybki przepływ metalu

- Niska jakość materiału matrycy

- Niewystarczające smarowanie

Zapobieganie i rozwiązania:

- Używaj hartowanych materiałów matryc

- Zmniejszenie prędkości wtrysku w krytycznych obszarach

- Stosowanie wysokiej jakości smarów

13. Kontrola ciepła

Heat checking to sytuacja, w której na powierzchni matrycy pojawiają się małe pęknięcia spowodowane powtarzającymi się cyklami nagrzewania i chłodzenia. W miarę upływu czasu mikropęknięcia te powiększają się i mogą wpływać na jakość odlewów, powodując powstawanie chropowatych powierzchni i jeszcze niższe prawdopodobieństwo awarii. Kontrola termiczna skraca matrycę, zmniejsza jej żywotność i wydłuża przestoje produkcyjne wynikające z ciągłej konserwacji. Przyczyna jest bardziej powszechna w procesach odlewania ciśnieniowego, które wiążą się ze znacznymi wahaniami temperatury i słabym zarządzaniem termicznym.

Przyczyny:

- Nadmierny stres termiczny

- Zły dobór materiału matrycy

- Nieodpowiedni system chłodzenia

Zapobieganie i rozwiązania:

- Używaj materiałów odpornych na wysoką temperaturę

- Redukcja czasu i energii potrzebnych na cykle chłodzenia i podgrzewania matrycy

- Nakładanie powłok ochronnych na powierzchnie matryc

14. Wypaczenie (zniekształcenie)

Gdy odlewy wyginają się lub wypaczają z powodu nieregularności chłodzenia, naprężeń wewnętrznych lub złej konstrukcji matryc, wypaczają się i prowadzą do powstania części, których nie można zmontować, ponieważ nie są w stanie zachować dokładności wymiarowej. Wypaczenia są szczególnie szkodliwe w przypadku cienkościennych lub wielkogabarytowych komponentów, w których występuje skurcz różnicowy spowodowany różnymi szybkościami chłodzenia. W branżach o wysokiej precyzji, takich jak motoryzacja czy lotnictwo, wiele wypaczonych części staje się odrzutami, co powoduje marnowanie wielu materiałów i wysokie koszty produkcji.

Przyczyny:

- Niejednolite prędkości chłodzenia

- Słaba konstrukcja matrycy o niejednolitej grubości

- Wysokie naprężenia szczątkowe w odlewie

Zapobieganie i rozwiązania:

- Optymalizacja szybkości chłodzenia i krzepnięcia

- Modyfikacja konstrukcji matrycy w celu uzyskania jednolitej grubości ścianki

- Stosowanie metod obróbki cieplnej zmniejszających naprężenia

15. Wady turbulencji

Niemniej jednak, tam gdzie stopiony metal wypełnia wnękę formy, wywołujemy turbulencje i nieregularne wzorce przepływu. Powietrze uwięzione w materiale utrudni dystrybucję metalu. Wady te powstaną jako wady powierzchniowe, porowatość lub wewnętrzne puste przestrzenie w odlewie i doprowadzą do osłabienia integralności strukturalnej odlewu. Utlenianie dodatkowo osłabia i degraduje w kilku miejscach, które mogą się oderwać.

Przyczyny:

- Nadmierna prędkość wtrysku

- Słaba konstrukcja runnera

- Słaby system bramkowania

Zapobieganie i rozwiązania:

- Dostosuj prędkość wtrysku tak, aby przepływ był płynny.

- Ulepszona konstrukcja bramek i prowadnic

- Wykonywanie odlewania wspomaganego próżnią z kontrolowanym przepływem.

16. Spadek

Spadki mogą być spowodowane różnymi wadami, w tym niekompletnymi częściami i innymi wadami spadkowymi, definiowanymi jako każda część utracona z powodu utraty kontaktu z matrycą lub zestalonym metalem. W szczególności, podczas krytycznych zastosowań, defekt pękania kondensuje się w osłabieniu integralności odlewu i słabej wydajności.

Przyczyny:

- Utwardzony lity metal traci kontakt z matrycą.

- Niewystarczające smarowanie

- Słaby przepływ metalu

Zapobieganie i rozwiązania:

- Lepsze smarowanie matrycy

- Regulacja prędkości wtrysku

- Optymalizacja projektu formy

17. Zgorzelina

Gdy stopiony metal utlenia się, powstają wady znane jako kożuch żużlowy, a w konsekwencji zanieczyszczenie odlewu. Taki spadek wytrzymałości i pogorszenie wyglądu sprawiają, że takie wady są potencjalnymi przyczynami awarii mechanicznych w późniejszym okresie eksploatacji.

Przyczyny:

- Utlenianie stopionego metalu

- Nadmierne turbulencje podczas nalewania

- Zanieczyszczony surowiec

Zapobieganie i rozwiązania:

- Zmniejszenie turbulencji podczas nalewania

- Używaj czystego metalu

- Ulepszenie technik topienia

18. Gorące łzy

Naprężenia szczątkowe występujące w odlewach powodują powstawanie pęknięć na gorąco, które powstają z powodu niezrównoważonych gradientów chłodzenia. Wady te szczególnie tworzą słabości strukturalne, gdy zastosowanie wiąże się z obciążeniami.

Przyczyny:

- Nierównomierne tempo chłodzenia

- Słaby skład stopu

- Wysokie naprężenia szczątkowe

Zapobieganie i rozwiązania:

- Optymalizacja procesu chłodzenia

- Użyj odpowiedniego materiału stopowego

- Ulepszony projekt formy

19. Otwory na kołki

Otwory szpilkowe to małe tunele gazowe osadzone w odlewach, które zmniejszają gęstość i pogarszają właściwości mechaniczne. Powstawanie takich defektów skutkuje nieszczelnościami w szczelnych instalacjach.

Przyczyny:

- Uwięzienie gazu w stopionym metalu

- Wysoki poziom wilgotności

- Słaby proces odgazowywania

Zapobieganie i rozwiązania:

- Stosowanie odpowiednich technik odgazowywania

- Zmniejszenie wilgotności w obszarze odlewania

- Poprawa wentylacji

20. Cięcie i mycie

Powierzchnia formy ulega uszkodzeniu wraz z osłabionymi strukturami, gdy stopiony metal o dużej prędkości usuwa część formy, tworząc defekty typu "cut and wash".

Przyczyny:

- Wysoka prędkość stopionego metalu

- Słaba konstrukcja bramki

- Niewystarczająca wytrzymałość formy

Zapobieganie i rozwiązania:

- Optymalizacja systemu bramkowania

- Kontrola prędkości metalu

- Używaj mocniejszych materiałów

| Wada | Przyczyny | Rozwiązania |

| Porowatość | Słaba wentylacja, wysoka prędkość. | Poprawić wentylację, użyć odkurzacza. |

| Zimne zamknięcia | Niska temperatura, powolne napełnianie. | Zwiększ temperaturę i zoptymalizuj bramkowanie. |

| Skurcz | Grube sekcje, nierównomierne chłodzenie. | Zoptymalizuj chłodzenie i używaj pionów. |

| Pęcherze | Wilgoć, słabe odgazowanie. | Odgazowanie metalu, kontrola temperatury matrycy. |

| Misruns | Niska temperatura, powolny wtrysk. | Zwiększ ciśnienie, zoptymalizuj temperaturę. |

| Flash | Wysokie ciśnienie, zużyta matryca. | Zoptymalizuj ciśnienie i utrzymuj matrycę. |

| Lutowanie | Wysoka temperatura, słaba powłoka. | Używaj powłok matryc, kontroluj temperaturę. |

| Pęknięcia | Szybkie chłodzenie, słaby stop. | Optymalizacja chłodzenia i modyfikacja projektu. |

| Zmarszczki/załamania | Niska temperatura, powolne napełnianie. | Lepsze smarowanie i większa prędkość. |

| Wtrącenia żużlowe | Zanieczyszczony stop, utlenianie. | Używaj czystego metalu, aby poprawić filtrację. |

| Krótki strzał | Niskie ciśnienie, wczesne krzepnięcie. | Zwiększ prędkość i wyczyść bramkowanie. |

| Turbulencja | Wysoka prędkość, słabe bramkowanie. | Zoptymalizuj prędkość i popraw bramkowanie. |

| Erozja | Wysoka prędkość, słaby materiał matrycy. | Używaj hartowanych matryc i zmniejsz prędkość. |

| Kontrola ciepła | Stres termiczny, słabe chłodzenie. | Używaj matryc odpornych na wysoką temperaturę i zoptymalizuj chłodzenie. |

| Wypaczenie | Nierównomierne chłodzenie, stres. | Optymalizacja chłodzenia i modyfikacja projektu. |

| Spadek | Słabe smarowanie, poluzowanie metalu | Lepsze smarowanie, regulacja prędkości i optymalizacja formy |

| Dross | Utlenianie, turbulencje, zanieczyszczenia | Zmniejszenie turbulencji, użycie czystego metalu, wzmocnienie topnika |

| Gorące łzy | Nierównomierne chłodzenie, wysokie naprężenia | Optymalizacja chłodzenia, udoskonalenie stopu, ulepszenie formy |

| Otwory na kołki | Uwięzienie gazu, wilgotność | Lepsze odgazowanie, mniejsza wilgotność, lepsza wentylacja |

| Cut & Wash | Wysoka prędkość, słaba forma | Optymalizacja bramkowania, kontrola prędkości, wzmocnienie formy |

Kluczowe czynniki pozwalające uniknąć wad odlewów wysokociśnieniowych

Główne punkty minimalizujące wady odlewów wysokociśnieniowych

Aby zredukować liczbę defektów i osiągnąć wysoką jakość odlewów, producenci muszą wziąć pod uwagę następujące kwestie.

1. Optymalizacja parametrów procesu

- Kontroluje również prędkość wtrysku i ciśnienie, zapewniając płynny przepływ metalu bez turbulencji.

- Kontrola temperatury matrycy: Kontroluj temperaturę matrycy, aby uniknąć gorących wyłączeń, błędnych przebiegów i lutowania.

- Zapobieganie kurczeniu się i wypaczaniu: Upewnij się, że czas krzepnięcia jest jednolity, aby zapobiec obu tym zjawiskom.

2. Poprawa jakości metalu

- Wysokiej jakości stopy wolne od zanieczyszczeń i utleniania.

- Odgazowanie i filtracja: Zapobiega powstawaniu gazów i zanieczyszczeń, które mogłyby powodować porowatość i wtrącenia.

- Unikanie wylewów z pieca stałego: Unikaj przedwczesnego wylewu z pieca i jednej temperatury topnienia.

3. Ulepszanie konstrukcji matryc i form

- Jednolita grubość ścianki bez koncentracji naprężeń i bez odkształceń.

- Dzięki odpowiedniemu systemowi wlewów i kanałów oraz przepływowi metalu bez wad turbulencji.

- Odpowietrzanie i podciśnienie ADEQUATE: Zmniejsza porowatość i zapobiega uwięzieniu powietrza.

4. Konserwacja matryc i sprzętu

- Regularna konserwacja matryc: Zapobiega zużyciu, erozji i pęknięciom spowodowanym wysoką temperaturą

- Powłoki matryc i smarowanie: wyjątkowa jakość dzięki lepszemu przyleganiu, lutowaniu i defektom powierzchni.

- Nie widać między innymi błysku, idealnego zamknięcia formy, prawidłowego wyrównania i prawidłowego mocowania.

5. Inteligentne technologie

- Odlewanie jest następnie możliwe poprzez odlewanie wspomagane próżnią w celu uzyskania integralności strukturalnej po uszczelnieniu uwięzionym powietrzem.

- Wczesne usterki są najpierw wykrywane przez czujniki oparte na sztucznej inteligencji i parametry adaptacyjne.

- Symulacje inżynieryjne wspomagane komputerowo (CAE): Określenie, gdzie metal musi zostać zgnieciony, utwardzony itp. podczas produkcji, a tym samym zapobieganie błędom projektowym.

3. Zaawansowane techniki redukcji wad

Oto niektóre z zaawansowanych technik redukcji defektów w odlewaniu wysokociśnieniowym;

3.1. Odlewanie ciśnieniowe wspomagane próżnią

Zaawansowane techniki odlewania ciśnieniowego wspomaganego próżnią obejmują usuwanie uwięzionego powietrza i gazów z wnęki formy przed wypełnieniem metalem. Metoda ta [znacząco] zmniejszy lub zredukuje porowatość, zwiększy lub poprawi wytrzymałość odlewu i [poprawi] wykończenie. W środowisku niskociśnieniowym wewnątrz formy, stopiony metal będzie płynął płynnie z minimalnymi turbulencjami i defektami do wnęki. Oferuje niektóre z jego zalet

- Drastycznie zmniejsza porowatość gazu

- Zwiększa właściwości mechaniczne odlewanych części

- Zwiększa przepływ metalu i eliminuje zimne zamknięcia.

3.2. Monitorowanie procesów w czasie rzeczywistym

Szerokie wykorzystanie zaawansowanych czujników i systemów kontroli jakości opartych na sztucznej inteligencji do dynamicznego dostosowywania parametrów procesu w celu wyeliminowania wad w produkcji. Monitorowanie, które odbywa się w czasie rzeczywistym, obejmuje monitorowanie procesu za pomocą czujników temperatury, czujników ciśnienia i systemów obrazowania do wykrywania odchyleń.

Dane są analizowane przez algorytmy sztucznej inteligencji i od razu wprowadzane są automatyczne korekty, aby zapobiec występowaniu usterek. Poniżej przedstawiono różne korzyści płynące z tego procesu:

- Zmniejsza ilość odpadów i poprawia wydajność.

- Zapewnia stałą jakość odlewów

- Pomaga to w szybkim wykrywaniu wad przed ostateczną produkcją.

3.3. Ulepszony projekt i symulacja matrycy

Oprogramowanie CAE pozwala producentom symulować i optymalizować przepływ metalu przed rozpoczęciem produkcji. Przewidywanie potencjalnych lokalizacji wad pozwala inżynierom modyfikować projekty bram i kanałów w taki sposób, aby uniknąć typowych problemów, takich jak błędne uruchomienia, zimne zamknięcia i porowatość. Wirtualne testowanie parametrów odlewania ciśnieniowego można przeprowadzić za pomocą nowoczesnych narzędzi symulacyjnych, a koszty prób i błędów można zmniejszyć. Korzyści z tego płynące są następujące;

- Zwiększa wydajność projektowania form

- Poprawia wady odlewnicze i marnotrawstwo materiału.

- Przyspiesza to opracowywanie nowych projektów matryc.

Wnioski

Kluczowym wymogiem dla odlewanie wysokociśnieniowe to rynek, na którym te wady odlewów ciśnieniowych są rozumiane i kontrolowane, a wszelkie powstałe części wysokiej jakości produkowane na prasie przy jak najmniejszym zużyciu surowca. Producenci mogą zwiększyć produktywność i obniżyć koszty, rozwiązując problem porowatości, zimnych zamknięć, skurczu, pęcherzy, błędnych serii i wypływek.

Zaawansowane techniki, takie jak odlewanie próżniowe, monitorowanie w czasie rzeczywistym i ulepszona konstrukcja matryc, mogą dodatkowo zwiększyć niezawodność i wydajność maszyn odlewniczych. Ponieważ branża odlewów ciśnieniowych nadal rozwija się w zakresie optymalizacji materiałów i procesów. Wpływa to również na większą precyzję, lepszy zrównoważony rozwój i produkcję wolną od wad.

Często zadawane pytania (FAQ)

- Jakie są najczęstsze wady odlewów wysokociśnieniowych?

Najczęściej spotykanymi wadami w odlewach wysokociśnieniowych są porowatość, zamknięcie na zimno, skurcz, pęcherze, błędne serie, błysk oraz przywieranie i lutowanie matrycy. Wady te mogą prowadzić do utraty wytrzymałości mechanicznej, wyglądu i funkcjonalności produktu końcowego.

- Jakie metody można zastosować w celu zmniejszenia porowatości odlewów ciśnieniowych?

Możemy zminimalizować porowatość, poprawiając odpowietrzanie i podciśnienie, równoważąc prędkość wtrysku i turbulencje, utrzymując temperaturę stopu i matrycy w granicach parametrów oraz stosując odgazowany stopiony metal.

- Jaki jest powód powstawania błysku w odlewach wysokociśnieniowych?

Występowanie wypływek jest spowodowane nadmiernym ciśnieniem wtrysku, zużytymi matrycami lub matrycami, które są niewspółosiowe, a także niewystarczającą siłą zacisku. Prawidłowa kalibracja maszyny, wraz z odpowiednią konserwacją matrycy, może zapobiec powstawaniu wypływek.

- Jaki wpływ ma temperatura matrycy na wady odlewnicze?

Nieprawidłowa temperatura matrycy może powodować kilka wad związanych z niskimi temperaturami, które powodują zimne zamknięcia. Powoduje również błędne serie i wysokie temperatury, które powodują lutowanie, pęcherze i zwiększoną porowatość. Optymalna temperatura matrycy zapewnia płynny przepływ metalu i równomierne krzepnięcie.

- W jaki sposób można wykorzystać odlewanie próżniowe do redukcji defektów?

Wspomaganie próżniowe odlewanie ciśnieniowe usuwa powietrze i gazy z wnęki formy, znacznie zmniejszając porowatość i poprawiając przepływ metalu. Poprawia to jakość odlewu i integralność strukturalną oraz zwiększa ogólną trwałość produktu.