ADC12 to stop aluminiowo-krzemowo-miedziowy przeznaczony do odlewania ciśnieniowego. Zawiera około 9,6-12% krzemu dla wysokiej płynności i 1,5-3,5% miedzi dla zwiększenia wytrzymałości. Stop ten zazwyczaj osiąga wytrzymałość na rozciąganie w zakresie 180-230 MPa. Gęstość stopu aluminium adc12 wynosi około 2,7 g/cm³, co czyni go lekkim. ADC12 oferuje dobrą skrawalność, ale wykazuje obniżone właściwości mechaniczne powyżej 250°C.

W tym artykule dowiesz się szczegółowych informacji na ten temat:

Dlaczego zastąpił odlewanie ciśnieniowe - doskonała płynność, minimalny skurcz

Zastosowania - od motoryzacji (cylindry samochodowe) po towary konsumpcyjne (ramy dronów)

Dlaczego metalowcy wybierają ten produkt - Wytrzymałość + przyjazność dla budżetu.

Skład chemiczny ADC12

Stop aluminium ADC12 zawiera specyficzne właściwości ze względu na swój rdzeń. Jego główna kombinacja elementów obejmuje:

- 6 - 12.0% krzemu (Si): - Poprawia płynność, dzięki czemu jest gładsza podczas odlewania.

- 5-3.5% miedzi (Cu): - Zwiększa wytrzymałość, ale zmniejsza odporność na rdzę.

- ≤0,3% magnezu (Mg): - Zwiększa twardość.

- ≤1,3% żelaza (Fe): - Daje wytrzymałość, ale może pogorszyć kruchość.

- ≤1,0% cynku (Zn): - Odporność na rdzę lub korozję.

- ≤0,5% manganu (Mn): - Konkuruje z uszkodzeniami termicznymi.

- Dodatkowe pierwiastki śladowe: ≤0,5% niklu (Ni) zatrzymuje reakcję wysokiej temperatury, utrzymując wytrzymałość. ≤0,3% cyny (Sn) zmniejsza tarcie powierzchniowe.

Inne to pierwiastki śladowe poprawiające strukturę lub dostrajające w odlew aluminiowy części.

Obejrzyj ten krótki film objaśniający metale ze stopów aluminium

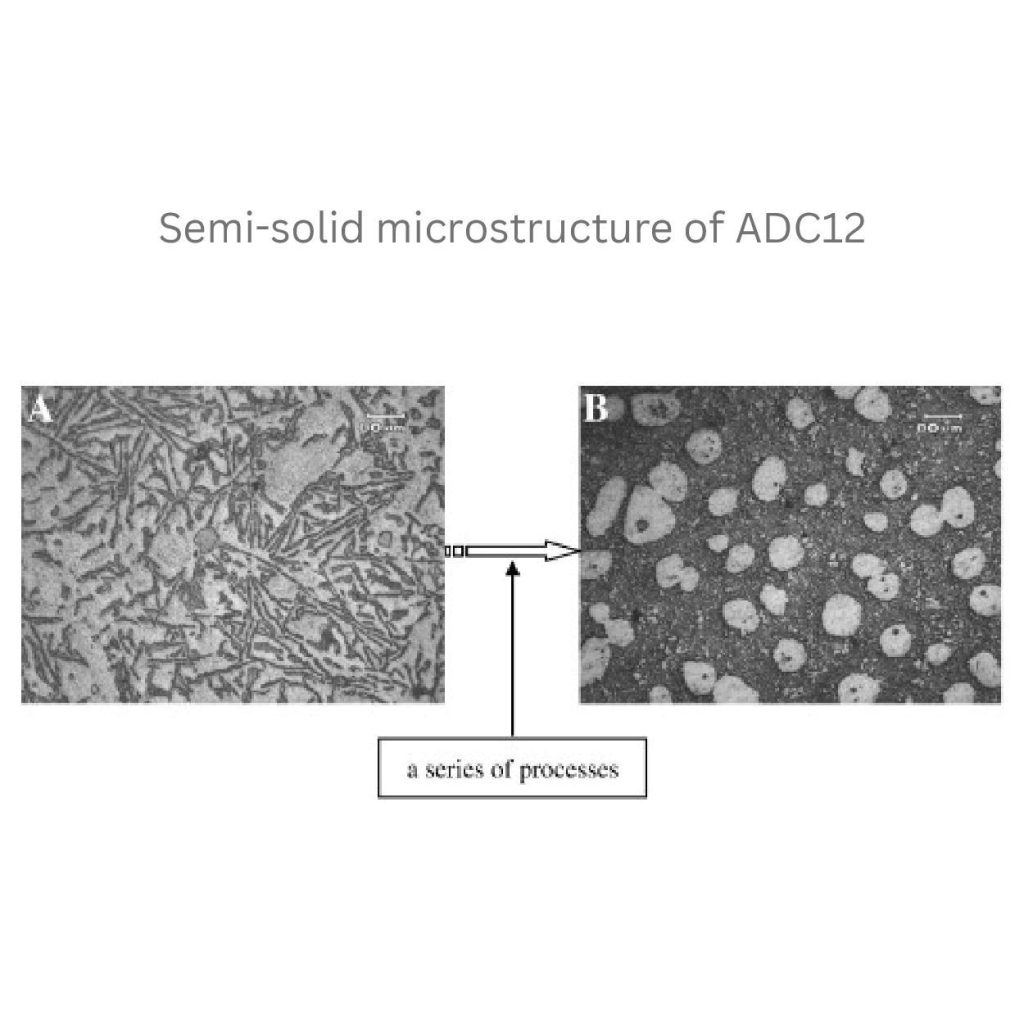

Rola pierwiastków w mikrostrukturze i wydajności

Krzem:

Krzem, będąc elastycznym, tworzy bardzo małe, twarde cząsteczki. Poprawiają one odporność na zużycie. Jego dodatek zwiększa płynność i równomiernie wypełnia formę. Pomocny w uzyskiwaniu bardzo szczegółowych kształtów, takich jak bloki silnika.

Miedź:

Miedź jest najtwardszym pierwiastkiem stopowym. Zmieszanie go z aluminium wzmacnia wiązania między kryształami stopu. W rezultacie wytrzymałość na rozciąganie osiąga 180 MPa. Zmniejsza to jednak odporność metalu na korozję. Dlatego należy zastosować powłoki ochronne.

Magnez:

Magnez jest korzystny pod względem udoskonalania struktury ziarna ADC12. Sprawia, że jego zawartość jest znacznie twardsza bez utraty elastyczności. Zwiększa również wytrzymałość na powtarzające się obciążenia.

Żelazo:

Zawartość żelaza zapewnia sztywność. Należy jednak dodać mniejszą ilość, maksymalnie 1,3%. Dzieje się tak, ponieważ wysokie ilości wpływają na kruchość. To często powoduje pęknięcia pod dużym obciążeniem.

Cynk i mangan:

Cynk działa w celu dodania osłon ochronnych. Tworzy to barierę przed rdzewieniem, zwykle w wilgotnym środowisku. Tymczasem mangan zwiększa zdolność tego stopu do radzenia sobie z temperaturami do 150°C.

Nikiel i cyna:

Nikiel zapewnia częściom wytrzymałość niezbędną do pracy w krytycznych środowiskach, takich jak gorące silniki. Zaletą cyny jest zmniejszenie tarcia w sytuacjach ciągłego ruchu, takich jak części przekładni.

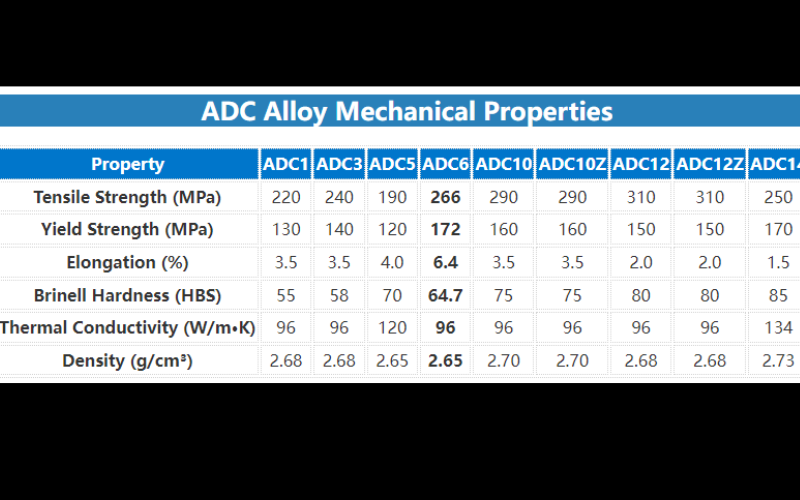

Porównanie z ADC10 i ADC14

Płynność kontra siła:

Pod względem kosztów, ADC10 nie jest dużo droższy od ADC12. I odwrotnie, płynie lepiej, ponieważ zawartość krzemu wynosi 7,5-9,5% krzemu.

Do tworzenia produktów o bardzo cienkich ściankach, ADC14 jest lepszym wyborem. Wynika to z faktu, że zawiera on krzem 16-18%. Jednak ta wyższa ilość krzemu zmniejsza jego wytrzymałość w porównaniu do ADC12 (200 MPa w porównaniu do 180 MPa w ADC12).

Odporność na ciepło:

ADC12 rozwiązuje problemy związane ze stresem cieplnym. Wynika to zazwyczaj z dodania cząsteczek miedzi i niklu. Zawartość ta nie jest jednak tak korzystna, jak w przypadku ADC14. Większa ilość miedzi w ADC12 skutkuje mniejszą odpornością na wysokie temperatury.

Wybór na podstawie aplikacji:

W częściach, które wymagają takich cech jak wytrzymałość i umiarkowana odporność na ciepło, metal ADC12 sprawdza się dobrze. Na przykład głowice cylindrów.

W międzyczasie powinieneś wybrać stop ADC12, w którym projekt musi być w ramach opcji przyjaznej dla budżetu i mieć proste specyfikacje.

Jak wiadomo, części elektroniczne mają kilka małych obszarów z bardzo szczegółowymi częściami, więc możesz wybrać ADC14. Obsługuje on skomplikowane potrzeby.

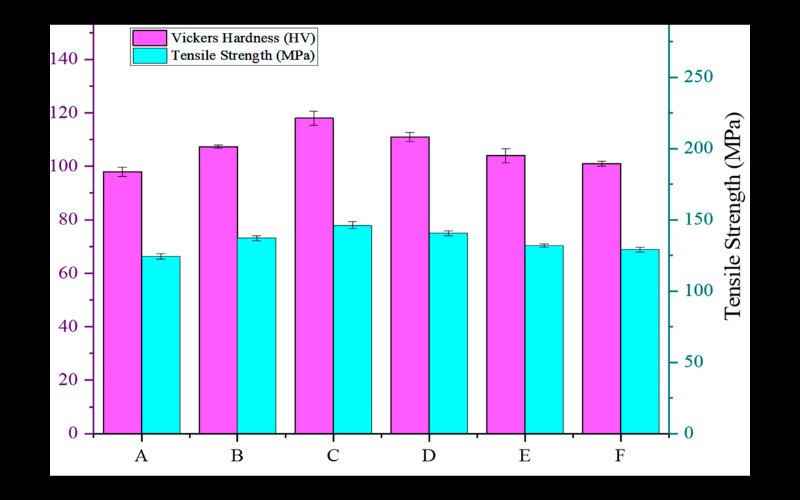

Właściwości mechaniczne ADC12

Wytrzymałość na rozciąganie i granica plastyczności:

ADC12 radzi sobie z rozrywaniem i odkształcaniem. W tym celu wykorzystuje ich połączone atrybuty wytrzymałości na rozciąganie (180-230 MPa) i granicy plastyczności (120-150 MPa). Możesz sprawdzić tę zdolność stopu. Przekaż jego próbkę do fazy odlewania i obróbki skrawaniem, aby uzyskać precyzyjne pomiary.

Ponadto większość wytrzymałości stopu poprawia się dzięki obróbce cieplnej. Obróbka ta zmienia jego mikrostrukturę w temperaturze 150°C przez 5 godzin. Dzięki temu metal może osiągnąć wymagany poziom twardości.

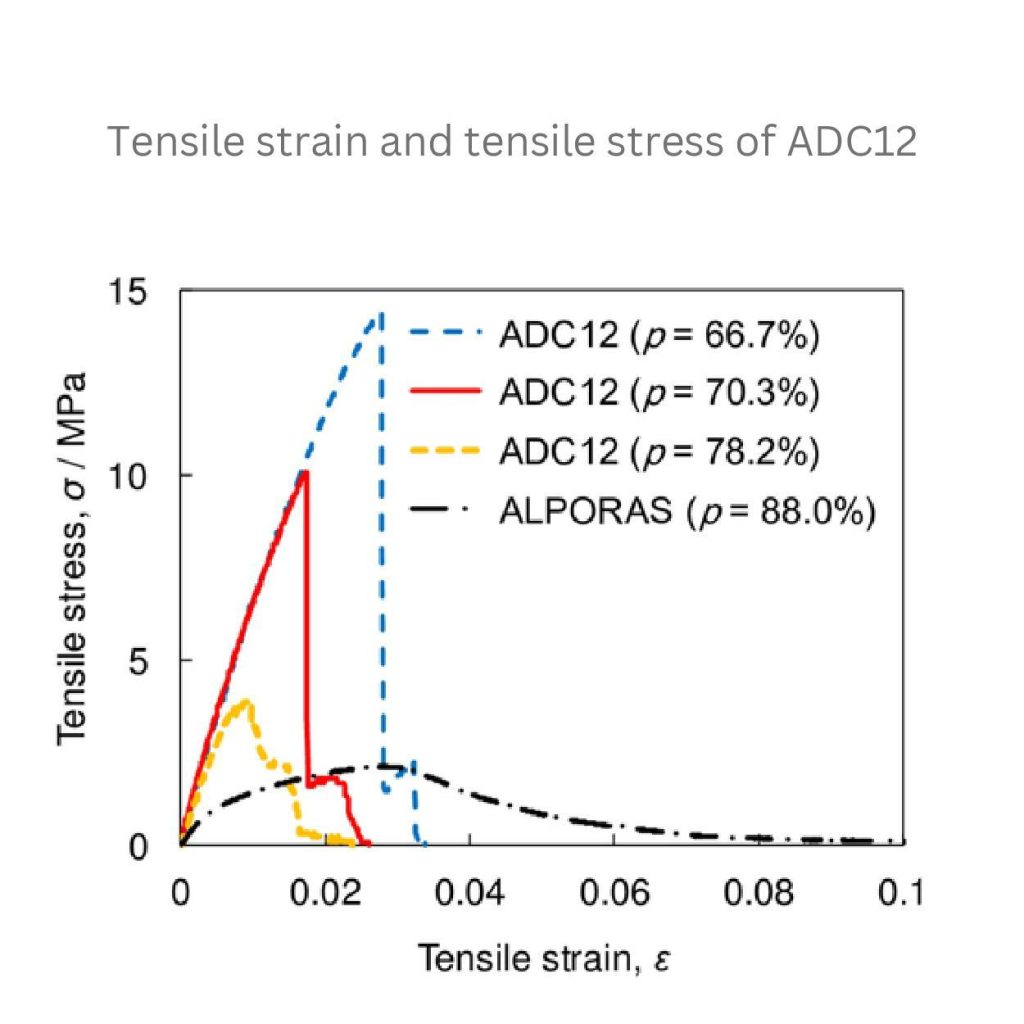

Wydłużenie i twardość:

Stop aluminium ADC12 ma wydłużenie do 1-3% przed pęknięciem. Z tego powodu występuje niska ciągliwość. Stop ten oferuje również dobry zakres twardości. Wynosi on 75-85 HB (Brinell) lub 40-50 HRB (Rockwell B).

Innym parametrem, który może zwiększyć twardość, jest szybkość chłodzenia. Lepsza stałość temperatury, np. 7,5 mm/s, jest w tym przypadku cenna.

Przedstawiony obraz pokazuje zależność między naprężeniem rozciągającym. Istnieje 120 MPA, które stają się przyczyną awarii ADC12, powodując porowatość 78.2%. Tymczasem grubszy materiał może wytrzymać większe naprężenia.

Odporność na uderzenia i wytrzymałość zmęczeniowa

Aluminium ADC12 przyjmuje od 5 do 8 dżuli, czyli ilość energii pochłoniętej przez nagły wstrząs podczas testu udarności Charpy'ego. Krzywa S-N pokazuje jego odporność na zmęczenie. Wynosi ona około 80 MPa przy 10^6 cyklach. Jest ona jednak niższa niż zwykle. Zazwyczaj waha się ona między 100-150 MPa.

Wydłużenie zmęczeniowe występuje, gdy obciążenie jest powolne, np. 0,1 mm/s. Ponadto wykazuje propagację pęknięć zmęczeniowych o 0,02 mm z powodu naprężeń. Wytrzymałość na pękanie wynosi około 15 MPa√m.

Zastosowania stopu aluminium ADC12

Zastosowania w przemyśle motoryzacyjnym:

Stop ADC12 nadaje się do odlewania bloków silnika i głowic cylindrów. Charakteryzuje się wytrzymałością i lekkością. Zużywa mało energii w pojazdach ze względu na niższą wagę, do 15 do 20%.

Ponadto lekkie komponenty poprawiają wydajność paliwową nawet o 5 do 8 procent. Ich zdolność do radzenia sobie z temperaturami do 200°C nadaje się do produkcji części silnika. Ma również niższe temperatury topnienia, które przekształcają stopioną ciecz w szczegółowe części odlewane.

Zastosowania w przemyśle lotniczym

Części konstrukcyjne, takie jak obudowy silników w przemyśle lotniczym, opierają się na ADC12. Metal ten zapewnia im odpowiedni stosunek wytrzymałości do masy. Jest to później pomocne w minimalizowaniu zużycia paliwa.

Najwyraźniej wlewek ADC12 nie jest tak powszechny jak inne stopy. Charakteryzuje się niższą odpornością zmęczeniową nawet o dziesięć tysięcy cykli.

Zastosowania przemysłowe i komercyjne

Różne rodzaje obudów pomp, skrzyń biegów i elektronarzędzi są zwykle wykonane z metalu ADC12. Mniej koroduje i jest odporny na zużycie.

Mówiąc o komponentach elektroniki użytkowej, firma odlewa ramy laptopów i korpusy kamer, dodając gładki akcent do ich wykończenia.

Zalety i wady ADC12

Zalety:

- Stosunek wytrzymałości do masy: przy 2,7 g/cm³, ten stop aluminium ma mniejszą masę, do 30%, niż stal. Zapewnia on jednak wytrzymałość na rozciąganie na poziomie 180 MPa.

- Odporność na korozję: Części wykonane z tego metalu mniej korodują, nawet w wilgotnym środowisku. Mogą przetrwać ponad 5 lat bez powłoki ochronnej.

- Odlewalność i skrawalność: ADC12 topi się w temperaturze 580°C. Płynie gładko, równomiernie wypełniając złożone kształty matryc. Metal ten jest kruchy i nie wymaga tyle energii do obróbki, co twardsze stopy.

Wady:

- W ADC12 znajduje się więcej cząsteczek miedzi. To sprawia, że jest on nieco droższy niż ADC10.

- Stop nie radzi sobie ze spawaniem i powoduje pęknięcia podczas operacji. Można jednak użyć spawania laserowego działającego w temperaturze 500-600°C do montażu wielu komponentów.

- Podczas odlewania powietrze lub gazy mieszają się, powodując porowatość. Producenci rozwiązują ten problem za pomocą metod odlewania próżniowego. Pozwala to obniżyć temperaturę do <2%.

- Każdy metal ma określony limit, podobnie jak ADC12. Traci on wytrzymałość po wystawieniu na działanie temperatury powyżej 250°C. Dlatego nie jest kompatybilny z obszarami o wysokiej temperaturze.

Proces odlewania ciśnieniowego aluminium ADC12

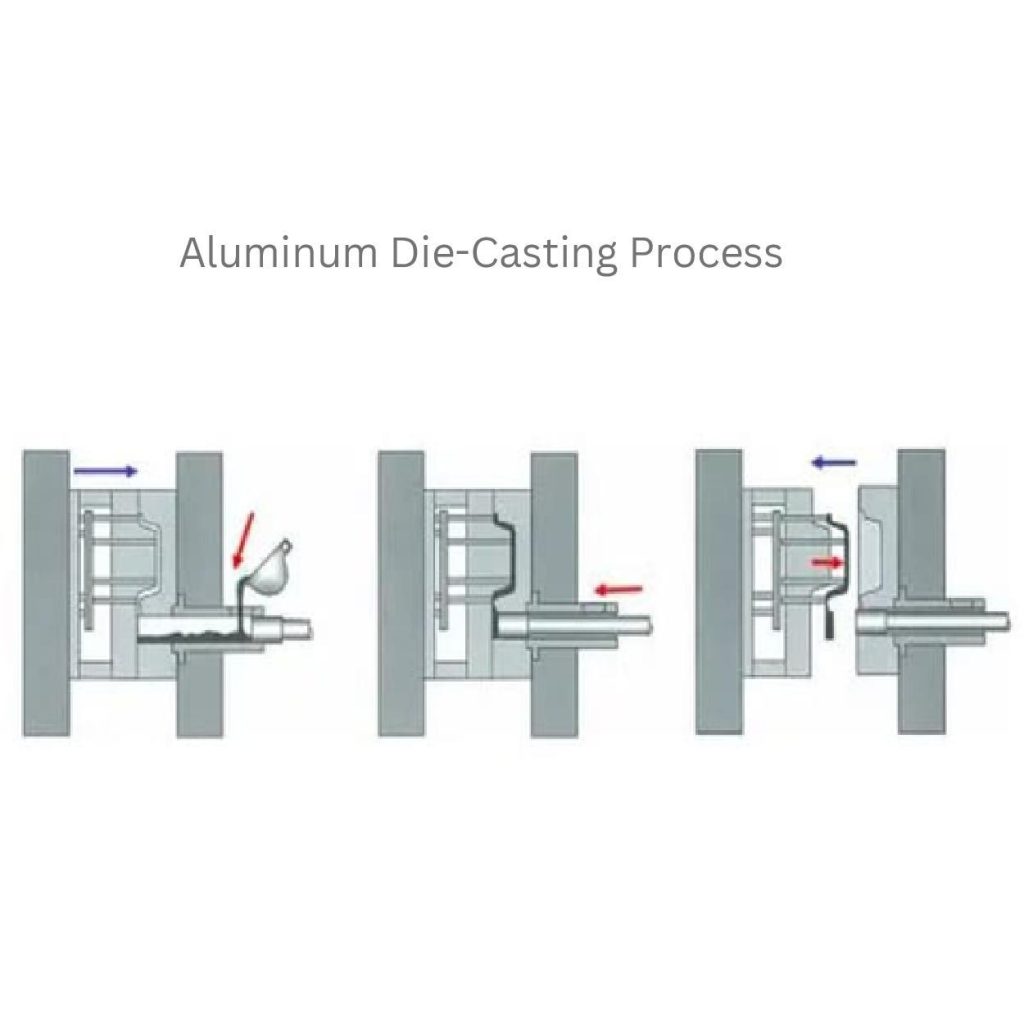

Przegląd procesu odlewania ciśnieniowego

Metalowcy używają wysokiego ciśnienia do kształtowania metalu ADC12 w złożone części. Topią je w temperaturze 580-620°C, aby wprowadzić je do stalowej formy. Utrzymują temperaturę formy do 50-150 MPa. Proces trwa od 5 do 30 sekund, kończąc na jednym obiekcie. Dokładność rozmiaru i wyniku zależy od rozmiaru i kształtu.

Parametry procesu odlewania ciśnieniowego ADC12

- Rozgrzej formę, stosując temperaturę do 200-250°C. Pomoże to zmniejszyć liczbę pęknięć.

- Umiarkowane ciśnienie między 70 a 100 MPa jest ważne, aby wypełnić wewnętrzne gatunki matrycy.

- Szybkość chłodzenia w zakresie 10-20°C/s może wpływać na wytrzymałość. Wielkość ziaren może być lepsza lub minimalna w zależności od potrzeb dzięki zastosowaniu szybszego chłodzenia.

Typowe wady i wyzwania

- Dodawanie stopionego stopu do wnęki z mniejszą prędkością powoduje zimne zamknięcia. Można to naprawić, podnosząc ciśnienie do 120 MPa.

- Porowatość może wystąpić, gdy powietrze zatrzymuje się. Odlewanie próżniowe zapobiega temu zjawisku przy ciśnieniu 0,1 atm.

- Stosowanie niewłaściwych temperatur chłodzenia może mieć wpływ na ziarna. Powoduje to powstawanie pustych przestrzeni. Należy to kontrolować przy szybkości chłodzenia od 5 do 7 °C/s.

- Za pomocą techniki skanowania rentgenowskiego można zlokalizować obszary wad w częściach, takie jak pęknięcia o wielkości zaledwie 0,2 mm.

Właściwości materiałowe ADC12

1. Właściwości fizyczne:

- Gęstość: 2,68 g/cm³

- Temperatura topnienia: 580°C

- Przewodność cieplna: 96 W/m-K

- Wpływ temperatury: Pozostaje stabilny w temperaturze poniżej 150°C.

2. Właściwości termiczne:

- Ciepło właściwe: 963 J/kg-K

- Rozszerzalność cieplna: 21,8 µm/m-°C

Znaczenie tego stopu dla odlewania ciśnieniowego polega na jego niższej rozszerzalności cieplnej. Minimalizuje to pękanie podczas chłodzenia z prędkością 10°C/s.

3. Właściwości elektryczne i magnetyczne

- Przewodność elektryczna: 30% IACS

- Przepuszczalność magnetyczna: 1,02

ADC12 posiada zrównoważone atrybuty. Dlatego jest znany jako wszechstronna opcja dla części wrażliwych na ciepło i niemagnetycznych.

Przegląd porównawczy z innymi materiałami

- Wlewek ADC12 ma mniejszą masę (65%) niż materiały stalowe.

- W porównaniu z właściwościami odporności na korozję, stop ten jest lepszy niż stal. Tymczasem miedź jest bardziej odporna na korozję niż ADC12.

- Metal ten jest znacznie tańszy (20%) niż stopy magnezu.

Kryteria wyboru:

Stop aluminium ADC12 można wykorzystać do produkcji komponentów motoryzacyjnych, takich jak bloki silnika czy skrzynie biegów. Dotyczy to zwłaszcza projektów, w których liczy się stosunek wytrzymałości do masy.

Ponadto, dzięki dobrej płynności, jest on odpowiedni do masowych potrzeb produkcyjnych. W rezultacie w generowanych danych wyjściowych występuje mniej defektów.

Można go również wykorzystać do produkcji niedrogich produktów, ponieważ kosztuje mniej niż magnez. Metal ten zapewnia dobre ekranowanie EMI i właściwości niemagnetyczne odpowiednie dla obudów elektronicznych.

Unikaj ADC12 dla:

Zaleca się, aby nie używać stopu ADC12 do odlewania w ekstremalnych temperaturach (>250°C). Zamiast tego można zastosować materiał stalowy.

Do produkcji części dla przemysłu morskiego preferowane są stopy miedzi. Również magnez jest lepszym wyborem do produkcji elementów o wysokiej udarności.

Część, której profile zawierają określone szczegóły i złożone obszary, aby uzyskać precyzyjne wyniki; stop ADC14 jest lepszy w porównaniu do ADC12.

Wnioski:

Łatwość odlewania i zrównoważona wytrzymałość stopu aluminium ADC12 sprawiają, że jest to najlepszy wybór dla części samochodowych i maszyn. Cząsteczki krzemu i mieszanka innych składników stopu poprawiają płynność i wydajność lepiej niż ADC14. Można wybrać ADC12 ze względu na jego lekką konstrukcję i przystępną cenę nawet dla sprzętu produkowanego masowo.

0 komentarzy