Odlewanie ciśnieniowe cynku jest jednym z ulubionych procesów produkcyjnych, które są powszechnie stosowane do wytwarzania precyzyjnych części metalowych o wysokich wymiarach i skomplikowanych kształtach, które mają wysokiej jakości wykończenia. Znajduje on szerokie zastosowanie w przemyśle motoryzacyjnym, elektronicznym, sprzętowym i dóbr konsumpcyjnych. Cynk charakteryzuje się niską temperaturą topnienia, wysoką płynnością i odpornością na korozję, co czyni go dobrym materiałem do produkcji precyzyjnych komponentów. Niemniej jednak odlewanie ciśnieniowe cynku wymaga dokładnego rozważenia szeregu czynników przy opracowywaniu projektów, które są mocne, precyzyjne i opłacalne. W niniejszym artykule omówione zostaną niezbędne kwestie związane z projektowaniem precyzyjnych elementów odlewanych ciśnieniowo z cynku.

Nauka o odlewaniu ciśnieniowym cynku

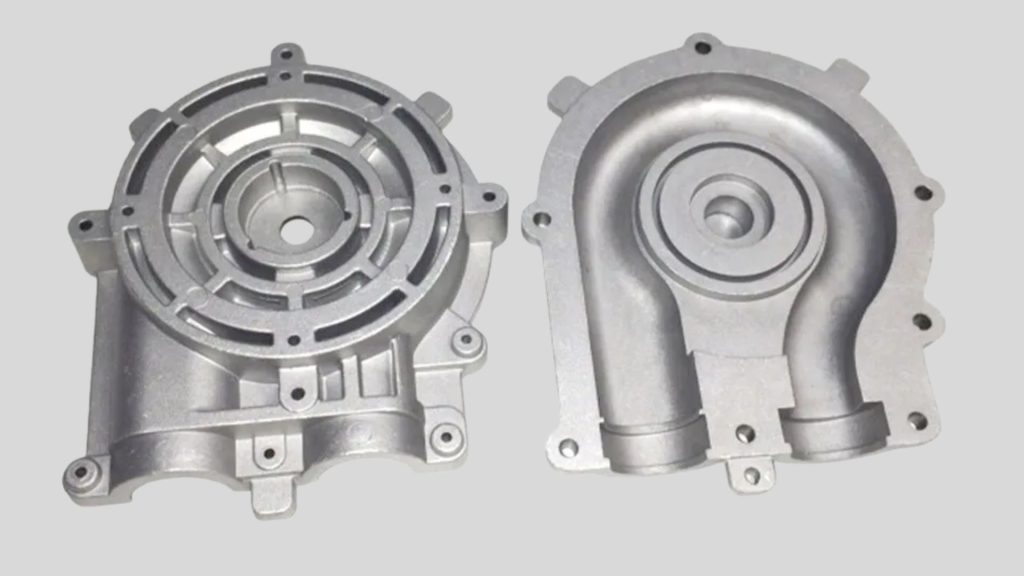

Odlew cynkowy to proces, który obejmuje wtryskiwanie stopionego cynku do formy lub matrycy wykonanej ze stali pod wysokim ciśnieniem. Gdy tylko metal zestali się, matryca jest otwierana, a część jest wyrzucana. Złożone kształty o wysokich tolerancjach mogą być szybko wytwarzane przy użyciu tego procesu. Powszechnie stosowane stopy cynku to Zamak 2 i Zamak 3, a także Zamak 5, które zapewniają wysoką wytrzymałość mechaniczną, odporność na korozję, a także łatwą obróbkę.

Odlewanie ciśnieniowe cynku ma takie zalety jak

- Dobre wykończenie powierzchni: Gładkie wykończenie, które w wielu przypadkach nie wymaga dużej obróbki końcowej.

- Geometria złożona: Posiada możliwość tworzenia cienkich ścianek, żeber, występów i gwintów.

- Wytrzymałość i trwałość mechaniczna i strukturalna: nadaje się do zastosowań mechanicznych i konstrukcyjnych.

Aby w pełni z nich skorzystać, projektanci muszą stosować najlepsze praktyki w zakresie projektowania części.

Wytyczne dotyczące grubości ścianek

Zarządzanie grubością ścianek jest jednym z najważniejszych elementów projektowania odlewów cynkowych. Równa grubość ścianek jest ważna, aby uniknąć porowatości, skurczu lub wad związanych z wypaczaniem.

Zalecenia dotyczące grubości ścianki:

- Minimalna grubość: Bardzo małe precyzyjne części 0,5 - 0,7 mm.

- Maksymalna grubość: 6 mm, aby zapobiec skurczowi.

- Jednolitość: Należy utrzymywać jednolitą grubość ścianki. Nie należy dokonywać nagłych zmian grubości, ponieważ prowadzi to do nierównomiernego chłodzenia i koncentracji naprężeń.

- Żebra i podpory: Żebra są wymagane do wzmocnienia cienkich obszarów, a nie do pogrubienia ścian. Grubość żeber wynosi zazwyczaj 40-60 procent grubości ściany.

Prawidłowa grubość ścianki gwarantuje wytrzymałość strukturalną, poprawia przepływ metali i minimalizuje możliwość wystąpienia wad.

Kąty zanurzenia

Kąty zanurzenia to niewielkie nachylenia, które są zapewnione na pionowych bokach elementu odlewanego ciśnieniowo w celu ułatwienia wyciągnięcia go z formy. Bez prawidłowego zanurzenia komponenty mogą przylegać do matrycy i powodować wady lub uszkodzenia powierzchni.

Zalecenia dotyczące kąta zanurzenia stosowanego w odlewach cynkowych:

- Ściany pionowe: co najmniej 1-2 wersje robocze.

- Głębokie żebra lub występy: Zanurzenie 0,5 -1 lub 1 może być wystarczające.

- Teksturowane powierzchnie: Zanurzenie musi być zwiększone o 0,5-1 o, aby umożliwić łatwy wyrzut.

Odpowiednie kąty pochylenia minimalizują zużycie narzędzi i zwiększają wydajność produkcji.

Bossy i otwory

Precyzyjne części często posiadają występy i otwory, które mogą być wykorzystywane do montażu lub mocowania. Ich konstrukcja również odgrywa ważną rolę w jakości odlewu.

Wytyczne projektowe szefa:

- Grubość ścianki na dole: 60 - 80 procent nominalnej grubości ścianki.

- Stosunek wysokości do średnicy: Aby uniknąć skurczu, stosunek ten powinien wynosić mniej niż 3:1.

- Filety: Umieść duże zaokrąglenia (0,5 -1 mm) na dole, aby wyeliminować koncentrację naprężeń.

Wytyczne dotyczące projektowania otworów:

- Minimalna średnica otworu: małe otwory mniejsze niż 1,5 mm - małe otwory mogą wypełniać defekty.

- Lokalizacja: Otwory nie powinny znajdować się zbyt blisko ściany lub innych elementów.

- Wątki: Zamiast wykonywania gwintów drobnozwojnych w jednym kawałku, należy stosować wkładki gwintowane, aby zapewnić wytrzymałość i trwałość.

Zgodność z tymi wytycznymi gwarantuje, że cechy funkcjonalne mogą być wykonane i niezawodne.

Żebra i podpory

Cechy konstrukcyjne Aby zwiększyć wytrzymałość, sztywność i stabilność wymiarową części odlewanych ciśnieniowo z cynku, dodaje się żebra i wsporniki bez nadmiernego zwiększania grubości ścianek. Są one potrzebne, gdy wymagane są precyzyjne części o cienkich ściankach, a wytrzymałość mechaniczna musi zostać zachowana.

Cel żeberek

- Usztywniają cienkie ścianki: Żebra nie są wykonane, ale sprawiają, że ściany (gdzie wymagana jest wytrzymałość) są mocniejsze.

- Minimalizacja zniekształceń: Żebra eliminują odkształcenia w procesie chłodzenia i przenoszenia.

- Wsparcie szefów: i punkty montażowe: Żebra wzmacniają przestrzenie, w których umieszczono śruby lub inne elementy mocujące.

- Zwiększona stabilność wymiarowa: Żebra służą do wyeliminowania ryzyka utraty kształtu części.

Wytyczne projektowe dla żeberek

- Wysokość: Żebra będą zwykle 23 razy większe od nominalnej grubości ścianki. Wypełnienie lub skurcz może wynikać z wyższych żeber.

- Grubość: Grubość żeber musi wynosić 40-60 procent grubości pobliskiej ściany. Z powodu grubych żeber na widocznych powierzchniach mogą pojawić się zatopione ślady.

- Rozstaw: Odstępy między żebrami powinny zawsze wynosić co najmniej 213-krotność grubości ścianki, aby zapewnić, że nie zostaną one zakłócone podczas wypełniania formy, a także w celu uniknięcia wad.

- Filety: W dolnej części żeber należy dodać filety (0,5-1 mm) w celu zwiększenia przepływu metali, a także zmniejszenia koncentracji naprężeń i pęknięć.

- Kąty draftu: Użyj niewielkiego przeciągu (0,5 -1 ) na żebrach, aby umożliwić ich wyrzucenie z matrycy.

- Niepotrzebne żebra: Żebra należy stosować tylko tam, gdzie jest to konieczne, aby zapewnić wsparcie strukturalne, ponieważ dodatkowe żebra mogą tworzyć bardziej skomplikowane matryce, które mogą być droższe.

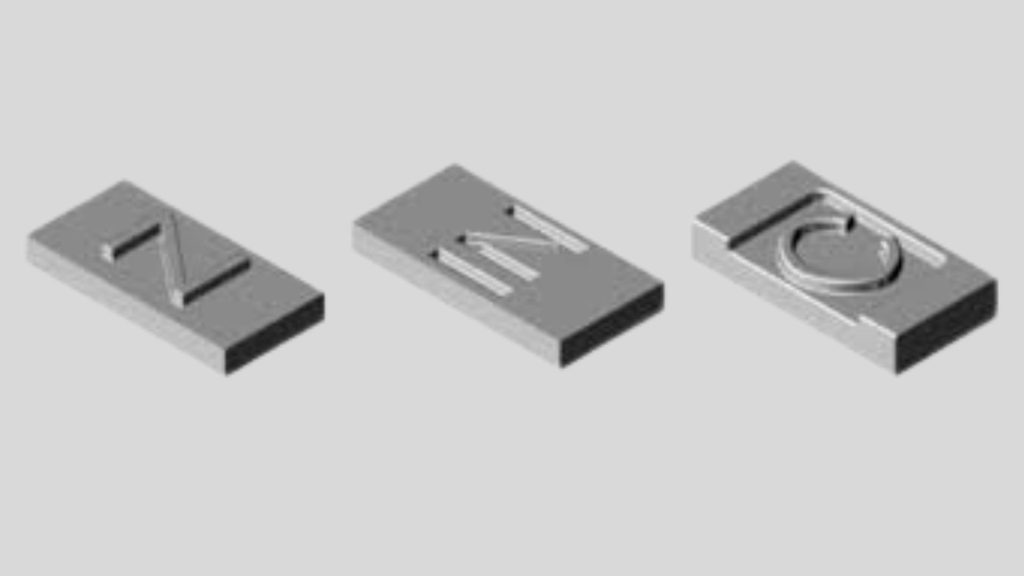

Przykłady rozmieszczenia żeber

- Pod cienkimi ścianami: Uginanie się lub wyginanie w procesie krzepnięcia można zatrzymać za pomocą żeber.

- Wokół bossów: Możliwe jest owinięcie występu żebrami, aby wzmocnić elementy gwintowane lub elementy montażowe.

- Przez długie, płaskie powierzchnie: Żebra pomogą powstrzymać wypaczanie się szerokich i płaskich powierzchni oraz utrzymają grubość ścianki na niezmienionym poziomie.

Odlewanie ciśnieniowe cynku wykorzystuje odpowiednią konstrukcję żeber i wsporników, które zwiększają precyzję, zmniejszają wagę i koszt materiału. Są to zaprojektowane atrybuty, które muszą być krytyczne i muszą być trwałe, dokładne wymiarowo i wolne od wad.

Narożniki i filety

Cechy konstrukcyjne Odlew cynkowy części to narożniki i zaokrąglenia. Określają one wytrzymałość części, wygodę produkcji i ogólny wygląd. Niektóre z problemów powodowanych przez ostre zakończenia obejmują punkty naprężeń, słaby przepływ metalu i skurcze. Jakość części, trwałość i żywotność narzędzia poprawia się dzięki zastosowaniu zaokrągleń, gładkich i zaokrąglonych przejść między powierzchniami.

Dlaczego filety mają znaczenie

- Minimalizacja punktów stresowych: Kątowe narożniki wewnętrzne mogą pękać. Flety redystrybuują naprężenia na części.

- Zwiększenie przepływu metalu: Zaokrąglone rogi umożliwiają stopionemu cynkowi wypełnienie matrycy bez ryzyka powstania pustej lub niekompletnej części.

- Zmniejszenie problemu kurczenia się: Nagły wzrost i spadek grubości ścianki może spowodować nierównomierne chłodzenie. Aby zmniejszyć niedoskonałości, zaokrąglenia sprawiają, że przejścia są mniej postrzępione.

- Zwiększenie wytrzymałości części: Zaokrąglone rogi zapewniają, że część nie pęknie podczas przenoszenia, montażu lub codziennych czynności.

Zalecenia dotyczące projektowania narożników i zaokrągleń

Narożniki wewnętrzne:

- Zalecany promień: 0,5 -1,5 grubości ścianki.

Grubsze radia są przydatne na cieńszych ścianach lub tych, które są narażone na większe obciążenia.

Narożniki zewnętrzne:

- Promień: Zaleca się 0,25 do 0,5 grubości ścianki.

- Zaokrąglone krawędzie poprawiają jakość powierzchni i zmniejszają zużycie matrycy.

- Filety z żeberek i szefów:Filety powinny zawsze znajdować się na styku żeber i ścian lub występów. Ma to na celu zapobieganie powstawaniu zapadnięć i prawidłowy przepływ metalu.

- Unikaj ostrych krawędzi:Ostre części mogą uszkodzić matrycę i odpryskiwać podczas wyrzucania. Zaokrąglenie krawędzi jest również łatwe w obsłudze.

- Spójność:Zachowaj równe promienie w całej części. Upraszcza to konstrukcję matrycy i pomaga w utrzymaniu jednorodnego chłodzenia.

Praktyczne wskazówki

- Stopniowa zmiana geometrii zamiast gwałtownej zmiany.

- Upewnij się, że zaokrąglenia nie utknęły w częściach funkcjonalnych, takich jak gwinty, szczeliny i powierzchnie współpracujące.

- Jeśli musisz mieć ostry narożnik, zawsze możesz go wygładzić podczas późniejszej obróbki, zamiast wyginać go w odlewie.

- Części odlewane ciśnieniowo z cynku są bardziej niezawodne, łatwiejsze do wykonania, a odpowiednio zaprojektowane narożniki i zaokrąglenia sprawiają, że są mocniejsze.

- Minimalizują również wady, zwiększają żywotność matryc i poprawiają ogólną jakość gotowego produktu.

Wykończenia powierzchni części odlewanych ciśnieniowo z cynku: Procedury

W zależności od potrzeb funkcjonalnych i estetycznych, przedmioty odlewane ciśnieniowo z cynku mogą uzyskać szeroką gamę wykończeń powierzchni. Właściwy dobór techniki wykończenia poprawia wizerunek produktu, zapobiega korozji części i zapewnia wysoką funkcjonalność w zespołach.

Najpopularniejsze sposoby wykańczania części odlewanych ciśnieniowo z cynku są następujące:

Polerowanie

Części odlewane ciśnieniowo z cynku są polerowane do uzyskania gładkiej i błyszczącej powierzchni. Eliminuje to drobne wady, poprawia wygląd powierzchni, a także sprawia, że część jest gotowa do powlekania lub galwanizacji. W zależności od złożoności części, polerowanie może być wykonywane ręcznie lub przez zautomatyzowane maszyny.

Zastosowania: Elementy dekoracyjne, elementy widoczne lub precyzyjne elementy funkcjonalne.

Poszycie

Powlekanie galwaniczne polega na nakładaniu metalicznej powłoki, np. niklowej, chromowej lub miedzianej, na daną część. Nie tylko poprawia to wygląd, ale także zapewnia odporność na korozję i ochronę przed zużyciem.

Kluczowe punkty:

- Chromowanie jest najczęściej stosowane w przemyśle motoryzacyjnym i produkcji sprzętu komputerowego.

- Niklowanie zapewnia gładką i wytrzymałą powierzchnię.

- Przed galwanizacją konieczne jest oczyszczenie lub wypolerowanie powierzchni.

Malowanie proszkowe

Malowanie proszkowe służy do nakładania suchego proszku, który jest utwardzany w wysokiej temperaturze, tworząc trwałą i twardą powierzchnię. Oferuje wysoki standard ochrony przed korozją, odporność chemiczną i gamę kolorów. Malowanie proszkowe ma szczególne zastosowanie w przypadku części narażonych na trudne warunki.

Zastosowania: Sprzęt zewnętrzny, części samochodowe i elektronika użytkowa.

Malowanie

Powlekanie jest również tanim sposobem na poprawę estetyki i odporności na korozję. Płynne farby mogą być stosowane w wielu kolorach i mogą być selektywnie stosowane w jednym miejscu, a nie w powłoce proszkowej, która nie może być stosowana selektywnie.

Zastosowania: Dekoracyjne produkty konsumenckie lub części, w przypadku których należy stosować kodowanie kolorami.

Technologia elektrochemicznego modelowania powierzchni

Anodowanie jest bardziej popularne w przypadku aluminium, ale części cynkowe mogą być również poddawane chemicznej obróbce powierzchni w celu zwiększenia odporności na korozję i twardości powierzchni. Trwałość i przyczepność farby poprawia się za pomocą takich zabiegów, jak chromianowanie lub pasywacja.

Teksturowanie

Teksturowanie zapewnia matową lub wzorzystą powierzchnię części. Może to ukryć małe wady odlewnicze, zminimalizować odblaski i nadać uchwytom lub obudowom lepszą przyczepność.

Metody:

- Piaskowanie

- Trawienie chemiczne

- Projektowanie matryc i teksturowanie form.

Praktyki w zakresie wykańczania powierzchni

- Należy pamiętać o wymaganiach dotyczących wykończenia powierzchni podczas projektowania części, aby uniknąć kosztownych przeróbek.

- Wybierz metodę wykończenia, która będzie używana w zależności od poziomu funkcjonowania, otoczenia i wyglądu.

- W razie potrzeby należy zastosować kombinację wykończenia, np. polerowanie, a następnie powlekanie galwaniczne może zapewnić połączenie gładkości i odporności na korozję.

- Grubość ścianek i zaokrągleń powinna być taka sama, aby ich powierzchnia była taka sama po zakończeniu.

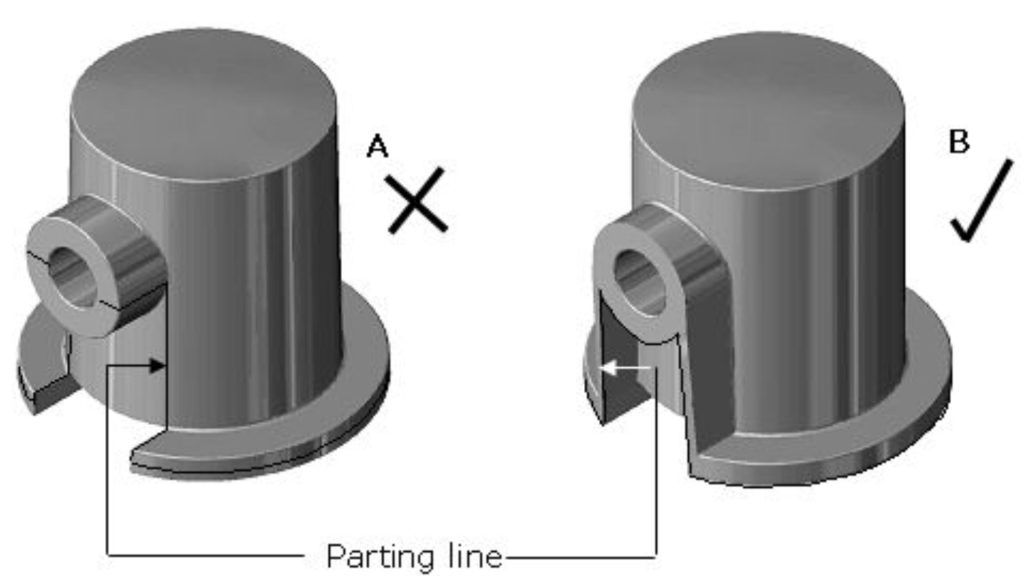

Konstrukcja umożliwiająca wyrzucanie

Odlana część ma zostać wyjęta z formy; jest to znane jako wyrzucanie. Przyklejanie, wypaczanie lub skazy powierzchni mogą być spowodowane niewłaściwym projektem.

Projektowanie w sposób umożliwiający łatwe wyrzucenie:

- Wstaw wystarczającą liczbę kątowników ciągu.

- Głębokie podcięcia powinny być wykonywane wyłącznie za pomocą działań bocznych lub prowadnic podczas wykrawania.

- Lokalizuj linie podziału w taki sposób, aby zmniejszyć liczbę defektów.

- Grubość ścian powinna być spójna, aby skurcze nie były nierównomierne.

- Etap projektowania myślenia o wyrzucaniu pozwala zaoszczędzić na kosztach opracowania narzędzi.

Unikanie podcięć

Podcięcia to te obszary geometrii części, które nie mogą być łatwo wyrzucone z matrycy. Chociaż w niektórych przypadkach jest to nieuniknione, podcięcia sprawiają, że oprzyrządowanie jest trudniejsze i droższe.

Wytyczne:

- Przeprojektowanie charakterystyki w celu wyeliminowania podcięć tam, gdzie to możliwe.

- W przypadku, gdy potrzebne są podcięcia, można zastosować boczne działania, podnośniki lub składane rdzenie.

- Głębokość i obszar podcięcia powinny być ograniczone do minimum w celu zminimalizowania złożoności.

- Unika się podcięć, co ułatwia projektowanie matrycy i zmniejsza liczbę problemów podczas produkcji.

Tolerancje

Ścisłe tolerancje wymiarowe są zwykle niezbędne w przypadku części precyzyjnych. Odlewanie ciśnieniowe cynku jest bardzo precyzyjne i są pewne rzeczy, które musiałbym wziąć pod uwagę przy projektowaniu.

Wskazówki dotyczące tolerancji:

- Ogólna tolerancja wymiarów:Małe i średnie części: +-0,1-0,2 mm.

- Krytyczne wymiary: Mocowanie po odlaniu z obróbką skrawaniem.

- Dodatek za kurczenie się: Projekt: Ponieważ skurcz zazwyczaj wynosi od 0,5 do 1,5 procent w zależności od rozmiaru części, należy ją zaprojektować z uwzględnieniem tego parametru.

Skuteczne planowanie tolerancji jest stosowane w celu upewnienia się, że części pasują i działają zgodnie z oczekiwaniami.

Skurcz i kontrola wypaczenia

Podczas krzepnięcia stopionego cynku dochodzi do kurczenia się, co powoduje zmiany wymiarów lub puste przestrzenie. Wypaczenie może mieć miejsce, gdy ścianki nie są proste lub żebra są słabo rozwinięte.

Wytyczne:

- Utrzymuj jednolitą grubość ścianki.

- Zapewniają wsparcie za pomocą żeber i klinów.

- Należy unikać dużych płaskich powierzchni; należy dodać lekką krzywiznę w celu złagodzenia wypaczeń.

- Grube warstwy na pozycjach, które nie są kluczowe.

Skurcz i wypaczenie są kontrolowane, co minimalizuje odrzucenia i gwarantuje jakość.

Wybór materiału

Wybór stopu cynku jest ważny dla wydajności części. Popularne stopy cynku:

- Zamak 2:Dobra odporność na korozję, wysoka wytrzymałość, części konstrukcyjne.

- Zamak 3: Jest to najczęściej stosowany materiał, który charakteryzuje się dobrą odpornością na korozję i dobrymi właściwościami mechanicznymi.

- Zamak 5: Zwiększona wytrzymałość, cieńsze ścianki i drobne elementy.

Wybór stopu gwarantuje najlepsze właściwości mechaniczne i odlewalność.

Rozważania dotyczące kosztów

- Konstrukcja ma wpływ na koszt części odlewanych ciśnieniowo z cynku:

- Geometrie mogą być złożone, co zwiększa koszty oprzyrządowania.

- Duże różnice w grubości ścianek powodują wady i złom.

- W podcięciach wymagane są dodatkowe mechanizmy matryc.

- Bliskie tolerancje mogą być obrabiane wtórnie.

Kompromis między złożonością a możliwościami produkcyjnymi projektu obniży koszty, a nie jakość.

Odlewanie ciśnieniowe cynku: Jaka jest przyszłość odlewania ciśnieniowego cynku?

Przyszłość odlewania ciśnieniowego cynku rysuje się w jasnych barwach, a procesy są coraz bardziej precyzyjne, zautomatyzowane i przyjazne dla środowiska. Firmy dążą również do produkcji mniej ciężkich, bardziej energicznych i bardziej wyrafinowanych komponentów przy mniejszej ilości odpadów produkcyjnych i zużyciu energii. Oprogramowanie projektowe i metody wykańczania powierzchni również przyczyniają się do poprawy jakości i wydajności dzięki innowacjom.

Jaka jest przyszła strategia GC Precision Mold?

Aby sprostać przyszłym wymaganiom w branży, GC Precision Mold koncentruje się na nowoczesnej technologii, poziomie wiedzy i wykorzystaniu nowoczesnych maszyn. Naszą filozofią jest innowacyjność, zrównoważony rozwój i dostarczanie jeszcze dokładniejszych części na zmieniające się rynki.

Wnioski

Odlewanie ciśnieniowe cynku to szybka i niezawodna procedura, która może być wykorzystywana do tworzenia precyzyjnych komponentów o złożonych kształtach, wąskich tolerancjach i wysokim wykończeniu powierzchni. Rygorystyczne zasady projektowania, w tym utrzymywanie stałej grubości ścianek, uwzględnianie przeciągów, w tym żeber i zaokrągleń oraz maksymalizacja promienia narożników i maksymalnych wypustów, sprawią, że części będą mocne, trwałe i pozbawione wad. Wykończenie powierzchni i wyrzucanie jest również dobrze zaplanowane, co zwiększa funkcjonalność i minimalizuje wymagania dotyczące obróbki końcowej.

Współpraca z profesjonalnym i doświadczonym producentem zwiększa te zalety. GC Precision Mold koncentruje się na produkcji wysokiej jakości, precyzyjnych części odlewanych ciśnieniowo z cynku dla wielu gałęzi przemysłu. Nasz zespół oferuje usługi od projektowania po produkcję, zapewniając wysoką jakość i spójność części, które są ściśle zaprojektowane zgodnie ze specyfikacjami. Opierając się na idei precyzji, niezawodności i satysfakcji klienta, GC Precision Mold może dostarczyć swoje komponenty, które nie tylko będą działać idealnie, ale także zapewnią sukces biznesowy w wydajny i pewny sposób.

Najczęściej zadawane pytania

Czym jest odlewanie ciśnieniowe cynku?

Odlewanie ciśnieniowe cynku jest stosowane w produkcji określonych i skomplikowanych części poprzez wlewanie stopionego cynku do formy.

Jakie jest zatem znaczenie wytycznych projektowych?

Pomagają one uniknąć wad, takich jak kurczenie się lub wypaczanie, a także zapewniają, że części są mocne i prawidłowe.

Jakie są dostępne wykończenia powierzchni części cynkowych?

Niektóre z najpopularniejszych wykończeń to polerowanie, galwanizacja, malowanie, malowanie proszkowe i teksturowanie.

Czy możliwe jest użycie części odlewanych ciśnieniowo z cynku z gwintami?

Tak, jednak w przypadku drobnych lub małych gwintów wkładki gwintowane są wygodniejsze w celu zwiększenia wytrzymałości.

Dlaczego warto wybrać GC Precision Mold?

GC Precision Mold oferuje wysokiej jakości, dobre i dokładne części na profesjonalnym poziomie oraz dobrą obsługę klienta.

0 komentarzy