Odlewanie ciśnieniowe aluminium to powszechny proces produkcyjny, który słynie z wytwarzania precyzyjnych i trwałych komponentów na dużą skalę. Odbywa się to poprzez wtłaczanie stopionego aluminium do wypełnionej wysokim ciśnieniem formy, która tworzy skomplikowane i złożone kształty o wysokiej dokładności wymiarowej. Odlewanie ciśnieniowe aluminium jest szczególnie przydatne do produkcji części o dobrym stosunku wytrzymałości do masy; dlatego proces ten najlepiej nadaje się do przemysłu samochodowego, lotniczego, elektronicznego i maszyn przemysłowych. Umożliwia produkcję mniejszych i większych części, które zwykle nie wymagają dużej obróbki poprodukcyjnej.

Zaletami odlewania ciśnieniowego aluminium są opłacalność, jednorodność części i lekkość aluminium, co wpływa zarówno na oszczędność paliwa, jak i wydajność pojazdów i maszyn. Jednak jak w przypadku każdego procesu produkcyjnego, ma on swoje ograniczenia. Niektóre projekty mogą być bardziej wykonalne, w zależności od wysokich początkowych kosztów inwestycji w oprzyrządowanie, ograniczeń rozmiaru części, które mogą być obsługiwane, oraz możliwości radzenia sobie z kwestiami takimi jak porowatość.

W tym artykule omówiono mocne i słabe strony odlew aluminiowy zostały przeanalizowane, aby dać ogólny obraz wykorzystania i wyzwań związanych z tym metalem w branży, co może pomóc w skutecznym procesie podejmowania decyzji w biznesie.

Czym jest odlewanie ciśnieniowe aluminium?

W przypadku odlewania ciśnieniowego aluminium, stopiony metal (aluminium) jest wtryskiwany pod wysokim ciśnieniem do formy (matrycy) wykonanej ze stali w celu wytworzenia precyzyjnie szczegółowych elementów o wysokiej wytrzymałości. Produkcja części przy użyciu tego procesu jest skuteczna, ponieważ nie zajmuje zbyt wiele czasu na ich obróbkę i wykończenie, dlatego jest tania w obróbce na dużą skalę. Formy wytwarzane w procesie odlewania ciśnieniowego mogą być wykonywane wiele tysięcy razy, co zwiększa ich opłacalność ekonomiczną w produkcji na dużą skalę.

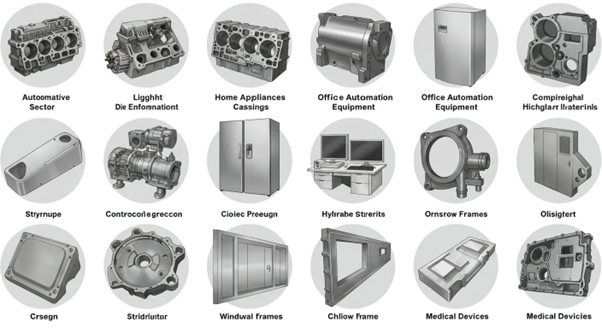

Podejście to jest szczególnie praktyczne w przypadku wykonywania skomplikowanych kształtów z cienkich materiałów o złożonej geometrii, które w przeciwnym razie nie mogłyby być łatwo wygenerowane za pomocą innych technik wytwarzania, takich jak obróbka skrawaniem lub kucie. Niektóre z popularnych zastosowań odlewów aluminiowych to części silników samochodowych, obudowy gadżetów elektronicznych i inne obrabiane struktury sprzętu.

Zalety odlewania ciśnieniowego aluminium

1. Trwałość i wysoka wytrzymałość

Części wykonane z odlewów aluminiowych są uważane za wytrzymałe, co zapewnia przemysłowi wymagające, trwałe części o doskonałych parametrach. Sam metal aluminium jest lekki, ale wytrzymały, a po odlaniu w tym procesie powstają części, które są mocne nawet w ekstremalnych warunkach pracy. Takie cechy sprawiają, że odlewanie ciśnieniowe aluminium ma duże perspektywy w sektorach motoryzacyjnym, lotniczym i przemysłowym.

Co więcej, gęstość formy i możliwość produkcji części o bardzo specyficznych cechach sprawiają, że komponent jest mocniejszy jako całość. Blok silnika i elementy skrzyni biegów, które zostały wyprodukowane przy użyciu odlewów aluminiowych, mogą zapewnić odporność na obciążenia i ciepło związane z pracą silnika, nie psując się przed czasem.

2. Efektywność kosztowa

Masowa produkcja przy użyciu odlewów aluminiowych jest bardzo tania. Istota wykorzystania tej samej formy w więcej niż jednej produkcji gwarantuje zmniejszenie kosztu produkcji na jednostkę wraz ze wzrostem ilości jednostek. Wydajność jest bardzo wysoka, a straty materiału są minimalne w porównaniu z innymi technikami odlewania. Przystępna cena aluminium i jego obieg w dużym stopniu przyczyniają się do ekonomiki procesu odlewania ciśnieniowego.

Ponadto odlewanie ciśnieniowe aluminium minimalizuje obróbkę poprodukcyjną, zmniejszając w ten sposób koszty ręczne. Odlewanie ciśnieniowe aluminium oferuje kalkulacyjne rozwiązanie w branżach, których procesy wymagają wysokiej produkcji części przy niskich kosztach i jakości.

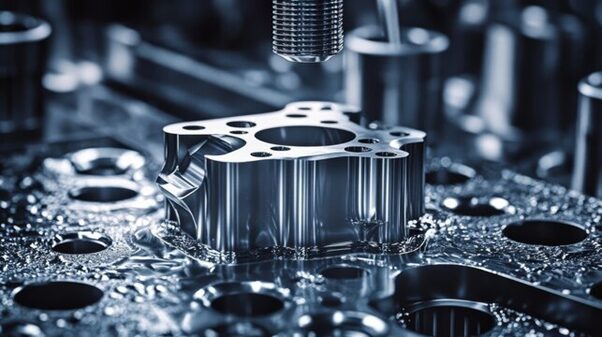

3. Dokładność i prawdziwość

Wysoka precyzja i spójność części to jedne z głównych zalet odlewania ciśnieniowego aluminium. Rezultatem procesu wtrysku wysokociśnieniowego jest to, że każda część jest taka sama, z wyjątkiem niewielkich odchyleń. Spójność na tym, a raczej wysokim poziomie, jest szczególnie istotna w dziedzinie elektroniki, przemysłu motoryzacyjnego i lotniczego, gdzie zestaw części musi być mierzony bardzo precyzyjnie i być w stanie osiągnąć wysoki poziom wydajności.

Technika ta umożliwia produkcję części z drobnymi detalami, ostrymi krawędziami i cienkimi ściankami, a wszystko to w ścisłej tolerancji. Jest to zdolność, która pozwala ograniczyć czas i koszty procesu po odlewaniu, takiego jak obróbka skrawaniem.

4. Lekkie właściwości

Aluminium jest bardzo lekkim metalem, a dzięki odlewaniu ciśnieniowemu pozostaje taki sam, a ta właściwość kwalifikuje go do zastosowań, w których waga przedmiotu ma kluczowe znaczenie. Komponenty stosowane w branżach takich jak motoryzacyjna i lotnicza mają znaczną wagę w zwiększaniu wydajności i efektywności paliwowej. Fakt, że komponenty produkowane poprzez odlewanie ciśnieniowe aluminium są lekkie, ułatwia zmniejszenie całkowitej masy pojazdu lub samolotu, zwiększając tym samym oszczędność paliwa i osiągi.

Na przykład odlewanie ciśnieniowe aluminium ma zastosowanie przy produkcji lekkich bloków silnika i innych komponentów w samochodach, co pomaga w osiągnięciu lepszego przebiegu i kontroli.

5. Odporność na korozję

Ze względu na swoją wrodzoną naturę, aluminium ma silną odporność na korozję, ponieważ naturalnie tworzy warstwę ochronną na swojej powierzchni, znaną jako tlenek. Pomaga to szczególnie w obszarach, w których komponenty muszą radzić sobie z wilgocią, chemikaliami lub wysokimi temperaturami. Odlewanie ciśnieniowe aluminium zapewnia zatem trwałą wydajność w różnych warunkach zewnętrznych i trudnych warunkach, w tym w morskich i zewnętrznych systemach elektrycznych.

Inną ważną zaletą tej techniki odlewania jest to, że odporność aluminium na korozję wydłuża żywotność komponentów, zapewniając tym samym, że nie wymagają one częstych napraw lub wymiany.

6. Wszechstronność

Aluminiowe odlewy ciśnieniowe zapewniają dziesięciokrotną elastyczność w zakresie odmian, kształtów, form i złożoności odlewanych części. Proces ten może obejmować zarówno mniejsze części, takie jak małe i złożone komponenty, takie jak koła zębate i złącza, jak i większe części, takie jak obudowy i części konstrukcyjne. Jest wysoce elastyczny, co z góry określa jego zastosowanie w tak szerokich obszarach, jak motoryzacja, lotnictwo, inna elektronika i maszyny przemysłowe.

Możliwość odlewania części aluminiowych o różnych geometriach i cechach daje projektantom możliwość tworzenia części, które są specjalnie dostosowane do potrzeb poszczególnych zastosowań, a także pod względem wytrzymałości, wagi i funkcjonalności.

Wady odlewania ciśnieniowego aluminium

1. Wysokie koszty pierwszego oprzyrządowania

Wysokie koszty oprzyrządowania odlewów aluminiowych są jedną z głównych wad tej metody odlewania. Proces odlewania wymaga użycia form lub matryc, które są zwykle tworzone przy użyciu stali i mogą okazać się bardzo drogie w produkcji. Ten początkowy nakład może być zbyt kosztowny w przypadku produkcji na małą skalę. Jednak wraz ze wzrostem wolumenu jednostkowy koszt produkcji staje się niższy, co wyjaśnia, dlaczego odlewanie ciśnieniowe jest najbardziej ekonomiczne w przypadku dużych ilości.

Co więcej, proces projektowania i konserwacji form matrycowych może być skomplikowany i wymaga wykwalifikowanej siły roboczej w celu przedłużenia ich żywotności i wydajności.

2. Ograniczenie do mniejszych części

Chociaż proces odlewania ciśnieniowego aluminium może zapewnić wysoką precyzję części, jest to ogólnie lepszy proces produkcyjny, w którym części są mniejsze. Matryca i proces odlewania ograniczają maksymalny rozmiar komponentów, które można efektywnie wyprodukować. Im większe części, tym bardziej skomplikowane formy i większe ciśnienie, więc będzie to kosztować i zajmie więcej czasu.

Inne procesy produkcyjne, takie jak odlewanie piaskowe lub kucie, mogą być bardziej sensowne w przypadku zastosowań, w których potrzebne są duże części konstrukcji.

3. Złożoność projektu

Odlewanie ciśnieniowe aluminium ma szerokie zastosowanie, ale istnieją ograniczenia projektowe, które należy wziąć pod uwagę. Drobne ścianki i detale mogą okazać się wyzwaniem, a odlewanie niektórych skomplikowanych kształtów może okazać się problematyczne. Konstrukcja części powinna również umożliwiać swobodne wchodzenie stopionego aluminium do formy, w związku z czym części mogą nie być łatwo wytwarzane, gdy mają zbyt złożoną geometrię lub podcięcia.

Co więcej, sam proces odlewania może wiązać się z pewnymi ograniczeniami, takimi jak grubość ścianek i ostre krawędzie, które mogą wymagać dalszych zmian w projekcie.

4. Problemy z porowatością

Możliwe jest również występowanie porowatości w niektórych aluminiowych odlewach ciśnieniowych; jest to uwięzienie małych pęcherzyków powietrza lub próżni w odlewie. Są to wady, które mogą osłabiać sztywność elementu lub prowadzić do nieprawidłowego działania podczas produkcji lub działania gotowego produktu. Porowatość zwykle pojawia się w przypadkach, gdy proces odlewania nie jest obsługiwany prawidłowo lub może być kwestią zanieczyszczenia materiału.

Chociaż można temu zaradzić za pomocą odpowiednich środków kontroli jakości, stanowi to niebezpieczeństwo, szczególnie w przypadku bardzo obciążonych komponentów.

5. Wpływ na środowisko

Nie należy lekceważyć wpływu odlewania aluminium na środowisko. Energia potrzebna do podgrzania aluminium, a także ciśnienie stosowane podczas odlewania, mogą być ogromne, a schemat produkcji może wytwarzać odpady i zanieczyszczenia. Ponadto recykling i utylizacja odlewów aluminiowych może okazać się trudna, ponieważ materiał musi zostać oddzielony od innych komponentów.

Jednak aluminium jest materiałem w dużym stopniu nadającym się do recyklingu, a branża ta nieustannie opracowuje coraz bardziej zrównoważone praktyki, aby odlewanie ciśnieniowe miało mniejszy wpływ na środowisko.

Rodzaje odlewów aluminiowych

Odlewanie ciśnieniowe aluminium ma wiele rodzajów, które można ogólnie sklasyfikować na podstawie konkretnych procedur stosowanych podczas procesu odlewania. Procedury te różnią się w zależności od sprzętu, wielkości produkcji i złożoności części. Poniżej przedstawiono główne rodzaje odlewów aluminiowych:

1. Odlewanie wysokociśnieniowe (HPDC)

Najczęściej stosowanym metalem do odlewania jest aluminium, a największą liczbę technologii wykorzystuje się w odlewaniu wysokociśnieniowym. Odbywa się to poprzez wtłaczanie stopionego aluminium do stalowej formy pod bardzo wysokim ciśnieniem (około 1000 do 4000 psi). Intensywne ciśnienie zapewnia, że wszystkie wnęki formy są wypełnione stopionym aluminium, co zapewnia doskonałą precyzję części o niskiej porowatości. Procedura ta najlepiej sprawdza się w przypadku masowej produkcji małych i średnich komponentów, takich jak bloki silników samochodowych, obudowy skrzyń biegów i pokrywy elektroniczne.

Kluczowe cechy:

- Precyzja i jakość poszczególnych części są wysokie, ciągłe, a precyzja poszczególnych części jest wysoka

- Odpowiedni dla dużego koncernu produkcyjnego

- Dotyczy części o złożonej geometrii

2. LPDC (odlewanie ciśnieniowe pod niskim ciśnieniem)

W niskociśnieniowym odlewaniu ciśnieniowym ciśnienie wpychające stopione aluminium do formy jest niższe (zwykle około 2 do 15 psi). Aluminium jest najczęściej wtryskiwane ze zbiornika pod formą, dzięki czemu wnęka formy może być wypełniana w wolniejszy i bardziej kontrolowany sposób. Jest to powszechnie stosowane w produkcji większych komponentów, a ta technika produkcji jest preferowana tam, gdzie kluczowe znaczenie ma wysoki poziom wytrzymałości mechanicznej i niski poziom porowatości.

Kluczowe cechy:

- Najlepiej nadaje się do większych części o grubszych ściankach

- Wąska porowatość i lepsza wytrzymałość części

3. Grawitacyjne odlewanie ciśnieniowe (GDC)

Odlewanie grawitacyjne (określane również jako odlewanie w formach stałych) to proces, w którym stopione aluminium jest wprowadzane do "gniazda formy" pod wpływem grawitacji i bez użycia jakiegokolwiek ciśnienia zewnętrznego. Proces ten wykorzystuje grawitację do wypełnienia formy, która jest zwykle poddawana wolniejszemu napełnianiu niż w przypadku odlewania wysokociśnieniowego. Grawitacyjne odlewanie ciśnieniowe jest zwykle stosowane do odlewania średnich i dużych części, które wymagają dobrego wykończenia powierzchni i właściwości mechanicznych, tj. części maszyn, obudów maszyn i części silnika.

Kluczowe cechy:

- Wystarczająco duży, aby pomieścić większe części

- Koszt oprzyrządowania jest niższy w porównaniu do odlewania wysokociśnieniowego

- Jest on często stosowany do części o średnim stopniu złożoności

4. Wyciskanie

Odlewanie ciśnieniowe to częściowo hybryda, która jest połączeniem odlewania ciśnieniowego i kucia. Podczas tego procesu stopione aluminium jest osadzane w formie, a następnie wywierany jest na nie nacisk, który zmusza materiał lub materiały do wypełnienia wszystkich sekcji wnęki formy. Jest to doskonały proces, jeśli chodzi o tworzenie komponentów, które wymagają zarówno wysokiego poziomu wykończenia powierzchni, jak i wysokiej wytrzymałości mechanicznej. Materiały te dobrze łączą się w odlewach ciśnieniowych, które są zwykle stosowane w przemyśle lotniczym, wojskowym i motoryzacyjnym, gdzie wytrzymałość i trwałość są czynnikami krytycznymi.

Kluczowe cechy:

- Produkuje części o wysokiej wytrzymałości

- Łączy w sobie zalety odlewania i kucia

- Zastosowanie do skomplikowanych komponentów o wysokiej wydajności

5. Odlewanie próżniowe

Odlewanie próżniowe przypomina proces odlewania wysokociśnieniowego, z tą różnicą, że w gnieździe formy stosowana jest próżnia. Minimalizuje to liczbę kieszeni powietrznych i innych niedoskonałości, prowadząc do uzyskania doskonałych części. Zwykle stosuje się go w produkcji części wykonanych z aluminium, w których występuje złożona geometria wewnętrzna lub gdy wymiary muszą być utrzymywane w wąskich granicach tolerancji, w tym łopatek turbin, wymiany ciepła i komponentów lotniczych.

Kluczowe cechy:

- Produkuje komponenty, które mają niewiele otworów lub wtrąceń powietrza

- Najlepiej nadaje się w przypadkach, gdy wymagana jest wysoka wytrzymałość i precyzja grubości części

- Wysokowydajne aplikacje o znaczeniu krytycznym

6. Odlewanie ciśnieniowe w zimnej komorze

W przypadku odlewania ciśnieniowego z zimną komorą, stopione aluminium jest wlewane do komory wtryskowej i wciskane do matrycy za pomocą wysokociśnieniowego tłoka. Najbardziej zauważalną różnicą między odlewaniem ciśnieniowym z zimną i gorącą komorą jest to, że w pierwszym przypadku stopiony metal nie jest utrzymywany w bezpośrednim kontakcie z mechanizmem wtryskowym. Technika ta jest zwykle stosowana do materiałów o wysokiej temperaturze topnienia, takich jak stopy aluminium. Zimnokomorowe odlewanie ciśnieniowe znajduje szerokie zastosowanie w przemyśle motoryzacyjnym, lotniczym i elektronicznym.

Kluczowe cechy:

- Jest odpowiedni do stosowania ze stopami o wysokiej temperaturze topnienia, takimi jak aluminium.

- Zwykle stosowane do tych części, które muszą być mocniejsze i trwalsze.

- Zużywa więcej energii i inwestycji w sprzęt

Przyszłość odlewania ciśnieniowego aluminium

Rosnący popyt na lekkie materiały o wysokiej wytrzymałości

Presja wywierana przez przemysł na znalezienie bardziej wydajnych paliwowo i zrównoważonych środowiskowo rozwiązań przyczynia się do wzrostu zapotrzebowania na lekkie i wytrzymałe materiały, w tym aluminium. Odlewanie ciśnieniowe aluminium może zaspokoić te potrzeby, szczególnie w przemyśle motoryzacyjnym, lotniczym i energii odnawialnej. Odlewanie ciśnieniowe aluminium pozwala na tworzenie wytrzymałych, a jednocześnie lekkich części, co z kolei pomaga tworzyć produkty, które pomagają budować ogólną wydajność i minimalizować obciążenie środowiska.

Możliwości w branży pojazdów elektrycznych ( EV )

Elektryfikacja pojazdów (EV) jest szansą, którą prawdopodobnie może wykorzystać odlewanie ciśnieniowe aluminium. Wynika to z faktu, że metale lekkie są niezbędne do zwiększenia zasięgu i osiągów samochodów; dlatego też odlewanie ciśnieniowe aluminium jest idealnym rozwiązaniem do opracowania kluczowych części EV. Aluminium zapewnia lekkość i wytrzymałość ważnych komponentów, takich jak obudowy akumulatorów, podwozia i panele nadwozia, które są zaangażowane w poprawę ogólnej funkcjonalności i trwałości pojazdów elektrycznych.

Wykorzystanie technologii w procesie odlewania

Postęp technologiczny wpływa na przyszłość procesu odlewania ciśnieniowego aluminium na różne sposoby, w odniesieniu do jego jakości i produktywności. Ulepszenia w zakresie materiałów matryc, form i automatyzacji przyspieszają i zapewniają precyzję procesu odlewania. Zastosowanie ulepszonej automatyzacji minimalizuje również błędy, które mogą być popełniane przez ludzkie ręce, a dzięki innowacyjnym technologiom form, lepiej zarządza się ciepłem, co oznacza skrócenie czasu cyklu i zwiększenie spójności.

Zrównoważona i energooszczędna produkcja

Zrównoważony rozwój pozostaje głównym czynnikiem wpływającym na przyszłość odlewania ciśnieniowego aluminium. Wraz ze wzrostem troski o środowisko, producenci poszukują bardziej przyjaznych dla środowiska procesów produkcyjnych, aby zmniejszyć ilość dwutlenku węgla wytwarzanego podczas procesów odlewania ciśnieniowego. Ponadto aluminium może być poddawane recyklingowi, co jest atrakcyjnym atutem dla bardziej zrównoważonego i trwałego świata. Proces recyklingu zostanie w przyszłości ulepszony, co ma pomóc w dalszym minimalizowaniu wpływu odlewania ciśnieniowego aluminium na środowisko, czyniąc go jeszcze lepszą opcją do zastosowania w produkcji przyjaznej dla środowiska.

GC Precision Mold: Zaufany dostawca odlewów aluminiowych

GC Precision Mold to firma specjalizująca się w produkcji zaawansowanych odlewów ciśnieniowych z aluminium dla wielu gałęzi przemysłu. Nasze precyzyjnie zaprojektowane komponenty, dzięki wieloletniemu doświadczeniu, spełniają najwyższe standardy wydajności i trwałości. W przemyśle samochodowym, lotniczym i maszynowym nasze zaawansowane technologicznie procesy odlewania zapewniają lekkie, wysoce wydajne i wytrzymałe części, które są bardzo opłacalne.

Dzieje się tak, ponieważ jesteśmy Twoim skrzydłowym i upewnimy się, że jeśli chodzi o wstępny projekt i ostateczną produkcję, zapewnimy Ci najlepszą możliwą obsługę, oczywiście w Twoich granicach, aby uzyskać to, czego potrzebujesz, w skuteczny i wydajny sposób. Wybierając formy precyzyjne GC, możesz polegać na wysokiej jakości rezultatach, które pozwolą Ci kontynuować działalność.

Wnioski

Ten proces produkcyjny jest stosunkowo skuteczną i podwójną techniką wytwarzania, która ma wiele zalet, takich jak wytrzymałość, opłacalność, doskonała dokładność i lekkość. Jest ona odpowiednia w różnych sektorach ze względu na jej zdolność do wytwarzania trwałych i niezawodnych części, które obejmują różne branże, takie jak motoryzacja i elektronika. Istnieją jednak wyzwania, które obejmują kosztowne oprzyrządowanie na początku procesu, ograniczenia rozmiaru części i możliwe problemy z porowatością.

Wreszcie, decyzja o tym, czy zastosować wykorzystanie odlew aluminiowy będzie zależeć od potrzeb danego zastosowania. Chociaż nie ma to zastosowania w każdej sytuacji, można powiedzieć, że w sytuacjach, w których konieczne jest wytwarzanie masowych ilości małych i średnich części o doskonałych właściwościach mechanicznych, odlewanie ciśnieniowe aluminium jest jedną z najlepszych nowoczesnych metod produkcji w tym zakresie.

Najczęściej zadawane pytania

1. Co to jest odlewanie ciśnieniowe aluminium?

Podczas procesu odlewania ciśnieniowego aluminium stopione aluminium jest wtryskiwane do formy pod ciśnieniem w celu uformowania komponentów, które są precyzyjne i trwałe oraz najlepiej nadają się do produkcji wielkoseryjnej.

2. Jakie są zalety odlewania ciśnieniowego aluminium?

Jest precyzyjny, ekonomiczny, smukły i wytrzymały, co sprawia, że idealnie nadaje się do skomplikowanych części w przemyśle motoryzacyjnym i lotniczym.

3. Jakie są ograniczenia?

Początkowe oprzyrządowanie jest kosztowne i jest bardziej odpowiednie dla mniejszych i średnich części. Może również wystąpić porowatość, która może skutkować problemem z wytrzymałością części.

0 komentarzy