Odlewanie ciśnieniowe jest jednym z procesów stosowanych w nowoczesnych gałęziach przemysłu. Umożliwia producentom wytwarzanie bardzo złożonych części metalowych w bardzo precyzyjny i niezawodny sposób. Spośród wielu innych materiałów odlewniczych, cynk i aluminium są najczęściej stosowanymi materiałami odlewniczymi. Każdy z tych materiałów ma swoje wady i zalety.

Wybór odpowiedniego materiału to bardzo ważna decyzja. Ma on wpływ na wydajność produktów, koszty, trwałość i efektywność produkcji. W niniejszym artykule przedstawiono porównanie odlewów ciśnieniowych z cynku i aluminium. Wyjaśniono ich cechy, mocne i słabe strony, zastosowania i cenę.

Czym jest odlewanie ciśnieniowe?

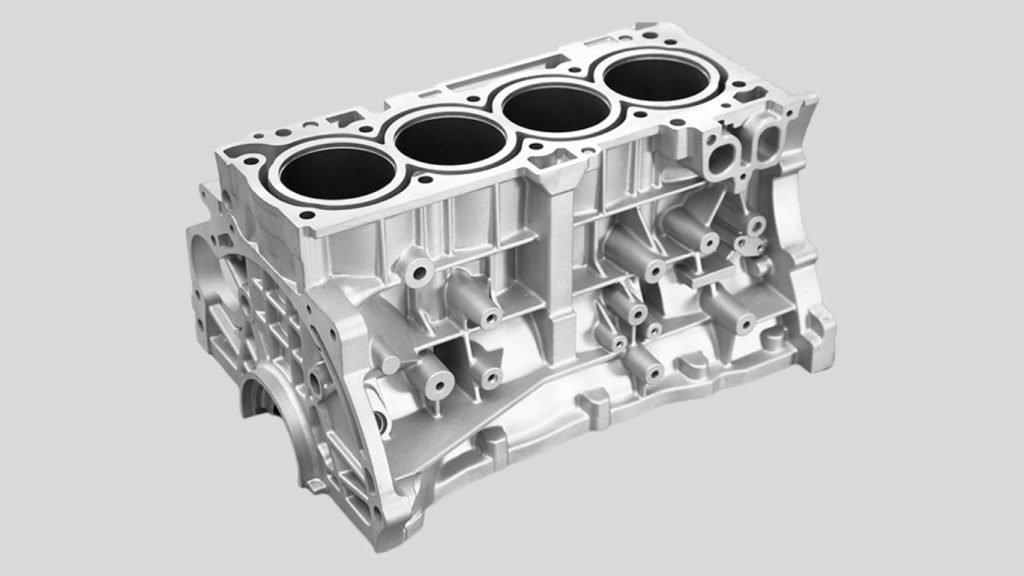

Odlewanie ciśnieniowe odnosi się do procesu formowania metalu. Stopiony metal jest pod wysokim ciśnieniem wtłaczany do hartowanej stalowej formy. Metal jest wlewany do wnęki, a metal utwardza się w najkrótszym możliwym czasie. Forma jest następnie otwierana, a już ukończona część jest usuwana.

Jest to optymalny proces w przypadku zapotrzebowania na produkcję masową. Oferuje znormalizowaną jakość i dokładność w zakresie rozmiaru i powierzchni z gładkim wykończeniem. Odlewy ciśnieniowe są stosowane w przemyśle motoryzacyjnym, elektronicznym, maszynach przemysłowych, urządzeniach medycznych i produktach konsumenckich.

Przegląd odlewów cynkowych

Jest to proces, w którym metal, zazwyczaj cynk, jest podgrzewany i wlewany do formy wypełnionej woskiem. Odlewanie ciśnieniowe cynku to dokładna procedura kształtowania metali. Jest to proces, który obejmuje wtryskiwanie stopionego stopu cynku pod wysokim ciśnieniem do matrycy z hartowanej stali. Zazwyczaj ciśnienie to wynosi od 700 do 4000 psi (5-28 MPa). Jest to ciśnienie, które zapewnia wypełnienie wnęki i odwzorowanie w najdrobniejszych szczegółach.

Matryca jest stopiona i zestala metal z dużą prędkością. Po zestaleniu następuje otwarcie matrycy i wyrzucenie części jest zakończone. Większość elementów nie wymaga dalszej lub niewielkiej obróbki.

Odlewanie ciśnieniowe z użyciem stopów cynku

Odlewanie ciśnieniowe cynku dotyczy głównie stopów cynku o wysokiej czystości. Zawartość procentowa cynku wynosi zwykle 90-95%. Pozostały skład składa się z aluminium, magnezu i miedzi.

Cynkowe stopy odlewnicze są zazwyczaj następujących typów:

- Zamak 2 - Twardość i wytrzymałość: Wysoka.

- Zamak 3 - Stabilność wymiarowa i wykończenie powierzchni są wysokiej jakości.

- Zamak 5 - Siła większa niż w przypadku Zamaka 3.

- ZA-8, ZA-12 i ZA-27 - Więcej aluminium w budynku.

Tylko jeden z nich, Zamak 3, ma prawie 70% globalnej produkcji odlewów cynkowych ze względu na równowagę.

Temperatura topnienia i oszczędność energii

Stopy cynku mają bardzo niską temperaturę topnienia, tj. około 380-390 °C. Jest to znacznie mniej niż w przypadku stopów aluminium, które topią się w temperaturze około 660 °C.

Niższa temperatura topnienia jest tańsza pod względem zużycia energii, ponieważ zużywa około 30-40% energii podczas procesu odlewania. Utrzymuje również naprężenia termiczne matrycy. W konsekwencji, matryce cynkowe będą miały 500000 cykli i więcej.

Tolerancje wymiarowe i dokładności

Odlewy cynkowe charakteryzują się wysoką dokładnością wymiarową. Tolerancje liniowe mieszczą się zwykle w zakresie od 0,025 mm do 25 mm długości.

W większości zastosowań, całkowite tolerancje części mogą być osiągane z dokładnością mniejszą niż +-0,05 mm bez konieczności obróbki dodatkowej. Jest to bardzo dokładne rozwiązanie, które skraca czas i obniża koszty produkcji.

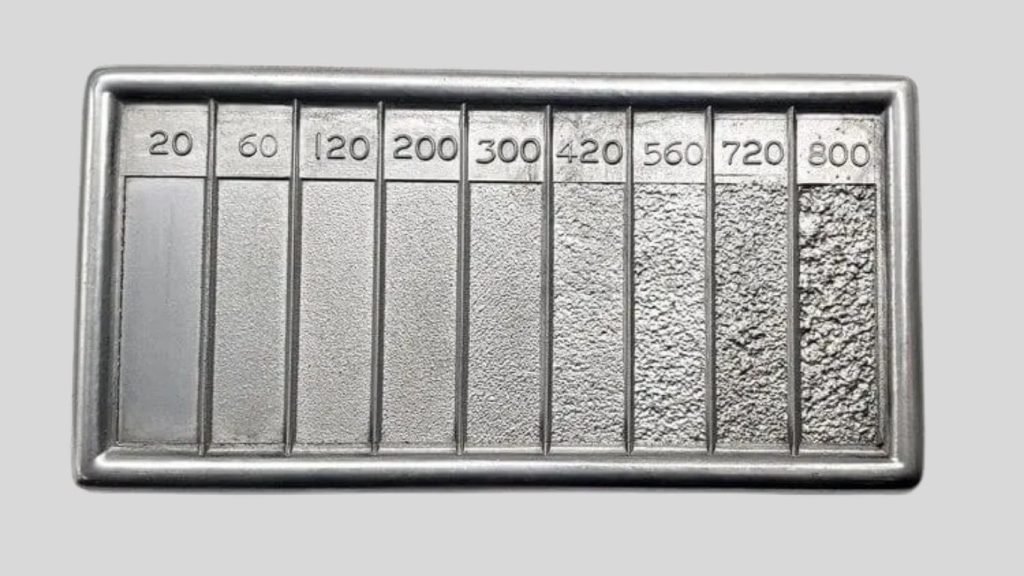

Wykończenie, estetyka i powierzchnia

Produkty odlewane ciśnieniowo z cynku mają gładki wygląd po wyciśnięciu z formy. Wartości chropowatości powierzchni zwykle mieszczą się w zakresie 1,6-3,2 um.

Najbardziej przyczepną obróbką powierzchni jest cynkowanie. Wytrzymałość cynku w chromie, niklu i wykończeniach dekoracyjnych wynosi zwykle powyżej 20 Mpa, a wytrzymałość ta jest przypisywana sile wiązania galwanicznego.

Właściwości mechaniczne stopów cynku do odlewania ciśnieniowego

Stopy cynku są bardzo wytrzymałe pod względem wielkości części. Typowe właściwości mechaniczne to:

- Najwyższa wytrzymałość na rozciąganie: 280-440Mpa

- Granica plastyczności: 210-350 MPa

- Wydłużenie: 7-15%

- Twardość: 80-120 HB

Wartości te sprawiają, że cynk może być wykorzystywany w elementach zużywających się i przenoszących obciążenia.

Szybkość i cykl produkcji

Odlewanie ciśnieniowe cynku sprzyja szybkim cyklom produkcyjnym. Średni czas trwania cyklu wynosi 5-15 sekund na strzał.

Pozwala to na produkcję ponad miliona komponentów rocznie przy użyciu jednej matrycy wielogniazdowej. Okres cyklu jest krótki, co zwiększa produktywność i zmniejsza koszt jednostkowy.

Jest to możliwe dzięki zastosowaniu odlewu cienkościennego

Stopy cynku są bardzo płynne. Pozwala to na stosowanie cienkościennych komponentów o grubości od 0,5 do 0,75 mm.

W przypadku odlewów cienkościennych można tworzyć kompaktowe konstrukcje i oszczędzać ilość materiałów bez uszczerbku dla integralności strukturalnej.

Zakres rozmiarów i wagi części

Małe i średnie komponenty są lepiej wykonywane przy użyciu odlewów cynkowych. Normalna waga części wynosi od 5 gramów do 3 kilogramów.

Ten zakres rozmiarów jest jednolity i może być stosowany do tworzenia złożonych kształtów, ze znaczną ilością szczegółów.

Zrównoważony rozwój i ochrona środowiska

Cynk można poddać recyklingowi bez utraty właściwości mechanicznych i 100%. Odzysk złomu z odlewów cynkowych jest w przybliżeniu większy niż 95%.

Recykling cynku zużywa znacznie mniej energii, około 25-30 procent w porównaniu z pierwotną produkcją cynku. Sprawia to, że odlewanie ciśnieniowe cynku jest przyjaznym dla środowiska produktem produkcyjnym.

Słabe strony odlewów cynkowych

Pomimo tego, że jest to najlepsza metoda, odlewanie ciśnieniowe cynku ma swoje ograniczenia. Cynk ma gęstość masową 6,6-6,8 g/cm3, czyli ponad dwukrotnie mniejszą niż aluminium.

Stopy cynku są również mało odporne na wysokie temperatury. Należy sugerować stałe temperatury pracy poniżej 120 °C. Zbyt wysokie temperatury mogą powodować pełzanie lub odkształcenia w przypadku długotrwałej ekspozycji.

Powszechność odlewania ciśnieniowego cynku

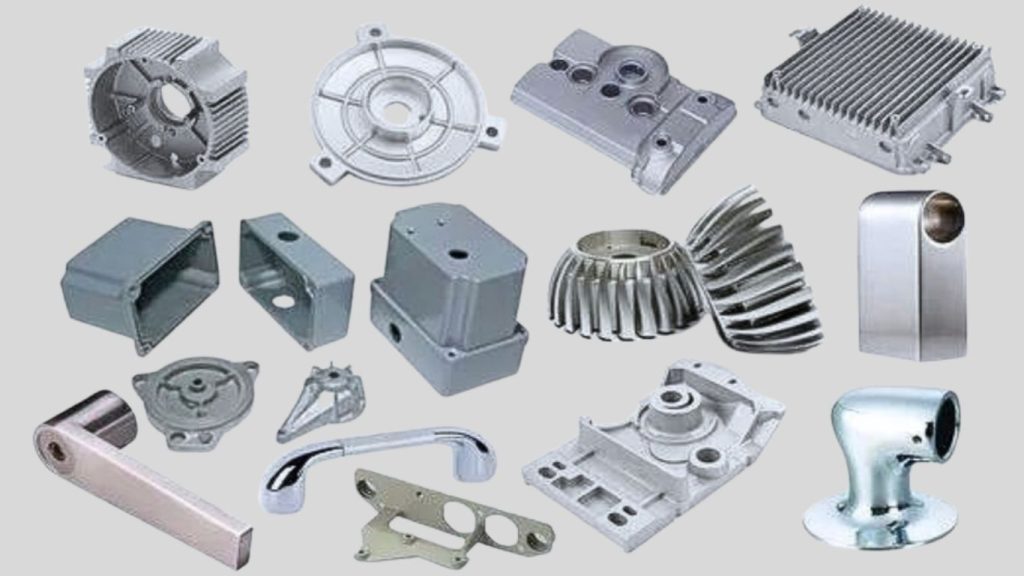

Odlew cynkowy jest stosowany w:

- Komponenty maszyn i przekładnie precyzyjne.

- Złącza i obudowy elektryczne.

- Samochodowe części wewnętrzne

- Zamki, zawiasy i okucia

- Obudowy i obudowy do elektroniki użytkowej.

Zastosowania cynku są korzystne pod względem dokładności, wytrzymałości i jakości powierzchni.

Zalety i wady odlewania ciśnieniowego cynku

Korzyści z odlewania ciśnieniowego cynku

Wysoka dokładność wymiarowa

Odlewy cynkowe są bardzo precyzyjne pod względem wymiarów. Stop cynku ma minimalne wartości skurczu krzepnięcia, które są zwykle mniejsze niż 0,6. Dzięki temu możliwe jest uzyskanie ścisłych tolerancji, takich jak +-0,025 mm, biorąc pod uwagę 25 mm długości części.

Ograniczenie obróbki wtórnej wiąże się również z wysoką dokładnością. Obniża to czas i koszty produkcji.

Doskonałe wykończenie powierzchni

Odlewy ciśnieniowe z cynku mają gładką powierzchnię poza formą. Typowe wartości chropowatości powierzchni wynoszą od 1,6 do 3,2 um.

Cynk bardzo dobrze łączy się również z powłokami. Powłoka ocynkowana ma zazwyczaj siłę wiązania powyżej 20 Mpa. To sprawia, że cynk nadaje się do wykończeń dekoracyjnych i funkcjonalnych.

Niska temperatura topnienia i oszczędność energii

Temperatura topnienia stopów cynku waha się między 380 a 390 °C. Jest to prawie 40 procent temperatury topnienia stopów aluminium, które topią się w temperaturze około 660 C.

Niższa temperatura topnienia zużywa 30-40 procent energii. Dodatkowo zmniejsza zmęczenie termiczne matryc, redukując je do 500 000-100 000 cykli.

Wysoka wytrzymałość mechaniczna części o niewielkich rozmiarach

W miniaturowych konstrukcjach stopy cynku są bardzo wytrzymałe. Typowe właściwości mechaniczne to:

- Najwyższa wytrzymałość na rozciąganie: 280-440Mpa

- Granica plastyczności: 210-350 MPa

- Twardość: 80-120 HB

Te właściwości cynku pozwalają na stosowanie go w częściach nośnych i zużywających się.

Szybkie cykle produkcyjne

Cynk szybko krzepnie. Normalny czas cyklu odlewania ciśnieniowego wynosi 5-15 sekund/strzał.

Szybkość produkcji wynosi ponad 1 milion części rocznie, przy krótkim czasie cyklu i pojedynczej formie. To sprawia, że cynk jest odpowiedni do produkcji na dużą skalę.

Lepsze odlewanie cienkościenne

Stopy cynku są bardzo płynne. Można uzyskać bardzo małe grubości ścianek (0,5-0,75 mm).

Cienkie ścianki umożliwiają zmniejszenie konstrukcji do niewielkich rozmiarów i oszczędność materiałów bez zmniejszania wytrzymałości.

Wykorzystanie materiału i możliwość jego recyklingu są wysokie.

Odzysk złomu z odlewów cynkowych wynosi ponad 95%. Cynk można poddać recyklingowi 100% ze względu na jego właściwości mechaniczne.

Recykling cynku zużywa około 25-30% energii zużywanej podczas pierwotnej produkcji cynku.

Wady odlewów ciśnieniowych z cynku

Zwiększona gęstość i zmniejszona masa

Cynk ma gęstość masową około 6,6-6,8 g/cm3. Jest to dwa razy więcej niż gęstość aluminium, która wynosi 2,7 g/cm3.

Ciężkie części nie powinny być używane w aplikacjach wrażliwych na wagę, takich jak przemysł lotniczy i pojazdy elektryczne.

Ograniczona odporność na ciepło

Stopy cynku nie są tak stabilne termicznie. Temperatury robocze zwykle nie przekraczają 120 C.

Cynk może wtedy pełzać w tej temperaturze i tracić swoją wytrzymałość. Ogranicza to jego zastosowanie w wysokich temperaturach.

Ograniczony zakres rozmiarów części

Małe i średnie części powinny być odlewane ciśnieniowo przy użyciu cynku. Waga części waha się od 5 gramów do 3 kilogramów.

Produkcja bardzo dużych części nie jest opłacalna ze względu na ograniczenia maszyn i masy materiału.

Długoterminowe zachowanie podczas pełzania

W stopach cynku może wystąpić pełzanie pod stałym obciążeniem. Naprężenia wyższe niż 30-40 procent granicy plastyczności w długim okresie wykazują odkształcenie pełzania.

Może to zakłócić stabilność wymiarową, na której w dłuższej perspektywie będą stosowane aplikacje strukturalne.

Zmniejszony stosunek wytrzymałości do wagi

Cynk jest mocny, ale jego stosunek wytrzymałości do wagi jest mniejszy w porównaniu do aluminium. Przy znacznie mniejszej wadze można wykorzystać aluminium, które jest równie mocne.

Sprawia to, że cynk jest gorszym konkurentem dla lekkich konstrukcji strukturalnych.

Uwzględnienie kosztów materiałów

Ceny stopów cynku zazwyczaj kosztują więcej za kilogram niż aluminium. Chociaż zmniejszona obróbka pomaga pokryć część wydatków, istnieje szansa, że wahania cen surowców wpłyną na gospodarkę.

Efektywność kosztowa jest niezwykle wrażliwa na wielkość produkcji i złożoność części.

Wprowadzenie do odlewania ciśnieniowego aluminium

Odlewanie ciśnieniowe aluminium. Jest to proces wytwarzania odlewów poprzez wlewanie stopionego aluminium do superprostokątnych form z gumowymi uszczelkami umieszczonymi wewnątrz, aby umożliwić utwardzenie powierzchni.

Odlewanie ciśnieniowe aluminium można zdefiniować jako proces wytwarzania metali, które są wykorzystywane do produkcji złożonych i lekkich elementów. Proces ten polega na przepuszczeniu stopu stopionego aluminium pod wysokim ciśnieniem do stalowej matrycy. Ciśnienie wtrysku wynosi zwykle od 1000 do 20 000 psi (7-140 Mpa), w zależności od rozmiaru i złożoności części.

Stopione aluminium szybko wypełnia wnękę formy i zestala się. Matryca zostanie utwardzona, a element zostanie wyrzucony. Odlewanie ciśnieniowe jest najczęściej stosowane w średnich i dużych rozmiarach, które wymagają wytrzymałości i niskiej wagi.

Aluminiowe stopy odlewnicze

Zazwyczaj odlewanie ciśnieniowe aluminium odbywa się przy użyciu stopów aluminiowo-krzemowych. Są to stopy o doskonałej płynności, wytrzymałości i odporności na korozję.

Standardowe stopy aluminium do odlewania ciśnieniowego to:

- A380 - Jest to najpopularniejszy stop, który charakteryzuje się rozsądną wytrzymałością i odlewalnością.

- A383 - Komponent cienkościenny i komponent złożony są wygładzane.

- A360 - Lepsza ciągliwość i odporność na korozję.

- ADC12 - stosowane w elektronice i samochodach.

Stężenie krzemu zwykle mieści się w zakresie 8-12%, co czyni go płynnym i generuje mniejszy skurcz podczas krzepnięcia.

Temperatura - właściwości termiczne i topnienia

Temperatura topnienia stopu aluminium wynosi około 660-690 C i jest bardzo wysoka w porównaniu do temperatury topnienia stopów cynku. Ma wysoką temperaturę topnienia, która jest bardziej energochłonna podczas odlewania.

Aluminium jest jednak bardzo przewodzące ciepło. Wartości przewodności cieplnej, które są najbardziej rozpowszechnione, wynoszą od 90 do 155 W/mK, a najbardziej odpowiednim do wykorzystania jako element radiatora jest aluminium, które można wykorzystać w kształcie radiatorów lub obudowy elektronicznej.

Tolerancje wymiarowe i dokładności

Odlew aluminiowy jest dobry, ale nie tak szczelny jak cynk. Normalne tolerancje wynoszą -0,1 - +- 0,2 mm/25 mm długości części.

Poniżej 1,0-1,3 występuje słabe spiekanie skurczowe aluminium. Doprowadziło to do tego, że stosowanie precyzyjnych elementów jest w większości przypadków poddawane obróbce wtórnej.

Hammermen of Surface and Concrete

Standardowe 3,2 6,3 um to różnorodność chropowatości powierzchni aluminiowych odlewów ciśnieniowych. Ma to miejsce w przypadku większości zastosowań, chociaż wykończenie części dekoracyjnych można wykonać dalej.

Wykończenie aluminium można uzyskać za pomocą techniki anodowania, a wykończenie lub powlekanie proszkowe można również uzyskać za pomocą techniki anodowania. Aluminium sferoidalne charakteryzuje się doskonałą odpornością na korozję i twardością.

Odlewany ciśnieniowo stop mechanicznego aluminium

Odlewy ciśnieniowe ze stopów aluminium charakteryzują się wysokim współczynnikiem masy. Ich właściwości mechaniczne są następujące:

- Najwyższa wytrzymałość na rozciąganie: 220 MPa - 330 MPa.

- Granica plastyczności: 130-180 MPa

- Wydłużenie: 2-10%

- Twardość: 70-100 HB

Takie właściwości sprawiają, że aluminium nadaje się do zastosowań nośnych i konstrukcyjnych.

Lekka przewaga

Gęstość aluminium wynosi około 2,7 g/cm3 i jest prawie 60 razy niższa niż gęstość cynku. Ten rodzaj redukcji wagi jest niezbędny w segmentach motoryzacyjnym, lotniczym i samochodów elektrycznych.

Zmniejszona waga komponentów oznacza również wysoką oszczędność paliwa i niską wagę obciążenia systemu.

Szybkość i czas realizacji produkcji

Odlewanie ciśnieniowe aluminium to proces, który trwa dłużej niż odlewanie ciśnieniowe cynku. Złożoność i grubość. Czas wykonania części wynosi 20-60 sekund/strzał.

Zarówno średnie, jak i duże ilości z wolnymi cyklami są nadal opłacalne przy użyciu odlewów aluminiowych.

Pojemność dużych i skomplikowanych części

Odlewy ciśnieniowe wykonane z aluminium mogą pomieścić większe części w porównaniu do tych wykonanych z cynku. Części ważące więcej niż 15-20 kg mogą być wykonane przy użyciu urządzeń do odlewania ciśnieniowego.

Jest to powód, dla którego aluminium może być również wykorzystywane w obudowach silników, skrzyniach biegów i ramach strukturalnych.

Ochrona przed korozją i wydajność środowiskowa

Pasywna korozja jest jedną z naturalnych konstrukcji, która jest przygotowywana za pomocą aluminium, które tworzy tlenek. Umożliwia to wykorzystanie aluminium w projektach zewnętrznych i morskich.

Aluminium 100% nie nadaje się do recyklingu. Wynika to z faktu, że recykling aluminium zużywa 5% energii wykorzystywanej do produkcji aluminium, a zatem recykling zużywa dużo energii.

Odlewane ciśnieniowo aluminium zostało wykorzystane w następujących zastosowaniach

Jest on stosowany w innych pracach:

- Części silnika i skrzyni biegów Carmotor.

- Obudowa akumulatora pojazdów elektrycznych.

- Radiatory i obudowy elektroniczne.

- Części konstrukcyjne dla przemysłu lotniczego

- Elementy maszyn przemysłowych.

Odlewanie ciśnieniowe aluminium ma swoje wady i zalety

Zalety aluminiowego odlewu ciśnieniowego

Lekki materiał

Gęstość aluminium jest niska i wynosi około 2,7 g/cm3. Sprawia to, że elementy aluminiowe są o prawie 60 procent lżejsze niż cynk i znacznie lżejsze niż stal.

Zmniejszenie masy zwiększa wydajność paliwową samochodu. Zmniejsza również wagę w konstrukcji maszyn i systemów elektronicznych.

Stosunek masy do wytrzymałości jest wysoki

Stopy odlewów aluminiowych są skuteczne pod względem wytrzymałości mechanicznej, ale są lekkie. Niektóre właściwości mechaniczne są powszechne i obejmują następujące:

- Maksymalna wytrzymałość na rozciąganie: 220-330 Mpa.

- Granica plastyczności: 130-180 MPa

To właśnie połączenie tych dwóch cech sprawia, że aluminium jest najbardziej odpowiednie w sferze konstrukcji i nośności.

Wyjątkowa jakość i odporność na korozję

Aluminium jest naturalnie obdarzone zdolnością pokrywania się warstwą tlenku. W większości przypadków powłoka ta zapobiega utlenianiu i rdzewieniu.

W wilgotnym środowisku klimatycznym, marine/outdoor jest doskonałym produktem. Stopień narażenia na korozję atmosferyczną wynosi mniej niż 0,05 mm/rok.

Dobra przewodność cieplna

Aluminium jest przewodnikiem cieplnym o przewodności cieplnej 90-155 W/mK. Zapewnia to łatwe rozpraszanie ciepła.

Jest to materiał, który sprawia, że aluminium jest wykorzystywane w radiatorach, komponentach silnika i obudowach elektronicznych.

Umiejętność obsługi wysokich i skomplikowanych części

Ogromne części są odlewane z aluminium. Komponenty o masie do 15-20 kg mogą być wytwarzane za pomocą wysokociśnieniowych maszyn odlewniczych.

To sprawia, że aluminium jest odpowiednie dla bloków silnika, obudowy skrzyni biegów i ram strukturalnych.

Stabilność wymiarowa w wysokich temperaturach

Aluminium jest bardziej odporne na ciepło niż cynk. Większość stopów można obrabiać w temperaturze 200-250 C.

Wykorzystuje to aluminium w wysokich temperaturach.

Duży recykling i zrównoważony rozwój

Aluminium nadaje się do recyklingu 100%. W porównaniu do pierwotnej produkcji materiałów aluminiowych, zużywa połowę energii wykorzystywanej do recyklingu aluminium.

Pomaga to znacznie zminimalizować skutki zanieczyszczenia środowiska i koszty produkcji.

Wady odlewania ciśnieniowego aluminium

Wysoka temperatura topnienia

Aluminium topi się w temperaturze 660-690 stopni C. Jest to wyższa temperatura topnienia i jako taka zużywa więcej energii podczas odlewania.

Temperatura jest wysoka, co oznacza, że formy poddawane są dużym naprężeniom termicznym. Jakość matryc determinuje średnią żywotność formy, która waha się od 100 do 300 cykli.

Odlew cynkowy z mniejszą precyzją wymiarową

Aluminium również kurczy się bardziej w procesie krzepnięcia, a naturalny skurcz wynosi 1,0-1,3%.

W rezultacie występują mniejsze tolerancje. Tolerancje te często wynoszą +0,2 -0,1 mm/25 mm. Często wymaga to obróbki wtórnej.

Bardziej szorstkie wykończenie powierzchni

Odlewy aluminiowe mają zwykle przybliżoną wartość 3,2-6,3 um na chropowatości powierzchni.

Procesy dekoracyjne mogą również wymagać innego wykończenia, np. obróbki skrawaniem, polerowania lub powlekania.

Skrócony elastyczny czas cyklu produkcyjnego

Aluminium wymaga również dłuższego czasu na schłodzenie w porównaniu do cynku. Strzał trwa do 20-60 sekund.

Koszt długiego czasu cyklu ogranicza produkcję wielkoseryjną.

Wzrost kosztów narzędzi i konserwacji

Temperatury robocze są wysokie, co zwiększa zużycie aluminiowych matryc. Oprzyrządowanie jest również bardzo kosztowne w przeciwieństwie do odlewów cynkowych.

Dokładność wymiarowa i jakość powierzchni są zwykle utrzymywane poprzez konserwację.

Wyzwania związane z porowatością

Aluminium ma porowatość gazową, która prawdopodobnie jest odlewana ciśnieniowo. Porowatość, która zwykle występuje, gdy kontrola procesu nie jest optymalna, wynosi 1-3 procent.

Jakakolwiek porowatość może powodować utratę wytrzymałości mechanicznej i ograniczać jej zastosowanie do niskich ciśnień.

O GC Precision Mould

Chińską firmą utożsamianą z odlewami ciśnieniowymi jest GC Precision Mould. Świętujemy 20-lecie dostarczania wysokiej jakości i precyzyjnych części metalowych.

Nasze usługi

Zajmujemy się również odlewaniem ciśnieniowym aluminium, cynku i magnezu. Posiadamy zasoby do projektowania form, odlewania wysokociśnieniowego, obróbki CNC i wykańczania powierzchni. Realizujemy projekty na etapie pomysłu, aż do etapu finalizacji produktu.

Jakość i zastosowania

Posiadamy dobrej jakości komponenty. Znajdują one zastosowanie w sektorze motoryzacyjnym, elektrycznym, sprzętowym i przemysłowym.

Dlaczego warto wybrać nas?

Wybierz GC Precision Mould, która jest precyzyjna, trwała i niezawodna. Oferujemy niedrogie usługi spełniające Twoje potrzeby.

Wnioski

Odlewanie ciśnieniowe (Cynk i odlewanie ciśnieniowe Aluminium) odgrywa kluczową rolę we współczesnym świecie produkcji. Te dwa materiały mają kilka mocnych i słabych stron.

Cynk nie jest również słaby pod względem precyzji, wykończenia i szybkiej produkcji. Aluminium charakteryzuje się niską wagą, odpornością na korozję i wysoką temperaturą.

Brakuje ostatecznej najlepszej alternatywy. Odpowiedni wybór zostanie dokonany w zależności od wymagań projektowych, wymagań operacyjnych, celów kosztowych i zastosowań.

Zalety i wady tych dwóch materiałów pomogłyby producentom dokonać właściwego wyboru. Prowadzi to do jakości towarów, sukcesu i wydajności w perspektywie długoterminowej.

Najczęściej zadawane pytania

Jakie są surowce, odlewy ciśnieniowe?

Są to stopy aluminium, cynku i magnezu. Składają się one z materiałów o wysokiej precyzji, wytrzymałości i wysokiej jakości wykończenia powierzchni, które mogą być wykorzystywane w różnych działaniach.

Jakie są więc usługi GC Precision Mould?

Proponujemy kompleksowe odlewanie ciśnieniowe, które obejmuje odlewanie wysokociśnieniowe, obróbkę CNC, wykończenie powierzchni i projektowanie form. Trzymamy się niczego do samego końca.

Jakie branże obsługujesz?

Działamy w branży motoryzacyjnej, elektronicznej, sprzętowej i przemysłowej. Posiadamy wysokowydajne i wysokiej jakości niestandardowe części.

Jaką jakość produktów zapewniasz klientom?

Środki kontroli jakości na wszystkich etapach są bardzo rygorystyczne, z najnowocześniejszym sprzętem kontrolnym i testami. Oczekuje się, że nasze towary będą niezwykle dokładne, solidne i satysfakcjonujące dla klienta.

Jaki jest powód, dla którego warto wybrać GC Precision Mould?

Wybierz GC Precision Mould, ponieważ ma dokładność, niezawodność i jest opłacalny w rozwiązaniach odlewniczych. Mamy ponad 20 lat, co pozwoli nam zaoferować indywidualne rozwiązania problemów.

0 komentarzy